Содержание страницы

1. Основные сведения о заточке

В процессе выполнения работы появляется необходимость заточить затупившийся инструмент — разметочный инструмент, шаберы, зубила, токарные резцы, сверла, развертки, фрезы и т.д. Сложный инструмент (фрезы, метчики, развертки, зенкеры и т.п.) для заточки нуждается в специальной оснастке, которая устанавливается на специальном заточном станке, на котором работает соответствующей квалификации рабочий. Менее сложный инструмент (чертилки, зубила, шаберы, токарные резцы, сверла и т.п.) каждый специалист может заточить самостоятельно на универсальном заточном станке.

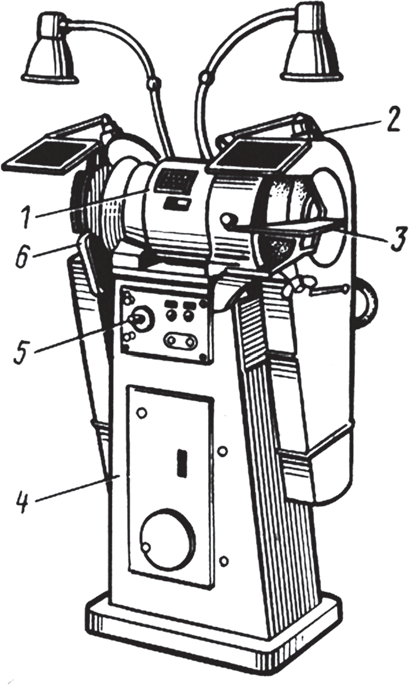

На рис. 1. показан точильно-шлифовальный станок, модель ЗБ633, предназначенный для заточки инструмента вручную. Станок состоит из станины и шлифовальной головки со встроенным двухскоростным электродвигателем.

Рис. 1. Точильно-шлифовальный станок: 1 — шлифовальная головка; 2 — защитный экран; 3 — поворотный столик; 4 — станина; 5- пульт управления; 6- подручник

На выходящих концах вала ротора электродвигателя крепятся шлифовальные круги, которые закрываются кожухами с защитными экранами. Станок оснащен поворотным столиком или подручником для ycтановки резца. В станине станка размещаются электрошкаф и панель управления.

Точильно-шлифовальные станки в зависимости он назначения и по размерам шлифовальных кругов можно разделить на три группы: малые станки с кругами диаметром 100–175 мм для заточки мелкого инструмента; средние станки с кругами диаметром 200–350 мм для заточки основных типов резцов и другого инструмента; крупные с кругами диаметром 400 мм и более.

Обычно на точильно-шлифовальном станке устанавливают шлифовальные круги разных характеристик. Это позволяет производить предварительную и окончательную заточку инструмента. Скорость шлифовального круга 30–35 м/с. Перед заточкой рабочая поверхность круга должна быть заправлена так, чтобы образующая круга была расположена параллельно оси вращения и была ровной без выступов и углублений.

Универсально-заточные станки широко применяют для заточки слесарного инструмента, токарных резцов и сверл и др. Перед заточкой инструмента проверяют исправность точильно-шлифовального станка, состояние ограждений, местного освещения, прочность, точность установки абразивного круга (зазор между кругом и подручником должен составлять 2…3 мм), надежность крепления подручника, наличие экрана и т.п. и емкости с водой для охлаждения затачиваемого инструмента.

Перед включением станка опускают и закрепляют экран в нужном положении или надевают защитные очки.

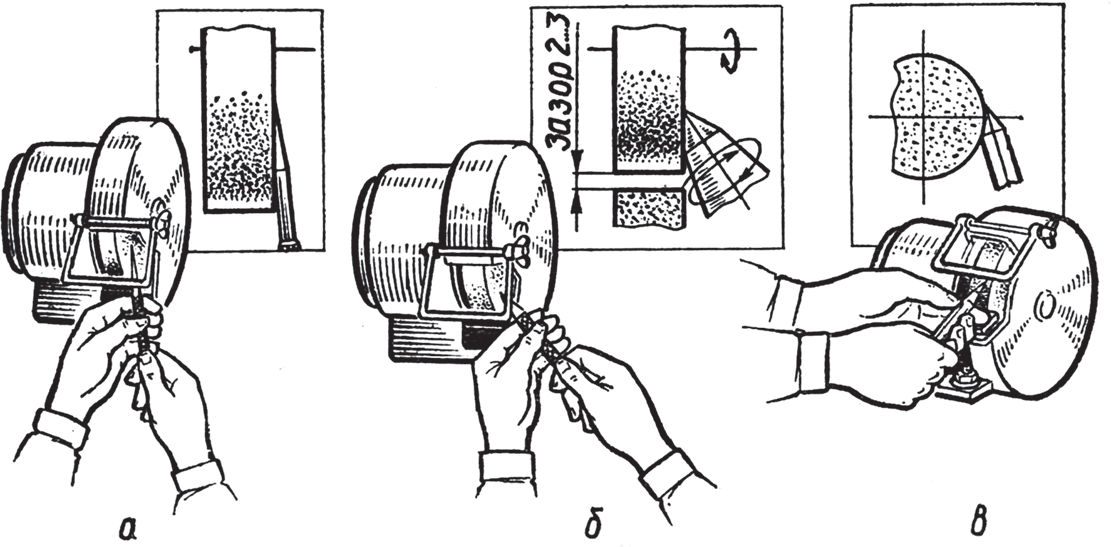

Рис. 2. Приемы заточки разметочных инструментов: а — заточка чертилки; б — заточка кернера; в — заточка ножек циркуля

При заточке чертилки (рис. 2, а) берут ее левой рукой за середину, а правой рукой за конец, противоположный затачиваемому. Затачиваемый конец чертилки располагают под углом 15–20o к периферии абразивного круга и с легким нажимом равномерно вращают ее пальцами правой руки. Для предохранения от перегрева острия чертилки его периодически охлаждают окунанием в воду.

Длина заточенного острия чертилки должна составлять примерно 20 мм.

Заточку кернера (рис. 2, б) выполняют аналогично заточке чертилки, но затачиваемый конец кернера располагают под углом 30o к периферии абразивного круга. Угол заточки кернера проверяют шаблоном. При этом обращают внимание на то, чтобы не было смещения заточенной части относительно оси корпуса кернера.

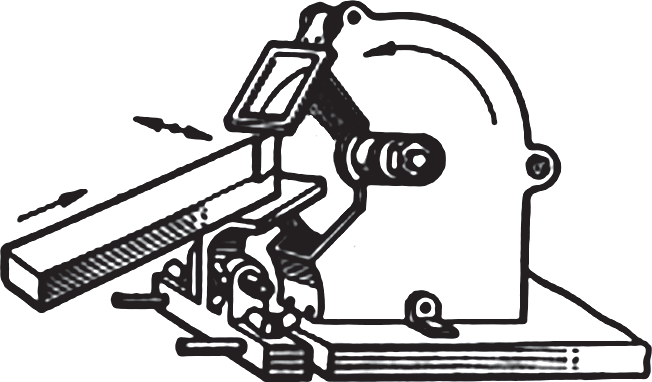

Для заточки ножки циркуля (рис. 2, в) сводят так, чтобы они находились в плотном соприкосновении. Затем циркуль берут левой рукой за середину, ниже дуги со стопорным винтом, а правой — за шарнирное соединение ножек; располагают ножки циркуля под необходимым углом (примерно 25–30o) по отношению к абразивному кругу; затачивают конец одной ножки, а затем, изменив положение ножек, — затачивают конец второй ножки; углы ножек должны быть симметричными при одинаковой длине ножек и плотном соприкосновении их плоскостей; острые концы ножек доводят на абразивном бруске и снимают заусенцы на боковых гранях и внутренних плоскостях. При заточке зубила или крейцмейселя (рис. 3) по поверхностям на заданный угол заострения столик или подручник поворачивают на половину заданного угла и закрепляют в непосредственной близости к кругу с зазором 2–3 мм не более. Зубило или крейцмейсель устанавливают на поворотный столик или подручник и, не отрывая от поверхности столика, аккуратно вручную прижимают обрабатываемой поверхностью к шлифовальному кругу и, сохраняя его ориентацию, перемещают по столику параллельно образующей круга (аналогично перемещению токарного резца при его заточке по задней поверхности). Инструмент периодически необходимо поворачивать на 180o, следя за симметричностью режущей кромки лезвия относительно средней части зубила.

Рис. 3. Перемещение резца на точильно-шлифовальном станке при заточке по задней поверхности

С увеличением усилия прижима инструмента к шлифовальному кругу возрастает производительность труда, но одновременно появляется опасность возникновения прижогов и трещин. Обычно усилие прижима не превышает 20–30, с охлаждением водой, в которую добавлено 5% соды.

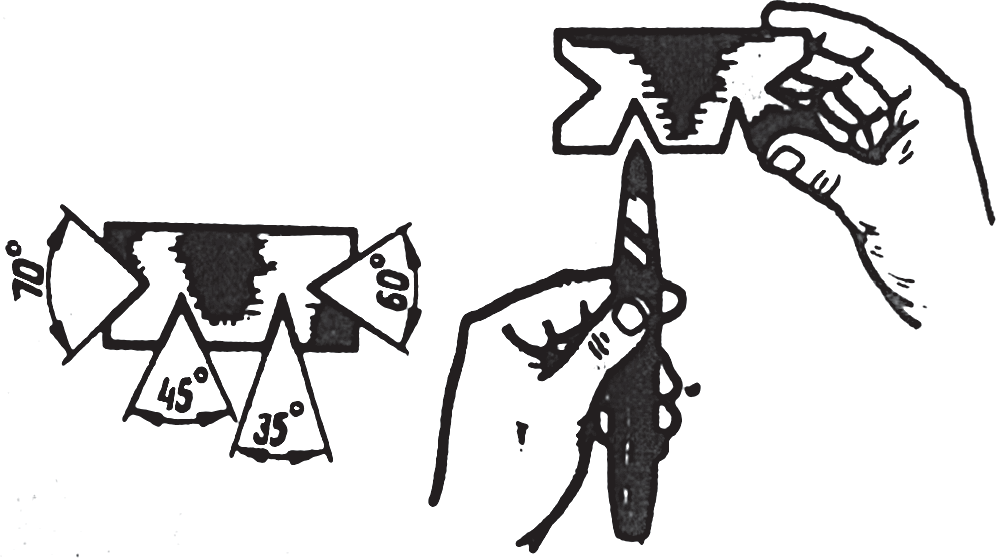

Правильность заточки зубила или крейцмейселя проверяют шаблонами (рис. 4) и приборами для измерения углов.

Рис. 4. Измерение шаблонами углов заточки зубил

2. Заточка сверл

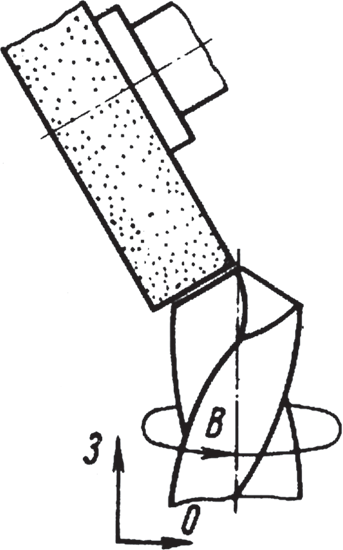

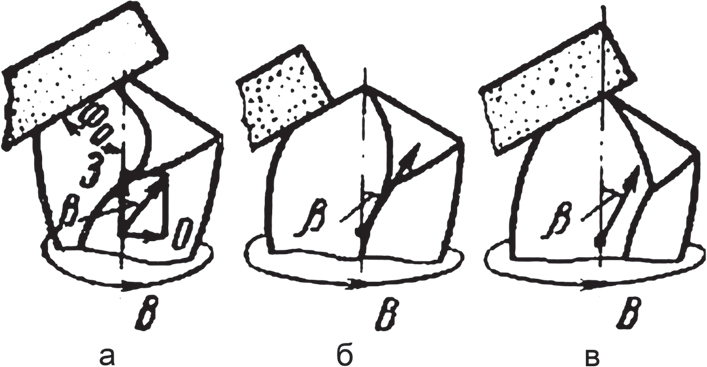

Сверло затачивают по задней поверхности, для чего прижимают его к шлифовальному кругу и одновременно поворачивают, как показано на рис. 5.

Рис. 5. Заточка сверла по задней поверхности: в — вращение сверла; о — осциллирование; з — затылование

Целесообразно сначала затачивать поверхность около режущей кромки, а затем — поверхность, расположенную под большим задним углом. У твердосплавных сверл сначала затачивают пластину, а затем корпус сверла.

Затачивание вручную (при определенном навыке) обеспечивает равенство двух режущих кромок сверла по длине, равенство углов φ, а также постоянство заднего угла по всей длине режущего зуба.

У поперечной кромки сверла отрицательные передние углы, поэтому она не режет, а скоблит металл.

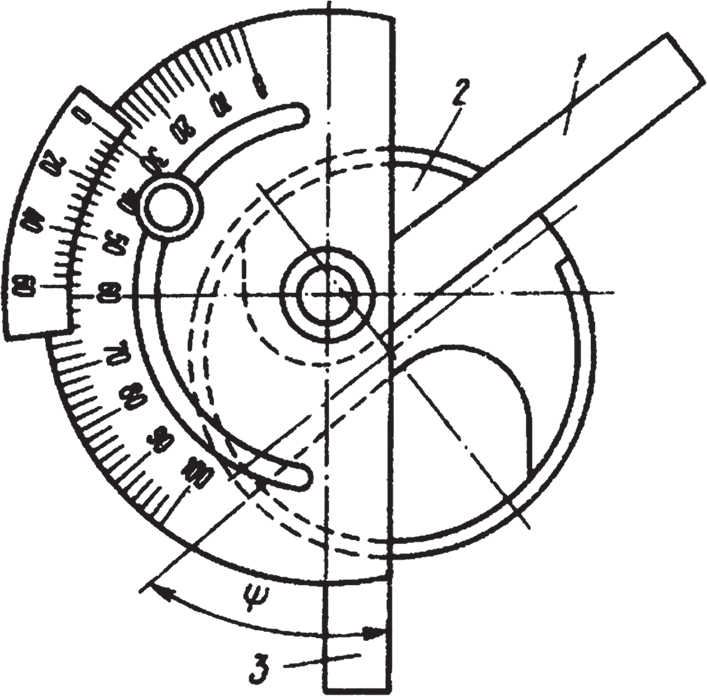

Для уменьшения вредного влияния поперечной кромки, проявляющегося в большом сопротивлении подаче, у сверл диаметром более 15 мм поперечную кромку подтачивают на круге малого диаметра. Углы сверла измеряют с помощью универсального угломера (рис. 6).

Рис. 6. Измерение угла Ψ при вершине сверла угломером: 1 и 3 — планки угломера; 2 — сверло

Симметричность заточки задних поверхностей означает, что задняя поверхность одного зуба (пера) после поворота вокруг оси сверла на 180o полностью совпадает с задней поверхностью другого зуба.

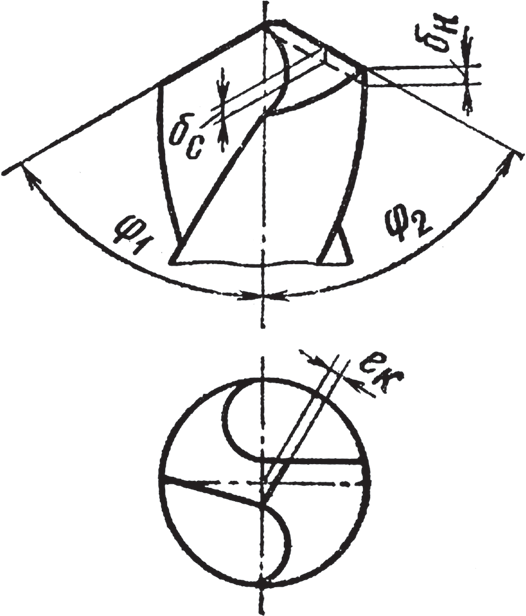

При точном изготовлении канавок симметричность заточки оценивается по параметрам расположения главных кромок в одном из следующих сочетаний (рис. 7): разность углов φ1 и φ2 и отклонение от центра поперечной кромки ек; осевое биение периферийных точек главных кромок бн и отклонение от центра поперечной кромки ек; осевое биение в средних точках главных кромок бс.

Рис. 7. Параметры, характеризующие несимметричность заточки сверл

Спиральные сверла затачивают преимущественно по задней поверхности. Сверла диаметром более 6 мм часто затачивают с двойной заточкой и подточкой поперечной кромки. Иногда подтачивают переднюю поверхность канавок и заднюю поверхность ленточек.

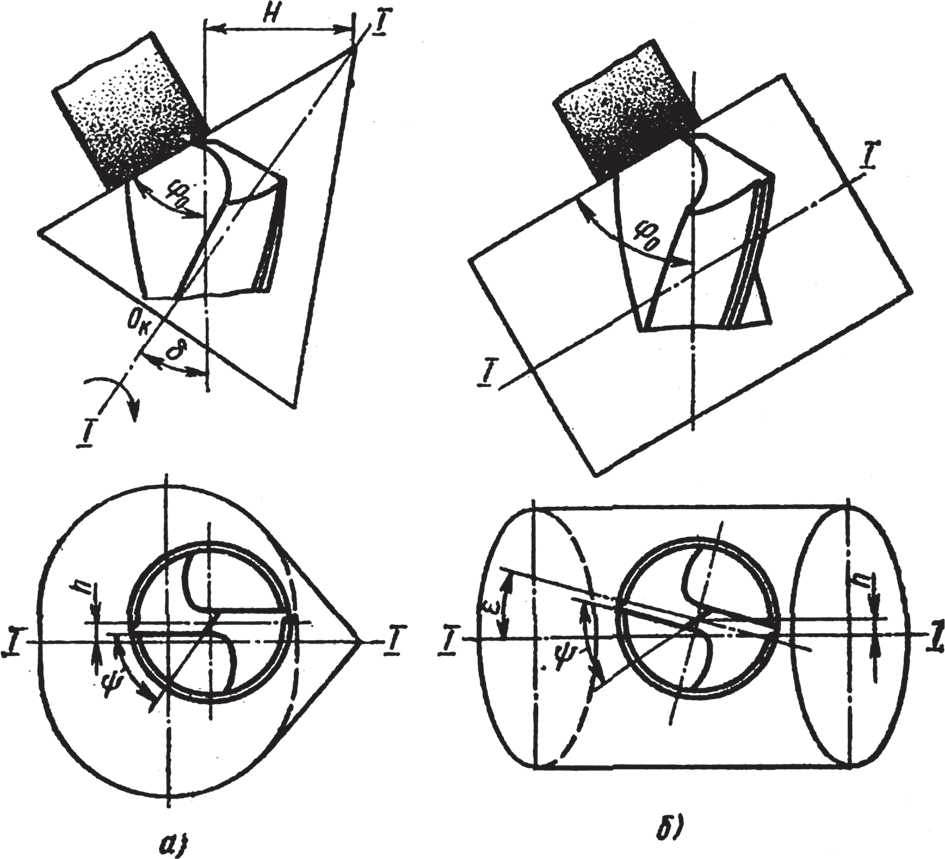

При конической заточке (рис. 8, а) задняя поверхность каждого зуба оформляется как часть конуса. При заточке сверло покачивается вокруг оси, скрещивающейся с осью сверла.

Рис. 8. Коническая (а) и цилиндрическая (б) заточка сверла

Параметры конической заточки:

h – расстояние между осью сверла и осью качания (с увеличением h возрастает задний угол α); Н – расстояние между вершиной конуса заточки и осью сверла; ε – угол разворота сверла; φо – угол установки сверла, измеряемый между осью сверла и плоскостью шлифовального круга. Угол установки всегда несколько меньше, чем φ — половина угла сверла при вершине.

Цилиндрическая заточка (рис. 8, б) является частным случаем конической, когда угол при вершине конуса равен нулю.

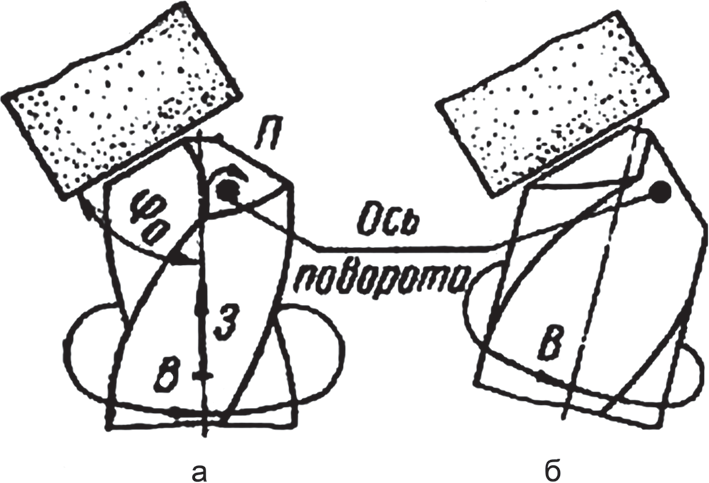

При винтовой заточке (рис. 9) сверло вращается вокруг своей оси и перемещается под некоторым углом β к ней при неизменном угле φо. Поступательное перемещение под углом к оси сверла обычно получают сложением двух движений – затылования и осцилляции.

Рис. 9. Винтовая заточка сверла: а — начальное положение; б — конечное положение при заточке с заострением; в — конечное положение при заточке без заострения; З — затылование; О — осцилляция; В — вращение сверла

При винтовой заточке с заострением в начальный момент заточки ось сверла не выходит из контакта со шлифовальным кругом, а в конечный – находится за пределами угловой кромки круга, которая производит заострение поперечной кромки сверла.

При винтовой заточке без заострения ось сверла никогда не выходит за пределы угловой кромки круга. Деление осуществляется кинематически за счет того, что на каждый оборот сверла приходится два цикла возвратно-поступательных движений.

При сложно-винтовой заточке (рис. 10) сверло вращается вокруг своей оси, перемещается вдоль нее и покачивается вокруг оси, перпендикулярной оси сверла. Угол φо между осью сверла и плоскостью шлифовального круга в ходе заточки постепенно уменьшается на 4–6°.

Рис. 10. Сложно-винтовая заточка сверла: а — начальное положение; б — кoнечное положение; 3- затылование; П — поворот; В — вращение

Это облегчает формирование поперечной кромки, улучшает спад задней поверхности. На каждый оборот сверла приходится два цикла движений затылования и поворота, т.е. обеспечивается кинематическое деление. При винтовой и сложной винтовой заточке большему ходу затылования соответствует больший задний угол.

Сверла затачивают, не доводя режущие кромки до полного затупления, о котором судят по звуку, напоминающему свист. Затачивают их на заточных станках, обычных станках с приспособлением или вручную.

При заточке вручную сверло держат левой рукой за рабочую часть возможно ближе к режущим кромкам, а правой – за хвостовик. Прижимая режущую кромку сверла к боковой поверхности круга, плавным движением правой руки покачивают сверло, добиваясь, чтобы его задняя поверхность получила правильный наклон и приняла надлежащую форму.

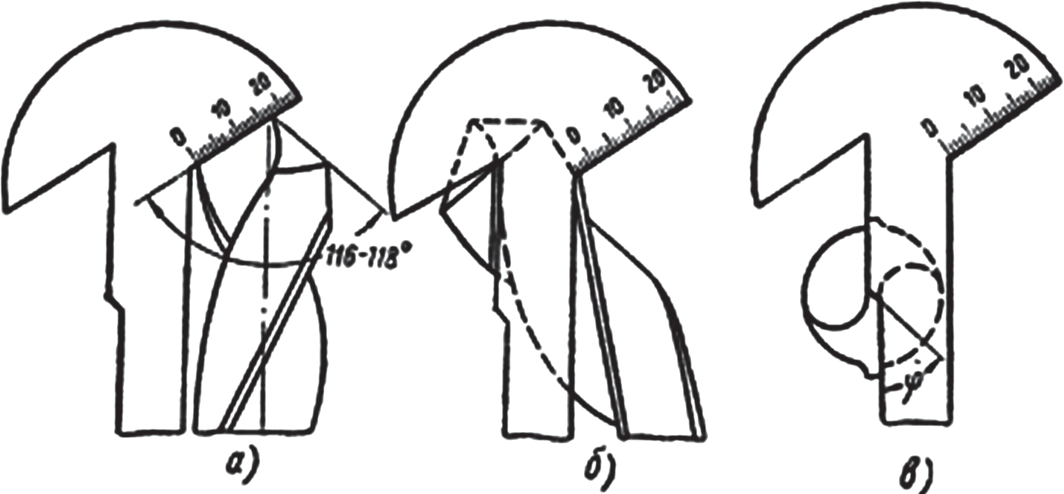

После заточки задней поверхности режущие кромки сверла должны быть прямолинейными. Заточку сверла проверяют шаблоном (рис. 11). Правильно заточенное сверло должно иметь равную длину режущих кромок и равные углы заточки. В противном случае отверстие получается увеличенного диаметра и с искривленной осью, а режущие кромки быстро затупляются.

Рис. 11. Проверка правильности заточки сверл: а — длины и угла наклона режущей кромки; б -задней поверхности; в — угла наклона поперечной кромки

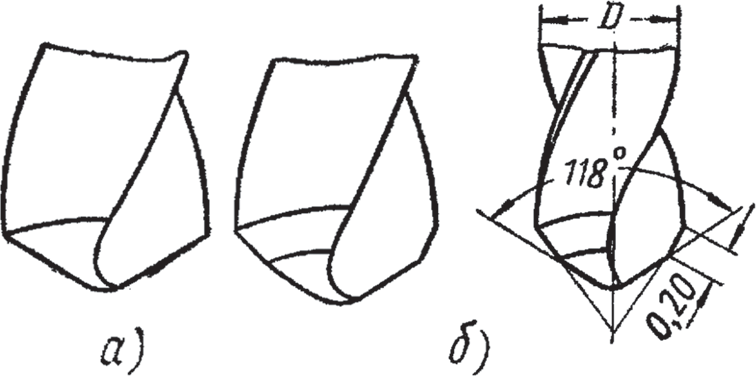

Существуют различные формы заточки сверл (рис. 12). В некоторых из них улучшают (подтачивают) поперечную кромку и ленточку. При нормальной (одинарной) заточке на режущей части сверла получают одну поперечную и две режущие кромки (рис. 12, а), при двойной – одну поперечную и четыре режущие кромки в виде ломаных линий (рис. 12, б). Подточкой уменьшают длину поперечной кромки по мере стачивания режущей части сверла, без подточки эта длина постепенно возрастает. Подточкой уменьшают и ширину ленточки у режущей части сверла.

Рис. 12. Виды заточки сверл: а — одинарная (нормальная); б — двойная

Дефекты, которые могут получаться при ручной заточке сверл, и их влияние на качество сверления:

- Длина режущих кромок не одинакова, середина поперечной кромки не совпадает с осью сверла. Сверло отклоняется в сторону от оси вращения аа в положение bb, отверстие получается большего диаметра по сравнению с диаметром сверла. Сверло бьет и может сломаться.

- Режущие кромки заточены под различными углами к оси сверла, но середина поперечной кромки совпадает с осью сверла. Стружку снимает только одна кромка сверла. Под влиянием односторонней нагрузки режущей кромки сверло отклоняется в сторону, в результате чего диаметр отверстия увеличивается.

- Режущие кромки не равны по длине и имеют разный наклон к оси сверла.

Влияние на точность сверления, так как середина поперечной кромки смещается от оси сверла и сверло вращается около смещенной оси.

3. Правила безопасности при заточке инструмента

Перед тем как приступить к заточке инструмента, необходимо убедиться в полной исправности всех механизмов и устройств заточного станка, в том числе в исправности и закреплении кругов и их кожухов.

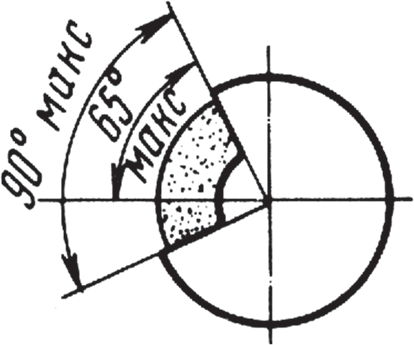

Особое внимание должно быть обращено на кожух круга. Угол раскрытия кожуха для точильно-шлифовальных станков не должен превышать 90°, причем угол раскрытия по отношению к горизонтальной линии не должен превышать 65° (рис. 13).

Рис. 13. Углы раскрытия кожуха шлифовального круга

Зазор между подручником и шлифовальным кругом не должен быть более 3 мм. Подручник по высоте устанавливают так, чтобы точка касания затачиваемой поверхности инструмента о поверхность круга находилась на уровне оси шпинделя станка или несколько выше, но не более 10 мм.

Направление вращения круга должно быть таким, чтобы инструмент прижимался к подручнику и искры летели вниз. Это правило должно соблюдаться при заточке и доводке всех видов инструмента.

Заточку инструмента необходимо выполнять в защитных очках или при опущенном защитном экране станка.