В своей деятельности человек создавал технические устройства, облегчающие труд и повышающие его физические возможности. Для приведения в действие этих устройств человек применял силу своих мускулов или преобразовал и использовал силы природы.

Так появились машины, которые состоят из привода, преобразующего различные виды энергии в энергию движения, исполнительных механизмов — рабочих органов, выполняющих полезную работу, и механических передач, которые передают энергию движения от приводной части машины к рабочим органам.

Приводом называют совокупность устройств, предназначенных для приведения в движение рабочих органов. По виду источника энергии различают электрический, пневматический, гидравлический и другие приводы.

В электрическом приводе движение передается и преобразуется посредством электричества, в пневматическом — сжатым воздухом, а в гидравлическом — жидкостью под давлением.

Энергия движения в производственной машине передается, как правило, от электродвигателя к рабочим органам через взаимодействующие различные детали, которые преобразовывают вращательное движение электродвигателя в движение рабочих органов по определенной закономерности (вращательное другой частоты, поступательное, качательное, прерывистое и др.). Некоторые из деталей являются неподвижными и обеспечивают возможность взаимодействующим подвижным деталям преобразовывать и изменять механическую энергию и направление ее передачи внутри машины в движения рабочих органов. В некоторых случаях взаимодействующие детали для удобства их применения и в соответствии с их назначением конструктивно объединяются в сборочные единицы (узлы), представляющие собой отдельные устройства — механизмы.

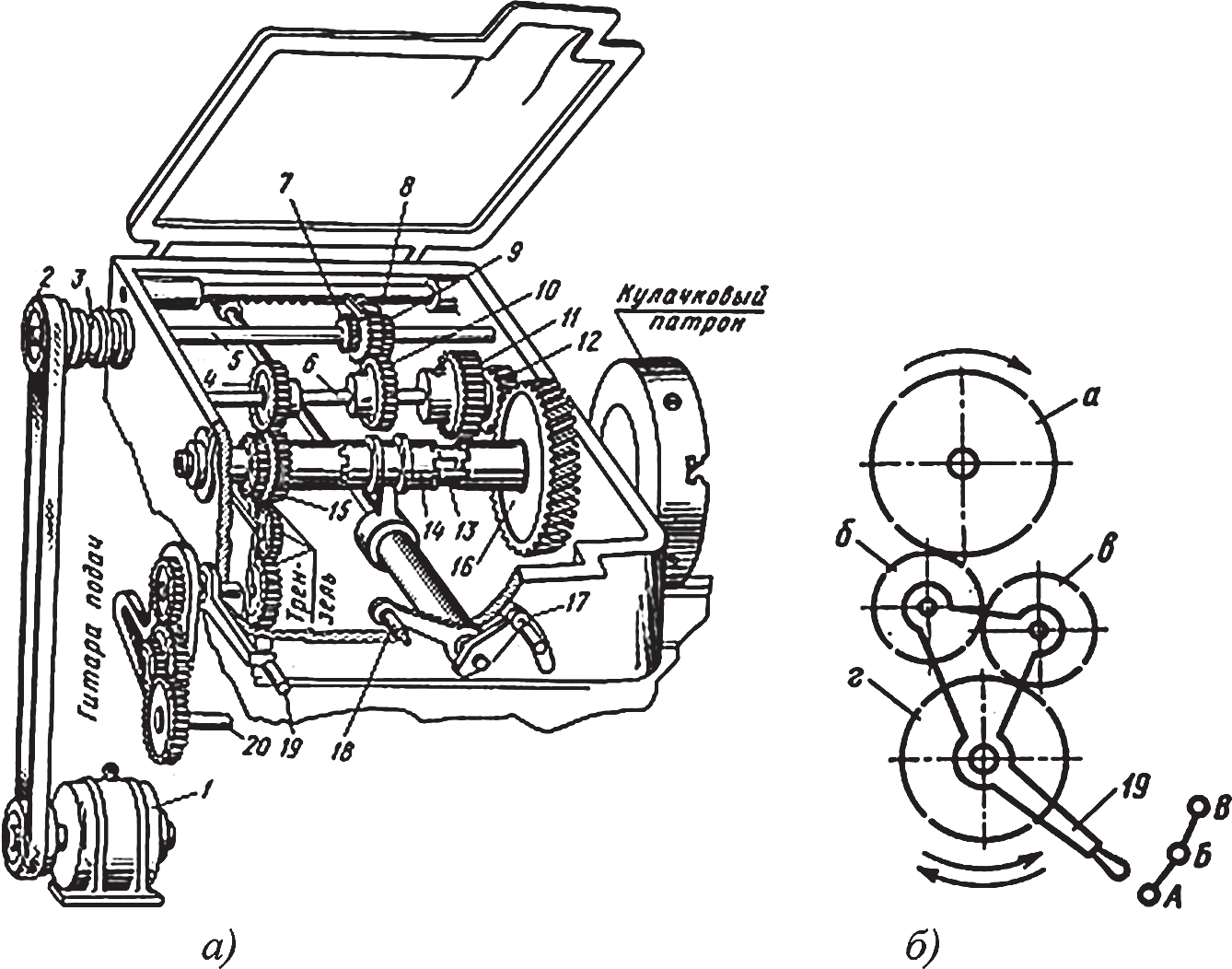

Механизмы предназначены для передачи энергии с преобразованием механическими передачами скоростей и законов движения и с соответствующим изменением сил и моментов. Например, в передней бабке токарного станка (рис. 1, а) размещены шестискоростная коробка скоростей и шпиндель 13, которые приводят во вращение обрабатываемую деталь, закрепляемую в кулачковом патроне. При выбранных глубине резания и подаче они обеспечивают, при участии различных механических передач, обработку детали на станке.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6.

Рис. 1. Механизмы: а — коробка скоростей токарного станка; б — трензель

Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (рис. 1, б), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (рис. 1, а), переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта).

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, которым задается частота вращения валу 20 для обеспечения необходимого перемещения суппорта на один оборот шпинделя.