Содержание страницы

- 1. Анатомия современного алюминиевого радиатора: ключевые конструктивные решения

- 2. Пластиковые бачки: причины выхода из строя и методы ремонта

- 3. Диагностика течи: как найти невидимого врага

- 4. Технологии ремонта алюминиевых радиаторов: от холодной сварки до TIG

- 5. Ремонт соединений и целесообразность ремонта

- Заключение: когда ремонт оправдан?

Система охлаждения — одна из ключевых систем жизнеобеспечения современного двигателя внутреннего сгорания. Ее сердцем по праву считается радиатор, чья эффективность напрямую влияет на ресурс и стабильность работы мотора. Если в прошлом доминировали тяжелые медно-латунные конструкции, то сегодня абсолютное большинство автомобилей оснащается легкими и технологичными алюминиевыми радиаторами. Однако их конструкция и материалы требуют особого подхода к диагностике и ремонту. В этой статье мы детально разберем все аспекты: от типов сердцевин до современных методов восстановления герметичности.

1. Анатомия современного алюминиевого радиатора: ключевые конструктивные решения

На рынке представлено множество вариаций алюминиевых радиаторов, но их фундаментальная конструкция сводится к двум основным элементам: теплообменной сердцевине и боковым бачкам (банкам). Наиболее распространенная компоновка — это алюминиевая сердцевина, соединенная с бачками из армированного термопластика. Ключевые различия между моделями заключаются в технологии изготовления сердцевины и способе фиксации бачков, где чаще всего применяется обжимка с помощью зубцов или более современная волновая вальцовка.

1.1. Технологии изготовления сердцевин: Сборная (наборная) против цельнопаяной

Эффективность теплоотдачи и долговечность радиатора напрямую зависят от типа его сердцевины. Глобально их можно разделить на две большие категории, отличающиеся как по производственному процессу, так и по эксплуатационным характеристикам.

Сборная (наборная) сердцевина

Это классическая и наиболее бюджетная технология. Основу такой сердцевины составляют круглые алюминиевые трубки (диаметром обычно 6-10 мм), на которые механическим способом, без применения пайки, плотно насаживаются тонкие пластины-ламели для увеличения площади теплоотвода. Главное преимущество этого подхода — низкая себестоимость, поскольку производственный цикл почти полностью механизирован и исключает сложные термические процессы. Герметизация трубок в доньях (трубных решетках) осуществляется за счет их развальцовки через уплотнительные резиновые кольца.

Рис. 1. Конструкция сборной (наборной) сердцевины радиатора

Существует и более продвинутая модификация сборной конструкции, где трубки не вальцуются, а припаиваются к алюминиевой трубной доске. В 99% случаев бачки к таким сердцевинам крепятся методом зубчатой вальцовки.

Цельнопаяная сердцевина (технология Nocolok)

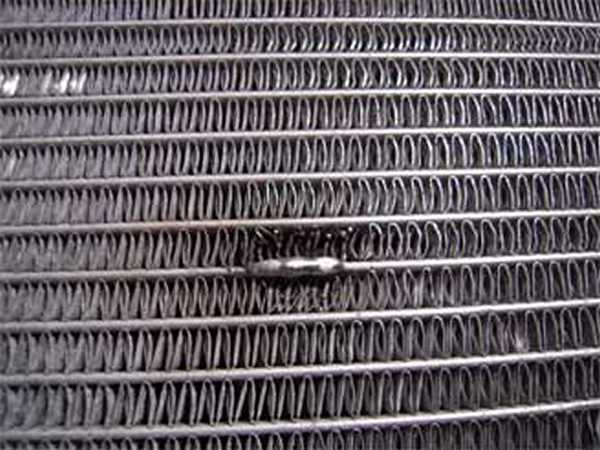

Цельнопаяные радиаторы представляют собой вершину инженерной мысли в области теплообмена. Их производство значительно сложнее и дороже. Сердцевина собирается из плоских трубок и гофрированной ленты-ламели, после чего весь пакет помещается в специальную туннельную печь. Там, в среде инертного газа (азота) и при строго контролируемой температуре, происходит процесс пайки по технологии Nocolok. В результате все элементы — трубки, ламели и трубные доски — спекаются в единый монолитный блок.

Рис. 2. Монолитная структура цельнопаяной сердцевины радиатора

Такая конструкция обеспечивает максимальную теплопередачу и обладает превосходной вибростойкостью и прочностью. К готовой сердцевине присоединяют пластиковые бачки, часто с использованием волновой вальцовки для более равномерного и надежного обжима. В премиальном сегменте и в спортивных автомобилях встречаются полностью алюминиевые радиаторы, где и сердцевина, и бачки изготовлены из алюминия и сварены аргонодуговой сваркой (TIG). Их сердцевины всегда выполнены по цельнопаяной технологии.

2. Пластиковые бачки: причины выхода из строя и методы ремонта

Применение бачков из композитных материалов позволило существенно снизить вес и стоимость радиаторов. Термин «пластмассовый» здесь не совсем точен: речь идет о высокотехнологичных композитах, чаще всего на основе полиамида, армированного стекловолокном (например, PA66-GF30), с добавлением термо- и вибростабилизирующих присадок.

Однако со временем, под воздействием постоянных термоциклов (нагрев до 90-110°C и последующее охлаждение), происходит термическая деградация полимера. Материал теряет пластификаторы, его структура становится хрупкой, появляются микротрещины, которые со временем приводят к утечке антифриза. В такой ситуации идеальным решением является полная замена радиатора. Попытка установить б/у бачок-«донор» редко бывает успешной, так как он, скорее всего, находится в аналогичном состоянии. Тем не менее, для редких или эксклюзивных моделей ремонт остается единственным выходом.

2.1. Варианты восстановления герметичности пластиковых бачков

- Замена на металлический аналог. Самый надежный, но и самый трудоемкий и дорогой метод. Кастомный алюминиевый бачок изготавливается и приваривается или впаивается вместо поврежденного пластикового.

- Термическая пайка пластика. Метод требует высокой квалификации и специального оборудования. Неправильно подобранная температура может сделать полимер в зоне шва еще более хрупким. Метод подходит для локальных трещин вдали от обжимного шва.

- Использование полимерных композитов. Наиболее доступный и популярный способ. Речь идет о промышленных двухкомпонентных клеях на эпоксидной или полиуретановой основе, которые после полимеризации образуют прочное и термостойкое соединение.

3. Диагностика течи: как найти невидимого врага

Прежде чем приступать к ремонту, необходимо с абсолютной точностью локализовать место утечки. Сложность заключается в том, что многие дефекты проявляются только «на горячую», когда в системе охлаждения создается избыточное рабочее давление (1.1-1.5 атм). В холодном состоянии микротрещины могут не пропускать жидкость.

Для профессиональной диагностики радиатор демонтируют с автомобиля. Все патрубки герметично заглушают, а к одному из них подключают компрессор с манометром. Далее радиатор погружают в ванну с водой и подают в него воздух под давлением, которое, согласно требованиям ГОСТ Р 53839-2010, должно соответствовать испытательным нормам для данной модели. Место утечки безошибочно определяется по выходящим пузырькам воздуха.

Чаще всего течи возникают в следующих зонах:

- Место завальцовки: стык пластикового бачка и алюминиевой сердцевины из-за старения резиновой уплотнительной прокладки.

- Пластиковые бачки: трещины из-за термической деградации.

- Трубки сердцевины: механические повреждения от камней или коррозия.

4. Технологии ремонта алюминиевых радиаторов: от холодной сварки до TIG

Выбор метода ремонта напрямую зависит от материала поврежденного элемента и характера дефекта.

4.1. Ремонт полимерными композитами («Холодная сварка»)

Этот метод эффективен исключительно для ремонта пластиковых бачков. Ключ к успеху — тщательная подготовка поверхности: место трещины необходимо полностью высушить, зачистить абразивом для создания шероховатости и обезжирить. Только после этого наносится двухкомпонентный эпоксидный состав. Если трещина превышает 1 см в длину, обязательно используется армирующая заплата из стеклоткани, которая укладывается в несколько слоев, каждый из которых пропитывается клеем. Важно помнить, что полная полимеризация состава требует времени (от 3 до 24 часов в зависимости от марки), и эксплуатировать радиатор сразу после ремонта нельзя. Этот метод следует рассматривать как временное или экстренное решение.

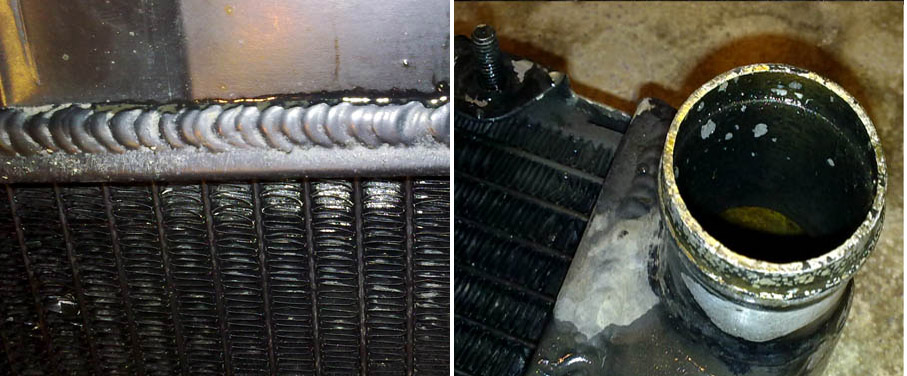

4.2. Специализированная пайка алюминия

Если повреждена алюминиевая трубка сердцевины, единственным надежным методом восстановления является пайка. Важно понимать, что обычный оловянно-свинцовый припой здесь абсолютно бесполезен. Для пайки алюминия применяются специальные низкотемпературные припои (например, на основе цинка и алюминия) и агрессивные флюсы, которые разрушают стойкую оксидную пленку на поверхности металла. Процесс требует точного контроля температуры и опыта, чтобы не расплавить тонкостенные трубки.

Рис. 3. Пример устранения течи трубки радиатора с помощью специализированной пайки

4.3. Аргонодуговая сварка (TIG)

Сварка в среде аргона — это высокопрофессиональный метод, применимый для ремонта толстостенных алюминиевых деталей: бачков цельноалюминиевых радиаторов, отломанных кронштейнов или трещин в патрубках. Попытка заварить аргоном тончайшую стенку соты (толщиной около 0,3 мм) почти всегда обречена на провал. Электрическая дуга мгновенно прожжет металл, и дефект только увеличится в размерах.

5. Ремонт соединений и целесообразность ремонта

Иногда течь возникает не в самом радиаторе, а в местах соединения патрубков. Если подтекает металлический патрубок и его замена невозможна, можно установить временную заплатку из маслобензостойкой резины, плотно обжав ее хомутом. При серьезных повреждениях, например, при отрыве бачка от сердцевины в результате ДТП, можно попытаться восстановить соединение. Для этого зубцы вальцовки аккуратно выравнивают, плоскость трубной решетки рихтуют, наносят качественный герметик и заново обжимают бачок.

Заключение: когда ремонт оправдан?

Подводя итог, стоит трезво оценить целесообразность ремонта. Если речь идет о старом автомобиле с простым однорядным радиатором и небольшой течью, качественный ремонт может продлить его жизнь. Однако для современных многослойных радиаторов со встроенными охладителями масла АКПП, любой сложный ремонт — это лотерея. Учитывая стоимость работ, потраченное время и отсутствие гарантий, зачастую экономически и технически более грамотным решением будет покупка нового, качественного радиатора, который обеспечит надежную работу системы охлаждения на долгие годы.