Содержание страницы

1. Неисправности и дефекты стекол

В процессе эксплуатации автомобиля стекла кузова постоянно подвергаются механическому воздействию песка, мелкого гравия и камней, что приводит к различным повреждениям.

Микроповреждения чаще всего возникают на лобовом стекле из-за неправильного прилегания щеток стеклоочистителей и их работы без омывающей жидкости.

Микросколы появляются под воздействием крупного песка, попадающего в стекло на большой скорости.

Потертости — это отметки на стекле, которые легко прощупываются пальцем и обычно имеют сероватый цвет. Они часто образуются от трения стекла о стекло или плоскую металлическую поверхность. Потертости относительно легко полируются.

Царапина — повреждение поверхности в виде полоски, сделанное чем-то острым.

Виды царапин:

- Легкие царапины — это обычно узкие белесые царапины. Они прощупываются пальцем, но их нельзя зацепить ногтем.

- Средние царапины — царапины белого цвета, более глубокие, чем царапины предыдущего типа. Их можно зацепить ногтем. Царапины хорошо полируются, хотя это требует больше времени, чем устранение потертостей.

- Глубокие царапины — царапины, которые глубоко врезаются в стекло. Они имеют белый цвет и шероховатые зубчатые края. Их легко зацепить ногтем, их глубина обычно около 0,1 мм.

Скол — местное разрушение стекла с небольшими трещинами по краям. Появляется в результате удара небольшого камня, причем мелкие трещины могут быть незаметны. Сколы по истечении времени могут превращаться в трещины вследствие вибраций автомобиля, температурных перепадов.

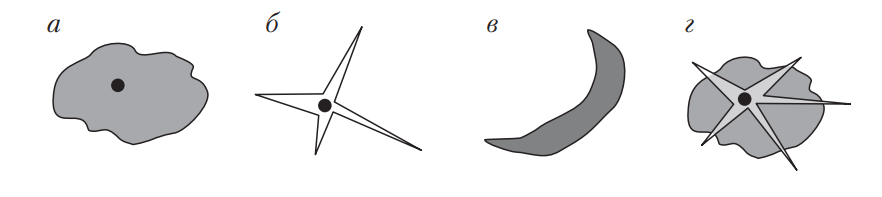

Существуют следующие разновидности сколов:

- «бычий глаз»,

- «звезды»,

- «полумесяц»,

- комбинации сколов.

«Бычий глаз» (рис. 1, а) — результат прямого попадания в стекло постороннего предмета. Это повреждение имеет обычно коническую форму с центром повреждения, расположенным ближе к основанию лобового стекла. Повреждение не распространяется и наиболее хорошо поддается косметическому ремонту. Характерно для повреждения этого вида то, что оно не имеет боковых трещин.

«Звезда» (рис. 1, б) — радиальное (лучевидное) повреждение, начинающееся от места попадания в стекло постороннего предмета. Как правило, имеет минимум три луча, расходящихся в разные стороны и имеющих разную длину. Это повреждение не имеет таких явных очертаний, как, например, «бычий глаз».

«Полумесяц» (рис. 1, в) — повреждение на автостекле, вызванное камнем (или другим предметом, объектом), которое похоже на «бычий глаз», но не круглой формы.

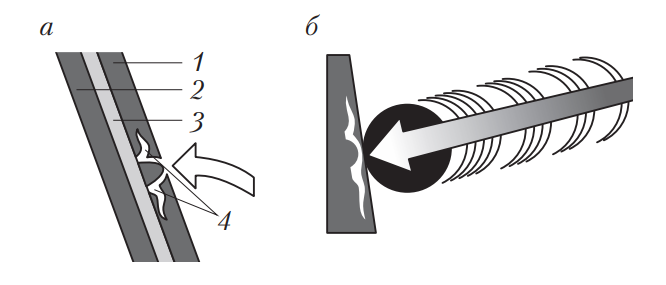

Комбинация сколов (рис. 1, г) — обычно представляет собой «бычий глаз» с лучевидными трещинами. При этом виде повреждения, которое происходит в результате удара камнем, в наружном слое трехслойного лобового стекла образуются полые пространства (рис. 2). Во-первых, появляется конус, начинающийся у наружной поверхности стекла и достигающий промежуточной полимерной пленки («бычий глаз»). Во-вторых, дополнительно образуются небольшие трещины (звездообразный дефект). Устранение такого повреждения предусматривает введение в образовавшиеся в месте удара полости специальной заполняющей смолы.

Рис. 1. Виды сколов стекол: а — «бычий глаз»; б — «звезда»; в — «полумесяц»; г — комбинация

Рис. 2. Повреждение трехслойного безопасного стекла в результате удара камнем: а — схематическое изображение места повреждения; б — увеличенное изображение места повреждения; 1 — наружный слой; 2 — внутренний слой; 3 — промежуточная полимерная пленка; 4 — трещины

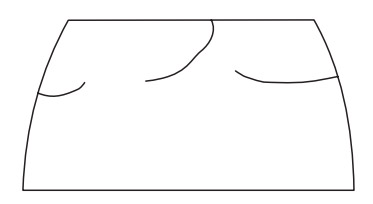

Трещины (рис. 3) возникают в большинстве случаев на наружном слое триплекса. Их длина увеличивается под действием вибрации, перепада температур и попадания влаги. Если эти повреждения расположены в рабочей зоне щеток стеклоочистителя, то возрастает износ кромок их резиновых элементов. В большинстве случаев трещины автостекла образуются в передней части автомобиля, когда камни или другие дорожные обломки попадают на лобовое стекло. Трещины разделяются на несколько типов.

Рис. 3. Трещины

Краевая трещина начинается в пределах 5 см от края лобового стекла или достигает края лобового стекла. Обычно появляется сразу после удара и достигает 50…60 см в длину.

Плавающая трещина начинается с середины лобового стекла (на всей поверхности автостекла в пределах 5 см до края стекла).

Длинная трещина — трещина в виде прямой или неровной линии.

Трещина от напряжения — трещина, образовавшаяся под действием напряжений. Она возникает не от удара по автомобильному стеклу, а появляется естественным путем из-за больших перепадов температур (например, если автомобиль долго стоит под прямыми лучами солнца, а затем в салоне автомобиля используется кондиционер воздуха). Такая трещина почти всегда начинается с края лобового стекла.

Трещины от напряжения — это обычно ровные (или с совсем небольшими изгибами) линии. Для определения характера подобной трещины используется так называемый «тест шариковой ручкой». Шариковой ручкой проводят вдоль трещины, и если она в этом месте не проваливается (не погружается) в глубь стекла, то это трещина напряжения.

2. Восстановление автомобильных стекол

Полирование и шлифование стекол

Их применяют для удаления мелких царапин и потертостей стекла.

Незначительные повреждения стекла обычно устраняют полированием. Такой метод подходит в тех случаях, когда необходимо «снять» слой стекла приблизительно в 1 мкм. Для этого используют пасты небольшой зернистости. Средние царапины (200…300 мкм) следует удалять с применением фотополимера, так как полирование в этом случае бессмысленно. При глубоких царапинах (более 300 мкм) стёкла необходимо шлифовать.

Полированием и шлифованием устраняется около 80 % повреждений. В большинстве случаев эти процессы выполняют вручную, но если повреждения занимают значительную площадь, то легче применить электрическую шлифовальную машинку.

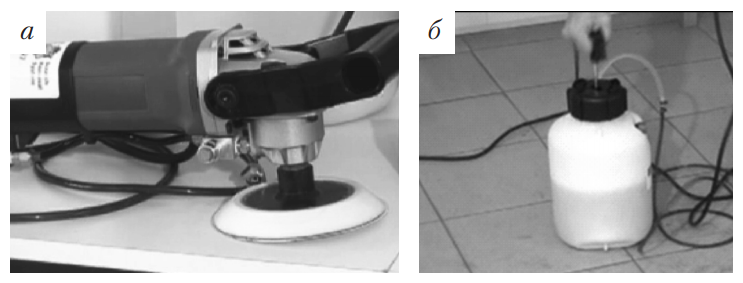

Для шлифования с последующим полированием используются специальный набор, в который входят:

- шлифовальная машинка;

- шлифовальные круги разной формы, размеров и зернистости для устранения мелких, средних и глубоких царапин (рис. 6, а);

- оправки для удерживания шлифовальных кругов;

- резервуар с насосом для подачи воды (рис. 6, б); е

- мкости со специальным мыльным раствором;

- емкость со стеклоочистителем; жидкая полировальная паста;

- скотч;

- полировальные губки.

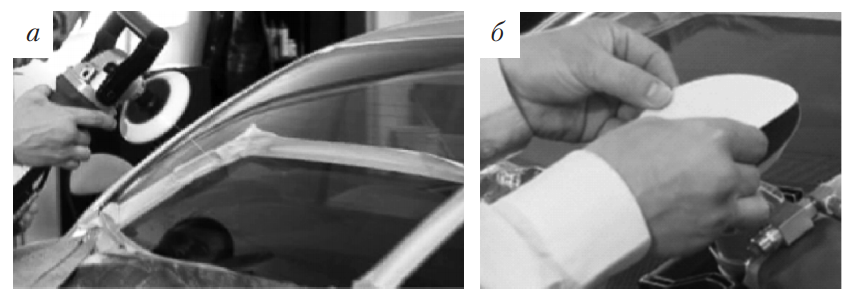

Рис. 6. Шлифовальная машинка с кругами (а) и резервуар с насосом для подачи воды (б)

Рассмотрим технологический процесс шлифования с последующим полированием. Сначала поврежденный участок стекла обклеивают скотчем с бортиками (рис. 7, а). Это делается для того, чтобы во время работы шлифовального круга не расплескивались абразивные остатки и соблюдалась чистота выполняемых технологических процессов.

Далее выбирают необходимый шлифовальный круг, который наклеивают на оправку (рис. 7, б). После этого включают шлифовальную машинку и регулируют поток воды, который подается из резервуара для смачивания стекол непосредственно из центра круга на стекло (рис. 7, а).

Рис. 7. Ограничение обрабатываемой поверхности с направлением потока воды (а) и наклеивание шлифовального круга (б)

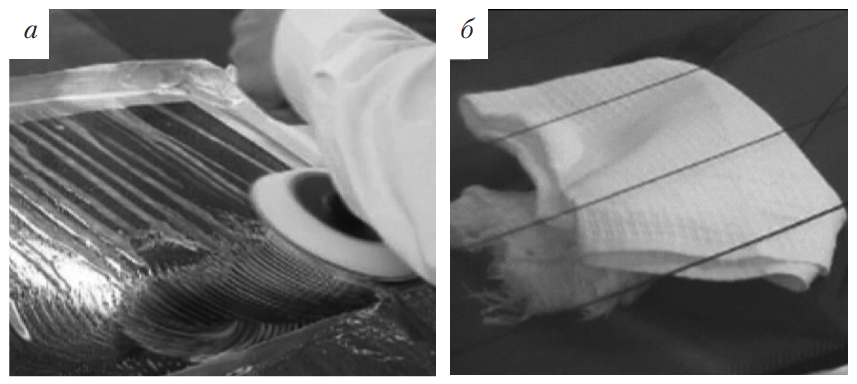

Вода при этом смачивает как поврежденную поверхность, так и сам шлифовальный диск. Большой напор воды может привести к гидропланированию. Добившись необходимого напора воды и установив требуемую частоту вращения шлифовального диска, приступают к шлифованию. При этом диск необходимо перемещать круговым движениями по всей обрабатываемой поверхности при небольшом давлении на шлифовальную машинку (рис. 8, а). Периодически этот процесс прерывают и контролируют поверхность после смывания остатков абразива стеклоочистителем.

По оставшимся от повреждения рискам можно контролировать эффективность выполненной работы. При необходимости полирование повторяют. Если повреждения плохо видны, то с обратной стороны можно подложить белую ткань (рис. 8, б), чтобы лучше видеть оставшиеся царапины.

Рис. 8. Процесс шлифования (а) и контроль его качества с использованием белой ткани (б)

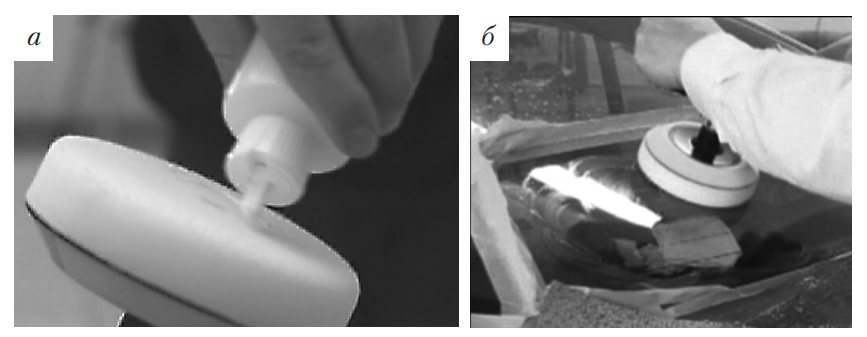

Для того чтобы убрать образовавшуюся после шлифования матовость стекла, применяют полирование с помощью специальной жидкой полировальной пасты, наносимой на поролоновую губку (рис. 9, а). Губку надевают на оправку машинки и производят движения, аналогичные вышеописанным (рис. 9, б). По окончании работы стекло снова промывают стеклоочистителем с помощью салфетки.

Рис. 9. Нанесение пасты на губку (а) и процесс полирования (б)

Устранение сколов и трещин

Микросколы удалить полированием практически невозможно, поскольку необходимо снимать значительный слой стекла. Это приводит к появлению в нем углублений, дающих эффект линзы и вызывающих оптические искажения, поэтому производится устранение дефектов стекла.

Основная задача ремонта автомобильных стекол заключается в механическом восстановлении поврежденного участка с помощью полимера (адгезионной смолы) и последующей полимеризации восстановленной области для стабилизации структуры материала и улучшения внешнего вида отремонтированного участка.

Для ремонта трещин используется полимер с высокой проникающей способностью, имеющий после отвердения почти такой же коэффициент оптического преломления, как стекло.

Ремонт автомобильных стекол производится с использованием специального комплекта, в который входят мост с инжектором, ультрафиолетовая лампа, лезвия для снятия излишков полимера, аккумуляторная дрель, карбидные буры с шарообразным и коническим наконечниками, полимеры для ремонта стекол, полировальная паста, шприц.

Ремонт лобового стекла условно подразделяют на ремонт сколов и ремонт трещин.

Ремонт сколов

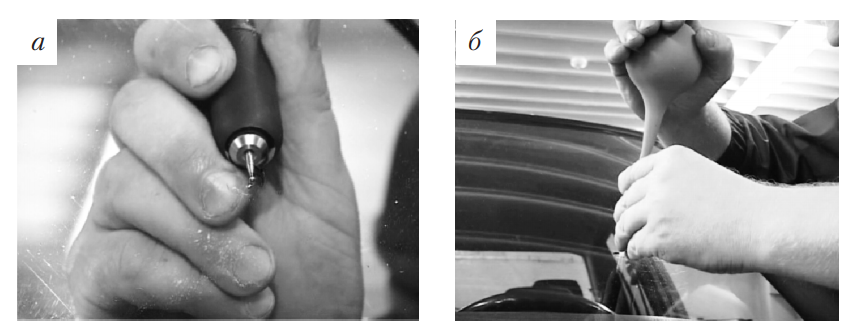

Перед началом ремонта стекло очищается от пыли и грязи чистящими средствами (особенно тщательно — место повреждения). Дрелью высверливают место повреждения по его центру (рис. 10, а) для получения внутренней полости, которая соединит внутренний разрыв в стекле и сколе. Сверла, применяемые для данных операций, напоминают стоматологические. Затем удаляют остатки стекла, раскрошившиеся и раздробившиеся осколки. Для этого обычно используют резиновую грушу (рис. 10, б).

Рис. 10. Высверливание отверстия (а) и удаление остатков стекла (б)

Полученную полость заполняют жидким полимером, имеющим оптические свойства (коэффициент преломления света), близкие к стеклу. Эту операцию желательно выполнять под давлением.

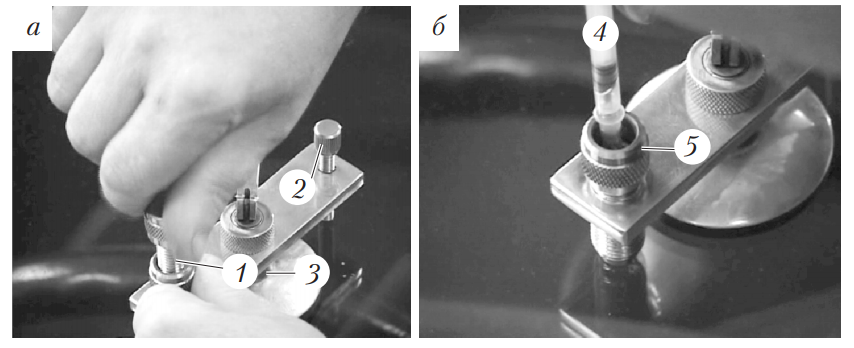

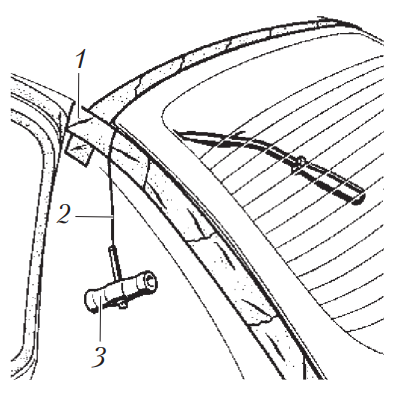

С помощью мощной резиновой присоски 3 на стекло устанавливают инжекционный насос (инжектор, рис. 11), состоящий из цилиндра 5, винта инжектора 1, создающего давление (винт вворачивается в цилиндр), и регулировочного винта 2. Вместо инжекционного насоса можно применять обычный поршневой насос.

Рис. 11. Инжекционный насос: 1 — винт инжектора; 2 — регулировочный винт; 3 — присоска; 4 — шприц-дозатор; 5 — цилиндр

Инжекционный насос фиксируют точно по центру просверленного отверстия и, используя регулировочный винт 2, выставляют строго перпендикулярно к поврежденному участку. Инжектор не должен стоять под наклоном, так как в этом случае давление может распределиться неравномерно, что приведет к неравномерному заполнению полимерным составом внутренних полостей.

Шприц-дозатор 4 заполняют специальным фотополимером, затвердевающим после облучения ультрафиолетовым светом. Из шприца полимер подают в цилиндр насоса (рис. 11, б). При заворачивании винта (рис. 11, а) в цилиндре создается давление и все трещины, лучи и другие полости поврежденного стекла заполняются полимером. За счет хорошей адгезии (прилипания) к стеклу полимер склеивает края скола, предотвращая развитие трещин и вытесняя воздух из повреждения, делает его малозаметным. При необходимости инжектор заполняют несколько раз — до полного заполнения полостей поврежденного стекла. После затвердевания полимера, что можно наблюдать изнутри автомобиля, давление на инжекторе снимают, выкручивая его винт. Остатки полимера удаляют салфетками.

Для предотвращения вытекания жидкого полимера поверх него наносят более густой полимер, сходный по характеристикам («запечатываем» повреждение), и сверху кладут прозрачную пластинку, размер которой зависит от размера повреждения. Пластинку используют для ускорения высыхания полимера.

При ремонте скола нельзя допускать попадания воздуха внутрь ремонтируемого участка стекла, так как оставшиеся пузырьки воздуха ухудшают прозрачность и уменьшают плотность соединения. Сушат полимер с помощью ультрафиолетовой лампы (рис. 12). Ее применение обусловлено тем, что современные ремонтные составы полимеризуются (отвердевают) под действием ультрафиолетовых лучей. Продолжительность полимеризации зависит от частоты излучения лампы и составляет 10…15 мин. По мере затвердевания полимера стекло приобретает свои изначальные характеристики.

Рис. 12. Сушка полимера ультрафиолетовой лампой

По завершении процесса полимеризации пластинку снимают и зачищают ремонтируемое место острым односторонним лезвием, которое безопасно для поверхности стекла. Остатки полимера удаляются салфетками, после чего стекло полируют специальным полировочным составом.

Ремонт трещин

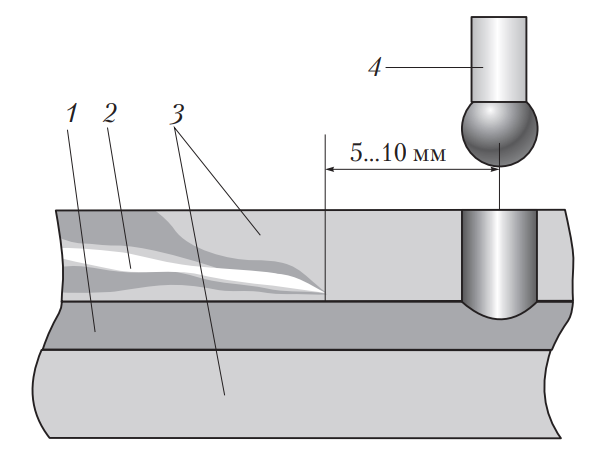

Он осуществляется в несколько этапов. Сначала трещину очищают от загрязнений и удаляют влагу с помощью пылесоса и (или) водовытесняющей жидкости. В следующий этап входят операции по снятию напряжений для предотвращения роста трещин. Для этого на расстоянии 5…10 мм от видимых концов трещин сверлят отверстия (рис. 13), которые не должны проходить насквозь все слои триплекса. Для предотвращения местного перегрева стекла сверление выполняют на низких оборотах дрели, используя алмазные сверла или сверла из специальных комплектов для ремонта автомобильных стекол. Затем небольшим нажатием «доламывают» трещину до отверстия.

Рис. 13. Расположение отверстия в триплексе для остановки роста трещины: 1 — полимерный слой; 2 — трещина; 3 — стеклянный слой триплекса; 4 — сверло

Если посредине трещины есть скол или она достигает края стекла, сверлят еще и дополнительные «отсекающие» отверстия (рис. 14) для предотвращения расклеивания трещины после ремонта. Повреждение возле края стекла качественно проклеить довольно сложно из-за наличия молдингов и уплотнений.

Рис. 14. Отсечение трещины от скола и края стекла: 1 — отверстия, отсекающие трещины от скола; 2 — уплотнение

Далее полость продувают, очищают и сушат, но не промывают.

Промывка может привести к попаданию влаги между стеклами. Отверстия и трещину заполняют полимером по технологии, описанной выше для ремонта сколов. Заполненные составом полости облучают ультрафиолетовой лампой для полимеризации клеевой композиции, излишки которой затем удаляют.

Качественно выполненный ремонт делает трещину малозаметной. Однако полностью восстановить прочность и оптическую прозрачность стекла практически невозможно. После ремонта прозрачность стекла составляет 70…95 %. После окончательного затвердевания смолы стекло полируют, что обеспечивает соизмеримость толщины слоя ремонтной части с толщиной целого стекла и минимизирует преломление. После ремонта, особенно когда операции осуществлялись с внутренней стороны стекла, желательно очистить салон с помощью пылесоса, чтобы удалить мелкие осколки. Для того чтобы в наполняемое полимером место трещины или скола не попал воздух, применяют специальные вакуумные насосы, создающие разрежение до 80 кПа. Затем под давлением около 100 кПа в стекло закачивают полимер. Такая технология, в отличие от традиционной технологии введения полимера через инжектор, позволяет равномерно и без пузырьков воздуха заполнять все пустоты в стекле, благодаря чему после затвердевания трещина (скол) становится практически невидимой.

Прочность ремонтируемого участка стекла зависит от вязкости используемого заполнителя. Для устранения сколов применяют маловязкий заполнитель, обладающий большей текучестью. Такая масса легко заполняет незначительные углубления и трещинки. Связывающая способность маловязкого заполнителя ниже, однако структурная прочность стекла, подвергшегося ремонту после сколов, остается на приемлемом уровне.

Стекло, пораженное трещинами, имеет более высокий уровень повреждений, поэтому для его ремонта требуется заполнитель повышенной вязкости. Он необходим для того, чтобы восстановить прочность поврежденного автостекла и обеспечить дальнейшую защиту от внешних воздействий.

При ремонте трещин зимой в помещении, где выполняется ремонт, необходимо поддерживать температуру на 5…10 °C выше атмосферной. Это гарантирует испарение влаги с поверхности стекла. Следует избегать также резких перепадов температуры вследствие работы тепловентиляторов и фенов.

3. Замена лобовых стекол автомобилей

Если ремонтировать стекло автомобиля нецелесообразно, его заменяют новым.

Замена стекла производится в следующих случаях:

- трещина или скол проходит через внешнее покрытие и поражает автостекла насквозь;

- скол имеет трещину, отходящую от него на 5…10 см;

- повреждения затрагивают зону обзора водителя, что может отвлекать его или вызывать оптическое искажение;

- трещина затрагивает более одной кромки стекла, что может привести к нарушению его структурной целостности;

- автостекло имеет встроенное оборудование (нагревательные элементы, погодные датчики, систему отображения информации и т.д.), и повреждения нарушают его нормальное функционирование.

Существует два способа крепления лобовых стекол автомобиля: 1) в проеме кузова стекло удерживается резиновым уплотнителем; 2) стекло непосредственно вклеивается в кузов автомобиля. Технологический процесс замены стекла с резиновым уплотнителем (молдингом) заключается в следующем. Для удаления поврежденного стекла необходимо обеспечить свободный доступ к резиновому уплотнителю, в котором установлено стекло. Для этого необходимо снять дворники, декоративные панели, зеркало заднего вида.

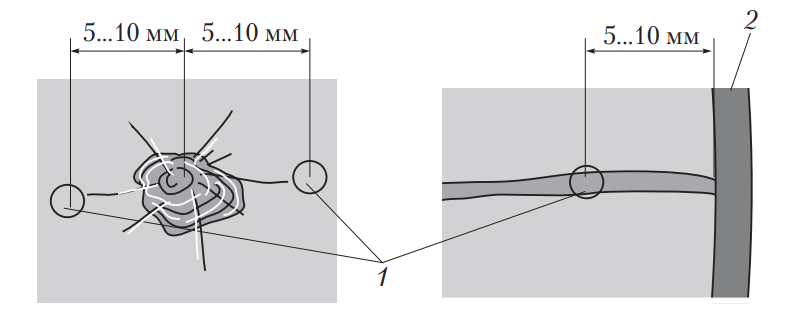

С внешней стороны отверткой или специальной лопаткой снимают «замок», фиксирующий уплотнитель. С внутренней стороны тем же инструментом отгибают резиновый край уплотнителя по всему периметру, при этом по краям на стекло надавливают рукой (т.е. выталкивают его). Уплотнитель вынимают из проема кузова автомобиля вместе с поврежденным стеклом и утилизируют. Для установки стекла новый резиновый уплотнитель устанавливают на новое стекло. В желоб уплотнителя продевают по периметру шнур (рис. 15) таким образом, чтобы концы сошлись накрест.

Рис. 15. Установка стекла с резиновым уплотнителем: 1 — фланец оконного проема; 2 — шнур; 3 — уплотнитель; 4 — молдинг; 5 — стекло

С внешней стороны автомобиля как можно ближе к каркасу кузова аккуратно надавливают рукой на стекло. В этот момент помощник, находящийся в салоне автомобиля, начинает медленно тянуть шнур. При этом край резинового уплотнителя заходит на каркас. Данный процесс продолжается до тех пор, пока весь шнур не будет вытянут из уплотнителя, а стекло будет плотно сидеть в кузове. Уплотнитель со стеклом обжимают вручную по периметру изнутри и снаружи для обеспечения плотной посадки.

Технологический процесс замены вклеенного стекла требует применения специальной металлической струны.

Для удаления поврежденного стекла необходимо обеспечить свободный доступ к проему между ним и кузовом автомобиля в месте расположения слоя клея. Объем этой операции зачастую зависит от марки автомобиля и заключается в съеме дворников, выемке декоративных панелей, молдингов, клипс с помощью специальных лопаток и съемника и т.д. В салоне автомобиля стекло освобождают oт зеркала заднего вида, снимают разъемы обогрева стекла (при их присутствии).

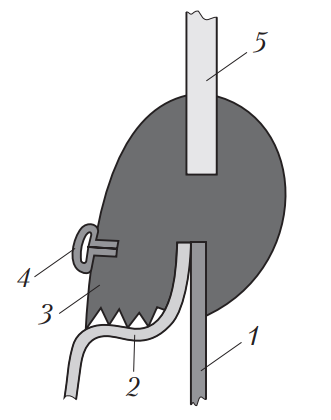

Отверткой или специальной лопаткой снимается резиновый уплотнитель по всему периметру. Чтобы не повредить лакокрасочное покрытие при проведении операции по срезанию, по периферии лобового стекла приклеивают две полосы предохранительной ленты. Продевают струну в верхнем углу между кузовом и стеклом с помощью специальной иглы (рис. 16).

Рис. 16. Срезание стекла с помощью струны: 1 — предохранительная лента; 2 — струна; 3 — рукоятка

По обоим концам струны крепят специальные ручки. Затем с чьей-либо помощью движением струны вверх-вниз срезают стекло по его периметру. После этого стекло вынимают и утилизируют.

На некоторых транспортных средствах на предприятии-изготовителе между проемом и стеклом закладывают в клей капроновую нить, что упрощает удаление поврежденного стекла.

Устанавливают стекло в следующей последовательности. С помощью стамесок разной ширины снимают старый слой клея. При наличии коррозии кузова в посадочном месте необходимо зачистить область коррозии до металла, обмыть водой и просушить. Всю поверхность посадочного места следует очистить от грязи, промыть водой, высушить и обезжирить растворителем. После этого на каркас кузова по всему периметру наносят слой специальной грунтовки. Затем берут шприц со специальным клеем и зигзагообразными движениями накладывают на кузов (место крепления стекла) слой клея толщиной 10…12 мм.

Новое стекло в месте посадки обезжиривают и грунтуют. С лицевой стороны стекла по бокам устанавливают две лапы-присоски для перемещения его на кузов автомобиля (рис. 17).

Рис. 17. Установка лап-присосок на стекло

Новое стекло, закрепленное лапами-присосками, устанавливают на посадочное место, соблюдая отклонение от симметрии не более чем на 1…2 мм. Затем вкладывают резиновый уплотнитель и аккуратно прижимают по периметру. Для полного затвердевания клея понадобится время, поэтому на крышку и стекло накладывают в несколько слоев малярную ленту (скотч) в трех местах: по краям и в центре (длина скотча — 40 см). Через 3–4 суток ее снимают.

Затем выполняют процесс сборки, заключающийся в установке декоративных панелей, молдингов, зеркала заднего вида, креплении дворников и подключении обогрева стекла.

В течение суток после установки автостекла запрещается:

- поднимать автомобиль на подъемник;

- ставить автомобиль на бордюр во избежание перекосов кузова;

- мыть автомобиль под давлением (автоматическая мойка типа Керхер);

- вставлять под автостекло талон техосмотра, пропуск и пр.;

- снимать скотч ранее, чем через сутки после установки.

Рекомендуется также соблюдать скоростной режим. После установки нового автостекла, чтобы не царапать его, желательно заменить щетки стеклоочистителя.

4. Проверка светопропускания стекол

Периодически необходимо проверять светопропускание стекол автомобиля. Суть проверки заключается в определении нормального светопропускания безопасного стекла по интенсивности светового потока, пропускаемого испытуемым стеклом.

Нормальное светопропускание — это отношение светового потока Фt, пропускаемого стеклом, к общему падающему световому потоку Фi.

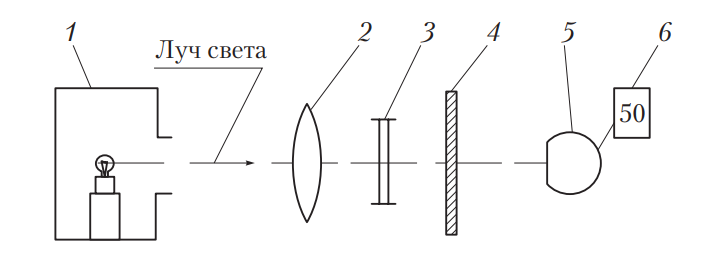

Принципиальная схема прибора для определения коэффициента светопропускания показана на рис. 4, а его общий вид — на рис. 5.

Рис. 4. Схема прибора ИСС-1 (Россия): 1 — источник света; 2 — оптическая система; 3 — диафрагма; 4 — измерительный прибор; 5 — проверяемое стекло; 6 — приемник излучения

Прибор состоит из измерительного блока с жидкокристаллическим или стрелочным индикатором, источника света, приемника излучения (фотоприемника). Он может питаться от бортовой сети автомобиля или от аккумулятора. Корпуса источника света и фотоприемника снабжены мощными кольцевыми магнитами, которые позволяют фиксировать источник света и фотоприемник напротив друг друга при измерении светопропускания.

Рис. 5. Общий вид прибора ИСС-1: 1 — источник света; 2 — измерительный прибор; 3 — приемник излучения

При проверке источник излучения устанавливается с одной стороны стекла, а приемник — с другой стороны. В случае применения прибора ИСС-1 не требуется калибровка по толщине стекла. Согласно Правилам дорожного движения, в Республике Беларусь запрещается участие в дорожном движении ТС, у которых степень светопропускания стекол составляет менее 75 % для передних боковых стекол и менее 70 % для остальных стекол.

Транспортное средство должно быть оснащено предусмотренными конструкцией стеклоочистителями и стеклоомывателями лобового стекла.

Частота перемещения щеток по мокрому стеклу в режиме максимальной скорости работы стеклоочистителей должна быть не менее 35 двойных ходов в минуту, при этом угол размаха щеток должен быть не менее предусмотренного конструкцией транспортного средства.

Щетки стеклоочистителя должны вытирать очищаемую зону не более чем за 10 двойных ходов для автобусов и не более чем за 5 двойных ходов для других транспортных средств так, чтобы общая ширина невытертых полос по краям зоны очистки не превышала 10 % длины щетки. При этом стеклоомыватели должны обеспечивать подачу жидкости в зоны очистки стекла в количестве, достаточном для смачивания стекла.