В ремонтной практике синтетические пластмассы получили широкое распространение благодаря своей низкой стоимости, простоте технологии ремонта и малой трудоемкости процесса. Достоинствами пластмасс также являются низкая плотность, высокая удельная прочность, коррозионная стойкость и др.

При восстановлении деталей автомобилей используют различные пластмассы, которые можно разделить на две группы – термореактивные и термопластичные. Термореактивные пластмассы, первоначальные свойства которых после затвердевания вновь не восстанавливаются вследствие произошедших необратимых изменений свойств, применяют в качестве компенсатора износа, а также для заделки трещин, пробоин, задиров и др. Термопластичные пластмассы, которые при нагревании вновь пластифицируются (пластмассы переходят из твердого упругого состояния в мягкое, пластичное, пригодное для дальнейшей обработки), успешно используют при ремонте поверхностей деталей, составляющих как подвижные, так и неподвижные сопряжения.

Из термореактивных пластмасс наиболее широкое применение при восстановлении деталей нашли пластмассы на основе акриловых и эпоксидных смол. В большинстве случаев их используют в виде паст. Кроме связующих смол в них входят различные отвердители, пластификаторы и наполнители. Отвердители служат для превращения смолы в необратимое твердое вещество. В зависимости от температуры отверждения паст применяют те или иные виды отвердителей. Пластификаторы снижают хрупкость получаемой композиции, а порошкообразные, волокнистые и слоистые наполнители обусловливают эксплуатационные свойства пластмассы. Применяя в качестве наполнителя те или иные компоненты (стальной и чугунный порошок, алюминиевая пудра, стеклоткань, стекловолокно, графит, тальк и др.), можно изменять вязкость и пластичность пластмасс в зависимости от их назначения.

Затвердевшие пластмассы хорошо обрабатываются резанием, шлифуются и полируются. Они не растворяются в щелочах, воде, минеральных и растительных маслах, обладают высокой износостойкостью, особенно при введении в их состав антифрикционных добавок. Так, при добавлении в состав пластмасс порошка графита коэффициент трения снижается до 0,1. Пластмассы с такими добавками могут работать без смазки. Однако при введении графита ухудшается адгезионная прочность пластмассы с основой. Для повышения адгезионных свойств пластмассы восстановление изношенной поверхности осуществляют послойным нанесением состава. Сначала на восстанавливаемой поверхности формируют первый слой пластмассы путем нанесения слоя акриловой пластмассы (акрилат или бутакрил) без наполнителя, обладающей максимальной адгезией. Раствор пластмассы наносят на поверхность свободной заливкой или вручную (шпателем или кистью). После этого наносят второй слой пластмассы, содержащий требуемое количество антифрикционного наполнителя. После отверждения пластмассы рабочая поверхность детали подвергается механической обработке.

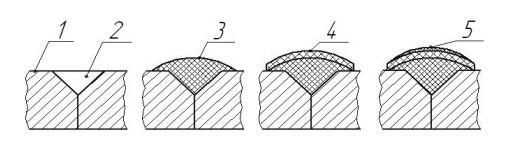

Образовавшиеся в корпусных деталях трещины в основном заделывают композиционными полимерными материалами так называемой «холодной сваркой» (рис. 62). Композиционные полимерные материалы на основе эпоксидных, эпоксидно-акриловых (акрилаты), эпоксидно-диановых смол и др. позволяют не только успешно заменить пайку, сварку или наплавку, но и производить восстановление таких деталей, ремонт которых известными способами затруднен или невозможен.

Рис. 62. Схемы заделки трещины в корпусной детали композиционными полимерными материалами: 1 – деталь; 2 – трещина; 3 – слой клеевой композиции; 4 – слой стеклоткани; 5 – верхний слой клеевой композиции

Сначала трещину засверливают по концам и разделывают, так же как и перед сваркой. В зоне вокруг трещины производится очистка и развитие поверхности пескоили дробеструйной обработкой. Затем подготовленную поверхность обезжиривают ацетоном или бензином. В засверленные отверстия вставляют асбестовые пробки и уплотняют их так, чтобы оставалось свободное пространство между поверхностями пробки и детали. Эпоксидную смесь укладывают шпателем в трещину в несколько слоев, уплотняя массу для удаления пузырьков воздуха. Общая толщина слоя должна быть 3…4 мм. Для того чтобы смесь не прилипала к шпателю, его смазывают глицерином. Сверху сформированного валика пластмассы, который должен перекрывать разделанные кромки трещины на 15…20 мм, накладывают кусок стеклоткани и для уплотнения соединения накатывают его по краям роликом.

Восстановление изношенных внутренних поверхностей гильз гидроцилиндров осуществляют способом заливки полимерного материала в щелевой зазор. Сущность способа заключается в следующем. В восстанавливаемый металлический цилиндр, установленный на основании, концентрично вставляют центральный формирующий стержень. Этот стержень имеет несколько меньший диаметр, чем размер внутреннего диаметра цилиндра. На поверхность формирующего стержня предварительно наносят разделительный слой из дисульфида молибдена, который предотвращает адгезию полимера. Для надежного сцепления полимера с основным металлом производят нагрев конструкции. Полимерную композицию при помощи пистолета заливают в щелевой зазор и для равномерного распределения смеси конструкцию опять подогревают. Затем осуществляют подпрессовку цилиндра для удаления пузырьков воздуха из полимерного состава. После отверждения пластмассы конструкцию разбирают. Механическая обработка пластмассы в данной технологии восстановления сводится только к снятию фасок.

Из термопластических пластмасс наибольшее применение нашли полиамиды, капрон, фторопласты и эластомеры. Промышленность выпускает полиамиды в большинстве случаев в виде гранул. Покрытия из этого материала отличаются высокой твердостью, обладают хорошей адгезионной прочностью с металлами, достаточно высокой механической прочностью и износостойкостью, что позволяет успешно использовать их при восстановлении поверхностей деталей, работающих в условиях трения скольжения. Однако применение полиамидов при восстановлении деталей ограничивается следующими условиями: полиамидные покрытия можно наносить на сопрягаемые детали, изготовленные с точностью, соответствующей 8-му и более квалитетам, и работающем при температуре не выше 80°С, скорости скольжения до 0,5 м/с и контактном давлении до 1,5 МПа.

Для восстановления изношенных поверхностей деталей, составляющих подвижные соединения, достаточно часто применяют напрессовку в пресс-форме или литье под давлением.

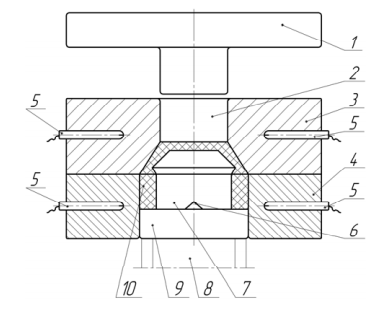

Сущность восстановления деталей напрессовкой (рис. 63) заключается в том, что изношенную деталь помещают в обогреваемую пресс-форму, в свободную полость которой (между деталью и внутренней поверхностью пресс-формы) засыпают гранулы термореактивной пластмассы. Под воздействием давления со стороны пресса и тепла от термоэлектрических нагревателей (тэнов) порошок пластмассы размягчается, заполняет пространство свободной полости и соединяется с поверхностью восстанавливаемой детали.

Рис. 63. Схема восстановления детали напрессовкой: 1 – пуансон; 2 – загрузочная камера; 3, 4 – верхняя и нижняя части пресс-формы; 5 – термоэлектрические нагреватели; 6 – установочный выступ; 7 – восстанавливаемая деталь; 8 – выталкиватель; 9 – опорная плита; 10 – наращиваемый слой

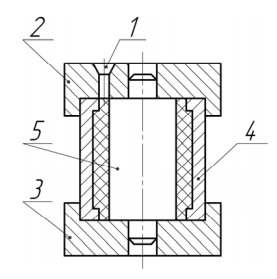

Восстановление деталей литьем под давлением осуществляют термопластическими пластмассами (рис. 64). Деталь перед установкой в пресс-форму очищают от загрязнений и для лучшей адгезии обрабатывают дробью. Перед сборкой пресс-формы деталь нагревают до температуры 85°С, а пресс-форму – до 60…65°С. Затем пресс-форму устанавливают в литьевую машину, в цилиндре которой находится нагретый до температуры 265°С раствор полиамидного материала, который под давлением нагнетают в пресс-форму. Для выхода воздуха между частями пресс-формы предусмотрены щели шириной 0,02…0,04 мм. В отдельных случаях для удаления воздуха сверлят отверстия диаметром 0,2…0,3 мм. После того как раствор заполнит зазоры, пресс-форму с деталью медленно охлаждают до комнатной температуры и затем освобожденную из пресс-формы восстановленную деталь механически обрабатывают для получения необходимых размеров. Детали, восстановленные полиамидами, не уступают по износостойкости новым изделиям, а интенсивность изнашивания сопряженных с ними деталей снижается до четырех раз.

Рис. 64. Схема восстановления детали литьем под давлением: 1 – литник; 2, 3 – верхняя и нижняя части пресс-формы; 4 – цилиндрическая боковая часть пресс-формы; 5 – восстанавливаемая деталь

Для восстановления посадочных поверхностей, соединяемых с натягом, достаточно часто используют эластомеры. Они обладают высокой адгезией и хорошими эластическими свойствами в широком диапазоне температур. Раствор эластомера получают растворением в ацетоне мелко нарезанных частиц сухого полимерного материала, выпускаемого в виде вальцованных листов. После обезжиривания бензином или ацетоном на поверхность восстанавливаемой детали наносят слой эластомера. Если необходимо нанести толстый слой пластмассы, то это делают способом наслоения, т. е. последовательным нанесением тонких пленок с выдержкой до 20 минут между нанесением слоев. При этом каждый последующий слой хорошо соединяется с ранее нанесенным. Приготовленный раствор эластомера летуч и токсичен, поэтому его следует хранить в герметически закрытой таре в огнебезопасном месте при температуре 15…20°С.

Центробежную заливку эластомера рекомендуется применять для восстановления посадочных диаметров внутренних колец подшипников, цилиндров, втулок и др. Этот способ позволяет быстро наносить равномерную пленку с рассчитанной заранее толщиной слоя.

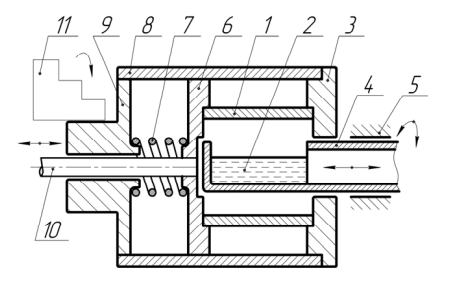

Центробежную заливку обычно выполняют на токарном станке при помощи специального разъемного приспособления, в которое закладывают восстанавливаемую деталь (рис. 65).

Рис. 65. Схема центробежной заливки эластомера: 1 – восстанавливаемая деталь; 2 – раствор эластомера; 3 – наружный установочный диск; 4 – дозирующая трубка; 5 – направляющие; 6 – нажимной диск; 7 – пружина; 8 – защитный кожух; 9 – основание корпуса; 10 – шток для отвода нажимного диска, 11 – кулачки патрона токарного станка

По достижении установившейся частоты вращения шпинделя 1000…1500 об/мин дозирующую трубку поворачивают на 180°, и раствор эластомера попадает во внутреннюю полость восстанавливаемой детали. При вращении приспособления возникает центробежная сила, которая прижимает жидкий эластомер к внутренней поверхности детали, в результате чего эта поверхность покрывается равномерным слоем. После 3…4 минут вращения главный привод станка выключают и деталь с нанесенной пленкой вынимают из приспособления. Для получения максимальных прочностных свойств покрытия восстанавливаемую деталь после выдержки на воздухе в течение 20 минут дополнительно подвергают нагреву в течение часа при температуре 100…120°С. Процесс нагрева производится непосредственно перед запрессовкой деталей, составляющих соединение с натягом. Покрытия из эластомеров существенно повышают плотность стыка в прессовых посадках, вследствие чего значительно снижается интенсивность фреттинг-коррозии.

Повысить плотность стыка соединений с натягом можно также анаэробными полимерными материалами, которые быстро отвердевают с образованием твердого полимерного слоя в узких зазорах при условии отсутствия контакта с кислородом воздуха. Благодаря высокой проникающей способности анаэробные материалы (они плотно заполняют трещины, поры и другие дефекты) позволяют восстановить прочность резьбовых соединений шпилек с корпусной деталью при износе и частичном повреждении резьбы.

Основой анаэробных составов являются способные к полимеризации соединения акрилового ряда. Анаэробные материалы после отверждения обладают высокой термической и химической стойкостью. Они обеспечивают работоспособность узлов и деталей при эксплуатации их в контакте с органическими растворителями и агрессивными средами в широком интервале температур и давлений.

При восстановлении посадочных мест деталей, соединяемых с натягом, с успехом применяется способ вклеивания стальной ленты. Он эффективен в том случае, когда необходимо обеспечить посадку внутреннего кольца подшипника на посадочную шейку вала, имеющую ремонтный размер. Для обеспечения необходимого натяга толщину металлической ленты подбирают с таким расчетом, чтобы после приклеивания оставался припуск на механическую обработку. Длина ленты должна быть достаточной, чтобы после её приклеивания получился зазор в стыке ленты порядка 0,5…1 мм. По ширине лента не должна превышать длины посадочной поверхности внутреннего кольца. Перед приклеиванием посадочные поверхности внутреннего кольца и ленты тщательно обрабатывают шкуркой, создавая таким образом необходимую шероховатость и очищая поверхности от продуктов коррозии. Затем поверхности обезжиривают сначала бензином, а потом ацетоном. После этого на подготовленные поверхности ленты и кольца волосяной кистью наносят слой эластомера и просушивают на воздухе. Второй слой наносят не ранее чем через час и опять сушат такое же время. После сушки выполняют склеивание. Ленту накладывают на посадочную поверхность кольца подшипника. Внутрь кольца вставляют предварительно сжатую разрезную втулку, которая, расширяясь, плотно прижимает ленту к внутренней поверхности кольца, создавая давление в контакте примерно 0,5 МПа. Далее собранную конструкцию помещают в термостат и производят сушку при температуре 120°С в течение часа, после чего деталь охлаждают до комнатной температуры. Освободив кольцо от разрезной втулки, его растачивают под размер посадочной поверхности вала, обеспечивая таким образом необходимую величину натяга при запрессовке.

Применение эпоксидного клея при проведении ремонтных работ позволяет существенно упростить технологию сборки узлов. Достаточно часто при запрессовке втулки в корпусную деталь происходит ее деформация, которая возникает вследствие погрешности обработки ее наружной поверхности. Появляющееся при этом искажение внутренней поверхности втулки устраняют развертыванием и окончательной доводкой шабрением. Установка на эпоксидном клее втулки с несколько заниженным наружным диаметром позволяет исключить эту трудоемкую дополнительную обработку и обеспечить требуемую соосность собираемых деталей. Однако в этом случае монтаж втулки желательно производить в сборе с сопряженным валом.

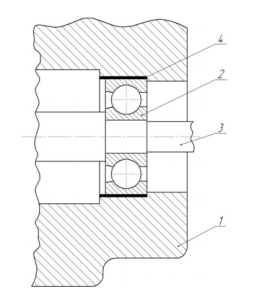

При запрессовке подшипника качения в корпусе машины также достаточно часто происходит деформация гнезда корпуса, в которое устанавливается подшипник. Поэтому при замене изношенного подшипника на новый сопрягаемые поверхности уже не могут обеспечить требуемого характера соединения. Исправить ситуацию можно опять же при помощи клея. Для этого в смазанную эпоксидным клеем посадочную поверхность гнезда корпусной детали осторожно вставляют подшипник качения, находящийся опять же в сборе с валом (рис. 66).

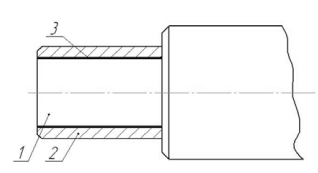

Приклеивание тонкостенных втулок на посадочные поверхности деталей – один из способов восстановления соединений с натягом изношенных посадочных поверхностей валов и внутренних колец подшипников. Для того чтобы восстановить требуемое сопряжение, подшипник растачивают до удаления следов износа, а на посадочную поверхность вала наклеивают тонкостенную втулку (рис. 67), толщина которой после последующей механической обработки должна быть не менее 2 мм. После того как клей полностью высохнет, наружную поверхность втулки протачивают для получения требуемого размера, обеспечивающего необходимую величину натяга в сопряжении после запрессовки деталей.

Применение эпоксидного клея позволяет устанавливать на изношенные поверхности различные накладки толщиной 2…3 мм практически из любого материала. Для приклеивания накладок применяют в основном композиции, состоящие из эпоксидной смолы, дибутилфталата, полиэтиленполиамина, портландцемента и др. Заменителем эпоксидного клея при установке, например, текстолитовых накладок может служить карбинольный клей. В состав клея входят карбинольный сироп, перекись бензоила и портландцемент. Этот клей обладает хорошей стойкостью по отношению к минеральным маслам, керосину, бензину, не окисляется кислородом воздуха и не растворяется в воде. Клей полностью высыхает при температуре 15…30°С за 25…30 часов. При нагревании соединения до 60°С срок отверждения сокращается до 8 часов.

При эксплуатации автомобиля возникает необходимость замены фрикционных накладок на тормозных колодках и ведомом диске сцепления. Фрикционные накладки приходят в негодность из-за большого износа, образования трещин и неровностей на их поверхностях.

При ремонте изношенные накладки срезают или снимают после расклепывания. Посадочные поверхности тормозных колодок подвергают тщательной мойке и обезжириванию. После чего на них приклеивают эпоксидным клеем новые фрикционные накладки, используя при этом специальные прижимные приспособления. Отверждение клея может проходить как на открытом воздухе, так и в термостате.

Рис. 66. Схема посадки подшипника качения в гнездо корпусной детали: 1 – корпусная деталь; 2 – подшипник; 3 – вал; 4 – слой клеевой композиции

Рис. 67. Схема установки тонкостенной втулки на цапфе вала: 1 – цапфа; 2 – тонкостенная втулка; 3 –слой клеевой композиции

Преимущества восстановления синтетическими материалами:

- процесс нанесения полимерных материалов не требует сложного оборудования и высокой квалификации рабочих;

- возможность проведения ремонта без разборки узлов и агрегатов;

- возможность восстановления деталей без проведения механической обработки;

- возможность многократного восстановления без дополнительного снятия слоя основного металла.

Недостатком восстановления синтетическими материалами является невозможность использования пластмасс в изделиях, работающих при повышенных температурах.

Восстановление деталей заливкой жидким металлом

При восстановлении сильно изношенных крупногабаритных деталей (гильзы, рабочие цилиндры, опорные катки, звенья гусениц ведущих колес гусеничных тракторов и др.) используют заливку жидким металлом. Этот способ дает высокую производительность и качество восстановленных изделий. Присадочный металл расплавляют либо в плавильных печах и заливают из тигля с помощью специального разливочного устройства, либо токами высокой частоты и центробежным способом заливают полые детали. Для получения высокой прочности сцепления заливаемого металла с основой восстанавливаемую поверхность детали подвергают специальной обработке: предварительному оплавлению с помощью мощной угольной дуги, газовых горелок или индукционного нагрева; нарезке на поверхности рваной резьбы; химическому травлению и др. Присадочный металл по химическому составу выбирают идентичным составу металла детали. При этом температура плавления у него должна быть ниже, чем у основы.

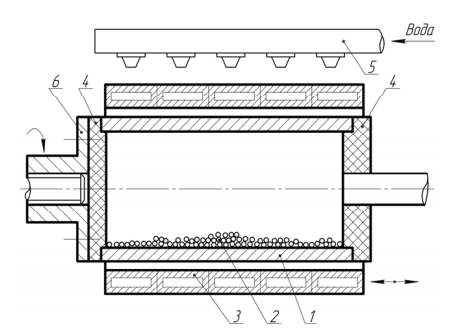

При восстановлении внутренней поверхности полых деталей применяют технологию центробежной заливки с нагревом ТВЧ (рис. 68), которая включает следующие операции: предварительная механическая и химическая обработка восстанавливаемой поверхности; изготовление асбестовых прокладок и крышек для закрытия торцов; введение дозированного количества шихты в деталь, чтобы получить покрытие заданной толщины; закрытие внутренней полости детали крышками с асбестовыми прокладками и установка заготовки в центрах токарного станка или другого вращающегося приспособления; установка индуктора и включение тока; включение после расплавления шихты механизма вращения детали; принудительное охлаждение сжатым воздухом по истечении 3…5 минут вращения детали; выключение механизма вращения после того, как металл остынет до температуры порядка 700°С; снятие детали со станка и окончательное охлаждение до комнатной температуры; снятие или отрезка крышек; чистовое растачивание внутренней поверхности; окончательная подрезка торцов изделия.

Рис. 68. Схема центробежной заливки с нагревом ТВЧ: 1 – восстанавливаемая деталь; 2 – шихта; 3 –индуктор; 4 – асбестовая уплотняющая прокладка; 5 – система водяного охлаждения; 6 – переходная втулка привода вращения

Для восстановления опорных катков применяется достаточно прогрессивный способ заливки жидким металлом. Суть его заключается в том, что жидкий металл заливают на изношенную поверхность детали, которую нагревают ТВЧ до температуры 1100…1150°С. При этом достигается прочное молекулярное сцепление заливаемого присадочного металла с нагретым металлом восстанавливаемой поверхности. Избыточный металл отводится по специальным спускным устройствам. Перед заливкой металла восстанавливаемую поверхность зачищают до металлического блеска и подвергают химическому травлению. После заливки деталь окончательно механически обрабатывают для получения требуемого размера.