Содержание страницы

Современный автомобильный кузов — это вершина инженерной мысли, сложнейшая система, в которой заложен фундаментальный компромисс. С одной стороны, инженеры стремятся к максимальному снижению массы для улучшения топливной экономичности и динамики, а также к оптимизации аэродинамики. С другой — требования к пассивной безопасности постоянно ужесточаются, заставляя создавать все более прочные и продуманные конструкции. Эта статья подробно раскрывает, как технологии, материалы и инновационные решения позволяют создавать легкие, но при этом чрезвычайно безопасные автомобили.

На заре автомобилестроения кузов был лишь надстройкой на прочной раме, которая несла на себе все нагрузки. Такая конструкция, известная как рамная, была проста, но тяжела и неэффективно поглощала энергию удара. Революцией стал переход к несущему кузову, где все элементы объединены в единую силовую структуру. Это позволило не только радикально снизить вес, но и заложить основы современной пассивной безопасности, превратив кузов из простой «оболочки» в сложный механизм защиты жизни.

1. Философия пассивной безопасности: два ключевых принципа

В основе защиты водителя и пассажиров лежит концепция, разделяющая кузов на две функциональные зоны. Эта философия — краеугольный камень всех современных систем пассивной безопасности.

1.1. Жесткая «капсула выживания»

Каркас салона автомобиля — это последняя линия обороны. Его задача — сохранить жизненное пространство для людей при любых типах столкновений. Поэтому к этой зоне предъявляются максимальные требования по жесткости и прочности. Инженеры проектируют ее так, чтобы деформации были минимальны. Для достижения этой цели применяются самые передовые материалы и технологии:

- Сверхвысокопрочные и борсодержащие стали: Эти материалы обладают колоссальным сопротивлением на разрыв и изгиб. Из них изготавливают центральные стойки, пороги, усилители крыши и пола.

- Технология горячей штамповки: Детали (например, стойки кузова) нагреваются до высоких температур, формуются и затем быстро охлаждаются. Это позволяет получить элементы сложной формы с непревзойденной прочностью, одновременно уменьшая их массу по сравнению с деталями из традиционной стали.

- Усиливающие элементы: В конструкцию дверей, передней и задней панелей интегрируются диагональные и продольные брусья, создавая своего рода «каркас безопасности» вокруг салона.

1.2. Программируемые зоны деформации

Передняя и задняя части автомобиля спроектированы для выполнения прямо противоположной задачи — они должны максимально эффективно поглощать и рассеивать энергию удара. Эти зоны должны сминаться контролируемым образом, складываясь в «гармошку». Это позволяет значительно снизить пиковые перегрузки, действующие на пассажиров, которые и являются основной причиной тяжелых травм. Эффект достигается за счет:

- Продольных лонжеронов сложной формы: Основные силовые элементы, идущие от переднего бампера к салону, имеют специальные ослабленные участки, выступы и углубления. Эти точки концентрации напряжений задают траекторию складывания при ударе.

- Расчетного распределения сил: Конструкция спроектирована так, чтобы при ударе энергия уходила по нескольким путям, обходя жесткую капсулу салона (например, вверх на крышу и вниз на пороги).

- Продуманного расположения агрегатов: Крепления двигателя и трансмиссии спроектированы так, чтобы при сильном лобовом столкновении силовой агрегат смещался вниз, под пол салона, а не проникал в пространство для ног.

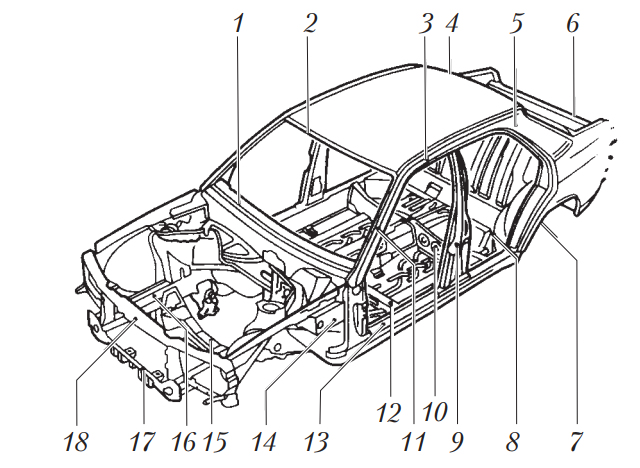

Рис. 1. Силовая структура современного несущего кузова: 1 — подоконная балка; 2 — передняя балка крыши; 3 — лонжерон крыши; 4 — задняя балка крыши; 5 — задняя стойка кузова; 6 — задняя панель; 7 — пол в задней части кузова; 8 — задний лонжерон; 9 — средняя стойка кузова; 10 — поперечина под задним сиденьем; 11 — передняя стойка; 12 — поперечина под сиденьем водителя; 13 — порог; 14 — надколесная ниша; 15 — поперечная балка опор двигателя; 16 — передний лонжерон; 17 — поперечина передняя; 18 — поперечина радиатора.

2. Материалы и технологии: арсенал современного кузовостроения

Выбор материала напрямую влияет на вес, прочность, стоимость и безопасность кузова. Сегодня автопроизводители используют целый спектр различных материалов, комбинируя их для достижения оптимальных характеристик в каждой конкретной зоне.

2.1. Эволюция стали

Сталь остается основным материалом в кузовостроении, но она претерпела значительные изменения. На смену обычной низкоуглеродистой стали пришли высокопрочные сплавы (High-Strength Steel — HSS) и сверхвысокопрочные стали (Ultra High-Strength Steel — UHSS), включая стали, легированные бором. Их применение позволяет делать детали тоньше и легче без потери прочности.

2.2. Легкие сплавы и композиты

В борьбе за снижение веса все шире применяются алюминиевые и магниевые сплавы, а также композитные материалы.

- Алюминий: Активно используется для изготовления навесных панелей (капот, двери, крылья), а в премиум-сегменте — и для силовых элементов каркаса. Например, компания Land Rover применила в четвертом поколении Range Rover цельный алюминиевый кузовной каркас, что позволило снизить массу автомобиля на 420 кг, что на 39% легче стального аналога предыдущей модели.

- Магниевые сплавы: Еще легче алюминия, но дороже и сложнее в обработке. Применяются для отдельных элементов, таких как каркасы сидений или кронштейны.

- Углепластик (карбон): Немецкие концерны BASF и SGL разработали инновационный материал из полиамидной смолы и углеродного волокна. Он сочетает экстремальную прочность и минимальный вес, но его высокая стоимость ограничивает применение в основном спорткарами и эксклюзивными моделями.

Таблица 1. Сравнение основных материалов для автомобильных кузовов

| Характеристика | Низкоуглеродистая сталь (Mild Steel) | Высокопрочная сталь (HSS/UHSS) | Алюминиевый сплав | Углепластик (CFRP) |

|---|---|---|---|---|

| Удельная прочность | Базовая | Высокая / Очень высокая | Высокая | Наивысшая |

| Плотность (вес) | Высокая (~7.8 г/см³) | Высокая (~7.8 г/см³) | Низкая (~2.7 г/см³) | Очень низкая (~1.6 г/см³) |

| Стоимость | Низкая | Средняя | Высокая | Очень высокая |

| Технологичность (сварка, штамповка) | Отличная | Хорошая / Удовлетворительная | Требует специальных технологий | Сложная, не сваривается |

| Применение | Внешние панели, несиловые элементы | Стойки, пороги, лонжероны, крыша | Капот, двери, подрамники, весь кузов | Монококи, элементы крыши, аэродинамика |

2.3. Инновационные методы производства

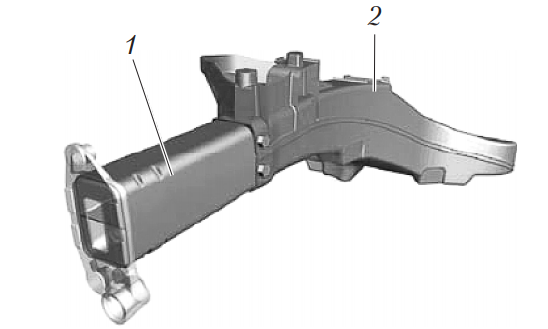

Помимо материалов, совершенствуются и технологии. Одним из ярких примеров является применение многофункциональных литых узлов из алюминиевых сплавов, отливаемых в вакууме. Эти детали обладают высокой прочностью и пластичностью, что делает их идеальными для деформируемых при ДТП зон, таких как лонжероны или опоры стоек. Например, литой лонжерон Audi A2 (рис. 2) имеет оптимизированную толщину стенок и внутренние ребра, рассчитанные на строго определенный сценарий деформации. Такая деталь объединяет в себе несколько функций: силовой элемент, опора для домкрата и буксировочная проушина.

Рис. 2. Передний лонжерон автомобиля Audi A2, установленный на болтах: 1 — лонжерон; 2 — подрамник.

3. Анализ различных типов столкновений

Конструкция кузова рассчитывается с учетом различных сценариев ДТП. Каждый тип удара требует особого подхода к распределению сил и защите пассажиров.

3.1. Фронтальный удар

Это один из самых распространенных и опасных видов столкновений. Защита при лобовом ударе соответствует строгим стандартам, таким как Правила ЕЭК ООН N 94, который регламентирует защиту пассажиров при фронтальном столкновении. Ключевые аспекты защиты:

- Энергия удара поглощается передними лонжеронами и подрамником.

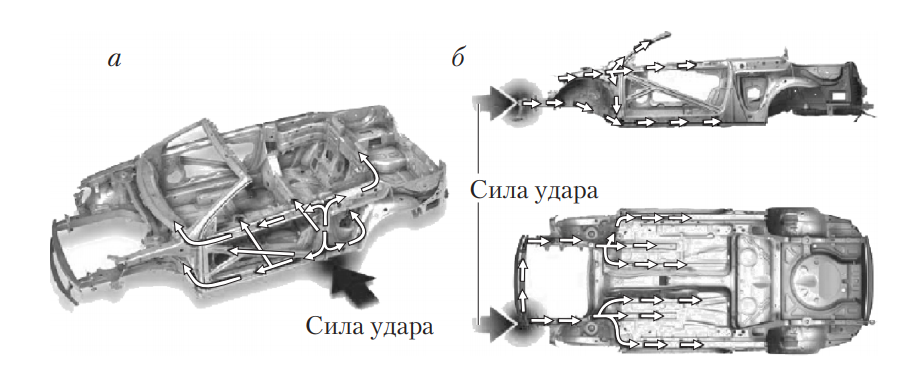

- Силы целенаправленно распределяются на стойки, пороги и крышу, минуя салон (рис. 3).

- Конструкция рулевой колонки ограничивает ее смещение в салон, а педальный узел спроектирован так, чтобы «отламываться» или уходить вперед, снижая риск травм ног водителя.

3.2. Боковой удар

Особая опасность бокового удара заключается в минимальном расстоянии от препятствия до человека. Запас деформационной зоны здесь составляет всего 100-200 мм. Поэтому центральная стойка, порог и двери должны быть чрезвычайно прочными. Двери усиливаются диагональными брусьями безопасности, которые передают нагрузку на весь каркас кузова.

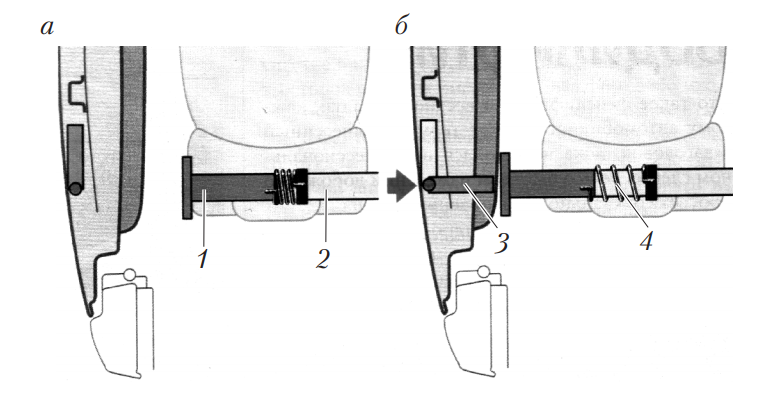

Инновационным решением является активная система, разработанная компанией Faurecia (рис. 4). За 0.2 секунды до удара специальные сенсоры дают команду контроллеру, который активирует стержень из сплава «с памятью формы». Стержень выдвигает стальной штырь в сторону двери, а в самой двери поворачивается упор. Эта система не позволяет двери промяться внутрь, уменьшая деформацию на 70 мм. Важно, что система обратима и не требует замены пиропатронов.

Рис. 3. Распределение сил при ударе: а — боковой удар; б — лобовой удар.

Рис. 4. Механизм для предотвращения последствий бокового удара: а — исходное состояние; б — рабочее состояние; 1 — штырь; 2 — стержень из сплава с памятью; 3 — поворотный упор; 4 — возвратная пружина.

3.3. Удар сзади и защита топливной системы

Требования здесь аналогичны лобовому удару: задняя часть должна эффективно сминаться, а каркас салона — оставаться целым. Особое внимание уделяется защите топливной системы. Топливный бак располагается в наиболее защищенной зоне внутри колесной базы, а геометрия задней подвески и силовые элементы кузова спроектированы так, чтобы минимизировать вероятность его повреждения.

3.4. Опрокидывание

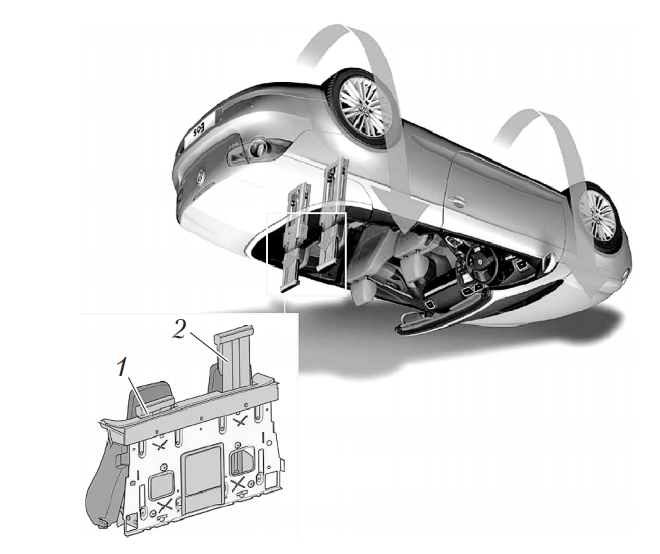

При опрокидывании главную нагрузку несут стойки лобового стекла и крыша. Их прочность критически важна для сохранения жизненного пространства. Особый вызов представляют автомобили с кузовом «кабриолет». В них стойки лобового стекла значительно усилены, а за задними сиденьями устанавливаются активные дуги безопасности. По сигналу от блока управления подушек безопасности (при риске опрокидывания или сильном ударе) пиропатроны или пружины «выстреливают» эти дуги за доли секунды, создавая защитный контур над головами пассажиров (рис. 5).

Рис. 5. Защита пассажиров при опрокидывании на примере кабриолета: 1 — элемент безопасности в исходном положении; 2 — элемент безопасности после срабатывания.

4. Безопасность пешеходов и другие аспекты

Современный автомобиль должен быть безопасен не только для тех, кто внутри, но и для тех, кто снаружи. Наиболее тяжелые травмы пешеходы получают при контакте с передней частью машины. Для смягчения последствий таких ДТП применяются конструктивные меры:

- «Мягкие» бамперы: Использование эластичных, энергопоглощающих материалов и элементов в конструкции переднего бампера.

- Активный капот: Система, которая при столкновении с пешеходом приподнимает заднюю кромку капота, увеличивая зазор до жестких деталей двигателя.

- Безопасный дизайн: Отсутствие острых выступающих частей, убираемые фары, утопленные ручки дверей и спрятанные под кромку капота стеклоочистители.

Заключение

Конструкция кузова современного автомобиля — это сложнейший комплекс инженерных решений, направленных на спасение жизней. Сочетание программируемых зон деформации с высокопрочной «капсулой безопасности» стало золотым стандартом отрасли. Постоянное развитие материаловедения, от сверхпрочных сталей до легких композитов, и внедрение инновационных технологий производства позволяют создавать кузова, которые становятся легче, но при этом значительно прочнее и безопаснее. Будущее кузовостроения связано с еще более широким применением мультиматериальных конструкций, интеграцией систем активной безопасности и решением новых задач, таких как защита высоковольтных батарей в электромобилях. Но основополагающий принцип останется неизменным: в случае аварии автомобиль должен пожертвовать собой, чтобы защитить самое ценное — человека.