Содержание страницы

- 1. Системы впрыска бензиновых двигателей

- 2. Cовременные системы зажигания бензиновых двигателей

- 3. Системы впрыска дизельных двигателей

- 4. Регулируемые фазы газораспределения

- 5. Cистемы изменения высоты подъема клапана

- 6. Рециркуляция отработавших газов

- 7. Система подачи дополнительного воздуха

- 8. Автомобили с нетрадиционными двигателями

- 9. Нейтрализация отработавших газов

- 10. Сажевые фильтры

- 11. Очистка отработавших газов дизельных двигателей по принципу SCR

1. Системы впрыска бензиновых двигателей

В настоящее время практически все производители применяют вместо карбюраторов в системах питания бензиновых двигателей системы впрыска. Основными их преимуществами являются:

- более равномерное распределение смеси по цилиндрам;

- отсутствие сопротивления воздуха на впуске, что улучшает наполняемость цилиндров воздухом и повышает мощность двигателя;

- высокая степень оптимизации работы двигателя на всех режимах его работы вследствие точной регулировки состава смеси.

Автомобильные двигатели оборудуются двумя видами систем впрыска:

- во впускной трубопровод;

- в цилиндры двигателя (непосредственный впрыск).

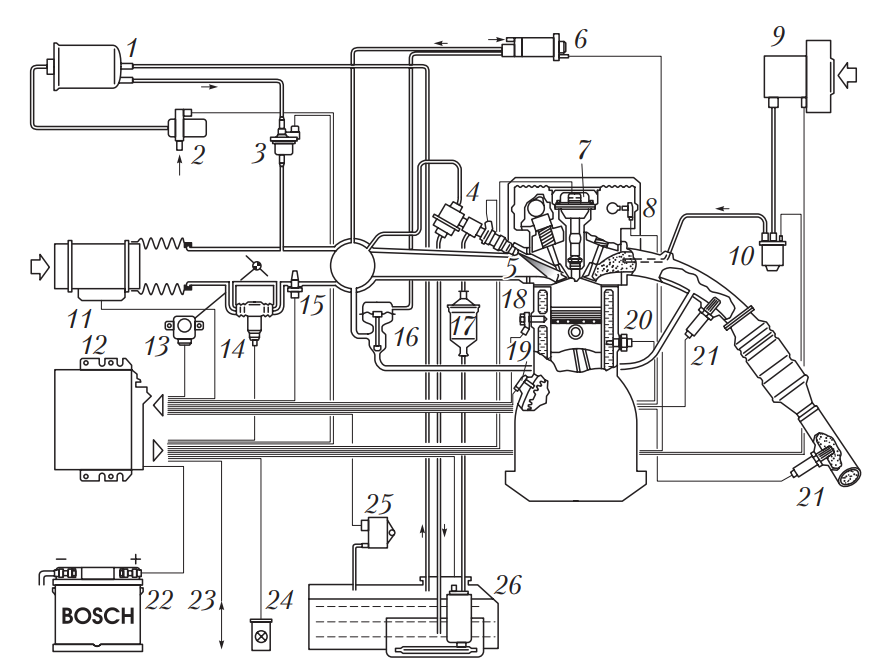

На современных автомобилях системы впрыска объединяются с другими системами (зажигания, продувки, рециркуляции и т.д.). Работа этих систем координируется общим блоком управления. Общая схема системы электронного впрыска во впускной трубопровод представлена на рис. 2.

Электрический топливный насос 26, управляемый реле, подает топливо под давлением 0,3…0,6 МПа из топливного бака в систему через фильтр тонкой очистки топлива 17 и топливопровод к распределительной магистрали. Установленный на распределительной магистрали регулятор давления 4 поддерживает постоянное давление впрыска и осуществляет слив излишнего топлива в бак через топливопровод, т.е. циркуляцию топлива в системе, и исключает в ней образование пробок. Топливо из распределительной магистрали поступает к электромагнитным форсункам 5, через которые оно подается к впускным клапанам каждого цилиндра. В разных системах топливо может впрыскивается один или два раза за каждый оборот коленчатого вала; впрыск при этом может осуществляться сразу ко всем клапанам одновременно или поочередно по порядку работы двигателя.

Рис. 2. Схема системы «Мотроник» с встроенной системой диагностики: 1 — адсорбер; 2 — клапан впуска воздуха; 3 — клапан регенерации продувки; 4 — регулятор давления топлива; 5 — форсунка; 6 — регулятор давления; 7 — катушка — свеча зажигания; 8 — датчик фазы; 9 — вспомогательный воздушный насос для подачи дополнительных порций воздуха; 10 — вспомогательный воздушный клапан; 11 — расходомер воздуха; 12 — блок управления; 13 — датчик положения дроссельной заслонки; 14 — регулятор холостого хода; 15 — датчик температуры воздуха; 16 — клапан системы рециркуляции отработавших газов; 17 — топливный фильтр; 18 — датчик детонации; 19 — датчик частоты вращения коленчатого вала; 20 — датчик температуры охлаждающей жидкости; 21 — лямбда-зонд (кислородный датчик); 22 — аккумуляторная батарея; 23 — диагностический разъем; 24 — диагностическая лампочка; 25 — датчик дифференциального давления; 26 — электрический топливный насос в топливном баке

Основу системы составляет электронный блок управления 12. Количество впрыскиваемого топлива, определяемое временем открытия электромагнитной форсунки, зависит от сигнала, подаваемого блоком управления. В блок управления поступает информация о количестве воздуха, поступающего в двигатель, — от расходомера 11; о частоте вращения коленчатого вала — от индукционного датчика 19; температуре двигателя — от датчика температуры охлаждающей жидкости 20; качестве сгорания топливовоздушной смеси — от кислородного датчика (лямбда-зонда) 21, расположенного в выпускной системе двигателя; протекании процесса сгорания в цилиндре — от датчика детонации 18; температуре воздуха, поступающего во впускной трубопровод, — от датчика 15; степени открытия дроссельной заслонки — от датчика 13 и др.

При запуске холодного двигателя в цилиндры поступает повышенное количество топлива, в то время как дроссельная заслонка прикрыта и воздуха для работы двигателя недостаточно. В это время по сигналу блока управления открывается электромагнитный клапан 14, подающий воздух во впускной трубопровод, минуя дроссельную заслонку, что обеспечивает устойчивую работу двигателя во время прогрева.

В современных системах впрыска согласно требованиям «Евро-4» и «Евро-5» устанавливается система улавливания топливных испарений, состоящая из угольного адсорбера 1, клапана впуска воздуха 2 и электромагнитного клапана продувки адсорбера 3. В целях снижения выбросов оксидов азота, количество которых зависит главным образом от температуры сгорания топливовоздушной смеси, в систему выпуска двигателя устанавливают клапан перепуска (рециркуляции) отработавших газов 16.

Описываемая система впрыска объединена с системой зажигания, которая включает катушку — свечу зажигания 7. Момент зажигания определяется блоком управления в зависимости от сигналов, поступающих от датчика частоты вращения коленчатого вала 19 и датчика детонации 18. Угол опережения зажигания при этом может изменяться для каждого цилиндра индивидуально, в частности, в случае возникновения детонации в каком-либо цилиндре.

Электронный блок управления является самым сложным прибором системы и координирует ее работу. Он получает электрические сигналы от датчиков или от генераторов в ожидаемом интервале значений, оценивает их и затем проводит вычисление пусковых сигналов для исполнительных устройств (приводов).

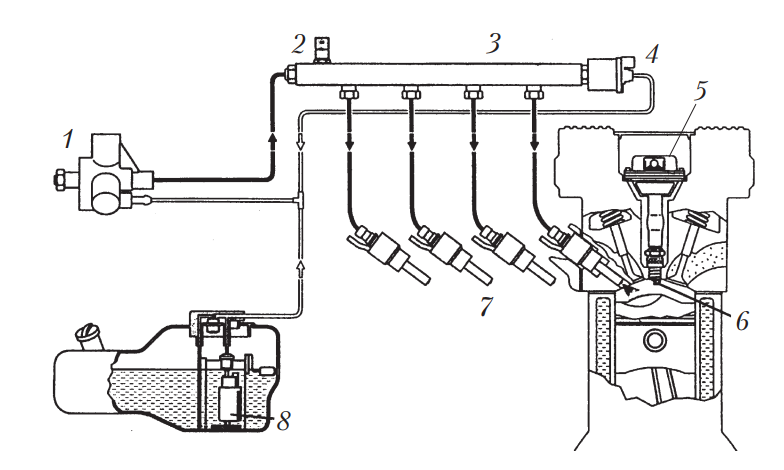

Более совершенными являются электронные системы впрыска в цилиндры двигателя (непосредственный впрыск), общая схема которой представлена на рис. 3. Топливо от топливоподкачивающего насоса 8 подается к топливному насосу высокого давления (ТНВД) 1, оснащенному датчиком давления топлива для его точного дозирования. ТНВД заключен в герметичный кожух; вал насоса приводится во вращение с помощью электромагнитной муфты. Подача топлива к форсункам цилиндров осуществляется насосом высокого давления 1, развивающим давление 4,0…11,0 МПа. При этом давление топлива, впрыскиваемое в цилиндры двигателя, может быть постоянным (системы впрыска CDI — Mitsubishi, FSI — Volkswagen) или изменяться: на холостом ходу 7,0 МПа, при полной нагрузке 11,0 МПа, на переходных режимах 3,0 МПа (система впрыска HPI французского концерна Peugeot-Citroen). Топливо накапливается в аккумуляторе давления 3 и из него по трубопроводам передается к форсункам 7. Форсунки, в отличие от традиционных систем впрыска, установлены не во впускном трубопроводе, а непосредственно в камере сгорания двигателя.

Рис. 3. Общая схема системы топливоподачи системы непосредственного впрыска

Необходимое давление в системе поддерживается предохранительным клапаном 4. При подаче напряжения из блока управления открываются соленоидные клапаны и топливо впрыскивается в камеру сгорания. Поршни двигателей, оборудованных системами непосредственного впрыска, имеют специальную конструкцию и характерные углубления на днище, которые позволяют факелу впрыскиваемого топлива закручиваться в турбулентной массе воздуха и подавать топливную смесь непосредственно к очагу воспламенения — свече зажигания. При подобной схеме смесеобразования не образуется нераспыленного топлива на днище поршня, так как сильный поток воздуха снимает и распыливает те капли топлива, которые образовались на днище поршня при начальной стадии впрыска.

2. Cовременные системы зажигания бензиновых двигателей

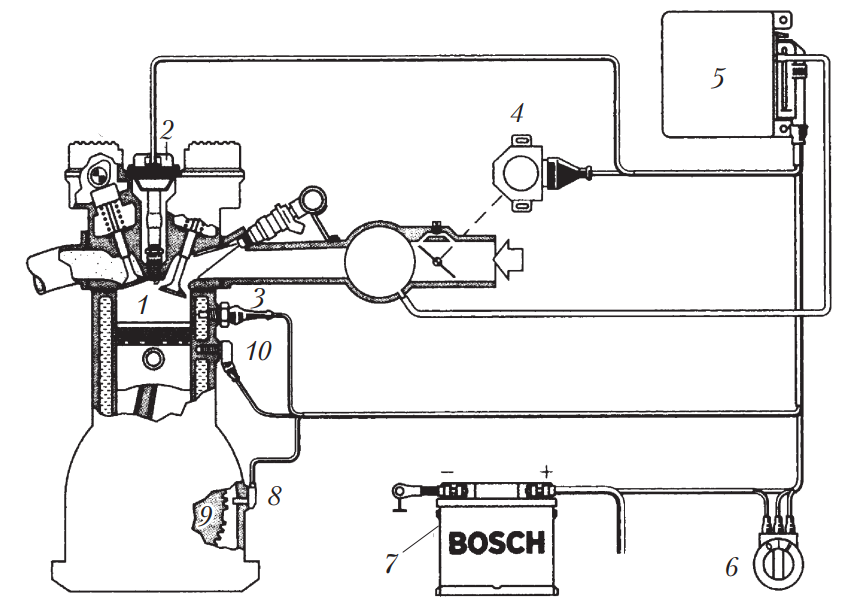

Контактные и бесконтактные системы зажигания в настоящее время имеют ограниченное применение. Им на смену пришли системы зажигания четвертого поколения — системы с электронновычислительными устройствами управления и без высоковольтного распределителя энергии по свечам в выходном каскаде, так называемые статические системы зажигания (рис. 4).

Применение электронных систем зажигания позволило создать систему постоянной подачи энергии для двигателей, работающих на бедной смеси во всем диапазоне режимов их работы. Одним из важных факторов, предопределивших применение таких систем, стало приближение опережения зажигания к порогу начала детонации (чем ближе работа двигателя к этому порогу, тем выше его мощность).

Электронные системы зажигания более точно, чем обычные механические, выбирают угол опережения зажигания, который задается электронным блоком управления в зависимости от начала детонационного сгорания, определяемого датчиком детонации.

Рис. 4. Статическая система зажигания: 1 — свеча зажигания; 2 — катушка зажигания; 3 — датчик температуры охлаждающей жидкости; 4 — датчик положения дроссельной заслонки; 5 — блок управления; 6 — замок зажигания; 7 — АКБ; 8 — индуктивный датчик; 9 — зубчатый диск; 10 — датчик детонации

3. Системы впрыска дизельных двигателей

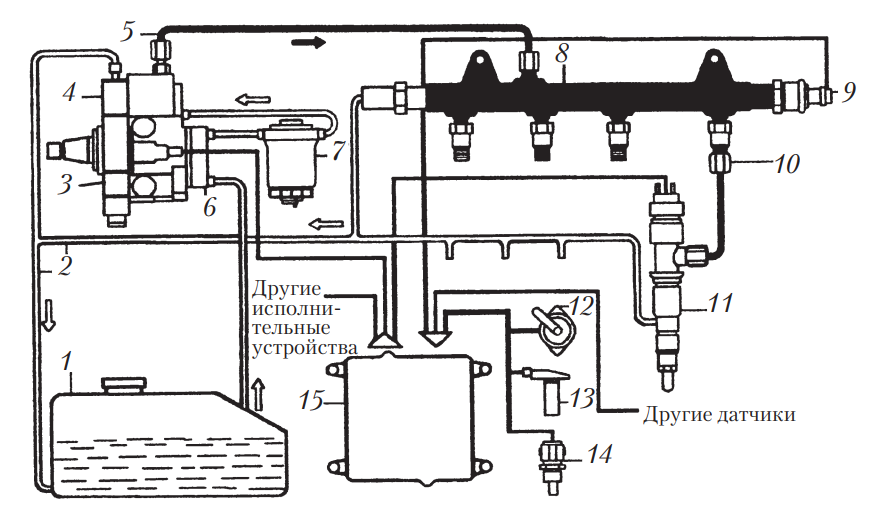

Качество распыливания дизельного топлива во многом предопределяет процесс его горения, а значит и образования токсичных компонентов в отработавших газах. Более качественного распыливания можно достигнуть при высоком давлении (порядка 160,0…250,0 МПа). Однако стандартные системы топливоподачи не могут обеспечить подачу топлива к форсункам под таким давлением, поэтому в настоящее время более широкое распространение имеют топливные системы с электронным управлением — Common Rail (англ. «общий путь», т.е. общая для форсунок магистраль, аккумулятор). Их главной особенностью является разделение узла, создающего давление (ТНВД-аккумулятор), и узла впрыска (форсунки) (рис. 5). По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40 % при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

Рис. 5. Схема системы питания дизельных двигателей Common Rail: 1 — топливный бак; 2 — топливопроводы слива; 3 — ТНВД; 4 — регулятор давления; 5 — топливопровод высокого давления; 6 — топливоподкачивающий насос; 7 — фильтр; 8 — гидроаккумулятор; 9 — датчик давления; 10 — предохранительный клапан; 11 — электрогидравлическая форсунка; 12 — датчик педали акселератора; 13 — датчик частоты вращения и положения коленчатого вала; 14 — температурный датчик; 15 — блок управления

Принцип работы системы заключается в следующем. С помощью топливоподкачивающего насоса 6 топливо прокачивается через фильтр 7 с влагоотделителем и подается в радиально-плунжерный насос высокого давления 3, который с помощью эксцентрикового вала приводит в движение три плунжера. В нем размещают также регулятор производительности и подкачивающий насос. От ТНВД топливо под давлением 135,0…250,0 МПа подается в гидроаккумулятор 8, откуда под высоким давлением поступает на электроили пьезогидравлические форсунки 11. Излишки топлива от форсунок и ТНВД сливаются в топливный бак 1 через топливопроводы слива 2. Блок управления 15, получая информацию по входным параметрам (с датчиков), задает значения выходных параметров, используя заложенную программу (воздействует на исполнительные механизмы), что в целом необходимо для получения требуемых характеристик двигателя.

Количество топлива, подаваемого в цилиндры двигателя через форсунки, зависит от сигнала электронного блока управления 15 и режима работы двигателя. В блок управления поступает информация от различных датчиков: температуры двигателя, температуры поступающего воздуха, датчика частоты вращения и положения коленчатого вала двигателя, датчика положения педали акселератора, датчика расходомера воздуха, датчика давления воздуха и др. Давление в системе регулируется по сигналу блока управления с помощью регулятора 4. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне — максимальное для обеспечения лучшей приемистости.

4. Регулируемые фазы газораспределения

В обычном двигателе фазы газораспределения определяются формой кулачка распределительного вала и остаются неизменными во всех диапазонах работы двигателя. Однако постоянные фазы газораспределения не позволяют создавать оптимальные процессы смесеобразования. Чтобы варьировать фазы газораспределения, необходимо изменять положение распределительного вала относительно коленчатого.

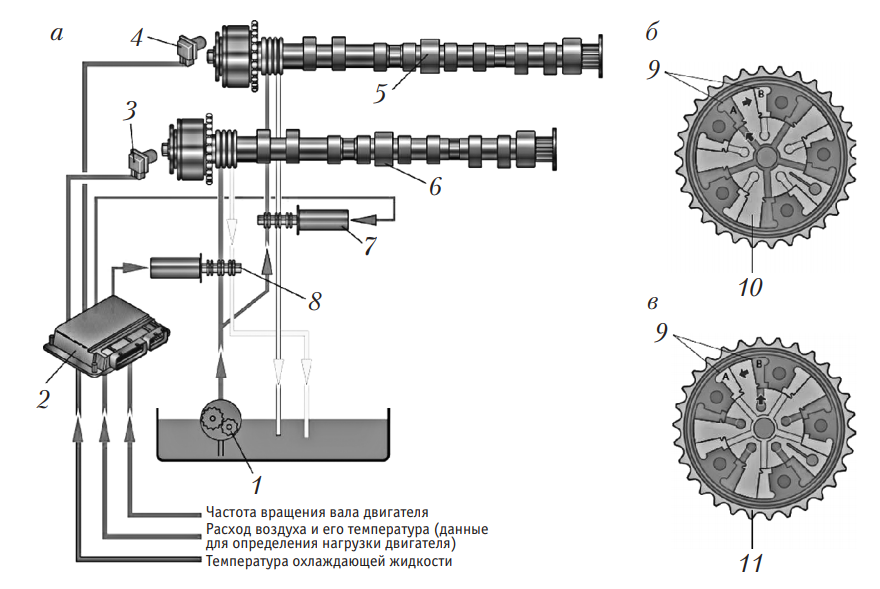

Одной из наиболее распространенных современных систем изменения фаз газораспределения является конструкция с гидроуправляемой муфтой (рис. 6). Привод состоит из двух частей — внутренней с закручивающимся ротором 10, связанной с распределительным валом, и внешней 11, приводимой цепью или ременной передачей от коленчатого вала. Связь между обеими частями осуществляется с помощью масляной полости, в которой выступы ротора или лопасти поворачивают ротор влево или вправо. Одновременно с ротором поворачивается распределительный вал, на который навинчен ротор.

Давление масла в рабочей камере зависит от частоты вращения коленчатого вала, нагрузки и температуры двигателя. Положение распределительного вала относительно коленчатого вала во время работы двигателя может быть как переменным, так и постоянным (фиксированным). Питание рабочей полости осуществляется от системы смазки двигателя.

Рис. 6. Схема системы непрерывного изменения фаз газораспределения с гидроуправляемой муфтой: а — общая схема; б — поворот ротора относительно корпуса вправо; в — поворот ротора относительно корпуса влево; 1 — масляный насос; 2 — электронный блок управления двигателем; 3 — датчик Холла для распределительного вала привода выпускных клапанов; 4 — датчик Холла для распределительного вала привода впускных клапанов; 5 — распределительный вал для впускных клапанов; 6 — распределительный вал для выпускных клапанов; 7 — электрогидравлический распределитель распределительного вала для впускных клапанов; 8 — электрогидравлический распределитель распределительного вала для выпускных клапанов; 9 — рабочие полости; 10 — ротор; 11 — гидроуправляемая муфта

Управляющий электрогидравлический распределитель 8 состоит из гидравлической части и электромагнита. Клапан установлен на корпусе распределительных валов и подключен к системе смазки двигателя. В цилиндре распределителя установлен золотник, перемещение которого приводит к изменению потоков масла. Управление положением золотника управляющего распределителя происходит по сигналу электронного блока управления 2. В зависимости от положения распределителя масло подается к гидроуправляемой муфте через один или через оба канала. Подключением того или иного канала производится перестановка ротора в положение «рано» или «поздно» или же он удерживается в определенном фиксированном положении.

Исходное положение золотника определяется натяжением возвратной пружины.

Диапазон перестановки распределительного вала составляет 40° по углу поворота коленчатого вала или 20° по углу поворота распределительных валов.

В настоящее время системы непрерывного изменения фаз газораспределения применяются на двигателях Audi, Volkswagen, Toyota, Renault, Volvo и др.

5. Cистемы изменения высоты подъема клапана

Применение системы изменения фаз газораспределения создает оптимальные условия работы двигателя только на полном или близком к полному открытии дроссельной заслонки. При других режимах работы двигателя поток воздуха ограничивает дроссельная заслонка, так как она определяет количество поступающего в двигатель воздуха, на основании которого электронная система управления определяет угол опережения зажигания и количество подаваемого топлива в цилиндры двигателя.

При работе двигателя на режимах частичных нагрузок дроссельная заслонка создает во впускном трубопроводе разрежение, которое ухудшает наполнение цилиндров. Чтобы исключить из конструкции двигателя дроссельную заслонку, необходимо открывать впускной клапан только на время, необходимое, чтобы достичь нужного наполнения цилиндра горючей смесью.

Благодаря увеличению хода клапана на высокой частоте вращения коленчатого вала достигаются наилучшие вентиляция цилиндра и заполнение топливовоздушной смесью. При минимальной частоте вращения коленчатого вала ход клапана минимален. При этом уменьшается эффект перекрытия клапанов, благодаря чему расход топлива минимален. С увеличением частоты вращения коленчатого вала величина открытия клапанов увеличивается.

При этом уменьшается сопротивление газовым потокам внутри цилиндра, скорость продувки и наполнения цилиндра топливовоздушной смесью возрастает. Кроме того, увеличивается действие инерционного эффекта: топливовоздушная смесь внутри цилиндра запирается клапанами при гораздо большем давлении, ее плотность выше, чем при минимальной частоте вращения коленчатого вала. Благодаря изменяющемуся ходу клапана снижаются потери на трение относительно обычного привода клапанов (вследствие небольшого сопротивления при малом ходе клапана).

Для решения задачи изменения хода клапана разработаны разные конструкции по открытию клапанов: механический привод, электрический привод и электрогидравлический привод.

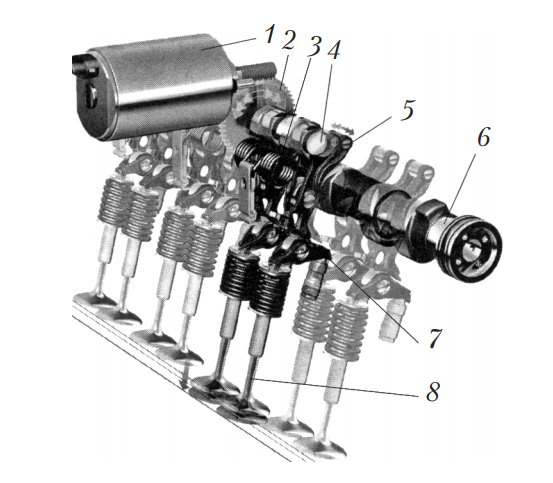

Представителем механического привода является система Valvetronic (рис. 7), применяемая на автомобилях BMW, которая управляет подъемом впускных клапанов и дозирует поступающую в цилиндры рабочую смесь, что позволяет повысить экономичность двигателя без потерь мощности при удовлетворении норм «Евро-4» и сохранении системы впрыска во впускной коллектор.

Рис. 7. Система управления подъемом впускных клапанов двигателя Valvetronic (BMW): 1 — электродвигатель; 2 — колесо червячной передачи; 3 — пружина рычага; 4 — эксцентриковый управляющий вал; 5 — дополнительный рычаг с роликовой опорой; 6 — распределительный вал; 7 — коромысло; 8 — клапан

Между распределительным валом 6 и каждой парой впускных клапанов 8 размещен дополнительный рычаг 5, который крепится на оси. Электродвигатель 1 через червячную передачу поворачивает эксцентриковый управляющий вал 4 на угол, определяемый электронной системой управления. Клапаны открываются непосредственно рычагами 5 с роликовыми опорами при воздействии на коромысла, опирающиеся с одной стороны на клапан, а с другой стороны на гидравлический толкатель. Рычаги 5 посредством витых пружин 3 прижимаются к кулачку распределительного вала. Для снижения потерь на трения на осях рычага с роликовой опорой и коромысла установлены игольчатые роликовые подшипники. При повороте эксцентрикового вала, эксцентрик, набегая на рычаг 5, поворачивает его на определенный угол. Перемещая эксцентриковый вал, электродвигатель увеличивает или уменьшает плечо промежуточного рычага, тем самым удлиняя или укорачивая ход впускных клапанов в соответствии с нагрузкой двигателя. Эксцентрик, смещающий ось толкателя, имеет электрический привод, что позволяет задавать угол поворота нелинейно и программировать его индивидуально для каждого двигателя.

Величина открытия клапана изменяется от 0,20 мм (работа на холостом ходу и уменьшение нагрузки на клапан) до 9,7 мм (максимальная мощность). Высота подъема клапанов и, соответственно, продолжительность фазы впуска изменяются в зависимости от нажатия на педаль управления подачей топлива, потенциометр которой передает сигнал в блок управления; при этом нет необходимости применять дроссельную заслонку для изменения количества подаваемого воздуха, хотя она и сохраняется в системе Valvetronic. Она необходима лишь при диагностике системы (на всех режимах работы двигателя заслонка всегда полностью открыта).

6. Рециркуляция отработавших газов

Рециркуляция отработавших газов заключается в перепуске их части во впускную систему двигателя и последующем возврате в камеры сгорания. Так как отработавшие газы содержат очень мало кислорода, максимальные температура и давление при сгорании топлива снижаются. В результате этого уменьшается выброс оксидов азота NOx.

Количество отработавших газов, участвовавших в рециркуляции, может достигать 20…50 % общего расхода, при этом содержание NOx снижается до 60 %.

7. Система подачи дополнительного воздуха

Токсичные продукты неполного сгорания топлива в цилиндрах двигателя на отдельных режимах его работы можно нейтрализовать в выпускном трубопроводе путем дожигания с помощью подачи дополнительного воздуха. Система подачи дополнительного воздуха обеспечивает снижение выброса токсичных веществ при пуске холодного двигателя. При прогреве двигателя от работавшие газы содержат повышенное количество несгоревших углеводородов. Непрогретый нейтрализатор не способен их переработать, так как его температура еще не достигла рабочих значений. Подача дополнительного воздуха в выпускной трубопровод как можно ближе к тарелке выпускного клапана обогащает отработавшие газы кислородом, в результате чего создаются условия для дожигания их несгоревших компонентов. Выделяющееся при этом тепло ускоряет разогрев нейтрализатора до рабочих температур.

8. Автомобили с нетрадиционными двигателями

Электромобили. Основные преимущества электромобилей заключаются в отсутствии выброса отработавших газов и бесшумности работы. Расходы на их ремонт относительно небольшие, что объясняется простотой ремонта. Электромобили обладают хорошей маневренностью, динамичностью. Все это предопределило применение их в городских условиях эксплуатации (короткие пробеги, частые остановки, насыщенный транспортный поток).

Гибридные системы. Кроме чистых электромобилей (т.е. с электрической тягой к колесам), существуют и гибридные электромобили. В них есть специальный двигатель внутреннего сгорания, электрогенератор и аккумуляторные батареи. Гибридные схемы позволяют повышать надежность электромобилей и снижать эксплуатационные расходы.

Применение гибридных систем привода является промежуточным этапом развития электромобилей. Предполагается, что в будущем будут созданы коммерческие образцы источников электропитания, которые обеспечат для легковых электромобилей и городских электроавтобусов такие же эксплуатационные возможности, какие имеют современные легковые автомобили и автобусы с приводом от двигателя внутреннего сгорания.

Водородные двигатели на топливных ячейках. По сути это электромобили, так как и в тех, и в других движение осуществляется благодаря вращению электромотора. Разница лишь в источнике питания: электромобиль получает энергию от предварительно заряженного аккумулятора, а водородный — от пакета топливных ячеек, в котором при окислении водорода образуются электрическая энергия и вода.

9. Нейтрализация отработавших газов

Каталитическое действие нейтрализаторов основано на беспламенном поверхностном окислении токсичных веществ в присутствии катализатора, ускоряющего химическую реакцию. Процесс окисления происходит во время прохождения отработавших газов через слой носителя с нанесенным на него катализатором, причем скорость реакции сгорания зависит oт температуры носителя. Применение каталитических нейтрализаторов позволяет дожигать продукты неполного сгорания (СН и СО) и разлагать оксиды азота.

В качестве активных компонентов каталитических нейтрализаторов для СН и СО применяют благородные металлы (до 1…2 г палладия, платины), а также оксиды переходных металлов (меди, кобальта, никеля, ванадия, хромата железа, марганца). Для нейтрализации могут применяться также катализаторы на основе меди с добавкой ванадиевого ангидрида и оксида хрома, на основе оксида железа или алюминия, на основе металлических сплавов (нержавеющая сталь, бронза, латунь, легированные стали с хромоникелем).

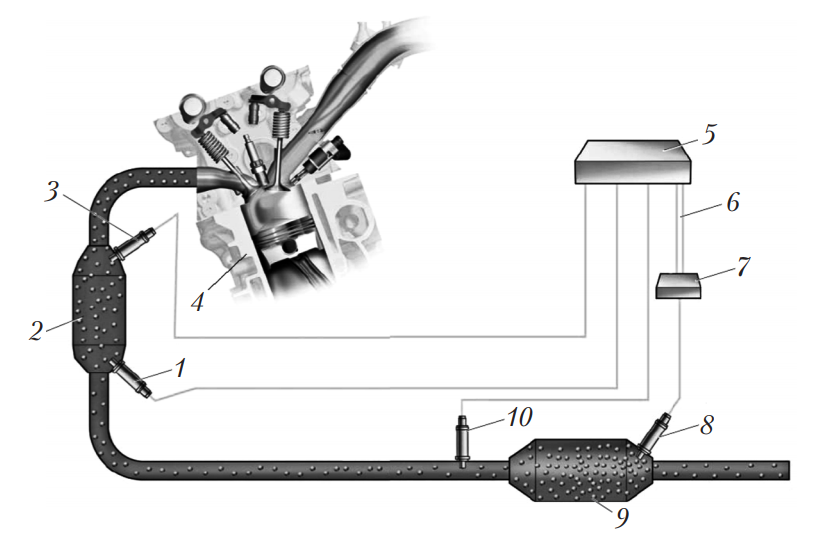

Общая схема системы очистки отработавших газов бензинового двигателя показана на рис. 8.

Каталитический нейтрализатор представляет собой металлический корпус из жаропрочной нержавеющей стали толщиной около 1,5 мм, внутри которого находится керамический носитель. Наибольшее распространение получили гранулированные и блочные (монолитные) носители, которые пронизаны многочисленными мелкими сотами, создающими максимальную поверхность контакта (до 20 тыс. м2).

Рис. 8. Общая схема системы очистки отработавших газов бензинового двигателя: 1, 3 — входной и выходной датчики кислорода (лямбда-зонды); 2 — трехкомпонентный каталитический нейтрализатор; 4 — двигатель; 5 — блок управления двигателем; 6 — кабель шины CAN; 7 — блок управления датчиком NOx; 8 — датчик (датчики) оксидов азота NOx; 9 — накопительный нейтрализатор NOx; 10 — датчик температуры

Чтобы обеспечить необходимый массоперенос между отработавшими газами и каталитической поверхностью, площадь последней увеличивают путем нанесения на нее гамма-оксида алюминия с пористой структурой в виде сферических гранул, которые укладываются в металлический цилиндр, закрытый по торцам сетками. Поверх фольги или гранул алюминия наносится тонкий слой катализаторов — платины и родия (2…3 г на весь нейтрализатор). Задача этих редких металлов — ускорять окисление углеводородов и окиси углерода до углекислого газа, а токсичные оксиды азота восстанавливать до азота. Между блоком-носителем и корпусом ставится специальная терморасширяющаяся прокладка.

10. Сажевые фильтры

Снижение выброса сажевых частиц является сегодня одной из сложнейших задач в области очистки отработавших газов дизелей. Помимо мероприятий, направленных на снижение выбросов СО, СН и NOх и образования сажи при сгорании топлива непосредственно в двигателе, особое внимание уделяется фильтрации газов на выпуске из него. Одним из эффективных способов очистки газов от сажевых частиц является их задержание посредством специальных фильтров: с металлической «шерстью», с керамическими фильтрующими элементами, спиральных с керамическим наполнителем и др.

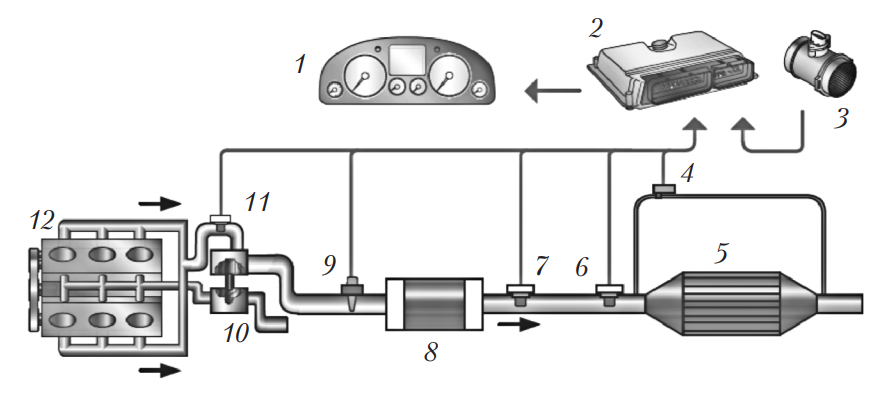

Общая схема системы выпуска отработавших газов дизельного двигателя с сажевым фильтром показана на рис. 9.

Наибольшее распространение получили фильтры с керамическими фильтрующими элементами. Такой фильтр состоит из сотообразных керамических модулей из карбида кремния в металлическом корпусе. Керамический модуль разделен на множество мелких каналов, которые создают лабиринт. Тем самым образуются впускные и выпускные каналы, разделенные стенками фильтра.

Рис. 9. Система выпуска отработавших газов дизельного двигателя с сажевым фильтром: 1—комбинация приборов; 2 — блок управления системы непосредственного впрыска дизельного двигателя; 3 — расходомер воздуха; 4 — датчик давления; 5 — сажевый фильтр; 6, 7, 11 — датчики температуры отработавших газов; 8 — катализатор окисления; 9 — датчик кислорода; 10 — турбонагнетатель; 12 — дизельный двигатель

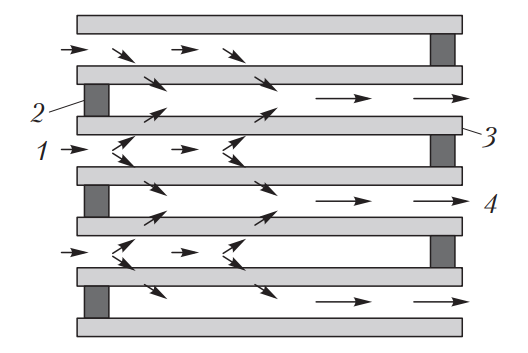

Рис. 10. Принцип действия керамического сажевого фильтра: 1—вход отработавших газов; 2 — керамическая пробка; 3 — разделительная перегородка; 4 — выход очищенных отработавших газов

Стенки фильтра из карбида кремния имеют поры и покрыты слоем оксидов алюминия и церия, на который напылена платина, служащая катализатором (оксид церия снижает температуру воспламенения сажи и ускоряет термическую реакцию с кислородом).

По сравнению с каталитическим нейтрализатором со свободным проходом отработавших газов, в сажевом фильтре каналы установлены с чередованием открытых и закрытых концов, а газы с частицами сажи пропускаются через пористые стенки ячеистой конструкции без покрытия (рис. 10). Сажевые частицы при этом осаждаются в порах стенок. В зависимости от пористости керамического тела эти фильтры могут задерживать от 70 до 90 % твердых частиц.

Для нормальной работы при длительных условиях эксплуатации сажевые фильтры должны подвергаться регенерации через определенные промежутки времени, при этом осуществляется дожигание сажевых частиц (частицы сажи, участвуя в реакции с двуокисью азота, превращаются в углекислый газ).

11. Очистка отработавших газов дизельных двигателей по принципу SCR

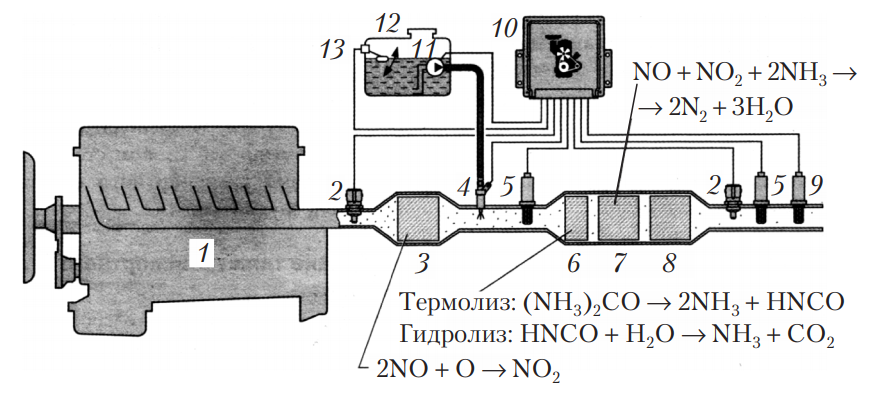

Вроцпессе очистки по принципу SCR (Selective Catalytic Reduction, т.е. селективное каталитическое восстановление) в отработавшие газы добавляется восстановитель, например раствор мочевины с концентрацией 32,5 % по массе (рис. 11). В гидролизном нейтрализаторе из раствора мочевины добывается аммиак (NH3), который реагирует в нейтрализаторе SCR с NOx, в результате чего образуются азот и вода.

Рис. 11. Схема системы очистки отработавших газов дизельных двигателей по принципу SCR: 1 — двигатель; 2 — датчик температуры; 3 — окислительный нейтрализатор; 4 — форсунка для впрыскивания восстановителя; 5 — датчик NOx; 6 — гидролизный нейтрализатор; 7 — нейтрализатор SCR; 8 — заграждающий нейтрализатор NH3; 9 — датчик NH3; 10 — электронный блок управления двигателя; 11 — насос восстановителя; 12 — бак для восстановителя; 13 — датчик уровня восстановителя

Современные нейтрализаторы SCR могут исполнять функции гидролизного нейтрализатора, так что последний становится не нужен.

Окислительный нейтрализатор перед добавлением восстановителя увеличивает эффективность системы. Окислительный нейтрализатор (заграждающий нейтрализатор NH3), установленный за нейтрализатором SCR, предотвращает возможный выброс NH3. Нейтрализаторы, работающие по принципу SCR, применяются преимущественно на грузовых автомобилях. Благодаря высокой степени снижения содержания NOx (до 90 % в европейском ездовом тестовом цикле для грузовых автомобилей) возможна регулировка двигателя, оптимальная по расходу топлива (экономия до 10 %).