Содержание страницы

Металлизация распылением является одним из универсальных процессов нанесения покрытий на детали различных конфигураций и размеров практически из любых материалов. Толщина покрытий может составлять от 0,03 до 10 мм. Напыление помимо восстановления первоначальных размеров применяют для улучшения эксплуатационных свойств, в том числе износостойкости деталей. Повышение износостойкости осуществляют путем напыления слоя с высокими антифрикционными свойствами, который состоит из смеси мельчайших частиц металла и окислов высокой степени дисперсности. Такой напыленный слой обладает высокой пористостью, которая в среднем достигает 10% объема покрытия. Он хорошо удерживает смазку и отлично работает в условиях граничного трения. Износостойкость покрытий во многом зависит от состава напыляемого материала и способа напыления. Так, износостойкость покрытий из стали во многом зависит от содержания углерода в исходном материале.

Металл, предназначенный для покрытия, расплавляется под воздействием либо пламени смеси горючих газов, либо теплоты, выделяемой электрической дугой или токами высокой частоты. В этой связи различают четыре основных способа напыления: газопламенную, электродуговую, высокочастотную и плазменную металлизацию. Выбор способа во многом зависит от вида напыляемого материала. Легкоплавкие материалы целесообразнее напылять газопламенным способом, имеющим меньшую температуру плавления, чем электродуговая металлизация. Однако более высокое качество покрытия при напылении тугоплавких материалов дают электродуговой и плазменный способы. Изменяя в широких пределах состав напыляемого материала и выбирая соответствующий способ нанесения покрытий, можно получать различные свойства покрытия, такие как пористость, твердость, остаточные напряжения, хрупкость, прочность сцепления с основой и др.

В общем случае напыление осуществляют как металлами и сплавами, так и керамикой и пластмассами, которые могут находиться в виде проволоки, стержней или порошка. Выбор материала для напыления обусловлен требованиями, предъявляемыми к покрытию исходя из служебного назначения деталей. При этом следует учитывать сочетаемость материала покрытия с материалом сопрягаемой детали. Это необходимо для того, чтобы после восстановления более интенсивному изнашиванию подвергалась менее ответственная, менее сложная деталь, которую можно легче либо заново восстановить или заменить новой. Кроме того, требуется учитывать значение коэффициентов термического расширения материалов покрытия и основы, так как при большой разнице коэффициентов охлаждение изделия вызывает разную по величине усадку покрытия и основного металла, что может привести к нарушению их сцепления.

Сущность процесса металлизации состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали (подложку) струей сжатого газа или воздуха. Мелкие частицы распыляемого металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета. При ударе о поверхность они деформируются и, внедряясь в ее поры и неровности, образуют покрытие. Естественно, в процессе металлизации часть металла теряется. Величина потерь зависит от материала детали и покрытия, конфигурации и размеров изделия, параметров режима напыления.

Принципиальным отличием процесса напыления от наплавки является то, что частицы материала покрытия в большинстве случаев не сплавляются ни между собой, ни с основным металлом. Хотя имеет место образование сварочных мостиков по контактным поверхностям напыленных частиц. Поэтому прочность сцепления покрытия с основой значительно ниже, чем при наплавке.

Механизация процесса напыления позволяет получать более однородные по свойствам и равномерные по толщине покрытия. Степень возможной механизации работ и вид оборудования определяются формой и габаритами восстанавливаемых деталей. Процесс напыления покрытий на цилиндрические детали механизируют, применяя токарные станки, а на плоские изделия – фрезерные, строгальные и другие станки.

Технологический процесс получения покрытий в общем виде включает предварительную подготовку исходных заготовок; собственно процесс напыления покрытий; термическую обработку после нанесения покрытий и механическую обработку деталей.

Процесс напыления необходимо проводить на режимах, оптимальных для выбранного способа. Оптимальный режим напыления в основном назначают, исходя из требований получения необходимых эксплуатационных свойств покрытия (износостойкость, контактная жесткость, усталостная прочность и др.) и высокой прочности сцепления покрытия с основным металлом.

Обеспечение качества изделий с покрытиями

Долговечность деталей с покрытиями может увеличиваться в несколько раз по сравнению с новыми изделиями. Это зависит от эксплуатационных свойств, которые приобретают изделия при различных способах и режимах напыления.

Кпокрытиям в зависимости от условий эксплуатации изделия предъявляются различные требования. При этом необходимо учитывать, что некоторые требования могут привести к тому, что изделия приобретают наряду с необходимыми свойствами и нежелательные (отрицательные) характеристики. Так, высокая пористость покрытия обеспечивает длительные сроки службы деталей, работающих в условиях трения скольжения со смазочным материалом, но она вредна для покрытий, предназначенных для защиты изделий от коррозии. Износостойкость повышается при мелком распыле частиц металла. Но для получения жаростойких покрытий целесообразен именно крупный распыл. Высокая адгезионная прочность покрытий получается при распылении пластичных материалов. При этом количество включений (окислов, неметаллических соединений) в напыленном слое должно быть минимальным. Наоборот, для получения пористых покрытий желательно большое количество включений. Но при этом надо иметь в виду, что они приводят к снижению адгезионной прочности покрытия с основным металлом.

Способ подготовки поверхности под напыление опять же зависит от назначения покрытия и от того, какие эксплуатационные свойства необходимо обеспечить у восстановленной детали. Нарезание «рваной» резьбы позволяет обеспечить высокую прочность сцепления при достаточно низкой усталостной прочности, получаемой вследствие образования концентраторов напряжений. Следовательно, такие детали нельзя эксплуатировать при действии циклических нагрузок. Поэтому для подготовки поверхности деталей, работающих в условиях циклического нагружения, необходимо прибегать к другим способам, таким как поверхностное пластическое деформирование, которое придает высокую усталостную прочность изделиям при несколько сниженной прочности сцепления.

Таким образом, эксплуатационные свойства покрытий должны формироваться в зависимости от условий эксплуатации изделий.

Износостойкость изделий с покрытиями, как правило, повышается за счет лучшего действия смазки. Происходит это вследствие повышенной маслоемкости пористых покрытий, снижающей коэффициент трения скольжения. Напыленные покрытия имеют обычно сложную структуру, в которой частицы с умеренной твердостью соединены с частицами с высокой твердостью. Такой характер структуры является одним из важнейших факторов, способствующих повышению износостойкости.

Установлено, что в основном детали пары трения изнашиваются в момент пуска машин, т. е. в условиях неустановившегося режима работы, когда смазка еще не разделяет сопряженные поверхности. Так, в результате частых запусков и остановок машин некоторые детали за короткий срок разрушаются на 60…70% от величины общего износа.

Величина коэффициента трения одних и тех же поверхностей скольжения может колебаться в десятки раз в зависимости от наличия смазки и состояния поверхностного слоя. Так, коэффициент трения скольжения при отсутствии смазки между трущимися поверхностями повышается до 0,2. При рациональной смазке коэффициент трения может снизиться до 0,001. Наличие масла в порах покрытия, его нагрев при работе пары трения существенно увеличивают несущую способность масляного клина, таким образом снижается вероятность схватывания изделий с покрытиями. Характерно, что улучшение условий работы смазки не только уменьшает износ изделий с покрытиями, но увеличивает долговечность сопряженных деталей. Установлено, что при прекращении подачи смазки детали с пористыми покрытиями толщиной до 5 мм работали в 14 раз дольше, чем такие же детали без покрытий. Получение необходимой пористости осуществляется также путем регулирования параметров (расстояния от сопла горелки до поверхности детали, давления распыляемого воздуха и др.) режима напыления.

Обеспечение прочности сцепления покрытия с основным металлом

В процессе эксплуатации деталей, восстановленных напылением, под воздействием внешних (рабочая нагрузка, температура и агрессивная среда) и внутренних (остаточные напряжения) факторов может происходить отслаивание и вспучивание покрытий, в результате чего изделия приходят в негодность. Следовательно, работоспособность и долговечность изделий с покрытиями во многом определяются прочностью сцепления (адгезией) покрытия с основным металлом. Обеспечение высокой прочности сцепления покрытия с основным металлом является одним из принципиальных вопросов при решении задачи восстановления изделий методами напыления. Количественно прочность сцепления оценивается отношением силы, необходимой для отрыва покрытия от основы, к площади контакта их граничных поверхностей. Необходимо отметить, что прочность сцепления стальных покрытий, напыленных электродуговым способом на стальные детали, достигает небольшой величины (25…30 МПа), хотя и несколько превышающей значения прочности сцепления покрытий, полученных газопламенным напылением (15…20 МПа). Следовательно, повышение адгезионной прочности сцепления является насущной задачей, стоящей перед технологами ремонтных производств.

Прочность сцепления покрытия с основным металлом обусловлена качеством предварительной подготовки поверхности, разницей коэффициентов термического расширения основного и покрывающего металлов и уровнем остаточных напряжений, которые, в свою очередь, находятся в зависимости от многих факторов:

- химического состава, структурного состояния основного и напыляемого материалов;

- размеров и формы изделия;

- характеристик источника нагрева (вида рабочего газа, его расхода, потребляемой мощности, количества расплавляемого в единицу времени материала покрытия);

- расстояния от сопла горелки до поверхности детали, которое определяет температуру материала покрытия и поверхности основного металла при напылении;

- скорости и силы удара, при которых частицы металла оседают на покрываемой поверхности;

- тонкости распыла;

- сочетания теплофизических свойств материалов покрытия и изделия, определяющих усадку слоя покрытия после его нанесения;

- толщины покрытия.

Качество предварительной подготовки поверхности исходной заготовки прежде всего выражается в достижении необходимого механического и физического состояний поверхности, которые обеспечивают надежное сцепление частиц распыленного металла с основным металлом.

Адгезионная прочность покрытия с основой преимущественно обеспечивается механическим сцеплением частиц распыленного металла. При этом молекулярное сцепление граничных слоев покрытия и основы, обусловленное запасенной энергией основного металла, ионные и металлические связи служат лишь дополнением к механическому сцеплению. Следовательно, качество предварительной подготовки исходной заготовки под напыление определяется величиной и характером шероховатости её поверхности. Чем более шероховата и развита поверхность основного металла, тем выше прочность сцепления.

Подготовка поверхностей деталей к металлизации представляет собой совокупность технологических операций, выполняемых в определенной последовательности. Сначала производят мойку деталей, для того чтобы очистить их поверхности от загрязнений, пленок, окислов, жировых и масляных пятен и продуктов коррозии. Затем для придания детали правильной геометрической формы, удаления следов износа и получения шероховатости, необходимой для удержания напыленного слоя материала, выполняют предварительную механическую обработку резанием. И наконец, обеспечивают защиту смежных поверхностей деталей, не подлежащих металлизации. Однако если перед напылением на поверхности детали обнаружены следы загрязнений, влага, окислы, окалина и т. п., то следует вновь произвести очистку поверхности. Нанесение покрытия следует начинать как можно быстрее после окончания предварительной обработки поверхности, поскольку длительная выдержка активированной поверхности с большой площадью контакта с окружающей средой сопровождается ее интенсивным окислением, снижающим прочность сцепления покрытия с основным металлом. Так, после пескоструйной обработки первый слой следует напылять не позднее, чем через 4 часа, а общая продолжительность времени от окончания пескоструйной обработки до завершения процесса напыления покрытия не должна превышать 8 часов.

Поверхности деталей, подлежащие металлизации, очищают от загрязнений в моечных машинах щетками, промывают в бензине или растворителях, нагревают в печах, пламенем газовой горелки или паяльной лампы. Механической обработкой шлифованием выводят следы износа, устраняют геометрические погрешности формы детали и обеспечивают ее размеры, при которых возможно нанесение покрытий толщиной не менее допустимого значения, обусловленного проявлением технологической наследственности. Использование при этом крупнозернистых (зернистость 60…100) шлифовальных кругов из электрокорунда позволяет получить шероховатость Rа в интервале 25…100 мкм.

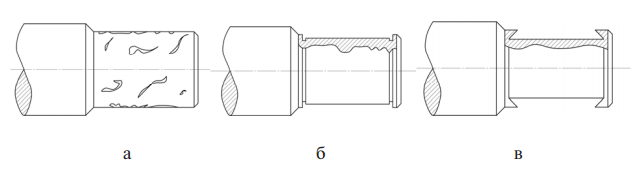

На концах цилиндрических поверхностей оставляют буртики и протачивают замки в виде кольцевых канавок (рис. 47). Протачивание специальных канавок необходимо для предупреждения возникновения краевого эффекта, обусловленного действием остаточных напряжений растяжения и проявляющегося в выкашивании покрытия по внешнему периметру торцевой поверхности. Получить грубую поверхность под напыление (Rа > 25 мкм) можно также другими технологическими методами: пескоструйной и дробеструйной обработкой, травлением, обработкой электрической дугой или искрой и др.

Рис. 47. Подготовка цапф под напыление: а — изношенная шейка с местными дефектами; б — проточка канавки с наружным буртиком; в — проточка замка типа «ласточкин хвост»

Выбор способа подготовки поверхности под напыление осуществляется в зависимости от толщины покрытия и требований к прочности сцепления покрытия, износостойкости и усталостной прочности изделия. Степень механического развития поверхности перед напылением определяет величину минимально допустимой толщины покрытия. Под минимально допустимой толщиной покрытия понимается слой осадков, который перекрывает неровности, полученные в результате предварительной подготовки поверхности, и позволяет обеспечить необходимую точность обработки при проявлении технологической наследственности (при геометрическом копировании) параметров профиля поверхности детали. Она гарантирует получение относительно ровной поверхности покрытия, погрешности которой не будут превышать допустимого значения после механической обработки.

Значение минимально допустимой толщины покрытия не должно быть меньше суммы значений предельно допустимого износа и припуска на последующую механическую обработку.

Одним из наиболее распространенных и эффективных методов развития поверхности под напыление является нарезание «рваной» резьбы. Это делается резцом, установленным с большим вылетом и эксцентриситетом относительно оси детали. Возникающая при резании вибрация резца приводит к образованию микронеровностей поверхности с зазубринами и заусенцами. Окружная скорость детали при нарезании «рваной» резьбы должна быть на 15…20% меньше, чем при обычном точении, а подача, наоборот, больше.

Минимально допустимая толщина покрытия при такой подготовке поверхности должна составлять не менее 0,5 мм. Иногда прибегают к последующей накатке вершин «рваной» резьбы с целью уменьшения допустимой толщины покрытия и создания винтовых полузакрытых каналов в виде ласточкина хвоста. Однако необходимо помнить, что такое дополнительное технологическое мероприятие приводит к увеличению себестоимости восстановленных изделий.

Во многих случаях нарезание «рваной» резьбы заменяют более производительным процессом – накаткой резьбы. При этом некоторое снижение прочности сцепления основного металла с покрытием компенсируется увеличением на 20…25% усталостной прочности самих изделий, что позволяет эксплуатировать их в условиях знакопеременного нагружения.

Песко- и дробеструйные способы обработки позволяют удалить с поверхности исходной заготовки окисные пленки, завальцевать поверхностные дефекты и трещины, а также обеспечить возможность получения покрытий небольшой толщины (0,03 мм). При этих видах обработки формируется небольшая по высоте шероховатость поверхности, а также создаются в поверхностном слое наклеп и остаточные напряжения сжатия, которые способствуют повышению усталостной прочности изделий.

Следует отметить, что остаточные напряжения сжатия основного металла снижают отрицательное влияние на усталостную прочность формирующихся при напылении остаточных напряжений растяжения покрытия. Причем чем выше уровень остаточных напряжений сжатия в поверхностном слое основы, тем сильнее увеличивается усталостная прочность изделий с покрытиями. Поэтому предварительная подготовка поверхности способами поверхностного пластического деформирования является необходимым условием повышения усталостной прочности восстановленных напылением изделий.

Активация поверхности основного металла при пескои дробеструйной обработке способствует увеличению диффузии атомов металлического покрытия в основу и тем самым повышает молекулярное сцепление напыляемых частиц.

Пескоструйную обработку производят сухим кварцевым песком с размером частиц 1,5…2,0 мм, которые выдуваются через сопло струей

сжатого воздуха под давлением 0,4…0,6 МПа. Недостатком пескоструйной подготовки поверхности является образующаяся в процессе обработки кремнистая пыль, которая может задерживаться во впадинах микропрофиля поверхности и ослаблять сцепление основы с покрытием.

При дробеструйной обработке используется чугунная или стальная крошка диаметром 0,4…2,0 мм. Причем чем меньше диаметр используемой дроби, тем ниже шероховатость обработанной поверхности. Необходимо отметить, что стальная дробь служит примерно в 30 раз дольше кварцевого песка.

Преимущество песко- и дробеструйных способов заключается в их высокой производительности и возможности обработки поверхностей деталей любой конфигурации.

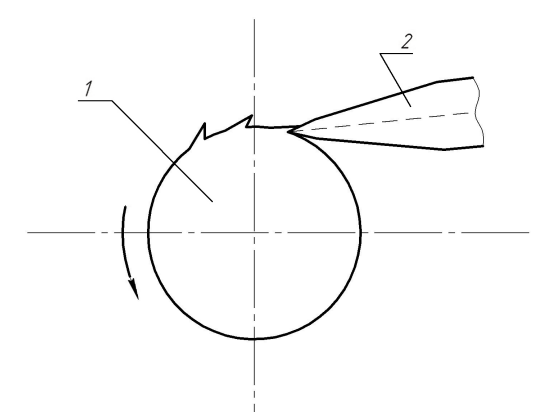

Подготовка твердой поверхности под напыление покрытия толщиной более 0,5 мм состоит в нарезании винтовых полузакрытых канавок с шагом 2…3 мм или в создании насечкой пневматическим зубилом в шахматном порядке заусенцев (рис. 48). Минимально допустимая толщина покрытия после такой подготовки поверхности составляет 0,15 мм.

Рис. 48. Подготовка поверхности детали под напыление методом насечки пневматическим зубилом: 1 – деталь; 2 – пневматическое зубило

На цилиндрические детали с высокой поверхностной твердостью, которые не поддаются накатке и полноценному нарезанию «рваной» резьбы, обработке песком и насечке зубилом, наматывают очищенную от окалины проволоку диаметром 0,5…1,6 мм с шагом от 3 до 5 ее диаметров. Намотанную проволоку закрепляют сваркой, после чего проводят пескоструйную обработку. Такой способ обработки увеличивает контакт между изделием и слоем напыленного материала и практически не изменяет усталостную прочность изделия. При подготовке восстанавливаемой поверхности путем намотки проволоки толщина напыляемого покрытия должна быть не менее 0,7 мм.

При намотке проволоки прочность сцепления покрытия р с изделием примерно на 20% больше, чем при пескоструйной обработке (р = 35 МПа),но ниже,чем при дробеструйной обработке(р = 104 МПа). Также прочность такого сцепления ниже, чем при нарезании «рваной» резьбы (р = 166 МПа), с прикаткой вершин (р = 144 МПа) или при накатке шероховатой резьбы (р = 100 МПа). Следует отметить высокую эффективность электроискровой обработки на переменном токе, которая позволяет получить прочность сцепления покрытия с основой р = 110 МПа.

Для повышения прочности сцепления покрытия с основным металлом также прибегают к напылению подслоя из легкоплавких металлов (олова, свинца, цинка, алюминия). Покрытия в качестве подслоя наносят толщиной не более 0,13 мм. Молибденовое покрытие отличается особенно хорошей адгезией к углеродистым сталям. Процесс напыления молибдена сопровождается интенсивным испарением окислов. В результате расплавленные частицы молибдена в момент соударения с поверхностью основного металла имеют достаточно тонкую окисную пленку, которая при ударе легко разрывается, и чистый молибден образует с основой достаточно сильную молекулярную связь.

При значительной разнице коэффициентов термического расширения материалов покрытия и основы стараются выравнять их теплофизические свойства путем нанесения подслоя из материала, величина усадки которого является промежуточной между значениями усадки покрытия и материала исходной заготовки.

Весьма существенное влияние на прочность сцепления покрытия с основой оказывают остаточные напряжения покрытия, которые образуются в процессе его напыления. Они обусловливают величину и направление внутренней силы, действующей на покрытие. Очевидно, что наиболее напряженным и критическим местом является граничная поверхность между покрытием и основным металлом. Именно здесь происходит нарушение установленных связей напыленного материала с основой. Остаточные напряжения растяжения снижают прочность сцепления, так как стремятся оторвать покрытие от основы, остаточные напряжения сжатия, наоборот, повышают прочность сцепления, поскольку прижимают покрытие к основе. Поэтому при напылении поверхности стремятся создать минимально возможные растягивающие остаточные напряжения, так как при высоких остаточных напряжениях растяжения в покрытии, величина которых будет превышать прочность сцепления покрытия, последнее под их воздействием будет отрываться от основы и сворачиваться в трубочку; если величина напряжений будет превышать временное сопротивление разрыву, то произойдет только растрескивание покрытия. В этой связи предварительный подогрев деталей перед напылением в большинстве случаев повышает прочность сцепления покрытия с основным металлом. Это происходит в результате уменьшения скорости охлаждения материала напыленного покрытия, которое способствует снижению уровня остаточных напряжений растяжения в наращиваемом покрытии. Так, повышение температуры подогрева в интервале от 120 до 250°С может привести к увеличению прочности сцепления практически в 2 раза.

Процесс нанесения покрытий необходимо производить на оптимальных параметрах, позволяющих обеспечить хорошее механическое и молекулярное сцепление покрытия с основой и не допустить образования больших остаточных напряжений растяжения в покрытии. Получение мелкого распыла металла является неотъемлемым условием обеспечения высокой механической прочности сцепления напыляемых частиц с основой. Максимальный размер напыляемых частиц металла не должен превышать радиус закругления впадин микропрофиля восстанавливаемой поверхности. В этом случае мелкие частицы расплавленного металла при соударении с исходной заготовкой могут беспрепятственно и наиболее полно заполнять поры и микронеровности восстанавливаемой поверхности и образовывать прочные механические связи.

Перегрев поверхности основного металла в процессе напыления также может привести к нарушению сцепления покрытия с основой в результате структурно-фазовых превращений. Так, процесс охлаждения нагретого до высокой температуры основного металла может сопровождаться превращением остаточного аустенита в мартенсит с увеличением удельного объема основного металла, т. е. с его расширением. Происходящая при этом деформация покрытия неизбежно приводит к его отслаиванию и растрескиванию. Поэтому при напылении покрытий должны строго соблюдаться нормы нагрева восстанавливаемых изделий. Температура поверхности основного металла не должна превышать 260°С. Если режим напыления выбран правильно, то при толщине напыленного покрытия 0,5…0,7 мм поверхность основы нагревается до 70°С; при толщине покрытий 2…3 мм и более ее температура достигает 100…150° С.

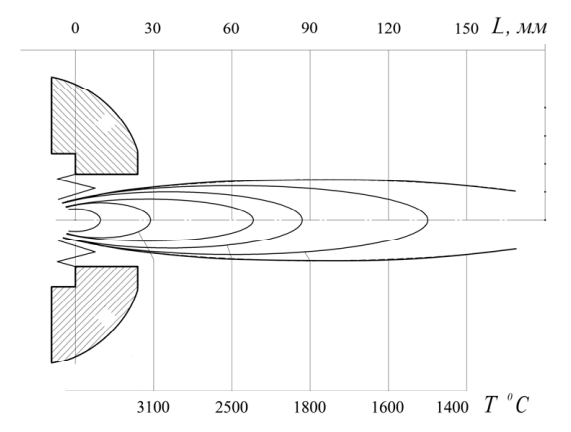

Для предотвращения перегрева основного металла необходимо регулировать дистанцию напыления (расстояние от сопла металлизатора до поверхности детали) с учетом эффективной мощности источника нагрева, например пламени горючих смесей. Оптимальное расстояние от среза сопла металлизатора до поверхности восстанавливаемой детали не должно выходить за пределы 75…250 мм. При малой дистанции напыления создается опасность образования больших остаточных напряжений и деформаций изделия. При большой дистанции напыления температура и скорость частиц снижаются, что неизбежно приводит к образованию рыхлого покрытия и уменьшению прочности сцепления с основой. Следовательно, выбор оптимальной дистанции напыления должен основываться на знании закона распределения температуры пламени в направлении удаления от сопла металлизатора к поверхности детали. Так, при напылении порошка ацетиленокислородным пламенем, температура которого у самого края сопла составляет 3100°С, температура факела на расстоянии от сопла 60…70 мм примерно равна 2500°С; по мере дальнейшего увеличения расстояния она постепенно снижается: на расстоянии 100 мм от сопла температура составляет 1900°С, на расстоянии 150 мм – 1400°С (рис. 49). Такая же закономерность изменения температуры, только с меньшими ее значениями по дистанции, наблюдается при напылении порошка ацетиленовоздушным пламенем, температура которого у края сопла составляет 2325°С. Совершенно иная закономерность изменения температуры при напылении проволоки. Быстрое снижение температуры начинается уже у самого края сопла металлизатора и нарастает по мере увеличения расстояния. Так, на расстоянии 150 мм температура пламени составляет всего 200°С.

Рис. 49. Распределение температуры ацетиленокислородного пламени по длине факела

Температура и скорость частиц напыляемого материала оказывают большое влияние на их молекулярное сцепление с основным металлом. Скорость, с которой частицы достигают поверхности изделия, должна быть достаточной, чтобы обеспечить значительную силу удара, необходимую для их расплющивания и разрушения окислов. Увеличение температуры напыляемых частиц металла способствует возрастанию площади их контакта при соударении с поверхностью основы. Только при достаточной площади контакта могут возникать прочные молекулярные связи.

Увеличение давления распыляемого воздуха и угла атаки частиц способствует возрастанию силы удара. Наибольшая деформация напыляемых частиц при соударении с поверхностью детали происходит, если ось металлизатора находится перпендикулярно к поверхности заготовки. Уменьшение угла атаки приводит к снижению деформации напыляемых частиц. При этом допустимое отклонение оси металлизатора от вертикали возможно не более чем на 45°.

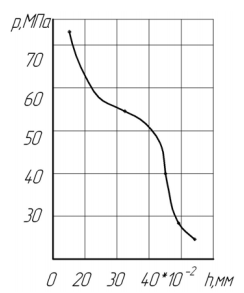

Для уменьшения нагрева исходной заготовки покрытие наносят тонкими слоями на отдельные участки. Причем напыление детали начинают на участках с резкими переходами, углами, галтелями, уступами, а затем осуществляют металлизацию всей поверхности, равномерно наращивая металл. Последовательным наслаиванием расплавленного металла можно получить покрытие, толщина которого может быть от нескольких микрон до 10 мм (обычно для тугоплавких материалов толщина покрытия составляет 1,0…1,5 мм и для легкоплавких металлов – 2,5…3,0 мм). Однако чем больше толщина покрытия, тем выше уровень остаточных напряжений растяжения, тем ниже прочность сцепления с основой (рис. 50).

Для повышения прочности сцепления покрытия с основным металлом особенно эффективен последующий нагрев восстанавливаемой детали, например, токами высокой частоты с целью оплавления покрытия. Это мероприятие также позволяет значительно повысить физико-механические свойства материала покрытия.

Следует отметить, что срок службы изделий, восстановленных металлизацией, может быть в 1,2…4 раза дольше, чем обычных деталей.

Способы восстановления деталей напылением

Газопламенное напыление применяют для восстановления изношенных поверхностей ответственных деталей автомобиля, которые эксплуатируются в тяжелых условиях. В частности, газопламенным напылением восстанавливаются изношенные кулачки распределительных валов, шейки коленчатых валов, рабочие поверхности выпускных клапанов и др.

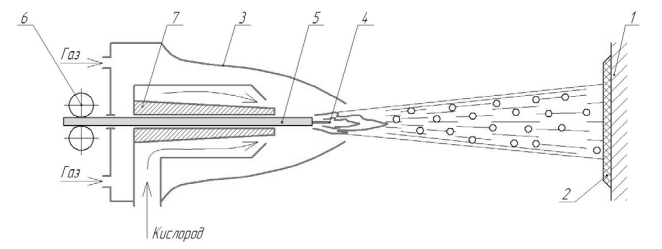

При газопламенном напылении нагрев напыляемого материала (порошок, проволока, пруток) осуществляют теплотой сгорания смеси горючего газа с кислородом и распыление проводят струей сжатого воздуха, находящегося под давлением 0,6 МПа (рис. 51).

Рис. 50. График зависимости прочности сцепления p покрытия с основным металлом от толщины h слоя покрытия

При этом сжатый воздух должен быть очищен от примесей масла и влаги. Для его очистки применяются специальные фильтры (маслоотделители) поглощающего типа.

Рис. 51. Схема газопламенного напыления: 1 – восстанавливаемая деталь; 2 – покрытие; 3 – сопло горелки; 4 – пламя; 5 – присадочная проволока; 6 – механизм подачи проволоки; 7 – скользящий контакт

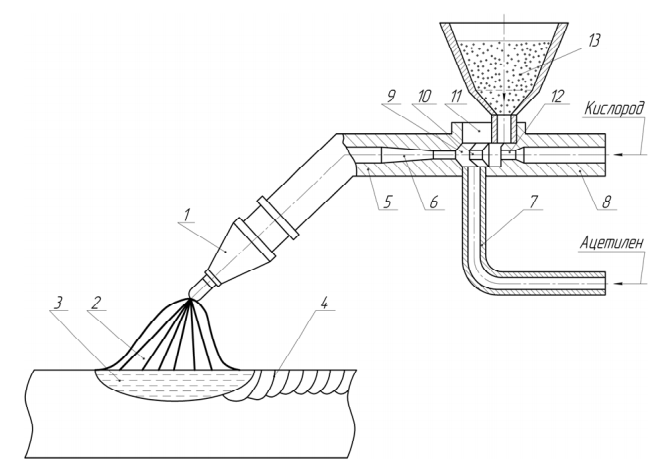

При напылении порошком используют горелки для газопорошкового напыления, которые при механизированной металлизации крепят на суппорте токарного станка. Конструкция этих горелок аналогична конструкции сварочных горелок (рис. 52), но отличается от них принципом работы и наличием бункера для порошкового материала. Порошок из бункера через клапан, размещенный в корпусе горелки, под действием инжекторного эффекта, создаваемого потоком кислорода и горючего газа, всасывается в сопло горелки, где разгоняется газовым потоком до большой скорости. На выходе из сопла порошок попадает в пламя, в котором он разогревается до вязкотекучего состояния. Увлекаемые газовым потоком частицы порошка наносятся на предварительно подготовленную восстанавливаемую поверхность.

Рис. 52. Устройство сварочной горелки: 1 – мундштук; 2 – пламя; 3 – сварочная ванна; 4 – наплавленный слой; 5 – трубка; 6 – канал; 7 – ацетиленовая трубка; 8 – кислородная трубка; 9 – камера смешивания; 10, 12 – инжекторы; 11 – смесительная камера; 13 – порошок

В зависимости от материала детали и условий её эксплуатации после напыления иногда проводят оплавление покрытия. В основном это делается для покрытий из самофлюсующихся сплавов. Оплавление газовой горелкой позволяет уменьшить пористость покрытия, повысить прочность его сцепления с основным металлом и прочность сцепления между самими частицами покрытия (когезию). Восстановленные таким образом детали обладают высокой коррозионной стойкостью, износостойкостью против абразивного изнашивания и хорошо работают в условиях высоких рабочих температур. Газопламенное напыление с последующим оплавлением дает возможность восстанавливать детали с износом более 2,5 мм.

Для получения покрытия равномерной толщины необходимо, чтобы толщина напыляемого слоя за один проход не превышала 0,25 мм. В этой связи толстые покрытия необходимо напылять за несколько проходов.

Технологический процесс газопламенного нанесения покрытий в основном состоит из четырех этапов:

- предварительный нагрев поверхности детали до температуры 200…250°С;

- нанесение подслоя, который дает основу, необходимую для наложения слоев покрытия;

- нанесение основных слоев, позволяющих получить покрытие с необходимыми физико-механическими свойствами;

- последующий нагрев восстанавливаемой детали, например, токами высокой частоты с целью оплавления покрытия.

Преимущества газопламенного напыления:

- высокая производительность процесса нанесения покрытий;

- локальность обработки;

- незначительное термическое воздействие на подложку;

- возможность нанесения покрытий на изделия больших размеров;

- отсутствие ограничений на сочетание материалов покрытия и подложки.

Недостатки газопламенного напыления:

- относительно высокая стоимость покрытия;

- сложность установки для газопламенного напыления, включающей кроме газовой горелки устройства для очистки сжатого воздуха, источники горючего газа и кислорода.

Электродуговое напыление характеризуется высокой производительностью и экономичностью. При электродуговом напылении

создаваемая температура нагрева (более 4000°С) напыляемого материала выше, чем при напылении порошка ацетиленокислородным пламенем (3100°С), что позволяет наносить на восстанавливаемые поверхности тугоплавкие материалы. Кроме того, электродуговой металлизацией на переменном токе, обеспечивающей крупный распыл, можно получать жаростойкие покрытия.

В авторемонтном производстве электродуговой способ напыления реализуется переносными (ручными) металлизаторами проволочного типа. Во время их работы механизм подачи перемещает через скользящие электрические контакты две изолированные электродные проволоки (рис. 53). На выходе из наконечников проволоки сближаются, и между ними создается электрическая дуга, которая мгновенно расплавляет металл. Струя сжатого воздуха под давлением 0,6 МПа распыляет расплавленный металл на мельчайшие частицы и наносит их на предварительно подготовленную восстанавливаемую поверхность детали.

Рис. 53. Схема электродугового напыления: 1 – восстанавливаемая деталь; 2 – покрытие; 3 –электрическая дуга; 4 – скользящий контакт; 5 – присадочная проволока; 6 – механизм подачи проволоки; 7 – сопло для подачи воздуха

Производительность электродуговых металлизаторов и качество покрытий при работе на постоянном токе выше, чем на переменном. Это обусловлено отсутствием пульсации электрической дуги, которая возникает при работе на переменном токе. При электродуговом напылении на постоянном токе процесс протекает стабильно, обеспечивая получение покрытия с мелкозернистой структурой. Поэтому в большинстве случаев для электродугового напыления применяют источники постоянного тока со стабилизаторами напряжения.

При использовании в качестве электродов проволок из двух разных металлов можно получить покрытие из их сплава, так называемый псевдосплав. Для нанесения антифрикционных покрытий из псевдосплавов (стале-медных, стале-алюминиевых, стале-медносвинцовых и др.) применяют трехпроволочные электродуговые металлизаторы, которые позволяют одновременно распылять два или три различных металла. Такие покрытия из недефицитных металлов отличаются высокими антифрикционными свойствами и используются вместо специальных баббитов или бронз.

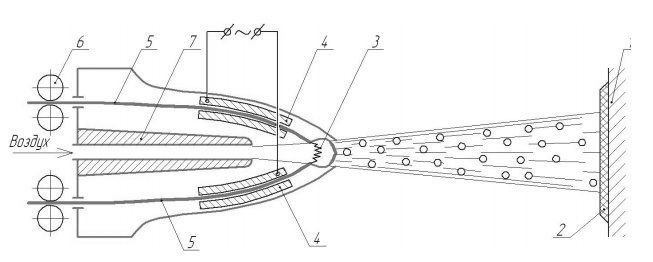

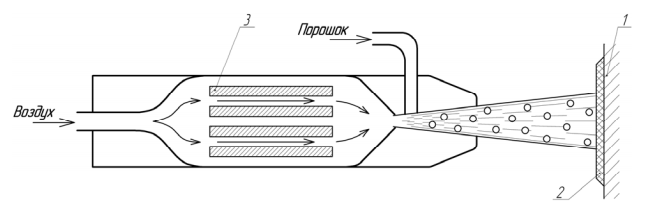

Высокочастотная металлизация основана на использовании принципа индукционного нагрева. При перемещении сварочной проволоки в переменном электромагнитном поле, создаваемом специальной катушкой-индуктором, в ней индуктируются вихревые токи (рис. 54). Эти токи вызывают постепенный нагрев материала проволоки по мере её продвижения, но полное расплавление напыляемого материала происходит при помощи концентратора вихревых токов уже на выходе из головки металлизатора. Транспортировка расплавленных частиц металла к напыляемой поверхности осуществляется потоком сжатого воздуха.

Рис. 54. Схема высокочастотной металлизации: 1 – восстанавливаемая деталь; 2 – покрытие; 3 – индуктор; 4 – концентратор вихревых токов; 5 – присадочная проволока; 6 – механизм подачи проволоки; 7 – скользящий контакт

Возможность управления температурой нагрева сварочной проволоки с помощью вихревых токов позволяет свести к минимуму выгорание легирующих элементов и снизить окисление металла проволоки.

Следует отметить недостаточно высокие адгезионные свойства стальных покрытий (25 МПа), напыленных этим способом. В этой связи высокочастотная металлизация не рекомендуется для восстановления деталей, работающих при трении без смазочных материалов.

В последнее время всё большее применение в ремонтном производстве находит плазменное напыление. Сверхвысокие температуры плазменного напыления (плазменная струя имеет температуру 10000…35000°С) позволяют наносить тугоплавкие материалы, напылять материалы без их разложения, получать покрытия без окислов, наносить многослойные покрытия с высокой (до 98%) плотностью и обеспечивать большую прочность сцепления покрытия с основным материалом, в том числе с пластмассой и деревом. Благодаря небольшому нагреву подложки при этом способе нанесения покрытий практически отсутствует коробление изделий.

Плазменное напыление основано на способности газов при определенных условиях переходить в состояние плазмы.

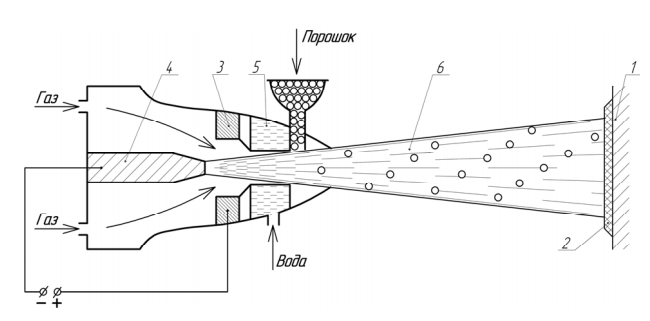

При возбуждении электрической дуги между неплавящимися вольфрамовыми электродами плазмотрона (рис. 55) и под действием повышенного давления плазмообразующего газа (аргона, гелия или их смесей с водородом) происходит его ионизация, т. е. образуется плазма. Плазма, представляющая собой интенсивный поток частично или полностью ионизированного газа, обладает высокой электрической проводимостью, которая способствует устойчивому горению дуги и вытягиванию плазменной струи, в результате чего она принимает вид столбика. После образования плазмы напыляемый материал вместе с транспортирующим его газом подается в небольшое отверстие вблизи выхода из сопла, т. е. вдувается в наиболее высокотемпературную область плазменной струи. Напыляемый материал, приготовленный в виде мелкогранулированного порошка (размеры частиц составляют 40…70 мкм), проходя с высокой скоростью через высокотемпературную плазму, успевает нагреться в основном лишь до пластического состояния. Однако благодаря высокой скорости течения плазменной струи (2000 м/с) частицы порошка приобретают значительную кинетическую энергию, с которой соударяются с восстанавливаемой поверхностью. При ударе о поверхность они расплющиваются и, внедряясь в ее поры и неровности, образуют покрытие. Выделяющаяся при соударении теплота обеспечивает оплавление и прочное сцепление частиц между собой и с поверхностью исходной заготовки.

Рис. 55. Схема плазменной металлизации: 1 – восстанавливаемая деталь; 2 – покрытие; 3 – анод; 4 – катод; 5 – водоохлаждаемое сопло; 6 – плазма

При плазменном напылении следует выдерживать оптимальное расстояние от среза сопла до поверхности изделия, величина которого зависит от параметров режима напыления, материала покрытия и исходной заготовки и изменяется в интервале 80…120 мм.

В настоящее время для плазменного нанесения покрытий широко используется высокотехнологичное оборудование фирмы «Метко» (США). Одной из последних разработок этой фирмы является универсальная плазменная установка марки «Метко 7М». Установка снабжена плазменным распылителем со сменными узлами для нанесения покрытий в ручном и механическом режиме на наружную или внутреннюю поверхности изделий. Шкаф управления установки, имеющий все необходимые приборы для контроля за процессом напыления, обеспечивает синхронное включение установки в такт подачи детали. Используемый плазмотрон «Метко 7МБ» имеет сопло специальной конфигурации для создания сверхзвуковой струи, которая образует в зоне напыления динамический вакуум.

В качестве недостатка плазменной металлизации необходимо отметить достаточно большую стоимость и сложность конструкции реального плазмотрона. Она содержит полости для циркуляции дистиллированной воды, охлаждающей нагреваемые части сопла, устройства для регулирования дуги и подачи напыляемого порошка. Также к недостаткам плазменной металлизации следует отнести наличие сильного шума во время напыления. Шум возникает вследствие генерации активных звуковых колебаний, обусловленных большой скоростью истечения плазменной струи.

Преимущества металлизации напылением:

- возможность получения пористого покрытия, хорошо впитывающего смазку и обеспечивающего работу сопряжений трущихся деталей в режиме масляного голодания;

- малый нагрев восстанавливаемой детали и, как следствие, отсутствие ее коробления и изменения свойств, полученных при термообработке;

- возможность получения разнообразного состава напыляемого слоя, включая износостойкие твердосплавные составляющие – карбиды титана, бора и т. п.

Недостатки восстановления деталей металлизацией:

- склонность напыленного слоя к отслоению от поверхности основного металла заготовки вследствие недостаточной адгезионной прочности;

- высокие требования к качеству подготовки поверхности детали под напыление (требуется тщательное обезжиривание, создание особого микрорельефа поверхностей, активация материала поверхностного слоя дробе- и пескоструйной обработкой непосредственно перед нанесением покрытия);

- снижение усталостной прочности деталей;

- высокие требования к поддержанию на заданном уровне технологических параметров процесса напыления.

Каждый из газотермических способов нанесения упрочняющих и защитных покрытий имеет свою область применения. Так, если электродуговая металлизация и газопламенное напыление могут быть эффективно использованы в мелкосерийном ремонтном производстве, то плазменную металлизацию целесообразно применять на крупных ремонтных предприятиях.

Способы модификации покрытий и новые виды напыления

В настоящее время прослеживается устойчивая тенденция к улучшению структуры и свойств газотермических покрытий комбинированными методами и дополнительными обработками. Например, комбинированный способ плазменного напыления, в котором процесс нанесения покрытий совмещен с ультразвуковой обработкой, позволяет через совершенствование структуры напыленного материала повысить прочность и твердость покрытия, а также снизить пористость и уровень остаточных напряжений растяжения.

В ремонтном производстве осваиваются способы изостатического, гидростатического, детонационного прессования напыленных покрытий. К этим способам также можно отнести способ «Hi-Pac», при котором напыленное покрытие подвергается газостатическому сжатию. В результате такого прессования напыленного материала снижается пористость и повышается когезионная и адгезионная прочность покрытий.

Лазерное и электронно-лучевое упрочнение нанесенных покрытий дает возможность на порядок повысить прочность их сцепления с основой за счет оплавления, а также увеличить твердость и прочность напыленного металла путем создания упорядоченной мелкоблочной структуры. Повышение качества покрытий модифицированием нанесенного материала можно также производить ионно-лучевой обработкой, сущность которой заключается в бомбардировке поверхности пучком ионов и легировании металла практически любыми химическими элементами. Изложенное выше показывает, что с целью повышения качества покрытий процесс их нанесения идет по пути усложнения за счет введения дополнительных технологических мероприятий и обработок. Это, безусловно, положительная тенденция в развитии процесса нанесения покрытий, хотя приводит к некоторому удорожанию технологии восстановления.

Одним из путей развития технического потенциала авторемонтных предприятий является применение наряду с традиционными новых экономичных способов напыления, обеспечивающих высокое качество ремонтно-восстановительных работ. В этом отношении очень перспективным является газодинамический способ напыления покрытий. Этот способ применяют для восстановления геометрических размеров изношенных деталей; для заделки прогаров, коррозионных повреждений, промоин в головках блоков цилиндров и в самих блоках; для ремонта трещин и прогаров в камерах сгорания и других узлах; для герметизации зон утечки в системах автомобильных кондиционеров; для устранения дефектов в радиаторах, изготовленных из различных металлов; для нанесения антикоррозионных металлических покрытий на отдельные участки (например, на сварные швы) кузова и различных агрегатов.

Газодинамическое напыление относится к «холодным» динамическим способам нанесения покрытий, так как в процессе напыления частицы порошкового материала не нагреваются выше температуры 200…300°С, т. е. находятся в твердом состоянии. При этом процесс наращивания покрытий не требует применения горючих или опасных газов.

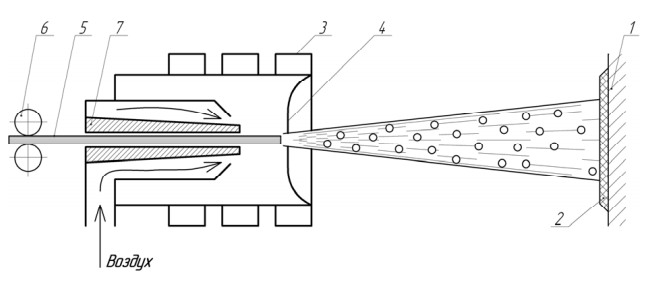

Газодинамический способ напыления основан на использовании высокой кинетической энергии напыляемых частиц, разгоняемых до сверхзвуковой скорости (свыше 700 м/с) газовым потоком. В большинстве случаев для ускорения частиц используют очищенный сжатый воздух. Он подается под высоким давлением (0,6…1,0 МПа) на вход сверхзвукового сопла (рис. 56). Для увеличения скорости воздушного потока и, следовательно, скорости частиц напыляемого порошка подводимый воздух подогревается нагревательными элементами до температуры 300…400°С. Напыляемый материал через отверстие, находящееся вблизи выхода из сопла, под действием инжекторного эффекта попадает в поток воздуха и переносится им к восстанавливаемой поверхности. При соударении частиц порошка металла, обладающих огромной кинетической энергией, с поверхностью детали происходят своего рода микровзрывы, в результате которых частицы достаточно сильно деформируются и внедряются в основной металл. Внедрившиеся в поверхность заготовки частицы подвергаются дополнительным ударам со стороны следом летящих частиц, которые вызывают дополнительную пластическую деформацию, перемещающую их еще глубже в основной металл.

Рис. 56. Схема газодинамического напыления: 1 – восстанавливаемая деталь; 2 – покрытие; 3 – нагревательные элементы

В случае напыления порошка, состоящего из двух компонентов, один из которых – пластичный металл, а второй – твердый материал (например, керамика), более твердые частицы благодаря эрозионному воздействию очищают поверхность исходной заготовки от загрязнений и увеличивают степень деформации пластичных частиц порошка, повышая тем самым в 1,5…2 раза адгезионные свойства покрытия.

Газодинамический способ позволяет получить плотные композиционные покрытия, обладающие высокой износостойкостью и прочностью.

На практике способ газодинамического напыления покрытий реализуется промышленными установками «Димет», разработанными Обнинским центром порошкового напыления, которые благодаря возможности локализованного напыления позволяют во многих случаях исключить аргонодуговую сварку для устранения различных дефектов.

Преимущества газодинамического напыления:

- процесс напыления происходит на воздухе при обычных условиях;

- процесс напыления не сопровождается опасными излучениями и агрессивными выделениями;

- возможность получения износостойких композиционных покрытий;

- возможность получения покрытий с высокой плотностью и статической прочностью;

- возможность получения покрытий с высокой прочностью сцепления с основным металлом;

- малый нагрев восстанавливаемой детали (температура на поверхности не превышает 150°С), который не приводит к образованию значительных деформаций;

- отсутствие высокотемпературных потоков и, как следствие, отсутствие окисления материала покрытия.

В настоящее время в ремонтную практику начинают внедряться новые методы нанесения покрытий, среди которых выделяются электрофизические способы получения тонких покрытий, обладающих повышенной износо-, жарои фреттингстойкостью. Среди них выделяются вакуумные ионно-плазменные методы. Они основаны на плазмо-химических реакциях наносимого материала с ионами рабочего газа или специально вводимых в рабочую камеру добавок.

Одним из самых известных электрофизических способов является способ КИБ (способ получения ионно-плазменных покрытий путем конденсации вещества из плазменной фазы в условиях ионной бомбардировки), применяется для повышения износостойкости поверхностей деталей, работающих в условиях трения скольжения. Он реализуется на установках марки «Булат» с помощью плазменных ускорителей и электродуговых испарителей, принцип действия которых основан на едином методе генерации вещества. Электродуговые испарители и плазменные ускорители, позволяющие получать высокую степень ионизации (близкую к 100%) плазменного потока, наиболее эффективны при нанесении тугоплавких материалов.

Основным недостатком электродуговых испарителей является наличие в плазме микрочастиц в виде капель и твердых осколков материала катода – так называемой «капельной фазы». Для отделения капельной фазы от плазменного потока применяют систему его сепарирования, позволяющую получать покрытия без микроскопических дефектов, обусловленных наличием в исходной плазме макроблоков материала катода.

Процесс нанесения покрытий включает предварительную ионную очистку поверхности и конденсацию покрытия.

Очистка поверхности исходной заготовки осуществляется бомбардировкой ее ионами плазмообразующего материала катода, дополнительно ускоренными благодаря приложенному к заготовке отрицательному потенциалу порядка 1…2 кВ. Ионы материала катода, образующиеся в результате электродугового разряда, ускоряются под действием высоковольтного потенциала и выбивают с очищаемой поверхности атомный поверхностный слой. При ионной очистке происходит интенсивное распыление, травление, активация поверхностных слоев, что обеспечивает высокую адгезию покрытия к специально подготовленной поверхности детали.

Конденсация покрытия начинается после ионной очистки при снижении потенциала подложки до 25…200 В. В рабочую камеру подается легирующий газ (например, азот), в атмосфере которого и происходит осаждение испаряемого материала катода. В результате взаимодействия материала катода с атомами легирующего газа на поверхности детали образуется покрытие, содержащее нитрид материала катода, например, нитрид титана TiN. Свойства получаемых покрытий зависят от технологических параметров процесса осаждения: температуры подложки при конденсации; давления активного газа; энергии и плотности потока ионов. Изменяя эти технологические параметры, можно получить разный состав и структуру покрытия.

Необходимо отметить, что при напылении способом КИБ толщина покрытия растет практически прямо пропорционально времени конденсации. Оптимальная толщина покрытия составляет 6…8 мкм. При этом получают ровные и гладкие покрытия, изменяющие исходную точность размеров детали не более чем на 0,2…0,5 мкм. Восстановление ионно-плазменными покрытиями изношенных плунжеров насосов высокого давления позволяет повысить их износостойкость в 5…8 раз.

Однако при эксплуатации деталей с ионно-плазменными покрытиями в условиях знакопеременных и ударных нагрузок происходит разрушение контактных поверхностей. Это обусловлено высокой твердостью покрытий. Поэтому наряду с высокой твердостью покрытия должны обладать достаточным запасом пластичности и вязкости. Сочетание этих свойств может быть достигнуто последовательным нанесением нескольких слоев из соответствующих материалов.

Детонационный способ применяется для восстановления изношенных поверхностей коренных и шатунных шеек коленчатых валов двигателей внутреннего сгорания, а также любых тел вращения. Этим способом можно наносить износостойкие покрытия на внешние поверхности цилиндрических деталей диаметром до 1000 мм и на внутренние поверхности диаметром более 15 мм. Особенно эффективен способ для нанесения покрытий на детали сложной конфигурации, которые работают в условиях ударных нагрузок, больших давлений, высоких температур и агрессивных сред.

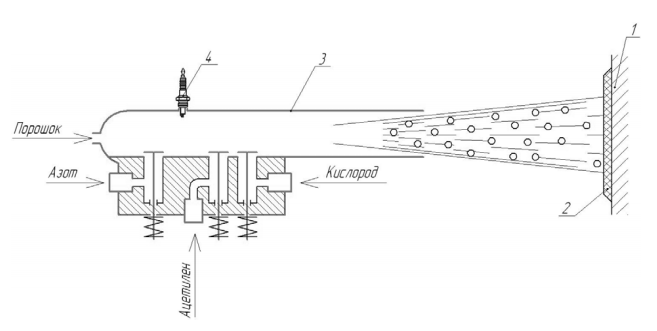

При детонационном напылении для нагрева и разгона напыляемого порошкового материала используют энергию газового взрыва. Покрытие наносят детонационной пушкой (рис. 57), в водоохлаждаемый ствол которой подается взрывчатая газовая (например, ацетиленокислородная) смесь и впрыскивается напыляемый порошок. Ацетиленокислородная смесь воспламеняется при помощи электрического импульса свечи зажигания, и детонационная волна перемещается по стволу, нагревая порошковый материал до температуры 4000°С и разгоняя частицы до скорости 800…1000 м/с.

Рис. 57. Схема детонационного напыления: 1 – восстанавливаемая деталь; 2 – покрытие; 3 – ствол; 4 – свеча зажигания

При нанесении покрытия этим способом нагрев обрабатываемой детали, совершающей поступательное или вращательное движение, не превышает 250°С и не приводит к значительным деформациям.

Необходимо отметить, что один только взрыв (цикл) ацетиленокислородной смеси, который продолжается в среднем 0,23 секунды, позволяет нанести на поверхность детали слой толщиной не более 0,007 мм. Поэтому более толстые покрытия (0,4…1,0 мм) получают путем проведения серии последовательных взрывов. При соударении с большой силой частиц порошка с поверхностью детали образуются мостики микросварки, которые позволяют получить высокую прочность сцепления покрытия с подложкой.

Для детонационного напыления применяют порошки из карбидов титана и вольфрама, оксидов алюминия и хрома, а также порошки кобальта, хрома, титана и вольфрама. Многослойные покрытия из этих порошков имеют большую твердость, малую пористость (1%) и очень высокую износостойкость.

Детонационный способ за счет формирования поверхностного слоя с особыми свойствами позволяет существенно повысить эксплуатационный ресурс восстановленных деталей.

Поверхностное легирование позволяет восстанавливать отдельные изношенные участки детали и поверхность изделия в целом. Высокие эксплуатационные свойства восстановленных поверхностей обеспечивают их работу в самых тяжелых условиях нагружения. Возможность управления при легировании элементным составом покрытия позволяет значительно сэкономить дорогостоящие присадочные материалы.

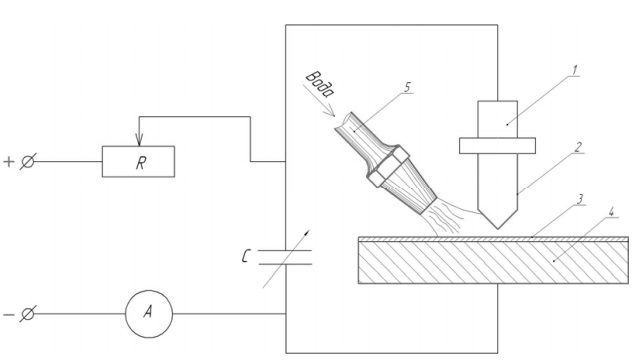

Одним из простых и доступных с технологической точки зрения способов поверхностного легирования является электроискровой. Он основан на использовании импульсных электрических разрядов между электродами в газовой среде. Сущность процесса состоит в том, что в межэлектродном зазоре происходит разрушение легирующего материала анода, а продукты разрушения (эрозии) переносятся на восстанавливаемую деталь, которая является катодом (рис. 58). При правильном выборе материала анода на поверхности исходной заготовки в результате обработки образуется упрочненный слой высокой твердости и износостойкости.

Процесс электроискрового легирования ведется на низком (4…9 В) напряжении переменного тока под слоем воды или с подачей воды в зону нанесения покрытия. В качестве источника тока используют сварочные трансформаторы с секционированной вторичной обмоткой, что позволяет обеспечивать ступенчатое изменение напряжения, необходимое для работы на разных (мягких и жестких) режимах.

Рис. 58. Схема электроискрового нанесения покрытия: 1 – графитовая пластина; 2 – электрод (анод); 3 – упрочняемая поверхность; 4 – исходная заготовка (катод); 5 – сопло для подачи воды

При электроискровом легировании происходят следующие физические процессы:

- перенос материала электрода, находящегося в газообразном состоянии в разрядном промежутке, на поверхность заготовки;

- диффузия металла анода (упрочняющего электрода), находящегося в газообразном состоянии, в расплав металла катода (упрочняемой детали) в месте разряда;

- образование твердых растворов и мелкодисперсных карбидов в результате быстрого затвердевания жидкой фазы и точечной закалки с огромными скоростями охлаждения.

Среди достоинств электроискрового легирования, таких как локальность, малый расход энергии, отсутствие объемного нагрева детали (глубина термического воздействия на материал детали составляет 0,8…1,0 мм), следует отметить простоту процесса и, как следствие, поддержание технологических параметров обработки на оптимальном уровне. Однако для восстановления поверхностей трения электроискровая обработка применяется редко, поскольку образующаяся шероховатость не удовлетворяет требованиям, предъявляемым к сопрягаемым поверхностям. К недостаткам также можно отнести и то, что легированный слой имеет диффузионный характер и его характеристики в значительной мере определяются свойствами материала подложки. Поэтому износостойкие покрытия, нанесенные на пластичную подложку, отличаются недолговечностью вследствие их высокой хрупкости.