Содержание страницы

- 1. Технология паротеплового воздействия на пласт (ПТВ)

- 2. Технология паровоздушного воздействия на пласт (ПВВ)

- 3. Технология термоциклического воздействия паром на горизонтальных скважинах (ТЦВ)

- 4. Технология воздействия методом низкотемпературного окисления (НТО)

- 5. Технология термоциклического воздействия парогазом (ТЦВП)

- 6. Технология внутрипластового горения (ВГ)

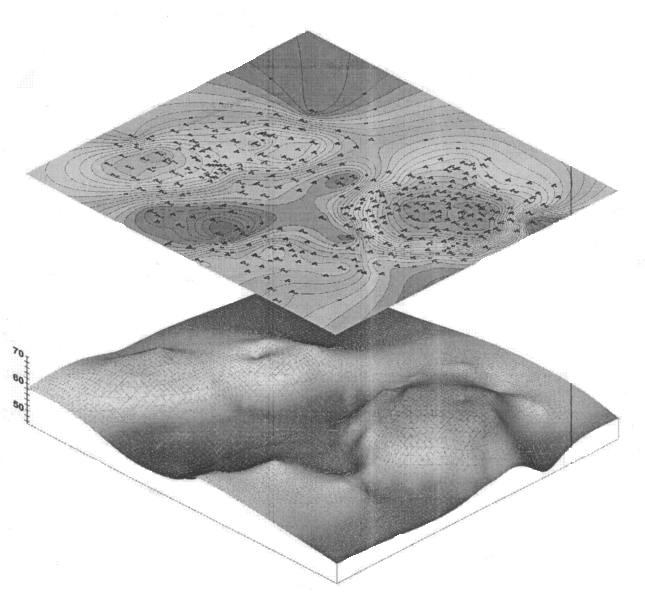

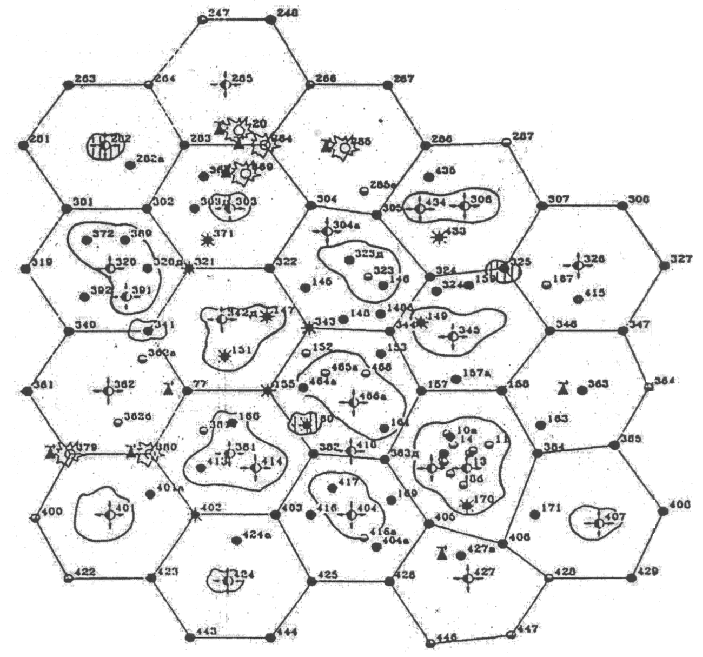

Мордово-Кармальское месторождение, промышленная разработка которого началась с 1986 года. Оно состоит из трех продуктивных залежей куполообразной формы (рисунок 4). На начальном этапе эксплуатации в разработке находилась Юго-Восточная залежь, разделенная на несколько технологических ячеек по семиточечной схеме, которые эксплуатировались методом внутрипластового горения, инициированного путем закачки парогазовой и паровоздушной смеси через (центральную) нагнетательную скважину каждой ячейки (рисунок 5).

В ходе относительно длительной эксплуатации этой залежи значительное количество природного битума было извлечено (более 40% от НИЗ), что сопровождалось постепенным падением продуктивности эксплуатационных скважин, и в последствии — прорывом нагнетаемого воздуха к забоям добывающих скважин и ростом в них обводненности продукции.

Основной причиной этих явлений явилось ухудшение охвата объема пласта воздействием в границах отдельной технологической ячейки. Учитывая данное обстоятельство, а также отставание темпа эксплуатации от планового, необходимо было найти способ увеличения охвата пласта воздействием и предотвращения, либо полной ликвидации неконтролируемого прорыва нагнетаемого агента (воздуха) к забоям добывающих скважин.

Для успешного применения любого метода добычи необходимо обеспечить уменьшение вязкости продукции и увеличить тем самым подвижность нефти. Это достигается, как правило, за счет применения термических методов добычи. Из сопоставления фактических геолого-физических параметров месторождения природных битумов с критериями применимости методов внутрипластового горения (ВГ) и паротеплового воздействия (ПТВ) следует, что Мордово-Кармальское месторождение по своим характеристикам соответствует залежам, разработка которых возможна методами ВГ и ПТВ .

Рисунок 4 – Структурная карта Мордово-Кармальского месторождения

Рисунок 5 – Технологии, осуществляемые на Юго-Восточном куполе Мордово-Кармальского месторождения [3]

В таблице 5 приведены критерии применимости технологий ПТВ и ВГ для Мордово-Кармальского месторождения.

Таблица 5. Критерии применимости технологий ПТВ, ВГ и фактические данные по Мордово-Кармальскому месторождению [3].

| Параметры | Технология ПТВ | Технология ВГ | Фактические данные |

| Вязкость нефти, мПас | >30 | >30 | 3000 |

| Проницаемость, мкм2 | >0,1 | >0,1 | 0,52 |

| Пористость, доли ед. | >0,18 | >0,18 | 26-33 |

| Эффективная нефтенасыщенная толщина, м | >6 | >6 | 8,6 |

| Глубина залегания, м | <1200 | <2000 | 100 |

| Нефтенасыщенность, доли ед. | >0,5 | >0,5 | 0,6-0,78 |

| Тип коллектора | Терригенный, карбонатный | Терригенный | Терригенный |

| Текущие запасы нефти, млн. т | >1 | >1 | 3,56 |

Была составлена первая технологическая схема опытно-промышленной разработки Мордово-Кармальского месторождения битумов тепловыми методами, согласно которой предусматривалось выделение двух опытных участков и испытание двух методов: ВГ и ПТВ. Разбуривание месторождения осуществлялось сначала по обращенной пятиточечной сетке, а затем по обращенной семиточечной сетке 100×100м. В течение 1975-1978 гг. осуществлялось разбуривание участков, испытание скважин, подготовка их к промысловым экспериментам, рассматривались вопросы и подходы к инициированию горения и закачке пара.

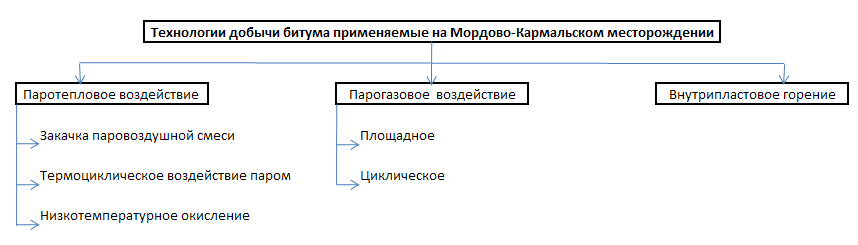

1978 год следует считать годом введения Мордово-Кармальского месторождение природных битумов в опытно-промышленную разработку. За более чем 30-ти летнюю историю разработки месторождения на нем опробовано множество технологий, которые представлены в виде упрощенной блок-схемы на рисунке 6.

Рисунок 6 — Упрощенная блок-схема технологий применявшихся на Мордово-Кармальском месторождении [4].

1. Технология паротеплового воздействия на пласт (ПТВ)

Пар обладает высокими термодинамическими характеристики, в первую очередь — высоким теплосодержанием, что обеспечивает ускоренный темп ввода в пласт тепловой энергии, снижение теплопотерь в кровлю и подошву пласта. Закачка пара в нефтяной пласт сопровождается совокупностью различных внутрипластовых процессов, позволяющих снижать вязкость нефти, увеличивать коэффициенты охвата и вытеснения и повышать нефтеотдачу пласта, снижая сроки разработки объекта. Традиционный способ паротеплового воздействия на нефтяной пласт представляет собой закачку расчетного объема пара через нагнетательные скважины, создание тепловой оторочки и последующее продвижение ее по пласту в сторону добывающих скважин закачиваемой не нагретой водой.

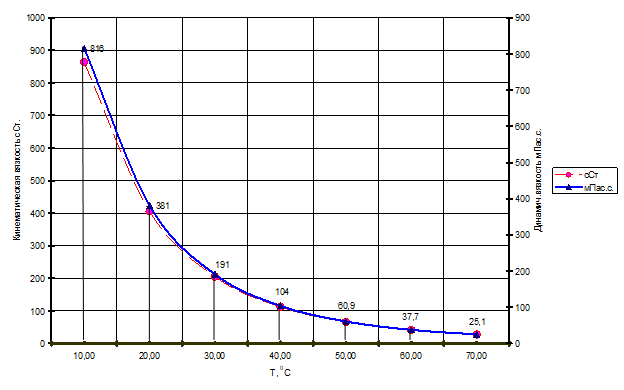

Механизм извлечения нефти из пласта при нагнетании в него горячего рабочего агента основывается на изменениях свойств нефти и воды, содержащихся в пласте, в результате повышения температуры. С повышением температуры вязкость нефти и ее межфазовое отношение понижаются, а упругость паров повышается, что благоприятно влияет на нефтеотдачу (см. рис. 7).

Рисунок 7 — Зависимость вязкости битумной нефти от температуры

В качестве рабочего агента применяются преимущественно водяной пар и горячая вода. Они характеризуются высокой удельной теплоемкостью и хорошими нефтевытесняющими способностями.

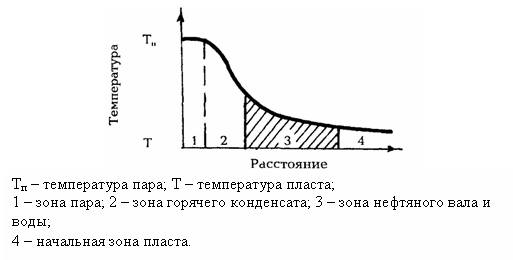

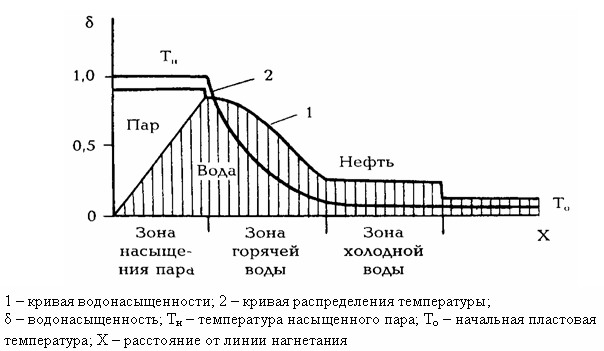

При ПТВ в пласте образуются три характерные зоны (рис. 8): зона вытеснения нефти паром (1), зона горячего конденсата (2), зона нефтяного вала и воды (3), где реализуется механизм вытеснения нефти водой в неизотермических условиях и зона, не охваченная тепловым воздействием (4). В этой зоне происходит вытеснение нефти водой пластовой температуры. Процессы, происходящие в каждой из этих зон, испытывают взаимное влияние. Создается также несколько температурных зон потока флюида (рис. 9). Относительные размеры указанных зон зависят от теплофизических свойств пород и жидкостей, темпа нагнетания теплоносителя, его параметров и других характеристик.

Рисунок 8 — Схема процесса вытеснения нефти паром

Обозначения: Тп — температура пара; Т — температура пласта; 1 — зона пара; 2 — зона горячего конденсата; 3 — зона нефтяного вала и воды; 4 — начальная зона пласта.

Рисунок 9 — Профиль распределения температуры при паротепловом воздействии [4]

Обозначения: 1 — кривая водонасыщенности; 2 — кривая распределения температуры; δ — водонасыщенность; Тн — температура насыщенного пара; Т0 — начальная пластовая температура; X — расстояние от линии нагнетания.

Вязкость нефти резко снижается с увеличением температуры, особенно в интервале 20-80°С. Так как дебит нефти обратно пропорционален ее вязкости, то производительность скважин может быть увеличена в 10-30 раз и более.

Наиболее высокая скорость снижения вязкости отмечается при начальном увеличении температуры. При достижении определенной температуры снижение вязкости замедляется (рисунок 7).

Высоковязкие нефти со значительной плотностью обладают большим темпом снижения вязкости. С повышением температуры вязкость нефти уменьшается более интенсивно, чем вязкость воды, что также благоприятствует повышению нефтеотдачи.

Анализ технологической эффективности паротеплового воздействия показал, что оно обладает рядом недостатков, а именно:

— Толщина водяного слоя (если залежь имеет подошвенную воду) существенно влияет на успешное применение паротеплового воздействия. Если отношение толщины водонасыщенного слоя к нефтенасыщенному превышает величину 0,2, то в таких пластах не рекомендуется проведение ПТВ.

— Наличие в продуктивном пласте водонасыщенных пропластков является нежелательным, так как при смешивании пластовой воды с конденсатом пара повышается проводимость для воды и происходит обводнение добываемой продукции.

— В неоднородных пластах (Кр> 0,2 доли ед.) пар будет перемещаться через зоны с высокой проницаемостью, и обходить более продуктивные зоны, уменьшая охват пласта по площади и толщине.

— В процессе паротеплового воздействия имеет место нежелательное влияние высокой температуры на обсадные трубы, НКТ и другое внутрискважинное оборудование. Поэтому нагнетательные скважины должны заканчиваться и обустраиваться с учетом работы при высоких температурах.

К недостаткам ПТВ относятся также разрушение скелета пласта и вынос больших объемов песка в скважину, а также образование стойких эмульсий с некоторыми типами нефтей.

— Гравитационный эффект может привести к тому, что паром будет охвачена только верхняя часть пласта. Низкие темпы закачки пара невыгодны с экономической точки зрения. Поскольку нерациональные потери теплоты пропорциональны перепаду температур и времени.

Хотя при закачке пара повышается давление вблизи скважины, однако этот эффект с расстоянием вглубь пласта быстро исчезает, так как при охлаждении пар, заполнивший поровое пространство пласта, превращается в конденсат, объем которого в сотни раз меньше объема пара, в результате чего происходит снижение пластового давления на границе радиуса питания. Что приводит к потере накопленной пластовой энергии и ухудшению эффективности процесса вытеснения нефти.

2. Технология паровоздушного воздействия на пласт (ПВВ)

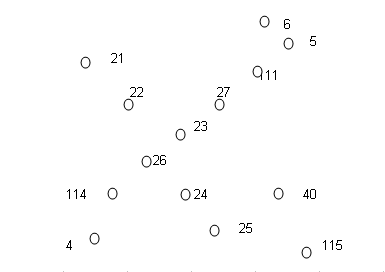

Испытание метода площадного вытеснения нефти путем закачки паровоздушной смеси проводилась в 1978-1981 гг. на пятиточном элементе скв. 23 (50×50 м) (Рисунок 10).

Рисунок 10 — Схема уплотненного участка скважин Северного купола Мордово- Кармальского месторождения. [4]

Опытные работы проводились по следующей технологии:

- закачка пара и воздуха в центральную нагнетательную скв. 23;

- одновременно отбор продукции из добывающих скважин 21, 25, 111, 114;

- выдержка нагнетательной скв. 23 в течение 7 суток для термокапиллярной пропитки пласта;

- закачка пара и воздуха в эксплуатационные скважины для увеличения охвата по площади и создания сообщаемости между скважинами участка и одновременный отбор продукции из скв. 23.

Всего на участке было закачано 31,982 тыс. т пара и 1768 тыс. м воздуха. Добыто из скважин элемента 1635,0 т жидкости, в том числе 762,3 т битума плотностью 953 кг/м и вязкостью 1191 мПас. Обводненность продукции составила 53,3%. В ходе работ содержание углекислого газа изменялось от 1,8 до17,4% объемных, кислорода от 0,2 до 18,6% объемных. Максимальная температура зафиксирована в скв. 23 на уровне плюс 209°С. Наибольшее количество нефти получили при обработке пластов в скважинах 23, 111. 114. Лучший результат получен на скв. 21, добыча по которой составила 60,5 % от всей добычи с участка. Удельный расход на тонну добытого битума составил 41,9 т пара и воздуха — 2,3 тыс. м3. На эффективности опытных работ сказались отклонения от заданного технологического режима. Так нерегулярная закачка пара парогенератором, вырабатывавшим пар с низкой степенью сухости, привела к тому, что практически обработка пласта проводилась горячей водой, а это не могло не повлиять на качество проведения испытания. При выходе парогенератора из строя обработка пласта в 1981 г. велась в основном воздухом.

В 1979 г. проводились работы по добыче нефти путем закачки пара и воздуха через скв. № 38 в подошвенную часть пласта с одновременным отбором продукции из кровли пласта расположенной рядом скв. 102. Закачка пара велась с расходом 24 т/сут., воздуха — 2,88 тыс. м3/сут. при давлении нагнетания 2,6-2,9 МПа. Всего было закачано 1703 т пара и 242,7 тыс. м3 воздуха. В первый месяц эксплуатации скв. 102 продукция была сильно обводненной, что было обусловлено высокой обводненностью подошвенной части пласта. Всего было добыто 17,2 т битума. Обводненность добываемой продукции изменялась от 51 до 99%, в среднем составила 81,3%. Удельный расход пара на тонну добытой нефти составил 99,0 т, воздуха — 14,1 м3, что практически было в два раза больше, чем в случае ячейки скв. № 23.

3. Технология термоциклического воздействия паром на горизонтальных скважинах (ТЦВ)

Данная технология была рекомендована РНТЦ ВНИИнефть для начальной отработки площадной закачки пара, когда необходимо создать гидродинамическую связь между нагнетательной и эксплуатационной скважиной.

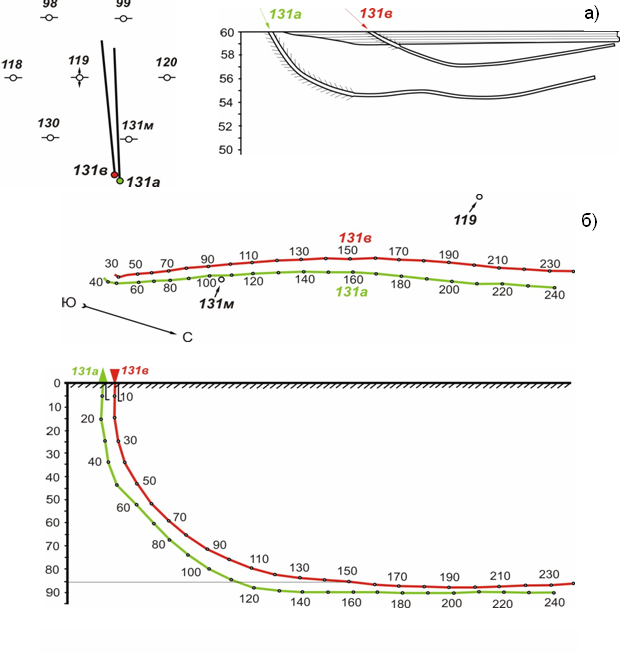

Для промысловых испытаний возможности добычи тяжелой нефти горизонтальными скважинами на северном куполе Мордово-Кармальского месторождения тяжелой нефти был выбран опытный участок – семиточечный элемент с центральной нагнетательной скв. 119, где в 1999 г. были пробурены две горизонтальные скважины, расположенные одна над другой на расстоянии 8 м (рисунок 11). Глубина залегания нефтенасыщенного коллектора по вертикальным скважинам элемента составляет 82,6-85,2 м

Вначале была пробурена добывающая горизонтальная скв. 131а, а затем на расстоянии от 2 до 4 м над горизонтальным стволом этой скважины был пробурен горизонтальный ствол нагнетательной скв. 131в непредусмотренным проектом значительным смещением влево от 6 до 8 м. на рис. 11 представлены проекции горизонтальных скважин на вертикальную и горизонтальную плоскости. Длина горизонтального участка скважин в продуктивном пласте в среднем в пласте составляет 100 м.

Рисунок 11 — Проекция горизонтальных скважин 131а и 131в, расположенных в северо-восточной прикупольной части Мордово-Кармальского месторождения на горизонтальную и вертикальную плоскости (а — проектная, б — фактическая). [4]

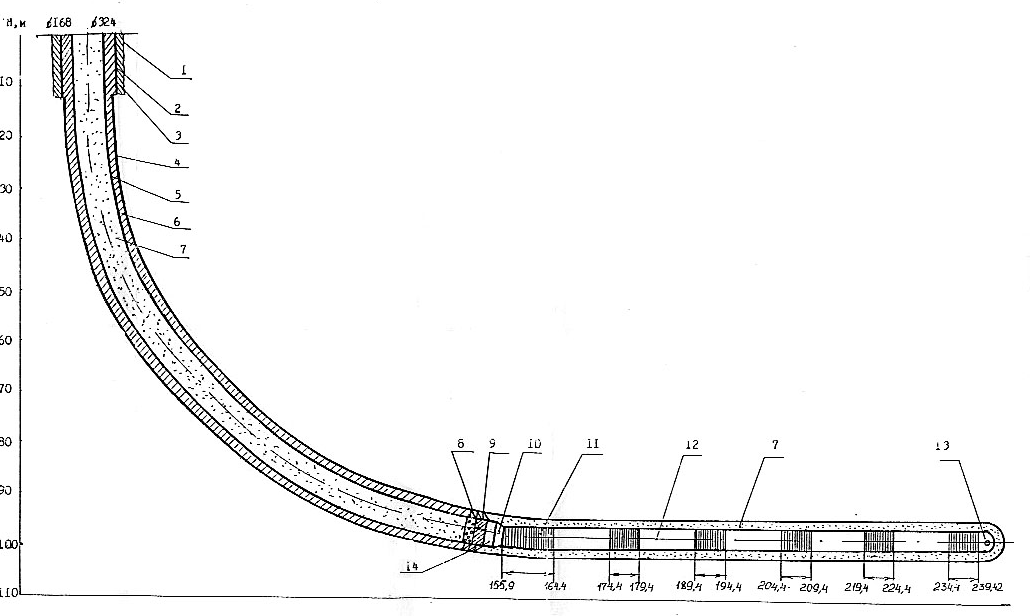

Конструкция нагнетательной горизонтальной скважины 131в представлена на рисунке 12.

Воздух закачивался по затрубному пространству параллельно закачке с целью предотвращения нагрева обсадной колонны и повышения запаса упругой энергии в пласте, обеспечивающей в дальнейшем приток продукции из пласта в скважину. Расход пара по годам на добычу битума менялся резко – от 1,3 до 22,7 т/т, что связано с прогревом пласта в начальный период освоения до выхода на стабильный режим работы скважин.

Рисунок 12 — Конструкция нагнетательной горизонтальной скважины 131в.

Обозначения: 1 — скважина Ø — 393мм; 2 — направление Ø — 324мм ; 3 — цементный камень; 4 – скважина Ø – 215 мм; 5 — обсадная колонна Ø -168 мм ; 6 — цементный камень; 8 — муфта 2-х ступенчатого цементирования; 9 — манжета; 10 – переходник 146х114%; 11 — фильтр проволочный; 12 — обсадная колонна Ø -114мм; 13 — башмак ; 14 — переходной патрубок.

По результатам проведенных термогидродинамических исследований было выявлено влияние закачки пара на вертикальную скв. 119, которая была механизирована и введена в эксплуатацию в октябре 2001 г с дебитом 0,1 т/сут по битуму и обводненностью 80,0%. С 2001 г. из этой скавины было добыто 716 т битума и 2808 т жидкости, за 2005 г. – соответственно 258 и 1013 т.

Дебит скважины №119 по битуму в течение года изменялся в пределах 0,3-1,8 т/сут. Среднесуточный дебит составил 0,9 т по битуму и 3,4 т жидкости. Среднегодовая обводненность добываемой продукции равна 74,5 %.

Вертикальная добывающая скважина 131м была введена в эксплуатацию в июне 2002 г. с дебитом 0,5 т/сут. по битуму и обводненностью 22,0 %. К концу 2002 г. дебит скважины возрос до 0,68 т/сут., обводненность добываемой продукции снизилась до 5-12 %.

В июле 2003 г. была механизирована и введена в эксплуатацию добывающая скв. 120 с дебитом 0,6 т/сут. по нефти и обводненностью 71,8 %. Добыча по скважине составила 217 т по битуму и 918 т по жидкости.

После закачки пара в верхнюю горизонтальную нагнетательную скважину, с последующей выдержкой для термокапиллярной пропитки, горизонтальная добывающая скважина пускается в работу. Обводненность добываемой продукции в начальный период отбора достигает порядка — 90%, потом резко снижается до 5-20% и в последующем вновь растет до 90%. Это связано с тем, что основная часть нагретого ПБ из-за горизонтального смещения ствола нагнетательной скважины относительно ствола нижней добывающей скважины не притекает к призабойной зоне этой скважины. В результате после пуска добывающей скважины отбирается лишь часть подвижного битума и идет добыча продукции с большой обводненностью, из-за большой подвижности воды образовавшейся из сконденсировавшегося пара.

Таким образом, значительное смещение горизонтальных скважин друг от друга предопределило малую технологическую эффективность процесса, так как дебит битума не превышал 6 т/сут, а расход пара в среднем составлял 4,5 т на 1 тонну битума. Обводненность за все время эксплуатации добывающей горизонтальной скважины выросла с 10 до 96 %. Кроме того оказалось, что винтовой насос, установленный в скв. 131а не был рассчитан для работы в скважине, имеющей большой угол кривизны, что привело к частым обрывам штанг и выходу из строя самого насоса.

В настоящее время в вертикальный участок СКВ. 131а спущен экспериментальный насос РНТЦ ВНИИнефть, позволяющий вести закачку пара. Насос работает стабильно благодаря тому, что на сегодняшний день обводненность продукции скв. 131а составляет 98%. В случае падения обводненности существует вероятность срыва подачи из-за забивания клапанов насоса асфальто-смолистыми веществами.

Специалистами ОАО «РНТЦ ВНИИнефть», ТатНИПИнефть, а также другими НИПИ в мире активно ведутся разработки погружных винтовых, штанговых и центробежных насосов адаптированных к условиям эксплуатации месторождений природных битумов и тяжелых нефтей. Эти насосы позволяют в течение длительного времени стабильно вести отбор высоковязкой продукции, а также закачку пара при термоциклическом воздействии, без подъема глубинно-насосного оборудования.

К основным достоинствам ТЦВ можно отнести: высокая скорость введения в пласт теплоты, благодаря высокому теплосодержанию пара; в случае горизонтальной скважины — высокая ее приемистость; возможность сочетания с другими термическими методами.

Опыт применения TЦB на Мордово-Кармальском месторождении выявил достоинства и недостатки технологии. К недостаткам относятся: вероятность высокого обводнения продукции скважин во время термокапиллярной пропитки из-за конденсации пара, что, в свою очередь, приводит к потере накопленной пластовой энергии; прогрев ограниченной части пласта, отсутствие рассредоточения тепла по площади; вынос песка; образование стойких водобитумных эмульсий.

4. Технология воздействия методом низкотемпературного окисления (НТО)

Метод низкотемпературного окисления (НТО) заключается в прогреве пласта паром или парогазом, последующей закачке воздуха для усилия окислительной реакции, затем осуществляется выдержка скважины для термопропитки, с последующим отбором продукции. Метод НТО позволяет увеличить дебит скважины и снизить расход парогазовой смеси с воздухом на единицу добываемой продукции.

Для осуществления технологии сначала в пласт закачивается смесь пара и воздуха. Затем в пласт закачивается воздух с расходом 300-350 м3/сут на 1 м пласта в течение 3-10 суток. После этого скважина ставится на выдержку для термокапиллярной пропитки и окислительных реакций на срок 5-10 суток. При стабилизации давления на устье скважину пускают в эксплуатацию.

Опытная эксплуатация скважин на Мордово-Кармальском месторождении с применением добычи битума методом НТО показала, что, начиная со второго цикла, эффективность данной технологии падает, из скважины начинает поступать газ, а приток пластовой жидкости уменьшается. После пуска скважины в эксплуатацию, битум, проходя через высокотемпературную зону, подвергается деструкции, и при отборе из пласта, поступают легкие фракции с небольшой вязкостью. По мере увеличение числа циклов в пласте накапливаются тяжелые остатки, которые приводят к забиванию пласта и скважины, в результате чего снижается ее производительность.

Всего на скважинах семиточечного элемента № 342 (321, 322, 343, 155, 77, 341) было проведено 10 полных циклов с различной продолжительностью циклов закачки и отбора. Обводненность продукции колебалась в пределах 22-54 % в начале и 71-98 % в конце цикла, максимальный дебит — соответственно в пределах 0,6-2,2 и 0,28-0,6 т/сут. Средний дебит по битуму составил 0,56 т/сут, обводненность — 18,0%. Удельный расход пара на тонну добытого битума изменялся в пределах 5,7-42,4 т, среднее значение за все циклы составило 20,3 т.

Технология НТО была сдана ведомственной комиссии в 1986 г. и в настоящее время не применяется, так как на ряде скважин Мордово-Кармальского месторождения, в течение месяца скважины выходили из строя из-за прогорания НКТ и забивания призабойной зоны скважины коксом. В настоящее время многие скважины, где испытывалась данная технология, не работают. С начала разработки с помощью данного метода отобрано 700 т природного битума.

В целом при применении на Мордово-Кармальском месторождении паровоздушного воздействия и его модификаций наблюдалось быстрое падение давления в пласте и снижение производительности скважины, кроме того, происходили рассеивание упругой энергии воздуха, насыщающего поровое пространство в удаленную зону пласта.

Строение Мордово-Кармальского месторождения относится к сложным: неоднородность пласта как по разрезу, так и по площади; наличие воды в теле залежи и подстилающей воды, малая глубина залегания, а следовательно и низкие пластовое давление и температура; высокая вязкость насыщающего пласт битума. Все эти условия негативно влияют на эффективность технологии паротеплового воздействия на данном месторождении. Так как в следствие закачки пара происходит смешивание пластовой воды с конденсатом пара, что увеличивая проводимость для воды, ведет к высокому обводнению добываемой продукции. А так же пар перемещаясь по более проницаемым пропласткам обходит интенсивнобитумонасыщенные участки коллектора, тем самым уменьшает охват пласта воздействием по площади и по толщине. Агрессивная среда под действием пара разрушает скелет породы, что ведет к выносу больших объемов песка в скважину. Все это ведет к выходу из строя глубинно- насосного оборудования, что увеличивает количество ремонтов скважины.

5. Технология термоциклического воздействия парогазом (ТЦВП)

Метод площадной закачки парогаза состоит в нагнетании в скважины смеси пара, азота и углекислого газа. Смесь получают сжиганием в камере сгорания углеводородного горючего. Воздух подают в камеру в соотношении, обеспечивающим полное сгорание топлива. Температура образующегося газа достигает 1900-2200°С. Поэтому пока он находится под большим давлением в него впрыскивают воду, за счет чего образуется пар. Температура парогазовой смеси зависит от количества содержащейся воды и может меняться в широком диапазоне (200-400°С).

Суть технологии площадного воздействия парогазом на пласт заключается в том, что в нагнетательную скважину непрерывно закачивается парогаз в объеме содержащегося в нем пара (в переводе на конденсат), равном поровому объему элемента. После этого переходят на закачку холодной воды с целью проталкивания созданной тепловой оторочки.

До начала площадной закачки парогаза необходимо произвести дренирование пласта путем обработки всех скважин методом циклического низкотемпературного окисления с использованием парогаза в качестве теплоносителя для прогрева пласта в первом цикле.

При обустройстве опытного участка необходимо предусмотреть обвязку всех скважин стационарным паропроводом для подачи парогаза. Подачу воздуха для проведения циклической обработки скважин методом низкотемпературного окисления можно вести от передвижного компрессора.

С целью защиты обсадной колонны от перегрева, нагнетание парогаза ведется по теплоизолированной колонне НКТ. Средняя производительность по парогазу составляет 2,8 т/час. Закачка парогаза по методу площадного воздействия проводилась на скважинах 23, 28, 30. реакция от закачки фиксировалась на скважины № 21, 25, 26, 41, 111, 114. Максимальный дебит фонтанным способом был получен из скважины 26 (1,6 т/сут).

В 1992 году закачка парогаза велась в скважины 23, 24, 40, 112 с помощью парогазогенератора У HI 11 -2/6 конструкции КАИ с номинальной производительностью 2т/час. Наибольшая реакция была получена на скважинах № 22, 25, 26, 27 . За 8 месяцев добыча битума из скважин № 26, 27 составила 74 т и 85 т соответственно. Средний дебит эксплуатационных скважин северного купола в августе 1993 года составил 0,2 т/сут, максимальный 0,5 т/сут зафиксирован в скважине № 22. Продукция, полученная из всех реагировавших скважин, была высокообводненной (более 70 %).

Суть технологии циклического воздействия парогазом на пласт заключается в прогреве призабойной зоны скважины парогазом, с последующей закачкой воздуха, с целью дальнейшего прогрева пласта за счет окислительных реакций кислорода воздуха с углеводородами пласта, выдержке скважины для термокалиллярной пропитки и отборе продукции фонтанным способом или с помощью насоса. По мере снижения дебита скважины и падения температуры в призабойной зоне закачка воздуха возобновляется и после некоторой выдержки скважины на реагировании производится последующий отбор продукции. Технологический цикл: закачка — выдержка скважины — отбор продукции повторяется неоднократно до снижения дебита ниже предельного. С помощью УНПГГ 2/6 ведется закачка 20-40 т парогаза. После закачки парогаза скважину останавливают на термокапилярную пропитку, периодически контролируя температуру на забое. При снижении температуры в интервале пласта до 70-90 °С скважину пускают на излив до момента его прекращения. После прекращения отбора осуществляется следующий цикл «Закачка-выдержка-отбор». Проведение процесса закачки и выдержки в добывающих скважинах предполагается осуществить в момент отбора продукции из нагнетательной скважины. При осуществлении операций закачки и выдержки в нагнетательной скважине добывающие скважины должны быть в режиме отбора.

Добыча тяжелой нефти с применением парогазового воздействия на пласт на Мордово-Кармальском месторождении осуществлялась в 1981–1995 гг. на Северном куполе.

В 1981–1982 гг. были проведены предварительные испытания парогазогенераторной установки, разработанной сотрудниками Казанского авиационного института, позволяющей получать парогаз с давлением от 2,0 до 15,0 МПа следующего состава – 40,2% пара, 11,2% углекислого газа и 48,6% азота. В качестве основного горючего использовался керосин. Источником воздуха для камеры сгорания установки являлась компрессорная станция ОВГ–2.

Испытания генератора были начаты 22 августа 1981 г. Закачка парогаза в нагнетательную скв. 38 осуществлялась при давлении 4,2 МПа со средней производительностью 0,5 кг/с (1,8 т/ч). В первые дни из добывающей скв. 102, расположенной в 7 метрах от нагнетательной, поступала вода (до 0,5 м3/сут.). Повышение температуры до плюс 51,30С было зафиксировано через 10 сут. В период с 22 августа по 15 октября было закачано 198 т парогаза при давлении на устье скважины до 4,0 МПа, температура закачиваемого агента изменялась от плюс 100 до плюс 4150С. За это время с добывающей скв. 102 было добыто 74,7 т битума со средней обводненностью 30,3%. Среднесуточный дебит по битуму составил 0,65 т. Этот цикл характеризуется тем, что в скв. 38 велась закачка парогаза, в последующие же два цикла для поддержания пластовой энергии закачивали только воздух.

Второй цикл продолжался с 16 октября по 10 ноября. За это время при давлении от 1,8 до 2,5 МПа было закачано 10,5 тыс. м3 воздуха, добыто 18,2 т битума при средней обводненности 30,1%. Средний дебит по битуму составил 0,6 т/сут. Пластовая температура в скважинах 38 и 102 составила соответственно плюс 38,4 и плюс 53,20С.

Третий цикл продолжался с 10 ноября по 31 декабря. За это время было закачано 23,1 тыс. м3 воздуха, добыто 27,32 т нефти при средней обводненность 31,7%. Средний дебит по битуму составил 0,53 т/сут.

Всего в 1981 г. в пласт было закачано 198 т парогаза и 33,6 тыс. м3 воздуха, добыто 120,18 т нефти имеющего вязкость 757–792 мПа·с, плотность – 944–951 кг/м3. Средняя обводненность продукции составила 30,6%, средний дебит по битуму – 0,65 т/сут. В 1982 г. закачка в скв. 38 не производилась, со скв. 102 было добыто 15,53 т битума со средней обводненностью 11,0%. Расход парогаза на 1 т отобранной битума на данном участке составил 1,46 т, а воздуха – 247,6 м3.

В 1982 г. проводилась циклическая обработка пласта парогазовоздушной смесью в скважинах пятиточечного элемента 23 со сторонами квадрата 50 м. Обработка скважин преследовала цель снизить начальную нефтенасыщенность призабойной зоны для создания гидродинамической связи между скважинами. Всего по элементу было закачано 544,6 т парогаза и 569,9 тыс. м3 воздуха, добыто 167,8 т битума.

Среднесуточный дебит одной скважины по битуму составил 3,2 т, максимальный – 7,3 т. Средняя обводненность продукции 28,1%. Плотность добытого битума – от 949 до 985 кг/м3, вязкость – 835–2464 мПа·с. Расход парогаза на 1 т отобранной жидкости на данном участке составил 3,2 т, воздуха – 3,3 тыс. м3.

Также проводились работы по обработке скважин 40 и 104, являющихся нагнетательными для пятиточечных элементов, с целью снизить начальную битумонасыщенность призабойной зоны для увеличения ее приемистости и уменьшения гидродинамического сопротивления для вытесняемой фазы. Добытый битум имел вязкость от 4652 МПа·с до пастообразного вида. По скважинам эффекта не получено, подача продукции прекратилась, шел только пар с газом. Кроме того, была предпринята попытка обработки пласта в скв. 30 путем закачки 50,1 т парогаза и 26,7 тыс. м3 воздуха, но в связи с низкой приемистостью закачку прекратили.

Испытания парогазового воздействия были продолжены в 1987–1995 гг. В 1987 г. производилась пробная закачка парогаза в скв. 23 от ППГГ–4/6 при температуре плюс 200–2350С и давлении на устье 2,9–4,3 МПа. Из-за прорыва парогаза между эксплуатационной и технической колоннами закачка была прекращена.

Нагнетание парогаза в 1989–1995 гг. осуществлялась новой модификацией парогазогенератора УНПГ–2/6 при давлении 2,3–3,1 МПа с темпом закачки в пределах 1,6–2,4 т/ч. Температура парогаза составляла от 180 до 2150С.

Закачка в скважины осложнялась, прежде всего, засорением призабойных зон скважин сажевыми частицами, образовавшихся в результате недостаточно полного сгорания топлива (дистиллята), что являлось недостатком парогазогенераторной установки, в результате чего происходило снижение приемистости скважины до ее полного прекращения. При длительной закачке парогаза в одну скважину происходил прорыв парогаза к забоям эксплуатационных скважин. По некоторым скважинам, в частности в скв. 109, отмечался уход нагнетаемой парогазовой смеси по заколонному пространству в нижележащий водоносный пласт. В этом случае закачка прекращалась, и скважина после проведения КРС переводилась под эксплуатацию.

Основной объем теплоносителя (79,2%) был закачан в скважины 23, 24, 40, 41, 111 и 112. Всего было закачано 36,598 тыс. т парогаза. За период испытания данной технологии было отобрано 8598 т жидкости, в том числе 3824 т битума. Наибольшая реакция была получена в скважинах 21, 22, 25, 26, 28а, 109 (77,1% отбора битума). Начальные дебиты по битуму добывающих скважин после начала воздействия составили 1,9–2,8 т/сут. Средний дебит эксплуатационных скважин опытного участка Северного купола за весь период проведения опытно-промышленных работ составил 0,5 т/сут. Максимальные дебиты по битуму были кратковременно получены из скважин 23 и 30 (5–6 т/сут). Удельный расход пара на тонну добытой нефти изменялся в пределах 2,2–12,0 т, среднее его значение за все циклы составило 8,6 т. Большие значения удельного расхода в последних циклах воздействия связаны с падением производительности закачки парогаза и выработанностью пятиточечного элемента. Обводненность добываемой продукции при этом составила 57,3%.

Опытно-экспериментальные работы по применению парогазотеплового воздействия на Северном участке подтвердили технологическую возможность добычи тяжелой нефти парогазотепловым способом. Однако данные опытно-промышленных работ оказались крайне противоречивыми и из-за этого не позволяют определить основные закономерности механизма вытеснения тяжелой нефти.

6. Технология внутрипластового горения (ВГ)

Внутрипластовое горение (ВГ) – процесс теплового воздействия, обеспечивающий поддержание и перемещение в нефтеносном пласте высокотемпературной зоны, тепло в которой образуется за счет экзотермических окислительных реакций между частью содержащейся в пласте нефти и кислородом воздуха. Наименование «внутрипластовое горение» является до некоторой степени условным, так как словом «горение» подчеркивается в общем представление о процессе только в смысле высокой эффективности реакций в высокотемпературной зоне (последняя может быть зоной горения или зоной экзотермических реакций при температурах ниже горения). Процесс ВГ имеет следующие разновидности:

1. По направлению движения высокотемпературной зоны (горения) и окислителя:

- прямоточный процесс ВГ, когда направления движения зоны горения и окислителя совпадают;

- противопоточный процесс, когда зона горения движется навстречу потоку окислителя.

2. По источнику топлива для поддержания окислительных реакций в пласте (горения):

– процесс ВГ без ввода в пласт дополнительного топлива;

– процесс ВГ с вводом в пласт дополнительного топлива, которое в определенных условиях компенсирует недостаток в образовании топлива непосредственно из пластовой нефти.

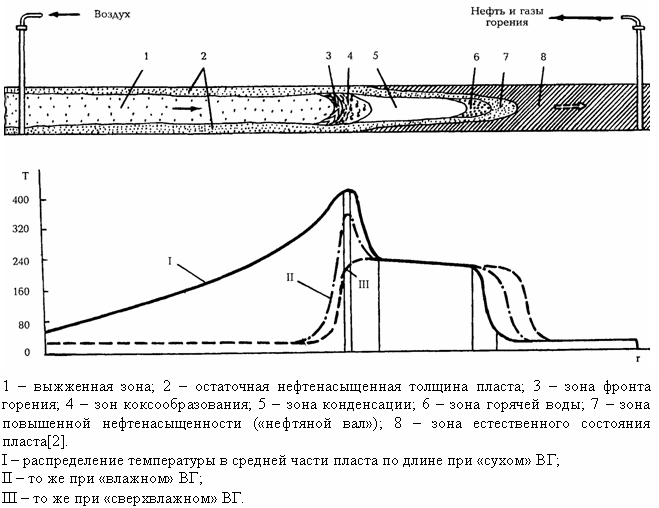

При добыче нефти с помощью ВГ в пласте протекают процессы массопереноса, теплопереноса и теплопередачи, химические реакции и фазовые превращения. Температура и профиль насыщения флюидами в пласте развиваются согласно зонам, представленным на рис. 13. Прямоточный процесс ВГ включает: выжженную зону, содержащую воздух; зону горения, содержащую кокс; многофазную зону, содержащую пар, газы, воду, легкие углеводороды; зону конденсации или трехфазную зону, содержащую газы, нефть, воду; зону нефтяного вала, содержащую нефть и газ; зону пласта, не охваченную воздействием.

Сущность метода внутрипластового горения и всех его модификаций (сухое прямоточное горение, влажное горение, сверхвлажное горение, противоточное горение и др.) сводится к созданию фронта горения непосредственно в пласте (призабойной зоне) с последующим продвижением его в сторону добывающих скважин.

Рисунок 13 — Схема распределения характерных зон и температуры при прямоточном внутрипластовом горении.

Обозначения: 1 – выжженная зона; 2 – остаточная нефтенасыщенная толщина пласта; 3 – зона фронта горения; 4 – зон коксообразования; 5 – зона конденсации; 6 – зона горячей воды; 7 – зона повышенной нефтенасыщенности («нефтяной вал»); 8 – зона естественного состояния пласта.

I – распределение температуры в средней части пласта по длине при «сухом» ВГ; II – то же при «влажном» ВГ; III – то же при «сверхвлажном» ВГ.