Содержание страницы

1. Физико-химические свойства нефти

Нефть относится к группе горных осадочных пород вместе с песками, глинами, известняками, каменной солью и др. В качестве сырья для производства различных видов топлива и масел нефть обладает рядом неоспоримых преимуществ, прежде всего высокой калорийностью (теплота сгорания нефти 43,7…46,2 МДж/кг), относительной простотой ее добычи, транспортирования и переработки. Среди других горючих ископаемых она имеет наивысшую теплотворную способность. Например, для подогрева котельной или другой установки нефти требуется значительно меньше, чем каменного угля.

Все горючие породы принадлежат к особому семейству, получившему название каустобиолитов (от греч. kaustos — горючий, bios — жизнь, lithos — камень, т.е. горючий органический камень). В химическом отношении нефть — сложная смесь углеводородов и углеродистых соединений. Она состоит из следующих основных элементов:

- углерод (84…87 %);

- водород (12…14 %);

- кислород, азот, сера (1…2 %); содержание серы может доходить до 3…5 %.

В нефти выделяют следующие части: углеводородную, асфальтосмолистую, парафины, серу и зольную. В каждой нефти имеется растворенный газ, который выделяется, когда она выходит на земную поверхность.

Таким образом, нефть и нефтепродукты представляют собой достаточно сложные смеси углеводородов и их гетеропроизводных. Анализ таких смесей с выделением индивидуальных соединений требует много времени. Поэтому в технологических расчетах при определении качества сырья, продуктов нефтепереработки и нефтехимии часто пользуются данными технического анализа. Последний состоит в определении некоторых физико-химических и эксплуатационных свойств нефтепродуктов. С этой целью используют методы, в комплексе дающие возможность характеризовать товарные свойства нефтепродуктов в различных условиях эксплуатации, связать их с составом анализируемых продуктов, дать рекомендации для наиболее рационального их применения. К таким методам относятся:

- химические, использующие классические приемы аналитической химии;

- физические — определение плотности, вязкости, температуры плавления, замерзания и кипения, теплоты сгорания, молекулярной массы, а также некоторых условных показателей;

- физико-химические — колориметрия, потенциометрическое титрование, нефелометрия, рефрактометрия, спектроскопия, хроматография;

- специальные испытания эксплуатационных свойств и состава анализируемых продуктов (определение октанового и цетанового числа моторных топлив, химической стабильности топлив и масел, коррозионной активности, температуры вспышки и воспламенения).

Нефть представляет собой вязкую, маслянистую жидкость с характерным запахом. Цвет ее зависит от растворенных в ней смол: темно-бурый, буро-зеленоватый, а иногда светлый, почти бесцветный. На свету нефть слегка флуоресцирует. Под действием ультрафиолетового света нефть светится голубым или желтобурым светом, это свойство используют при поиске нефти.

В состав нефти входит около 425 углеводородов и 320 гетеросоединений. Так как нефть представляет собой сложную смесь индивидуальных углеводородов, то она не имеет определенных физических констант, таких как температура кипения, температура застывания и др.

В среднем относительная плотность нефти колеблется от 0,82 до 0,90, однако более 80 % доказанных мировых запасов нефти относится к тяжелому типу, характеризующемуся высокой плотностью и большим содержанием асфальтенов, металлов (ванадий, никель) и серы (ярегская — 0,936…0,959; вынгинская — 0,911; караарнинская — 0,965). Имеется также нефть, плотность которой составляет 0,72…0,77 (марковская, скважина № 15 — 0,720; Северный Риштан — 0,770).

Кинематическая вязкость нефти редко превышает 40…60 мм2/с при 20 °С, что зависит от содержания в ней асфальтосмолистых веществ. В воде нефть не растворяется, поскольку она легче воды и образует на водной поверхности растекающиеся (до мономолекулярного слоя) пятна, а при интенсивном перемешивании образует стойкие, медленно расслаивающиеся эмульсии.

Содержание в нефти легких фракций сказывается на плотности больше, чем содержание смол, так как различие в плотности между легкими и средними фракциями больше, чем между средними фракциями и смолами. Так, нефть Советского месторождения имеет плотность 0,8400; выход легких фракций (до 240 °С) составляет 45 % (массовая доля), а остаток плотностью чуть больше единицы — 14 %. Западно-сургутская нефть имеет плотность 0,8922; выход легких фракций 43 %, а тяжелого смолистого остатка с плотностью 0,9824 — 38 %.

Молекулярная масса — важнейшая физико-химическая характеристика вещества. Для нефтепродуктов этот показатель особенно важен, ибо дает среднее значение молекулярной массы веществ, входящих в состав той или иной фракции нефти. Молекулярная масса нефтепродуктов широко используется для расчетов аппаратуры нефтеперерабатывающих заводов — это один из важнейших показателей, позволяющих сделать заключение о составе нефтепродуктов.

Молекулярная масса узких пятидесятиградусных фракций с одинаковыми пределами перегонки различных видов нефти имеет достаточно близкие значения.

При рассмотрении химических свойств нефти различают три вида ее состава:

- фракционный;

- групповой химический;

- элементный.

При атмосферном давлении и повышении температуры из нефти последовательно испаряются различные индивидуальные углеводороды. Фракция — химическая составная часть нефти с одинаковыми химическими или физическими свойствами (температурой кипения, плотностью, размерами), выделяемая при перегонке. В табл. 1 приведены интервалы температур, в которых выкипают общепринятые технологические фракции нефти.

После отгона фракций, выкипающих при температуре до 350 °С, остается вязкая темная жидкость, называемая мазутом. Температура перегонки мазутных фракций выше, чем температура их термического разложения, т.е. разрыва молекул на части под действием температуры. Разделить мазут на фракции можно только при пониженном давлении (4…6 кПа). Этот процесс, называемый вакуумным, позволил получить из мазута соляровые фракции (С12–С20), дистиллятные смазочные масла (легкие, средние и тяжелые), в том числе и базовые масла для двигателей внутреннего сгорания, вазелин (С20–С50) и смесь твердых углеводородов — парафин (С19–С35).

Таблица 1. Фракционный состав нефти

| Фракция | Температура кипения, °С | Содержание в нефти, % |

| Бензин | 35…205 | 10…15 |

| Топливо для реактивных двигателей | 120…315 | 15…20 |

| Дизельное топливо | 180…360 | 15…20 |

| Газойль | 230…360 | 15…20 |

| Мазут | Более 350 | 50 |

После отгонки из мазута масляных фракций остается гудрон или полугудрон, которые используют для получения остаточных масел и битума.

Групповым химическим составом нефти называют содержание в ней углеводородов определенных химических групп, характеризуемых соотношением и структурой соединения атомов углерода и водорода.

По углеводородному составу нефти бывают:

- метаново-нафтеновые;

- нафтеново-метановые;

- ароматическо-нафтеновые;

- нафтеново-ароматические;

- ароматическо-метановые;

- метаново-ароматические;

- метаново-ароматическо-нафтеновые.

Первым ставится название углеводорода, которого в составе нефти больше.

Главную часть нефти составляют различные по своему составу, строению и свойствам углеводороды, которые могут находиться в газообразном, жидком и твердом состоянии. В зависимости от строения молекул они подразделяются на три класса — парафиновые, нафтеновые и ароматические. Но значительную часть нефти составляют углеводороды смешанного строения, содержащие структурные элементы всех трех упомянутых классов. Строение молекул определяет их химические и физические свойства.

В состав бензина и дизельного топлива входят жидкие углеводороды, имеющие от 5 до 15 атомов углерода.

Парафиновые углеводороды (алканы) имеют общую эмпирическую формулу СnН2n+2. Если они содержат от 1 до 4 атомов углерода, это газы (метан, этан, пропан, бутан, изобутан), обладающие высокой детонационной стойкостью, т.е. их октановое число, определенное по моторному методу, составляет 100 и выше. При наличии в парафиновых углеводородах от 5 до 15 атомов углерода это жидкие вещества, а при содержании свыше 15 атомов углерода (С16 — гексадекан) — твердые.

Топлива и смазочные материалы, содержащие большое количество алкановых углеводородов, отличаются высокой стабильностью. В высококачественных автомобильных бензинах желательно присутствие изопарафинов, которые устойчивы к действию кислорода при высоких температурах. Наличие же нормальных парафинов, легко окисляющихся при повышенных температурах, снижает детонационную стойкость бензинов; уменьшая время с момента подачи топлива в двигатель до его воспламенения, способствует более плавному нарастанию давления и, следовательно, улучшению работы двигателя. Поэтому содержание нормальных парафинов предпочтительно в более тяжелых дизельных топливах, хотя в зимних сортах их количество тоже ограничивают.

Смазочные материалы, содержащие парафиновые углеводороды, имеют высокие температуры застывания, поэтому их применение в холодное время также затруднено.

Нафтеновые углеводороды (цикланы) — циклические насыщенные углеводороды с общей формулой СnН2n. В нефти содержатся в виде циклопентана С5Н10 и циклогексана С6Н12. Циклическое строение предопределяет высокую химическую прочность углеводородов этого ряда. Нафтеновые углеводороды выделяют меньше теплоты при сгорании по сравнению с парафиновыми углеводородами и имеют высокую детонационную стойкость, т.е. являются желательными компонентами в топливах для карбюраторных двигателей и в зимних сортах дизельных топлив.

Наличие нафтеновых углеводородов в смазочных материалах определяет увеличение их вязкости и улучшение маслянистости.

Ароматические углеводороды (арены) имеют общую формулу СnН2n–6. Содержатся в нефти в виде бензола С6Н6 и его гомологов. Вследствие своей высокой термической устойчивости ароматические углеводороды являются желательными составляющими в топливах для карбюраторных двигателей, которые должны иметь самые высокие октановые числа.

Из-за высокой нагарообразующей способности допустимое содержание аренов в бензинах составляет 40…45 %. В дизельных топливах вследствие термической стабильности аренов их присутствие нежелательно.

Непредельные углеводороды (олефины) имеют общую формулу СnН2n. Они не содержатся в нефти, а образуются в процессе ее переработки. Непредельные соединения являются важнейшим сырьем при получении топлива методом нефтехимического и основного органического синтеза.

В условиях эксплуатации низкая химическая стойкость олефинов, содержащихся в нефтепродуктах, играет отрицательную роль, понижая их стабильность. Так, бензины термического крекинга из-за окисления их олефиновой части осмоляются при хранении, загрязняют жиклеры карбюраторов и впускной трубопровод, т.е. наличие олефинов нежелательно в любых нефтепродуктах.

Нефть многих месторождений является сернистой или высокосернистой. Переработка такой нефти требует дополнительных затрат, так как при увеличении содержания серы в бензине с 0,033 до 0,15 % мощность двигателя снижается на 10,5 %, расход топлива увеличивается на 12 %, а число капитальных ремонтов возрастает в 2 раза. Кроме того, использование сернистых топлив наносит большой вред окружающей среде. Сернистые соединения подразделяются на активные и неактивные. К активным относятся соединения, способные вызвать коррозию металлов при нормальных условиях. Это сероводород H2S, меркаптаны R—SH (где R — углеводородный радикал) и элементарная сера S. Находясь в растворенном или взвешенном состоянии, эти соединения способны вызвать сильную коррозию металлов при любых температурных условиях.

В соответствии со стандартами присутствие активных сернистых соединений в нефтепродуктах не допускается.

Неактивные сернистые соединения при нормальных условиях не вызывают коррозии металлов, но при полном сгорании топлива в двигателе образуют сернистый и серный ангидриды, дающие в соединении с водой сернистую и серную кислоты.

В малосернистой нефти содержание сернистых соединений колеблется от 0,1 до 0,5 %, а в сернистой достигает 4 %.

Кислородные соединения в нефти представлены кислотами, фенолами, эфирами и другими компонентами. Основная их часть сосредоточена во фракциях нефти, кипящих при высокой температуре (высококипящих), т.е. начиная с керосиновой.

Простейшие кислородные соединения — это органические кислоты с общей формулой R–COOH, где R — углеводородный радикал. В незначительном количестве они присутствуют в топливах и маслах в виде высококипящих (с температурой кипения выше 200 °С) маслянистых жидкостей, вызывающих сильную коррозию некоторых цветных металлов (свинца, цинка и др.), поэтому их количество в топливах и маслах строго ограничено ГОСТами.

Асфальтосмолистые соединения — это сложные смеси высокомолекулярных соединений, состоящие из азота, серы, кислорода и некоторых металлов. Содержание этих веществ в нефти может составлять от десятых долей до десятков процентов.

Например, нейтральные смолы, содержащиеся в нефти и имеющие цвет от коричневого до черного, обладают интенсивной красящей способностью, чем и обусловлена соответственно окраска

получаемых товарных топлив и масел. Это очень неустойчивые, легко изменяющиеся и плохо испаряющиеся вещества, которые отрицательно влияют на свойства топлив и масел.

Азотистые соединения имеются в нефти в крайне малых количествах и поэтому не оказывают заметного влияния на свойства топлив и смазочных материалов.

2. Методы переработки нефти

Современные высокопроизводительные нефтегазоперерабатывающие производства оснащены сложными по конструкции аппаратами и машинами, способными функционировать в условиях низких температур, глубокого вакуума и высоких давлений (до 20 МПa при гидрокрекинге нефтяного сырья) и часто в агрессивных средах. Промышленная переработка нефти на современных нефтеперерабатывающих заводах осуществляется путем сложной многоступенчатой физической и химической переработки на отдельных или комбинированных технологических установках, предназначенных для получения большого ассортимента нефтепродуктов.

Различают две группы способов переработки нефти с целью получения топлив и смазочных материалов:

- способы, не изменяющие индивидуальных углеводородов;

- способы термокаталитической деструкции индивидуальных углеводородов.

В первую группу входят процессы обессоливания и прямой перегонки. Перегонка необходима для получения естественных фракций бензина, дизельного топлива и других содержащихся в нефти фракций.

Вторая группа включает процессы вторичной переработки нефти, принцип которой основан на термическом разложении индивидуальных углеводородов, позволяющем существенно увеличить выход из нефти бензиновых и других фракций, улучшить их показатели качества (детонационную стойкость, химическую стабильность).

К способам вторичной переработки относят термический и каталитический крекинг, каталитический риформинг, пиролиз, гидрокрекинг, алкилирование и пр.

Перед переработкой поступающая с промыслов нефть с содержанием солей 100…700 мг/л и воды менее 1 % по массе подвергается глубокой очистке от солей до содержания менее 3 мг/л и от воды до менее 0,1 % по массе на электрообессоливающих установках (ЭЛОУ). Технологические процессы подразделяются на физические (первичные) и химические (вторичные). Физическими процессами достигается разделение нефти на составляющие компоненты (топливные и масляные фракции) или удаление из фракций или остатков нефти нежелательных групповых химических компонентов. В химических процессах переработка нефтяного сырья осуществляется путем химических превращений с получением новых продуктов. Химические процессы подразделяются:

- по способу активации химических реакций — на термические и каталитические;

- по типу протекающих химических превращений — на деструктивные, гидрогенизационные и окислительные.

Главным процессом переработки нефти (после ЭЛОУ) является атмосферная перегонка, на которой отбираются топливные фракции (бензиновые, осветительного керосина, реактивного и дизельного топлив) и мазут, используемый либо как компонент котельного топлива, либо как сырье для последующей глубокой переработки. Топливные фракции атмосферной перегонки далее подвергаются облагораживанию (гидроочистке от гетероатомных соединений), а бензины — каталитическому риформингу с целью повышения их качества или получения индивидуальных ароматических углеводородов — сырья нефтехимии: бензола, толуола, ксилолов и др. Из мазута путем вакуумной перегонки получают: широкую фракцию (350…500 °С) вакуумного газойля — сырья для последующей переработки на установках каталитического крекинга или гидрокрекинга с получением компонентов моторных топлив; узкие дистиллятные масляные фракции, направляемые далее на последующие процессы очистки (селективную очистку, депарафинизацию и др.). Остаток вакуумной перегонки — гудрон — используется при необходимости для остаточных масел или как сырье для глубокой переработки с получением дополнительного количества моторных топлив, нефтяного кокса, дорожного и строительного битума или же в качестве компонента котельного топлива.

Из химических процессов наибольшее распространение получили гидроочистка, риформинг и каталитический крекинг. Гидроочистка используется для повышения качества моторных топлив путем удаления (гидрогенолиза) сернистых, азотистых и кислородных соединений и гидрирования олефинов сырья в среде водорода на алюмокобальтомолибденовых или никель-молибденовых катализаторах (при температуре 300…400 °С и давлении 2…4 МПа). В процессе каталитического риформинга, проводимого при температуре 500 °С и давлении 1…4 МПа в среде водорода на алюмоплатиновом катализаторе, осуществляются преимущественно химические превращения нафтеновых и парафиновых углеводородов в ароматические, в результате существенно повышается октановое число продукта (достигая 100 пунктов).

Каталитический крекинг, проводимый при температуре 500…550 °С без давления на цеолитсодержащих катализаторах, является наиболее эффективным, углубляющим нефтепереработку процессом, поскольку позволяет из высококипящих фракций мазута (вакуумного газойля) получить до 40…60 % высокооктанового компонента автобензина, 10…25 % жирного газа, используемого, в свою очередь, на установках алкилирования или в производстве эфиров для получения высокооктановых компонентов авиаили автобензинов.

Основным способом переработки нефти является ее прямая перегонка.

Перегонка, или дистилляция (отекание каплями), — разделение нефти на отличающиеся по составу фракции, основанное на различии в температурах кипения ее компонентов.

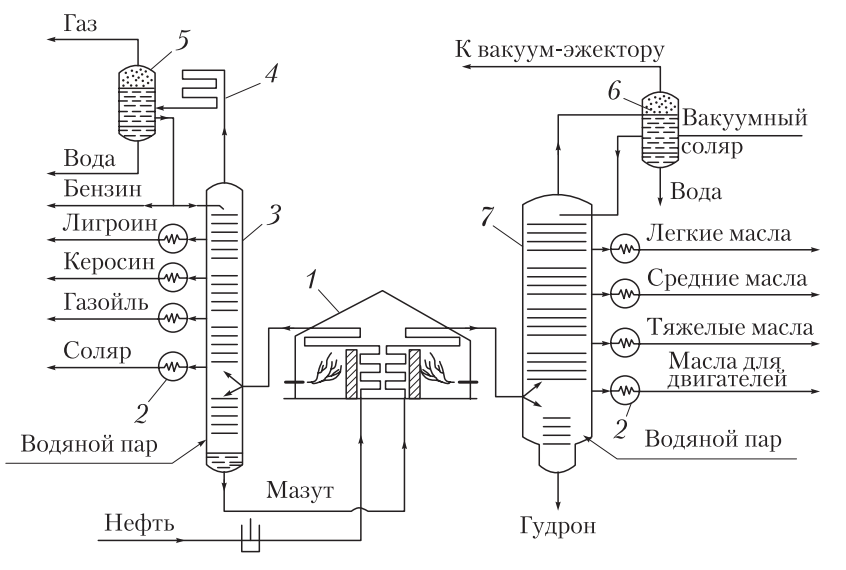

Прямая перегонка — это физический способ переработки нефти с помощью атмосферно-вакуумной установки (рис. 1), принцип работы которой заключается в следующем. В результате нагрева нефти в специальной трубчатой печи до 330…350 °С образуется смесь паров нефти и неиспарившегося жидкого остатка, поступающая в ректификационную колонну с теплообменниками.

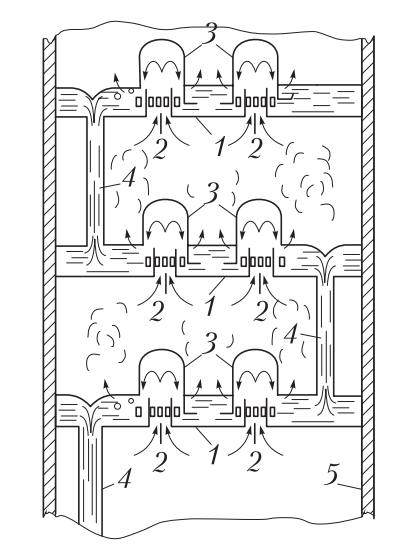

В ректификационной колонне (рис. 2) происходит разделение нефтяных паров на фракции, составляющие различные нефтепродукты. При этом температура кипения смежных групп получаемых фракций может отличаться всего лишь на 5…8 °С.

Рис. 1. Принципиальная схема атмосферно-вакуумной установки для прямой перегонки нефти: 1 — трубчатая печь; 2 — теплообменники; 3 — ректификационная колонна; 4 — конденсатор; 5 — сепаратор; 6 — сборник соляра; 7 — вакуумная колонна

Тяжелые фракции нефти, поступая в колонну в жидкой фазе, уже в нижней ее части отделяются от паров и отводятся из нее в виде мазута.

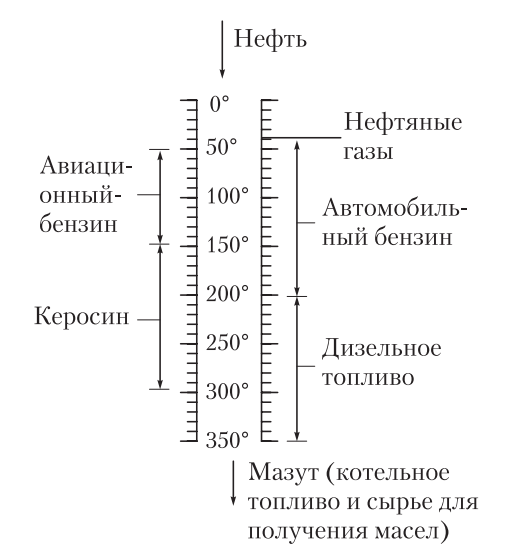

В зависимости от химического состава нефти используют две схемы получения топлива (рис. 3).

В первом случае в интервале температур кипения 40…150 °С отбирают авиационный бензин и в интервале 150…300 °С — керосин, из которого изготавливают реактивное топливо. Во втором случае в интервале температур кипения 40…200 °С отбирают автомобильный бензин и в интервале 200…350 °С — дизельное топливо. Мазут, остающийся после отгона топливных фракций (60…80 % от исходной массы нефти), используют для получения масел и крекинг-бензинов.

Углеводороды с температурой кипения ниже 40 °С (попутные газы) используют в качестве добавок к некоторым бензинам и в качестве сырья для получения ряда синтетических продуктов, а также как топливо для газобаллонных автомобилей.

Рис. 2. Схема колпачковой ректификационной колонны: 1 — металлические тарелки; 2 — отверстия для прохождения паров; 3 — колпачки; 4 — сливные трубки; 5 — цилиндрический корпус

Рис. 3. Принципиальные схемы получения важнейших видов топлива для двигателей при перегонке нефти

Продуктами прямой перегонки нефти (см. рис. 2) являются следующие дистилляты:

- бензин (40…200 °С);

- лигроин (110…230 °С);

- керосин (140…300 °С);

- газойль (230…330 °С);

- соляр (280…350 °С).

Средний выход бензиновых фракций, зависящий от свойств добываемой нефти, колеблется от 15 до 25 %. На долю остальных топлив приходится 20…30 %.

Лигроин, имеющий несколько большую плотность, чем бензин (тяжелый бензин), используется как дизельное топливо и в качестве сырья для получения высокооктановых бензинов.

Газойль, являющийся промежуточным продуктом между керосином и смазочными маслами, используется как топливо для дизелей, а также является сырьем для каталитического крекинга.

Продукты, получаемые способом прямой перегонки, обладают высокой химической стабильностью, так как в них отсутствуют непредельные углеводороды.

Использование для переработки нефти крекинг-процессов позволяет увеличить выход бензиновых фракций.

Крекинг — процесс переработки нефти и ее фракций, основанный на разложении (расщеплении) молекул сложных углеводородов в условиях высоких температур и давлений.

Впервые крекинг был предложен русским ученым А.А. Летним в 1875 г., а разработан В.Г. Шуховым в 1891 г. Однако первая промышленная установка была построена в США.

Существуют следующие виды крекинга: термический, каталитический, а также гидрокрекинг и каталитический риформинг.

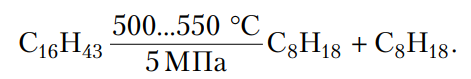

Термический крекинг используют для получения бензина из мазута, керосина и дизельного топлива. Например, при нагревании до 500…550 °С под давлением 5 МПа углеводород цетан, входящий в состав керосина и дизельного топлива, разлагается соответственно на нормальный октан и нормальный октен, которые являются составляющими бензина:

Бензин, получаемый посредством термического крекинга, имеет недостаточно высокое октановое число (66…74) и большое содержание непредельных углеводородов (30…40 %), и его используют в основном только в качестве компонента при получении товарных бензинов.

Новые установки для термического крекинга в настоящее время уже не строят, так как получаемые с их помощью бензины при хранении окисляются с образованием смол и в них необходимо вводить специальные присадки (ингибиторы), резко снижающие темп осмоления.

Каталитический крекинг — это процесс получения бензина, основанный на расщеплении углеводородов и изменении их структуры под действием высокой температуры и катализатора.

Каталитический крекинг на заводской установке был впервые осуществлен в России в 1919 г. Н.Д. Зелинским.

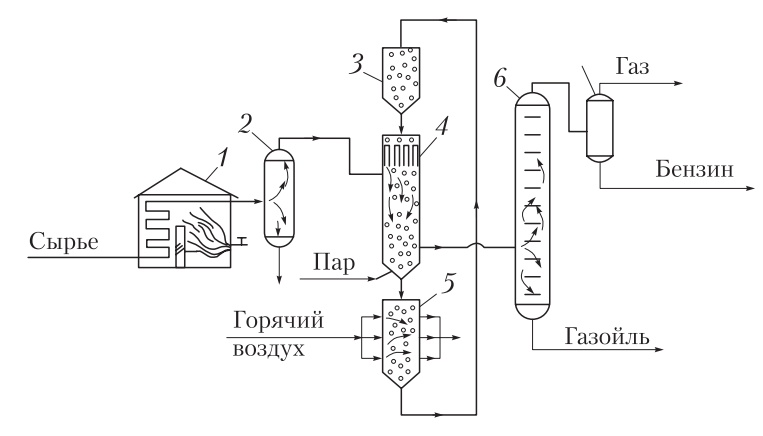

В качестве сырья при каталитическом крекинге (рис. 4) используют газойлевую и соляровую фракции, получаемые при прямой перегонке нефти, которые нагревают до температуры 450…525 °С под давлением 0,15 МПа в присутствии алюмосиликатного катализатора, ускоряющего процесс расщепления молекул сырья и изомеризующего продукты распада, превращая их в изопарафиновые и ароматические углеводороды. При этом количество олефинов снижается до 9…10 %, а октановые числа получаемых бензинов, измеренные по моторному методу, равны 78…85.

К разновидностям крекинг-процесса относятся:

- риформинг, применяемый для улучшения качества нефтепродуктов путем понижения молекулярной массы углеводородов;

- деструктивная гидрогенизация — процесс, протекающий в присутствии водорода и катализатора при давлении 20…30 МПа, в результате чего происходит насыщение водородом продуктов расщепления;

- пиролиз, протекающий при температуре около 700 °С с образованием ароматических углеводородов;

- гидроформинг, при котором происходит высокая ароматизация углеводородов (этот процесс протекает при температуре 480…530 °С и давлении 2…3 МПа) в присутствии водорода и катализаторов — оксидов молибдена, ванадия, хрома, нанесенных на оксиды алюминия, магния или другого вещества, — при этом получают бензины высокого качества.

Рис. 4. Принципиальная схема каталитического крекинга: 1 — печь для нагрева сырья; 2 — испаритель; 3 — бункер с катализатором; 4 – реактор; 5 — регенератор; 6 — ректификационная колонна; 7 — газосепаратор

Гидрокрекинг — процесс переработки нефтепродуктов, сочетающий в себе крекирование и гидрирование сырья (газойлей, нефтяных остатков и др.). Такой процесс проводится под давлением водорода 15…20 МПа при температуре 370…450 °С в присутствии алюмокобальтомолибденового или алюмоникельмолибденового катализатора.

Октановые числа бензиновых фракций, получаемых в результате гидрокрекинга, составляют 85…88 (по исследовательскому методу измерения). Гидрокрекинг повышает также выход светлых нефтепродуктов — бензина, дизельного и реактивного топлива.

В качестве сырья для каталитического риформинга обычно используют бензиновые фракции первичной перегонки нефти, выкипающие уже при 85…180 °С.

Риформинг проводят в среде водородсодержащего газа (70…90 % водорода) при температуре 480…540 °С и давлении 2…4 МПа в присутствии молибденового или платинового катализатора. Риформинг с использованием молибденового катализатора называется гидроформинг, а с использованием платинового катализатора — платформинг. Последний, являющийся более простым и безопасным процессом, в настоящее время применяется значительно чаще.

Каталитический риформинг используют для получения высокооктанового компонента автомобильных бензинов (85 по моторному методу измерения и 95 — по исследовательскому).

Алкилирование — процесс получения высококачественного высокооктанового компонента автомобильного и авиационного бензинов — алкилата (алкилбензина), состоящего практически целиком из изоалканов С6–С9, причем из них 69 % приходится на изооктан (2,2,4-триметилпентан). Алкилбензин имеет октановое число 90…98. Сырьем является бутан-бутиленовая смесь, выделяемая из газов каталитического и термического крекинга. Алкилирование изобутана алкенами (преимущественно бутиленами) проводится при давлении 0,3…1,2 МПа с использованием в качестве катализатора Н2SО4 или НF. Оптимальная температура в реакторе 0…10 °С (для Н2SО4) и 25…30 °С (для НF). Расход Н2SО4 составляет 60…100 кг на 1 т алкилата.

При производстве смазочных масел различают дистиллятные и остаточные масла.

Для получения дистиллятных масел мазут нагревают до 420…430 °С (см. рис. 1), создавая в вакуумной колонне разрежение в 50 мм рт. ст. Выход дистиллятных масел из мазута составляет около 50 %, остальное — гудрон.

Остаточные масла — это очищенные гудроны. Для их получения мазут или полугудрон смешивают с сжиженным пропаном (6…8 частей пропана на 1 часть мазута) при температуре 40…60 °С. Таким образом получают авиационные масла МК-22, МС-20 и трансмиссионное масло МТ-16. Масло МК-22 рекомендовано также и для смазки агрегатов некоторых грузовых автомобилей Минского автозавода.

В смазочных маслах, получаемых из мазута, кроме углеводородов обязательно содержатся нафтеновые кислоты, сернистые соединения и асфальтосмолистые вещества, поэтому их, как и топлива, необходимо очищать.

Для современных машин требуются масла более высокого качества, чем масла, полученные путем перегонки нефтяного мазута. К ним относятся синтетические масла, содержащие преимущественно парафиновые углеводороды. Наиболее широкое распространение получили полисилоксаны (называемые также силиконами) — новые масла, которые представляют собой полимерные кремнийорганические соединения. Они обладают устойчивостью к воздействию высоких температур, низкой температурой застывания и хорошими антикоррозионными свойствами, мало изменяют вязкость при колебаниях температуры. Смазывающая способность у них несколько хуже, чем у нефтяных масел. Улучшить это качество можно добавлением соответствующих присадок.

Другой группой синтетических масел являются полиалкилгликоли, представляющие собой продукты конденсации двухатомных спиртов. Эти масла не образуют отложений на нагретых деталях, обладают хорошей смазывающей способностью и вязкостными свойствами, а также низкой температурой застывания (до –65 °С). Из-за высокой стоимости такие масла не получили широкого распространения.

Для работы в агрессивных средах, а также в условиях высоких температур изготавливают фторуглеродные и хлоруглеродные масла. Недостаток их — резкое повышение вязкости при понижении температуры. Эти масла используют при изготовлении специальных пластичных смазок и жидкостей для гидросистем.

3. Очистка топлив и масел

Для придания топливу необходимых эксплуатационных свойств его подвергают очистке с целью удаления вредных примесей и повышения стабильности. Существуют химические и физические методы очистки. В первом случае нежелательные соединения топлива вступают в химические реакции с реагентом, во втором — топливо очищают путем растворения нежелательных соединений или их адсорбции на поверхностно-активных веществах. К химическим способам относятся очистка сернокислотная, щелочная, плюмбитами и хлоридами металлов, гидрогенизационная и т.д., к физическим — очистка селективными растворителями и различными адсорбентами.

Очистка топлива серной кислотой заключается в растворении различных сернистых соединений. Данный раствор называют кислым гудроном. При этом серная кислота не вступает в реакцию с парафиновыми, ароматическими и нафтеновыми углеводородами. Топливо термического крекинга с большим содержанием непредельных углеводородов очищают плюмбитами и хлоридами металлов, так как при очистке серной кислотой непредельные углеводороды вступают с ней в реакцию. После такой очистки для удаления органических кислот, кислых эфиров, сульфокислот и остатков кислого гудрона очищаемое топливо обрабатывают водным раствором щелочи NaOH. Образующиеся при этом соли находятся в водном растворе щелочи, который отстаивают и сливают. Для полного удаления остатков солей топливо промывают водой и отстаивают.

Гидрогенизационная очистка является наиболее эффективным способом очистки от сернистых соединений и других вредных примесей. Очистку проводят в присутствии водорода и катализаторов (смеси оксидов хрома и молибдена, кобальта и молибдена) при давлении 1…4 МПа и температуре 375…415 °С. Сернистые соединения в этих условиях под воздействием водорода переходят в газообразные продукты, которые легко удаляются. Например, при очистке дизельного топлива с содержанием сернистых соединений 1…1,3 % выход товарного топлива составляет 97…98 % с содержанием сернистых соединений 0,02…0,06 %.

Очистка отбеливающими землями (адсорбентами) основана на явлении адсорбции, т.е. избирательном поглощении определенных соединений, находящихся в очищаемом продукте. Адсорбентами служат алюмосиликаты. Их применяют при очистке бензинов термического крекинга от непредельных углеводородов. Пары топлива пропускают через определенный слой отбеливающей земли. Расход адсорбента составляет 1…2 % от массы топлива.

Масляные дистилляты после перегонки мазутов содержат целый ряд нежелательных веществ, таких как асфальтосмолистые, органические кислоты, легкоокисляющиеся и полимеризирующиеся непредельные углеводороды и т.п., резко снижающие качество смазочных масел. Для масляных дистиллятов наиболее широко применяется очистка:

- кислотно-щелочная;

- кислотно-контактная;

- селективная;

- деасфальтизация;

- депарафинизация.

При кислотно-щелочной очистке смолистые вещества масляного дистиллята, взаимодействуя с серной кислотой, частично растворяются, частично уплотняются с образованием асфальтенов, которые переходят в кислый гудрон. После отстаивания и отделения кислого гудрона масло обрабатывают водным раствором щелочи NaOH. При этом нейтрализуются органические кислоты и остатки серной кислоты. Затем масло промывают водой для растворения и удаления солей. Далее масло просушивают горячим воздухом.

Кислотно-контактная очистка отбеливающими глинами заключается в том, что после очистки масла серной кислотой оно проходит контактную очистку отбеливающими глинами. При этом из масла адсорбируются нежелательные полярно-активные соединения, в том числе органические и сульфокислоты, остатки серной кислоты, кислого гудрона и т.д.

Очистка отбеливающими глинами может быть контактной и перколяционной. В первом случае глину непосредственно перемешивают с очищаемым маслом, во втором — масло пропускают через слой гранулированного адсорбента при температуре 20…100 °С (в зависимости от вязкости). В качестве отбеливающих глин применяют природные (гумбрин и др.) и искусственные (силикагель). Количество адсорбента при очистке составляет 2…5 % от массы очищаемого материала. Зачастую контактная очистка с помощью глины заменяет обработку кислого масла щелочью.

Селективная очистка заключается в обработке масла селективными (избирательными) растворителями, которые растворяют нежелательные элементы и не воздействуют на основные углеводороды. При последующем отстаивании смесь расслаивается на рафинатную часть (очищенное масло) и на экстрактную (смесь растворителя и вредных примесей). Экстрактную часть перегоняют, отогнанный растворитель может быть использован повторно.

На качество очистки большое влияние оказывает температура и количество взятого растворителя. Растворителями служат фурфурол (150…400 % от массы очищаемого масла), фенол (100…200 %), нитробензол, технический пропан и др. Процесс проводят при температуре 50…120 °С. Селективной очисткой с помощью фенола и фурфурола получают масло с высокой химической стабильностью, т.е. маслорафинат, и экстракт-смолку, которую используют как присадку к трансмиссионным маслам.

После смешивания очищаемого масла с растворителем (метилэтилкетон, ацетон с бензолом, дихлорэтан с бензином и др.) полученную смесь нагревают до температуры, на 15…20 °С превышающей температуру полного растворения парафинов и церезинов в смеси. Раствор постепенно охлаждают и на высокооборотных центрифугах или специальных фильтрах разделяют на депарафиновое масло и петролятум (смесь растворителя и твердых углеводородов). Данная операция является завершающей частью процесса очистки масла.

Деасфальтизация — это очистка с использованием специальных растворителей, в частности жидкого пропана, применяемая для дистиллятных масел с высоким содержанием асфальтосмолистых веществ. Под действием растворителя асфальтосмолистые вещества переходят в осадок, который после отстоя удаляют. Деасфальтизацию проводят при давлении 2,5…4,0 МПа и температуре 60…85 °С. Соотношение пропана и очищаемого масла составляет от 5:1 до 10:1 по объему. После деасфальтизации масляный дистиллят поступает на основную очистку.

Депарафинизация проводится для масляных дистиллятов, получаемых из парафиновых нефтей. Из масла удаляются углеводороды, склонные к кристаллизации при понижении температуры. Процесс основан на том, что парафины и церезины значительно хуже растворяются в ряде легких растворителей, чем основные углеводороды масла, особенно при низкой температуре.