Содержание страницы

Применение этих методов позволяет получать из нефти новые вещества, которые не входят в её состав. Наиболее старыми из них являются термические, в том числе термический крекинг, пиролиз, коксование. Более современными являются процессы с использованием катализаторов.

Механизм термических методов переработки очень сложен. Наряду с термическим распадом молекул осуществляется реакции синтеза, изомеризации и др. С повышением температуры термодинамическая устойчивость углеводородов (за исключением ацетилена) снижается. В гомологическом ряду она падает с ростом молекулярной массы. При высокой температуре арены (ароматические углеводороды) значительно более устойчивы, чем алканы и циклоалканы.

Согласно радикально-цепного механизма термические процессы состоят из следующих стадий: инициирование цепи, продолжение цепи и обрыв цепи. При этом для нефтяного сырья в условиях термических процессов характерны следующие основные реакции: деалкилирования, полимеризации, циклизации алкенов, дециклизации циклоалканов, деструктивная конденсация алкенов, конденсация аренов, реакции глубокого уплотнения до кокса. Например:

С4Н10 => СН4 + С3Н6 ,

С4Н10 => С2Н6 + С2Н4 ,

С4Н10 => С4Н8 + Н2 .

Термический крекинг. Он осуществляется при 470 – 540 оС и давлении 2 – 7 МПа. С увеличением температуры скорость крекинга сильно возрастает, увеличивается выход лёгких компонентов (газа) и снижаются выходы тяжёлых фракций и кокса.

Увеличение давления повышает температуру кипения сырья и продуктов крекинга. За счёт этого можно менять фазовое состояние в зоне крекинга и проводить его в паровой, жидкой и смешанной фазах.

В паровой фазе обычно проводится крекинг бензина, керосино-газойлевых фракций. На эти процессы давление оказывает значительное влияние. Влияние давления на жидкофазный крекинг тяжёлых видов сырья (мазута, гудрона) невелико.

Основным продуктом термического крекинга является углеводородный газ – сырьё для нефтехимического синтеза, крекинг-бензин, керосино-газойлевая фракция, термогазойль и крекинг-остаток. Для термического крекинга используют различные виды исходного сырья: от лёгкого бензина до гудрона.

Крекинг-остаток (выше 350 оС) используется в качестве котельного топлива. Качество его выше, чем качество прямогонного мазута, т.к. он имеет большую теплотворную способность, меньшую вязкость и меньшую температуру застывания.

С целью получения максимального выхода крекинг – остатка некоторые установки реконструированы и работают в режиме лёгкого крекинга или так называемого висбрекинга.

Общим для различных схем термического крекинга является наличие трубчатой печи. В ней проводится нагревание, частичное испарение сырья и его химическое превращение. Крекинг протекает непосредственно в трубах печи. На современных установках используется рециркуляция сырья.

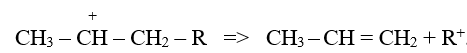

Пиролиз. Это наиболее жесткий процесс термической обработки нефти. Процесс проводится при температуре 700 – 1000 оС и давлении, близком к атмосферному. Он служит для получения низших алкенов – ценного сырья для нефтехимического синтеза (этилен, пропилен и др.).

В качестве сырья для пиролиза чаще всего используются алканы. В процессе пиролиза протекают следующие превращения: этан практически полностью превращается в этилен; из пропана и бутана образуются этилен и пропилен, из углеводородов с числом С4 и выше получают смесь этилена, пропилена и алкены С4 и выше.

Глубину пиролиза определяют температура, время контакта и давление. Повышение температуры благоприятно сказывается на пиролизе. Снижение давления также благоприятно, поэтому процесс проводят при 0,03 – 0,12 МПа. Часто используется разбавление сырья водяным паром. При этом заметно возрастает выход этилена и снижается коксообразование на стенках труб печи.

Коксование. Это процесс глубокого разложения нефтяных фракций без доступа воздуха с целью получения нефтяного кокса и дистиллята широкого фракционного состава. Этот метод позволяет перерабатывать менее ценные нефтепродукты – мазуты, полугудроны, гудроны, асфальты и др. в более ценные светлые нефтепродукты (газ, бензин, дизельное топливо и котельное топливо) и беззольный нефтяной кокс. Он применяется в качестве восстановителя в химической промышленности, для изготовления анодов в металлургии, абразивов и огнеупоров (SiC, B4С, TiC) и др. Чаще всего процесс коксования осуществляют в полунепрерывных условиях: периодическая выгрузка кокса и непрерывная подача сырья и выделение светлых дистиллятов. Температура процесса коксования 505 – 515 оС и давление 0,2 – 0,3 МПа.

Образование кокса в жидкофазных процессах проходит по схеме: арены смолы асфальтены кокс графит.

1. Термокаталические процессы

В настоящее время более 90 % нефти перерабатывается с использованием термокаталитических процессов, таких как каталитический крекинг, риформинг, гидрогенолиз сернистых соединений и др. Использование катализаторов позволило резко увеличить выход из нефти ценных продуктов (бензина) и повысить их качество. Они менее энергоёмки и протекают при меньших температурах и давлениях.

1.1. Каталитический крекинг

Назначение – получение дополнительных количеств светлых нефтепродуктов – высокооктанового бензина и дизельного топлива разложением тяжелых нефтяных фракций в присутствии катализатора.

В качестве сырья чаще всего используется вакуумный дистиллят, получаемый при первичной переработке нефти, а также газойли коксования, термического крекинга и гидрокрекинга.

Продукция установки каталитического крекинга:

- углеводородный газ – содержит 80 – 90% предельных и непредельных углеводородов С1-С4, направляется для разделения на ГФУ;

- бензиновая фракция (н.к. 195 оС) – используется как компонент автомобильного и авиационного бензинов;

- легкий газойль (195 – 280 оС) – применяется как компонент дизельного и газотурбинного топлива;

- фракция 280 – 420 оС – используется в качестве сырья для получения технического углерода;

- тяжелый газойль (фракция выше 420 оС) – используется как компонент котельного топлива.

В настоящее время преимущественно применяются синтетические алюмосиликатные катализаторы, содержащие в своём составе 5 – 20 % цеолитов. При этом выход бензина достигает 45 – 50 %. Катализаторы должны быть устойчивыми к истиранию, к действию водяного пара, высоких температур и др.

Отличительной особенностью катализаторов является их быстрая дезактивация за счёт закоксовывания пор всего за 10 – 15 минут работы. Поэтому крекинг чередуют с непрерывной регенерацией катализатора, которая заключается в выжигании кокса и смолистых отложений с поверхности катализатора воздухом при 540 – 580 оС. Для предотвращения местных перегревов воздух разбавляют инертными газами.

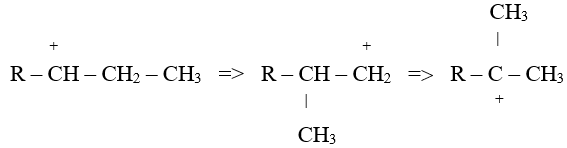

Наряду с крекингом углеводороды в условиях процесса вступают в реакции алкилирования, деалкилирования, изомеризации, полимеризации и гидрирования. Механизм каталитического крекинга можно представить в виде цепных реакций, который экспериментально доказан. Зарождение цепи происходит под действием иона водорода катализатора:

НА => Н+ + А— ,

где НА – условное изображение алюмосиликатного катализатора в виде кислоты.

При взаимодействии Н+ с алкенами образуются ионы карбония:

RСН = СН2 + Н+ => RС+Н – СН3

Образующиеся ионы карбония могут вступать в различные взаимодействия:

а) скелетная изомеризация:

б) взаимодействие с нейтральными молекулами с образованием новых ионов карбония:

![]()

в) распад карбоний-иона с большим числом углеродных атомов:

г) обрыв цепи происходит в результате реакции между ионами карбония и анионом катализатора:

В итоге катализатор восстанавливает свой состав, и процесс может начинаться сначала. Последовательность, с которой вступают в реакции каталитического крегинга иная, чем при термическом крекинге: алкены арены с большим числом боковых цепей циклоалканы алканы.

Такая последовательность объясняется тем, что в первую очередь на катализаторе адсорбируются ненасыщенные водородом соединения. Ускорение реакций крекинга для алкенов и аренов в сотни и тысячи раз превышает ускорение крекинга алканов.

Одной из особенностей каталитического крекинга является также развитие процессов перераспределения водорода. Так, молекулы углеводородов, адсорбированные на катализаторе, склонны к дегидрированию, что приводит к увеличению их не насыщенности и, как следствие, к увеличению их связи с катализатором. В результате вновь получаемые на поверхности катализатора алкены начинают полимеризоваться с превращением в конечный продукт процесса – кокс. Постепенно все активные центры катализатора покрываются коксом, что влечёт необходимость регенерации катализатора.

Основными преимуществами каталитического крекинга перед термическими является более высокая скорость реакций и большая ценность получаемых продуктов.

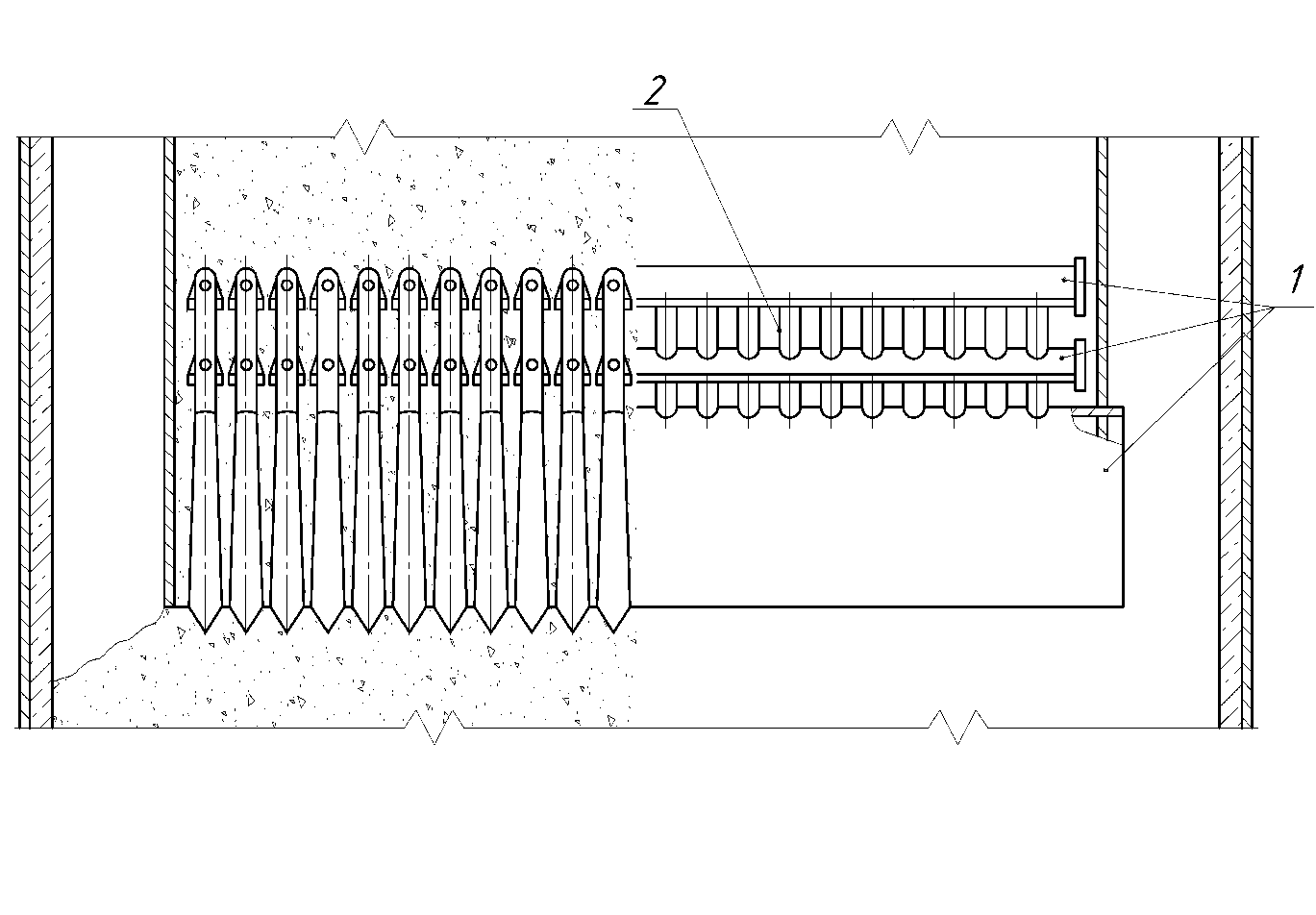

На российских НПЗ эксплуатируются установки каталитического крекинга с реактором и регенератором непрерывного действия двух типов:

- с плотным слоем циркулирующего шарикового катализатора;

- с псевдоожиженным слоем циркулирующего микросферического катализатора.

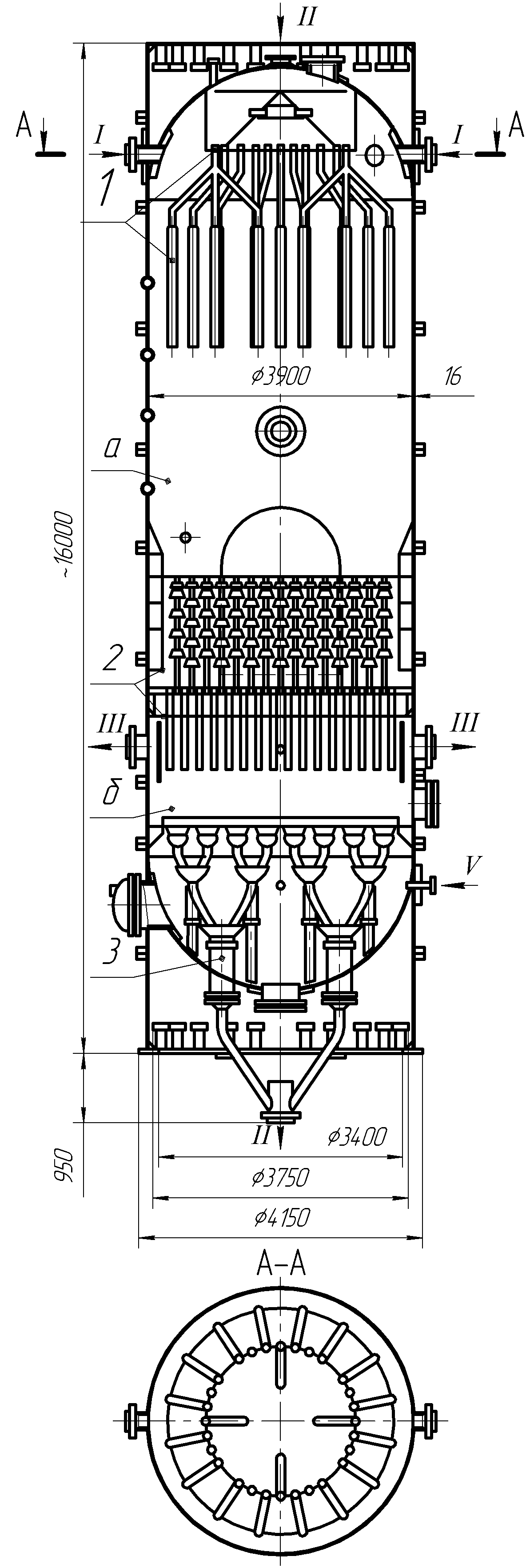

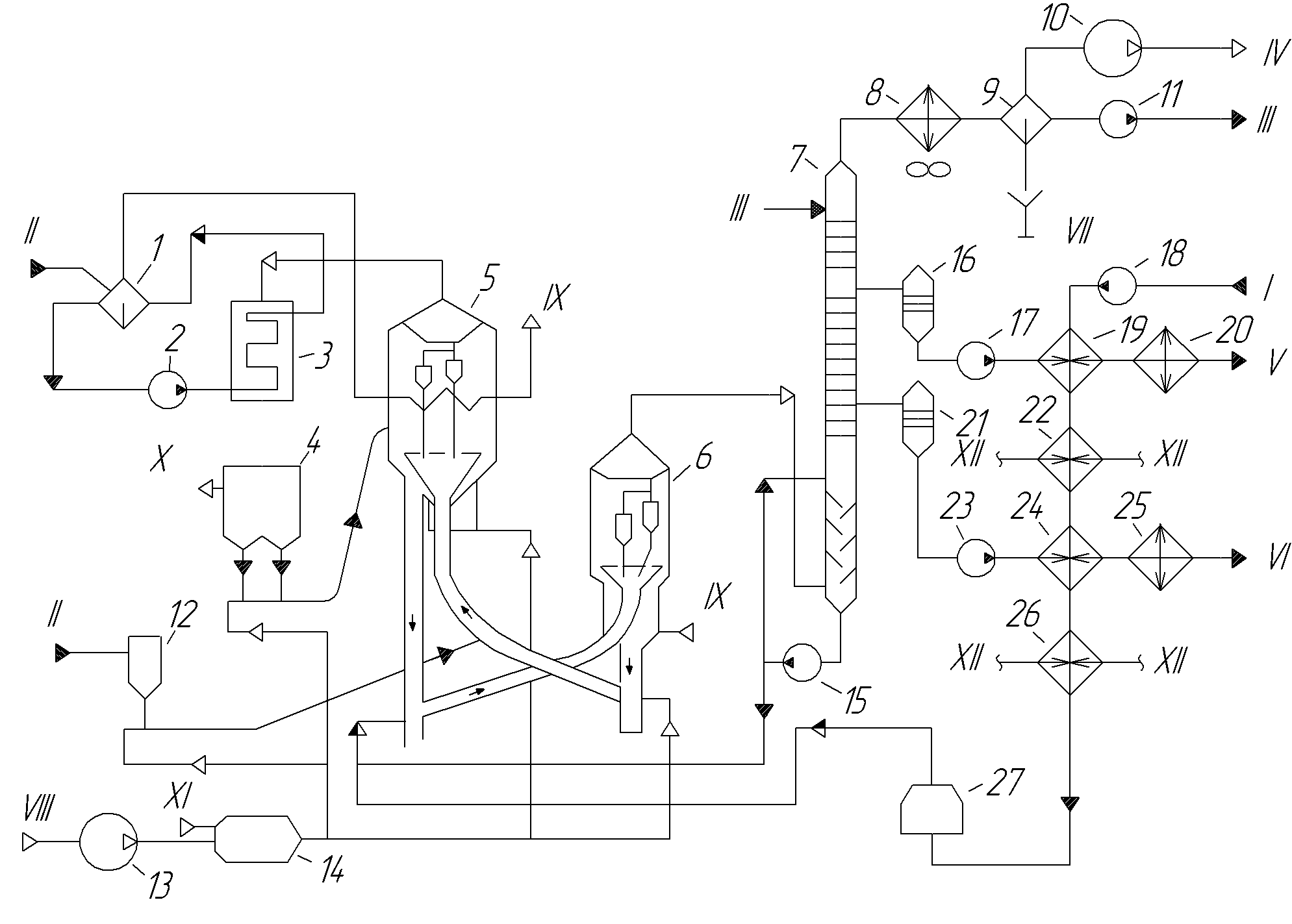

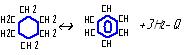

1.1.1. Принципиальная технологическая схема каталитического крекинга с циркулирующим шариковым катализатором

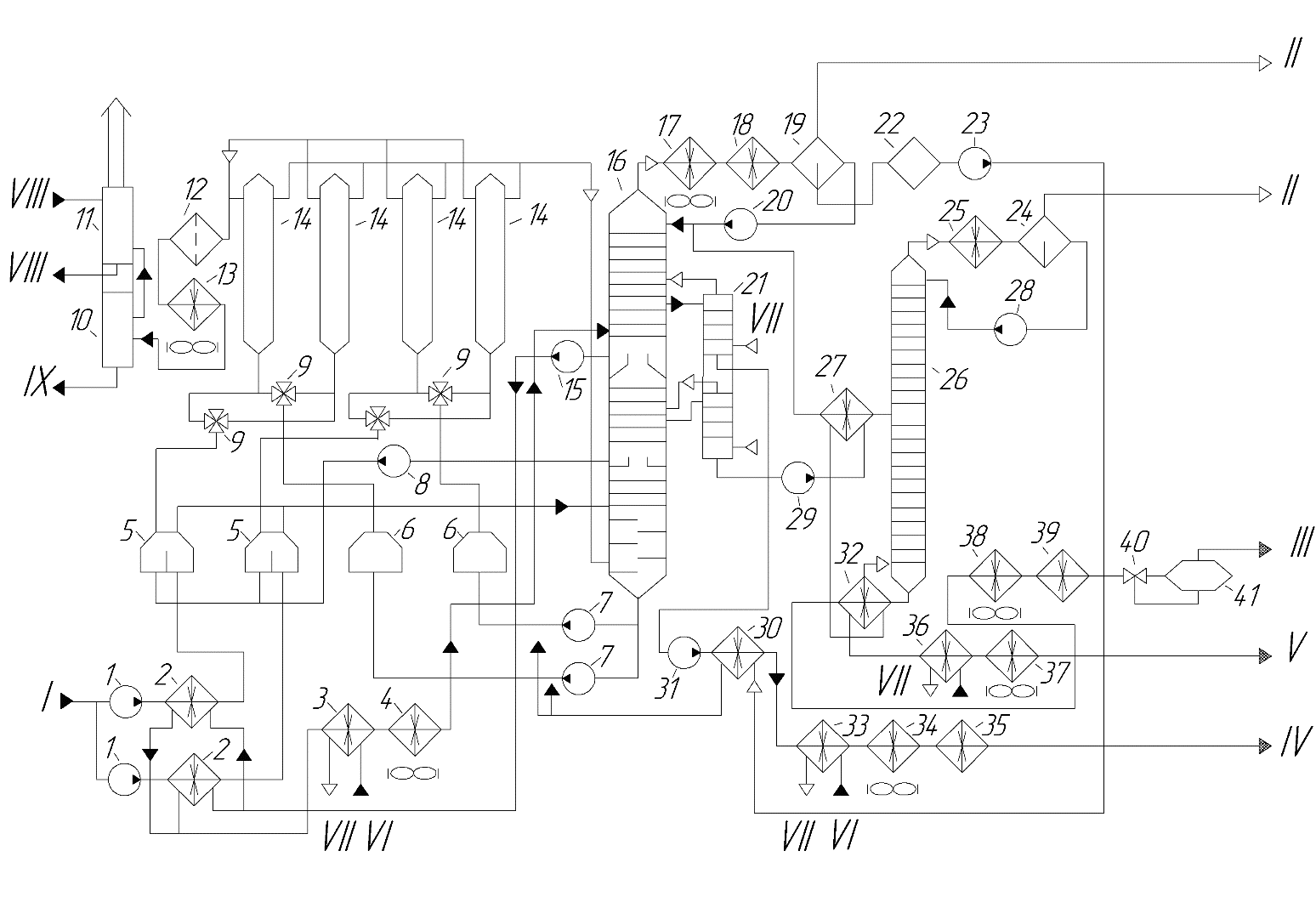

Принципиальная технологическая схема приведена на рис. 44. Установка работает следующим образом. Сырье (вакуумный газойль – продукт вакуумной перегонки мазута по топливной схеме) насосом 14 через теплообменники 15, 16 подают в трубчатую печь 17. Здесь сырье нагревается и испаряется и с температурой 520 – 550 0С направляется в реактор 7, где контактирует в режиме прямотока с медленно движущимся сверху вниз слоем катализатора. В нижнюю часть реактора подают острый водяной пар для удаления из катализатора остатков нефтепродуктов.

Продукты крекинга в парообразном состоянии выводятся из реактора и поступают в нижнюю часть ректификационной колонны 5. Эти пары загрязнены взвешенными частицами кокса и катализаторной пыли. Поэтому в нижней части колонны 5 установлены специальные каскадные тарелки, имеющие угол наклона в сторону движения жидкой фазы. Сверху колонны 5 выводятся пары бензина, водяные пары и жирный газ, которые поступают в холодильник 4 и сепаратор 3. Часть бензина после конденсации и отделения от жирных газов и воды в сепараторе 3 возвращается в виде флегмы (рефлюкса) обратно в колонну.

Рис. 44. Принципиальная технологическая схема установки каталитического крекинга с плотным слоем циркулирующего шарикового катализатора: 1 – компрессор; 2, 12, 14, 18 – 20, 22 – насосы; 3, 10 – сепараторы; 4, 11, 13 – холодильники; 5, 6 – колонны, 7 – реактор; 8 – пневмоподъемники; 9 – регенератор; 15, 16 – теплообменники; 17, 23 – печи; 21 – паросборник; 24 – воздуходувка; 25, 26 – бункеры-сепараторы; 27, 28 – дозаторы пневмоподъемников. I – сырье, II – углеводородный газ, III – бензин, IV – фракция 195 – 350 оС, V – фракция выше 350 оС, VI – вода, VII – воздух, VIII – дымовые газы, IX – пар водяной

Шариковый катализатор из бункера 25 самотеком непрерывно поступает в верхнюю часть реактора, равномерно распределяется по его сечению и плотным слоем поседовательно проходит реакционную зону, зону сепарации и зону отпарки. После этого закоксованный катализатор пневмотранспортом при помощи горячих топочных газов поднимается вверх и поступает в регенератор 9. Здесь катализатор движется плотным слоем сверху вниз, а сбоку подается горячий воздух, разбавленный топочными газами, для выжигания кокса. Для исключения перегрева и спекания катализатора внутри регенератора имеются водоохлаждаемые змеевики. Регенерированный катализатор при помощи пневмотранспорта возвращается в реактор. Разрушенные частицы катализатора отделяются от отработанных топочных газов в сепараторе 10 и утилизируются.

1.1.2. Основное технологическое оборудование

К основному оборудованию относятся реактор каталитического крекинга и регенератор.

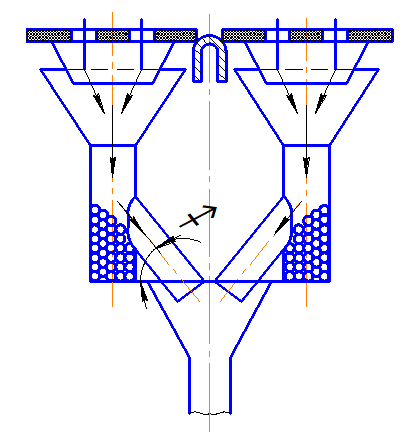

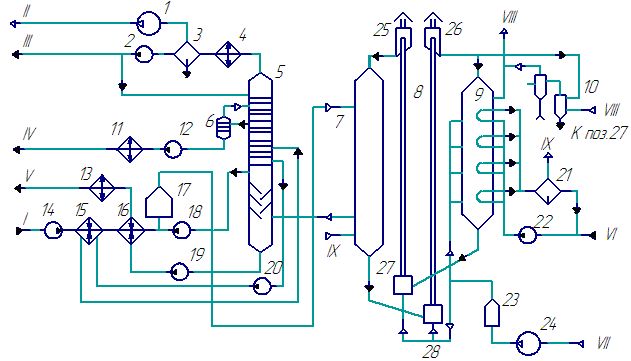

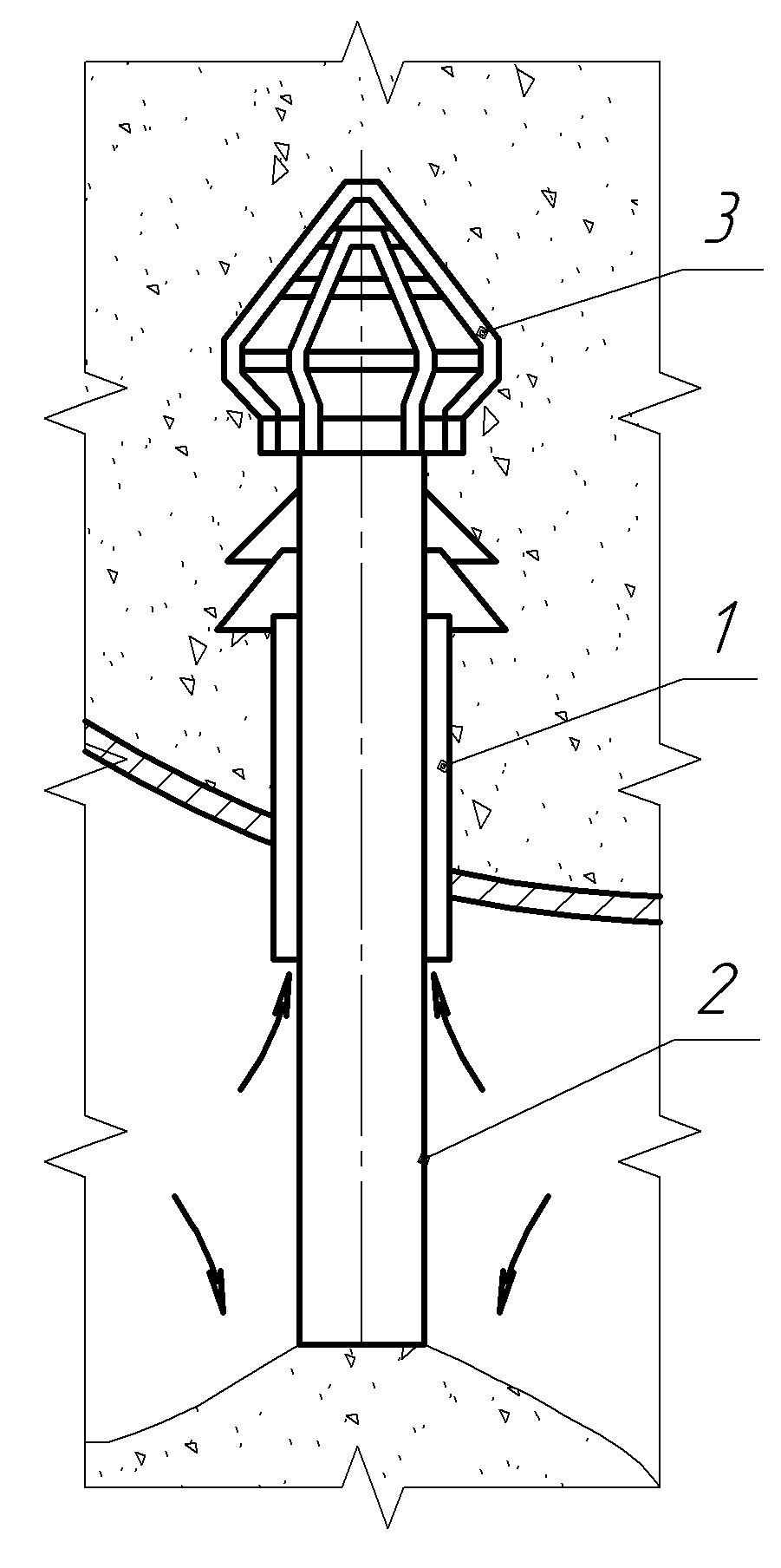

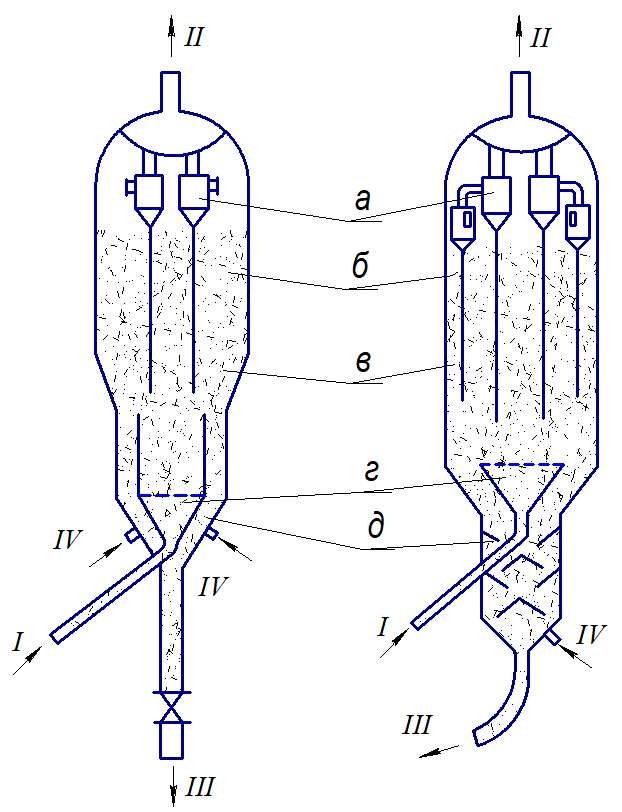

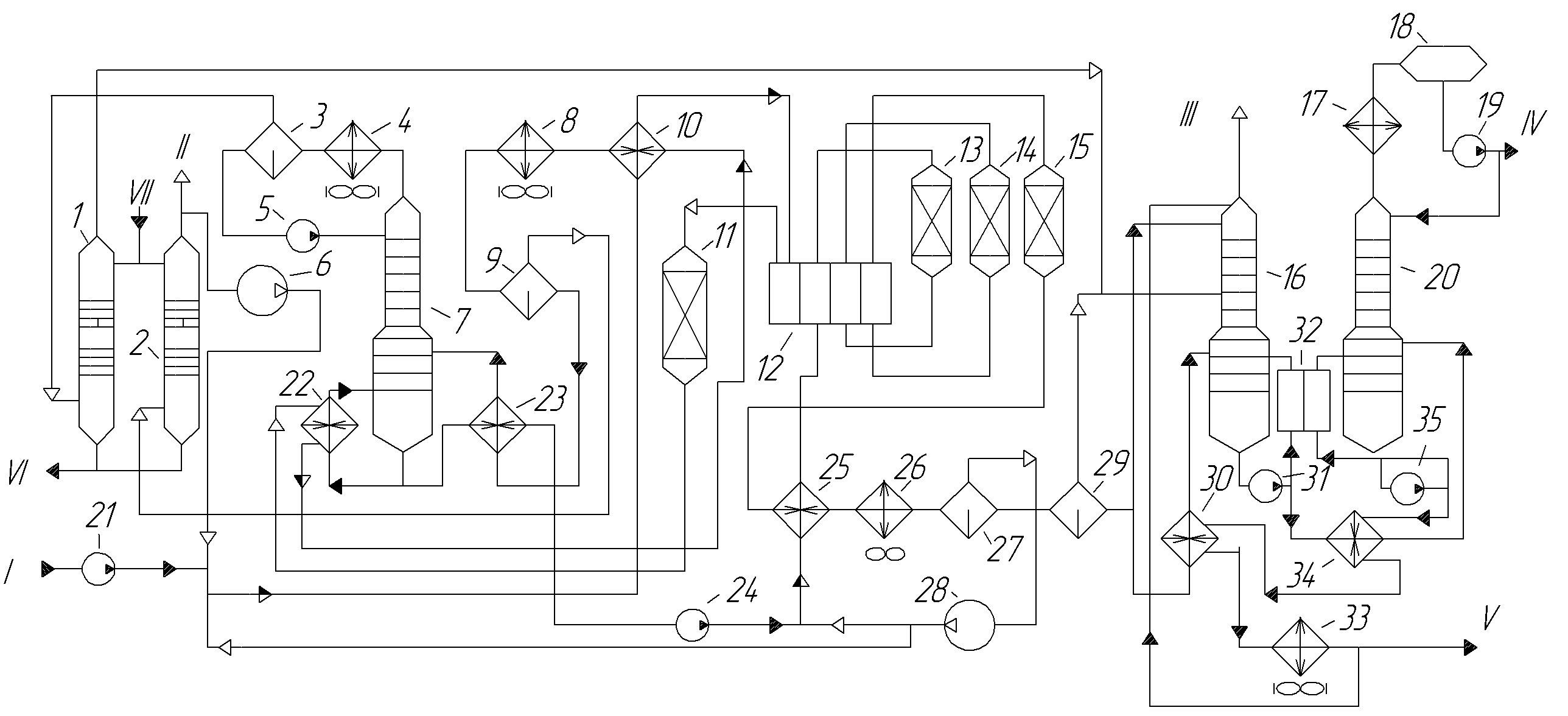

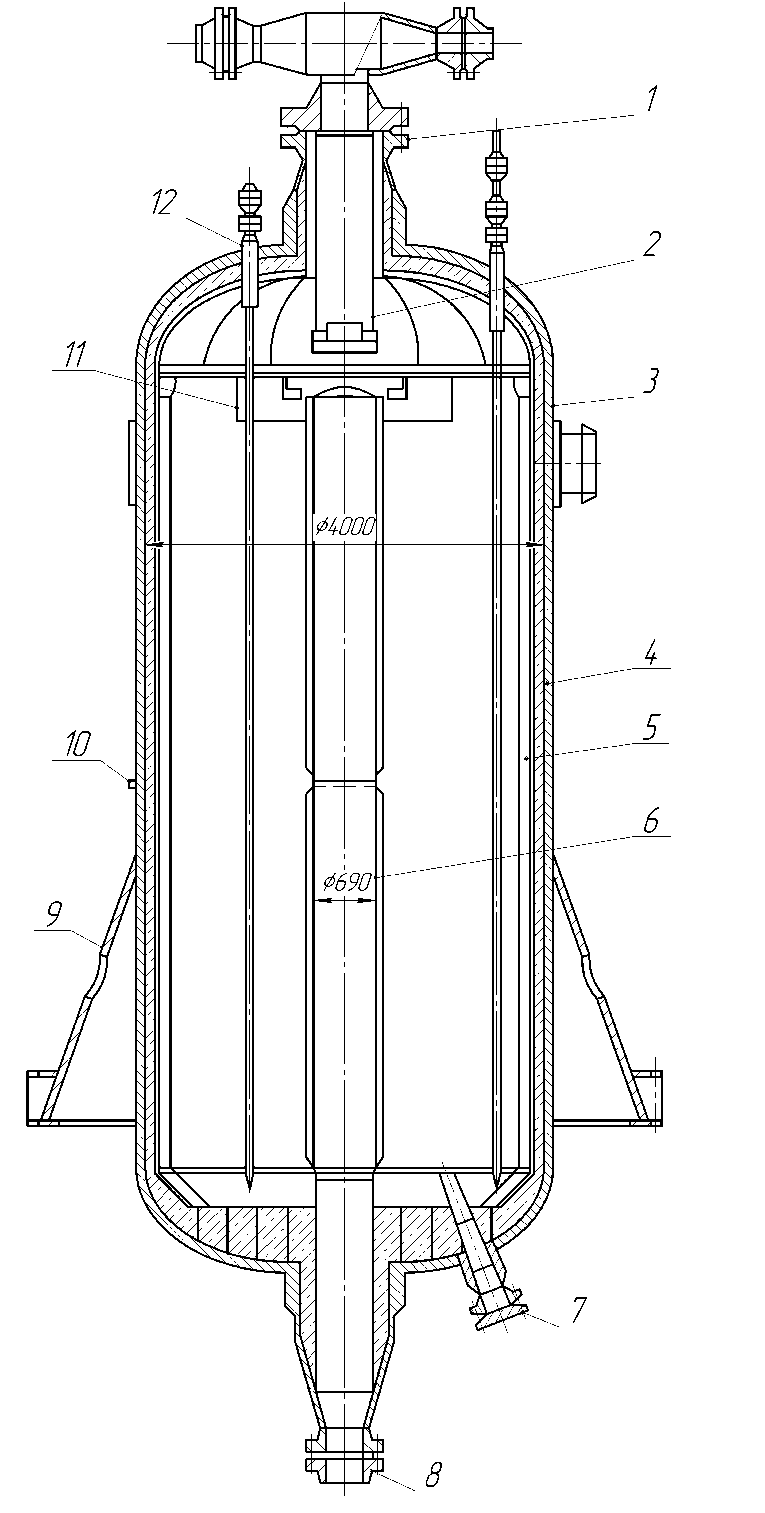

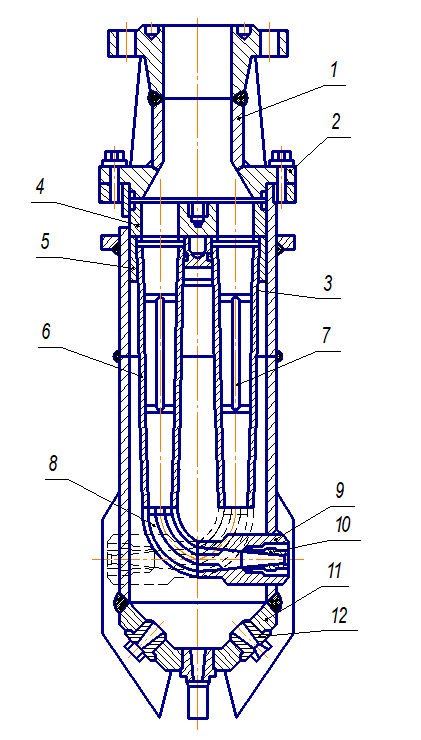

Реактор. Он состоит из следующих частей (рис. 45):

- верхнее распределительное устройство 1.

- реакционная зона а.

- сепарационное устройство 2.

- зона отпарки б.

- нижнее сборно-выравнивающее устройство 3.

Внутренний диаметр реактора 3900 мм, высота 15,4 м, толщина стенки корпуса 16 мм. Стенка корпуса биметаллическая: наружная – из углеродистой стали, внутренняя – из легированной стали.

Верхнее распределительное устройство 1 служит для равномерного распределения потока катализатора по сечению аппарата. Оно представляет собой цилиндрическую обечайку внутри, которой расположена контрольная сетка, из нижней части обечайки выводятся распределительные трубы, которые равномерно распределяют катализатор по сечению. Катализатор движется со скоростью 4 – 8 мм/с. Для регулирования высоты реакционной зоны, трубы выполнены телескопическими. Сырье подают по двум штуцерам в пространство над распределительным устройством. Под реакционной зоной расположено сепарационное устройство 2, которое служит для отделения паров продуктов реакции от катализатора.

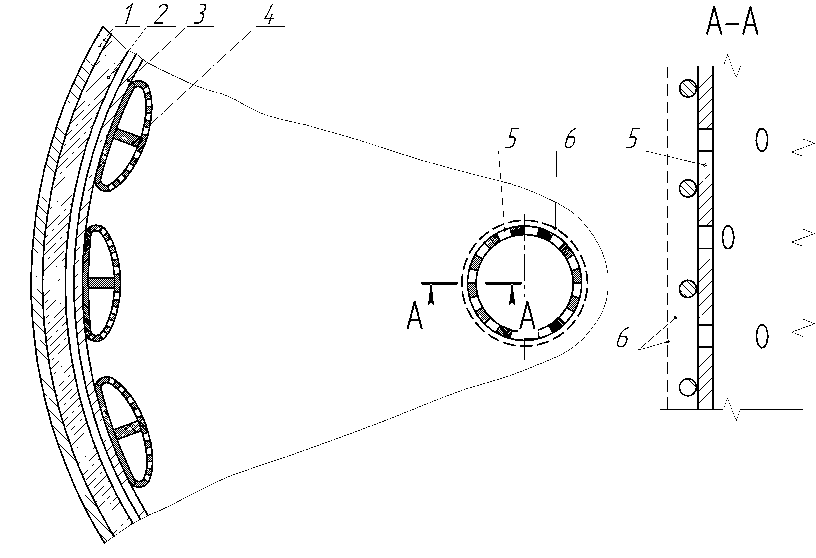

Оно представляет собой (рис. 46) две тарелки с трубами для вывода паров 3 и катализатора. Трубы расположены по вершинам равносторонних треугольников, чередующиеся рядами: для вывода катализатора и вывода паров. Продукты крекинга уходят из реактора через трубы с колокольчиками 4. Под каждый колокольчиком находятся отверстия для вывода паров. Колокольчики служат для предотвращения попадания катализатора внутрь труб. Для выравнивания гидравлического сопротивления при проходе паров в нижних рядах под колокольчиками сделано больше отверстий, чем в верхних рядах. На нижнем конце трубы 3 для изменения направления скорости потока выходящих из нее паров приваривают отбойники 5.

Пары из реактора выводят по двум штуцерам с отбойными листами. Эти листы должны быть нижними краями погружены в слой катализатора, чтобы пары проходили сверху отбойных листов. Это уменьшает унос катализатора.

|

Рис. 46. Узел сепарационного устройства: 1 – трубная решетка, 2 – ребра жесткости, 3 – газоотводная труба, 4 – «колокольчик», 5 – отбойник

Рис. 47. Узел сборного выравнивающего устройства с прямыми трубами |

| Рис. 45. Реактор каталитического крекинга с шариковым движущимся катализатором:

I – сырье, II – катализатор, III – продукты крекинга, IV – катализатор закоксованный, V – пар водяной |

Из труб сепарационного устройства закоксованный катализатор попадает в зону отпарки б, где продувается водяным паром для извлечения остатков нефтяных паров.

Отпаренный катализатор далее стекает в нижнее сборно-выравнивающее устройство 3 (рис. 45), которое обеспечивает равномерный вывод катализатора по всему сечению аппарата. Оно состоит из 3-х ярусов – воронок, в верхнем ярусе расположено 60 воронок для сбора катализатора, во втором – 16, в третьем – 4.

Воронки соединяются при помощи прямых или гнутых труб. Устройство с прямыми трубами (рис. 47) меньше изнашивается. Однако оно менее равномерно обеспечивает выход катализатора. Более совершенными являются устройства с гнутыми трубами, обеспечивающими лучший эффект, однако они быстрее изнашиваются.

Корпус реактора может быть выполнен из легированной стали 1Х18Н9Т или биметалла 12ХМ + 08Х13. Все внутренние устройства выполнены из стали 1Х18Н9Т.

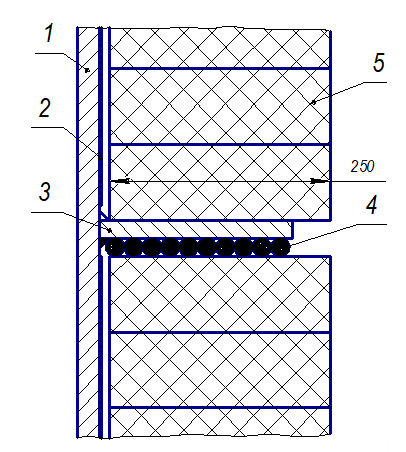

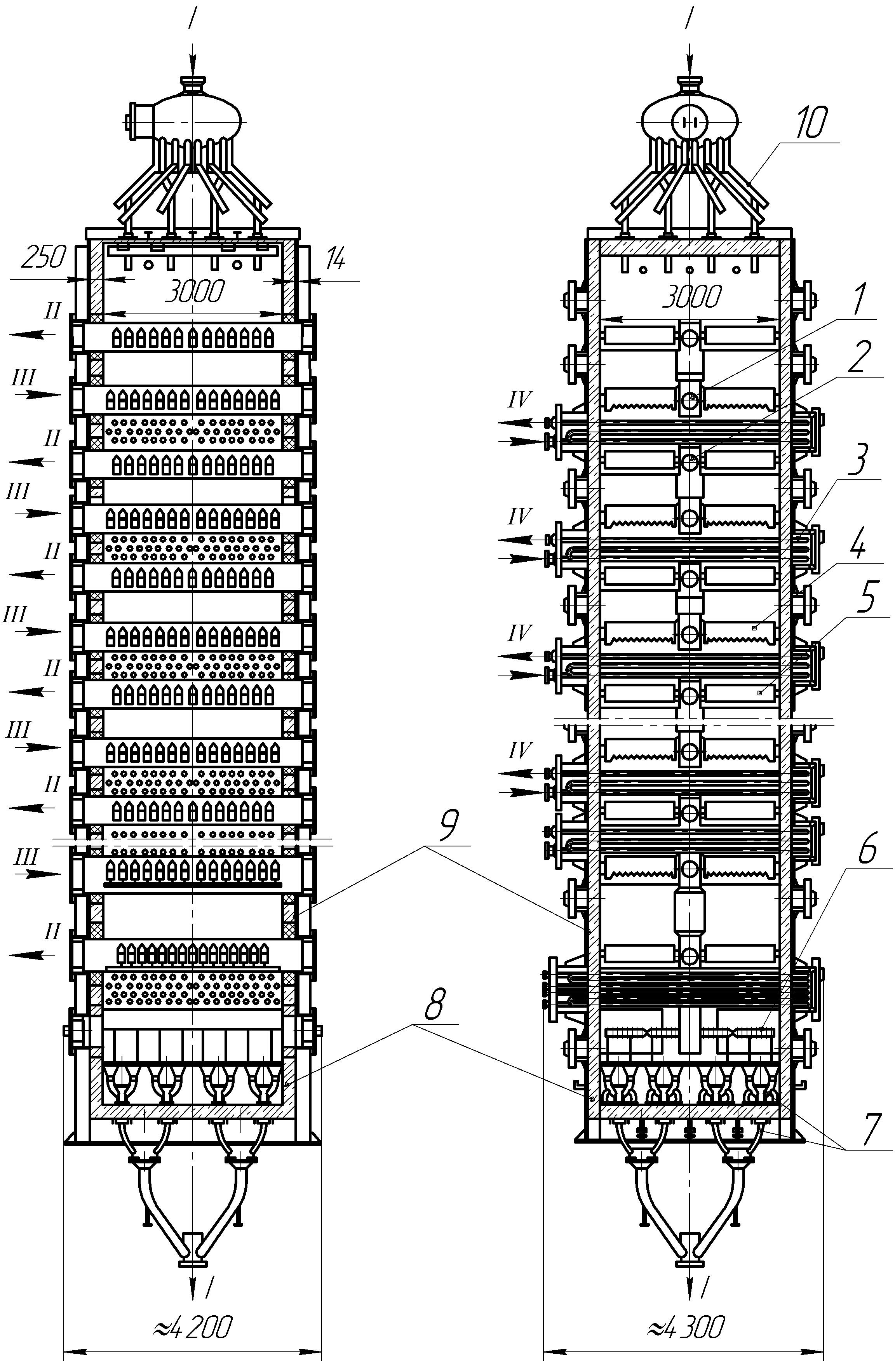

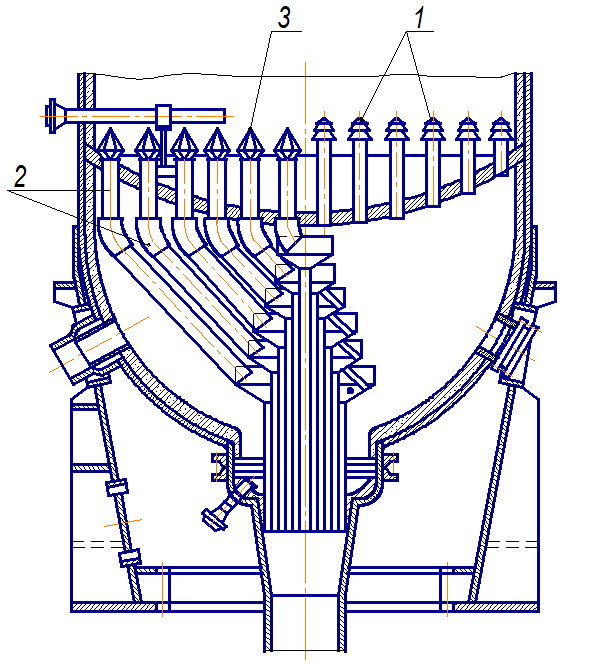

Регенератор. Представляет собой вертикальный аппарат квадратного сечения размером 3500 х 3500 мм и высотой 24,4 м (рис. 48). Квадратное сечение регенератора обеспечивает наилучшее условия для размещения в нем змеевиков и коробов для подачи воздуха и вывода дымовых газов.

В аппарате по высоте имеется девять зон. Каждая зона включает коллекторы ввода воздуха 1, вывода дымовых газов 2, а также охлаждающие змеевики 3. К коллекторам присоединены короба воздухораспределительные 4 и газосборные 5, служащие для равномерного распределения воздуха и сбора дымовых газов.

Для катализатора на верху аппарата снаружи имеется распределительное устройство 10, выполненное из труб. Внизу установлено сборное выравнивающее устройство 7, по конструкции аналогичное выравнивающему устройству реактора. Над выравнивающим устройством установлена решетка 6, которая способствует задерживанию и раздроблению комков, образующихся при спекании катализатора.

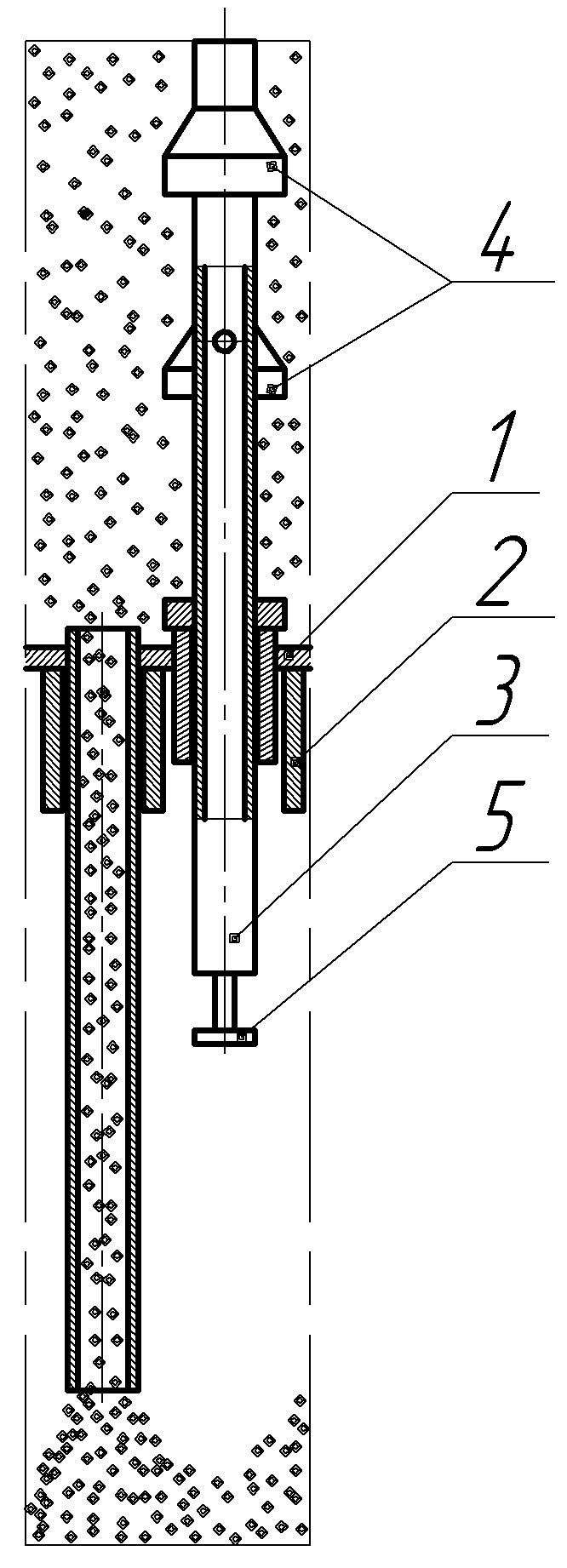

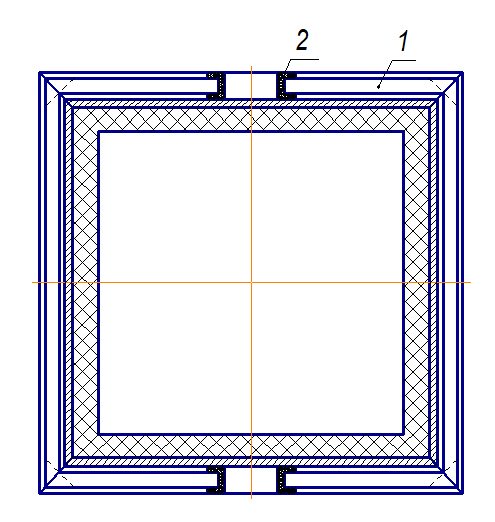

Температура внутри аппарата достигает 700 оС, поэтому все внутренние устройства регенератора изготовлены из стали 12Х18Н10Т. Корпус аппарата (рис. 49) изготовлен из листов углеродистой стали толщиной 12 – 14 мм и укреплен ребрами жесткости – горизонтальными 1 и вертикальными балками из швеллеров 2.

Корпус (рис. 50) футерован изнутри огнеупорным кирпичом 5 толщиной 250 мм и изолирован листовым асбестом 2. Футеровка установлена на специальных полках 3, приваренных к корпусу. Для обеспечения независимых деформаций корпуса и кладки, под полкой оставлен температурный зазор, который заполнен асбестовым шнуром 4.

|

| Рис. 48. Регенератор:

I – катализатор, II – дымовые газы, III – воздух, IV – пароводяная смесь. 1 – коллекторы ввода воздуха, 2 – коллекторы вывода дымовых газов, 3 – охлаждающие змеевики, 4, 5 – коробы воздухораспределительные и газосборные, 6 – решетка, 7 – сборное выравнивающее устройство, 8 – футеровка, 9 – листовой асбест, 10 — распределительное устройство |

Рис. 49. Поперечное сечение регенератора: 1 – горизонтальная балка, 2 – вертикальная балка.

Рис. 50. Кладка регенератора: 1 – корпус, 2 – асбестовая прокладка, 3 – полка, 4 – шнур асбестовый, 5 – кирпич огнеупорный |

Система распределения воздуха и сбора дымовых газов выполнена разборной. Она состоит из центрального коллектора 1 и отходящих с каждой стороны четырнадцати коробов 4 и 5.

Охлаждающие змеевики выполнены из бесшовных труб диаметром 605 мм, которые соединены между собой крутоизогнутыми фитингами с шагом 150 мм. Это обеспечивает свободный проход катализатора и эластичность змеевика. Каждый змеевик состоит из трех рядов труб. Внутри змеевика циркулирует пароводяная смесь под давлением 3 МПа и температурой около 230 ºС. Подключение отдельных змеевиков к общему коллектору параллельное – это позволяет отключить змеевик в случае его повреждения, не останавливая работу аппарата.

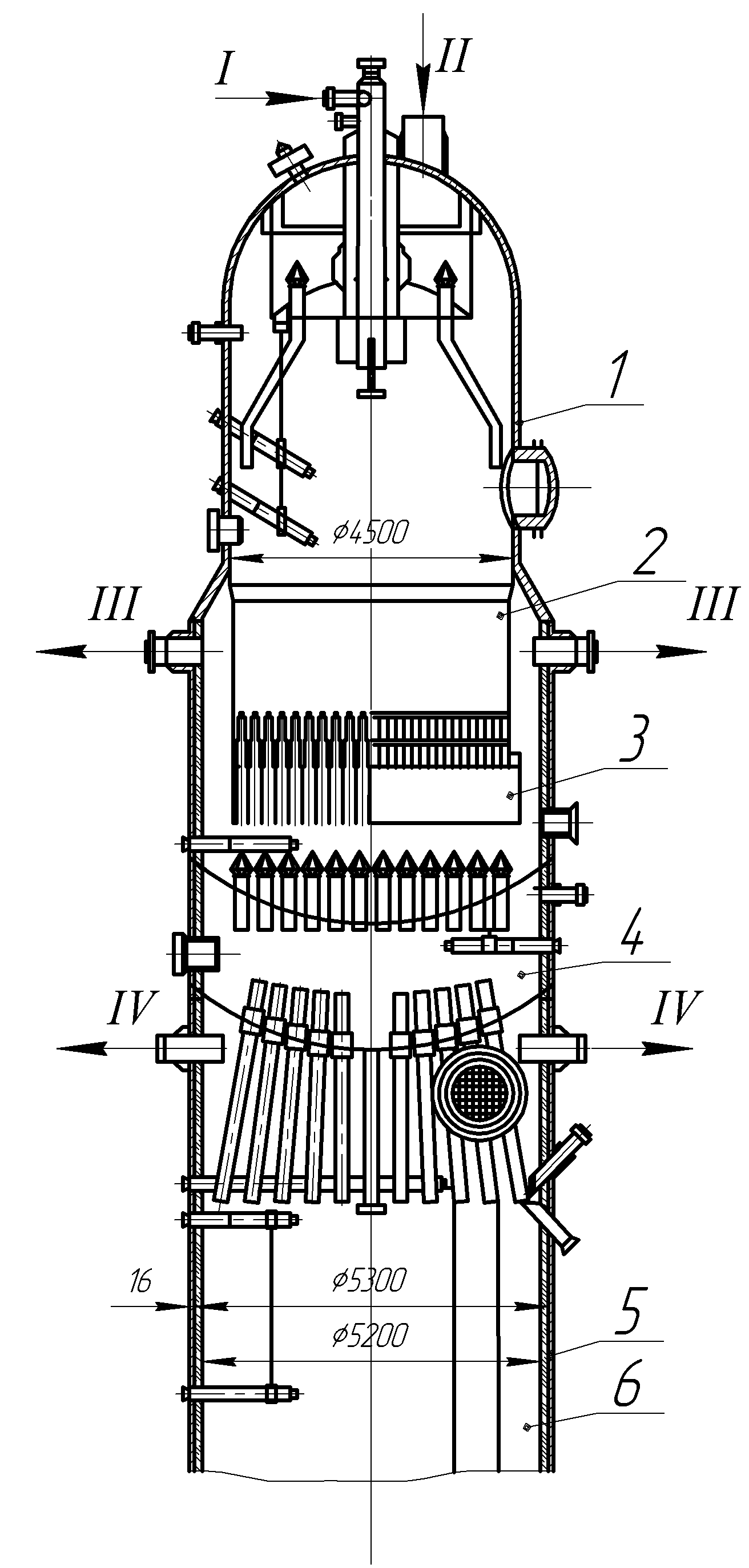

В последнее время используются более совершенные установки с однократным подъемом катализатора с использование совмещенных реакторов-регенераторов различных конструкций. Один из них представлен на рис. 51.

Совмещенный реактор-регенератор такого типа имеет внутренний диаметр в верхней реакционной части 4500 мм, в нижней части 5500 мм. Общая высота аппарата 37 м. Наверху аппарата размещена шлюзовая камера, куда подается катализатор и вводится водяной пар для создания гидрозатвора. Катализатор распределяется по сечению аппарата по трубам на периферии и по кольцевому каналу в центре так, чтобы изолировать катализатором внутренние поверхности корпуса от сырья.

|

|

| Рис. 51. Реактор-регенератор совмещенного типа:

1 – реактор; 2 – зона реакции; 3 – сепарационная зона; 4 – зона отпарки; 5 – регенератор; 6, 7 и 8 – соответственно, верхняя, средняя и нижняя зоны выжигания кокса; 9 – охлаждающие змеевики; 10 – сборное выравнивающее устройство. I – сырье; II, VI – катализатор; III – продукты реакций; IV – дымовые газы; V – воздух |

|

В этом случае предотвращается коксоотложение в верхней части аппарата при переработке тяжелого сырья. Для равномерного распределения парожидкостной смеси ее вводят через центробежный завихритель.

Сепарационное устройство (рис. 52) по высоте состоит из трех рядов горизонтальных коробов 1.

Рис. 52. Сепарационное устройство: 1 – коробы, 2 – трубы переточные

Коробы верхних рядов связаны вертикальными трубами 2 с коробами нижнего ряда. В трубах под коробами имеются отверстия для паров.

Пары собираются в нижних коробах и поступают в кольцевое пространство, от куда выводятся по четырем штуцерам.

Катализатор проходит между коробами и из сепарационной зоны по системе пере-точных труб 2 поступает в зону отпарки – в пространство между днищами. Туда подается водяной пар. Водяной пар поднимается по переточным трубам и опускается по затворным трубам, осуществляя отпарку и обеспечивая создание гидрозатвора между реактором и регенератором.

Регенератор состоит из трех зон выжига: верхней и нижней противоточной и средней прямоточной. Для ввода воздуха применяют распределительную систему, состоящую из днища с патрубками, каждый из которых выполнен в виде коаксиально расположенных труб (рис. 53).

Часть воздуха, подаваемого под днище, поднимается по кольцевому пространству патрубков противотоком катализатору, а часть – опускается прямотоком с катализатором. В нижнюю противоточную зону регенерации воздух вводится через нижнее днище аппарата в систему патрубков с коническими колпачками, которые укреплены в днище сборно-выравнивающего устройства для катализатора.

|

Рис. 53. Воздухораспределительное устройство:

1 – патрубок для воздуха, 2 – переточная труба для катализатора, 3 – защитная сетка

|

Последнее состоит из системы вертикальных и наклонных труб, равномерно собирающих и выводящих катализатор в систему коаксиальных конических воронок, расположенных над общим выводным штуцером.

Катализаторные трубы выравнивающего устройства и переточные трубы газосборных и воздухораспределителных устройств снабжены защитными сетками, предохраняющими их от закупорки спекшимися кусками катализатора.

Для отвода избыточного тепла в средней части нижней противоточной зоны установлены два трехрядных змеевика, которые опираются на систему балок, воспринимающих силу давления катализатора. В змеевики поступает пароводяная смесь под давлением 1,5 МПа и температуре около 200 оС.

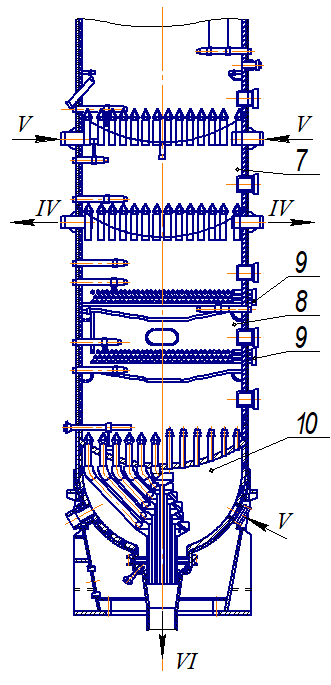

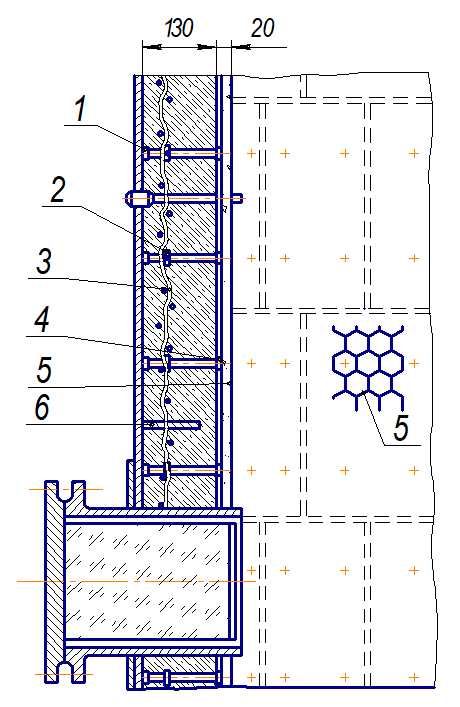

На рис. 54 и показана конструкция сборно-выравнивающего устройства регенератора. Корпус реактора-регенератора выполнен из стали 16ГС и изнутри теплоизолирован слоем торкрет-бетона. Толщина покрытия выбирается из расчета, чтобы температура стенки аппарата не превышала 150 оС и находится в пределах от 100 до 200 мм.

Конструкция покрытия показана на рис. 55. Для удержания торкрет-бетонного покрытия с внутренней стороны корпуса приварены с шагом 250 мм шпильки 1 с поперечными планками 2, на которых на расстоянии 35 мм от стенки корпуса крепят армирующую сетку 3. Основной теплоизолирующий слой бетона наносят после установки шпилек. Затем к шпилькам приваривают шайбы 4, устанавливают панцирную сетку 5, защищающую бетон от эрозии, и наносят панцирный слой бетона, обладающий повышенной эрозионной стойкостью. Панцирная сетка, изготовляемая из стальных полос, имеет форму пчелиных сот.

|

|

| Рис. 54. Сборное выравнивающее устройство:

1 – патрубок для ввода воздуха, 2 – трубы для вывода катализатора, 3 – защитная сетка |

Рис. 55. Конструкция торкрет-бетонного покрытия:

1 – шпилька, 2 – планка поперечная, 3 – сетка армирующая, 4 – шайба, 5 – сетка панцирная, 6 – перегородки кольцевые |

К стенке корпуса приварены также кольцевые перегородки 6 с некоторым шагом по высоте. Они препятствуют фильтрации паров и газов вдоль стенки аппарата в случае образования трещин в бетоне. Люки и лазы также изнутри надежно теплоизолируют.

1.1.3. Принципиальная технологическая схема каталитического крекинга с микросферическим катализатором

На рис. 56 приведена схема установки с псевдоожиженным слоем микросферичес-кого катализатора.

Сырье насосом 18 через теплообменники 19, 22 и 26 подается в печь 27. Нагретое сырье сначала смешивается с циркулирующим газойлем, поступающим с низа ректификационной колонны 7, затем смешивается с водяным паром и поступает в подъемный стояк катализаторопровода, подхватывая частички регенерированного катализатора и

Рис. 56. Принципиальная технологическая схема каталитического крекинга с микросферическим катализатором:

1 – сепаратор; 2 , 11, 15, 17, 18, 23 – насосы; 3 – котел-утилизатор; 4 – электрофильтр; 5 – регенератор; 6 – реактор; 7, 16, 21 – колонны; 8, 20, 25 – холодильники; 9 – сепаратор; 10 – компрессор; 12 – бункер катализатора; 13 – воздуходувка; 14 – топка; 19, 22, 24, 26 – теплообменники; 27 – печь.

I – сырье; II – катализатор; III – бензин; IV – жирный газ; V – фракция 195 – 350 оС; VI – фракция выше 350 оС; VII – вода; VIII – воздух; IX – пар водяной; X – дымовые газы; XI –топливный газ; XII – циркулирующее орошение колонны 7 поступают в реактор 6. Процесс каталитического крекирования начинается еще в стояке и заканчивается в псевдоожиженном слое реактора.

Пары продуктов реакции и водяной пар, подаваемый в отпарную зону реактора, уходят через верхний штуцер реактора и поступают в нижнюю часть ректификационной колонны 7. С верха этой колонны газ, пары бензина и водяные пары поступают в конденсатор-холодильник 8, а оттуда после конденсации – в сепаратор 9. Здесь смесь разделяется на водный слой, бензиновый слой и газ. Газ компрессором 10 подается на газофракционирование, часть бензина насосом 11 направляется на орошение верха колонны 7, а остальная часть выводится с установки для дополнительной стабилизации (освобождению от остатков растворенных углеводородных газов).

Боковые погоны колонны 7 (фракция 195 – 350 оС и выше 350 оС) поступают в соответствующие отпарные секции 16 и 17, где отпариваются водяным паром. Фракция 195 – 350 оС забирается насосом 17, охлаждается последовательно в теплообменнике 19, холодильнике 20 и выводится с установки. Фракция выше 350 оС забирается насосом 23, охлаждается в теплообменнике 24 и холодильнике 25 и также выводится с установки. С низа колонны 7 насосом 15 в реактор откачивается шлам – смесь тяжелого газойля со взвешенной катализаторной пылью

Катализатор из псевдоожиженного слоя реактора медленно опускается в отпарную зону, куда подается водяной пар. Нефтяные пары, адсорбированные поверхностью катализатора, удаляются с помощью водяного пара. Далее катализатор поступает в катализаторопровод и опускается в узел смешения с воздухом. Воздушный поток поднимает катализатор в регенератор 5 по восходящей линии катализаторопровода. Основная часть воздуха для выжига кокса подается непосредственно в регенератор. В змеевики регенератора подводится водяной пар или вода для отвода избыточной теплоты. Дымовые газы, образовавшиеся при выжиге кокса с поверхности катализатора, поступают в котел-утилизатор 3, отдают свое тепло и направляются в электрофильтр 4 для улавливания катализаторной пыли и затем выбрасываются в атмосферу. Для подогрева воздуха и разбавления его топочными газами применяется топка 14, работающая под давлением.

Ниже приводятся показатели технологического режима установки каталитического крекинга с микросферическим цеолитсодержащим (I) и шариковым аморфным (II) катализаторами:

Температура, ○С: I II

в реакторе 490 – 505 470 – 485

в регенераторе 590 – 670 590 – 650

низа колонны ректификации 280 250

Давление, кгс/см2:

в реакторе 0,6 – 2,4 0,7 – 0,8

в регенераторе 2,4 2,0

Кратность циркуляции катализатора 6 – 8 1,8 – 2,5

Содержание остаточного кокса в катализаторе

на выходе из генератора, % 0,15 0,6 – 0,8

1.1.4. Основное технологическое оборудование

Реактор. Существует несколько конструкций реакторов. Схемы выполнения некоторых конструкций приведена на рис. 57, а конструкция одного из них – на рис. 58.

|

Рис. 57. Схема реакторов с

микросферическим катализатором: а – зона размещения циклонов, б – сепарационная зона, в – реакционная зона, г – зона ввода и распределения сырья и катализатора, д – отпарная зона. I – сырье, II –продукты крекинга, III – катализатор, IV – водяной пар |

Они представляют собой цилиндрические аппарат с полушаровым и коническим днищами. Диаметр реактора в зависимости от производительности составляет 2,5 – 12 м, высота цилиндрической части 10 – 16 м.

Корпус изготовлен из углеродистой стали – при температуре стенки до 475 0С, при коррозионно-активном сырье используют биметаллические стенки. Часто внутреннюю поверхность защищают теплоизоляционной футеровкой.

В реакторе можно выделить следующие зоны:

а – зона размещения циклонов, б – сепарационная зона, в – реакционная зона, г – зона ввода и распределения сырья и катализатора, д – отпарная зона.

Реактор работает следующим образом. Поток сырья и катализатора поступает в реактор под распределительное устройство. Оно представляет собой решетку толщиной20 – 40 мм с отверстиями диаметром 35 – 50 мм и «живым» сечением 2 – 5 %. Обычно реакционная зона является пустотелой, иногда в ней размещают решетки из труб, уменьшающих вероятность проскока непрореагировавшего сырья из реактора.

В сепарационной зоне, высота которой составляет не менее 4,5 м, оседает катализаторная мелочь, вынесенная из псевдоожиженного слоя. В верхней части размещены одноступенчатые или двухступенчатые циклоны. Уловленные частицы катализатора возвращаются обратно по специальным трубопроводам (стоякам) обратно в псевдоожиженный слой. На нижних концах этих стояков имеются клапаны, которые предотвращают проход паров по стояку в циклон. Изнутри циклоны обычно защищают от эрозионного износа слоем износостойкого бетона.

Отпарная зона, куда подают водяной пар, расположена в нижней части реактора, имеющей меньшее поперечное сечение. Для повышения эффективности отпарки в этой зоне могут быть размещены каскадные тарелки.

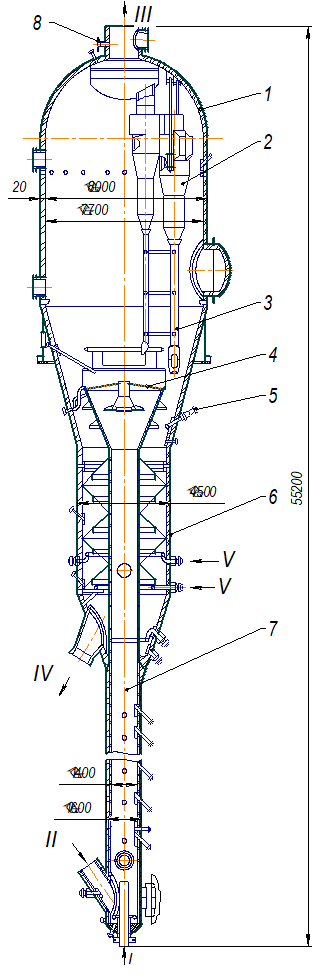

Реактор установки средней производительности (рис. 58) имеет внутренний диаметр верхней части 8000 мм, средней 4500 мм и нижней (ствола) 1600 мм. Общая высота аппарата 55 м. Корпус изготовлен из стали 16ГС, внутренние устройства – 08Х13. Изнутри реактор футерован слоем жаростойкого торкрет-бетона толщиной 150 мм.

Катализатор поступает из регенератора в нижний узел ствола, где предварительно смешивается с водяным паром и затем с сырьем. Затем эта смесь поднимается по стволу и, пройдя конус с газораспределительной решеткой, поступает в зону форсированного псевдоожиженного слоя. От эрозии ствол и конус защищены слоем жаростойкого торкрет-бетона, нанесенного на панцирную сетку.

В верхней части реактора установлены четыре блока двухступенчатых циклонов диаметром 1400 мм. Изнутри они футерованы слоем эрозионно-стойкого бетона на фосфатной связке с корундовым наполнителем толщиной 20 мм, нанесенным на панцирную сетку. Уловленный катализатор возвращается обратно в реактор через вертикальные стояки с обратными клапанами.

Катализатор из псевдоожиженного слоя опускается в десорбер, где отпаривается в противотоке с потоком водяного пара. Десорбер секционирован семью каскадными перфорированными конусами, препятствующими созданию поршневого режима. В нижней части десорбера установлены кольцевые коллекторы для ввода водяного пара. В верхней части – форсунки для ввода шлама, то есть части остатка из ректификационной колонны, содержащего унесенный из реактора катализатор.

|

Рис. 58. Конструкция реактора

с пылевидным катализатором: 1 – корпус, 2 – циклоны, 3 – стояки циклонов, 4 – распределительная решетка, 5 – форсунки для шлама, 6 – десорбер, 7 – ствол, 8 – штуцер для предохранительного клапана. I – сырье, II – катализатор, III – продукты крекинга, IV – катализатор, V – водяной пар

|

внешнюю кольцевую и центральную. Закоксованный катализатор поступает во внешнюю зону регенерации по наклонному штуцеру диаметром 1000 мм. В этой зоне установлена радиальная перегородка.

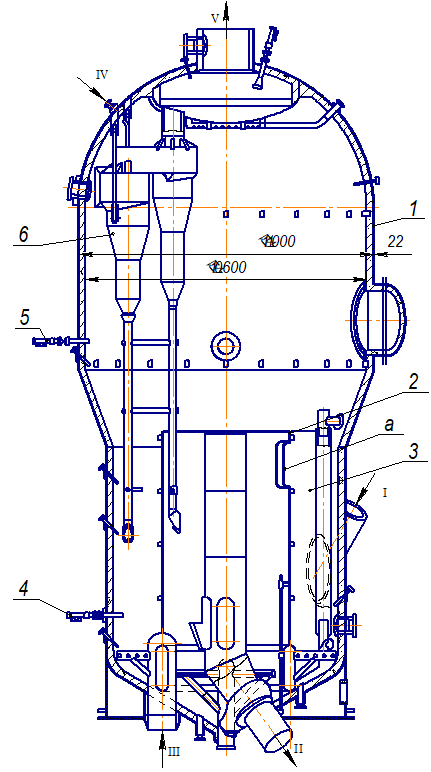

Регенератор. Он представляет собой цилиндрический аппарат с коническими и полушаровым днищами (рис. 59).

|

Рис. 59. Регенератор микросферического

катализатора: 1 – корпус, 2 – цилиндрическая перегородка, 3 – радиальная перегородка, 4 – топливная форсунка, 5 – форсунка для конденсата, 6 – циклоны, а – переточное окно. I – катализатор из реактора, II – регенерированный катализатор, III – воздух, IV – водяной пар, V – дымовые газы

|

Диаметр регенератора больше диаметра реакторов и колеблется от 6 до 17 м. В отдельных случаях для отвода избыточного тепла внутри регенераторов устанавливают змеевики пароводяного охлаждения, однако чаще все тепло используется для нагрева катализатора. Внутренний диаметр верхней части регенератора той же установки 11000 мм, нижней части (зона выжигания) 9000 мм. Общая высота аппарата 27,2 м.

Корпус выполнен из стали 16ГС и изнутри теплоизолирован слоем жаростойкого торкрет-бетона толщиной 200 мм с панцирной сеткой. Внутренние устройства изготовлены из сталей 12Х18Н10Т и 08Х13.

В нижней части, где происходит выжигание кокса с катализатора в псевдоожиженном слое, регенератор секционирован цилиндрической перегородкой на две зоны:

Катализатор движется по кольцу и перетекает через два переточных окна в верх-ней части цилиндрической перегородки в центральную зону, откуда по наклонному трубопроводу направляется в реактор. Для выжигания кокса и поддержания псевдоожиженного слоя во внешнюю и центральную зоны снизу подается воздух по двум независимым коллекторам. Отработанные дымовые газы из псевдоожиженного слоя поступают в зону сепарации, которую для улучшения улавливания катализатора, выполняют с большей площадью сечения.

В зоне сепарации сверху установлены шесть групп двухступенчатых циклонов диаметром 1600 и 1400 мм. Внутренние поверхности защищены слоем эрозионностойкого бетона на панцирной сетке.

Для предотвращения догорания оксида углерода до диоксида предусмотрены ввод конденсата через восемь форсунок в зону сепарации и водяного пара под днище сборной камеры и в циклоны первой ступени. Для разогрева катализатора при пуске установлены шесть топливных форсунок по окружности внешней зоны псевдоожиженного слоя.

1.2. Каталитический риформинг

Он используется для повышения октанового числа бензиновых фракций, а также для получения ароматических углеводородов (бензол, толуол и ксилолы), являющихся ценным сырьем для нефтехимического синтеза. Также они используются в качестве растворителей.

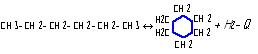

При риформинге молекулы углеводородов перестраиваются (реформируются) с выделением водорода, но без изменения числа углеродных атомов в молекуле. При этом протекают следующие основные реакции:

а) реакции дегидроциклизации алканов – реакция Казанского (обратимая при температуре и катализаторе)

б) реакция дегидрирования циклоалканов (нафтены) – реакция Зелинского (обратимая при температуре и катализаторе)

Реакция б может развиваться дальше вплоть до образования углерода (кокса). Реакции обратимые эндотермические для смещения равновесия вправо необходимо подвод тепла, снижать давление. Для удержания равновесия в заданном состоянии с целью исключения коксообразования температуру понижают до температуры зажигания катализатора, а давление увеличивают. С этой целью большую часть образующегося водорода возвращают в реакционную зону в виде рецикла, и процесс проводят под давлением около 4,5 МПа.

Балансовый излишек водорода используют в других процессах (гидроочистке от сернистых и азотистых примесей). Помимо названных реакций могут протекать и побочные (крекинг с образованием углеводородных газов), поэтому при риформинге образуется не чистый водород, а водородсодержащий газ (ВСГ), в состав которого входят метан, этан и пропан в количествах до 5 %.

При риформинге применяются следующие катализаторы:

а) платиновые, нанесенные на оксид алюминия и промотированные фтором и хлором;

б) полиметаллические, которые содержат помимо платины рений, иридий, кадмий, свинец, палладий и германий, нанесенные на те же носители.

Содержание платины на катализаторе не превышает 0,3-0,5%, срок службы до 1 года. Нежелательные примеси – сернистые и азотистые соединения, а также влага, поэтому исходное сырье подвергают предварительной гидроочистке от сернистых примесей в присутствии Al-Co-Mo — катализатора и осушке

RHS + H2 = RH + H2S.

Образующийся сероводород извлекают при помощи специальных поглотителей (моноэтаноламин, диэтаноламин и др.). В настоящее время разрабатывают новые катализаторы, которые более устойчивы к ядам.

Платиновый катализатор постепенно покрывается коксом и сернистыми соединениями и со временем теряет свою активность. Регенерацию производят выжиганием кокса и сернистых отложений смесью инертного газа и воздуха под давлением 1МПа. Выжигание проводят в тех же реакторах в три ступени при температуре 300 – 350 0С на первой ступени, 380 – 420 0С на второй и 450 – 500 0С на третьей.

Основными продуктами риформинга являются водородосодержащий газ и жидкая фракция (риформат или катализат). Риформат используют как высокооктановую добавку к моторным топливам. Путем его разделения на отдельные компоненты, получают индивидуальные арены (бензол, толуол, ксилолы и др.). Процесс проводят при температуре 470 – 540 ºС и давлении 2 – 4 МПа. Процессы идут в трех последовательных реакторах. Так как реакции риформинга являются эндотермическими, перед каждым реактором сырье подогревают в трубчатой печи.

1.2.1. Принципиальная технологическая схема

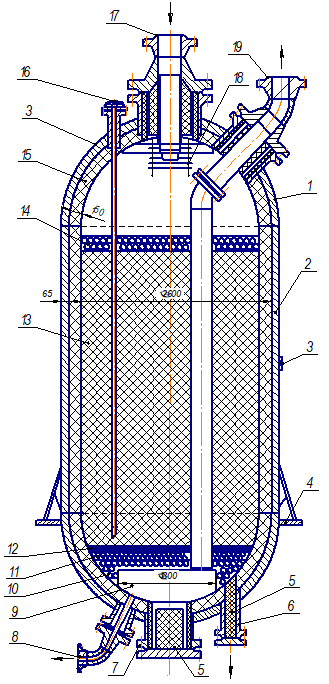

Установка состоит из трех блоков (рис. 60): гидроочистки сырья, платформинга гидроочищенного сырья и стабилизации продуктов.

Рис. 60. Принципиальная технологическая схема установки каталитического риформинга:

1, 2, 7, 16, 20 – колонны; 3, 9, 27, 29 – сепараторы; 4, 8, 17, 26, 33 – холодильники; 5, 19, 21, 24, 31, 35 – насосы; 6, 28 – компрессоры; 10, 23, 25, 30, 34 – теплообменники; 11, 13 – 15 – реакторы; 12, 32 – печи; 18 – емкости; 22 – кипятильник.

I – сырье, II – избыточный водородсодержащий газ, III –сухой углеводородный газ, IV – стабильная «головка», V – стабильный высокооктановый бензин, VI – раствор моноэтаноламина (15 %), VII – свежий раствор моноэтаноламина (15 %)

Кроме того, если на установке получают индивидуальные углеводороды, то она включает и блок выделения.

Исходное сырье (низкооктановые бензиновые фракции) подается насосом 21 на смешивание с циркулирующим водородосодержащим газом (ВСГ) гидроочистки и избыточным водородсодержащим газом риформинга. Полученная газо-сырьевая смесь после нагрева в теплообменнике 10 и печи 12 поступает в реактор гидроочистки 11, заполненный алюмокобальтмолибденовым катализатором. Далее смесь отдает свое тепло в кипятильнике 22, теплообменнике 10, холодильнике 8 и направляют в сепаратор высокого давления гидроочистки 9, где гидрогенизат отделяется от отработанного ВСГ. Его отмывают от сероводорода в колонне 2 водным раствором МЭА с концентрацией 15 %.

После этого большая часть газа возвращается циркуляционным компрессором 6 на смешивание с сырьем, а меньшая часть – избыточный ВСГ – выводится с установки.

Жидкая фаза, отделяемая в сепараторе 9, содержит растворенные сероводород, углеводородный газ и воду, поэтому подвергается нагреву в теплообменнике 23 и отпарке в колонне 7 за счет теплоты потока из реактора 11, подводимого в кипятильник 22. Из куба этой колонны стабильный гидрогенизат проходит теплообменник 23 и насосом 24 направляют на смешивание с ВСГ в объемных соотношениях 1:1500, 1:2000. Далее смесь нагревают в теплообменнике 25 и во второй секции печи 12, а затем последовательно проходит реактор 13, третью секцию печи 12, реактор 14, четвертую секцию печи 12 и реактор 15.

Продукт риформинга из реактора 15 охлаждают в теплообменнике 25, аппарате воздушного охлаждения (АВО) 26 и направляют в сепаратор высокого давления 27, где из него отделяются ВСГ. Газ поступает в компрессор 28. Большая его часть возвращается на смешивание с гидрогенизатом, а остальное количество направляется в блок гидроочистки. Жидкий продукт из сепаратора 27 попадает в сепаратор низкого давления 29, где из него выделяют растворенный углеводородный газ. Окончательно риформат стабилизируется в колоннах 16 и 20. Углеводородный газ гидроочистки и риформинга из сепараторов 3 и 29 смешивают и подают во фракционирующий абсорбер 16.

Нестабильный бензин из сепаратора 29 двумя потоками поступает в абсорбер 16:

часть холодного бензина подается на верх абсорбера, другая часть нагревается в теплообменнике 30 и подается в низ абсорбера. С верха абсорбера 16 отводится сухой углеводородный газ, с низа – бензин в колонну стабилизации 20 после предварительного нагрева в теплообменнике 34 за счет стабильного бензина. С верха колонны 20 с установки отводится «головка» стабилизации, с низа колонны 20 через теплообменники 30, 34 и холодильник 33 – стабильный бензин. Нагрев колонн 16 и 20 осуществляется методом горячей струи через двухкамерную печь 32.

1.2.2. Основное технологическое оборудование

Основным оборудованием являются реакторы. Они представляют собой цилиндрический вертикальный сосуд с эллиптическими или полушаровыми днищами. Внутренний диаметр колеблется от 2600 мм до 4500 мм. Высота слоя катализатора обычно составляет 1 – 3 диаметра. Они работают под давлением до 5 МПа и температуре до 550 ºС. Реакторы изготавливаются в двух вариантах:

- С корпусом, теплоизолированным изнутри слоем торкрет-бетоном (жаропрочным бетоном, нанесенным методом напыления).

- С «горячим» корпусом – изнутри не футеруется.

Кроме того, по способу распределения и движения сырья реакторы разделяют на аксиальные (осевые) и радиальные.

В первом случае газо-сырьевая смесь проходит через слой катализатора вдоль оси реактора сверху вниз. Благодаря этому исключается возможность вибрации слоя катализатора, особенно в моменты пуска и остановок и связанное с этим усиленное истирание катализатора. Во втором случае сырье движется радиально от краев реактора к центру.

На рис. 61 приведена конструкция реактора аксиального типа с «холодным» корпусом. Корпус реактора изготовлен из стали марки 16ГС, 22К или 09Г2ДТ и покрыт изнутри торкрет-бетонной футеровкой для защиты от высоких температур и контакта с водородом. В этих условиях может протекать водородная коррозия, которая заключается в диффузии водорода в толщу металла и взаимодействии его с углеродом, содержащимся в стали. При этом образуется метан, и сталь теряет свою прочность.

Для уменьшения водородной коррозии необходимо использовать стали с минимальным содержанием углерода, а также ограничивать температуру нагрева стенки реактора. Качество футеровки должно быть высоким во избежание появления на ней трещин в процессе эксплуатации (особенно уязвимы в этом отношении верхние участки ре актора в области штуцеров). Герметичность футеровки может нарушиться также из-за резких изменений температуры. Все внутренние устройства реактора выполнены из высоколегированной стали 08Х18Н10Т.

Сырье (парогазовая смесь) подается в реактор через верхний штуцер с помощью распределителя и проходит через слой фарфоровых шариков диаметром 20 мм, а также слой таблетированного алюмоплатинового катализатора высотой до 4 м. Катализатор удерживается на перфорированной опорной решетке, поверх которой для равномерного приема сырья насыпаны три слоя фарфоровых шариков диаметром 20, 13 и 6 мм.

Продукты реакции выводятся из реактора по парогазовому трубопроводу (стояку) через верхний штуцер диаметром 300 мм. На нижнем днище реактора имеется люк-лаз диаметром 500 мм для ремонта и два люка диаметром 100 мм, через которые эжектируют газы перед началом процесса регенерации и в случае необходимости проведения ремонтных работ.

—

|

Рис. 61. Реактор риформинга аксиального

типа с «холодным» корпусом: 1 – днище; 2 – корпус; 3, 16 – термопары; 4 – опорное кольцо; 5 – шамотный порошок; 6 – люк для выгрузки катализатора; 7 – люк-лаз; 8 – эжекция газов, 9 – опорная решетка; 10 – 12, 14 – шарики; 13 – катализатор; 15 – футеровка; 17, 19 – ввод и вывод парогазовой смеси; 18 – распределитель парогазовой смеси

|

Для защиты застойных зон реактора от высоких температур и водорода все свободные пространства люков и штуцеров заполнены шамотной мастикой.

При наличии внутренней футеровки, которая защищает стенки реактора от высоких температур, для изготовления корпуса используют углеродистую сталь. Во втором случае применяют сталь 12ХМ или биметалл (сталь 12ХМ + 08Х18Н10Т).

Реакторный блок состоит из четырех реакторов, в том числе одного реактора для гидроочистки исходного сырья и трех – для риформинга. Количество катализатора, загружаемого в реакторы риформинга, возрастает от первого к третьему. Это объясняется тем, что реакции риформинга наиболее интенсивно протекают в первом реакторе, а затем, по мере приближения к состоянию равновесия, с меньшей скоростью.

На рис. 62 и 63 изображен реактор радиального типа для установки производительностью 1 млн. т в год.

Рис. 62. Реактор риформинга радиального типа: Рис. 62. Реактор риформинга радиального типа:

1 – штуцер, 2 – распределитель сырья, 3 – корпус, 4 – стакан защитный, 5 – короба, 6 – сборник продуктов реакции, 7 – штуцер выгрузки катализатора, 8 – штуцер вывода продуктов, 9 – опора, 10 – муфта для термопар, 11 – цилиндрический стакан |

Рис. 63. Поперечное сечение реактора риформинга радиального типа: 1 – корпус, 2 – торкрет-бетон, 3 – стакан, 4 – короб, 5 – сборник, 6 – сетка |

Он имеет внутренний диаметр корпуса 4500 мм. Реактор имеет эллиптические днища и изнутри изолирован слоем торкрет-бетона толщиной 100 мм. Кроме того, бетонное покрытие защищено от контакта с сырьем стаканом, в котором размещены внутренние устройства и катализатор. По периферии реактора размещается 60 вертикальных коробов. Стенки коробов, обращенные к катализатору, перфорированные и покрыты слоем мелкой плетеной сетки.

По центру реактора установлена вертикальная перфорированная труба. На трубе снаружи укреплен слой крупной и мелкой сетки, предупреждающий унос катализатора. В последнее время взамен малонадежных плетеных сеток начали использовать трубы, снабженные специальными щелевыми ситами.

Сырье вводиться сверху реактора через распределитель, далее поступает в перфорированные коробы, а затем, пройдя в радиальном направлении через слой катализатора, собирается в вертикальной трубе и выводится через штуцер снизу аппарата.

В верхней части слоя катализатора под тарелкой имеется цилиндрический стакан, который при оседании слоя катализатора во время эксплуатации аппарата остается погруженным в слой и предотвращает проход среды над слоем катализатора. Для выгрузки катализатора при его смене на нижнем днище предусмотрен наклонный штуцер. Для контроля температуры имеются три многозонные термопары. Для внутреннего осмотра, монтажа внутренних устройств и загрузки катализатора служит верхний штуцер диаметром 800 мм.

Реакторы с радиальным движением являются наиболее прогрессивными. Они обеспечивают более равномерное распределение сырья по слою катализатора, а также имеют меньшее гидравлическое сопротивление. Очень важно, что это сопротивление в процессе эксплуатации катализатора практически не возрастает. Однако они несколько сложнее по своей конструкции и их невозможно использовать для переработки исходного сырья, находящегося в двухфазном состоянии (газ-жидкость).

В настоящее время на установках каталитического риформинга проводится модерниза ция существующих реакторов с переводом аксиального вида движения сырья на радиальный.

2. Коксование

Коксование является одной из разновидностей деструктивного процесса, протекающего при нагревании нефтепродуктов. При этом твердый углеродистый остаток (кокс) является целевым продуктом разложения и образуется в значительных количествах. Наряду с ним образуется также бензин, газойлевые фракции и углеводородный газ.

Нефтяной кокс широко применяется в различных отраслях промышленности. Он используется для производства угольных электродов, абразивных материалов, карбидов, углеграфитовых материалов, ферросплавов. Расход кокса: при производстве Al – 0,6 т/т; карбида кремния 1,4 т/т; карбида кальция 0,7 т/т; графита 1,25 т/т.

В зависимости от назначения к нефтяному коксу предъявляют различные требования. Основными показателями качества являются: содержание серы, золы, влаги, летучих примесей, гранулометрический состав, реакционная способность, пористость, удельное электрическое сопротивление и др.

По содержанию серы кокс делят на малосернистый (до 1,0 %), среднесернистый (до 1,5 %), сернистый (до 4,0 %), и высокосернистые (больше 4,0 %). По гранулометрическому составу – кусковые (больше 25 мм), «орешек» (6 – 25 мм), мелочь (меньше 6 мм). По содержанию золы – малозольный (меньше 0,5 % золы), среднезольный (0,5 – 0,8 %), и высокозольный (больше 0,8 %).

Качество кокса зависит как от свойств используемого сырья, так и от способа его получения. Для повышения качества кокса, используемого в производстве электродов (для уменьшение летучих примесей, устранения усадочных явлений и повышение электропроводимости), его подвергают дополнительной прокалке при 1200 – 1300ºС у потребителя. Для этого пригодны только частицы с размером больше 25 мм, а мелочь, которая составляет примерно 50 % продукта, в этих печах прокаливать нельзя.

Типы установок коксования:

1. Установки периодического действия, в которых коксование проводят в обогреваемых кубах, представляющих собой горизонтальные аппараты диаметром 2 – 2,5 м и длиной 10 – 13 м. Обогрев кубов – огневой через нижнюю часть. Сырье загружают в куб и постепенно подогревают. При 300 ºС начинается выделение дистиллятных паров. После того как температура в паровой зоне куба достигнет 445 – 460 ºС, начинается ее снижение. Это свидетельствует о том, что образование коксового «пирога» в основном закончилось. Дальнейший подогрев куба необходим для завершения процесса коксования, прокалки и подсушки кокса. После прокалки (2 – 3 ч) температуру постепенно снижают. Для охлаждения подают в куб сначала водяной пар, и затем воздух. Кокс выгружают при 150 – 200 ºС с применением ручного труда. Этот процесс малопроизводителен, трудоемкий, но позволяет получать высококачественный кокс с меньшим содержанием летучих примесей.

2. Установки полунепрерывного действия. В настоящее время они являются основными во всем мире. В них процесс коксования производится в не обогреваемых коксовых камерах (замедленное коксование). Сырье нагревают в трубчатых печах до 500 ºС и направляют в полый не обогреваемый вертикальный цилиндрический аппарат (коксовую камеру или реактор). В камере горячее сырье находится длительное время (24 ч) и за счет аккумулированного им тепла коксуется. С верха камеры удаляются пары легких дистиллятов. После заполнения камеры коксом на 70 – 90 % поток горячего сырья переключают на другую камеру, а из отключенной камеры выгружают кокс. Процесс замедленного коксования имеет периодический характер по выгрузке кокса и непрерывный по подаче сырья и выделению паров дистиллятных продуктов.

3. При непрерывном коксовании нагретое сырье вступает в контакт с подвижным, нагретым до более высоких температур инертным твердым измельченным теплоносителем и коксуется на его поверхности. Затем кокс вместе с теплоносителем поступает в регенератор, где часть кокса выжигается. За счет этого температура теплоносителя возрастает, и он вновь возвращается в зону коксования. Процесс проводится в псевдоожиженном слое. В качестве теплоносителя служит порошкообразный кокс с размером частиц до 0,3 мм. Благодаря повышенной температуре получаемый порошкообразный кокс имеет меньшее количество летучих примесей, однако выход кокса понижен в 1,5 – 1,6 раза, так как часть его сжигается в регенераторе. Поэтому эти установки применяют, когда основным продуктом является не кокс, а светлые нефтепродукты.

Чаще всего коксованию подвергаются высокомолекулярные нефтяные остатки:

гудроны, крекинг-остатки термического крекинга, асфальты и экстракты с установок масляного производства, смолы пиролиза.

Основными показателями качества сырья являются его коксуемость, содержание серы и золы, а также вязкость. Коксуемость тем выше, чем больше в сырье смолисто-асфальтеновых веществ. Как правило, коксуемость крекинг остатка выше, чем гудрона. Экономически необходимо, чтобы коксуемость была не менее 10 %. Однако, если коксуемость превышает 20 %, это приводит к быстрому закоксовыванию труб трубчатых печей, в которых проводится нагрев сырья.

Основные потребители нуждаются в малосернистом коксе, поэтому в исходном сырье должно быть не более 0,5 – 0,8 % серы, так как в коксе оно повышается в 1,5 раза.

Кроме кокса образуются также: газ, бензин, керосино-газойлевые фракции (180 – 350 ºС и 350 – 450 ºС), тяжелый газойль (больше 450 ºС). Бензин недостаточно стабилен и октановое число его не превышает 68 – 72 пункта, керосино-газойлевые фракции служат в качестве компонентов газотрубного топлива и сырья каталитического крекинга. Фракция 180 – 350 ºС может быть использована в дизельном топливе. Тяжелый газойль используют как компонент котельных топлив.

2.1. Принципиальная технологическая схема установки замедленного коксования

Исходное сырье (рис. 64) подается насосом 1 через теплообменники 2 и правую часть змеевиков трубчатых печей 6 на каскадные тарелки ректификационной колонны 16 (375 – 390 ºС).

Рис. 64. Принципиальная технологическая схема установки замедленного коксования:

1, 7, 8, 15, 20, 23, 28, 29, 31 – насосы; 2, 27, 30 – теплообменники; 3, 33, 36 – испарители; 4, 13, 25, 34, 35, 37-39 – холодильники; 5, 6 – трубчатые печи; 9 – четырехходовые краны; 10, 19; 22, 24, 41 – емкости; 11 – скруббер; 12 – фильтр; 14 – камеры; 16, 21, 25 – колонны; 17, 18, 25 – конденсаторы-холодильники; 32 – кипятильник; 40 – инжектор.

I – сырье, II – газ, III – бензин, IV – легкий газойль, V – тяжелый газойль, VI – химически очищенная вода, VII – пар водяной, VIII – вода, IX – тяжелый нефтепродукт

Под нижнюю (каскадную) тарелку этой же колонны подаются горячие пары продуктов коксования из коксовых камер. За счет контакта паров, имеющих температуру около 430 ºС, с менее нагретым сырьем, последнее подогревается до 400 ºС , при этом часть паров конденсируется.

Сконденсировавшие продукты коксования служат рециркулятом. Вместе с исход-ным сырьем они уходят в низ колонны 16 и далее насосами 7 направляются в радиантную камеру трубчатых печей 5, где подогреваются дополнительно до температуры начала коксования (500 – 510 ºС). Далее оно через нижнюю часть поступает в коксовые камеры 14. Для улучшения качества кокса в камеры подается дополнительное количество теплоты в виде паров тяжелого газойля коксования. Тяжелый газойль забирается из колонны 16, насосом 8 прокачивается через левую часть змеевика печей 5, где нагревается до 525 ºС, и направляется на смешение с сырьем в переключающие краны 9. Тяжелый газойль подается в камеры не только в смеси с сырьем, но и самостоятельно, в течение шести часов после прекращения подачи сырья – в период «томления» кокса. Благодаря подаче тяжелого газойля кокс приобретает высокую механическую прочность и содержит мало летучих примесей.

В конце цикла коксования в камеру коксования вводят антипенную присадку, что позволяет уменьшить вспенивание сырья и тем самым исключить отложение кокса в колонне, печных насосах и трубах печей. Для снижения температуры паров, выходящих из коксовых камер, в верхнюю часть коксовых камер подается легкий газойль.

На установке имеются четыре камеры, работающие попарно и независимо друг от друга. Каждую пару можно отключить, не останавливая установки. Из верхней части камер парообразные продукты коксования выводят в ректификационную колонну 16. Нижняя часть этой колонны снабжена каскадными тарелками, устойчивыми при работе с загрязненными парами.

Бензиновые фракции и газы уходят из верха колонны в воздушный конденсатор-холодильник 17 и водяной холодильник 18. Конденсат из холодильника 18 поступает в сепаратор 19, где отделяется газ от бензина и бензин от воды. Вода поступает в емкость 22 и далее в трубчатую печь 6 в качестве турбулизатора потоков (после предварительного нагрева в теплообменнике 30).

Из колонны 16 выводятся два боковых погона – легкий и тяжелый газойли, которые поступают в секции отпарной колонны 21. Легкий газойль забирается из верхней секции колонны 21 насосом 31, прокачивается через теплообменник нагрева турбулизатора 30, испаритель 33, воздушный 34 и водяной 35 холодильники, а затем выводится с установки.

Тяжелый газойль из нижней секции отпарной колонны 21 прокачивается насосом 29 через теплообменник нагрева сырья стабилизатора 27, рибойлер стабилизатора 32, испаритель 36, воздушный холодильник 37, а затем выводится с установки.

Избыточная теплота колонны 16 снимается циркуляционным орошением, которое забирается насосом 15 с десятой тарелки, прокачивается через теплообменник нагрева сырья 2, испаритель 3 и воздушный холодильник 4, а затем возвращается в колонну.

Бензиновая фракция из сепаратора 19 насосом 20 через теплообменник 27 направляется в стабилизационную колонну 26. В ней происходит дебутанизация бензина. Пары с верха 26 поступают в конденсатор-холодильник 25, откуда парожидкостная смесь направляется в газосепаратор 24, где разделяется на газ стабилизации и «головку» стабилизации. Газ выводится с установки, а «головка» возвращается в колонну 26 в качестве флегмы.

Стабильный бензин с низа колонны 26 проходит кипятильник 32, воздушный (38) и водяной (39) холодильники. В инжекторе бензин смешивается с циркулирующей щелочью, от которой затем отделяется в емкости 41.

Реакционные камеры установок замедленного коксования работают по циклическому графику. По этому графику в них чередуются циклы: реакция, охлаждение кокса, выгрузка кокса и разогрев камеры.

Коксовую камеру опрессовывают и прогревают водяным паром, удаляя одновременно из нее воздух. Затем через нее пропускают горячие пары продуктов коксования из соседней камеры (до 360 ºС) и начинают загрузку сырья.

При подаче горячего сырья в пустую разогретую камеру, происходит дополнительный подогрев ее стенок. В этот период преобладают процессы испарения, и в нижней части камеры накапливается жидкая масса представляющая собой тяжелые фракции сырья. В зависимости от температуры и типа сырья длительность этой стадии колеблется от 2 до 6 ч. При дальнейшей работе сырье проходит через все более высокий слой этой массы и при этом происходит интенсивное коксообразование. Этот период характеризуется относительным постоянством выхода и состава парообразных продуктов разложения.

Когда камера заполнена на 75 – 80 %, сырье переключают на другую камеру. Из-за постепенного понижения температуры в отключенной камере скорость коксования замедляется. Всего по высоте камеры насчитывается три слоя кокса:

- нижний, образовавшийся в первый период;

- средний, образовавшийся во второй период;

- верхний, который откладывается в отключенной камере.

Кокс верхнего слоя наименее прочен, содержит много летучих примесей и обладает повышенной зольностью.

Отключенную камеру в течение 2,5 ч продувают водяным паром для удаления жидких продуктов и нефтяных паров. Они поступают сначала в колонну 16. После охлаждения кокса до 400 – 405 ºС поток паров направляют через фильтр 12 и конденсатор-холодильник 13 в емкость 10.

Водяным паром кокс охлаждают до 200 ºС, после этого в камеру подают воду (4 ч). Образующиеся пары конденсируются в скруббере 11. Далее начинают выгрузку коксового «пирога». Над каждой камерой установлены буровые вышки высотой около 40 м, предназначенные для подвешивания бурового оборудования.

Выгрузка кокса производится в две стадии. На первой стадии осуществляется гидравлическое бурение центрального ствола (скважины) в слое кокса. Для этого в камеру через верхний люк опускают гидрорезак, переведенный в положение «бурение» и с помощью водяного насоса под давлением до 18 МПа подают воду.

Три мощные струи, истекающие из бурильных сопел, разрушают слой кокса, создавая сквозной канал диаметром от 0,6 до 1,8 м. После окончания первой стадии гидрорезак вынимают из камеры, переключают в положение «отбойка» и приступают ко второй стадии выгрузки. В этом режиме вода истекает горизонтально из двух боковых сопел гидрорезака, который перемещается по камере, полностью удаляя кокс.

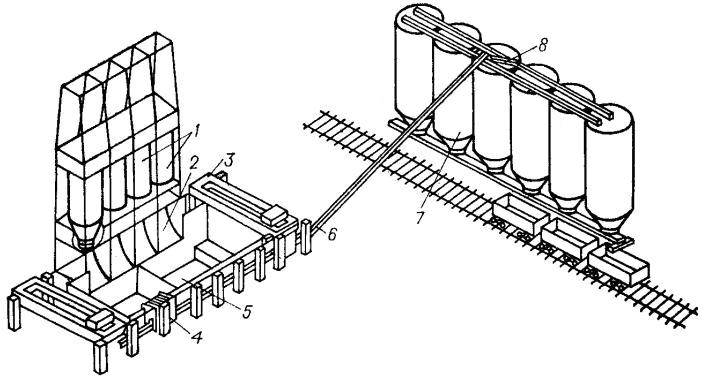

На установках замедленного коксования чаще всего эксплуатируют систему обработки и транспортирования кокса, приведенную на рис. 65.

Из камер 1 кокс выгружается в яму-накопитель 5, где в течение определенного времени отстаивается от воды. Затем кокс грейферным краном 3 подается в дробилку и конвейерами 4 отгружается на склад силосного типа 7. Перед силосами проводится контрольная классификация кусков кокса на грохоте 8.

Рис. 65. Система обработки и транспортирования кокса:

1 – камера коксования, 2 – рампа, 3 – грейферный мостовой кран, 4 – узел дробления, 5 – яма-накопитель, 6 – ленточный конвейер, 7 – склад кокса, 8 – грохот

Нормы технологического режима:

Температура, град. С:

— первичного сырья на выходе из печи, 375 – 390

— вторичного сырья на выходе из печи, 495 – 505

— паров на выходе из камеры. 440 – 455

Давление в коксовой камере, МПа 0,18 – 0,4

Коэффициент рециркуляции 1,2 – 1,6

Общая длительность цикла, ч 48

2.2. Основное технологическое оборудование

К основному оборудованию установки замедленного коксования относятся коксовые камеры, трубчатые печи и ректификационная колонна.

Коксовая камеры. Они являются основными реакционными агрегатами и работают периодически при циклическом изменении температуры до 500 0С. Рабочий цикл длится около 48 ч и включает стадии реакции, пропаривания, охлаждения, выгрузки кокса и разогрева. Число и размер камер зависят от производительности установки, качества сырья и давления в камере. Повышение давления способствует увеличению выхода кокса и газа, позволяет повысить скорость загрузки жидкого сырья и использовать избыточное давление в системе для подачи газа на газовый блок.

Коксовая камера (рис. 66) представляет собой пустотелый аппарат диаметром 3000 – 7000 мм и высотой 22 – 30 м с полушаровым и коническим днищами. В верху камера снабжена горловиной 4 для ввода гидрорезака. К обечайке этой горловины приварены штуцеры для вывода нефтяных паров в ректификационную колонну при коксовании и подачи этих паров из соседней камеры при разогреве. Внизу имеется люк 1 для выгрузки кокса. В верхней части корпуса установлены четыре штуцера 3 для форсунок для разбрызгивания антипенной присадки, предотвращающей образование и выброс пены. Корпус камеры изготовлен из биметалла 12ХМ + 08Х13 или 16ГС + 08Х13 и монометаллические из стали 12Х18Н10Т. Снаружи камера покрыта слоем теплоизоляции толщиной 250 мм.

Камера установлена на постаменте высотой 20 м. На этом же постаменте смонтированы металлоконструкции 7 с оборудованием для гидравлического разрушения и выгрузки кокса. Это оборудование включает системы вращения и вертикального перемещения гидроинструмента.

Гидрорезак 5, снабженный соплами для бурения и резки, прикреплен к полой штанге 12 квадратного сечения, подвешенной через вертлюг 13 к блоку 14 талевой системой. Последняя обеспечивает вертикальное перемещение гидрорезака. Снизу по стояку 9 и шлангу 10 через вертлюг и штангу к гидрорезаку подается вода под давлением 16– 25 МПа. Штанга приводится во вращение через ротор 6. Для предотвращения раскачивания штанги вертлюг снабжен вертикальными направляющими 11. Благодаря этому штанга имеет две опоры – ротор и вертлюг. Ротор и талевая лебедка 8 должны обеспечивать плавное изменение скорости вращательного и поступательного движения. Это достигается применением гидропривода.

При удалении кокса камеру открывают, гидравлически разбуривают начальную центральную скважину и затем высокоскоростными струями воды выполняют резку кокса, который выгружают через нижний люк. Кокс в последующем подается на дробление, грохочение и складирование. Конструкция опорного узла коксовой камеры должна обеспечивать работу при циклическом изменении температуры корпуса.

В стадии реакции камера заполняется на ¾ высоты сырьем, нагретым до 460 – 510 оС. Уровень заполнения контролируют радиационным уровнемером. Рабочее давление 0,4 – 0,6 МПа. В конце стадии реакции для уменьшения количества летучих примесей в коксе в ряде случаев предусматривается циркуляция через камеру теплоносителя, в качестве которого служит нагретый в отдельной печи до 530 оС газойль. После завершения коксования удаляют нефтяные пары и охлаждают камеру водяным паром, затем водой.

Рис. 67. Универсальный гидрорезак ГРУ-2: 1 – горловина. 2 – крышка, 3 – цилиндрическая часть ствола, 4 – золотник, 5 – распределитель, 6 – коническая часть ствола, 7, 8 – успокоители, 9 – переходные сопла, 10 – режущие сопла, 11 – корпус гидродолота, 12 – бурильные сопла |

На рис. 67 изображен универсальный гидрорезак ГР-2, в котором образуются высоконапорные компактные водяные струи, с помощью которых проводятся операции бурения центрального ствола и гидравлической отбойки (выгрузки) кокса.

Ректификационная колонна. Она предназначена для разделения продуктов коксования, поступающих из коксовых камер, на отдельные фракции: газ, бензин, легкий и тяжелый газойли. Кроме того, в колонне проводят нагрев исходного сырья и его разбавление газойлевыми фракциями путем непосредственного контакта с горячими парообразными парами, выходящими из коксовых камер.

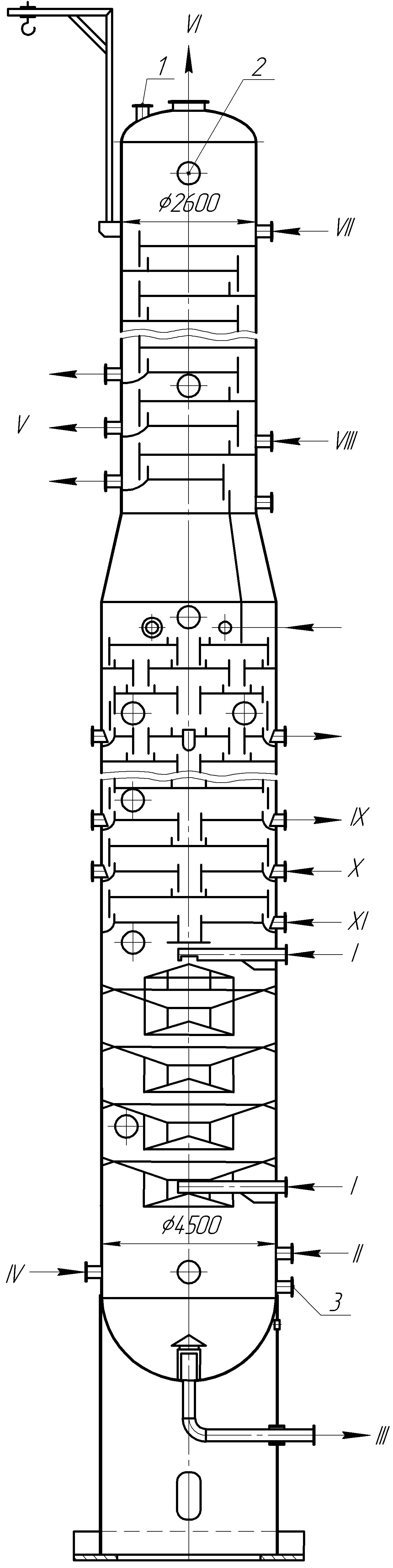

Одна из конструкций колонн представлена на рис. 68.

Она представляет собой сварной цилиндрический аппарат переменного сечения с коническим переходом. Диаметр корпуса в нижней части составляет 4500 мм, а в верхней – 2600 мм. Широкая часть корпуса биметаллическая (сталь 16ГС и 08Х13), переходная и узкая части – стали 16ГС. Толщина стенки корпуса в верхней части 20 мм, в нижней 32 мм. Толщина верхнего эллиптического днища составляет 20 мм, нижнего полушарового – 26 мм.

Внутри колонны имеется 37 тарелок. Четыре каскадные, на которых первичное сырье контактирует с парами, выходящими из коксовых камер, расположены в нижней части колонны. Над верхней каскадной тарелкой установлен распределитель для равномерного распределения сырья. Предусмотрен также ввод сырья под нижнюю каскадную тарелку.

Над каскадными тарелками в широкой части колонны расположены 13 тарелок с S-образными элементами, из них нижние девять тарелок двухпоточные, остальные – однопоточные. В узкой части колонны расположены 20 прямоточных одно-поточных клапанных тарелок. Они обеспечивают работу колонны в сравнительно широком диапазоне изменения нагрузок по пару и жидкости. Однако их недостаток состоит в возможности засорения и закоксовывания.

Рис. 68. Ректификационная колонна установки замедленного коксования:

1 – штуцер для предохранительного клапана, 2 – люк, 3 – штуцер для регулятора уровня.

I – сырье, II – пары из коксовых камер, III – остаток, IV – пусковой газойль, V – легкий газойль, VI – пары, VII – орошение, VIII – пары легкого газойля, IX – верхнее циркуляционное орошение, X – фракция тяжелого газойля, XI – пары тяжелого газойля