Содержание страницы

1. Структурные конструкции покрытий

Структурные конструкции (далее – структуры) – это плоские сетчатые системы регулярного строения. Выполняют их из большого числа однотипных относительно небольших металлических элементов, унифицированных по форме и размерам. Структуры образуют из различных систем перекрестных металлических ферм. Фермы в структуре могут быть расположены вертикально и наклонно. При этом каждая продольная ферма поддерживается поперечными.

Структурные конструкции по сравнению с традиционными конструкциями имеют ряд преимуществ:

- занимают небольшой объем в сооружении – 1/15 – 1/20 пролета по высоте (в традиционных конструкциях – 1/8 – 1/10 пролета);

- имеют небольшую массу;

- обеспечивают блочный и крупноблочный монтаж покрытий с применением укрупнительной сборки на конвейере;

- могут изготавливаться на поточных автоматизированных линиях (часто состоят из одного типа стержня и одного узла);

- сборка не требует высокой квалификации; имеют компактную упаковку;

- обладают эстетическими качествами.

Основной недостаток структур – большой объем ручного труда при их укрупнительной сборке.

Для производственных зданий широко применяются структурные конструкции покрытий типа «Кисловодск» и «ЦНИИСК» («Москва»).

Пространственно-решетчатые конструкции покрытий типа «Кисловодск» изготавливают по типовой серии 1.466-2. Здания с покрытием типа «Кисловодск» могут быть одно- и многопролетные, без перепадов высот, бесфонарные (допускается применение зенитных фонарей), бескрановые.

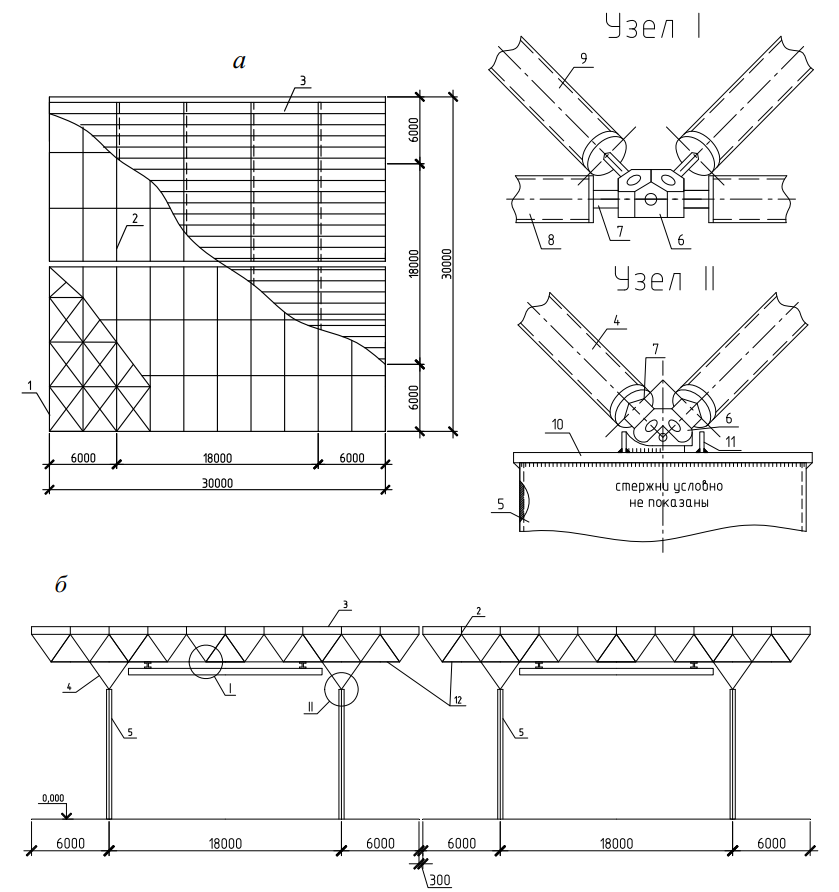

Здания имеют высоту до низа структурной плиты 4,8; 6; 7,2 и 8,4 м. В зданиях высотой 6; 7,1 и 8,4 м возможна установка подвесных кранов грузоподъемностью 2 т. Покрытия состоят из секций размером в плане 30 × 30 м и сетки колонн 18 × 18 м (рис. 25, а). Колонны жестко закреплены к фундаментам. Высота секций – 2,12 м.

Рис. 25. Конструктивная схема структурного покрытия типа «Кисловодск»: а – план структурного покрытия; б – поперечный разрез; узел I – нижний промежуточный узел; узел II – узел опорной капители; 1 – структурная плита; 2 – прогон; 3 – профилированный настил; 4 – подкос капители; 5 – колонна; 6 – узловой элемент (коннектор); 7 – стержень с резьбой; 8 – элемент нижнего пояса; 9 – раскос; 10 – опорная плита; 11 – ограничитель из уголка; 12 – консольный участок

Для покрытия характерно наличие консольных участков пролетом 6 м (рис. 25, б). Вследствие этого, сетка колонн в зданиях не постоянная. Основные размеры шага колонн сочетаются с промежуточными ячейками размером 12 × 12 м, а крайние ряды колонн отстоят от стен по всему периметру здания на 6 м.

Таким образом, по периметру расположены только стойки фахверка, шаг которых принят равным 6 м. Секция опирается на колонны с помощью капителей, выполненных в виде пирамид.

Стержни структурной плиты изготовлены из стальных труб. Все стержни одной стержневой системы имеют одинаковую номинальную длину. По концам они крепятся путем ввинчивания в специальные полусферические элементы – коннекторы (пространственные фасонки в виде разрезанных пополам или целых многогранников, имеющих отверстия с резьбой). По верхним узлам пространственной решетчатой стержневой системы устанавливаются прогоны из швеллеров, к которым крепится стальной профилированный настил покрытия.

Структурные конструкции покрытий из прокатных профилей типа «ЦНИИСК» изготавливают по типовой серии 1.460-6/81.

Конструкции блоков предусматривают регулярную сетку колонн и имеют размеры в плане 12 × 18 и 12 × 24 м. Высота до низа конструкций от 4,8 до 18 м. Здания могут быть одно- и многопролетные; как одинаковой высоты, так и с перепадом высот. Шаг колонн для средних и крайних рядов принимают равным 12 м. В блоках покрытия можно устанавливать зенитные и П-образные светоаэрационные фонари.

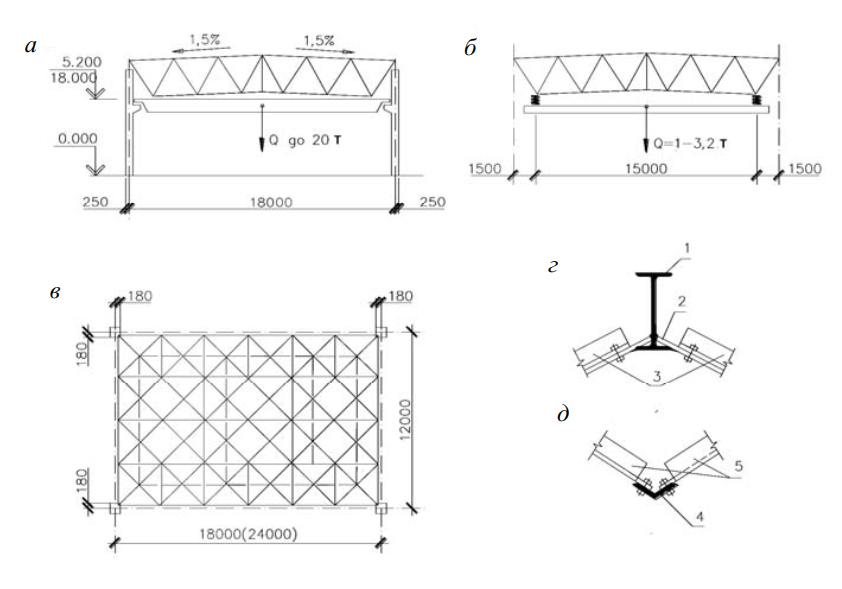

Конструкции блоков могут применяться для бескрановых зданий и для зданий, оборудованных подвесными до 5 т или мостовыми до 50 т – кранами легкого и среднего режима работы. Конструкция блока покрытия представляет собой пространственно-стержневую систему с ортогональной сеткой поясов, опирающуюся на колонны по четырем углам в уровне верхних поясов (рис. 26).

Структурный блок представляет собой складчатую конструкцию из комбинации продольных наклонных ферм, опираемых на наклонные торцевые (подстропильные) фермы. Сечения элементов стержней выполнены из прокатных уголков, верхних поясов – из двутавровых балок. Соединения элементов выполнены на фасонках с применением стандартных болтов нормальной точности диаметром 20 мм. Конструкция торцевых ферм пролетом 12 м цельносварная.

Каждый пространственный блок собирается из отдельных стержней и двух сварных торцевых ферм. Крепление стального профилированного настила производится непосредственно к верхним поясам продольных ферм (без прогонов). Профилированный настил обеспечивает жесткость блока, поэтому подъем блоков без установленного и закрепленного настила не допускается. В каркасе здания с покрытием типа «ЦНИИСК» колонны жестко закреплены в фундаментах и соединены со структурными блоками шарнирно, стойки фахверка шарнирно опираются на фундаменты и на структурный блок.

Рис. 26. Конструктивная схема структурного покрытия типа «ЦНИИСК»: а, б – поперечный разрез для зданий с мостовым и подвесным кранами; в – план покрытия; г, д – узлы соответственно верхнего и нижнего поясов; 1 – прогон; 2 – узловые фасонки; 3 – наклонные элементы; 4 – элемент нижнего пояса

Основным преимуществом этих конструкций покрытий является то, что они изготавливаются из широко применяемых (недефицитных) прокатных профилей. Эти покрытия имеют более низкие затраты на изготовление и небольшую стоимость 1 м2 покрытия в «деле», а также большой диапазон применения (нагрузка достигает 600 МПа). Кроме того, меньшее число монтажных элементов покрытия позволяет применить на укрупнительной сборке краны малой грузоподъемности (например, автокраны грузоподъемностью 3–5 т). Однако эти структуры также достаточно трудоемки в монтаже, требуют большого объема ручного труда; количество монтажных элементов остается значительным, требуется постановка большого числа болтов при укрупнительной сборке блоков.

Технология монтажа структурных покрытий. Монтаж структурных покрытий может осуществляться следующими способами: полностью собранными на земле покрытиями, укрупненными блоками, сборкой на проектной отметке на подмостях, навесной сборкой.

В основном сборка структурной конструкции производится вручную. Для монтажа большепролетных конструкций используются краны малой и средней грузоподъемности. Степень строительной готовности собранного покрытия определяется грузоподъемностью крана. При наличии механизмов достаточной грузоподъемности возможна сборка структуры с элементами кровли (профнастил).

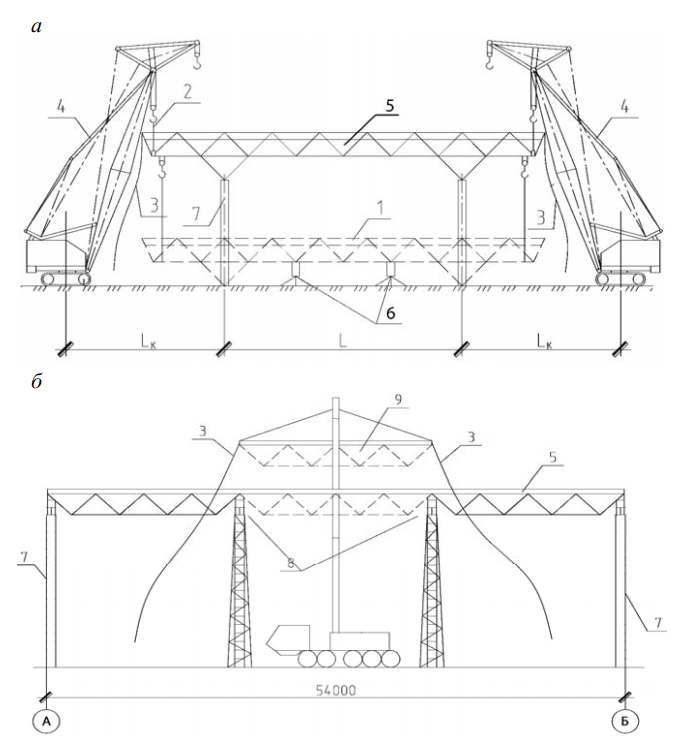

Монтаж структурного покрытия, полностью собранного на земле эффективно выполнять для покрытий площадью до 1000 м2.

Суть этого способа монтажа состоит в следующем. На строительную площадку структуры поставляются в виде плит, имеющих высоту 2–2,5 м и размеры в плане, вписывающиеся в габаритные размеры транспортного средства. Затем, непосредственно у места монтажа структурного покрытия, выполняется его укрупнительная сборка на временных монтажных опорах высотой 1,2 м (рис. 27, а). Собранную структурную конструкцию с помощью самоходных кранов поднимают над временными монтажными опорами на 100–200 мм и оставляют на 30 минут в таком положении для проверки прочности подвесок и надежности узлов, а также упругой осадки всей системы. В подвешенном состоянии конструкцию обустраивают опорами капителей, системой вентиляции, осветительным оборудованием и др. Затем полностью собранное покрытие поднимают на 0,5 м выше опорных частей колонн и устанавливают в проектное положение. После закрепления смонтированного покрытия с опорными элементами колонн на сварке выполняют растроповку конструкции.

Рис. 27. Технологические схемы монтажа структурных покрытий: а – полностью собранными на земле покрытиями; б – блоками; 1 – собранная на земле структурная конструкция; 2 – стропы; 3 – оттяжки; 4 – гусеничные краны; 5 – установленный блок структурного покрытия; 6 – временная металлическая опора; 7 – колонна; 8 – временные передвижные опоры с монтажными площадками; 9 – монтируемый структурный блок покрытия

1.1. Монтаж структурного покрытия укрупненными блоками

Для этого устраиваются посты (стоянки) конвейерной линии, на которых производится сборка структурной плиты, монтаж технологического оборудования и технических трубопроводов (между нижними и верхними поясами структуры), укладка кровельного настила и утеплителя.

Начинают сборку блока с установки торцовых ферм, потом устанавливают элементы нижнего пояса, затем – верхнего. Далее прикрепляют наклонные элементы, примыкающие к нижним и верхним поясам. Болтовые соединения выполняют с применением гайковерта с моментом закручивания 196 Н·м.

Стальной настил укладывают после сборки и выверки конструкций блока. Профилированный настил обеспечивает жесткость блока, поэтому подъем блоков без установленного и закрепленного настила не допускается. Собранные на постах блоки покрытия монтируются самоходными кранами. Схемы движения кранов и последовательность установки блоков может быть различной. Например, гусеничный кран, передвигаясь поперек здания, поочередно монтирует блоки в смежных пролетах. В этом случае укрупненные блоки в рабочую зону крана подают на стендовых тележках.

При схеме монтажа блоков по пролетам каждый блок монтируют на заранее установленной позиции. В этом случае их устанавливают непосредственно у мест монтажа. Следует отметить, что стыковка поднятого блока с уже смонтированной конструкцией отдельными стержнями, как правило, не вызывает трудностей. Строповку блоков осуществляют в узлах их опирания – четырех узловых точках. Для закрепления захватных устройств (траверс) в опорных узлах монтируемого блока имеются фасонки с отверстиями.

Монтаж структурных покрытий на подмостях. На монтажную площадку структурная конструкция поставляется отдельными стержневыми и узловыми элементами и крепежом. На отметке верха колонн монтируется рабочий настил подмостей. Поэлементная сборка структуры осуществляется на подмостях на отметке верха колонн. Монтаж структуры выполняется захватками, кратными шагу колонн. По завершению монтажа структурного покрытия на захватке подмости перемещают на новую захватку.

Монтаж структурных покрытий методом полунавесной сборки. При таком методе монтажа рекомендуется принять следующую последовательность технологических операций.

На земле у места установки структуры на временных монтажных опорах высотой 1,2 м выполняется укрупнительная сборка отдельных структурных блоков (конструктивных элементов) покрытия. Затем с помощью самоходного крана структурный блок покрытия устанавливается на колонны и временные передвижные опоры с монтажными площадками (рис. 27, б). Растроповка конструкции выполняется по завершении устройства соединительных стыков элементов монтируемого блока с установленными ранее.

При перекрытии зданий структурными блоками рекомендуется организовать поточное выполнение следующих технологических циклов:

- установку и выверку временных опор;

- подъем и установку на временные опоры структурных блоков;

- сварку стыков;

- раскружаливание и перемещение временных опор к следующим осям здания.

Предложен также метод устройства структурных покрытий из складывающихся блоков, при котором доставленный на строительную площадку компактный блок растягивается на земле с помощью лебедок и диагональных растяжек в структурную плиту, которая затем устанавливается кранами в проектное положение. Однако широкого применения на практике этот метод не нашел.

2. Купольные покрытия зданий и сооружений

По конструктивному решению купольные покрытия подразделяются на ребристые и сетчатые.

2.1. Технология производства работ

Сетчатые купола из-за разнообразия их конструктивных решений не имеют установившихся схем монтажа.

Ребристые купола могут собираться: поэлементно, предварительно укрупненными блоками, навесным способом или устанавливаться в целом виде. В качестве временных опор при монтаже ребристых куполов могут использоваться мачты, башни кранов или опоры с радиально-поворотным устройством.

Чаше всего несущую конструкцию купола собирают из предварительно укрупненных на сборочном стенде конструктивных элементов.

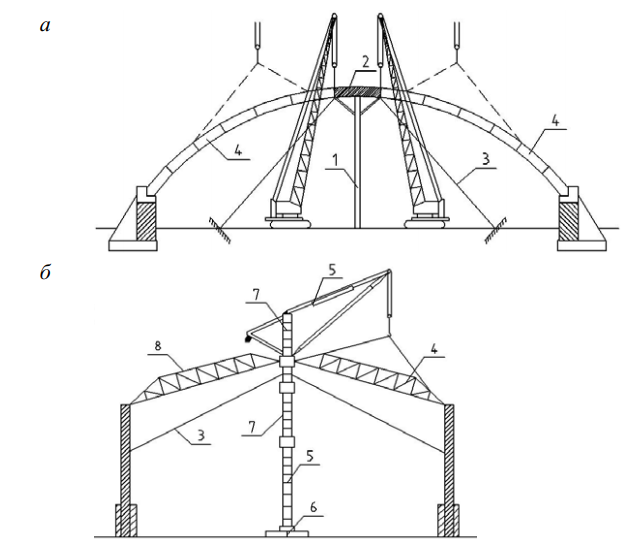

Монтаж купола выполняют с помощью центральной мачты с опорным кольцом вверху (рис. 28, а). До начала установки центральной мачты в проектное положение осуществляют ее сборку на земле, оснащают подмостями и монтажными приспособлениями. Собранную мачту поднимают одним или двумя самоходными кранами, выверяют и раскрепляют стальными канатами. После этого устанавливают верхнее опорное кольцо. Укрупненные на земле ребра купола монтируют попарно с двух диаметрально противоположных сторон, опираясь внизу на опорную коробчатую балку, а вверху – на опорное кольцо. Между собой ребра соединяют кольцевыми прогонами.

Рис. 28. Монтаж куполов с использованием центральной опоры: а – мачты с опорным кольцом; б – кран-мачты; 1 – центральная мачта с опорным кольцом; 2 – опорное кольцо; 3 – оттяжка; 4 – монтируемый конструктивный блок купольного покрытия; 5 – кран-мачта; 6 – опорная часть кран-мачты, регулируемая с помощью клиньев; 7 – демонтируемая часть кран-мачты; 8 – смонтированный блок купольного покрытия

Пологие купола рекомендуется возводить с помощью кран-мачт (рис. 28, б), используя их в качестве временных центральных опор. После установки и закрепления ребер ослабляют клинья в опорной клетке под основанием мачты и производят раскружаливание установленных конструкций. После окончания работ мачту демонтируют, для чего разрезают ее ниже и выше верхнего кольца купола. Обе отрезанные части увозят, а оставшаяся вваренная в опорное кольцо часть остается составным элементом в конструкции купола.

Когда используют центральную башню и радиально-поворотное устройство в качестве опоры, работы начинают с устройства монолитного основания под башню и кольцевых рельсовых путей, размещаемых на металлической эстакаде вокруг купола. Отдельные отправочные марки металлических конструкций укрупняют в складки стреловыми кранами в зоне действия радиально-поворотного устройства, затем поднимают их в наклонном положении, соответствующем их проектному расположению, и после геодезической проверки сваривают.

Консоль купола также укрупняется из отдельных элементов, поднимается в проектное положение радиально-поворотным устройством и закрепляется болтами и сваркой.

Метод подъема купола в целом виде очень сложен и поэтому широкого распространения в практике строительства не нашел.

Поэлементный монтаж. Основой метода поэлементного монтажа купола, как и для всех ранее рассмотренных методов монтажа куполов, является наличие двух опор для закрепления несущих ребер. Одна из таких опор, как правило, – центральная мачта с опорным кольцом вверху либо кран-мачта.

Технология поэлементного монтажа купола делится на два этапа: этап I – монтаж опорных конструкций купола (несущих ребер); этап II – монтаж конструкции покрытия (прогоны, профнастил и др.).

Монтаж собранных на земле конструкций купола (несущие ребра) выполняется самоходными кранами. Монтаж конструкции покрытия (прогоны, профнастил и др.) производится с подвижных площадок, которые опираются на верхнее кольцо купола и кольцо наружного контура.

Монтажные работы при такой схеме производства работ достаточно трудоемки, так как связаны с большим объемом работ на высоте.

3. Вантовые покрытия

Монтаж вантовых покрытий состоит из следующих операций:

- монтаж колонн наружного диаметра;

- монтаж наружного опорного кольца;

- установка средней стойки с домкратами; установка центральных опорных колец; изготовление вант;

- монтаж вантовых полуферм; первоначальное натяжение полуферм;

- монтаж панелей покрытия с заделкой стыков; рабочее натяжение вантовой системы;

- окончательное замоноличивание плит покрытия.

Обычно монтаж колонн наружного диаметра осуществляют безвыверочным методом. После монтажа колонн возводят наружное опорное железобетонное кольцо. Сборное железобетонное кольцо опирается на консоли всех металлических колонн (рис. 29). Арматуру стыков элементов кольца сваривают ванной сваркой, после чего стыки замоноличивают. Кольцо монтируют из отдельных железобетонных элементов длиной 6 м и сечением 2,80 × 0,62 м. Элементы кольца устанавливают и закрепляют на стальных консолях колонн.

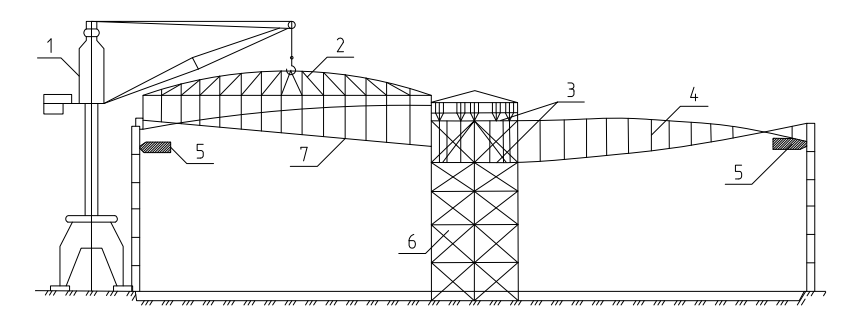

Рис. 29. Технологическая схема монтажа покрытия вантовыми фермами: 1 – башенный кран; 2 – траверса; 3 – постоянная цилиндрическая опора из двух колец и стоек; 4 – установленная вантовая ферма; 5 – опорное железобетонное кольцо; 6 – временная монтажная опора; 7 – монтируемая вантовая ферма

Далее осуществляют крановый монтаж специально изготовленной центральной монтажной башни со стальной решетчатой конструкцией (см. рис. 29). На этой башне монтируются два центральных опорных металлических кольца. Для освобождения опор башни после монтажа покрытия используют установленные на ней под каждое кольцо домкраты. На центральной опоре устроена площадка между кольцами, на которой сосредоточены все устройства и оборудование для натяжения вантовой системы.

При возведении вантового покрытия применяют способ сборки полуферм на нулевой отметке. Полуфермы собирают на сборочной площадке и монтируют целиком башенным краном.

Стойки в конструкции полуфермы устанавливают с таким расчетом, чтобы после предварительного натяжения системы они заняли строго вертикальное положение. Собранную таким образом полуферму при помощи специальной траверсы краном устанавливают в проектное положение. При этом вначале закрепляют на внешнем контуре с помощью цилиндрического шарнира стабилизирующий трос, а затем – несущий. Анкерный стакан несущего троса вместе с заблаговременно надетыми сферическими шайбами заводят сверху в специальное гнездо вверху колонны.

В нижнем опорном кольце на центральной монтажной башне закрепляют противоположный конец несущего троса и с помощью последнего закрепляют второй конец стабилизирующего троса. Этот трос со стороны внутреннего кольца имеет удлинитель – стальной стержень с нарезкой, что позволяет первоначально закрепить трос на кольце гайкой через сферические шайбы, что разрешает свободно навесить все полуфермы покрытия.

После установки и закрепления всех полуферм натягивают рабочие и стабилизирующие канаты на первоначальное усилие. Одновременно натягивают четыре полуфермы в двух взаимно перпендикулярных направлениях.

После предварительного натяжения тросов ферм центральные стальные кольца вантовой системы при помощи домкратов раскружаливаются, а временная опорная башня демонтируется.

Затем монтируют кровельный настил. Покрытие разбивают на четыре равных сектора, в которых одновременно осуществляется монтаж покрытия с укладкой элементов в рациональном направлении. Плиты покрытия укладывают на канаты от нижней отметки к верхней с равномерным загружением вантовой системы и соединяют между собой, в швы укладывают арматуру.

До замоноличивания швов кровельного настила выполняют рабочее натяжение вант гидравлическими домкратами. Натягивают вант только с одной стороны (обычно со стороны наружного опорного кольца).

Применение вантовых ферм с пересекающимися тросами (несущими и стабилизирующими) уменьшает строительный объем здания. Конструктивное решение обеспечивает выполнение большинства работ по сборке вантовых ферм на нулевых отметках, что значительно снижает трудоемкость работ. Конструктивное решение фермы и траверсы позволяет упростить монтаж, так как закрепление тросов на опорах сводится к простым технологическим операциям.