Развитие машиностроения с середины 1950-х гг. позволило организовать массовое производство стальных тонкостенных конструкций. Практически до 1990-х гг. профили стальные гнутые для легких стальных конструкций изготавливались из горячекатаного и холоднокатаного проката толщиной 1,5–4,0 мм.

В последние 15 лет промышленный выпуск профилей гнутых из оцинкованного рулонного проката марок 08пс, 08кп толщиной 1,2–3,0 мм существенно увеличил применение легких стальных тонкостенных конструкций (ЛСТК) при возведении зданий и сооружений.

Сегодня технология ЛСТК при возведении несущего каркаса зданий и сооружений различного назначения широко применяется в Великобритании, США, Японии, Финляндии и других странах и набирает популярность в России (рис. 16).

Рис. 16. Несущий каркас жилого здания из ЛСТК

Это вызвано тем, что тонкостенные конструкции примерно на 50 % легче, а значит, и дешевле по сравнению с черным металлом. С учетом снижения веса конструкций снижается трудоемкость работ по монтажу металлоконструкций. Отсутствие мокрых процессов позволяет выполнять строительство круглогодично. Высокая технологичность – еще одно конкурентное преимущество ЛСТК, достигаемое во многом благодаря отказу от применения тяжелой техники, удобной транспортировке и минимальному количеству задействованных рабочих. Ввиду того, что каркас здания из металла, как правило, собирается на болтовых соединениях как большой конструктор, сварочное оборудование не требуется.

Однако низкие теплотехнические характеристики стали (λ = 58 Вт/(м·°С)), несмотря на все достоинства ЛСТК, ограничили область их массового применения возведением нежилых зданий и сооружений.

Разработка перфорированных стальных профилей (термопрофилей) позволила решить проблему уменьшения теплопроводности металла. По данным исследований, проведенных в Финляндии и Швеции, наиболее эффективны, с точки зрения энергосбережения, стальные профили с перфорацией по всей длине от 4-х до 8-ми рядов. Их применение в ограждающих конструкциях позволяет снизить теплопроводность по профилю на 70–80 % по сравнению с СТК без перфорации.

Сейчас определена область эффективного применения основных марок термопрофилей при возведении несущего каркаса жилых зданий из ЛСТК.

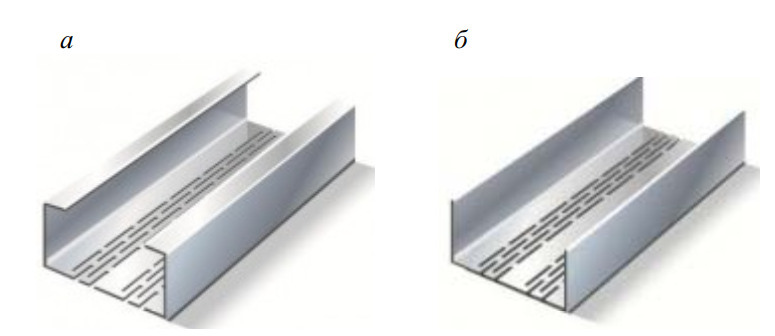

В несущем каркасе здания рекомендовано в качестве стоек применять длинномерный термопрофиль С-образной формы марки ТПС (рис. 17, а).

Рис. 17. Поперечные сечения эффективных термопрофилей: а – длинномерный С-образной термопрофиль марки ТПС; б – длинномерный П-образный термопрофиль марки ТПП

Профиль ТПС, как и любой профиль ЛСТК, изготавливается холоднопрокатным способом из оцинкованной рулонной стали; он ипользуется для возведения несущих стен, любых внутренних стен и перегородок, при устройстве мансард и кровельных работах.

В качестве прогонов в несущих каркасах зданий рекомендуется применять длинномерный профиль П-образной формы марки ТПН (рис. 17, б). Область применения ТПН – это производство ЛСТК (возведение перегородок, стен, мансард и кровель).

Термопрофили изготавливают на автоматизированных линиях холоднопрокатным способом из оцинкованной рулонной стали, что также способствует снижению их стоимости (рис. 18).

Рис. 18. Технологическая линия по изготовлению термопрофилей

Выпускаются они следующих размеров (в мм): высота (min-max) 40 – 100; ширина 40 – 100; ширина полки (канта) 13 – 27; длина 2400 – 12000 (рис. 19).

Рис. 19. Изготовленные термопрофили

Технология возведения зданий из ЛСТК

Как показывает практика, применение ЛСТК эффективно при строительстве зданий высотой 6–10 этажей.

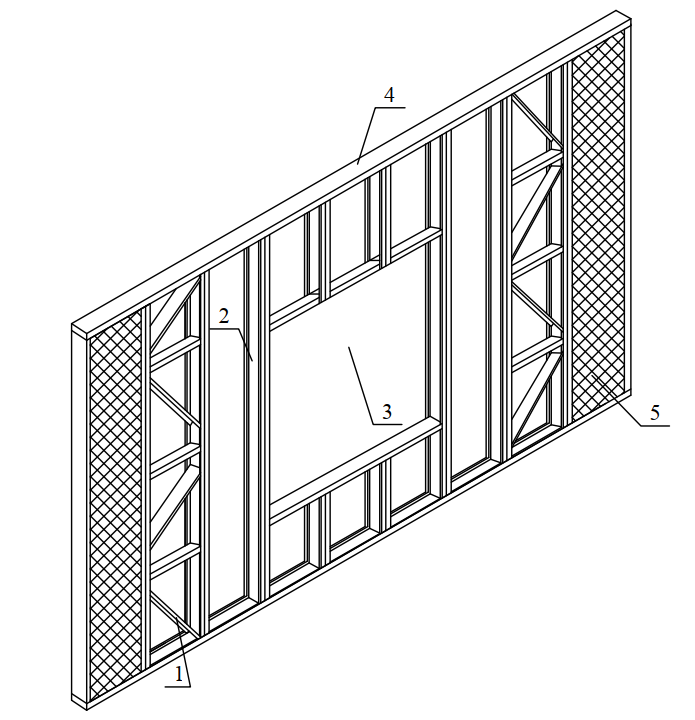

При возведении зданий из ЛСТК под конструкции металлического каркаса могут применяться любые типы фундаментов: ленточные, свайные, монолитные плиты и др. Несущий каркас зданий монтируется с помощью легких строительных кранов из конструктивных элементов стен («картин»), которые собираются из отдельных термопрофилей толщиной 0,7–4 мм на строительной площадке или на заводе-изготовителе ЛСТК (рис. 20).

Рис. 20. Несущий конструктивный элемент стенового ограждения («картина»): 1 – раскос; 2 – стоечный термопрофель; 3 – оконный проем; 4 – направляющий термопрофиль; 5 – закладной плитный утеплитель

При возведении зданий из ЛСТК рекомендуется применять такие типы соединения, как самонарезающие винтовые и болтовые соединения.

Головка винта может быть с различными типами шлицев с прессшайбой и без нее. Самонарезающие винты изготавливаются по внутренним стандартам организаций. Основные диаметры винтов, применяемые в ЛСТК, – 4,2; 4,8; 4,9; 5,5; 6,3; 6,5; 7,2; 8; 8,6 и 10,6 мм.

Длина винта, а также другие его геометрические характеристики принимаются в зависимости от назначения.

В соединениях ЛСТК рекомендуется применять винты из yглеродистой и аустенитной коррозионностойкой стали. Винты из углеродистой стали, как правило, имеют марки С 1008, С 1042, а также SAE 1022, AISI 1018, AISI 1035.

В винтах из аустенитной коррозионностойкой стали применяется сталь марок AISI 304 (А2) (03Х18Н9, 07Х16Н6, Х15Н5Д2Т по ГОСТ 5632 и AISI 316 (А4) (03Х17Н14М3 по ГОСТ 5632). Существуют также биметаллические винты, стержень которых изготовлен из аустенитной коррозионностойкой стали, а наконечник – из углеродистой стали.

Необходимый диаметр отверстий зависит от толщины соединяемых материалов и их прочностных характеристик. Для определения нужных диаметров отверстий следует руководствоваться рекомендациями производителя. Также необходимо руководствоваться требованиями специальных рекомендаций: Евронормы, а именно Eurocode 3, Paгt 1-3, предусматривают расчет винтовых соединений на вырыв и отрыв материала через шайбу.

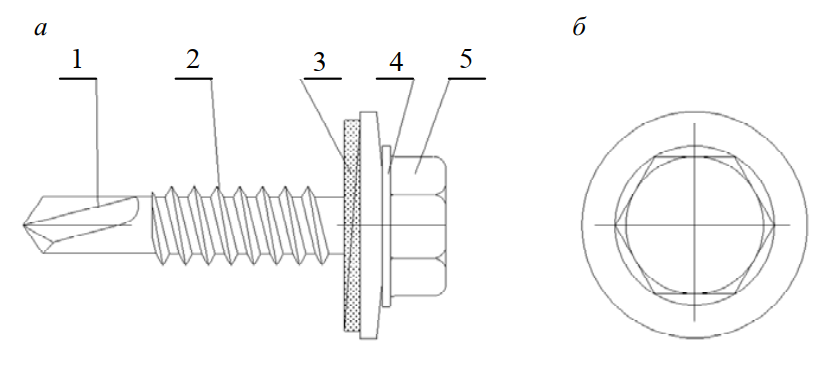

Сегодня разработана и широко внедряется в практику строительства эффективная технология соединения ЛСТК при помощи самосверлящих самонарезающих винтов, обеспечивающая высокую производительность монтажа. Самосверлящие самонарезающие винты имеют наконечник со сверлом типа «перо», что позволяет устанавливать их без предварительного выполнения отверстий (рис. 21).

При установке самосверлящих самонарезающих винтов важны требования по допустимому числу оборотов, крутящему моменту и необходимому и достаточному усилию нажатия. Данные требования устанавливаются производителем. Как правило, число оборотов составляет 1300–2000 об/мин; крутящий момент – до 6 Нм; усилие нажатия порядка 40–50 кг.

Рис. 21. Самосверлящий самонарезающий винт: а – общий вид, б – головка винта; 1 – сверло типа «перо»; 2 – стержень с резьбой; 3 – шайба EPDM; 4 – пресс-шай6а; 5 – головка

Соединение отдельных «картин» между собой выполняется как при помощи самонарезающих винтов, так и болтами нормальной прочности.

Болтовые соединения имеют перспективы применения в легких стальных конструкциях для монтажа стыков, выполняемых на строительной площадке. Основное преимущество их применения в ЛСТК перед другими соединениями заключается в возможности расширения области применения легких стальных тонкостенных конструкций в большепролетных конструкциях: например, в покрытиях пролетом 18 м и более (рамы, фермы). Однако болтовые соединения обладают податливостью, которая оказывает влияние на напряженно-деформированное состояние конструкции в целом.

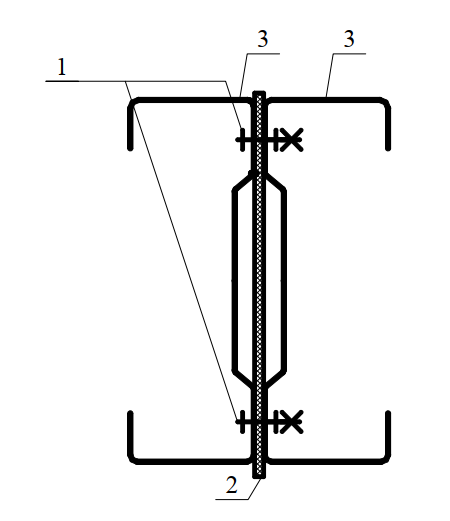

Установлено, что критерием предельного состояния для болтовых соединений тонкостенных профилей являются деформации смятия элементов в соединении. Согласно исследованиям российских ученых, можно увеличить несущую способность болтовых соединений из тонкостенных холодногнутых профилей, используя в местах приложения сосредоточенных усилий дополнительные соединительные элементы толщиной 4–6 мм (рис. 22).

Рис. 22. Болтовое соединение тонкостенных холодногнутых профилей: 1 – болт; 2 – соединительная прокладка; 3 – С-образный профиль ЛСТК

Наряду с болтовыми и винтовыми соединениями, ведутся работы по применению клеевых соединений, которые следует считать наиболее перспективными.

Метод соединения металлических элементов склеиванием по сравнению с другими методами соединения позволяет обеспечить:

- равномерное распределение напряжений в соединении; снижение массы элементов вследствие уменьшения количества фасонок и накладных деталей;

- полную защиту от коррозии прилегающих друг к другу плоскостей; возможность соединения стали с другими конструктивными материалами.

Клей, применяемый для соединения металлических конструкций, должен:

- обеспечить достаточную динамическую и статическую прочность соединений при температуре от –50 до +100 °С;

- быть стойким против воздействия окружающей среды, различных химических агентов;

- быть безопасным для человеческого организма в процессе эксплуатации конструкций, изготовленных с его применением.

На сегодня применение клеевых соединений ограничивают следующие недостатки: большие затраты, связанные с подготовкой поверхности соединяемых элементов для склеивания (по сравнению с другими методами соединений); значительное снижение прочности клеевых соединений при пожаре.

Основным несущим элементом межэтажных перекрытий являются балки, которые выполняются из легких стальных тонкостенных оцинкованных профилей без перфорации. Стандартная ширина сечения профиля составляет 15, 20, 25 и 30 см с толщиной 2–3 мм. По российским стандартам шаг установки балок перекрытия равен 60 см; по европейским стандартам шаг установки равен 35 см. Несущие балки опираются на продольные и поперечные несущие стены. По балкам устанавливаются несущие конструкции межэтажных перекрытий, выполненные в виде ферм из оцинкованного С-профиля толщиной 2–3 мм и высотой 150–300 мм.

По фермам укладывается профилированный лист с направлением профиля перпендикулярно фермам. Профилированный стальной лист распределяет вертикальные нагрузки, создает жесткий диск перекрытия и выполняет роль опалубки для устройства стяжки под основания пола.

Стяжка выполняется из цементно-песчаного раствора толщиной 50–70 мм, с армированием стальной сеткой.

Звукоизоляционный материал укладываются в полость между фермами.

Межэтажное перекрытие представляет собой фермы 300 мм высотой. По фермам укладывается профилированный лист с направлением профиля перпендикулярно фермам. Профилированный стальной лист распределяет вертикальные нагрузки, создает жесткий диск перекрытия и служит опалубкой при устройстве стяжки под основания пола. Стяжка выполняется из цементно-песчаного раствора, толщиной слоя 50–70 мм, с армированием стальной сеткой.

Звукоизоляционный материал укладываются в полость между фермами. Предусматривается два варианта заполнения перекрытий: легким пенобетоном либо плитным негорючим утеплителем.

Для прокладки коммуникаций и вентиляции в стенках профиля выполняются технологические отверстия диаметром 120 мм.

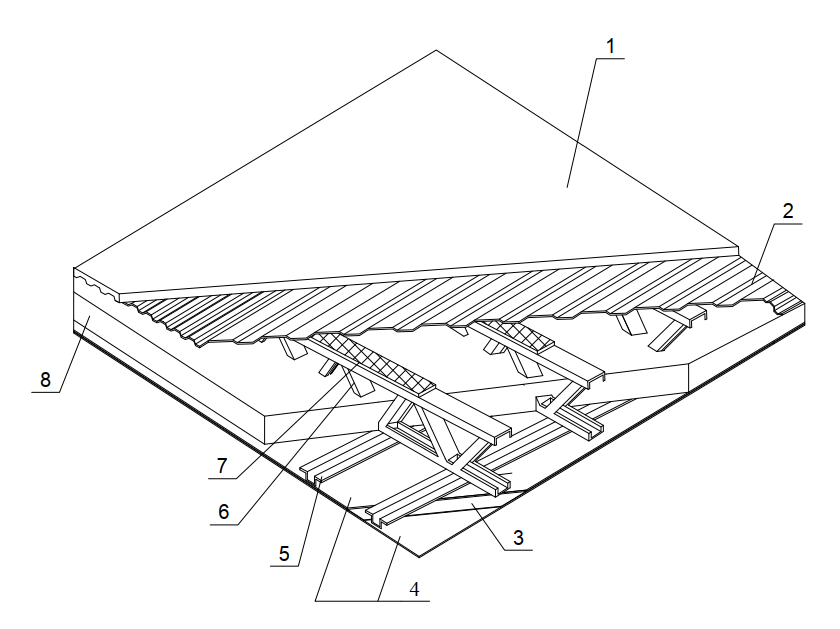

Конструкция междуэтажного перекрытия приведена на рис. 23.

Рис. 23. Конструктивное решение междуэтажного перекрытия в зданиях из ЛСТК: 1 – цементно-песчаная армированная стяжка; 2 – профилированный лист; 3 – пароизоляция; 4 – ГКЛ; 5 – ригель шляпного профиля; 6 – ферма перекрытия из С-образного профиля ЛСТК; 7 – демпферная лента; 8 – звукоизоляционный материал

Стены зданий по технологии ЛСТК представляют собой каркасную панель с утеплителем и двусторонней облицовкой.

Каркас стен ЛСТК состоит из стоечных профилей (термопрофилей во внешних стенах), установленных с шагом 600 мм, сверху и снизу закрепленных в направляющих профилях. Стоечные профили имеют С-образное сечение, а направляющие – П-образное сечение. Сборка стеновых панелей осуществляется на ровной горизонтальной поверхности. Сначала профили раскладываются согласно чертежам собираемой панели и маркировке нанесенной на профили, затем с помощью шуроповерта соединяют саморезами 42 × 16 мм. После проверки контрольных размеров стеновая панель по диагоналям скрепляется монтажной стальной лентой.

Монтажная лента крепится саморезами в каждый пересекаемый ею профиль. Применение стальной монтажной ленты обеспечивает проектную геометрию стеновой панели в процессе установки. Далее собранный металлокаркас стеновой панели устанавливается в предусмотренное проектом место.

В качестве наружной отделки стеновых панелей применяют: облицовочный кирпич, сайдинг, камень, сталь. Устройство вентиляционного зазора между каркасом здания и его отделкой способствует удалению влаги из стен, что защищает стальные панели от скопления конденсата и коррозии.

Высокая технологичность возведения зданий из ЛСТК, малая масса монтируемых конструктивных элементов, отсутствие в технологии так называемых «мокрых» процессов (отделочные работы) позволяют рекомендовать ЛСТК при реконструкции и реставрации зданий и сооружений (рис. 24).

Рис. 24. Реконструкция (надстройка этажей) здания с применением ЛСТК

Технология монтажа металлического каркаса из ЛСТК при реконструкции зданий аналогична возведению новых зданий.

После установки каркаса стен в проектное положение его обшивают негорючими листовыми материалами изнутри и снаружи, а затем утепляют. Рекомендуется применять теплоизоляционный материал плотностью менее 35 кг/м3, чтобы утеплитель не давал усадку в процессе эксплуатации.

С использованием каркасной технологии ЛСТК существенно упрощается технология замены совмещенных крыш на скатные. В данном случае устройство новой скатной крыши выполняется до демонтажа существующей. Это позволяет существенно упростить и ускорить производство работ, так как проведение мероприятий по защите эксплуатируемых помещений от протечек от атмосферных осадков во время производство работ не требуется.