Содержание страницы

Возведение монолитных железобетонных конструкций – комплексный технологический процесс, который выполняется в следующей последовательности:

- монтаж опалубки;

- армирование железобетонных конструкций;

- приготовление и доставка бетонной смеси на объект;

- подача бетонной смеси в опалубку с ее послойным уплотнением;

- выдерживание (уход) за бетоном в забетонированных конструкциях;

- распалубливание конструкции.

1. Опалубочные работы

Первичным формообразующим элементом опалубки является щит.

Щит опалубки состоит из палубы и поддерживающих элементов.

Палуба – это элемент щита, образующий его формующую (рабочую) поверхность.

Поддерживающие элементы обеспечивают проектное положение смонтированной конструкции опалубки в процессе бетонирования и выдерживания бетонной до распалубливания.

Согласно СТБ 1110-98* принята следующая классификация опалубки.

По материалам, из которых изготовлены формообразующие элементы, инвентарную опалубку подразделяют на:

- металлическую;

- комбинированную;

- деревянную;

- пластмассовую и из других материалов.

По конструктивным признакам и области рационального применения опалубка бывает следующих видов.

- Мелкощитовая (МЩ). Состоит из элементов с массой до 50 кг, допускающих ручную сборку и разборку, в том числе щитов поддерживающей и крепежно-выверочной оснастки. Может укрупняться в панели. Применяют для бетонирования конструкций с вертикальными, горизонтальными и наклонными плоскостями, в том числе перекрытий.

- Крупнощитовая (КЩ). Состоит из крупноразмерных щитов, конструктивно связанных с поддерживающими элементами. Распалубливают с помощью отжимных устройств. Переставляют краном. Применяют для бетонирования крупноразмерных конструкций.

- Блочно-переставная (БП). Состоит из щитов и поддерживающих элементов, собранных в пространственные блоки жесткой или разъемной конструкции, укомплектована средствами подмащивания. Переставляют в частично или полностью собранном виде краном. Применяют для бетонирования наружных и внутренних стен жилых и общественных зданий, столбчатых фундаментов и других крупноразмерных конструкций.

- Блок-форма (БФ). Состоит из жесткой или трансформирующейся металлической формы с технологическим уклоном для распалубливания. Снимают и переставляют краном. Применяют для бетонирования отдельно стоящих фундаментов или других однотипных конструкций с замкнутым контуром.

- Объемно-переставная (тоннельная) (ОБТ). Состоит из П-образных и Г-образных металлических секций и полусекций с шарнирно-закрепленными опалубочными панелями стен и перекрытий, образующих после сборки на рабочем горизонте блок тоннельной опалубки размером на бетонируемую ячейку. Секции оснащены устройством для распалубки и приведения ее в транспортное положение. Применяют для одновременного бетонирования стен и перекрытий жилых и общественных зданий преимущественно с несущими поперечными стенами.

- Скользящая (СК). Состоит из щитов, рабочего пола, гидравлических или электромеханических домкратов, закрепленных на домкратных рамах, приводных станций и прочих элементов (подвесных подмостей, домкратных стержней, козырьков и др.). Опалубку поднимают домкратами по мере бетонирования. Применяют для возведения вертикальных монолитных конструкций зданий и сооружений (преимущественно постоянного сечения) и толщиной не менее 12 см (ядра жесткости, градирни, дымовые трубы, силосы и др.).

- Несъемная (НС). Состоит из формообразующих элементов (в том числе сетчатых), остающихся после бетонирования в конструкции, и инвентарных крепежно-поддерживающих элементов. В ряде случаев выполняет функции облицовки, изоляции, утеплителя. Может быть включена или не включена в расчетное сечение монолитной конструкции. Применяют для возведения фундаментов зданий, фундаментов под оборудование, сборно-монолитных перекрытий и т. д.; заглубленных в грунт конструкций, не требующих чистоты поверхности; висячих и подвесных конструкций покрытий.

- Пневматическая (ПН). Состоит из гибкой воздухоопорной оболочки или пневматических поддерживающих элементов с формообразующей оболочкой. Применяют для возведения конструкций и сооружений криволинейного очертания (арочных перекрытий, куполов).

- Подъемно-переставная (ПП). Состоит из щитов, отделяемых от бетонируемой поверхности при перемещении поддерживающих элементов, рабочего пола (настила) и приспособлений (механизмов) для перемещений. Применяют для бетонирования конструкций и сооружений, преимущественно переменного сечения (дымовых труб, градирен, силосных сооружений, опор мостов и т. д.).

- Горизонтально-перемещаемая (катучая, тоннельная) (ГП). Состоит из щитов, в том числе криволинейного очертания, закрепленных на пространственном каркасе. Перемещают вдоль возводимого сооружения на тележках или других приспособлениях. Применяют для возведения тоннелей, возводимых открытым способом, подпорных стен, водоводов, коллекторов, резервуаров и др.

По применяемости при различной температуре наружного воздуха и характеру ее воздействия на бетон опалубку подразделяют на:

- неутепленную;

- утепленную;

- термореактивную.

В отечественном строительстве в основном применяются универсальная мелкощитовая опалубка МОДОСТР-КОМБИ и ОДО «Форкон».

Мелкощитовая опалубка МОДОСТР-КОМБИ – универсальная опалубка для стен и других конструкций.

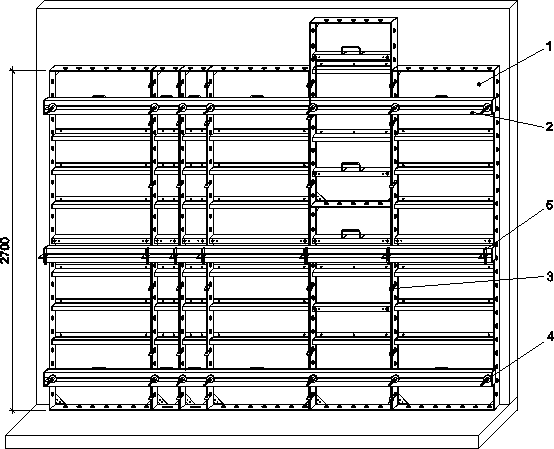

Схема устройства опалубки МОДОСТР-КОМБИ приведена на рис. 1. Монтируют опалубку вручную или краном. Основными элементами опалубки являются базовые щиты высотой 2500 и 2700 мм при ширине от 100 до 600 мм с модулем 50 мм. Это позволяет охватить практически весь диапазон размеров реальных конструкций. Доборные щиты выполнены двух типоразмеров по высоте 1200 и 1500 мм при ширине от 100 до 900 мм. Щит состоит из стального каркаса и нашивной палубы из водостойкой ламинированной фанеры. Оборачиваемость фанерной палубы – 40–60 циклов; стального каркаса и крепежных элементов – 130–170 циклов.

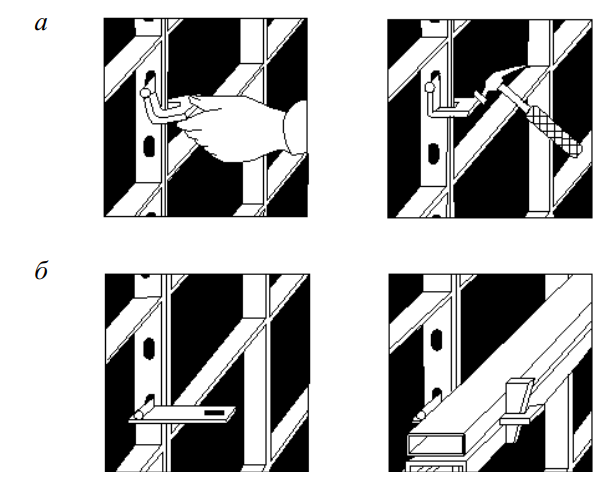

Рис. 1. Схема устройства опалубки МОДОСТР-КОМБИ для стен: а – схема установки замка З-1; б – схема установки выравнивающей балки; 1 – щит; 2 – выравнивающая балка; 3 – замок З-1; 4 – винтовой тяж с гайками; 5 – клиновая подвеска

Комплект опалубки включает также угловые элементы, шарнирные углы, компенсаторы, выравнивающие балки, крепежные элементы, замки, тяжи. Соединение щитов между собой производят замками З-1 зажимного действия (см. рис. 1). Шаг установки замков по высоте, как правило, 600 мм, но не менее двух замков с каждой стороны щита размером более 250 мм.

Размеры щитов и системное расположение овальных отверстий в стальных ребрах позволяют осуществлять сборку и наращивание щитов как в вертикальном, так и горизонтальном положении.

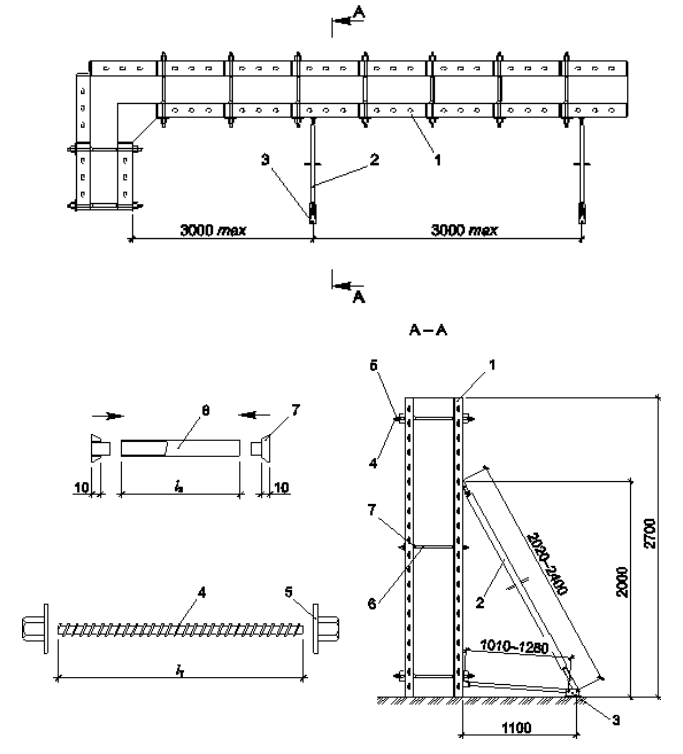

Для восприятия бокового давления (распора) от уложенной в опалубку и уплотняемой в ней бетонной смеси применяются винтовые тяжи, изготовленные из арматуры винтового профиля диаметром 15 мм класса S500 или S800 (рис. 2). Винтовые тяжи устанавливаются между щитами опалубки в специально предусмотренные отверстия и закрепляются гайками.

Винтовые тяжи защищают от бетона пластмассовыми трубками диаметром 25 × 2 мм со съемными пластмассовыми наконечниками. Защитные трубки с наконечниками дополнительно играют роль распорок и точно фиксируют опалубку по размеру бетонной конструкции. Допускается применять в качестве тяжа гладкую арматуру (проволоку) диаметром 6–10 мм класса S240 по СНБ 5.03.01 без защитной пластмассовой трубки, фиксируемую к опалубке замками З-2. Схема установки винтового тяжа с защитной трубкой приведена на рис. 2.

При распалубке винтовые тяжи беспрепятственно удаляются из защитных трубок. Затем удаляют и многоразовые пластмассовые наконечники. Защитная трубка тяжа остается в бетоне, поэтому относится к расходным материалам одноразового использования. Проволочный тяж из гладкой арматуры остается в бетоне. После распалубки выступающие концы этого тяжа обрезают. Как правило, проволочные тяжи применяют в конструкциях фундаментов или конструкциях, подлежащих последующей отделке.

Рис. 2. Схема установки винтового тяжа с защитной трубкой: 1 – щит; 2 – регулируемый подкос; 3 – подпятник; 4 – винтовой тяж; 5 – гайка; 6 – защитная трубка; 7 – наконечник

Мелкощитовая опалубка ОДО «Форкон» предназначена для возведения широкой номенклатуры монолитных конструкций (фундаменты, стены, колонны и т. д.). Щиты выпускаются трех основных размеров 1,8 0,6 м, 1,2 0,9 м и 1,5 0,3 м. Возможен выпуск щитов других размеров с модулем 0,3 м. Щит представляет собой металлический каркас с палубой из водостойкой ламинированной фанеры. Универсальность щитов позволяет формировать поверхности конструкций различных размеров. Применение шарнирных углов и индивидуальных вставок позволяет формировать разнообразные криволинейные поверхности с вертикальными, горизонтальными и наклонными плоскостями. Наибольший вес щита – 35 кг. Несущая способность щита – от 35 до 80 кПа.

Соединение щитов производится при помощи замков и угловых вставок. Формирование необходимого размера по толщине конструкции производится при помощи устанавливаемых пластмассовых трубок-распорок. По торцам трубок устанавливают пластмассовые съемные наконечники.

Для передачи боковых нагрузок на щиты устанавливают винтовые тяжи, которые пропускаются через защитные трубки, прогоны, щиты опалубки и фиксируются при помощи специальных гаек.

Выверка вертикальности и закрепление собранной опалубки в проектном положении обеспечивается регулируемыми телескопическими подкосами.

В состав опалубки также входят консольные кронштейны подмостей, на которые укладывается настил из деревянных щитов, и облегченные лестницы для подъема на подмости. На боковые стойки кронштейнов устанавливают доски ограждения.

Технология монтажа и демонтажа опалубки ОДО «Форкон», соединение в углах и наращивание по высоте аналогичны вышеизложенным для опалубки системы «МОДОСТР».

Для возведения монолитных конструкций применяется также опалубка фирмы Paschal (Германия). Отличительными особенностями этой опалубки являются конструкция комбинированного щита, выполненного из стального каркаса и палубы из водостойкой ламинированной фанеры, и соединительный замок. Несущая способность щитов опалубки 35 кПа (3,5 тс/м2).

Комплект опалубки включает: щиты высотой 1250, 750 и 625 мм при ширине от 50 до 1000 мм; внутренние и наружные углы; шарнирные углы; элементы крепления, монтажа и выверки.

Технология монтажа и демонтажа мелкощитовой опалубки фирмы Paschal аналогична вышеизложенной для опалубки системы «МОДОСТР».

Применение мелкощитовой опалубки типа «Монолит» для возведения стеновых конструкций с высоким качеством лицевых поверхностей не рекомендуется.

2. Армирование железобетонных конструкций

Учитывая, что бетон практически не работает на растяжение, монолитные бетонные конструкции, на участках, где возникают растягивающие усилия, армируются элементами, изготовленными из стали, или при эксплуатации конструкций в сильноагрессивной среде – стеклопластиковой арматурой. Армирование выполняется ненапрягаемой и напрягаемой арматурой.

В качестве ненапрягаемой арматуры железобетонных конструкций применяют арматуру классов S240, S400 и S500. Требования к механическим свойствам арматуры регламентируются соответствующими стандартами. Арматура класса S240 выпускается гладкая диаметром 5,5–40,0 мм; класса S400 – периодического профиля (рифленая) диаметром 6,0–40,0 мм; класса S500 – гладкая и периодического профиля диаметром 3,0–40,0 мм.

Все процессы армирования железобетонных конструкций можно объединить в две группы: предварительное изготовление арматурных элементов; установка их в проектное положение.

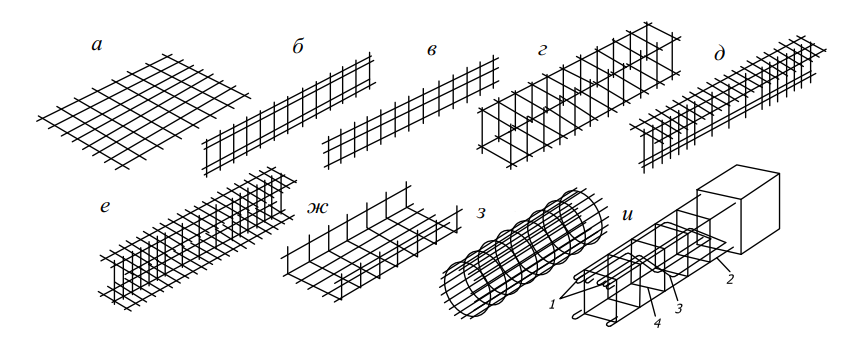

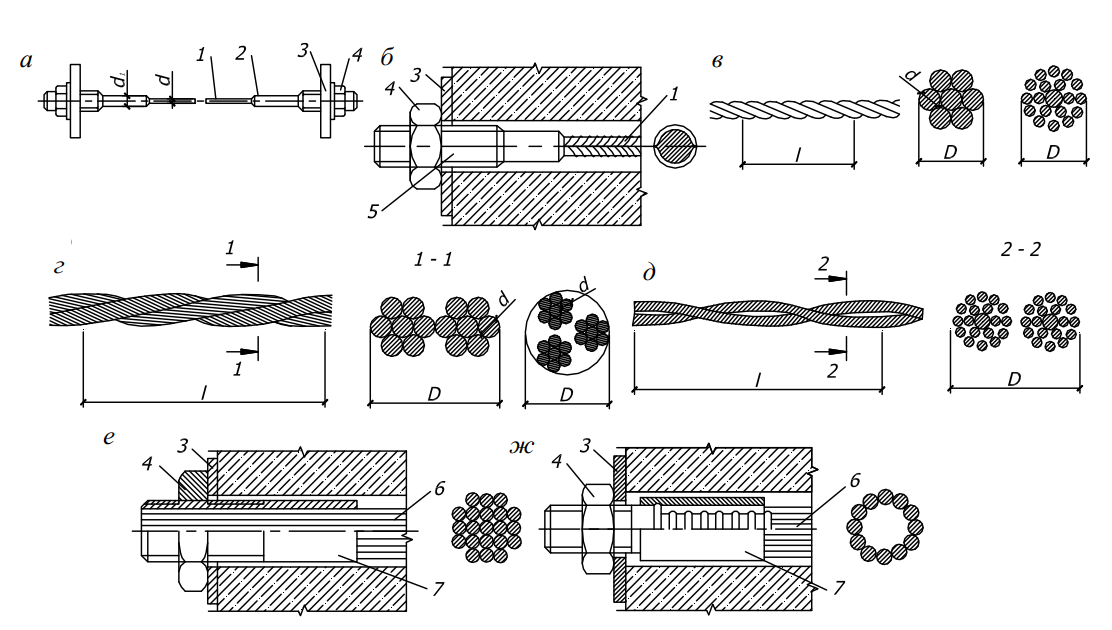

До недавнего времени основной объем арматурных изделий (ненапрягаемая арматура) для монолитных бетонных конструкций в виде отдельных стержней, сеток, плоских и пространственных каркасов, каркасов таврового и двутаврового сечения, гнутых и цилиндрических каркасов и др. (см. рис. 3) массово изготавливался в специализированных цехах (участках) заводов железобетонных конструкций. Преобладающим видом соединения отдельных стержней в арматурные конструктивные элементы заводского изготовления являлась сварка.

Увеличение объемов строительства монолитных каркасных зданий и сооружений привело к существенному росту номенклатуры (количеству позиций) при изготовлении арматурных элементов (сеток, каркасов и др.). Особенно сильно это отразилось на возведении монолитных плит перекрытия (покрытия), которые составляют основной объем арматурных и бетонных работ.

Рис. 3. Номенклатура арматурных элементов: а – сетка плоская; б, в – плоские каркасы; г – пространственный каркас; д, е – каркасы таврового и двутаврового сечения; ж, з – гнутый и цилиндрический каркасы; и – каркас вязанный с отогнутыми стержнями; 1 – концевые крюки; 2 – нижние рабочие стержни; 3 – рабочие стержни с отгибами; 4 – хомуты

Практика возведения монолитных каркасных зданий показала, что технологически эффективным являются вязаные сетки, изготавливаемые непосредственно на перекрытиях (покрытиях). Все это привело к изменению организации производства работ по изготовлению арматурных изделий: их стали изготавливать на строительной площадке, на специально оборудованных арматурных постах.

Установка арматурных элементов в проектное положение выполняется, как правило, в уже смонтированную опалубку. Арматура и арматурные изделия подаются в нее кранами, используемыми на строительной площадке. В отдельных случаях и местах, неудобных для применения механизмов, производят ручную укладку и вязку арматуры.

Для обеспечения проектной толщины защитного слоя бетона необходимо использовать пластмассовые фиксаторы. Применение в качестве фиксаторов деревянных брусков кусков бетона не допускается.

Арматурные стержни и закладные детали до укладки в опалубку должны быть очищены от ржавчины и загрязнений.

При вязке стержней арматуры вязальной проволокой оба стержня в пересечениях должны охватываться под прямым углом. Вязка стержней наискосок не допускается. Для вязки узлов могут применяться стандартные проволочные фиксаторы промышленного изготовления.

В качестве напрягаемой арматуры предварительно напряженных конструкций рекомендуется применять стержни и канаты классов S800, S1200, S1400. По способу производства арматура может быть горячекатаной, термомеханически упрочненной и холоднодеформированной. Требования к механическим свойствам арматуры регламентируются соответствующими стандартами. Арматура класса S800 выпускается диаметром 10–32 мм; класса S1200 – диаметром 6,0–32 мм; класса S1400 – диаметром 3,0–15 мм.

Предварительное напряжение в монолитных конструкциях создается методом натяжения арматуры на затвердевший бетон линейным или непрерывным способом.

При линейном способе в напрягаемых конструкциях при их бетонировании оставляют каналы (открытые или закрытые). По достижении бетоном заданной прочности в каналы укладывают арматурные элементы и производят их натяжение с передачей усилий на напрягаемую конструкцию. Линейный способ применяют для создания предварительного напряжения в балках, колоннах, рамах, трубах, силосах и многих других конструкциях.

Непрерывный способ заключается в навивке с заданным натяжением бесконечной арматурной проволоки по контуру забетонированной конструкции. В отечественном строительстве способ применяют для предварительного напряжения стенок цилиндрических резервуаров.

При линейном способе армирования напрягаемые элементы применяют в виде отдельных стержней, прядей, канатов и проволочных пучков. Линейное армирование включает: заготовку напрягаемых арматурных элементов; образование каналов для напрягаемых арматурных элементов; установку напрягаемых арматурных элементов с анкерными устройствами; напряжение арматуры с последующим инъецированием закрытых каналов или забетонированием открытых каналов.

Заготовка стержневых элементов (рис. 4, а) состоит из правки, чистки, резки, стыковой сварки и устройства анкеров. Для устройства анкеров к концам стержней приваривают коротыши из стали (рис. 4, б). Коротыши имеют резьбу, на которую навинчивают гайки, передающие через шайбы на бетон нагрузки натяжения.

Рис. 4. Напрягаемые арматурные элементы: а – стержневой элемент; б – стержневой анкер; в – прядь семи- и девятнадцатипроволочная; г – канат двух- и трехпрядевый (прядь из семи проволок); д – канат двухпрядевый (прядь из 19-ти проволок); е – гильзовый анкер; ж – гильзостержневой анкер; 1 – стержневая арматура; 2 – коротыш с резьбой на конце; 3 – плита; 4 – гайка; 5 – хвостовик; 6 – пучковая арматура; 7 – гильза

Арматурные нераскручивающиеся пряди и канаты изготавливают из высокопрочной проволоки диаметром 1,5–5 мм. Промышленность выпускает пряди трех-, семи- и девятнадцатипроволочные (классов П-3, П-7 и П-19) диаметром 4,5–15 мм (рис. 4, в). Из прядей делают канаты (рис. 4, г, д).

Пряди и канаты поступают с заводов намотанными на металлические катушки. Их сматывают с катушек, пропускают через правильные устройства, одновременно очищая от грязи и масла, и режут на необходимую длину. Для анкеровки прядей (канатов) применяют гильзовые наконечники (рис. 4, е). Гильзу надевают на заготовленный конец пряди (каната), запрессовывают прессом или домкратом и затем на ее поверхности нарезают или накатывают резьбу для крепления муфты домкрата, с помощью которого натягивается прядь (канат).

Проволочные пучки изготавливают из высокопрочной проволоки. Проволоку располагают с заполнением всего сечения или по окружности. В первом случае пучок оборудуют гильзовым, а во втором – гильзостержневым анкером (рис. 4, ж).

Готовые элементы прядевой и канатной арматуры наматывают на контейнеры барабанного типа, а анкеры смазывают солидолом и обматывают мешковиной.

Для образования каналов для напрягаемых арматурных элементов в подготовленную к бетонированию конструкцию устанавливают каналообразователи, диаметр которых на 10–15 мм больше диаметра стержня или арматурного пучка. Для этого применяются стальные трубы, стержни, резиновые рукава с проволочным сердечником и др. Так как каналообразователи извлекают через 2–3 часа после того, как конструкция забетонирована, то их, за исключением рукавов, во избежание сцепления с бетоном через каждые 15–20 минут поворачивают вокруг оси.

При напряженном армировании крупноразмерных конструкций каналы устраивают путем закладки стальных тонкостенных гофрированных трубок, которые остаются в конструкции. После того как бетон набрал проектную прочность, в каналы устанавливают (протягивают) арматуру. Затем производят натяжение арматуры гидравлическими домкратами одиночного действия.

Натяжению арматуры и передаче усилия на бетон сопутствуют, как правило, выпрямление арматурного элемента (пучка или стержня); обжатие бетона под опорными прокладками; трение между арматурой и стенками канала и пр.

Для устранения этих явлений, вызывающих неравномерное натяжение по длине арматурного элемента, выполняют следующие операции.

Вначале арматуру натягивают с усилием, не превышающим 0,1 необходимого усилия натяжения пучка (стержня), при этом арматурные стержни выпрямляются и плотно прилегают к стенкам канала. Опорные прокладки также плотно прилегают к поверхности напрягаемой конструкции. Усилие, равное 0,1 от расчетного, принимают за нуль отсчета при дальнейшем контроле натяжения по манометру и деформациям.

В конструкциях с длиной прямолинейного канала не более 18 м арматуру ввиду небольших сил трения напрягают с одной стороны. Выравнивать напряжения вдоль арматуры можно также путем продольного вибрирования в процессе натяжения. Вибрировать можно с помощью специального приспособления на глухом анкере.

При длине прямолинейных каналов свыше 18 м и криволинейных каналах арматуру натягивают с двух сторон конструкций. Вначале арматуру натягивают до усилия, равного 0,5 м от расчетного, одним домкратом и закрепляют. Затем выполняют натяжение арматуры до 1,1 от расчетного усилия (1,1 – коэффициент технологической перетяжки арматуры) с другой стороны конструкции другим домкратом. Выдержав ее в таком состоянии 8–10 минут, величину натяжения уменьшают до заданной и закрепляют второй конец напрягаемой арматуры. Для устранения перепада напряжений вдоль арматуры иногда применяют пульсирующее натяжение: несколько раз кратковременно повторяют этот процесс, последовательно увеличивая величину натяжного усилия, а затем сбрасывают излишнее усилие.

Если в сечении конструкции имеется несколько арматурных элементов, то натяжение начинают с элемента, расположенного ближе к середине сечения. При наличии только двух элементов, расположенных у граней, натяжение производят ступенями или одновременно двумя домкратами. При большом числе элементов, учитывая, что в первых элементах в результате возрастающего укорочения бетона от сжатия, величина натяжения будет постепенно снижаться по мере натяжения последующих, эти элементы необходимо вновь подтягивают.

Заключительной операцией возведения монолитных преднапряженных конструкций является инъецирование каналов, которое выполняется сразу после завершения натяжения арматуры.

Для этого применяют раствор не ниже М300 на цементе М400–500 и чистом песке. Нагнетают раствор растворонасосом или пневмонагнетателем с одной стороны канала. Инъецирование ведут непрерывно с начальным давлением с 0,1 МПа и последующим повышением до 0,4 МПа. Прекращают нагнетание, когда раствор начнет вытекать с другой стороны канала.

Сейчас применяют способ без устройства каналов. Арматурные канаты или стержни перед укладкой покрывают антикоррозийным составом, а затем фторопластом (тефлоном), имеющим почти нулевой коэффициент трения. При натяжении канат относительно легко скользит в теле бетона. В этом случае исключаются операции по инъецированию.

3. Приготовление и транспортирование бетонной смеси на объект

Приготовление бетонной смеси осуществляется на бетонных заводах, растворно-бетонных узлах (РБУ) строительных организаций, а также при небольших объемах бетономешалками непосредственно на строительных площадках.

При выборе варианта организации приготовления бетонной смеси необходимо учитывать удаленность строительной площадки от пункта приготовления бетонной смеси; вид дорожного покрытия; объем и интенсивность бетонных работ на строительном объекте и др.

Если строительный объект удален от места приготовления бетонной смеси на расстояние, не позволяющее транспортировать готовую бетонную смесь без необратимой потери качества (снижение подвижности, расслоение и др.), ее приготовление осуществляют в автобетоносмесителях, загруженных сухими отдозированными составляющими. Перемешивание сухой смеси в автобетоносмесителях необходимо начинать за 10–20 минут до разгрузки.

При производстве бетонных работ при отрицательных температурах наружного воздуха бетонную смесь приготавливают с использованием подогретых заполнителя и воды. Температура подогрева

должна обеспечивать получение бетонной смеси установленной температуры. Температура бетонной смеси с противоморозными добавками на выходе из бетоносмесителя назначается строительной лабораторией с учетом влияния добавок на сроки схватывания цемента, но должна быть не ниже 5 ºС.

Транспортирование бетонной смеси на строительные объекты происходит при помощи автотранспортных средств четырех видов: автосамосвалов, автобетоновозов, автобетоносмесителей и автобадъевозов.

Автомобили-самосвалы до последнего времени широко использовались для перевозки готовых бетонных смесей. Однако конструкция их кузова при перевозке готовых бетонных смесей на расстояние более 10–12 км чревата необратимой потерей их качества (снижение подвижности, расслоение и др.).

Кроме того, использование автосамосвалов создает проблемы при организации транспортирования бетонных смесей и производства бетонных работ. Назовем основные из этих проблем:

- незащищенность смеси от атмосферных и температурных воздействий;

- необходимость затрат ручного труда на очистку кузова;

- невозможность порционной разгрузки смеси, что усложняет выгрузку смеси в бетоноприемное оборудование;

- значительные затраты ручного труда для ее дополнительного перемешивания после разгрузки и очистки кузова.

Сегодня применение автомобилей-самосвалов оправдано только при отсутствии специального автотранспорта на расстояния до 25 км по дорогам с асфальтовым покрытием (по другим типам дорог – до 15 км).

Обычно для транспортирования готовой бетонной смеси используют автомобили-самосвалы ЗИЛ-585, МАЗ-205, МАЗ–525 грузоподъемностью соответственно 2,5, 5 и 7 т.

Автобетоновоз – специализированная машина, предназначенная для перевозки готовых бетонных смесей без их побуждения в пути на расстояние до 45 км.

Отличается от автомобиля-самосвала, главным образом, устройством кузова, который выполняется в форме гондолы (мульды) с крутонаклоненной задней стенкой. Угол наклона к горизонту кузова достигает 80°, а задней стенки – 48°. Кузов расположен на шасси автомобиля в зоне минимальной вибрации рамы. Благодаря форме кузова и его расположению на шасси обеспечивается предохранение смеси от расслаивания в процессе транспортирования. Для предохранения бетонной смеси от воздействия атмосферных осадков и ветра кузов оборудован крышкой, а от воздействия отрицательных и высоких положительных температур – двойной обшивкой с зазором между ее листами.

В качестве базовых автомобилей для автобетоновозов применяют ЗИЛ-ММЗ-553, МАЗ-500.

Автобетоносмесители предназначены как для перевозки сухих компонентов и приготовления из них бетонных смесей в процессе транспортирования, так и для перевозки готовых смесей с их побуждением (перемешиванием) в пути следования.

Автобетоносмеситель состоит из установленного на шасси автомобиля смесительного барабана с загрузочным устройством и аварийным люком, привода или дополнительного двигателя, бака для воды, устройства ручного управления и навесного оборудования для распределения бетонной смеси при ее разгрузке. Основными технологическими преимуществами автобетоносмесителя являются: возможность перевозки смесей на расстояния от 100 до 120 км с сохранением их качества; порционная разгрузка; маневренность; технологическая совместимость с бетоноприемным оборудованием и бетононасосами.

При приготовлении литой бетонной смеси с помощью пластификаторов ее начальная подвижность сохраняется не более 30–45 минут, поэтому ее можно транспортировать только в автобетоносмесителе.

В барабан автобетоносмесителя на бетонном заводе должны загружаться сухие компоненты влажностью от 3 до 4 %, а в бачок для воды – раствор пластификатора. Введение в смесь воды затворения с растворенным в ней пластификатором и перемешивание должно производиться за 20–30 минут до прибытия машины к месту укладки смеси, при этом оптимальный режим вращения смесительного барабана составляет от 6 до 12 об./мин.

При значительных объемах работ, высокой интенсивности бетонирования и расстоянии между пунктами приготовления и укладки бетона не более 300 м экономически целесообразно использовать для транспортирования бетонной смеси ленточные конвейеры.

4. Подача, укладка и уплотнение бетонных смесей

Подачу бетонной смеси к месту укладки в опалубку рекомендуется осуществлять одним из следующих способов:

- строительными кранами в бадьях;

- бетононасосами по трубам;

- ленточными и вибрационными конвейерами;

- пневмонагнетателями по трубам.

Как правило, при выборе способа подачи бетонной смеси определяющими условиями являются:

- возможность максимального приближения механизмов, подающих бетонную смесь к месту бетонирования при их минимальных перестановках;

- консистенция бетонной смеси;

- объем укладываемого бетона и заданный темп бетонирования;

- организационные и технологические факторы.

При прочих равных условиях определяющим критерием эффективности выбранного способа механизации является минимальная энергоемкость процесса подачи бетонной смеси.

Подача и распределение бетонных смесей строительными кранами в бадьях эффективна при бетонировании несущих конструкций (колонн, ригелей, прогонов и др.). При подаче бетонной смеси бадьями их конструкция и емкость должны выбираться с учетом технологической совместимости с типом применяемых транспортных средств, характеристиками бетонируемой конструкции и грузоподъемностью крана.

Конструкция бадей должна отвечать следующим требованиям: обеспечивать возможность порционной выгрузки бетонной смеси; иметь простой и надежный в эксплуатации затвор, гарантирующий четкую отсечку смеси и герметичность, исключающую утечку цементного молока.

Наиболее полно этим требованиям отвечают неповоротные и поворотные бадьи.

Неповоротоные бадьи состоят из каркаса, к которому приварен корпус цилиндрической формы, закрываемый снизу затвором, который управляется с помощью рычага. При подъеме бадьи краном используют петли, которые приварены к каркасу.

Загружаются бадьи на бетонном заводе (РБУ) или площадке для приема бетонной смеси, которая размещается в зоне действия стрелы крана. В первом случае они доставляются на объект автомобилями, где краном подаются к бетонируемой конструкции и разгружаются. Во втором они загружаются из автобетоновозов, автобетоносмесителей или перегрузочных бункеров. Разгрузка их в опалубку осуществляется закрываемым снизу затвором. Вместимость неповоротных бадей 0,5–8 м3.

Поворотные бадьи выпускаются вместимостью 0,5–2 м3. Загружаются они непосредственно на строительной площадке из автотранспорта. Для загрузки готовой бетонной смесью их располагают на специально подготовленной в зоне действия стрелы крана площадке (боек).

Бадья состоит из корпуса, выполненного из жесткого металлического каркаса, обшитого стальным листом. У выгрузочного отверстия установлен секторный затвор. Рукоятки затвора расположены сбоку по обе стороны бадьи и при открывании затвора поворачиваются назад, что удобно при бетонировании стеновых конструкций. За секторными затворами расположен лоток, по которому смесь поступает в опалубку бетонируемой конструкции.

В последние годы стали применять двух- и трехсекционные бадьи (так называемые прямоточные), которые разделены продольными перегородками на отсеки, каждый из которых снабжен своим затвором. Перегородки в бадьях образуют ячейки, что облегчает разгрузку смеси, исключает ее зависание.

Подача и распределение бетонных смесей бетононасосами эффективны при возведении протяженных конструктивных элементов (стен, перекрытий, фундаментных плит и др.).

Использование при подаче высокоподвижных бетонных смесей, а также распределение этих смесей в опалубке существенно снижают трудоемкость производства бетонных работ. Бетононасосы позволяют обеспечить горизонтальную и вертикальную подачу бетонной смеси по трубопроводам (бетоноводам) в конструкции. Рекомендуется их применять при интенсивности сменного потока бетонной смеси 300 м3 и более. При этом сменная выработка одного рабочего при применении бетононасоса составляет от 30 до 40 м3 бетона.

При выборе бетононасоса предпочтение следует отдавать мобильным двухпоршневым насосам с маслогидравлическим приводом, позволяющим подавать бетонную смесь по горизонтали на расстояние от 300 до 400 м на высоту от 80 до 100 м и осуществлять плавную регулировку подачи смеси в диапазоне от 5 до 80 м3/ч.

Ввиду быстрой потери подвижности бетонных смесей с добавками-суперпластификаторами перерывы в подаче их по трубопроводам не должны превышать 20 мин.

Для доставки бетонной смеси от бетононасоса к возводимой конструкции (подаче и распределение в опалубке) используются бетоноводы, которые монтируются из стальных труб, соединенных между собой рычажными замками.

Бетоноводы включают в себя комплект оборудования: прямые звенья; колена с разными углами; соединительные патрубки; игольчатый клапан (предназначен для предотвращения обратного движения смеси, подаваемой вверх по вертикали); промывочное устройство и др. Наиболее распространены при возведении монолитных конструкций при подаче и распределение бетонных смесей бетононасосами такие комплекты оборудования звеньев бетоновода, как СБ-161 и СБ-95.

При бетонировании конструкций, расположенных в труднодоступных местах (подача бетонной смеси в проемы при реконструкции), а также отдельно стоящих конструкций, расположенных по периметру здания (фундаментов, буронабивных свай, фундаментных плит и др.), экономически целесообразно применять автобетононасосы.

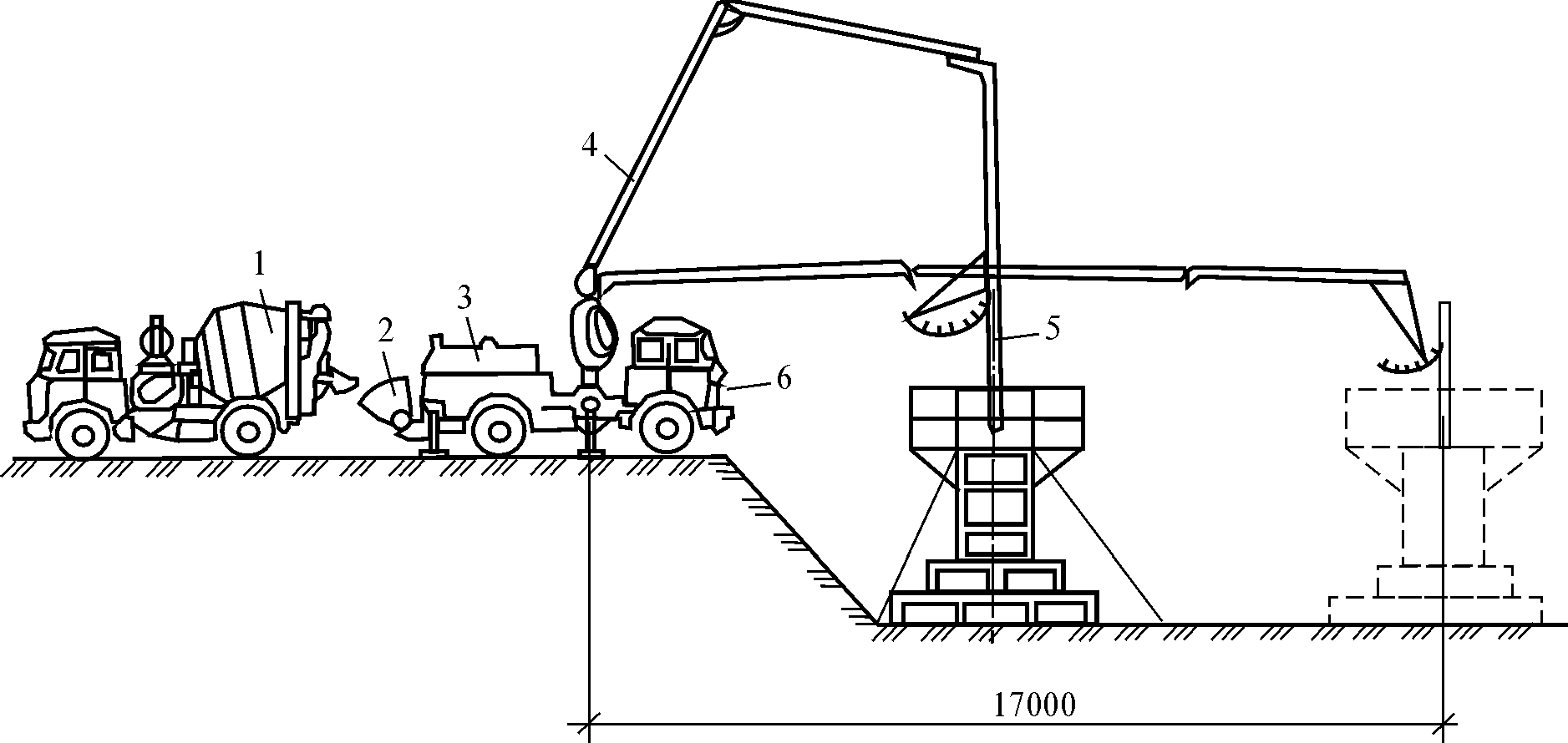

Автобетононасосы предназначены для приема (из автобетоносмесителя, автобетоновоза и др.) и подачи в опалубку свежеприготовленной бетонной смеси в горизонтальном и вертикальном направлениях с помощью распределительной стрелы (рис. 5).

Основным требованием при применении автобетононасоса является качество бетонной смеси. Максимальная крупность заполнителя не должна превышать 40 мм; подвижность бетонной смеси – 8–12 см. Автобетононасосы марки СБ-126А обеспечивают дальность подачи бетонной смеси по горизонтали до 360 м, по вертикали – до 80 м.

Рис. 5. Подача бетонной смеси автобетононасосом при бетонировании столбчатых фундаментов: 1 – автобетоносмеситель; 2 – приемный бункер автобетононасоса; 3 – бетононасос; 4 – распределительная стрела; 5 – гибкий шланг; 6 – бетоновоз

Для подачи и распределения в опалубке малоподвижных и жестких бетонных смесей с нелимитированной крупностью заполнителя рекомендуется применять ленточные конвейеры следующих типов: передвижные, секционные, звеньевые. Они значительно дешевле бетононасосов, эксплуатировать их может менее квалифицированный обслуживающий персонал.

В отличие от бетононасосов, при использовании которых технологические перерывы весьма нежелательны, ленточные конвейеры могут подавать бетонную смесь с любыми перерывами. Применение ленточных конвейеров обеспечивает большую (по сравнению с кранами) производительность при меньших трудозатратах и стоимости. Для защиты бетонных смесей от неблагоприятных климатических воздействий рекомендуется устраивать над магистральными конвейерами специальные защитные кожухи.

Ленточные передвижные конвейеры применяют для подачи бетонной смеси при бетонировании конструкций небольших размеров в плане. Они состоят из рамы, электроприводного барабана, натяжного устройства, шасси, механизма изменения высоты выгрузки, нижней и верхней роликовых опор, ленты, скребков, загрузочной воронки. Максимальная высота, на которую они могут подавать смесь – 2,1–5,5 м. Промышленностью выпускаются ленточные передвижные конвейеры марок ТК-17-2, ТК-18, ТК-19, ТК-24.

Секционные конвейеры состоят из отдельных элементов длиной 9 м с автономными приводами, которые связаны общим пультом управления. Стрела секции может поворачиваться вокруг оси и совершать возвратно-воступательное движение, благодаря чему обеспечиваются подача и распределение бетонной смеси практически в любую точку.

Звеньевые ленточные конвейеры представляют собой транспортирующую машину, рабочим органом которой является лента.

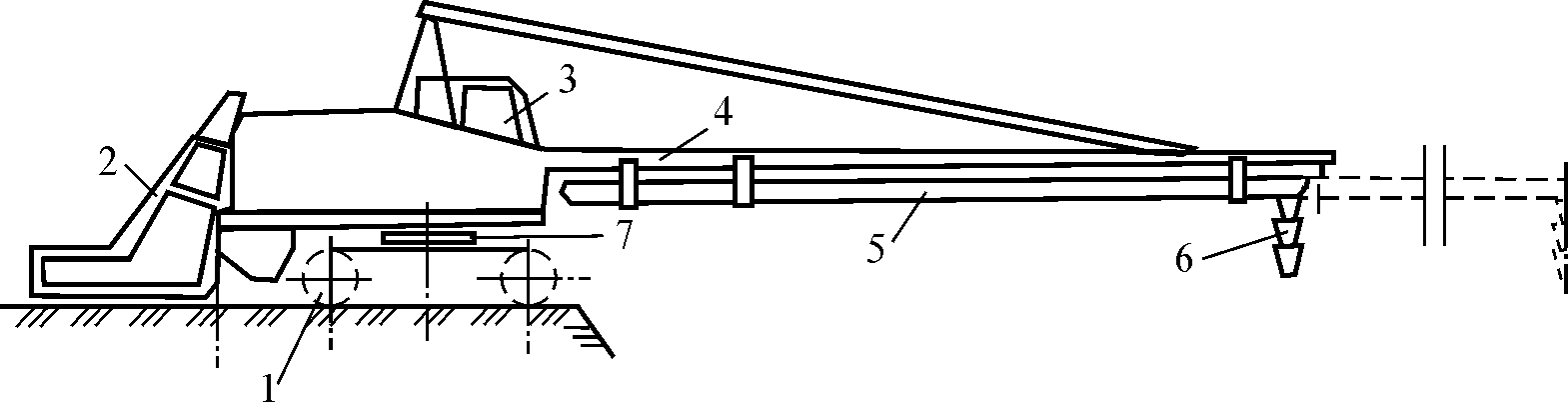

Самоходные бетоноукладчики на гусеничном ходу (марок УБК- 132, БУ-1, БУМ-1), рекомендуется применять при устройстве конструкций подземной части зданий и сооружений (рис. 6).

Рис. 6. Схема самоходного бетоноукладчика, оборудованного ленточным конвейером: 1 – гусеничная база; 2 – перегрузочный бункер; 3 – кабина; 4 – стационарная стрела ленточного конвейера; 5 – подвижная стрела ленточного конвейера; 6 – хобот; 7 – поворотная платформа

С объекта на объект их перевозят на трайлере. Самоходный бетоноукладчик состоит из перегрузочного бункера, который принимает и выгружает на ленту конвейера бетонную смесь

Виброконвейеры рекомендуется применять при подаче смеси на расстояния не более 20–30 м в отдельно стоящие конструкции, а также в качестве питателей к бункерам и другим емкостям для бетонной смеси. В состав виброконвейера входят виброжелоба, вибропитатели и опорные элементы.

Виброжелоб эффективен для транспортирования малоподвижной бетонной смеси вниз под углом 15°. Оптимальным является полукруглое сечение желоба. В действие виброжелоб приводится вибраторами марок С-414А, ИВ-2А. Масса виброжелоба не превышает 230 кг, длина их – 4 и 6 м.

Вибропитатель принимает бетонную смесь из автотранспорта и подает в виброжолоб или непосредственно в конструкцию. Он представляет собой приемный лоток, установленный на салазки через амортизаторы с углом наклона 6°. К днищу приемного лотка крепятся два вибратора, создающие направленную вибрацию. Разгрузка бетонной смеси осуществляется через секторный затвор.

Для предотвращения расслоения бетонной смеси при выгрузке ее с высоты более 2-х метров используются хоботы и виброхоботы.

При высоте разгрузки до 10 м применяют звеньевые хоботы. Они представляют собой гибкий металлический вертикальный трубопровод, составленный из звеньев. Звенья в виде усеченных конусов изготавливают из листовой стали толщиной 1–2 мм, длиной 0,8–1 м с диаметром проходного отверстия 300–350 мм снизу и 350–400 мм сверху. В верхней части хобота имеется загрузочная воронка. Звенья соединяются между собой с помощью подвесок.

Виброхоботы предназначены для подачи бетонной смеси с высоты 10–80 м. Они представляют собой гибкий трубопровод из секций, которые монтируют из пяти труб диаметром 350 мм. С помощью зажимов трубы прикрепляют к двум стальным канатам. Все секции, кроме нижней, состоят из труб длиной 2 м. Для быстрого укорачивания виброхобота по мере бетонирования нижняя секция выполняется из труб длиной 1 м с шарнирными быстроразъемными соединениями. Верхняя секция виброхобота оснащена загрузочной воронкой вместимостью 1,6 м3. На ней и звеньях виброхобота через 4–8 м установлены вибраторы-побудители.

Для снижения скорости сброса смеси в трубопроводе устанавливают промежуточные и концевой гасители, представляющие собой звено-вставку с рассекателем потока бетонной смеси в виде трехгранной призмы. В верхней части виброхобот подвешивается к загрузочной воронке, в которой устанавливается решетка с ячейками 200 × 250 мм, препятствующая попаданию в гибкий трубопровод крупного заполнителя, размеры которого могут затруднить равномерную подачу бетонной смеси.

Независимо от способа подачи бетонной смеси в опалубку необходимо руководствоваться следующим.

До укладки бетонной смеси должны быть выполнены и приняты все конструктивные элементы, проверены правильность установки; надлежащее закрепление опалубки и поддерживающих ее элементов; готовность к работе всех средств и механизмов для укладки бетонной смеси.

При подготовке основания необходимо удалить снег и наледь, пятна мазута, нефти, битума и масла.

В процессе укладки бетонной смеси следует принять меры для исключения расслоения бетонной смеси при свободном падении с высоты. Свободное сбрасывание смесей в армированные конструкции допускается с высоты не более 3 м. При увеличении высоты необходимо применять хоботы (виброхоботы), которые позволяют снизить скорость сброса смеси.

При укладке литых бетонных смесей в конструкции, имеющие наклонные поверхности, уклон открытой поверхности не должен превышать 3 %. При укладке бетонной смеси горизонтальными слоями направление бетонирования последующих слоев должно соответствовать направлению бетонирования предыдущего слоя.

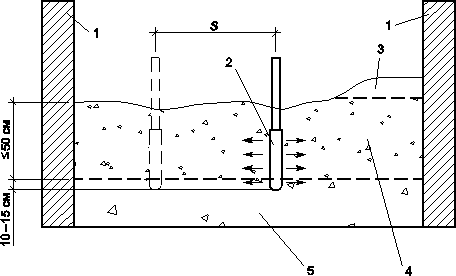

Выбор толщины укладываемого слоя бетонной смеси должен осуществляться с учетом характеристик применяемых вибраторов. Ручные глубинные вибраторы типа «вибробулава» могут погружаться в бетонную смесь при ее уплотнении на глубину, равную 1,25 длины рабочей части вибратора. Толщина укладываемых слоев не должна превышать 50 см. В случае применения поверхностных вибраторов толщина уплотняемого слоя не должна превышать 25 см в неармированных конструкциях или в конструкциях с одиночной арматурой; 12 см – в конструкциях с двойной арматурой.

Для повышения прочности и морозостойкости бетона каждый уложенный в опалубку слой бетонной смеси подвергается уплотнению.

Цель уплотнения – удаление пузырьков воздуха из бетонной смеси, которые попали в нее с водой, используемой для затворения сухой бетонной смеси.

В зависимости от объемов работ и величины процента армирования конструкций бетонная смесь уплотняется вручную (шуровками, трамбовками) или вибраторами (глубинными, поверхностными, навесными).

При возведении густоармированных тонкостенных конструкций (оболочек и пр.) уплотнение бетонной смеси рекомендуется выполнять:

- при небольших объемах работ вручную штыкованием с помощью шуровок;

- при больших объемах – с использованием навесных вибраторов.

При устройстве бетонной подготовки под полы бетонная смесь уплотняется поверхностными вибраторами. Продолжительность вибрирования с одной позиции поверхностными вибраторами в зависимости от подвижности смеси составляет примерно 20–50 сек. При работе с поверхностными вибраторами их переставляют так, чтобы площадка (рейка или брус) вибратора на каждой новой позиции немного (на 50–100 мм) перекрывала соседний провибрированный участок. В труднодоступных местах (углы и т. п.) бетонную смесь уплотняют ручными трамбовками.

При возведении монолитных фундаментов, колонн, перекрытий применяют, как правило, внутренние (глубинные) вибраторы.

Для обеспечения требуемого качества монолитных железобетонных конструкций необходимо соблюдать следующие основные правила уплотнения бетонной смеси.

- Бетонирование следует вести так, чтобы опалубка была целиком заполнена однородной бетонной смесью.

- Бетонная смесь должна быть уложена плотно, без пустот между стержнями арматуры или между арматурой и опалубкой. Особенно тщательно следует обрабатывать вибратором бетонную смесь в местах с густым армированием, у стенок опалубки и в углах.

- Время вибрирования в одной точке погружения вибронаконечника зависит от параметров вибратора, подвижности бетонной смеси, степени армирования.

Вибрирование на очередной позиции прекращают при появлении следующих признаков достаточного уплотнения смеси:

- прекращается оседание смеси;

- опалубка заполнилась хорошо, особенно в углах;

- появляется цементное молочко на горизонтальной поверхности уплотняемого слоя;

- прекращается выделение пузырьков воздуха из уплотняемой смеси.

Как правило, вибрирование происходит в течение 15–30 сек.

Более длительное вибрирование может привести к расслоению бетонной смеси.

Вынимать вибронаконечник из бетонной смеси при включенном двигателе следует медленно, чтобы пустота под наконечником успела заполниться бетонной смесью.

Расстояние между точками вибрации S, см, рекомендуется определять по формуле

S = 0,875D,

где D – диаметр сферы действия вибратора, см.

На практике шаг перестановки глубинных вибраторов принимают не более 1,5 радиуса их действия.

При уплотнении тонкого слоя бетонной смеси вибратор следует опускать под наклоном. Наклон и направление укладки бетонной смеси должны совпадать.

При непрерывной укладке бетонной смеси слоями область уплотнения должна включать в себя и уплотняемый слой, и от 10 до 15 см нижележащего слоя: это обеспечивает более надежную связь обоих слоев бетонной смеси. Внутренним вибратором касаться опалубки нельзя. Схема послойного уплотнения бетонной смеси в опалубке представлена на рис. 7.

Рис. 7. Схема послойного уплотнения бетонной смеси в опалубке: 1 – опалубка; 2 – внутренний вибратор; 3 – неуплотненный слой; 4 – уплотняемый слой; 5 – ранее уплотненный слой

Во время работы вибраторов их опирание на арматуру монолитных конструкций недопустимо.

Добавление воды в бетонную смесь на стадии уплотнения запрещено, так как это сильно снижает прочность и плотность бетона.

Правильно запроектированные режимы выдерживания бетона в опалубке и уход за ним существенно влияют на время оборачиваемости комплекта опалубки, используемого на стройплощадке.

Режимы выдерживания бетона (продолжительность и температурно-влажностные условия твердения бетонной смеси до набора распалубочной или критической прочности) определяются расчетами с учетом удельного тепловыделения цемента, состава бетона, удобоукладываемости бетонной смеси, модуля поверхности конструкций.

При положительных температурах наружного воздуха уход за бетоном предполагает поддержание во влажном состоянии открытых поверхностей свежеуложенного бетона. При температуре окружающей среды ниже +5 °С бетон не поливают.

Влажностный уход за бетоном рекомендуется начинать через 4 часа после его укладки в опалубку. Однако в сухой (влажность воздуха меньше 30 %) и жаркий период (температура воздуха выше 30 °С), а также в ветреную погоду при интенсивности испарения влаги более 0,5 кг/(м2·ч) поверхность бетона рекомендуется укрывать влагонепроницаемой пленкой сразу после укладки бетонной смеси.

При влажностном уходе за бетоном необходимо:

- предохранять его от воздействия ветра и прямых солнечных лучей, систематически поливать влагоемкие покрытия из мешковины, опилок и т. д., укладываемые на открытых поверхностях бетона;

- влагоемкие покрытия поливать так часто, чтобы поверхность бетона в период ухода была постоянно влажной;

- в сухую и жаркую погоду открытые поверхности бетона поддерживать во влажном состоянии до достижения бетоном 75 % проектной прочности.

В сухую жаркую погоду после окончания периода влажностного ухода следует предпринимать специальные меры для предотвращения образования микротрещин, появляющихся из-за интенсивного испарения влаги. С этой целью после прекращения полива не следует удалять материал, покрывающий бетон, еще от 2 до 4 суток.

При применении метода ухода, при котором снижение потерь влаги при испарении достигается без увлажнения, следует предусматривать укрытие поверхности водо- и паронепроницаемыми материалами: битуминизированной бумагой, пленками из полимерных материалов, жидкими пленкообразующими материалами. В этом случае полосы бумаги или пленки следует укладывать внахлестку, спуская края с горизонтальной на вертикальную поверхность. Разрывы влагозащитных покрытий следует закрывать дополнительным слоем.

В солнечную погоду при температуре воздуха выше 25 ºС в бетоне, закрытом полимерными пленками, могут возникнуть высокие деструктивные температурные градиенты. С целью снижения температурных градиентов следует применять металлизированные пленки с высокой отражающей способностью или закрывать бетон комбинированным покрытием, в котором пленка прошита в пакет со слоем мешковины.

Демонтаж опалубки производится при достижении бетоном распалубочной прочности способом, исключающим образование дефектов в конструкции.

Распалубливание фундаментов начинают через 48–72 часа с демонтажа угловых щитов. Если набранная бетоном прочность обеспечивает сохранность углов, кромок и поверхностей, приступают к демонтажу остальных щитов. Если бетон оплывает, то боковые щиты ставят на место и демонтаж опалубки временно прекращается.

К демонтажу опалубки несущих конструкций (колонны, балки, ригели, плиты перекрытия и др.) приступают после достижения бетоном прочности, обеспечивающей сохранность конструкций.