Содержание страницы

Современное строительство находится в постоянном поиске технологий, способных обеспечить одновременно высокую скорость возведения зданий, надежность конструкций, энергоэффективность и экономичность. Одним из наиболее перспективных направлений в этой сфере стали легкие стальные тонкостенные конструкции (ЛСТК).

Развитие машиностроения во второй половине ХХ века, особенно начиная с середины 1950-х годов, стало ключевым фактором в организации серийного производства тонкостенных стальных конструкций. Именно в этот период сформировались предпосылки для перехода строительной отрасли от массивных сварных элементов к более технологичным гнутым профилям. До начала 1990-х годов подавляющее большинство стальных гнутых профилей для легких стальных конструкций (ЛСТК) производилось из горячекатаного и холоднокатаного проката толщиной 1,5–4,0 мм, что соответствовало действующим требованиям ГОСТ 19904-90 «Прокат листовой тонколистовой».

В дальнейшем, с развитием металлургической промышленности и совершенствованием автоматизированных линий профилирования, произошёл значительный рост объемов производства профилей из оцинкованного рулонного проката марок 08пс и 08кп толщиной 1,2–3,0 мм. За последние 15 лет именно этот сегмент стал драйвером увеличения применения ЛСТК в строительстве.

Сегодня технология легких стальных тонкостенных конструкций активно используется при возведении несущих каркасов зданий различного функционального назначения в США, Японии, Великобритании, Финляндии и ряде других стран.

Для России ЛСТК особенно актуальны по следующим причинам:

- необходимость снижения стоимости квадратного метра жилья при сохранении высокого качества;

- суровые климатические условия, требующие применения эффективных утеплителей и конструкций с минимальными теплопотерями;

- потребность в быстрой реконструкции и реставрации зданий, включая исторические объекты, без значительных нагрузок на существующие фундаменты;

- расширение малоэтажного и индивидуального строительства, где легкость и скорость возведения имеют решающее значение.

Рис. 1. Несущий каркас жилого здания из ЛСТК

Главным преимуществом является то, что вес конструкций из ЛСТК на 40–50 % меньше, чем у традиционных стальных элементов, что непосредственно снижает нагрузку на фундамент и затраты на транспортировку. Дополнительным плюсом выступает монтажная простота: каркас здания собирается при помощи болтовых и винтовых соединений, что исключает необходимость применения сварочного оборудования. Отсутствие «мокрых» процессов дает возможность вести строительство круглогодично, а отказ от тяжелой техники существенно снижает стоимость монтажных работ.

Тем не менее, теплопроводность стали (λ = 58 Вт/(м·°С)) долгое время оставалась серьезным сдерживающим фактором для массового использования ЛСТК в жилом строительстве. Решением проблемы стало внедрение перфорированных термопрофилей, снижающих теплопередачу в узлах ограждающих конструкций. Согласно исследованиям, проведенным в Финляндии и Швеции, применение профилей с 4–8 рядами перфораций позволяет сократить теплопотери на 70–80 % по сравнению с аналогичными элементами без перфорации.

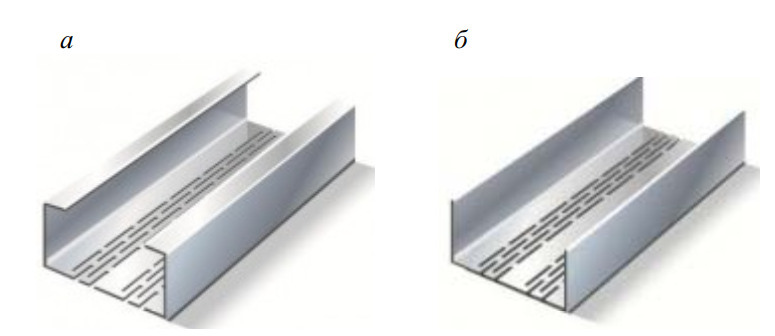

Сегодня в практике определены основные области применения термопрофилей при устройстве несущих каркасов жилых и общественных зданий. Для вертикальных стоек рекомендованы С-образные длинномерные профили марки ТПС (рис. 2, а).

Рис. 2. Поперечные сечения эффективных термопрофилей: а – длинномерный С-образный термопрофиль марки ТПС; б – длинномерный П-образный термопрофиль марки ТПН

Термопрофиль ТПС производится методом холодного профилирования из оцинкованного рулонного проката по ГОСТ 14918-80 и применяется в стенах, перегородках, кровельных и мансардных системах. В качестве горизонтальных элементов и прогонов рационально использовать длинномерные П-образные профили марки ТПН (рис. 2, б), область применения которых аналогична.

Современные производственные линии для выпуска термопрофилей позволяют вести непрерывный процесс профилирования, что гарантирует стабильность геометрии и снижает себестоимость продукции (рис. 3).

Рис. 3. Технологическая линия по изготовлению термопрофилей

Размерный ряд выпускаемых термопрофилей охватывает диапазон: высота профиля – 40–100 мм, ширина – 40–100 мм, ширина полки (канта) – 13–27 мм, длина – 2400–12000 мм (рис. 4). Такой набор размеров позволяет проектировщикам эффективно подбирать оптимальные сечения под конкретные нагрузки.

Рис. 4. Изготовленные термопрофили

Технология возведения зданий из ЛСТК

Практика показывает, что каркасные системы на базе ЛСТК особенно рациональны при строительстве зданий высотой от 6 до 10 этажей. Под такие конструкции могут использоваться разные типы фундаментов – ленточные, свайные или монолитные плитные, выбор которых определяется расчетами по СП 50-101-2004.

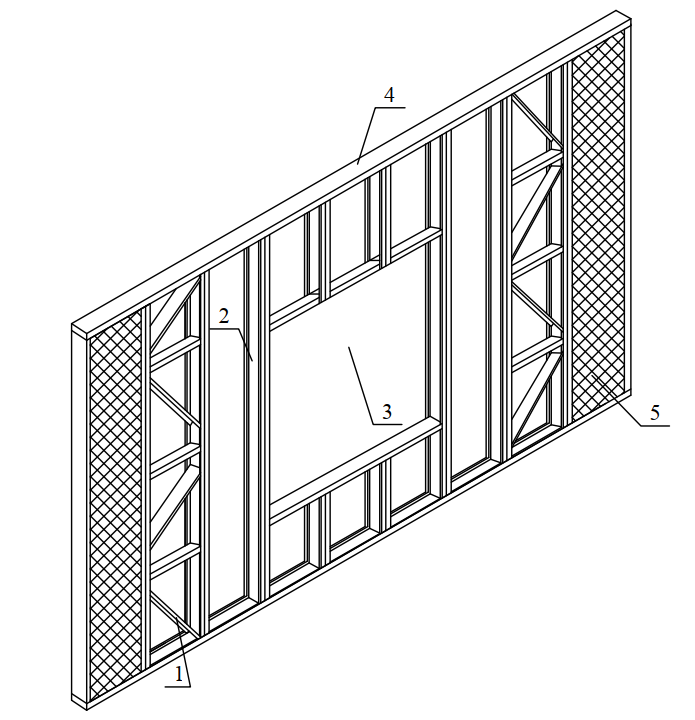

Монтаж несущего каркаса осуществляется из конструктивных элементов стен («картин»), собираемых на строительной площадке или непосредственно на заводе-изготовителе из термопрофилей толщиной 0,7–4 мм. Для подъема применяются легкие строительные краны (рис. 5).

Рис. 5. Несущий конструктивный элемент стенового ограждения («картина»): 1 – раскос; 2 – стоечный термопрофиль; 3 – оконный проем; 4 – направляющий термопрофиль; 5 – закладной плитный утеплитель

Соединение элементов выполняется с использованием самонарезающих винтов или болтов. На практике применяются винты диаметром 4,2–10,6 мм, изготавливаемые из углеродистой (марки С1008, С1042, SAE 1022, AISI 1018, AISI 1035) или коррозионностойкой аустенитной стали. Конструктивные решения по соединениям должны соответствовать СП 260.1325800.2016 «Конструкции стальные тонкостенные холодногнутые».

В соединительных элементах из аустенитной коррозионностойкой стали наиболее часто применяются марки AISI 304 (А2) и AISI 316 (А4), что соответствует российскому стандарту ГОСТ 5632. Для AISI 304 характерны аналоги 03Х18Н9, 07Х16Н6, Х15Н5Д2Т, а для AISI 316 – 03Х17Н14М3. Эти стали обеспечивают высокую стойкость к агрессивной среде, что особенно важно при эксплуатации зданий в районах с повышенной влажностью или воздействием промышленных выбросов. Кроме того, существует особая категория биметаллических винтов, в которых стержень выполняется из аустенитной нержавеющей стали, а наконечник – из углеродистой, что позволяет сочетать прочность и долговечность в одном элементе.

Размер отверстий под крепеж напрямую зависит от толщины соединяемых профилей и их механических характеристик. На практике проектировщики руководствуются как рекомендациями производителей крепежа, так и требованиями нормативов. В европейской практике используется система Eurocode 3, Part 1-3, где подробно прописаны расчеты винтовых соединений на вырыв и отрыв через шайбу. В отечественных расчетах проектировщики ориентируются на положения СП 260.1325800.2016.

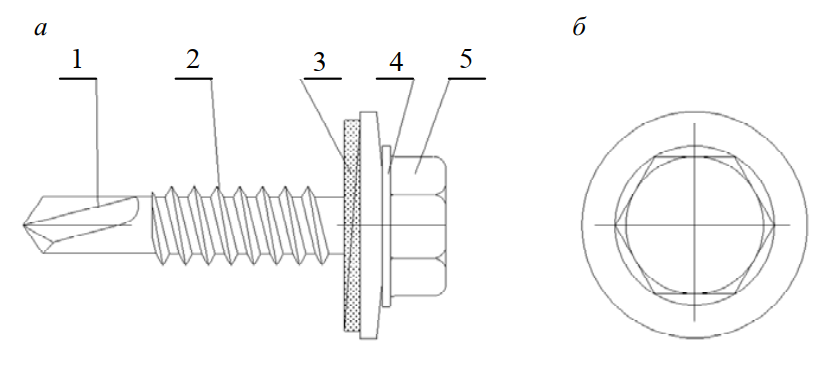

Широкое распространение сегодня получила технология соединения ЛСТК с применением самосверлящих самонарезающих винтов. Данный крепеж позволяет существенно увеличить скорость монтажа благодаря тому, что его наконечник имеет форму сверла типа «перо», устраняя необходимость в предварительном сверлении (рис. 6).

Рис. 6. Самосверлящий самонарезающий винт: а – общий вид; б – головка винта; 1 – сверло типа «перо»; 2 – стержень с резьбой; 3 – шайба EPDM; 4 – пресс-шайба; 5 – головка

При работе с самосверлящими винтами необходимо строго соблюдать параметры установки. Производители крепежа указывают оптимальные режимы: частота вращения 1300–2000 об/мин, крутящий момент не выше 6 Н·м, усилие прижатия порядка 40–50 кг. Нарушение этих требований может привести к повреждению резьбы или снижению герметичности соединения.

Для соединения отдельных «картин» из ЛСТК допускается использование как винтов, так и болтов нормальной прочности. Болтовые соединения особенно перспективны при монтаже крупнопролетных конструкций (рамы, фермы), где требуется надежное и разборное соединение. Их важным преимуществом является возможность расширить область применения ЛСТК до пролетов 18 м и более. Однако болтовые узлы обладают податливостью, что влияет на напряженно-деформированное состояние всей системы.

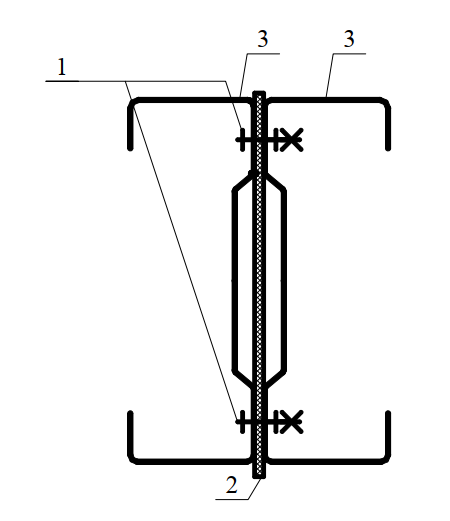

Исследования показали, что предельным состоянием болтовых соединений тонкостенных профилей является смятие элементов. Для повышения надежности рекомендуется усиливать зоны приложения концентрированных нагрузок дополнительными прокладками толщиной 4–6 мм (рис. 7).

Рис. 7. Болтовое соединение тонкостенных холодногнутых профилей: 1 – болт; 2 – соединительная прокладка; 3 – С-образный профиль ЛСТК

Перспективным направлением остаются клеевые соединения. Несмотря на ограниченное внедрение в массовую практику, этот метод имеет ряд несомненных преимуществ: равномерное распределение напряжений, снижение массы конструкции за счет уменьшения числа фасонок и накладок, а также улучшенная коррозионная стойкость контактных поверхностей. Более того, использование клеев позволяет создавать комбинированные соединения «сталь + композитные материалы».

Требования к клеевым составам включают:

- сохранение прочности при температурном диапазоне от –50 до +100 °С;

- стойкость к химическим воздействиям и атмосферным факторам;

- экологическую безопасность в условиях эксплуатации.

Ключевым ограничением клеевых соединений на данный момент остаются высокие затраты на подготовку поверхности и их снижение прочности при воздействии высоких температур (пожар).

Основными несущими элементами межэтажных перекрытий являются балки из тонкостенных оцинкованных профилей без перфорации. Типовые размеры поперечного сечения балок составляют 150, 200, 250 и 300 мм при толщине стали 2–3 мм. В России нормативный шаг установки балок принят равным 600 мм, тогда как европейские стандарты рекомендуют 350 мм. Балки опираются на продольные и поперечные несущие стены, а сверху монтируется ферменная система из С-профилей толщиной 2–3 мм и высотой 150–300 мм.

Поверх ферм укладывается профилированный стальной лист, ориентированный перпендикулярно несущим элементам. Он выполняет три функции:

- перераспределяет вертикальные нагрузки;

- формирует жесткий горизонтальный диск перекрытия;

- служит несъемной опалубкой для устройства стяжки.

Стяжка выполняется из цементно-песчаного раствора толщиной 50–70 мм и армируется стальной сеткой, соответствующей ГОСТ 23279-2012. Для улучшения акустических характеристик в полость между фермами закладывается звукоизоляционный материал, чаще всего минеральная вата.

Межэтажное перекрытие в зданиях, выполненных по технологии ЛСТК, формируется из ферменных конструкций высотой порядка 300 мм. Основу перекрытия составляют фермы из С-образных профилей, которые воспринимают основные вертикальные нагрузки и передают их на несущие стены.

Сверху по фермам укладывается профилированный стальной лист, установленный перпендикулярно направлению ферм. Его назначение многофункционально: он перераспределяет вертикальные нагрузки, образует жесткий горизонтальный диск перекрытия и служит несъемной опалубкой при устройстве бетонной стяжки. Такая конструктивная схема соответствует требованиям СП 267.1325800.2016 «Конструкции стальные тонкостенные холодногнутые».

Стяжка выполняется из цементно-песчаного раствора толщиной 50–70 мм, как правило, с армированием сварной сеткой по ГОСТ 23279-2012, что обеспечивает дополнительную жесткость и равномерное распределение нагрузок.

Между фермами в полость перекрытия укладывается звукоизоляционный материал, что повышает комфорт эксплуатации. В проектных решениях предусматривается два основных варианта заполнения: использование легкого пенобетона либо закладка плитного негорючего утеплителя (например, минераловатных плит по ГОСТ 9573-2012).

Для размещения инженерных коммуникаций и вентиляционных систем в стенках профилей предусматриваются технологические отверстия диаметром до 120 мм. Такая интеграция инженерных решений в несущую систему перекрытия позволяет упростить разводку сетей и минимизировать толщину перекрытия без потери полезного объема помещений.

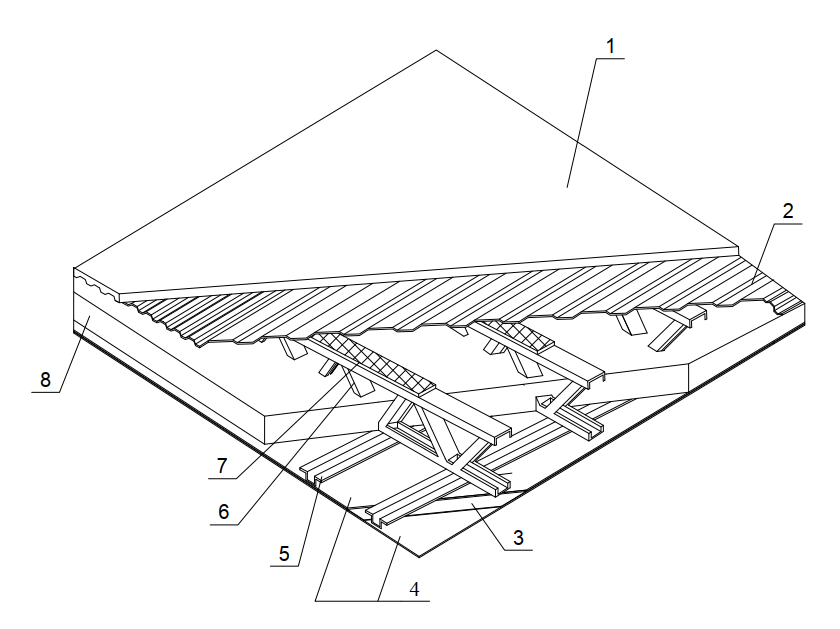

Конструктивная схема междуэтажного перекрытия представлена на рис. 8.

Рис. 8. Конструктивное решение междуэтажного перекрытия в зданиях из ЛСТК: 1 – цементно-песчаная армированная стяжка; 2 – профилированный лист; 3 – пароизоляция; 4 – ГКЛ; 5 – ригель шляпного профиля; 6 – ферма перекрытия из С-образного профиля ЛСТК; 7 – демпферная лента; 8 – звукоизоляционный материал

Стены зданий из ЛСТК

По технологии легких стальных конструкций стены формируются в виде каркасных панелей с теплоизоляцией и двусторонней облицовкой. Основу каркаса составляют вертикальные стоечные профили (во внешних стенах – термопрофили), закрепленные в верхних и нижних направляющих профилях. Шаг установки стоек составляет 600 мм, что соответствует требованиям СП 260.1325800.2016.

Стоечные профили выполняются С-образного сечения, направляющие – П-образного. Сборка панелей осуществляется на ровной монтажной поверхности. Сначала профили раскладываются согласно рабочим чертежам и маркировке, затем соединяются саморезами 42×16 мм с помощью шуруповерта. После проверки диагоналей для обеспечения точности геометрии устанавливается стальная монтажная лента, закрепляемая саморезами в каждый пересекаемый элемент. Применение монтажной ленты гарантирует стабильность формы панели в процессе транспортировки и установки.

После сборки металлокаркас панели монтируется на проектное место и фиксируется. В качестве наружной отделки могут использоваться различные материалы: облицовочный кирпич, сайдинг, натуральный или искусственный камень, стальные панели. Обязательным элементом является устройство вентиляционного зазора между облицовкой и каркасом, что предотвращает накопление конденсата и защищает стальные элементы от коррозии.

Применение ЛСТК в реконструкции

Высокая технологичность, легкость конструктивных элементов и отсутствие «мокрых» процессов позволяют активно применять ЛСТК в реконструкции и реставрации зданий (рис. 9).

Рис. 9. Реконструкция (надстройка этажей) здания с применением ЛСТК

Технология возведения металлического каркаса в условиях реконструкции аналогична строительству новых зданий, но имеет ряд преимуществ: минимальные нагрузки на существующие конструкции и возможность надстройки дополнительных этажей без усиления фундамента.

После установки каркаса его обшивают негорючими листовыми материалами с обеих сторон, а затем утепляют. Для надежности рекомендуется использовать утеплитель с плотностью менее 35 кг/м3, что исключает риск усадки.

Кроме того, применение каркасной технологии ЛСТК значительно облегчает замену совмещенных крыш на скатные. Новый скатный каркас монтируется поверх существующей кровли, что позволяет исключить протечки и ускорить процесс реконструкции, не прерывая эксплуатацию здания.

Заключение

Применение ЛСТК открывает широкие перспективы в строительстве: от малоэтажных домов до промышленных объектов и реконструкции существующих зданий. Технология сочетает высокую скорость монтажа, энергоэффективность и долговечность.

Несмотря на существующие ограничения (стоимость клеевых соединений, особенности огнезащиты), ЛСТК можно назвать одной из наиболее инновационных и технологичных систем современного строительства.