Содержание страницы

Трудоемкость соединения сборных железобетонных конструкций составляет 30–60 % от трудоемкости их монтажа. Качество соединения сборных элементов в значительной степени обусловливает надежность смонтированных конструкций и основные эксплуатационные показатели здания и сооружения.

В зависимости от числа соединяемых элементов и вида соединения различают стыки, швы, узлы.

Стыком называют место, где соединяются два конца, две крайние части конструкции (например, соединение сборных железобетонных колонн в многоэтажных зданиях).

Швом называют место соединения частей конструкций (например, горизонтальные и вертикальные соединения между смежными стеновыми панелями или между плитами перекрытий).

Узлом называют соединение нескольких элементов различного конструктивного назначения (например, колонны и фундамента, стропильной фермы и колонны и др.).

Однако в строительной терминологии все указанные соединения обычно именуют «стыками». Стыки бывают несущими и ненесущими. Несущие стыки воспринимают нагрузку и должны обеспечивать необходимую прочность соединения. В свою очередь, несущие стыки в зависимости от передаваемого ими усилия разделяют на шарнирные и жесткие. Шарнирные стыки передают только продольные и поперечные силы. Жесткие стыки, кроме того, могут передавать и изгибающие моменты. К несущим стыкам относятся, например, стыки элементов каркаса здания. Пример ненесущего стыка – стык между перегородкой и стеной здания. Стыки различают также по виду соединяемых конструкций: например, стык наружных панелей, колонн, колонны и ригели, колонны и фермы.

В зависимости от способа выполнения различают сухие, замоноличенные и смешанные соединения.

Сухие соединения выполняют на болтах, заклепках или электросваркой (или сочетанием этих способов). С их помощью в основном соединяют металлические конструкции, реже – железобетонные).

Примером такого соединения служит стык колонны с подкрановой балкой. Жесткость соединения здесь обеспечивается электросваркой закладных деталей колонны и балки. Аналогично соединяют стропильные фермы и балки с колоннами.

Замоноличенные соединения выполняют между деталями раствором или бетоном. Так соединяют большинство железобетонных конструкций. К таким соединениям относят, например, стык колонны с фундаментом стаканного типа, стык между блоками стен подвала и др. Замоноличенные соединения сложнее, чем сухие; для их выполнения часто приходится устанавливать опалубку. Бетонную смесь или раствор необходимо выдерживать в течение определенного времени, пока они не наберут требуемую прочность. Зимой при замоноличивании стыков принимают дополнительные меры для обеспечения прочности соединения.

Смешанные соединения железобетонных конструкций наиболее сложны и трудоемки. Детали сначала сваривают или соединяют на болтах, а потом стык замоноличивают раствором или бетоном. Чтобы предупредить коррозию закладных деталей, на них после сварки наносят антикоррозионное покрытие. К таким соединениям относятся стыки колонн и жесткие рамные узлы в многоэтажных зданиях. Более удобны для выполнения смешанные соединения, в которых стыки после сварки или крепления на болтах полностью воспринимают монтажные нагрузки до замоноличивания. При стыках такой конструкции монтаж можно не прерывать в ожидании набора прочности бетоном (раствором) замоноличивания.

Ко всем соединениям предъявляются требования по прочности, жесткости, коррозионной стойкости. Соединения определенных видов должны отвечать дополнительным требованиям; например, стыки панелей наружных стен должны быть герметичными и нетеплопроводными; стыки панелей внутри помещений должны иметь требуемые характеристики по звукоизоляции.

Основными операциями при устройстве стыков сборных железобетонных конструкций являются: сварка арматуры и закладных деталей, их антикоррозионная защита, замоноличивание стыков раствором или бетонной смесью, герметизация и утепление стыков (распространяется на стыки наружных стеновых панелей и блоков).

Сварочные работы при монтаже конструкций. Сварка монтажных соединений при возведении зданий и сооружений из сборных железобетонных конструкций выполняется для соединения закладных деталей и выпусков арматуры.

Самым распространенным способом сварки металлов в строительстве является дуговая сварка. Она основана на возникновении электрической дуги между электродом и свариваемыми деталями. Температура дуги превышает 5000 °С, и благодаря этому на поверхности электрода образуется слой расплавленного металла, который в виде капель переходит с электрода на свариваемое изделие, где смешивается с расплавленным металлом шва. Расплавленный металл всегда переносится от электрода к изделию независимо от направления тока.

До начала сварочных работ элементы, подлежащие соединению сваркой, необходимо очистить от снега, льда и осушить от влаги путем нагревания пламенем газовых горелок или паяльных ламп до температуры 100–150 °С. Выпуски стержней и других элементов, подлежащих соединению сваркой, должны быть сосны, без искривлений, на расстоянии менее пяти диаметров от торца. При этом не допускаются дефекты арматуры, стальных элементов, соединяемых сваркой встык торцами или кромками, трещины, расслоения, срезы торцов или кромок с отклонениями от прямого угла более 10°, сплющенные места при механической рубке на глубину более 0,1 толщины элемента от диаметра стержня.

Правку и отрезку концов стержней следует выполнять с помощью пропан-бутанокислородных или ацетиленокислородных резаков. Правку с помощью местного нагрева незащищенных бетоном стержней при резком ветре, дожде и снеге выполнять не разрешается. При нагреве стержней, расположенных в непосредственной близости от бетона, его поверхность необходимо защитить от образования трещин с помощью асбестовых листов.

Непосредственное соединение выпусков арматурных стержней производят двумя способами: с помощью накладок или сваркой встык. В первом случае накладки соединяют с арматурными стержнями ручной электродуговой сваркой; во втором – выпуски арматурных стержней сваркой: ручной ванной и ванно-шовной, многослойной на подкладках, а также ванной в инвентарных формах полуавтоматической голой проволокой под флюсом, порошковой (с флюсовым сердечником) проволокой или покрытыми электродами.

Соединение арматурных стержней встык без применения накладок значительно экономичнее: исключается расход металла на изготовление накладок; снижаются трудовые затраты при сварке; стык получается компактнее, тем более что не всегда удается разместить в сечении железобетонного элемента, кроме арматурных стержней, еще и накладки. Дополнительные мероприятия по обеспечению большей точности изготовления арматурных выпусков, требующейся при сварке встык, в несколько раз окупаются экономией трудовых затрат и материалов при производстве работ на монтаже.

1. Контроль качества сварных монтажных соединений

Сварку монтажных соединений сборных железобетонных конструкций относят к разряду ответственных работ. Их качество должно быть очень высоким. Поэтому сварочные работы поручают только лицам, имеющим специальную подготовку в данной области. Сварщики проходят специальные испытания, получают удостоверения, устанавливающие их квалификацию и виды сварочных работ, которые им могут быть поручены. На каждом выполненном соединении сварщик ставит личное, присвоенное ему клеймо.

Выполненную каждым сварщиком работу, ее технологическую характеристику и возможные замечания ежедневно записывают в журнале сварочных работ; здесь же сварщик расписывается в сдаче, а приемщик – в приемке работ. Не реже одного раза в 10 дней записи в журнале проверяет производитель работ и делает соответствующую отметку об этом.

После окончания сварки качество швов в стыке определяют по внешнему виду. Протяженные швы должны быть без непроваров, шлаковых включений, пор, трещин и незаваренных кратеров; иметь гладкую чешуйчатую поверхность без наплывов, плавный переход к основному металлу. Дефектные и сомнительные по внешнему виду места сварки дополнительно засверливают с последующим травлением, что позволяет проверить провар корня шва. Выявленные дефекты швов исправляют.

При монтаже сборных железобетонных конструкций выполнение сварных соединений в монтажных стыках и узлах относят к скрытым работам, так как последующее омоноличивание делает их контроль качества невозможным. Поэтому после окончания работ по сварке соединений должны быть составлены акты по установленной форме. При этом проверяют: соответствие основных и сварочных материалов; результаты испытания образцов на прочность и просвечивания сварных швов ультразвуковой дефектоскопией; другие требования технических условий и проекта.

Обнаруженные дефекты должны быть устранены следующими способами:

- обнаруженные перерывы швов и кратеры заваривают;

- швы с другими дефектами, превышающими допускаемые, удаляют на длину дефектного участка плюс 15 мм с каждой стороны и заваривают вновь;

- подрезы основного металла, превышающие допускаемые, зачищают и заваривают с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Швы или их части с исправленными дефектами должны быть вновь проконтролированы в полном объеме, предусмотренном проектной документацией.

Антикоррозионная защита стальных закладных деталей сборных железобетонных конструкций выполняется нанесением цементнополимерных обмазок и металлизационных защитных покрытий.

Цементно-полимерные обмазки изготавливают на основе цемента и синтетического вяжущего. Они должны иметь консистенцию, позволяющую наносить их за 1 раз слоем толщиной не менее 0,5 мм. Используют их для внутренних поверхностей конструкций зданий в сухих помещениях без агрессивной среды.

Для конструктивных элементов, имеющих контакт с агрессивной средой или высокой влажностью, применяют металлизационных защитные покрытия из цинка или алюминия.

Металлизационных защитные покрытия имеют существенные преимущества по сравнению с мастичными, шпатлевочными и наливными защитными покрытиями, так как они препятствуют доступу агрессивной среды к поверхности металла, а цинковые покрытия защищают сталь электрохимически.

Электрохимическая защита заключается в нанесении цинкового покрытия на сталь. Такое покрытие в случае повреждения или наличия в нем пор становится анодом, а оголенная сталь – катодом. Возникающий при этом электрохимический процесс приводит к постепенному растворению анода (цинкового покрытия) и заполнению пор продуктами коррозии цинка, а сталь при этом не разрушается.

Противокоррозионную защиту стальных закладных деталей проводят, как правило, на заводе при производстве сборных железобетонных конструкций. В условиях строительной площадки защищают только места, поврежденные сваркой, и сами швы.

На строительной площадке металлизационные защитные покрытия наносят вручную газопламенным или электродуговым способом.

Рекомендуется следующая технология производства работ. Вначале поверхности, на которые будет нанесено металлизационное покрытие, очищают от грязи, обеспылевают.

Интервал времени между окончанием подготовки поверхности и началом нанесения металлизационного покрытия должен быть не более:

- 6 часов – для закрытых помещений при относительной влажности воздуха до 70 %;

- 3 часа – на открытом воздухе в условиях, исключающих образование конденсата на металлической поверхности;

- 0,5 часа – при влажности воздуха выше 90 % под навесом в условиях, исключающих попадание влаги на защищаемую поверхность.

При выполнении металлизационного покрытия необходимо соблюдение следующих технологических параметров:

- расстояние от сопла металлизационного аппарата (точки плавления проволоки) до защищаемой поверхности должно быть в пределах от 80 до 150 мм;

- оптимальный угол нанесения металловоздушной струи составляет 65–80 °С;

- оптимальная толщина одного слоя должна быть от 50 до 60 мкм;

- температура защищаемой поверхности при нагреве не должна превышать 150 °С.

Проволока, используемая для создания металлизационного покрытия, должна быть гладкой, чистой, без перегибов; не должна содержать вспученных оксидов.

Толщина металлизационных покрытий должна соответствовать требованиям проектной документации. Допустимые отклонения толщины должны быть не более 15 %.

Сплошность, сцепление с защитной поверхностью должны соответствовать требованиям ГОСТ 9.304.

2. Технология замоноличивания и герметизации узлов, стыков и швов

Замоноличивание стыков выполняют после приемки сварочных работ и устройства антикоррозионных покрытий. В одноэтажных промышленных зданиях стыки замоноличивают между колоннами и фундаментами, плитами перекрытий, плитами покрытий и стеновыми панелями.

В многоэтажных каркасных зданиях основными узлами, подлежащими замоноличиванию, являются стыки колонн и ригелей на уровне перекрытий и колонн – выше уровня перекрытий. Для зданий с безбалочными перекрытиями – стык колонн с надколонными плитами, а также отдельные участки перекрытий. Для крупнопанельных зданий – стыки между наружными и внутренними стеновыми панелями.

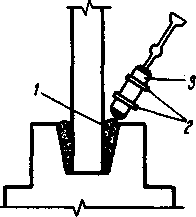

Стыки колонн с фундаментами стаканного типа замоноличивают вслед за установкой, выверкой и временным креплением колонн на захватке. Для замоноличивания применяют бетонную смесь с заполнителем, крупность частиц которого должна быть в пределах 5–20 мм. Бетонную смесь уплотняют глубинным вибратором с наконечником диаметром до 38 мм. Если таких вибраторов нет, то следует использовать обычные глубинные вибраторы с надетыми на них ножевыми наконечниками или металлическими полосами (рис. 18).

Рис. 18. Схема замоноличиваиия стыка колонны с фундаментом стаканного типа: 1 – металлическая полоса; 2 – хомуты; 3 – вибробулава

Стыки колонны с колонной замоноличивают одним из следующих способов, обеспечивающих плотное заполнение всей плотности.

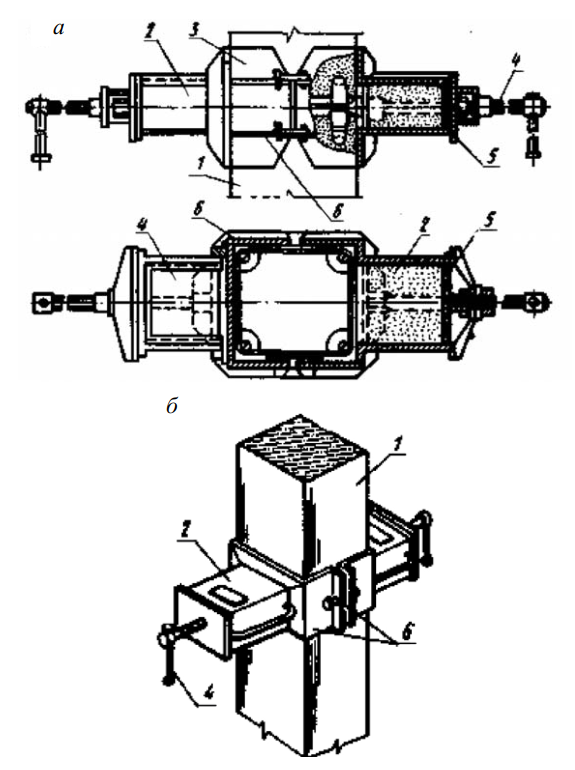

Замоноличивание стыков бетонной смесью с подпором производят в инвентарной опалубке, состоящей из двух Г-образных частей, соединяемых болтами.

С каждой стороны опалубки устроены карманы, через которые в полость подают и уплотняют бетонную смесь. Верхний обрез карманов выше верхней границы стыка, чем обеспечивается плотный контакт укладываемой бетонной смеси со стыкуемой гранью верхней колонны. После укладки бетонной смеси наросты бетона в карманах срезают, забивая стальные пластины заподлицо с гранями конструкции.

Способ замоноличивания прессованием основан на запрессовывании бетонной смеси в полость стыка с помощью специальной пресс-опалубки. Она состоит (рис. 19) из двух скрепленных частей. На подготовленный стык устанавливают обе части опалубки и закрепляют болтами. Затем отводят до отказа пуансоны опалубки от стыка, камеры заполняют бетонной смесью и закрывают крышками. Вращая рукоятку, вдавливают смесь встык. Доведя пуансоны до упора и открыв крышку камеры, приставляют поочередно к каждому пуансону вибробулаву, одновременно продолжая допрессовывать пуансоном бетонную смесь до появления ее в зазорах между колонной и опалубкой. После этого раскрывают и снимают прессопалубку и кельмой зачищают поверхности замоноличенного стыка от наплывшего бетона. Способ трудоемок, но обеспечивает качественное заполнение полости стыка.

Рис. 19. Конструктивная схема замоноличивания стыка колонн способом прессования: а – общий вид пресс-опалубки; б – замоноличивание стыка колонн; 1 – колонна; 2 – камера нагнетания; 3 – палуба; 4 – винтовой шток; 5 – поршень; 6 – замки

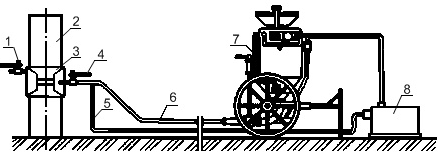

Способ инъецирования заключается в заполнении полости стыка раствором под давлением в специальную опалубку с помощью нагнетателей (пневматических и механических) (рис. 20).

Рис. 20. Замоноличивание стыка колонн инъецированием: 1 – контрольный кран; 2 – колонна; 3 – опалубка; 4 – наконечник с краном; 5 – воздуховод; 6 – трубопровод; 7 – нагнетатель; 8 – компрессор

Специальная опалубка состоит из двух Г-образных половин, которые соединяют и затягивают болтами или клиньями. Опалубку устанавливают с герметизирующими прокладками из эластичной резины. Полость стыка заполняют подвижным раствором марки М300 при избыточном давлении до 30 Па. Инъекционные головки подсоединяют к штуцерам задвижек в опалубке и открывают контрольные краны. Чтобы избежать воздушных пробок, раствор подают в полости опалубки с небольшой скоростью. Когда из отверстий контрольных кранов появляется раствор, их закрывают и продолжают подачу раствора для создания дополнительного давления. Затем задвижки закрывают, а инъекционную головку отсоединяют.

Стыки ригелей с колоннами замоноличивают с применением инвентарной опалубки. Укладку бетонной смеси производят безнапорно с уплотнением вибратором с гибким валом.

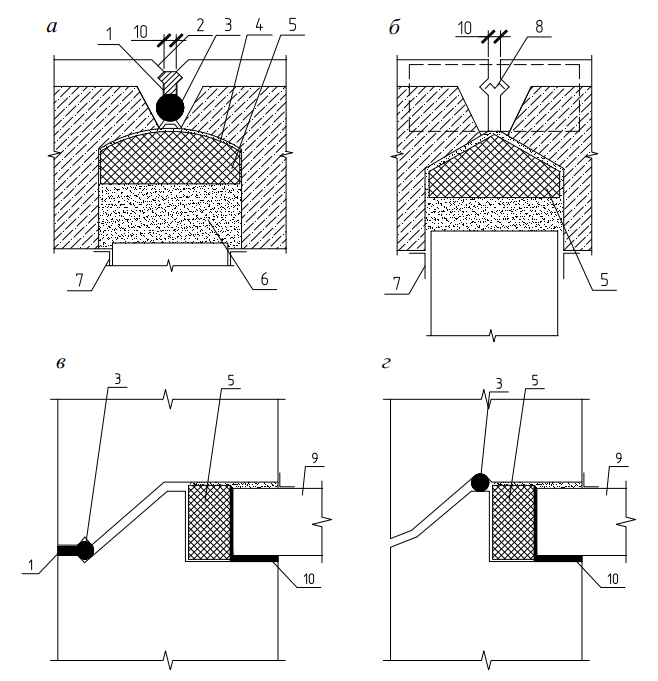

Наружные стыки крупнопанельных зданий выполняют по двум конструктивным схемам: в виде закрытого и открытого стыков.

Вертикальный закрытый стык между наружными стеновыми панелями (рис. 21, а) герметизируют путем установки герметизирующих прокладок из гернита, пароизола или резинового пористого шнура сечением до 60 мм, которые наклеивают с помощью нетвердеющих мастик на основе полиизобугилена, изопрена, бутилового каучука или вулканизирующихся (тиоколовая, бутил-каучуковая, силиконовая) мастик на основе каучука и вулканизатора.

Рис. 21. Схемы стыков: а, в – вертикальный и горизонтальный закрытый; б, г – открытый; 1 – герметизация из нетвердеющих мастик; 2 – защитный слой; 3 – герметизирующая прокладка; 4 – герметизирующая защитная лента; 5 – теплоизоляционный вкладыш; 6 – монолитный участок стыка; 7 – инвентарная опалубка; 8 – герметизирующая лента; 9 – панель перекрытия; 10 – цементный раствор

Затем на внутреннюю поверхность вертикального стыка наклеивают герметизирующую защитную ленту «герволент», после чего устанавливают на мастике теплоизоляционный вкладыш. Вкладыш изготавливают из пенополистирола, полужесткого стекловолокна или минеральной ваты и изолируют оберточной синтетической пленкой или пергамином.

После установки внутренней стеновой панели пространство между панелями заполняют раствором или легкобетонной смесью. Для предотвращения вытекания смеси между внутренними гранями стыка устанавливают инвентарную опалубку – нащельник.

Вертикальный стык открытого типа (рис. 21, б) предусматривает использование вместо герметизирующей прокладки герметизирующей ленты из алюминиевого сплава, а также слива из алюминиевого листа в местах пересечения вертикальных и горизонтальных стыков. Для обеспечения непродуваемости стыка на его поверхность наклеивают воздухозащитную ленту «гернит». Затем устанавливают теплоизоляционный вкладыш. Оставшееся пространство стыка между торцом внутренней стеновой панели заполняется цементным раствором или легкобетонной смесью.

В горизонтальный стык до монтажа наружной стеновой панели (рис. 21, в, г) укладывают насухо теплоизоляционный вкладыш, а в горизонтальный шов – герметизирующую прокладку.

Для открытого стыка дополнительно устанавливают слив из алюминиевого листа. Затем производят монтаж наружной стеновой панели на постель из цементного раствора.

Герметизация достигается за счет обжатия и уплотнения герметизирующих прокладок под действием собственной массы панелей стен для горизонтального стыка и в процессе монтажа при стыковке панелей для вертикального стыка.

Наружный шов закрытого типа герметизируют с помощью нетвердеющих мастик, которые наносят специальными шприцами под давлением от компрессора. Образующаяся при этом эластичная пленка препятствует прониканию встык воздуха и влаги, воспринимая относительные деформации шва.

Замоноличивание стыков пространственных конструкций требует тщательного соблюдения технологической последовательности работ, так как при длительном выдерживании незамоноличенной конструкции возникают необратимые деформации, которые могут привести к резкому снижению несущей способности. В отдельных случаях устройство монолитных стыков выполняют одновременно с монтажом.

При поярусном монтаже купольных конструкций, при сборке пологих оболочек двоякой кривизны и других случаях замоноличивание швов необходимо вести без перерыва параллельно монтажу конструкций. Длительность замоноличивания пространственных конструкций должна быть минимальной. Поэтому технологией ведения работ предусматривается использование быстротвердеющих (глиноземистых) цементов, а также тепловая обработка бетона стыков.

Замоноличенные стыки в период твердения бетонной смеси предохраняют от динамических нагрузок. Для обеспечения необходимой прочности стыка создают благоприятные условия твердения бетонной смеси (стыки увлажняют, предохраняют от прямого попадания солнечных лучей, прогревают и т. п.). Передача монтажных нагрузок на стыки допускается после достижения бетоном или раствором прочности не менее 75 % от проектной. Распалубку стыков производят по достижении бетоном или раствором не менее 50%-й проектной прочности.

Окончательную герметизацию горизонтальных и вертикальных стыков стенового ограждения производят с подвесных подмостей (люлек) путем нанесения защитного слоя из мастик.

В качестве мастик применяют нетвердеющие – вязкую однородную массу на основе полиизобутиленового, изопренового и бутилового каучуков, наполнителей и пластификаторов; вулканизирующиеся – эластичную резиноподобную массу с высокой адгезией к бетону и другим материалам на основе каучука, пластификатора, растворителя, наполнителя и вулканизатора (тиоколовая, бутилкаучуковая, силиконовая «Эластил» и др.).

Мастику встык вводят пневматическими шприцами – ручными или электрогерметизаторами. Работа пневматических шприцов основана на выдавливании мастики сжатым воздухом через мундштук из заполненного цилиндра. В электрогерметизаторе рабочее давление создается вращающимся шнеком. Брикет мастики, заключенный в полиэтиленовую пленку, подается в загрузочное отверстие, и шнек, постепенно забирая мастику, нагнетает ее через насадку в стык. Разорванная шнеком на кусочки пленка остается в слое уложенной встык мастики. Для улучшения адгезии мастики с бетонной поверхностью в холодное время включают электронагреватель.

Мастику в стыки наносят непрерывно слоем толщиной 10–15 мм. Затем выполняется расшивка шва с помощью деревянной или металлической расшивки.

Контроль качества заделки стыков. Качество заделки стыков контролируется на всех этапах, начиная с приготовления бетонной (растворной) смеси и кончая выдерживанием после ее укладки.

Контроль качества заделки стыков заключается в проверке:

- подготовки стыков и швов (очистка стыкуемых поверхностей, установка опалубки, предварительный обогрев);

- качества бетонной (растворной) смеси при ее приготовлении и укладке (подвижность, соответствие количества противоморозной добавки температурному режиму, соответствующему периоду возведения объекта);

- температуры наружного воздуха и бетонной (растворной) смеси заделки во время приготовления, укладки и тепловой обработки или выдерживания;

- прочности бетона и других его свойств, требуемых по проекту.

Для измерения температуры в бетоне для заделки стыков устраивают контрольные скважины для установки термометров. Количество контрольных скважин и их расположение устанавливает строительная лаборатория. Температуру измеряют техническими термометрами, термометрами сопротивления или термопарами. Записывают температуру в температурных листах. Температуру обогреваемого бетона и раствора измеряют:

- при электропрогреве или электрообогреве – в течение первых трех часов каждый час, затем 3 раза в смену;

- паропрогреве – в течение первых восьми часов каждые два часа, в течение следующих шестнадцати часов каждые четыре часа, а затем не реже 1 раза в смену.

Температуру бетонной смеси или раствора, выдерживаемого без обогрева, измеряют 2 раза в сутки, а температуру наружного воздуха – 3 раза в сутки.

Прочность бетона в стыках на сжатие контролируют испытанием образцов-кубиков размером 10 × 10 × 10 см, а раствора – размером 7,07 × 7,07 × 7,07 см. На месте замоноличивания соединений изготавливают серию кубиков (3 образца) на группу стыков, бетонируемых в данную смену. Образцы хранят в лабораторных условиях и испытывают через 28 суток после изготовления.

При замоноличивании в зимних условиях, для контроля нарастания прочности бетона замоноличивания стыков из того же замеса, что и бетон заделки, изготавливают девять контрольных образцов (кубиков), из которых:

три (контрольные) хранят в лабораторных условиях; шесть образцов подвергают обогреву (или прогреву).

Три из них испытывают после окончания прогрева (обогрева), когда температура бетона в стыке достигает 5 °С. Три оставшихся образца служат для проверки прочности бетона в случаях необходимости продолжения обогрева бетона из-за недостаточной его прочности на первой его стадии.

Для проверки промежуточных значений нарастания прочности (для установления сроков распалубливания, передачи монтажных нагрузок) изготавливают и испытывают дополнительные образцы.

Если результаты испытаний контрольных образцов показывают, что прочность бетона или раствора замоноличивания не соответствует проектным требованиям, вопрос о пригодности соединений и способах их исправления решает проектная организация. После снятия опалубки при обнаружении отдельных дефектов – раковины, оголение арматуры и т. п. – их расчищают и исправляют раствором состава 1 : 2 (по объему).

При выполнении работ по заделке стыков ведется журнал бетонирования стыков. В зимний период данные о методах и сроках выдерживания бетона и образцов, температуре и другие сведения о тепловом режиме заносятся в ведомость контроля температур.