Содержание страницы

1. Смазочные материалы и технические жидкости

Классификация смазочных материалов и технических жидкостей. Смазочные материалы и технические (технологические) жидкости, применяемые в машиностроении (автомобилестроении) и на различных видах транспорта, по назначению подразделяются на следующие группы:

- технологические материалы — смазочно-охлаждающие жидкости и моющие, обезжиривающие, травящие, растворяющие и другие технические жидкости и пасты, необходимые при обработке металлов резанием, сборке машин и механизмов, закалке деталей и инструмента. Они являются вспомогательными материалами в технологическом процессе;

- эксплуатационные (конструкционные) смазочные масла, пластичные вязкие смазки и жидкости — группа материалов, применяемых в зависимости от конструкционных особенностей машин и механизмов, их температурных режимов, условий работы и нагрузки. Кроме того, технические жидкости этой группы применяются в качестве рабочих тел в гидравлических системах (прессах, литьевых машинах, тормозных устройствах, амортизаторах, теплообменных аппаратах и т. д.);

- жидкое топливо, применяемое для авиационных, автомобильных, реактивных двигателей и дизелей, а также как растворитель в технических жидкостях и смазках.

Свойства смазочных материалов и технических (технологических) жидкостей. Основными характеристиками смазочных материалов и технологических жидкостей являются вязкость, антикоррозионные свойства, каплепадение, работоспособность, температурная стойкость и др. Кратко рассмотрим эти свойства.

Вязкость — это свойство масел и жидкостей, характеризующее сопротивление действию внешних сил, вызывающих их течение. Различают вязкость динамическую, кинетическую и условную.

Динамическая вязкость — это сила сопротивления одного слоя масла в процессе перемещения по другому слою со скоростью 1 см/с при условной площади каждого слоя 1 см2 и на расстоянии 1 см. Эта величина называется коэффициентом внутреннего трения.

Вязкость увеличивается в результате истирания легких фракций масла, накопления продуктов неполного сгорания топлива в виде сажи и окисления углеводородов масла.

Вязкость уменьшается при попадании топлива в масло, а также в результате разрушения полимерной присадки в загущенных маслах. Моторные масла, загрязненные топливом, окисляются значительно быстрее с образованием органических кислот и отложений, которые ухудшают их качество. В результате снижается вязкость масла и возможно повреждение смазываемых подшипников.

Кинематическая вязкость — это отношение динамической вязкости масла или технической жидкости к их плотности при одинаковой температуре. Эта величина называется удельным коэффициентом внутреннего трения смазывающего материала и измеряется в стоксах (1 Ст = 1см2/с). В практике принята дольная единица стокса — сантистокс (сСт).

Условная вязкость — это отношение времени истечения 200 мл масла (технической жидкости) из вискозиметра типа ВУ ко времени истечения такого же объема дистиллированной воды при температуре 20 °С.

Антикоррозионные свойства — это способность смазочных материалов не вызывать коррозии в узлах трения, зацепления и других смазываемых парах. Антикоррозионные свойства определяются следующим образом. Стальной стержень выдерживают в течение 24 ч при температуре 60 °С в смеси масла с дистиллированной водой и после этого проводят осмотр коррозии стержня и сравнение ее с эталонной шкалой коррозии. Смазочные материалы подразделяют на антикоррозионные, коррозионно-активные и коррозионные.

Каплепадение — это способность консистентной смазки в определенных условиях (температура, рабочая среда) терять смазывающую способность (разжижаться) и стекать в виде капель.

В практике потерю смазывающей способности определяют температурой, при которой происходит каплеобразование и падение первой капли смазки. Рабочая температура консистентной смазки при этом должна быть на 10 … 20 °С ниже температуры каплепадения.

Моторные свойства определяют качество моторного масла. Это температурная стойкость, моющая способность и др. Масло влияет на образование отложений (нагар, лаки на поршнях, закоксовывание поршневых колец), и моторные свойства определяют использование того или иного масла в качестве смазки для двигателей внутреннего сгорания или дизелей, работающих при различных тепловых режимах, давлении, мощности.

Плотность смазочного материала (масла) — это отношение массы этого материала при нормальных условиях к массе воды того же объема при температуре 4 °С.

Работоспособность смазочных материалов — это время увеличения коэффициента трения при заданных температурах и нагрузках в смазываемых узлах трения. На практике работоспособность определяют на пятишариковой машине.

Температурная стойкость — свойство смазывающего материала при повышении температуры обеспечивать требуемый коэффициент трения в условиях пограничного трения. По ГОСТ 23.221—84 температурную стойкость определяют четырехшариковой машиной. Полученные показатели по температуре и коэффициенту трения сравнивают с эталонными данными.

Для характеристики смазочных материалов используют, кроме того, такие параметры, как прочность, самовоспламеняемость, смазочные свойства, температура затвердевания, плавления и др. Все эти характеристики определяют пригодность масел и других смазочных материалов для использования в различных эксплуатационных условиях работы двигателей машин, станков и механизмов. От их качества зависит надежность и долговечность работы машин и механизмов.

Минеральные и синтетические смазочные материалы. Минеральные масла составляют основу всех смазывающих материалов — всех видов масел, консистентных смазок и ряда технических жидкостей. Минеральные масла широко используются в качестве смазочного материала для устранения трения, закоксовывания, удаления продуктов сгорания топлива, отвода теплоты из зоны трения. Эти масла являются компонентами густых смазок, а также консервационных, уплотняющих и технологических жидкостей.

Наряду с натуральными минеральными смазочными материалами широкое применение находят также органические синтетические жидкости и смазки. Эти новые масла и смазки внешне схожи с минеральными, но обладают более высокими эксплутационными свойствами при отрицательных и высоких температурах, больших скоростях и рабочих нагрузках и широкой гаммой других свойств, необходимых для эксплуатации современных машин и механизмов. Минеральные и синтетические смазочные материалы (масла) в зависимости от области применения подразделяются на следующие группы: моторные, трансмиссионные, индустриальные, сепараторные, трансформаторные, электроизоляционные, приборные масла, а также эксплуатационные (конструкционные) масла и жидкости.

Свойствами моторных масел являются высокая температурная стойкость, моющая способность, стабильная вязкость в широком диапазоне температур. Моторные масла подразделяются на масла для карбюраторных, авиационных и реактивных двигателей и дизелей.

В зависимости от особенностей конструкции двигателей и их типовых режимов и мощности моторные масла предназначаются для нефорсированных, малофорсированных, среднефорсированных и высокофорсированных двигателей. Отдельную группу масел выпускают для малооборотных стационарных дизелей.

Обозначение моторного масла включает в себя букву М — моторное, цифры, характеризующие класс кинематической вязкости, и прописные буквы от А до Е, обозначающие принадлежность к группе масел по эксплуатационным свойствам.

При представлении класса кинематической вязкости в обозначении масла дробью в числителе указывают класс вязкости при температуре -18 °С, в знаменателе — при -100 °С.

В зависимости от качества все моторные масла подразделяют на шесть групп, обозначаемых буквами А, Б, В, Г, Д, Е, которые указывают количественное содержание в масле присадок различного назначения.

Масла группы А выпускаются без присадок или с незначительным их содержанием. В масла группы Б вводят до 6 % присадок и используют их только в малофорсированных карбюраторных двигателях. Масла группы В содержат до 8 %, а группы Г — до 14 % композиций присадок. Предназначены они для среднефорсированных и высокофорсированных дизелей и карбюраторных двигателей соответственно. Для теплонапряженных дизелей с наддувом, работающих в тяжелых условиях, выпускают масла группы Д с

15 … 18 % композиций присадок. Масла группы Е предназначены для малооборотных дизелей, работающих на топливе с содержанием серы до 3,5 %.

Индекс 1 присваивается маслам для карбюраторных двигателей, индекс 2 — для дизелей.

Универсальные масла для карбюраторных двигателей и дизелей одного уровня форсирования индекса в обозначении не имеют, а масла, принадлежащие к разным группам, должны иметь двойное буквенное обозначение (первая буква при использовании в дизелях, вторая — в карбюраторных двигателях).

Существуют дополнительные индексы: рк — рабочее консервационное масло; з — масло со сгущающей присадкой; ц — для циркуляционных и лубрикаторых смазочных систем; 20 и 30 — значения щелочного числа.

Например, марка М-10Г2к: М — моторное, 10 — кинематическая вязкость масла, Г2 — для высокофорсированных дизелей без наддува или с умеренным наддувом (группа Г2), к — камазовское. Для иностранных моторных масел используются два вида классификации: по вязкости — SAE (Американское общество автомобильных инженеров) и по эксплуатационным свойствам — API (Американский институт нефти).

Классификация моторных масел по вязкости SAE подразделяет масла на классы по текучести. Вязкость масла по этой системе выражается в условных единицах — степени вязкости. Чем больше число, входящее в обозначении класса SAE, тем выше вязкость масла.

Согласно классификации моторные масла подразделены на шесть зимних (0W, 5W, 10W, 15W, 20W, 25W) и пять летних (20, 30, 40, 50 и 60) классов. В этих рядах большим числам соответствует большая вязкость. Всесезонные масла, пригодные для круглогодичного применения, обозначают сдвоенным номером, первый из которых указывает зимний, а второй — летний класс: SAE 0W—20, 0W—30, 0W—40, 0W—50, 0W—60, 5W—20,5W—30,5W—40, 5W—50, 5W—60, 10W—20, 10W—30, 10W—40, 10W—50, 10W—60, 15W—20, 15W—30, 15W—40, 15W—50, 15W—60, 20W—20, 20W— 30, 20W—40, 20W—50, 20W—60. Чем меньше цифра, стоящая перед буквой W (Winter — зима), тем меньше вязкость масла при пониженной температуре, легче холодный пуск двигателя стартером и лучше прокачиваемость масла по смазочной системе. Чем больше цифра, стоящая после буквы W, тем больше вязкость масла при высокой температуре и надежнее смазывание двигателя при жаркой погоде.

Классификация API подразделяет моторные масла на две категории: S (Service) — масла для бензиновых двигателей и С (Commercial) — масла для дизелей.

Обозначение класса масла состоит из двух букв латинского алфавита: первая (S или C) указывает на категорию масла, вторая — на уровень эксплуатационных свойств. Чем дальше от начала алфавита вторая буква, тем выше уровень свойств (т.е. качество масла). Классы дизельных масел подразделяются дополнительно для двухтактных (CD-2, CF-2) и четырехтактных (CF-4, CG-4, CH-4) дизелей. Большинство зарубежных моторных масел универсальные — их применяют как в бензиновых двигателях, так и в дизелях. Такие масла имеют двойное обозначение: CF/CC, CD/SF и т. д. На основное назначение масла указывают первые буквы, т. е. CF/CC — «более бензиновое», CD/SF — «более дизельное». Энергосберегающие масла для бензиновых двигателей дополнительно обозначаются аббревиатурой EC (Energy Conserving).

Моторные масла характеризуют следующие свойства: плотность при 20 °С, вязкость, зольность без присадок и коксуемость, кислотность, температура вспышки и застывания, а также коррозионность свинца (присадки). Эти параметры определены не только для каждой группы масел, но и для каждой марки этих групп.

Особую группу составляет моторное масло для паровых турбин, машин и компрессоров. В этих стационарных силовых установках рабочие механизмы (в том числе и в узлах трения) подвергаются активному окислительному воздействию воздуха и высоких температур. Этим эксплуатационным условиям отвечают масла следующих марок: масло цилиндровое 11 легкое, масло цилиндровое 24 легкое, масло цилиндровое 38 тяжелое и цилиндровое 52 тяжелое, масла турбинные Т22, Т30, Т46, Т57 и масла компрессорные КС-19, ХА-23, ХА-30 (последние две марки для холодных компрессоров).

Трансмиссионные масла предназначены для применения в узлах трения агрегатов трансмиссий легковых и грузовых автомобилей, автобусов, тракторов, тепловозов, дорожно-строительных и других машин, а также в различных зубчатых редукторах и червячных передачах промышленного оборудования. Трансмиссионные масла представляют собой базовые масла, легированные различными функциональными присадками: депрессорной, противозадирной, противоизносной, антиокислительной, антикоррозионной, антипенной и др. В качестве базовых компонентов используют минеральные, частично или полностью синтетические масла. Трансмиссионные масла работают в режимах высоких скоростей движения, давлений и широкого диапазона температур. Их пусковые свойства и длительная работоспособность должны обеспечиваться в интервале температур от -60 до +150 °C. Поэтому к трансмиссионным маслам предъявляются довольно жесткие требования. Трансмиссионные масла выполняют следующие функции:

- предотвращают износ, заедание и другие повреждения поверхностей трения;

- снижают потери энергии на трение;

- отводят теплоту от поверхностей трения;

- снижают ударные нагрузки на шестерни, вибрации и шум зубчатых колес;

- защищают от коррозии.

К маслам, используемым в автоматических коробках передач, предъявляются совершенно особые требования, связанные с конструктивными особенностями таких коробок и функциями, которые они выполняют.

Вязкостно-температурные свойства трансмиссионных масел определяются классификацией масел по SAE. Она подразделяет трансмиссионные масла на четыре зимних (70W, 75W, 80W, 85W — чем меньше цифра, тем при более низкой температуре зимой масло сохраняет свою работоспособность) и пять летних (SAE80, SAE85, SAE90, SAE140, SAE250 — чем выше цифра, тем при более высокой температуре масло сохраняет свою работоспособность) классов. Степени вязкости масел SAE80 и SAE85 являются новыми и впервые введены в классификацию в последнее десятилетие. Всесезонные масла обозначаются двойной маркировкой: SAE 80W—90, SAE 85W—90 и т. д. В соответствии с классом вязкости ограничены допустимые пределы кинематической вязкости при +150 °C и отрицательных температурах, при которых динамическая вязкость не превышает 150 Па· с. Эта вязкость считается предельной, так как при ней обеспечивается надежная работа агрегатов трансмиссий.

Индустриальные масла — это большая группа масел, используемых главным образом для смазывания узлов трения различных механизмов, для приготовления рабочих жидкостей, применяемых в различных системах (например, в тормозных системах автомобилей, гидроприводах станков), а также в качестве базовых масел для производства пластичных смазок. Нефтехимическая промышленность выпускает индустриальные масла общего назначения с различной плотностью и кинематической вязкостью. Разновидностью индустриальных масел являются сепараторные масла марок Л и Т, которые используются для смазывания подшипников, шпинделей, шлифовального оборудования и других машин и механизмов.

Свойства и область применения некоторых индустриальных масел рассмотрены в табл. 1.

| Таблица 1. Свойства и области применения индустриальных масел | |||||

| Марка | Плотность,

г/см3 |

Вязкость

кинематическая, сСт |

Температура

застывания, °С, не менее |

Температура вспышки в

открытом тигле, °С, не менее |

Область применения |

| И-5А | 0,89 | 4 … 5 | -25 | 120 | Точные механизмы с малой нагрузкой при частоте вращения 15 … 20 тыс. мин-1 |

| И-8А | 0,90 | 6 … 8 | -20 | 130 | Точные механизмы с малой нагрузкой при частоте вращения 10 … 15 тыс. мин-1 |

| И-12А | 0,88 | 10 … 14 | -30 | 165 | Шпиндели шлифовальных станков, гидросистемы станков |

| И-20А | 0,885 | 17 … 23 | -15 | 180 | Станки малые, средние, работающие при повышенных оборотах, гидросистемы |

| И-25А | 0,89 | 24 … 27 | -15 | 180 | Kрупные и тяжелые станки, гидравлических систем станков, деревообрабатывающие станки |

| И-30А | 0,89 | 28 … 33 | -15 | 190 | |

| И-40А | 0,895 | 35 … 45 | -15 | 200 | |

| И-50А | 0,91 | 47 … 55 | -20 | 200 | Тяжелые станки, работающие на малых скоростях, подъемнотранспортное оборудование |

Трансформаторные масла применяются в силовых трансформаторах, силовых выключателях, реостатах и других электроприборах в качестве электроизоляторов, дугогасителей и для отвода теплоты. Трансформаторные масла обладают высокой теплопроводностью, низким коэффициентом теплового расширения, стойкостью против окисления и низкой температурой застывания.

К эксплуатационным (конструкционным) маслам и жидкостям относится большая группа материалов, которые применяются в качестве рабочих тел в гидравлических системах: прессах, штампах, вакуумных насосах, гидравлических двигателях, литьевых машинах, амортизаторах и тормозных системах. Эти материалы должны обладать высокими смазочными свойствами, антикоррозионной стойкостью, высокой упругостью и стабильностью под действием нагрузки.

В качестве эксплуатационных материалов используются масло индустриальное и турбинное, а также синтетические жидкости марок 132-10 и 132-10Л. Эти материалы представляют собой смесь синтетической жидкости и минерального масла. Они предназначены для работы в гидравлических системах при температуре -70 … +100 °С, а жидкость марки 7-50С-3 применяется в гидравлических системах при температуре -60 … +200 °С.

К эксплуатационным маслам и жидкостям относятся амортизационная жидкость, антифризы, веретенное масло, висциновое масло (для улавливания пыли), демпфирующие жидкости, инерционное масло и другие материалы, которые находят широкое применение на железнодорожном транспорте, в приборах (потенциометрах, микроскопах и др.), теплоносителях, гидравлических системах и т. д.

К антифризам относятся охлаждающие жидкости двигателей. Они предохраняют внутренние стенки двигателей от перегрева, неработающий двигатель от замерзания (в зимнее время), и, кроме того, надежно защищают внутренние полости системы охлаждения от коррозии. Антифризы в своем составе содержат антикоррозионные, антифрикционные и стабилизирующие присадки. Срок службы присадок ограничивает годность антифризов в пределах трех лет или 60 000 км пробега. Диапазоны рабочих температур зависят от концентрации антифриза.

Например, для охлаждающей жидкости Тосол А40м рабочая температура установлена в пределах -40 … +108 °С.

Тормозные жидкости предназначены для гидросистем тормозов и механизмов сцепления. Низкотянущие тормозные жидкости типа БСК вытесняются высококипящими «Томь», «Роса» и др. Срок службы жидкости — до трех лет.

Синтетические масла и жидкости, выпускаемые нефтехимической промышленностью, имеют высокие физико-химические свойства, которыми не обладают естественные (минеральные) смазочные

материалы. Они не замерзают при низких температурах, упруго сжимаются, имеют постоянную вязкость и ряд других ценных свойств. Синтетические масла и жидкости применяются в качестве различных смазочных материалов, амортизаторов и жидких пружин, рабочих тел в приборах и гидравлических системах, а также в теплоносителях и теплообменных аппаратах. Они имеют пределы рабочей температуры 110 … 350 °С. Их добавляют в смазки, в смазочные материалы и технологические жидкости.

Промышленность выпускает несколько марок синтетических жидкостей и масел, которые нашли самое широкое применение как в стационарном, так и в нестационарном оборудовании в качестве смазок.

Технологические смазки и жидкости. Это большая группа материалов как на синтетической, так и на естественной основе, которые применяются в процессах обработки заготовок и сборки машин и механизмов. Эти вещества являются нейтральными к металлам и сплавам, улучшают технологические процессы, качество изделий и увеличивают производительность труда. К технологическим смазкам и жидкостям относятся антиадгезионные, закалочные, моющие, смазочно-охлаждающие системы (СОС) и СОЖ. Кратко рассмотрим закалочные масла, СОЖ и смазки.

Для охлаждения деталей и инструмента в процессе закалки и химической обработки применяют различные минеральные масла (машинное, веретенное, трансформаторное), а также специальные закалочные масла марок МЗМ-16, МЗМ-26, МЗМ-120. Они имеют рабочие температуры в пределах 40 … 200 °С в зависимости от марки масла и закаливаемых деталей.

Смазочно-охлаждающие жидкости нашли широкое применение как вспомогательные, технологические материалы при обработке металлов давлением, резанием, волочением и другими технологическими операциями. В процессе обработки заготовок СОЖ создают масляную пленку в зоне контакта инструмента с заготовкой, предотвращают зазор, увеличивая стойкость резца, интенсивно отводят теплоту, уменьшают трение и способствуют качественной обработке деталей.

В качестве СОЖ применяют различные синтетические жидкости, растительные масла и продукты нефтепереработки: индустриальные масла, эмульсии, сульфофрезол, укринолы (различных марок), мягкие и твердые технологические смазки, коллоидно-графитовый препарат, проникающие жидкости и др. Все они имеют различные физико-химические и эксплуатационные свойства.

Смазки — это минеральные или синтетические материалы, предназначенные для смазывания механизмов вращения, а также для защиты машин и оборудования от воздействия окружающей среды. Смазки получают путем добавок загустителей в обычные минеральные и синтетические масла.

К смазкам относятся солидолы, вазелин, мази различного цвета и назначения и консервационные смазки. Они имеют различную консистенцию, в процессе работы механизмов в узлах трения разжижаются, а в покое восстанавливают свою консистенцию. По назначению смазки подразделяются на антифрикционные, консервационные (защитные) и уплотнительные. Иногда они могут быть взаимозаменяемыми. В подшипниках скольжения, качения и других узлах трения применяют антифрикционные смазки. Эта смазка прочно удерживается в узлах трения, может служить продолжительное время и не требует частой замены. Некоторые узлы (например, подшипник крестовины карданного вала) заполняют смазкой на весь рассчитанный период работы механизмов. Основные свойства и области применения антифрикционных смазок рассмотрены в табл. 2.

| Таблица 2. Свойства и области применения антифрикционных смазок | ||

| Марка | Свойства | Области применения |

| Солидол синтетический УС-2 | Среднеплавкая, влагостойкая | Сборочные единицы трения, работающие при температуре до 65 °С |

| Литол-24 | Водостойкая | Узлы трения колесных, гусеничных, транспортных машин и промышленного оборудования |

| Предметная смазка УСсА | Пластичная, водостойкая | Тяжело нагруженные сборочные единицы, зубчатые передачи, рессоры, лебедки, открытые передачи |

| Смазка ЦИАТИМ-202, -203 | Универсальная, тугоплавкая, влагостойкая, морозоустойчивая | Подшипники качения закрытого типа и другие сборочные пары узлов трения при температуре -60 …+120 °С |

| Универсальная среднеплавкая

УС-1, УС-2, солидол жировой |

Водостойкая антифрикционная и консервационная смазка | Узлы трения шасси автомобилей, подшипники качения, редукторы, зубчатые колеса в интервале температур -40 …+70 °С |

| Униол-1 | Антифрикционная противозадирная, высокотемпературная, водостойкая | Различные механизмы при рабочей температуре -30 … +150 °С и кратковременно до +200 °С |

| ВНИИНП-28 | Мягкая, малоиспаряющаяся | Скоростные подшипники (до 600 мин-1) при температуре -40 …+150 °С |

| Вазелин технический УН | Универсальная, низкоплавкая смазка | Узлы трения металлорежущих станков, ступиц автомобилей при температурах не менее 40 °С |

Консервационные (защитные) смазки служат защитой станочного оборудования от коррозии. Для этой цели применяются смазки и загущенные масла. Ими покрывают различную технику в процессе транспортировки и консервации на период хранения в зимнее время. Консервируется сельскохозяйственная техника, военная техника и неиспользуемое оборудование.

Для консервации машин и оборудования применяется смазка ГОИ-54, вазелин технический нескольких марок, масло консервационное, смазки канатные, ружейные и др.

Уплотнительные (герметизирующие) смазки применяются для плотных герметических соединений. К ним относятся бензиноупорные, вакуумные, графитные, газовокранные, насосные, несколько марок резьбовых смазок и снарядная смазка. В каждом конкретном случае применяется смазка с определенными свойствами: консистентностью, вязкостью, теплопроводностью и др. Все эти виды смазок находят широкое применение в различных отраслях промышленности, повышая эксплуатационные свойства машинного парка.

Присадки к смазочным материалам. Для повышения эффективности работы узлов машин (двигателя, трансмиссии, топливной системы, системы охлаждения) применяются различные препараты, называемые присадками. Рассмотрим группы присадок для двигателей.

В группу А входят обкаточные препараты, или модификаторы. Они рассчитаны на пробег 2 000 … 60 000 км и предназначены для снижения трения и увеличения вязкости масла. В эту группу входят молибденовые препараты: молиприз, фриктол, молилат и моликом.

Модификаторы образуют на рабочей поверхности полимерную матрицу, в которой удерживается пленка масла, что снижает трение и увеличивает ресурс двигателя. Загустители повышают вязкость смазочных материалов при высоких температурах.

Группа С — эксплуатационно-восстановительные препараты, или реметаллизаторы, — используется при пробеге более 30 000 км. К отечественным присадкам этой группы относятся «Ресурс», «Супер-ресурс», «Римет». Последний повышает компрессию (давление) на 15 … 20 %, снижает выброс СО, обеспечивает экономию топлива и масла до 10 % повышает ресурс масла до 50 %, двигателя — в 1,5 — 2 раза.

Частицы ультрадисперсной композиции присадки, состоящей из сплава меди, олова и серебра, переносятся маслом в зону трения, где раздавливаются трущимися поверхностями и образуют на них новый плотный металлический слой. Таким образом, заравниваются дефекты поверхностей, вызванные трением. Детали цилиндропоршневой группы плотно притираются. Кроме того, в процессе работы поршневой группы на стенках цилиндра (зеркале) образуется нагар, иногда раковины (шлаки). Эти обстоятельства резко снижают компрессию поршней, что приводит к потере мощности двигателя. При применении присадок в топливе и масле происходит удаление нагара (шлака) со стенок цилиндра по всей поверхности его зеркала. Доля присадок в современных маслах составляет 15 … 25 %.

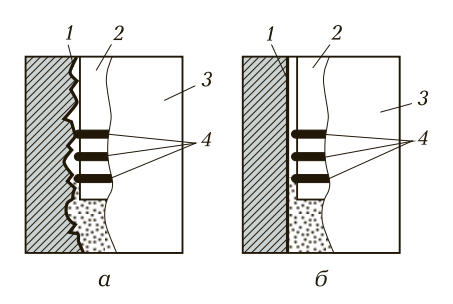

Рис. 1. Поршневая группа при работе на топливе без присадок (а) и с присадками (б): 1 — зеркало цилиндра; 2 — поршень; 3 — цилиндр; 4 — поршневые маслосъемные кольца

При использовании топлива и масла без присадок на зеркале цилиндра образуются нагар и раковины (рис. 1, а). Так как компрессионные кольца поршня из-за нагара и раковин неплотно примыкают к зеркалу цилиндра, компрессионное давление в цилиндре падает, вместе с ним теряется мощность двигателя. При использовании присадок нагар (шлаки) смывается, раковины заравниваются, давление в цилиндре и мощность двигателя возрастают (рис. 1, б ).

Присадки к топливу. Вещества, добавляемые к жидким топливам для улучшения их эксплуатационных свойств, являются присадками к топливу. Они растворяют смолы, очищают и улучшают работу топливной аппаратуры, свечей поверхностей цилиндров, способствуют лучшему сгоранию и экономии топлива, уменьшают выброс вредных веществ. Некоторые присадки для топлива выпускаются в виде таблеток (например, таблетки фирмы «Адерко»).

2. Автомобильное топливо

Бензин. Основным топливом для карбюраторных двигателей является бензин. Одна из основных характеристик бензина — октановое число.

Химические вещества, входящие в состав бензина (углерод в виде сажи, оксиды азота, свинца, серы и др.), выбрасываемые в атмосферу, оказывают вредное влияние на здоровье людей, животных и растительный мир. С целью улучшения технологических и эксплуатационных свойств в России производители бензина добавляли антидетонационные присадки (антидетонаторы) и другие добавки различного назначения. Наиболее распространенный антидетонатор — тетраэтилсвинец Pb(C2H5)4 в виде смеси с бромистым этилом и монохлорнафталином (этиловая жидкость). Введение на 1 кг бензина 4 мл этиловой жидкости повышает октановое число с 70 до 80 единиц. Бензин с присадками антидетонаторов называется этилированным, но этот бензин ядовит и при сгорании выбрасывает в окружающую среду ядовитые токсины.

К качеству бензина и устройству автомобилей предъявляются высокие ограничения по выбросам вредных веществ в атмосферу. В глушителях автомобилей устанавливают нейтрализаторы отработавших газов.

В связи с выходом России на мировой рынок производители бензина перестроились на выпуск топлива по европейским стандартам Евро-3 (2002 г.), Евро-4 (2005 г.) и Евро-5 (2009 г.). Действуют новые, более высокие экологические требования к автомобилям. С принятием Федерального закона от 07.03.2003 № 34-ФЗ «О запрете производства и оборота этилированного бензина в Российской Федерации» нефтеперерабатывающие заводы России прекратили производство этилированного бензина. В настоящее время на нефтеперерабатывающих заводах России выпускают бензин (ГОСТ Р 51105—97*, ГОСТ Р 51866—2002*), который отвечает нормам Евро-3 и Евро-4 по токсичности отработавших газов (по содержанию серы, бензола и олифеновых углеводородов).

Пермский нефтеперерабатывающий завод с сентября 2009 г. выпускает бензин по европейскому стандарту Евро-5.

Бензин состоит из ароматических углеводородов (ароматические соединения, кипящие при температуре ниже 200 °С), нафтеновых, олифеновых и парафиновых углеводородов. Ароматические углеводороды имеют высокое октановое число (98 единиц и выше). Нафтеновые углеводороды (нафтены) имеют низкое октановое число (75 единиц и ниже). Отдельные представители нафтенов имеют октановое число 80 … 87 единиц (например, циклопентан — 85 единиц, третичный бутилциклогексан — 87 единиц). Среди олифенов (насыщенных углеводородов) существуют углеводороды, имеющие высокие октановые числа. Однако олифены обладают меньшей химической стойкостью, чем нафтены или ароматические углеводороды. Например, олифены имеют следующие октановые числа:

- нормальный октан — 17 единиц;

- метилгептан — 24 единицы;

- диметилгептан — 79 единиц;

- триметилгептан — 100 единиц;

- метилгексан — 45 единиц;

- метилбутан — 90 единиц.

Кроме того, из перерабатываемой нефти в бензин попадают азот, кислород и сера. Для улучшения эксплуатационных свойств в бензин вводят спирты, простые эфиры и металлические присадки (железо, марганец, свинец), которые придают топливу антидетонационные свойства. Все эти химические составляющие в процессе сгорания и выброса топлива в атмосферу оказывают вредное влияние на человека и окружающую среду. К каждому химическому элементу предъявляются строгие требования. Например, во всех марках бензина массовая доля углеводородов бензола должна составлять не более 3 % от общего объема топлива, серы — не более 0,05 %.

Детонация — это самопроизвольное взрывообразное воспламенение горючей смеси. При детонации рабочая смесь в цилиндре двигателя сгорает со скоростью до 2 000 м/с, при этом значительно повышается давление газов в цилиндрах, появляется резкий стук и падает мощность двигателя. При нормальных условиях смесь в цилиндрах двигателя сгорает со скоростью 30 … 40 м/с. Причинами детонации могут быть использование топлива с низким октановым числом, раннее зажигание и перегрев двигателя. Подобные явления наблюдаются также при наличии раскаленного нагара в камере сгорания и перегреве свечей (калильное зажигание). В этом случае после выключения зажигания двигатель некоторое время продолжает работать, чего не происходит при детонации. Допускается появление детонационных стуков при резком открытии дроссельных заслонок педалью газа при разгоне. Если же детонация происходит длительное время или наблюдается постоянно, то необходимо срочно выявить и устранить ее причины во избежание возникновения серьезных неисправностей двигателя (прогорание поршней, клапанов, повышенный износ деталей кривошипно-шатунного и газораспределительного механизмов). Кроме указанных явлений происходит быстрый износ деталей поршневой группы двигателя. Моторное топливо должно обладать высокой детонационной стойкостью. Детонационная стойкость топлива характеризуется условным октановым числом, которое положено в основу маркировки бензина. Это одна из характеристик, определяющая качество бензина, а следовательно, мощность, надежность, экономичность, долговечность работы двигателя. Применяют антидетонационные присадки к топливу, заменяющие тетраэтилсвинец (ТЭС). Присадки марок ЦТМ и МЦТМ на основе органических соединений марганца в десятки раз менее токсичны, чем ТЭС.

Октановое число топлива определяют по моторному и исследовательскому методам.

Моторный метод заключается в определении октанового числа в лабораториях на нефтеперерабатывающих заводах на одноцилиндровых бензиновых двигателях модели УИТ-85 (УИТ-65). Для определения октанового числа берут эталонное (стандартное) топливо — смесь нормального гептана и изооктана в определенном соотношении. Изооктан сгорает без взрыва со скоростью распространения пламени 50 м/с. Нормальный гептан сгорает со взрывом со скоростью 3 000 … 5 000 м/с. Октановое число нормального гептана условно принято за 0, октановое число изооктана — за 100 единиц. Запуская одноцилиндровый карбюраторный двигатель на эталонном (стандартом) топливе, по показаниям приборов регистрируют степень сжатия (детонацию) и сравнивают ее со степенью сжатия эталонной (стандартной) смеси. Если, например, бензин детонирует как смесь, содержащую 80 % изооктана и 20 % нормального гептана, то октановое число исследуемого бензина равно 80. На практике октановое число бензина, определенное по моторному методу, не отвечает детонационной характеристике бензина в процессе работы автомобиля в различных дорожных условиях (низкая скорость, незначительная тепловая нагрузка, езда по городу и другие условия эксплуатации), поэтому был разработан исследовательский метод определения октанового числа бензина. Этот метод характеризует детонационную стойкость при различных условиях эксплуатации.

Разница между условным октановым числом, полученным по моторному и исследовательскому методам одного и того же топлива, называется чувствительностью бензина. При этом октановые числа будут иметь разные числовые выражения. Например, октановое число бензина АИ-92, определенное исследовательским методом, равно 92, а моторным методом — 83. Чем меньше чувствительность бензина, тем выше антидетонационные свойства топлива. В практике на нефтеперерабатывающих заводах определение октанового числа проводят на стендах по моторному методу. В то же время высококачественным бензинам проводят испытания по исследовательскому методу.

Бензин в смеси с воздухом, сгорая в цилиндрах двигателя, образует высокое давление, которое с помощью кривошипно-шатунного механизма преобразуется в механическую энергию, приводящую автомобиль в движение. Смесь бензина с воздухом образует горючую смесь. Для полного сгорания 1 кг бензина необходимо примерно 15 кг воздуха. Такая смесь бензина и воздуха называется нормальной. Обогащенная горючая смесь содержит 13 … 15 кг воздуха на 1 кг бензина, богатая горючая смесь — менее 13 кг воздуха. Богатая горючая смесь сгорает неполностью, при этом мощность и экономичность двигателя понижаются. На поршнях двигателя образуется нагар, из глушителя выделяется черный дым. Обедненная горючая смесь содержит более 15 кг воздуха на 1 кг бензина. Бедная горючая смесь — 17 кг воздуха. Такая смесь горит медленно, двигатель работает неустойчиво, мощность снижается, происходит перегрев двигателя. Если на 1 кг бензина содержится значительно больше 17 кг (до 21 кг), такая смесь вообще не воспламеняется. Правильная настройка карбюратора на конкретную марку бензина обеспечивает устойчивую работу двигателя, его надежность, долговечность работы механизмов, экономичность и экологичность. Вязкость бензина предопределяется фракционным составом и его химическими веществами. Ароматические и нафтеновые углеводороды увеличивают вязкость. Вязкость бензина также возрастает при понижении температуры. Различают динамическую и кинематическую вязкость бензина. В технической характеристике вязкость бензина не указывается и не нормируется.

Плотность бензина — это физическая характеристика топлива. Плотность бензина применяется при расчете объема и массы бензина производителем и потребителем, указывается в технической характеристике и определяется при температуре 20 °С (в настоящее время принято 15 °С). Плотность бензина всех марок при температуре 20 °С составляет не более 750 кг/м3.

Испаряемость топлива — это летучесть фракционного состава бензина при нормальных условиях, повышенных или пониженных температуре и давлении. При этом происходят потери бензина, а в бензопроводах образуются паровые пробки. Испаряемость бензина должна обеспечивать пуск и работу двигателя при любых условиях и при любом способе подачи горючей смеси в двигатель (карбюратор, инжектор). Испаряемость бензина также влияет на выброс токсичных газов в холодную и жаркую погоду (оксиды углерода и несгоревшие углеводороды) и характеризуется индексом испаряемости и индексом паровых пробок (ИПП), которые характеризуют давление насыщенных паров и количество топлива, испарившегося при температуре 70 °С. Этот показатель определяется по формуле

ИПП = 10ДНП + 7V70,

где ДНП — давление насыщенных паров, кПа; V70 — количество топлива, испарившегося при 70 °С, %. Индекс паровых пробок всех марок бензина в летнее время равен 950, а в зимнее время — 1 250. Давление насыщенных паров бензина с 1 апреля по 1 октября составляет 35 … 70 кПа, а с 1 октября по 1 апреля — 60 … 100 кПа. Объем испарившегося бензина зависит от температуры. Так, при температуре 70 °С испарение составляет 10 … 50 % от общего объема топлива, при температуре 100 °С — 35 … 70 %, а при температуре 180 °С — более 85 % (ГОСТ Р 51105—97* и ГОСТ Р 51866—2002*).

Технологическая (химическая) стабильность — это способность бензина не подвергаться химическим изменениям и окислению при производстве, хранении, транспортировке и применении бензина в автомобилях. Стабильность определяется химическим составом топлива (наличием углеводородов, склонных к окислению и смолообразованию), температурой, условиями хранения и эксплуатации.

Для повышения технологической (химической) стабильности в топливо добавляют антиокислители и деактиваторы металлов. Все эти характеристики определяются различными методами (по содержанию нерастворимых и растворимых фракций, испарению бензина в струе воздуха и т. д.).

Коррозионно-защитные свойства бензина проявляются в связи с наличием в нем сульфидов, кислот, щелочей и воды. Эти фракции строго нормированы и указываются в технических характеристиках на моторные топлива. Для нейтрализации коррозионных свойств в бензин добавляют различные антикоррозионные присадки.

Дизельное топливо. Для дизелей в качестве топлива применяют специальное дизельное топливо, в состав которого входят более тяжелые нефтяные фракции, чем в бензин. Дизельное топливо должно обеспечивать плавную и мягкую работу двигателя, иметь определенную вязкость, температуру застывания и не содержать механических примесей. Плавная работа двигателя обеспечивается медленным сгоранием топлива и повышением давления в цилиндрах. Воспламенение топлива при поступлении в цилиндр происходит, если газовая смесь находится под давлением до 10 МПа. При запаздывании самовоспламенения в цилиндре накапливается значительное количество топлива, и одновременное сгорание большой партии топлива приводит к резкому возрастанию давления и жесткой работе двигателя. Способность дизельного топлива к быстрому самовоспламенению определяется октановым числом. Это число (40 … 45) соответствует процентному содержанию цетана в смеси с альфаметилнафталином при условии, что эта смесь равноценна по воспламеняемости испытываемому дизельному топливу.

Для обеспечения надежной подачи топлива в цилиндры двигателя зимой дизельное топливо должно иметь температуру застывания ниже температуры окружающего воздуха на 10 … 15 °С. Топливо считается застывшим, если оно, налитое в пробирку, теряет свою подвижность в течение 1 мин при наклоне пробирки на 45°. Температура застывания топлива зависит от его фракционного состава. Более тяжелое топливо обладает более высокой температурой застывания.

Вязкость дизельного топлива должна быть строго определенной. При высокой вязкости затрудняются подача топлива и его распыление. Малая вязкость не обеспечивает достаточного смазывания топливного насоса и форсунок. Механические примеси в топливе вызывают большой износ плунжерных пар насоса высокого давления и даже заедание плунжеров. Кроме того, происходит неплотное закрывание клапанов подкачивающего насоса и насоса высокого давления, закоксовывание отверстий форсунок, засорение фильтров и др. Вода вызывает коррозию деталей приборов, а в зимнее время — образование льда в топливопроводах и фильтрах.

Для автомобильных двигателей выпускается несколько марок дизельного топлива. Летнее дизельное топливо (ДЛ) предназначено для эксплуатации автомобилей при температуре окружающего воздуха от 0 °С и выше. Температура его застывания равна -10 °С.

Зимнее дизельное топливо (ДЗ) применяется при температуре окружающего воздуха -30 … 0 °С. Температура его застывания равна -45 °С. Зимнее дизельное топливо можно заменить смесью 60 % летнего дизельного топлива и 40 % тракторного керосина. Арктическое дизельное топливо (ДА) отличается облегченным фракционным составом, пониженной вязкостью и температурой застывания -65 °С. Применяется это топливо при температуре ниже -30 °С. Оно может быть заменено смесью 50 % зимнего дизельного топлива и 50 % тракторного керосина.

В настоящее время идет массовая дизеляция современных автомобилей.

3. Альтернативные виды топлива

Газовое топливо. Одновременно с дизеляцией современных автомобилей намечается расширение производства автомобилей, работающих на сжатом и сжиженном газе. Кроме того, идет переоборудование автомобилей с карбюраторными двигателями для их работы на газе. Переход с жидкого топлива на газообразное экономически оправданно, так как стоимость газового топлива в 2 — 2,5 раза ниже стоимости бензина. По сравнению с карбюраторными двигателями продукты сгорания двигателей, работающих на газе, содержат значительно меньше токсичных веществ — уменьшается загрязнение окружающей среды.

Для газобаллонных автомобилей применяют сжатый (природный) и сжиженный (нефтяной) газ. Сжатый газ состоит из метана, а сжиженный — из бутана, пропана и незначительного количества примесей. Бутанопропановые смеси получают при переработке сырой нефти на нефтеперерабатывающих заводах как побочный продукт. Бутанопропановая смесь в среде окружающего воздуха находится в парообразном состоянии. При небольшом повышении давления (до 1,6 МПа) и нормальной температуре эта смесь переходит в жидкое состояние и в таком виде хранится в стальных баллонах. Сжиженные газы получили наибольшее распространение в качестве топлива для газобаллонных автомобилей. Для работы на сжатых и сжиженных газах используют серийные автомобили с карбюраторными двигателями. Рабочий цикл двигателя, работающего на газе, такой же, как и карбюраторного двигателя, работающего на бензине. Устройство и работа агрегатов системы питания существенно отличаются. Баллон для сжиженного газа изготавливают из стали. На баллоне размещают расходный жидкостный, паровой и предохранительный клапаны, а также датчик указателя уровня сжиженного газа. Баллоны заполняют через наполнительный вентиль на газокомпрессорных станциях.

Газовоздушные смеси по сравнению с бензовоздушными смесями имеют более высокие антидетонационные свойства, что позволяет повысить степень сжатия и улучшить экономические показатели двигателя. Кроме того, у двигателей, работающих на газе, более полное сгорание смеси и значительно ниже токсичность отработавших газов. Применение газа исключает смывание пленки масла со стенок гильз и поршней. Из-за отсутствия конденсации паров бензина уменьшается нагарообразование в камерах сгорания, не разжижается масло, в результате чего в 1,5 — 2 раза увеличивается срок службы двигателя и периодичность смены масла.

Этанол. Этанол (питьевой спирт) производится из сахарной свеклы, сахарного тростника и отходов древесины. Применение его в карбюраторных двигателях дает высокий технический эффект: обеспечивает высокий КПД, высокое октановое число, низкий уровень вредных выбросов. Двигатель работает без детонаций, устойчиво. В целях экономии дорогостоящего питьевого спирта рекомендуют этанол смешивать с низкосортным бензином. Такой вид топлива дает как экономический, так и экологический эффект. Этанол широко используется в странах Южной Америки и США. Например, в США на этаноле в смеси с бензином работает более 100 тыс. автомобилей.

Метанол. Сырьем для производства метанола служит природный газ. Метанол как моторное топливо имеет хорошие технические характеристики: высокие октановое число, КПД, пожаробезопасность и низкий уровень вредных выбросов. Может смешиваться с бензином. Широко используется в США. В Новой Зеландии из метанола ежегодно получают 570 тыс. т моторного топлива. Синтетический бензин. Сырьем для производства синтетического бензина служат природный газ, каменный уголь, битуминозные пески и горючие нефтяные сланцы. Наиболее продуктивным в производстве синтетического бензина является природный газ. Из 1 м3 синтезированного природного газа получают до 180 г синтетического бензина, который успешно применяется как моторное топливо. Однако синтетический бензин значительно дороже бензина, получаемого из нефти.

Биодизельное топливо. В связи с интенсивностью использования как бензиновых двигателей, так и дизелей идет повсеместное загрязнение природной среды. Экологическая обстановка из-за интенсивного выброса вредных веществ продолжает ухудшается. В связи с этим встает вопрос о производстве и применении такого топлива, которое бы давало наименьшие вредные выбросы в окружающую среду. Таким топливом может быть биодизельное топливо. Отработавшие газы биодизельного топлива имеют до 50 % меньше вредных веществ (содержание серы составляет 0,02 %). В настоящее время идут работы по производству биодизельного топлива из рапса, отработанного растительного масла и других продуктов.

Электрическая знергия. Этот вид энергии при использовании в автомобилях является наиболее чистым. Полностью отсутствуют какие-либо токсичные выбросы в окружающую среду. Недостатками использования электроэнергии как энергоносителя являются следующие факторы: высокая стоимость аккумуляторов, низкий ресурс хода автомобиля и высокая стоимость эксплуатации. В связи с этим производство и использование электромобилей в настоящее время ограничено.