Техническое обслуживание двигателя состоит из проверки его технического состояния внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ по кривошипно-шатунному механизму (КШМ) и газораспределительному механизму (ГРМ), системам охлаждения, смазки, питания и зажигания.

Диагностика двигателя включает ознакомление с учётными данными, осмотр и опробование пуском, измерение мощности, диагностику кривошипношатунного и газораспределительного механизмов и системы охлаждения. По результатам диагностики проводят необходимые регулировочные, крепёжные или ремонтные работы.

Ознакомление с учётными данными двигателя охватывает следующие сведения:

- пробег автомобиля и ресурс работы двигателя;

- ремонты, которым подвергался двигатель;

- его топливную экономичность;

- заявки водителя о надёжности работы двигателя.

Эти сведения, освещая «техническую биографию» двигателя, позволяют дать предварительную оценку его технического состояния и в дальнейшем более целеустремлённо проводить его диагностику.

Осмотр и опробование двигателя пуском состоит в визуальном обнаружении подтеканий масла, топлива, охлаждающей жидкости, оценке лёгкости пуска, дымления на выпуске, прослушивании его работы с целью обнаружения резких шумов, стуков, оценке равномерности и устойчивости работы и др. Эта проверка позволяет выявить очевидные дефекты двигателя без применения диагностических средств и определить дальнейший технологический процесс его технического обслуживания.

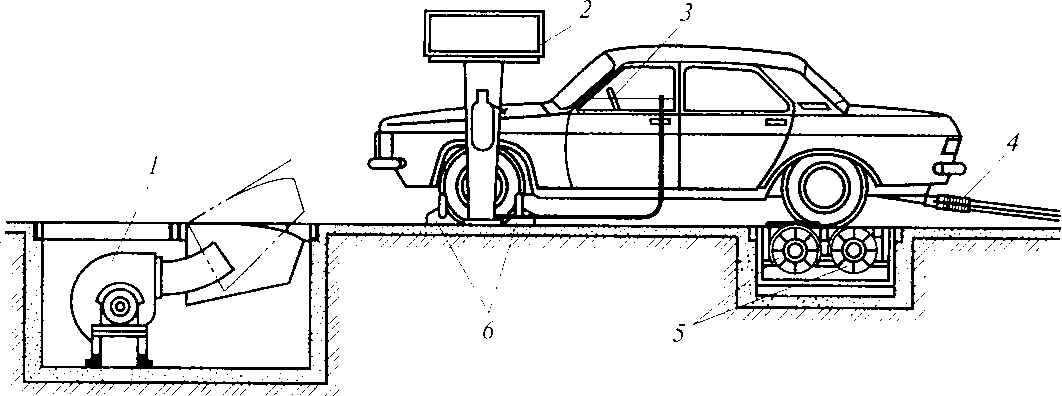

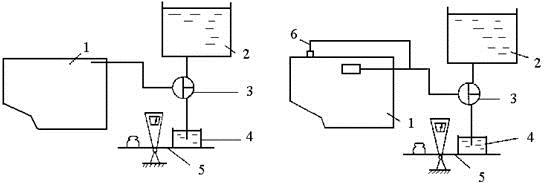

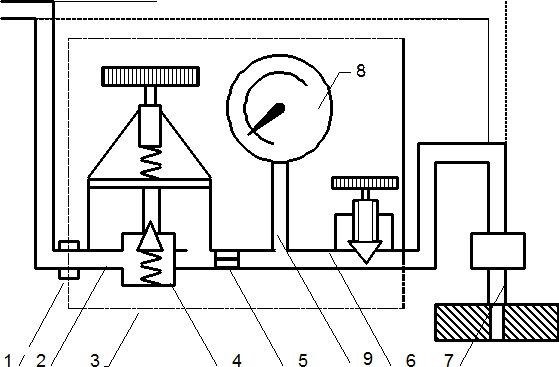

Измерение мощности двигателя производится на динамометрическом стенде (рисунок 1) при диагностике автомобиля в целом, а при его отсутствии, бестормозным методом, методом разгона или по разрежению во впускном трубопроводе. Стенды тяговых качеств обеспечивают измерение скорости, колесной мощности (силы тяги на ведущих колесах), параметров разгона и выбега, а в комплекте с расходомером топлива – расхода топлива на различных нагрузочных и скоростных режимах и проведения соответствующих регулировок. Стенды снабжаются автоматической системой поддержания заданных нагрузочного и скоростного режимов в процессе проведения диагностирования автомобиля.

1 – вентилятор, 2 – пульт управления, 3 – дистанционный пульт управления, 4 – отвод отработавших газов, 5 – беговые спаренные барабаны с нагрузочным устройством, 6 – упоры

Рисунок 1 – Динамометрический стенд (силового типа)

Принцип бестормозной проверки мощности двигателя заключается в том, что нагрузка на поочерёдно проверяемые цилиндры создаётся за счёт отключения свечей зажигания или форсунок.

Выключенные цилиндры нагружают коленчатый вал двигателя главным образом за счёт компрессии. При этом угловая скорость коленчатого вала двигателя снижается тем больше, чем ниже мощность проверяемых цилиндров.

Полученную скорость сравнивают с нормативной и на этом основании определяют номинальную мощность, развиваемую каждым из цилиндров и двигателем в целом.

Методом разгона мощность двигателя автомобиля определяют по приросту углового ускорения коленчатого вала в установленном диапазоне его оборотов без нагрузки и при полном открытии дросселя.

По разрежению во впускном трубопроводе мощность двигателя определяют как произведение разрежения на скорость вращения коленчатого вала. Мощность двигателя зависит от большого числа факторов: износов цилиндропоршневой группы, газораспределительного механизма, мощности искры, и т.д. Поэтому в случае её отклонения от нормы приступают к поэлементной диагностике систем и механизмов двигателя.

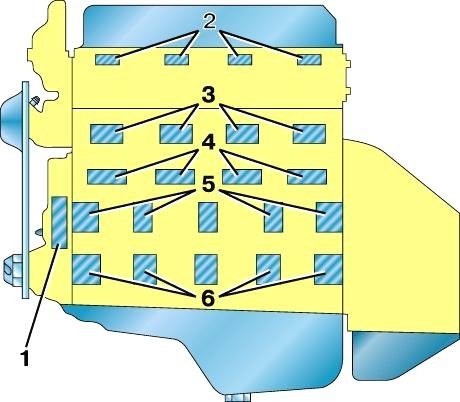

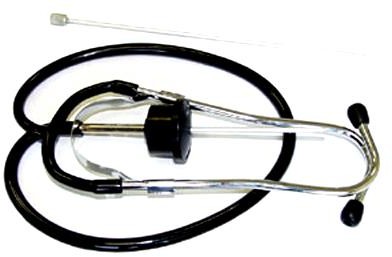

Перед диагностированием двигатель прогревают до температуры охлаждающей жидкости 85…95°C и прослушивают, прикасаясь острием наконечника-щупа к проверяемым участкам (рисунок 2). Работу сопряжения поршень — цилиндр прослушивают по всей высоте цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю. При стуке сильного глухого тона, усиливающегося с увеличением нагрузки, возможны увеличенный зазор между поршнем и цилиндром, изгиб шатуна, перекос оси шатунной шейки или поршневого пальца. Состояние сопряжения поршневое кольцо-канавка поршня проверяют на уровне нижней мертвой точки (НМТ) хода поршня у всех цилиндров на средней частоте вращения коленчатого вала.

1 — распределительные шестерни; 2 – клапаны; 3 – поршневые пальцы; 4 — толкателей, штанг клапанов; 5 – подшипники распредвала; 6 – коренные подшипники коленчатого вала

Рисунок 2 – Зоны прослушивания стуков двигателя и стетоскоп

Слабый стук высокого тона, похожий на звук при соударении колец, свидетельствует об увеличенном зазоре между кольцами и поршневой канавкой либо об изломе кольца. Сопряжение поршневой палец — втулка верхней головки шатуна проверяют на уровне верхней мертвой точки при малой частоте вращения коленчатого вала с резким переходом на среднюю. Сильный звук высокого тона, похожий на частые удары молотком по наковальне, свидетельствуют об ослаблении сопряжения, плохом смазывании, чрезмерно большом опережении начала подачи топлива или раннем зажигании. Работу сопряжения коленчатый — вал шатунный подшипник прослушивают в зоне от ВМТ до НМТ сначала при малой, а затем при средней частоте вращения коленчатого вала. Глухой звук среднего тона свидетельствует об износе или проворачивании вкладыша; звонкий, сильный, металлический звук — об износе или подплавлении шатунного подшипника. Стук поршня – самый опасный. Звук поршня, имеющего трещину напоминает бренчание чугунной плиты от удара по ней расщепленного полена. Не допускается стук подшипников коленчатого вала. Движение автомобиля со стучащим подшипником шатуна опасно и может привести к обрыву шатуна.

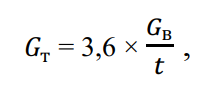

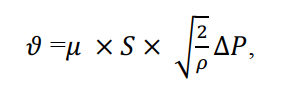

Расход топлива при диагностировании двигателей необходимо измерять с высокой точностью, т.к. он небольшой по абсолютной величине и в зависимости от нагрузки двигателя изменяется в широких пределах. Он может определяться весовым (рисунок 3) или объемным методом. Часовой расход топлива при весовом методе определяется по формуле (1)

(1)

(1)

где Gв – вес израсходованного топлива за время испытаний, грамм; t — время испытаний (часто принимается 60 секунд), с.

бензиновый двигатель дизельный двигатель

1 – двигатель; 2 – расходный бак; 3 – трехходовой кран; 4 – навесок; 5 – весовой механизм; 6 – обратный трубопровод

Рисунок 3 – Схема измерения расхода топлива весовым методом

Система питания дизельного двигателя имеет обратные топливопроводы от форсунок и топливного насоса высокого давления к баку, чтобы сливать излишки топлива, поступающие к этим приборам. Чтобы их учесть, при диагностировании необходимо или сливать эти излишки в навесок, или обратно их подавать к топливоподкачивающему насосу параллельно питанию от навеска (рисунок 3). Перед проведением испытаний сначала заполняют навесок до необходимой величины. С помощью крана 3 переключают питание двигателя на расходный бак 2, запускают двигатель, прогревают его и выводят на требуемый нагрузочный режим, как правило режим максимального крутящего момента Для создания нагрузочного режима используют стенды тяговых качеств. Далее переводят питание двигателя из навеска и определяют расход топлива с помощью весового механизма за определенное время, засекаемое секундомером.

При объемном способе замера вместо весов и навеска используют мерный цилиндр, позволяющий определять объем израсходованного топлива за время диагностирования. Он будет измеряться в л/час. Метод имеет худшую точность, т.к. плотность и объем топлива зависят от его температуры. Поэтому один и тот же двигатель на одних и тех же режимах будет иметь различный объемный расход, если изменяется температуры топлива.

Диагностирование двигателя по токсичности и дымности отработавших газов. На состояние окружающей среды оказывают влияние различные неисправности двигателя и автомобиля в целом: износы цилиндропоршневой группы; неисправности систем питания, зажигания и охлаждения; система выпуска отработавших газов; пробуксовка сцепления, неправильная регулировка тормозных механизмов и др.

Хотя состав отработавших газов (ОГ) зависит от технического состояния, все же основная задача диагностирования – это недопущение работы на линии автомобилей с повышенным содержанием вредных компонентов.

Общее количество различных химических соединений, присутствующих в отработавших газах двигателей составляет свыше двухсот наименований, а особенно вредными для окружающей среды являются соединения свинца, окись углерода СО, окислы азота NOx, углеводороды СnHm, серные соединения и альдегиды.

Для определения объемных долей компонентов отработавших газов бензиновых двигателей могут использоваться различные методы:

- абсорбциометрический,

- термокондуктометрический,

- оптический,

- термохимический и другие.

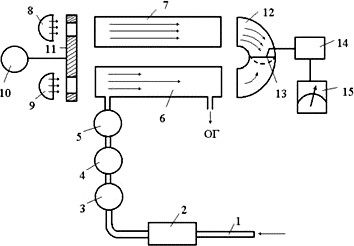

Наибольшее распространение получили анализаторы оптического типа, т.к. они позволяют оценивать основные токсичные компоненты: СО, СО2, СnHm . Принцип их действия основан на различном поглощении лучистой энергии различными газами. Отработавшие газы через заборник 1 (рисунок 4), устанавливаемый в выхлопной трубе автомобиля под действием диафрагменного насоса 5 проходят через конденсатоотделитель, фильтрующие элементы 4, попадают в рабочую камеру 6 и далее в атмосферу.

1 – заборник; 2 – конденсатоотделитель; 3 – фильтр тонкой очистки; 4 – защитный фильтр; 5 – диафрагментный насос; 6 рабочая камера; 7 – камера сравнения; 8, 9 – инфракрасный излучатель с параболическими зеркалами; 10 – электродвигатель; 11 – абтюратор; 12 – приемник излучения; 13 – диафрагменный конденсатор; 14 – усилитель; 15 – регистрирующий прибор.

Рисунок 4 – Принципиальная схема инфракрасного оптического газоанализатора

Два источника инфракрасного излучения 8 и 9 через обтюратор 11 (револьверная диафрагма), приводимый во вращение от электродвигателя 10, создают равные прерывистые потоки инфракрасного излучения, проходящие через рабочую 6 и сравнительную камеру 7. Сравнительная камера заполнена воздухом (или азотом), который не поглощает это излучение. В рабочей камере 6 отработавшие газы поглощают из общего спектра инфракрасное излучение с определенной длиной волны. СО, например, поглощает лучи с длиной волны 4,7 мкм, а СО2 – 4,3 мкм, и т.д.

В приемник 12, разделенный пополам диафрагменным конденсатором 13, в разные полости поступают два инфракрасных потока различной интенсивности. В результате повышается температура в полостях и, соответственно, давление. Под действием разности давлений конденсатор прогибается и изменяет свою емкость, которая преобразуется в электрические сигналы, усиливается усилителем 14 и индицируется прибором 15. Прибор позволяет определять процентное содержание СО. Более современные модернизированные приборы имеют две одинаковые измерительные схемы, через которые проходят отработавшие газы и измеряются соответственно СО, СО2 и т.д.

Качество отработавших газов дизельных двигателей оценивают по дымности. Газообразные продукты сгорания моторных топлив прозрачны и бесцветны за исключением окислов азота. Поэтому изменение прозрачности и цвета отработавших газов свидетельствует о нарушении процесса сгорания и, соответственно, о неисправностях двигателя и его систем. Причем основным источником дымности является наличие в отработавших газах сажистых частиц.

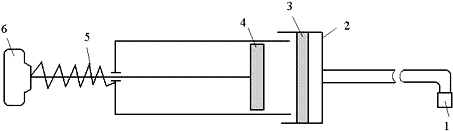

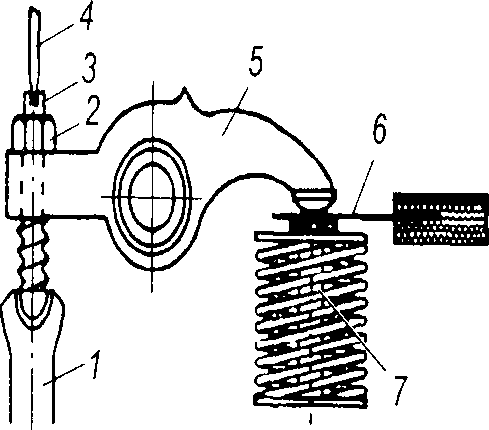

В настоящее время имеют распространение дымомеры с фильтрацией отработавших газов и поглощением светового потока. В дымомерах с фильтрацией дымность определяется по степени потемнения фильтрованной бумаги, через которую пропускается определенный объем отработавших газов. Для забора отработавших газов из выхлопной трубы автомобиля используется насос-дозатор (рисунок 5), представляющий собой поршневой насос.

1 – заборник; 2 – адаптер; 3 – фильтр; 4 – поршень; 5 – возвратная пружина; 6 – ручка

Рисунок 5 – Схема насоса-дозатора

Фильтр 3 помещают в адаптер 2. С помощью рукоятки 6 поршень 4 перемещают в крайнее правое положение. Заборник помещают в выхлопную трубу при работе двигателя на нужном режиме и отпускают рукоятку. Под действием возвратной пружины 5 поршень перемещается в крайнее левое положение, прокачивая через фильтр примерно 0,0003 м3 отработавших газов за 1,5 секунды.

Фильтр извлекают и подвергают фотометрированию методами отражения или поглощения света. При первом методе отражение света происходит с наиболее загрязненной стороны фильтра. Чем больше отражение света, тем меньше сажи находится в отработавших газах. Однако сажистые частицы осаждаются не только на поверхности фильтра, но и проходят сквозь него, поэтому метод не совсем точен. Этого недостатка лишен метод поглощения света, когда оценивается интенсивность светового потока при его прохождении через фильтр. Так как структура фильтров неоднородна, то необходимо дважды их фотометрировать до установки в адаптер и после пропускания через него газовой пробы.

Кривошипно-шатунный (КШМ) и газораспределительный (ГРМ) механизмы являются у двигателя основными. Любые износы и неисправности составляющих их деталей сразу приводят к снижению мощностных, экономических и экологических характеристик, а поломки этих деталей – к остановке двигателя и прекращению транспортного процесса.

К основным неисправностям КШМ относят износ цилиндров, поршней, поршневых колец, поршневых пальцев, втулок головок шатунов, шатунных и коренных подшипников, шеек коленчатого вала.

Основными отказами КШМ являются: поломки поршневых конец, заклинивание поршней, выплавление вкладышей, задиры зеркала цилиндров, трещины блока или головки блока цилиндров блока.

При возникновении неисправностей появляются характерные шумы и стуки при работе двигателя, снижается компрессия в цилиндрах, увеличивается прорыв газов в картер из надпоршневого пространства, возрастает угар масла.

Основными неисправностями ГРМ являются износы толкателей клапанов и их направляющих втулок, тарелок клапанов и их седел, кулачков и опорных шеек распределительного вала, шестерен газораспределения, изменение тепловых зазоров между стержнями клапанов и толкателями (или коромыслами), износ маслосъемных колпачков. При поломке зубьев шестерен ГРМ, разрыве цепной или ременной передачи шестерен ГРМ, прогорании клапанов, поломке пружин клапанов происходит нарушение фаз газораспределения и, как следствие, резко увеличивается расход топлива, уменьшается мощность двигателя, вплоть до его полной остановки.

Характерными признаками неисправностей ГРМ служат появляющиеся стуки, хлопки и вспышки во впускном трубопроводе и глушителе.

Диагностирование технического состояния КШМ и ГРМ осуществляется по характерным стукам с помощью стетоскопов, по компрессии, по утечкам воздуха из надпоршневого пространства, по прорыву газов в картер двигателя, по угару масла и другим параметрам.

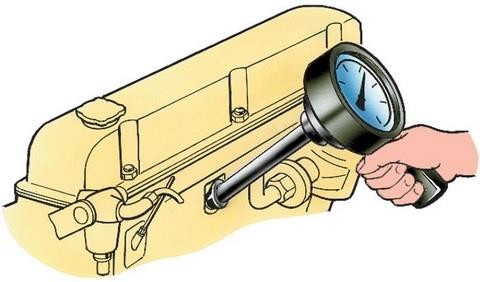

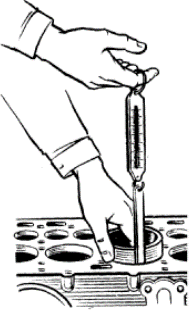

Компрессию двигателя, которая зависит от износа цилиндро-поршневой группы, герметичности посадки клапанов и состояния прокладки головки блока, измеряют с помощью компрессометров (рисунок 6) или компрессографов (записывающих манометров).

Рисунок 6 – Замер компрессии и компрессометр

При проверке компрессии двигатель должен быть прогрет до нормальной рабочей температуры (80…90°С) и воздушная и дроссельная заслонки должны быть полностью открыты. Компрессометр вставляют поочередно в свечные отверстия или отверстия форсунок двигателя и проворачивают коленчатый вал стартером. При проверке компрессии у дизельных двигателей компрессометр фиксируют из-за больших давлений (2,0…2,5 МПа) так же, как и форсунку.

Значение компрессии для бензиновых двигателей лежит в пределах от 0,8 до 1,2 МПа, а дизельных – 2,5…3,5 МПа. Разница компрессии по цилиндрам не должна превышать для бензиновых 0,1 МПа, для дизельных – 0,3 МПа. Если данные о величине компрессии отсутствуют, то ее нормативные значения в МПа можно примерно определить по формуле (2)

Рс = e × к, (2)

где e — степень сжатия данного двигателя;

к – коэффициент, принимаемый в диапазоне 0,1…0,12.

По величине компрессии можно продиагностировать и другие элементы:

1. замерить компрессию.

2. залить в свечные отверстия или отверстия для форсунок по 20…25 см2 (20…25 грамм) моторного масла для грузовых автомобилей или 8…10 грамм для легковых автомобилей. При этом масло уплотнит зазоры между поршнем, кольцами и цилиндром.

3. провернуть коленчатый вал и вновь замерить компрессию:

- если компрессия завышена – износ поршневых колец или цилиндра ДВС;

- повышения компрессии нет – негерметичность клапанов (неплотная их посадка) или повреждение прокладки головки блока цилиндров.

- резкое снижение компрессии (на 30…40 %) указывает на поломку колец или залегание их в поршневых канавках.

Относительную величину компрессии в процентах измеряют на мотортестере по амплитуде пульсаций тока стартера, потребляемого при прокрутке коленчатого вала. За 100 % принимается наибольшая из всех цилиндров компрессия, поэтому точность данного метода ниже из-за разной степени заряженности аккумуляторной батареи.

Среди методов диагностики двигателей большое значение играет диагностирование сжатым воздухом. Подобные методы применяют при потере мощности двигателя, ухудшении динамических характеристик. Для простейшего диагностирования используют насос и специальную насадку. Использование приборов, позволяет определить не только изношенный элемент, но и степень его износа.

Прибором К–69М НИИАТ (рисунок 7) определяют техническое состояние цилиндропоршневой группы, клапанов газораспределения и прокладки головки блока цилиндров методом замера утечки воздуха, вводимого в цилиндр через отверстие свечи зажигания или форсунки, при неработающем двигателе.

Прибор пригоден для диагностирования двигателей с диаметром цилиндров от 30 до 130 мм. работает от сети сжатого воздуха давлением 0,4…0,6 МПа (4…6 кгс/см2). Для регулировки входного давления используют регулировочную иглу на входе в прибор.

1 — муфта быстросъемная, 2 — штуцер входной, 3 — корпус прибора К–69М, 4 — редуктор, 5 — сопло входное, 6 — винт регулировочный, 7 — штуцер, 8 — манометр измерительный, 9 – демпфер

Рисунок 7 – Схема устройства прибора К-69М

Относительную неплотность цилиндропоршневой группы проверяют при установке поршня проверяемого цилиндра в двух положениях – в начале и конце такта сжатия. Фиксирование поршня от движения под давлением сжатого воздуха осуществляется включением передачи в коробке передач автомобиля. Такт сжатия определяется свистком сигнализатором, вставленным в отверстие свечи (форсунки). Состояние цилиндров и клапанов определяется сравнением полученных замеров утечки воздуха с табличными данными. при изношенных деталях цилиндропоршневой группы (особенно поршневых колец). Будет явно слышен шум воздуха, прорывающегося в маслозаливную горловину из картера. При неплотности клапанов заметно колеблется пушинка индикатора. вставляемого в отверстие свечи одного из цилиндров. где открыты в данном положении клапаны. Порядок проверки состояния клапанов указан на приборе.

Еще один метод состоит в том, что поочередно в каждый цилиндр прогретого ДВС подается воздух под давлением 0,2…0,45 МПа. При этом поршень цилиндра устанавливается в положение конца такта сжатия. Место прорыва воздуха обнаруживается при помощи фонендоскопа или визуально:

- воздух выходит через сапун – следует проверить состояние ЦПГ;

- уровень жидкости в расширительном бачке повышается – трещина в головке блока или в стенке камеры сгорания;

- воздух выходит через впускной трубопровод – неисправен впускной клапан;

- воздух выходит через глушитель – неисправен выпускной клапан;

- воздух проходит в соседний цилиндр – пробита прокладка головки блока;

- пузырьки в горловине радиатора – нарушена прокладка головки блока цилиндров.

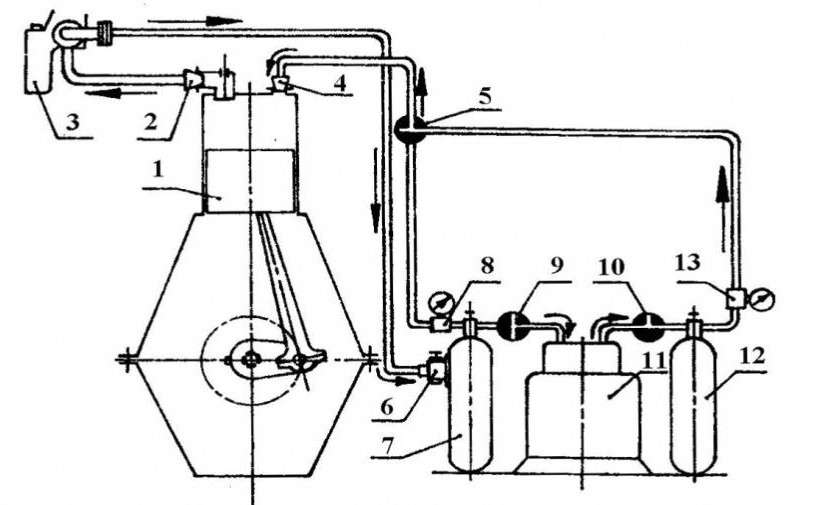

Прорыв газов в картер определяют с помощью газового расходомера (КИ- 4887) или газового счетчика (ГКФ-6) на стенде с беговыми барабанами на 2 и 3 передачах. При этом отсоединяют трубку системы вентиляции картера и закрывают пробками (входят в комплект прибора КИ-4887) отверстия клапанных крышек, масломерного щупа, трубку вентиляции картера и др., чтобы картерные газы выходили только через маслозаливную горловину, к которой и подключается вход прибора (рисунок 5).

Принцип работы расходомера основан на зависимости объема газа, проходящего через дроссель прибора в зависимости от площади проходящего сечения S при заданном перепаде давлений DР до и после дросселя и рассчитывается по формуле (3)

(3)

(3)

где ? — коэффициент истечения (0,62…0,65); ? – объем газа, м3/с; S – площадь проходного сечения, м2; ? — плотность газовой смеси, кг/м3; ∆? – перепад давлений, Па.

К выходной части прибора подключается вакуумный насос. Производительность вакуумного насоса постоянная, а объем прорывающихся газов у разных двигателей, имеющих различное техническое состояние – различный. Поэтому, чтобы все прорывающиеся газы тут же откачивались насосом через прибор, приоткрывают или закрывают дроссель так, чтобы уровень воды в трубках стал одинаковым (т.е. давление в картере станет равно атмосферному).

1 – поршень; 2 – конусный наконечник впускного трубопровода; 3 – прибор КИ-4887- II; 4 – наконечник; 5 – распределительный кран; 6 – вентиль; 7 – ресивер разряжения; 8 – вакуумметр; 9 – 10 – 3ч ходовые краны; 11 – компрессор; 12 – ресивер давления; 13 – редуктор.

Рисунок 8 – Схема газового расходомера КИ-4887

Предельные значения: для новых автомобилей – 22…50 л/мин, (КамАЗ -50 л/мин, ЗиЛ -28 л/мин, ЗМЗ-53- 25 л/мин). Предельно допустимые значения расхода прорывающихся газов: 50…120 л/мин (КамАЗ -72 л/мин, ЗиЛ -120 л/мин). Превышение указанных значений говорит об износе ЦПГ и ДВС в целом

Угар масла, характеризующий износ цилиндропоршневой группы, контролируется по его уровню в картере двигателя. Допустимым считается угар масла, составляющий 0,5…1 % от количества израсходованного топлива, причем большие значения соответствуют дизельным двигателям. Метод не применим, если имеется подтекание масла из системы. Угар масла указывает на общий износ ДВС. Повышенный угар масла является основным критерием для принятия решения о ремонте ДВС.

Снижение давления масла при малой частоте вращения коленчатого вала прогретого ДВС указывает при исправной системе смазки на недопустимый износ подшипников ДВС:

- ниже 0,04…0,05 МПа бензинового двигателя;

- ниже 0,1 МПа дизельного двигателя. Давление масла должно быть:

- не менее 0,1 МПа при 1000 об/мин для бензинового ДВС,

- не менее 0,4…0,7 МПа при 2100 об/мин для дизельного ДВС.

Техническое обслуживание КШМ и ГРМ включает проверку и подтягивание креплений, входящих в них элементов, регулировочные и смазочные работы.

Крепежные работы проводят для проверки состояния креплений всех соединений двигателя: опор двигателя к раме, головки цилиндров, поддона картера к блоку, фланцев впускного и выпускного трубопроводов и т.д.

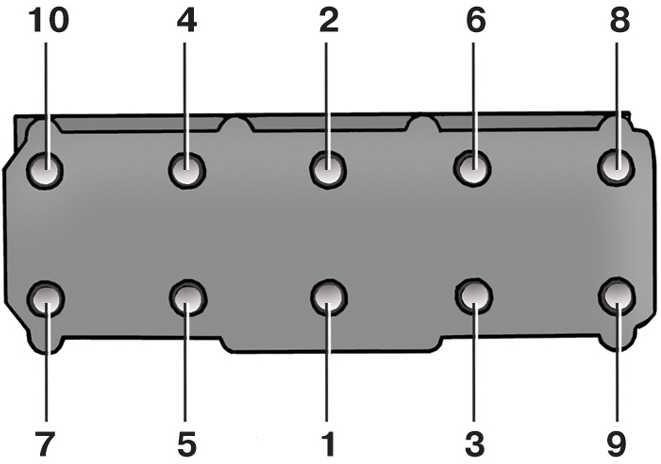

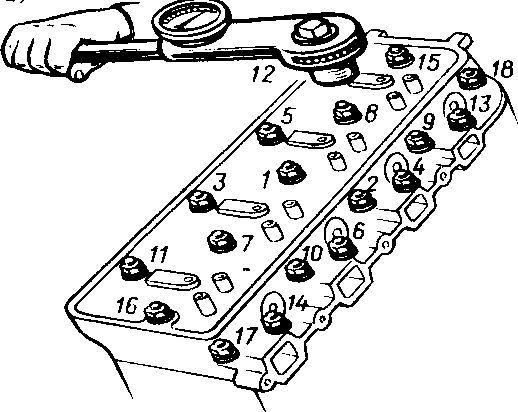

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров проверяют и при необходимости определенным моментом подтягивают гайки ее крепления к блоку (рисунок 9). Делается это с помощью динамометрического ключа. Момент и последовательность затяжки гаек установлены заводами-изготовителями. Чугунную головку цилиндров крепят в горячем состоянии, а из алюминиевого сплава — в холодном.

Рисунок 9 – Порядок затяжки болтов крепления блока цилиндров

При неполной или неправильной затяжке болтов головки блока цилиндров нарушается герметичность камеры сгорания и возможен прорыв газов в тех местах прокладки, где она слабо зажата. Кроме того, при повреждении прокладки жидкость из системы охлаждения попадает в цилиндры, вызывая коррозию зеркала цилиндров; при этом двигатель работает на малых оборотах неустойчиво и плохо запускается.

Болты и гайки крепления головки блока цилиндров затягивают в определенном порядке: начинают с середины и последовательно подтягивают болты (гайки), расположенные от средних справа и слева (рисунок 1).

Подтяжку ведут в два приема: предварительно (половинным усилием) и окончательно (максимальным усилием). Окончательную затяжку производят динамометрическим ключом.

Проверку затяжки болтов крепления поддона картера во избежание его деформации и нарушения герметичности также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов и в два или три приема динамометрическим ключем.

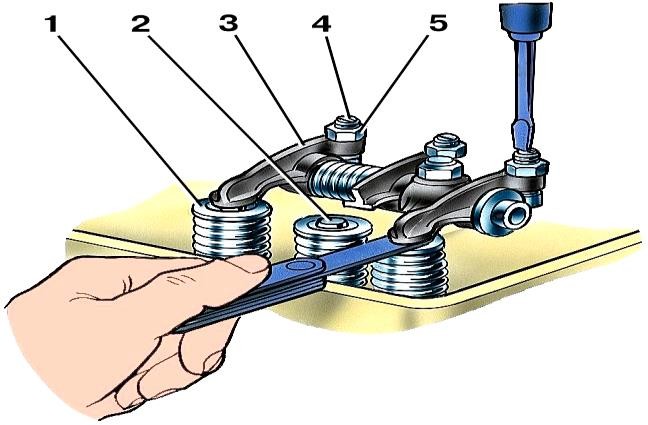

Регулировочные работы проводятся после диагностирования. При обнаружении стука в клапанах, а также при ТО-2 проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел (рисунок 10). При регулировке зазоров поршень 1-го цилиндра на такте сжатия устанавливают в ВМТ (верхнюю мертвую точку), для чего поворачивают коленчатый вал до совмещения меток. В этом положении регулируют зазоры между стержнями клапанов и носками коромысел 1-го цилиндра. Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров, поворачивая коленчатый вал на 1/2, 1/3 или 1/4 оборота при переходе от цилиндра к цилиндру для четырех, шести и восьмицилидрового двигателя соответствнно.

Для регулировки тепловых зазоров в двигателе КамАЗ-740 коленчатый вал устанавливают в положение, соответствующее началу подачи топлива в 1-м цилиндре, используя фиксатор, смонтированный на картере маховика. Затем поворачивают коленчатый вал через люк в картере сцепления на 60° и регулируют зазоры клапанов 1-го и 5-го цилиндров. Далее поворачивают коленчатый вал на 1800, 3600 и 540°, регулируя соответственно зазоры в 4-м и 2-м, 6-м и 3-м, 7-м и 8-м цилиндрах. Независимо от способа установки коленчатого вала в исходную позицию для регулировки, клапан должен быть полностью закрыт.

1-штанга; 2-контргайка; 3-регулировочный 1-тарелка пружины; 2-клапан; 3- коромысло; винт; 4-отвертка; 5-коромысло; 6-щуп 4-регулировочный винт; 5-контргайка

Рисунок 10 – Регулировка тепловых зазоров: а)-с нижним расположением распределительного вала; б)-с верхним расположением вала

Характерными работами при текущем ремонте КШМ и ГРМ являются:

- замена поршневых колец, поршней и поршневых пальцев (с разверткой отверстий в бобышках);

- замена тонкостенных вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров;

- замена прокладки блока;

- устранение трещин и пробоин;

- притирка и шлифовка клапанов и клапанных гнезд;

- промывка масляной системы ДВС;

- замена редукционного клапана;

- другие работы.

После ремонта и сборки ДВС производят холодную и горячую его обкатку на стенде, подготавливая к эксплуатационным нагрузкам.

При восстановлении сопряжения при ТР пользуются ремонтными размерами. Величина нормируемого ремонтного размера устанавливается в зависимости от предельно допустимого значения по условию прочности детали, от величины и характера износа, а также от припуска на механическую обработку.

Поршни заменяют в случае, когда сильно изношена его верхняя канавка или юбка поршня имеет трещины и глубокие царапины. При замене поршней устанавливают поршни номинального или ремонтного размеров (с увеличением размера номинального диаметра на 0,5; 1,0; 1,5 мм).

Для замены поршня его следует извлечь из цилиндра в сборе с шатуном вверх. При этом следует обратить внимание на наличие меток на шатунных крышках. При отсутствии меток их необходимо нанести перед снятием крышек. Далее следует снять из цилиндра поршень в сборе с шатуном. При замене поршни подбираются по методу штучного подбора или по каждому цилиндру (гильзе) индивидуально по зазору, который определяется по усилию, необходимому для протягивания ленточного щупа с динамометром (рисунок 11).

Динамометром протягивают ленту-щуп, фиксируя усилие протягивания, которое должно быть в пределах 35…45 Н. Размеры ленты-щупа и усилие протягивания для разных моделей двигателей приведены в инструкции по эксплуатации и ремонту. Толщина ленты составляет 0,05…0,08 мм, ширина – 10…15 мм, длина – 200 мм. Если усилие протягивания отличается от рекомендуемого, то берут другой поршень той же размерной группы или, в виде исключения, соседней размерной группы и снова подбирают его по цилиндру.

В пределах номинального и каждого ремонтного размера гильз и поршней для различных двигателей может быть до шести размерных групп. Диаметры цилиндров в пределах каждой из них отличаются на 0,01 мм. Индекс размерной группы (А, АА, Б, ББ, В, ВВ для гильз и поршней номинального размера и Г, ГГ, Д, ДД, Е, ЕЕ для 1-го ремонтного размера и т. д.) обозначен на верхнем торце гильзы и на днище поршня. Для легковых автомобилей диаметры цилиндров разбиваются на 3…5 классов: А, В, С, D, Е или 1, 2, 3, 4, 5 с шагом 0,15; 0,25; 0,35 или 0,4 мм.

Масса каждого поршня и подобранного комплекта колец для данного ДВС не должна отличаться от установленного значения более чем на 4-8 г (в зависимости от марки ДВС). Поршневые пальцы при износе более 0,05 мм заменяют на пальцы номинального или ремонтного размера, которые подбирают по втулкам шатунов и отверстиям в бобышках поршня. Во втулках верхней головки шатуна поршневой палец должен входить под легким нажимом большого пальца руки.

При замене всей цилиндропоршневой группы, поршень, палец, поршневые кольца и гильза, поступающие в виде запасных частей комплектами, подбираются заранее. Поэтому при сборке проверяют маркировку деталей и проверяют лентой-щупом зазор между поршнем и гильзой. Правильно подобранный поршень должен под собственным весом медленно опускаться в гильзе. Поршневой палец должен плавно входить в отверстие втулки верхней головки шатуна под нажимом большого пальца руки. Шатун проверяют на параллельность осей головок и при деформации, превышающей допустимую, шатун правят. При сборке поршень помещают в ванну с моторным маслом, нагревают до температуры 60°С и с помощью оправки запрессовывают поршневой палец в отверстия бобышек поршня и верхней головки шатуна. После этого в канавки бобышек вставляют стопорные кольца. Если посадки пальца в головку шатуна более плотная, чем в поршне, то перед сборкой нагревают шатун.

1 – динамометр; 2 – лента-щуп

Рисунок 11 – Измерение зазора между цилиндром и поршнем

Максимально допустимое отклонение цилиндра от правильной геометрической формы, при которой целесообразна замена поршневых колец, составляет 0,13 мм. Поршневые кольца снимаются при помощи приспособления. Изношенные и потерявшие упругость поршневые кольца заменяются новыми, соответствующими размерами поршня и цилиндра.

Поршневые кольца проверяются по величине зазора между канавкой поршня и торцовой частью кольца, при недостаточной величине зазора кольцо подгоняется по цилиндру, подпиливая торец замка в стыке. Зазор между канавкой поршня и торцевой частью кольца определяется щупом, прокатывая кольцо по канавке поршня (рисунок 12), зазор по высоте между кольцом и канавкой поршня составляет: для компрессионных колец 0,03-0,08 мм, маслосъемных – 0,02-0,08 мм.

Рисунок 12 – Приспособления для снятия поршневых колец и проверка зазора поршневого кольца

При недостаточном зазоре между канавкой поршня и торцовой частью кольца ее пришлифовывают мелкозернистой наждачной шкуркой на поверочной плите. Компрессионные кольца устанавливают фаской вверх.

Максимально допустимое увеличение зазоров в процессе эксплуатации: в замке кольца – 3 мм; в канавке поршня по высоте – до 0,15 мм. Величина зазора в стыке кольца должна быть: 0,15…0,75 мм для компрессионных и 0,20…1,5 мм для маслосъемных колец.

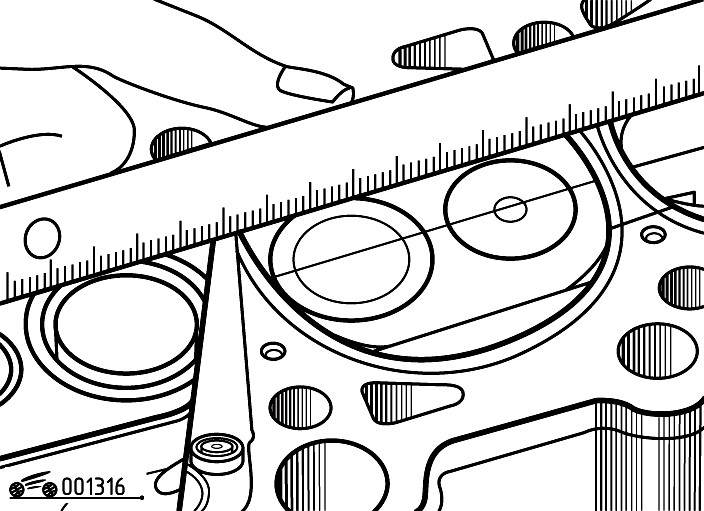

Неплоскостность разъема блока с головкой цилиндров проверяют при помощи набора щупов, линейки или поверочной плиты (рисунок 13). Линейку устанавливают по диагоналям плоскости разъема и посередине в продольном и поперечном направлениях. После этого при помощи подложенного под нее щупа определяют величину зазора между щупом и линейкой. Блок считается пригодным для дальнейшего применения, если величина зазоров не превышает 0,1 мм. Если величина зазора превышает 0,14 мм, то плоскость разъема необходимо прошлифовать для устранения ее неплоскостности. При зазоре более 0,14 мм блок цилиндров подлежит замене.

Рисунок 13 – Проверка плоскостности привалочной поверхности головки блока цилиндров

Замена вкладышей коленчатого вала проводится при стуке подшипников и падении давления в масляной магистрали ниже 0,05 МПа при частоте вращения холостого хода и исправно работающем масляном насосе и редукционных клапанах. При этом номинальный зазор между вкладышами и коренной шейкой не должен превышать 0,026…0,12 мм и между вкладышами и шатунной шейкой — 0,026…0,11 мм в зависимости от модели двигателя.

Зазор в подшипниках коленчатого вала определяют с помощью контрольных латунных или медных пластинок из фольги толщиной 0,025; 0,05; 0,075 мм, шириной 6…7 мм и длиной на 5 мм короче ширины вкладыша. Пластинку, смазанную маслом, укладывают между шейкой вала и вкладышем, затягивают болты крышки подшипника динамометрическим ключом с определенным для каждого двигателя моментом. Если при установке, например, пластинки толщиной 0,025 мм коленчатый вал вращается слишком легко, значит зазор больше 0,025 мм и, следовательно, следует заменить пластину на следующий размер, пока вал не будет вращаться с ощутимым усилием, что соответствует фактическому зазору между шейкой и вкладышем.

При проверке одного подшипника болты остальных должны быть ослаблены. Аналогично проверяются все подшипники. Вместо латунной или медной пластин может использоваться специальная калиброванная пластмассовая проволока. Ее небольшой отрезок, равный ширине вкладыша, кладут на шейку в осевом направлении и прижимают крышкой шатуна или коренного подшипника в зависимости от того, где измеряется зазор. Осторожно, чтобы проволока не сдвинулась, закрепляют крышку и зажимают ее с использованием сборочного момента затяжки. Проволока сплющивается. Затем снимают крышку и по измененной толщине проволоки оценивают зазор в сопряжении, сопоставляя толщину сплющенной проволоки со шкалой, нанесенной на продажной упаковке проволоки.

Поверхность шеек коленчатого вала не должна иметь задиров. При наличии задиров и износа заменяют или восстанавливают коленчатый вал. Перед сборкой вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Регулировка осевого люфта коленчатого вала у ряда двигателей производится подбором упорных шайб. Зазор между передним упорным торцом коленчатого вала и задней упорной шайбой должен быть в пределах 0,075…0,250 мм.

У двигателей ЯМЗ осевой зазор коленчатого вала регулируют в зависимости от длины задней коренной шейки путем установки полуколец. Осевой зазор в упорном подшипнике должен быть 0,08…0,23 мм.

В процессе эксплуатации вследствие износов осевой зазор увеличивается. При ТР его регулируют, устанавливая упорные шайбы или полукольца ремонтных размеров. Они по сравнению с номинальным размером имеют увеличенную (соответственно на 0,1; 0,2; 0,3 мм) толщину.

Основными неисправностями головок и блока являются трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины длиной не более 150 мм, расположенные на поверхности сопряжения головки цилиндров с блоком, заваривают. Перед сваркой в концах трещин головки, изготовленной из алюминиевого сплава, сверлят отверстия диаметром 4 мм и разделывают ее по всей длине на глубину 3 мм под углом 900. Затем головку нагревают в электропечи до 200°С и после зачистки шва металлической щеткой заваривают трещину ровным швом постоянным током обратной полярности используя специальные электроды.

При газовой сварке используют проволоку марки АЛ4 диаметром 6 мм, а в качестве флюса применяют АФ-4А. После заварки удаляют остатки флюса со шва и промывают его 10 %-ным раствором азотной кислоты, а потом горячей водой. Окончательно шов зачищают заподлицо с основным металлом шлифовальным кругом.

Трещины длиной до 150 мм, расположенные на поверхности рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течение 48 ч при 18…20°С.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием. После обработки головки проверяют на контрольной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При износе отверстий в направляющих втулках клапанов их заменяют новыми. Отверстия новых втулок разворачивают до номинального или ремонтного размеров. Для выпрессовки и запрессовки направляющих используют оправку и гидравлический пресс.

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью специальных устройств, позволяющих выполнять рабочему органу возвратно-поступательные и вращательные движения, электрической или пневматической дрелью, на шпинделе которой установлена присоска. Для притирки клапанов применяют пасту ГОИ или притирочную пасту (15 г микропорошка белого электрокорунда М20 или М12, 15 г карбида бора М40 и моторное масло). Притертые клапан и седло должны иметь по всей длине окружности фаски ровную матовую полоску не менее 1,5 мм.

Качество притирки проверяют избыточным давлением воздуха 0,15…0,20 МПа, создаваемым над клапаном. Оно не должно заметно снижаться в течение 1 мин. Седла клапанов зенкуют, если восстановить фаски седел притиркой не удается. После зенкования рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол, а затем притирают клапаны. Для восстановления седел также могут использоваться специальные приспособления с набором фрез для формирования рабочей и вспомогательных фасок, имеющих различные углы наклона. При наличии на фаске раковин и при ослаблении посадки седла в гнезде головки блока его выпрессовывают с помощью съемника. Отверстие растачивают под седло ремонтного размера. Изготовленные из высокопрочного чугуна седла ремонтного размера запрессовывают с помощью специальной оправки в предварительно нагретую головку блока, а затем зенкерованием формируют фаску седла.

Характерными неисправностями клапанов являются износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под ремонтный размер на бесцентрово-шлифовальном станке. Изношенный торец стержня клапана шлифуют на заточном станке.

Направляющие втулки клапанов изнашиваются по внутренней поверхности. При достижении зазора между стержнем клапана и направляющей втулкой более 0,15…0,20 мм проводят ее восстановление. Если для ремонта двигателя предусмотрен выпуск клапанов ремонтных размеров, то втулку разворачивают под новый ремонтный размер. В противном случае — втулку заменяют.

Изношенные бронзовые втулки в коромыслах заменяют новыми и растачивают до номинального или ремонтного размера. На специализированных участках осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры. После шлифования шейки полируют абразивной лентой. Изношенные кулачки распределительного вала шлифуют на копировальношлифовальном станке.