Содержание страницы

Современные требования к точности, стабильности формы и надёжности деталей машин и конструкций ставят перед инженерами и технологами задачу контроля внутренних напряжений, возникающих при различных этапах обработки. Особое внимание уделяется начальным и остаточным напряжениям, которые формируются под действием пластических деформаций, температурных градиентов и механических воздействий. Несмотря на то что они не проявляются явно во время обработки, после раскрепления детали эти напряжения могут вызвать значительные изгибные и продольные деформации, негативно влияя на качество и эксплуатационные характеристики изделия.

Понимание природы этих напряжений, их перераспределения и перехода в остаточные формы позволяет не только диагностировать потенциальные проблемы, но и формировать условия бездеформационной обработки, минимизирующие риск нарушения геометрии детали.

Проблема остаточных напряжений привлекла внимание исследователей ещё в XIX веке. Одними из первых системно описали их влияние в своих работах немецкий инженер Карл Кульман и русский учёный Дмитрий Журавский. С развитием машиностроения и появлением термообработки интерес к внутренним напряжениям усилился. Уже в XX веке учёные, такие как А. И. Лурье и С. С. Гольдштейн, подробно исследовали влияние остаточных напряжений на прочность и долговечность конструкций.

Практическое значение теории значительно возросло с внедрением высокоточных станков, авиационных материалов и композитных структур, где любая деформация может критично повлиять на работоспособность. В конце XX века были разработаны методы численного моделирования напряжённого состояния, а также методы неразрушающего контроля остаточных напряжений, включая рентгеноструктурный и магнитный анализ.

Технологические остаточные искривления (коробление) элементов проявляются в виде отклонений осевой линии от прямолинейной формы, а также могут выражаться в виде скручивания, сжатия или растяжения, то есть представляют собой пространственные отклонения от проектной геометрии. Во многих производственных ситуациях именно остаточные изгибные деформации оказывают значительное влияние на точность готовых изделий.

Одна из ключевых причин формирования остаточных искривлений связана с несимметричным распределением начальных напряжений по отношению к продольной оси элемента. Это состояние может изменяться вследствие механических воздействий при установке или в процессе обработки детали технологической оснасткой.

Причинами неравномерного напряженного состояния, влияющего на изгиб, выступают:

- дисбаланс начальных напряжений по отношению к осевой линии из-за неоднородности эпюры напряжений;

- модификация упругонапряженного состояния детали, происходящая как до начала обработки в результате зажима, так и в её процессе под действием сил, передаваемых технологической оснасткой.

Асимметрия в распределении напряжений может быть обусловлена как съёмом материала, так и воздействиями, не связанными с его удалением:

- обработка, сопровождающаяся удалением неодинакового количества материала по периметру поперечного сечения, например, фрезерование шпоночных пазов, плоских поверхностей (лысок) и тому подобное;

- воздействия, не предполагающие снятие материала, например, сварочные швы, наклёпы, нанесение покрытий, обладающих разной толщиной по периметру сечения.

Наглядным примером служит ситуация, при которой гибкая заготовка, не имеющая до обработки остаточных искривлений, укладывается горизонтально в муфельную печь. Под действием собственного веса в ней формируется изгиб, вызывающий внутренние упругие напряжения.

Когда деталь находится в подобном упругонапряженном состоянии и подвергается термической обработке (например, закалке), в материале начинают происходить структурные изменения, приводящие к перераспределению внутренних напряжений и снижению изгибающего момента. После завершения процесса упругий изгиб не компенсируется полностью, и элемент приобретает постоянную форму с остаточным прогибом.

Важно подчеркнуть, что доминирующей причиной остаточных деформаций в большинстве случаев выступает начальное напряженное состояние, формирующееся вследствие асимметрии. Однако и второй механизм — изменение напряженного состояния за счёт технологического воздействия — также может оказывать существенное влияние. Совокупность этих двух факторов значительно затрудняет точный прогноз геометрических искажений изделия.

1. Механизм образования технологических остаточных деформаций при обработке деталей

На протяжении длительного периода было принято считать, что остаточные деформации формируются под влиянием остаточных напряжений. Однако это представление не совсем верно. Остаточные напряжения всегда уравновешены внутри поперечного сечения и не способны самостоятельно вызвать изменения формы, если не произошло нарушения равновесия — например, вследствие релаксации или дефектов материала. Соответственно, причиной деформации выступают только напряжения, не находящиеся в равновесии.

Такие напряжения, называемые начальными, представляют собой внутренние усилия, возникающие в детали в завершении технологического воздействия, но до проявления геометрических изменений.

К ним относятся:

- напряжения, не находящиеся в равновесии, появляющиеся в результате неравномерной деформации, вызванной локальными изменениями структуры и температуры материала;

- внутренние усилия, возникающие из предшествующих обработок, чьи остаточные напряжения претерпели неодинаковые трансформации в текущем процессе;

- начальные напряжения, образованные в результате нарушения равновесия унаследованных остаточных напряжений в связи с релаксационными эффектами.

Практически любая обработка сопровождается возникновением первоначальной деформации ε0, которая локализуется в поверхностной зоне, создавая напряжённое состояние, выражаемое через начальные напряжения σн. Их связь формализуется следующим образом:

![]() (1)

(1)

Способ обработки и её параметры определяют распределение этих напряжений и их знак по сечению заготовки.

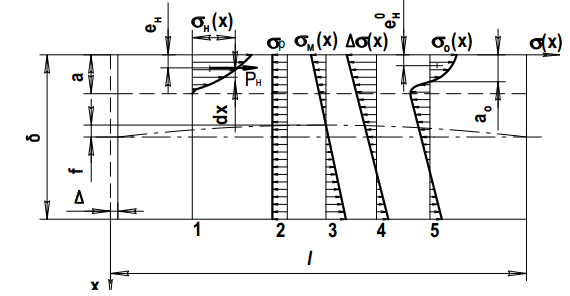

Начальные напряжения (см. рис. 1), формирующиеся в ходе механической или термической обработки, создают внутренние моменты и силы, аналогичные действиям внешних нагрузок. При этом их влияние ограничивается условиями закрепления заготовки. Сила и момент, формируемые этими напряжениями, определяются интегральными параметрами эпюры напряжённого состояния — Рн и ен.

Интегральная характеристика Рн представляет собой вектор, направленный в центр тяжести эпюры и равный её площади:

(2)

(2)

где а — глубина проникновения напряжений; σн(х) — функция распределения напряжений по толщине; х — координата вдоль сечения детали.

Рис. 1. Принципиальная схема образования остаточных напряжений и деформаций при односторонней обработке детали: 1 – начальные напряжения; 2, 3 – компоненты, релаксирующие за счёт продольной и изгибной деформации; 4 – суммарная релаксация напряжений; 5 – остаточные напряжения, зафиксированные после завершения обработки

Показатель Рн отражает уровень и глубину распространения начальных напряжений в поперечном сечении детали, однако не раскрывает сложный характер их распределения. Расстояние от поверхности детали до центра тяжести эпюры eн определяет изгибающий момент, возникающий от действия начальных напряжений.

После раскрепления детали, то есть после устранения всех внешних закреплений и нагрузок, начинается процесс разгрузки. При этом внутренние силы и моменты, обусловленные осевыми начальными напряжениями, вызывают изгибную f и продольную σ-деформации. Воздействие неравномерных тангенциальных и радиальных напряжений приводит к закручиванию и искажению формы поперечных сечений. Эти деформации сопровождаются перераспределением начальных напряжений по сечению детали. В результате уравновешивания начальных напряжений формируются остаточные напряжения, для которых главный вектор и главный момент в сечении равны нулю.

Связь между начальными и остаточными напряжениями описывается выражением:

![]() (3)

(3)

где σоо(x) и σно(x) — соответственно осевые остаточные и начальные напряжения; σмо(x) и σро — компоненты начальных напряжений, релаксирующие в результате изгибной и продольной деформации.

Из выражения (3) и схемы на рис. 19 следует, что формирование технологических остаточных напряжений и деформаций представляет собой единый процесс, основанный на развитии и перераспределении начальных напряжений.

Процесс образования остаточных деформаций включает два этапа:

Возникновение деформаций после обработки и раскрепления детали, либо в процессе обработки при недостаточной жёсткости закрепления;

Возникновение деформаций в условиях хранения, транспортировки и эксплуатации — в рамках деформационного изнашивания.

Эти этапы существенно различаются по уровню остаточных деформаций.

При механической обработке процесс можно описать следующим образом:

Вместе с технологическим припуском удаляется часть остаточных напряжений, сформированных предыдущими технологическими воздействиями. Однако новая обработка приводит к возникновению дополнительных начальных напряжений в поверхностном слое, нарушая баланс напряжённо-деформированного состояния. После окончания обработки и снятия закреплений возникают изгибные деформации под действием неуравновешенных напряжений.

2. Условия бездеформационной механической обработки

Исследования закономерностей образования остаточных изгибных деформаций при механической обработке позволили определить условия для бездеформационной обработки.

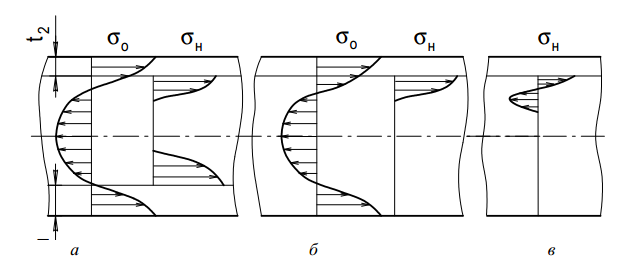

При двусторонней обработке важно, чтобы в каждом сечении суммарный изгибающий момент от удаляемых остаточных напряжений σо и вносимых начальных напряжений σн с одной стороны был равен аналогичному моменту с противоположной стороны (рис. 2,а).

Рис. 2. Схемы изменения напряжённого состояния в детали, удовлетворяющего условиям бездеформационной обработки: а — при двусторонней обработке; б — при односторонней обработке; в — при отсутствии наследственных остаточных напряжений

- При односторонней обработке необходимо равенство изгибающих моментов от удаляемых остаточных напряжений σо и новых начальных напряжений σн (рис. 2,б).

- При отсутствии наследственных остаточных напряжений следует минимизировать интегральную характеристику Рн эпюры начальных напряжений sн (рис. 2,в).

Интересные факты:

-

Остаточные напряжения могут как снижать прочность детали, так и повышать её усталостную выносливость, если правильно их контролировать. Например, в авиастроении широко применяют поверхностное упрочнение (наклёп), создающее сжимающие остаточные напряжения, препятствующие распространению трещин.

-

При симметричной механической обработке (двустороннем фрезеровании, шлифовании) правильно подобранная последовательность съёма припуска может полностью компенсировать внутренние напряжения, обеспечив отсутствие деформаций даже у тонкостенных деталей.

-

Некоторые современные системы ЧПУ могут учитывать влияние остаточных напряжений в управляющих программах, автоматически оптимизируя порядок обработки поверхностей.

-

Один из эффективных способов выявления остаточных напряжений — испытания на резку: при разрезании детали происходит «разжатие» внутренних сил, и по степени её деформации можно судить о напряжённом состоянии.

Начальные и остаточные напряжения — неотъемлемая часть каждого технологического процесса, связанного с механической обработкой. Несмотря на их скрытый характер, именно они зачастую являются причиной деформаций, потери точности и выхода деталей из строя на этапе сборки или эксплуатации.

Понимание механизмов перераспределения напряжений, перехода начальных в остаточные, а также разработка условий бездеформационной обработки позволяют конструкторам и технологам контролировать напряжённое состояние детали ещё на этапе проектирования и обработки. Это особенно важно в условиях серийного и высокоточного производства, где малейшие отклонения могут повлиять на надёжность конечного изделия.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025