Разработка технологии механической обработки восстанавливаемых в ремонтном производстве деталей, включающей выбор способов, инструмента, режимов обработки и т. д., является сложной технологической задачей, от решения которой зависит качество восстановленных изделий. В свою очередь, качество механической обработки во многом зависит от важного свойства металлов – обрабатываемости. Под обрабатываемостью понимают технологическое свойство материала, определяющее его способность подвергаться резанию.

Механическую обработку при восстановлении деталей можно разделить на предварительную (перед напылением, наплавкой и др.), осуществляемую для получения ремонтной заготовки необходимого качества, и на окончательную (после напыления, наплавки и др.), которая проводится для изготовления из ремонтной заготовки изделия, соответствующего техническим требованиям.

Предварительная механическая обработка проводится для восстановления технологических баз, устранения следов износа, удаления дефектного слоя, придания изношенной детали правильной геометрической формы и, если это требуется, для развития поверхности исходной заготовки под напыление покрытий.

В процессе эксплуатации технологические базы деталей получают различного рода вмятины, сколы, установочные поверхности покрываются окисными пленками, которые не позволяют в дальнейшем использовать их в таком состоянии, следовательно, требуется их восстановление. Этой операции необходимо уделять особое внимание, так как точность и качество восстановленной детали во многом зависят от состояния технологических баз.

Технологическая база – это поверхности, линии, точки, принадлежащие детали, которые позволяют однозначно определить ее положение относительно выбранной системы координат, например относительно обрабатывающего инструмента. Технологические базы обрабатываются с высокой точностью (5…6 квалитет) и чистотой поверхности (Rа = 0,32 мкм).

На каждом предприятии существуют свои освоенные способы восстановления технологических баз, зависящие главным образом от наличия технологического оборудования и оснастки.

Установочные поверхности центровых отверстий восстанавливают на токарных, сверлильных, расточных и других станках. В крупносерийном ремонтном производстве для их восстановления используют фрезерно-центровальные станки, которые позволяют одновременно подрезать торцы детали и проводить сверление центровых отверстий.

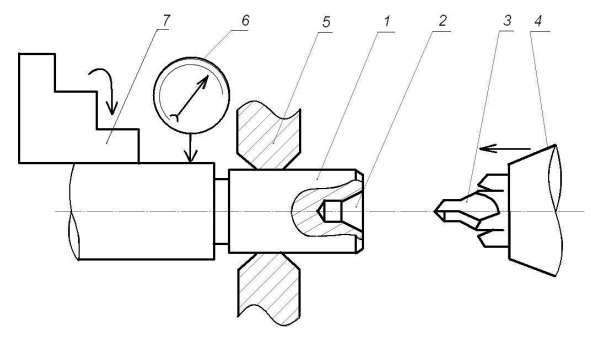

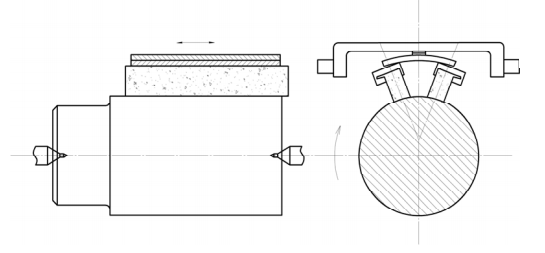

В мелкосерийном ремонтном производстве восстановление технологических баз (центровых отверстий) цилиндрических деталей преимущественно осуществляют на токарных станках за два установа. В этом случае исходную заготовку устанавливают и закрепляют по черновой технологической базе в трехкулачковом патроне и неподвижном люнете (рис. 1). После перезакрепления переход повторяют. В качестве черновой базы используют наружную менее изношенную поверхность. Причем черновую базу применяют только один раз и при последующей обработке ее заменяют обработанными поверхностями – чистовой технологической базой.

Рис. 1. Схема восстановления центрового отверстия вала: 1 – деталь; 2 – центровое отверстие; 3 – центровое сверло; 4 – цанговый патрон; 5 – кулачки люнета; 6 – индикатор часового типа; 7 – кулачки патрона токарного станка

Размеры центровых отверстий, которые используются в качестве технологических баз для основных операций, как правило, унифицированы. Их восстанавливают при помощи центровых сверл.

В зависимости от уровня повреждения центровые отверстия восстанавливают центровым сверлом того же размера, что и имеющиеся отверстия (если повреждения незначительные и надо только зачистить заусенцы и снять окисные пленки), или сверлом на один размер больше (если повреждения более значительные). Для того чтобы обеспечить высокую точность зацентровки (минимальное смещение

центрового отверстия относительно центра поперечного сечения заготовки), исходную заготовку выставляют относительно центрового сверла при помощи люнета и индикатора часового типа. Зацентровку производят с окружной скоростью детали V = 30…70 м/мин и продольной подачей центрового сверла S = 0,06…0,1 мм/об.

Предварительную механическую обработку с целью удаления следов износа и разупрочненного дефектного слоя, а также придания изношенной детали правильной геометрической формы производят шлифованием и точением.

Шлифование, как правило, применяют при повышенной твердости материала исходной заготовки. Точение используют в тех случаях, когда обработке подлежат материалы с твердостью ниже среднего значения (HRC 30) и припуск на обработку превышает 0,25 мм на сторону. Предварительная механическая обработка направлена на достижение удовлетворительного качества исходной заготовки при минимальных затратах на обработку. Поэтому её желательно проводить за один проход. Припуск на предварительную обработку зависит от высоты микронеровностей поверхности исходной заготовки, толщины дефектного слоя, значений погрешности формы и пространственных отклонений заготовки, суммарной погрешности при выполнении операций механической обработки.

Припуск – это слой материала, удаляемый с поверхности заготовки с целью достижения заданных свойств обрабатываемой поверхности.

Величина припуска обычно дается «на сторону», т. е. указывается толщина слоя, снимаемого на данной поверхности. Иногда для цилиндрических деталей припуск дается «на диаметр», т. е. указывается двойная толщина снимаемого слоя, что должно быть оговорено в технических условиях на механическую обработку.

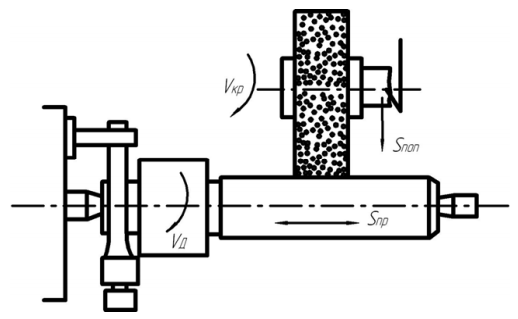

Чаще всего предварительная механическая обработка проводится более производительным способом – шлифованием (рис. 2). Качество и производительность шлифования в основном зависят от правильного выбора характеристик абразивного инструмента и режимов обработки.

В большинстве случаев при шлифовании деталей применяют электрокорундовые абразивные круги с определенным содержанием связующих компонентов. Нормальный электрокорунд марок 13А, 14А, 15А с керамической связкой используют главным образом для шлифования незакаленных сталей, а белый электрокорунд марок 22А, 23А, 24А – для закаленных углеродистых и легированных сталей.

Рис. 2.Схема круглого шлифования цилиндрической поверхности

Абразивные круги обладают способностью частично или полностью самозатачиваться. Процесс самозатачивания заключается в выкрашивании изношенных абразивных зерен и обнажении следующего ряда новых зерен абразива.

Абразивные круги в силу особенностей своего строения легко могут быть пропитаны жидкостью, которая проникает в поры под действием капиллярных сил. После сушки кругов смазочно-активные компоненты, входящие в жидкость, в результате действия адгезионных сил надежно удерживаются в порах, превращая круги в самосмазывающиеся инструменты.

При шлифовании деталей пропитанными кругами происходят физико-механические взаимодействия между активными компонентами вещества пропитки и обрабатываемым металлом, которые приводят к созданию на режущих зернах пассивирующих пленок и способствуют уменьшению трения в зоне обработки.

Твердость шлифовального круга во многом определяет качество обработанных поверхностей. Следует понимать, что твердость шлифовального круга характеризует не твердость абразивных зерен, а прочность связки. Если твердость шлифовального круга больше твердости обрабатываемого материала, то шлифовальный круг засаливается. Поэтому твердость круга, определяемая как сопротивление связки выкрашиванию зерен абразива под действием сил резания, должна назначаться в зависимости от твердости обрабатываемого материала. Для шлифования применяются абразивные инструменты различной степени твердости (табл. 1).

Таблица 1. Твердость абразивного инструмента

| № п/п | Степень твердости | Обозначение |

| 1 | Весьма мягкая | ВМ1, ВМ2 |

| 2 | Мягкая | М1, М2 |

| 3 | Среднемягкая | СМ1, СМ2 |

| 4 | Средняя | С1, С2 |

| 5 | Среднетвердая | СТ1, СТ2, СТ3 |

| 6 | Твердая | Т1, Т2 |

| 7 | Весьма твердая | ВТ1, ВТ2 |

| 8 | Чрезвычайно твердая | ЧТ1, ЧТ2 |

Зернистость абразивного круга выбирают в зависимости от свойств обрабатываемого материала и технических требований к параметрам (точности и шероховатости) поверхности. При обработке вязких материалов применяют круги с более крупным зерном, чем при обработке твердых и хрупких материалов. Это делается во избежание процесса засаливания абразивных кругов.

При шлифовании крупнозернистыми кругами достигается высокая производительность, но при этом формируется достаточно большая по высоте шероховатость поверхности. Для уменьшения высоты микронеровностей требуется обработка мелкозернистыми кругами.

Основными факторами, влияющими на выбор режимов обработки, являются материал, форма и размеры обрабатываемой заготовки, жесткость технологической системы, материал режущей части инструмента, точность установки и надежность закрепления заготовки на станке, а также мощность станка.

Развитие поверхности исходной заготовки под напыление, т. е. увеличение высоты микронеровностей, проводят шлифованием крупнозернистыми кругами (с зернистостью 60…100). В результате получают поверхность с шероховатостью Rа = 25…100 мкм. Шлифование выполняют с окружной скоростью круга Vк = 20…30 м/с, скоростью вращения детали Vд = 0,2…0,3 м/с и продольной подачей, которая назначается в долях ширины B шлифовального круга, S = 0,5…0,7 B мм/об (табл. 2). При этом расход смазочно-охлаждающей жидкости (СОЖ) должен составлять не менее 0,3 л/мин.

Таблица 2. Продольные подачи круга на один оборот детали в долях ширины круга

| Обрабатываемый материал | Диаметр обрабатываемой детали, мм | Продольная подача в долях ширины круга |

| Чугун | до 20 | 0,3…0,5 |

| Сталь незакаленная | свыше 20

до 20 |

0,85

0,3…0,5 |

| Сталь закаленная | свыше 20

до 20 |

0,75

0,03…0,5 |

Следует отметить, что СОЖ облегчают процесс стружкообразования, снижают температуру в зоне обработки, уменьшают трение и интенсивность пластической деформации обрабатываемого материала, что способствует получению менее шероховатой поверхности.

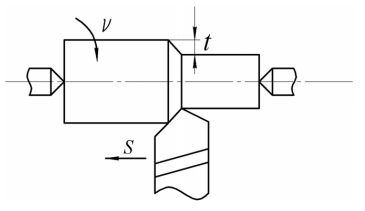

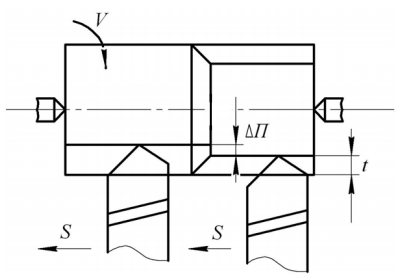

Предварительную механическую обработку исходной заготовки с пониженной твердостью предпочтительнее проводить точением проходными резцами из быстрорежущей стали Р9, Р18, Р6М5, Р6М5К5 или резцами с твердо-сплавными пластинами Т15К6, Т5К10, ВК6, ВК8 (рис. 3). С повышением твердости материала заготовки стойкость резцов, оснащенных пластинами твердого сплава, значительно снижается.

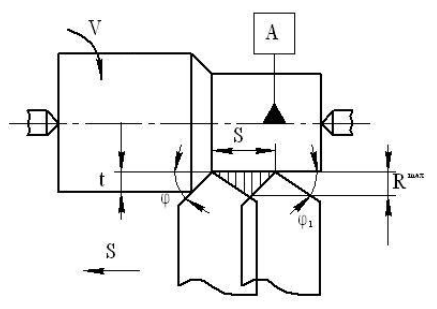

Рис. 3. Схема токарной обработки цилиндрической детали

С целью повышения производительности обработки достаточно часто назначают скоростное (V = 125 м/мин, S = 0,3 мм/об) или силовое (V = 60 м/мин, S = 1,0 мм/об) точение. Преимущество на стороне скоростного точения, так как заготовки, обработанные этим способом, имеют значительно большую усталостную прочность, чем заготовки после силового резания.

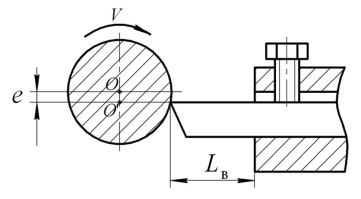

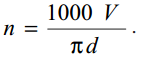

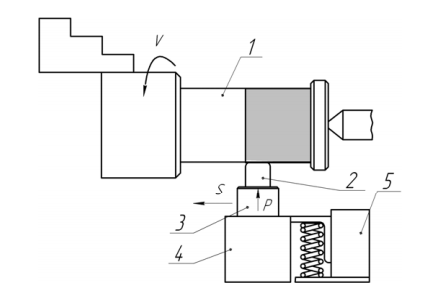

Поверхность под напыление можно развить путем нарезания «рваной» резьбы точением, используя V-образный резец с твердым сплавом Т15К6 или ВК6. Резьбу нарезают без охлаждения при скорости резания V = 8…10 м/мин за один проход резца на глубину t = 0,6…0,8 мм. Шаг резьбы для материалов средней твердости должен составлять 0,9…1,3 мм, а для вязких и мягких материалов – 1,1…1,3 мм. Для того чтобы не происходило снижение усталостной прочности детали, рекомендуется резьбу на галтелях заготовки не нарезать. Для выхода резца при нарезании резьбы и для устранения выкрашивания покрытия у торца заготовки обычно делают кольцевые канавки, глубина которых должна быть на 0,2…0,3 мм больше глубины резьбы. В ряде случаев кольцевые канавки заменяют буртиками шириной 1…2 мм, которые получают при проведении предварительного чернового точения. Особенностью нарезания «рваной» резьбы (рис. 4) является то, что вершину резца относительно оси вращения детали устанавливают с некоторым эксцентриситетом е, равным 3…6 мм, при этом обработку ведут с достаточно большим вылетом резца (Lв = 50 мм). Это создает благоприятные условия для возникновения в процессе обработки вибрации, приводящей, в свою очередь, к образованию «рваной» (с зазубринами и заусенцами) резьбы.

Рис. 4. Схема подготовки поверхности под напыление методом нарезания «рваной» резьбы

Ремонтная заготовка, полученная каким-либо из способов восстановления, практически всегда имеет припуск на последующую механическую обработку. Величина этого припуска должна быть достаточной для изготовления качественного изделия, удовлетворяющего установленным требованиям в отношении чистоты поверхности, точности размеров детали при наименьшем расходе материала и наименьшей себестоимости выполняемых технологических операций. Она зависит от ряда факторов, степень влияния которых различна. К числу основных факторов относят следующие: материал восстановленного поверхностного слоя, конфигурация и размеры заготовки, способ ее восстановления, технические условия в отношении механической обработки и требования в отношении показателей качества поверхности готовой детали.

При назначении припуска (особенно на заготовки сложной конфигурации с тонкими покрытиями) следует учитывать, что при нанесении материала на поверхность заготовок различными способами восстановления достаточно трудно получить равномерное по толщине покрытие. К тому же наплавленные детали, как правило, имеют характерную волнистую поверхность с достаточно твердой коркой. Механическая обработка по корке сильно увеличивает размерный износ режущего инструмента. Поэтому для снижения износа и обеспечения нормальной работы режущего инструмента необходимо, чтобы глубина резания была больше толщины корки наплавленного слоя. Исходя из этого требования, на механическую обработку по корке традиционно назначают припуск величиной 1,5…3 мм. Однако при наплавке (например, плазменным способом) тонких покрытий с относительно ровными поверхностями рекомендуется назначать припуск в пределах 0,7…1,5 мм.

Необходимо обратить внимание на тот факт, что чем выше требования, предъявляемые к детали, тем больше должна быть величина припуска. Если, например, по техническим условиям требуется, чтобы поверхность металла была чистой, без каких-либо расслоений, волосовин, черноты, раковин, то припуск необходимо увеличивать для удаления с поверхности металла всех этих дефектов. Также величину припуска требуется увеличивать из-за остаточных деформаций, которые возникают в результате проведения различных видов наплавки и термической обработки. При наличии большого припуска необходимые точность и шероховатость поверхности достигаются многопроходной механической обработкой, включающей в общем случае черновую, получистовую и чистовую обработку. Количество проходов назначают с учетом суммарной погрешности обработки и проявления технологической наследственности. При этом общий припуск перераспределяют между черновой и чистовой обработкой. Рекомендуется на черновую обработку оставлять до 60% суммарного припуска, а на чистовую – до 40%, или же предусматривают 45% на черновую обработку, 30% – на получистовую и 25% – на чистовую.

Черновая обработка позволяет устранить существенные погрешности формы и пространственные отклонения заготовки. Получистовая обработка обеспечивает изготовление детали с размерами в пределах заданных допусков. Чистовой обработкой получают необходимую шероховатость.

Окончательную механическую обработку ремонтных заготовок с металлопокрытиями следует осуществлять только после полной усадки покрытий. Например, обработку металлизационных покрытий рекомендуется проводить не ранее, чем через одни сутки после окончания процесса нанесения покрытий.

Исходя из требований, предъявляемых к чистоте поверхности и точности размеров детали, назначают тот или иной способ механической обработки ремонтной заготовки.

Механическая обработка ремонтных заготовок с наплавленными и напыленными слоями покрытий из износостойких материалов вызывает особую трудность. Такие ремонтные заготовки состоят из вязкой металлической основы и высокотвердых покрытий, обработка которых сопровождается достаточно сильным механическим и термическим воздействием на материал поверхностного слоя. Это воздействие изменяет ряд параметров, характеризующих качество покрытий (например, твердость, остаточные напряжения, структуру, удельный объем материала и др.). Образующиеся при этом большие остаточные на-пряжения растяжения инициируют процессы трещинообразования в поверхностном слое и снижают адгезионные свойства покрытий. Все это отрицательно сказывается на эксплуатационных свойствах (износостойкости, контактной жесткости, коррозионной стойкости и др.) и долговечности изделий. Поэтому технология механической обработки напыленных, наплавленных и гальванических покрытий существенно отличается от технологии обработки нормализованных металлов и сплавов.

Черновую токарную обработку твердого напыленного слоя (HRC > 42) проводят резцами с твердосплавными пластинами Т15К6, Т5К10 и ВК6, ВК8. Для точения по корке твердых наплавленных слоев рекомендуется применять резцы с пластинами ВК6 и ВК8, так как они лучше выдерживают неравномерные ударные нагрузки и обеспечивают наибольшую стойкость резцов. Однако при устойчивом черновом точении (без ударов) предпочтительнее применять резцы с металлокерамическими пластинами Т15К6 и ЦМ 332. Чистовую токарную обработку проводят резцами с пластинами из твердого сплава ВК6М (с мелкозернистой структурой), ВК6ОМ (с особо мелкозернистой структурой) и с пластинами из поликристаллических материалов, например эльбора-Р, гексанита-Р. Черновое точение выполняют на пониженных скоростях (меньше на 20…50% по сравнению со значениями скоростей, применяемых при обработке нормализованных сталей) при малой глубине резания и небольшой подаче.

Обязательным условием при черновой обработке напыленного или наплавленного слоя является применение резцов с отрицательными передними углами, обеспечивающими повышенную прочность рабочей части резца при точении по корке. Необходимо отметить, что применение резцов с отрицательными передними углами приемлемо только для обработки достаточно жестких деталей, так как отрицательный передний угол резца увеличивает упругие деформации элементов технологической системы и, как следствие, приводит к возникновению погрешности формы изделий. Для снижения упругих деформаций, особенно при обработке нежестких деталей, следует применять проходные резцы с главным углом в плане φ, равным 90°, так как в этом случае радиальная составляющая силы резания, вызывающая изгиб детали, имеет наименьшее значение.

Для определения режима токарной обработки сначала устанавливают глубину резания t, затем определяют допустимую подачу S, после чего рассчитывают скорость резания V. Глубиной резания t называется расстояние между обрабатываемой и обработанной поверхностью. Глубину резания t и продольную подачу S независимо от вида режущего инструмента стараются выбрать из условия обеспечения

максимальной производительности обработки. Очевидно, что экономически выгоднее работать с возможно меньшим числом проходов и наибольшей подачей. Поэтому стремятся припуск на черновую обработку снять за один проход с максимальной подачей. Однако для такого силового резания необходимы соответствующая мощность станка и жесткость технологической системы. Для установления возможности силового резания проводят предварительный расчет глубины резания t и подачи S по формулам

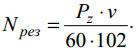

![]() (1)

(1)

![]() (2)

(2)

где с – коэффициент, зависящий от материала заготовки, для большинства сталей составляет 0,7; D – номинальный размер детали.

Глубина резания и подача определяют толщину (сечение) среза и, соответственно, силу резания Pz, необходимую для снятия припуска:

![]() (3)

(3)

Сила резания, в свою очередь, определяет мощность резания Nрез:

(4)

(4)

Рассчитанный таким образом режим резания корректируется по мощности станка. Чтобы на станке можно было производить резание (особенно силовое), мощность Nрез, затрачиваемая на резание, не должна превышать мощности станка N.

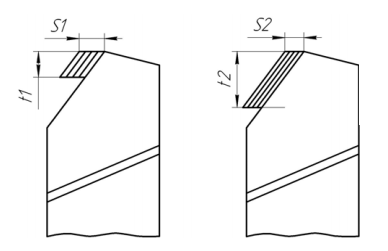

Увеличение глубины резания и подачи приводит к увеличению толщины среза (рис. 5) и, соответственно, силы резания. Из формулы (3) видно, что влияние глубины резания на силу резания больше, чем влияние подачи. При увеличении глубины резания в 2 раза сила резания возрастает вдвое, а при увеличении подачи в 2 раза сила резания возрастает только в 1,68 раза. Это обстоятельство является предпосылкой для повышения производительности обработки за счет увеличения подачи при сохранении неизменной эффективной мощности резания:

![]() (5)

(5)

При черновой обработке подачу выбирают по соответствующим нормативам. При этом учитывается, что увеличение подачи приводит к увеличению высоты микронеровностей обрабатываемой поверхности.

Рис. 5. Влияние глубины резания t и подачи S на толщину среза при токарной обработке

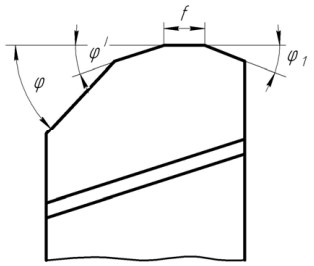

Микропрофиль обработанной поверхности представляет собой след режущих кромок инструмента. При обработке проходным резцом теоретическая высота неровностей определяется в виде гребешка (рис. 6), образованного двумя соседними следами инструмента, переместившегося за один оборот заготовки на величину подачи S. Высоту неровностей помимо подачи во многом определяет геометрия резца – главный φ и вспомогательный φ1 углы в плане. Очевидно, что высота неровностей будет снижаться с уменьшением подачи, главного и вспомогательного углов в плане. Поэтому для черновой обработки выбирают возможно большую подачу, для чистовой – возможную, исходя из требований к чистоте поверхности изделия.

Рис. 6. Схема образования шероховатости при токарной обработке

Следует отметить существующие закономерности изменения технологических параметров режима механической обработки при достижении необходимых точностных показателей деталей. Так, от черновой к чистовой обработке скорость резания должна возрастать, а подача и глубина резания – уменьшаться. Например, при черновой обработке точением напыленного материала подачу S назначают свыше 1,0 мм/об (при V = 20…30 м/мин, t = 2,0…3,5 мм), а при получистовой обработке – 0,25 мм/об (при V = 30…50 м/мин, t = 0,5…2,0 мм), при чистовой обработке – 0,1 мм/об (при V = 50…80 м/мин, t = 0,1…0,8 мм), при тонком точении – 0,04 мм/об (при V = 100…180 м/мин, t = 0,05…0,1 мм).

Глубина резания при условии S < t практически не оказывает влияние на изменение высоты микронеровностей обработанной поверхности. Однако увеличение вязкости обрабатываемого материала приводит к увеличению высоты микронеровностей.

Необходимо отметить, что действительный микропрофиль обработанной поверхности отличается от теоретического тем, что он более шероховат и имеет большую высоту неровностей. Это во многом обусловлено упругим восстановлением материала, происходящим после снятия нагрузки со стороны резца.

Повысить производительность токарной обработки при обеспечении необходимой чистоты обработанной поверхности можно за счет применения специальных резцов для больших подач (проведения силового резания), например резца В.А. Колесова. Особенностью этого резца является наличие двух переходных кромок между главной и вспомогательной режущими кромками (рис. 7).

Рис. 7. Схема резца В.А. Колесова для силового резания

Такая конструкция резца позволяет увеличить подачу в 2 раза при неизменной шероховатости. В настоящее время широкое применение нашли подобные (с одной промежуточной кромкой) «зачистные» пластины Т-МАХ для точения при больших подачах, выпускаемые фирмой «Сандвик».

Необходимо отметить, что с увеличением толщины среза стойкость режущего инструмента снижается. Стойкость – это продолжительность работы инструмента до допустимой величины износа его режущей кромки, не приводящей к браку деталей.

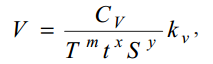

Скорость резания при токарной обработке определяется в зависимости от стойкости инструмента, глубины резания, подачи и свойств обрабатываемого материала по формуле

где Т – стойкость инструмента, зависящая от мощности резания и жесткости технологической системы; CV, m, x, y – коэффициенты регрессии, зависящие от свойств обрабатываемого материала; kV – поправочный коэффициент, учитывающий измененные условия обработки, состояние поверхности заготовки и режущей части инструмента.

По скорости резания рассчитывают частоту вращения заготовки

По паспортным данным станка определяют ближайшее меньшее значение имеющихся чисел оборотов, которое назначают для обработки.

Черновое точение позволяет обеспечить точность обработки детали по 14 квалитету, при этом достигается шероховатость Rа = 6,3…50 мкм.

Получистовоеточениедаетвозможностьполучитьточностьобработкив диапазоне от 11 до 13 квалитета и чистоту поверхности Rа = 1,6…25 мкм. Чистовое точение позволяет получить точность размеров детали по 8…10 квалитету и шероховатость Rа = 0,4…6,3 мкм. При высоких требованиях к точности и чистоте поверхности детали проводят тонкое точение, которое обеспечивает точность обработки по 7…8 квалитету и шероховатость Rа в пределах 0,32…1,25 мкм. Прецизионные детали с высокой твердостью (HRC > 48) можно доводить до высокой точности размеров (5…6 квалитет) и чистоты поверхности (Rа = 0,16…0,32 мкм) также тонким точением, которое проводят с высокими скоростями V = 300…400 м/мин при малой глубине резания (t = 0,05…0,2 мм) резцами с пластинками ВК6М, ВК6ОМ, эльбор-Р, гексанит-Р. Однако лучше в качестве финишной обработки после получистового точения применять чистовое шлифование. Оно позволяет получить более высокую точность изделий с малой шероховатостью поверхности.

Для достижения заданной точности разработаны разнообразные технологические методы и средства управления точностью, которые широко используются на практике. При этом наибольшей эффективностью в условиях ремонтного производства обладает метод пробных проходов и промеров.

Сущность метода заключается в получении заданной точности обработки на коротком участке детали путем последовательного проведения пробных проходов и промеров (рис. 8).

Рис. 8. Схема получения заданной точности детали методом пробных проходов и промеров

Более подробно процесс настройки положения резца относительно обрабатываемой заготовки, позволяющего получить необходимую точность, можно описать следующим образом.

Коснувшись вершиной резца вращающейся заготовки, установленной в центрах токарного станка, отводят инструмент (вправо от места касания) за торец заготовки. При помощи нониуса поперечного перемещения суппорта устанавливают глубину резания, включают продольную подачу резца и обрабатывают короткий участок детали. Очевидно, что в результате упругих деформаций системы ДИСП диаметр обработанного участка будет несколько отличаться от номинального размера. После остановки станка при помощи измерительных средств делается пробный замер полученного размера, определяется величина его отклонения от номинального значения и вносится поправка в относительное положение инструмента и детали. После чего делается второй проход, вновь промеряется полученный размер и определяется степень приближения размера заготовки к размеру годной детали. При необходимости вносится новая поправка в положение инструмента, и так процедура обработки и измерения продолжается до тех пор, пока не установится правильное положение инструмента относительно детали, при котором обеспечивается требуемый размер детали. После этого производится обработка по всей поверхности детали. При обработке следующей заготовки вся процедура настройки инструмента повторяется снова.

Метод пробных проходов и промеров имеет следующие достоинства:

- при высокой квалификации рабочего можно получить высокую точность на неточном оборудовании;

- при обработке метод позволяет исключить появление брака из-за износа режущего инструмента;

- при неточной заготовке метод позволяет правильно распределить припуск на обработку и тем самым не допустить появление брака;

- метод освобождает от необходимости изготовления и применения сложных приспособлений типа копиров, кондукторов, поворотных и делительных головок.

Безусловным достоинством метода в условиях ремонтного производства является возможность «спасения»

брака заготовки, полученного, например, при восстановлении электрошлаковой наплавкой. В этом случае неполноценную (неточную) заготовку размечают специальными инструментами (чертилкой, штангенрейсмусом и др.), нанося на ее поверхности тонкие линии, которые показывают контур будущей детали (рис. 9). При последующей механической обработке рабочий стремится совместить траекторию перемещения режущего лезвия инструмента с линией разметки заготовки, обеспечивая этим получение

Рис. 9. Схема получения изделия заданной точности из бракованной заготовки методом пробных проходов и промеров

требуемых формы и размеров обрабатываемой заготовки. Таким образом удается «выкроить» контур обрабатываемой детали и получить годное изделие.

Вместе с тем метод пробных проходов и промеров имеет ряд серьезных недостатков:

- технологические возможности метода в обеспечении точности обработки ограничиваются минимальной толщиной снимаемого слоя. Рабочий не может внести в размер детали поправку меньше минимальной толщины стружки, в противном случае не будут созданы условия для нормального процесса резания и получится «драная» поверхность;

- применение метода приводит к появлению брака за счет утомления рабочего, от внимания которого в значительной мере зависит точность обработки;

- применение метода связано с низкой производительностью обработки из-за больших затрат времени на пробные проходы и промеры. В результате увеличивается себестоимость продукции;

- метод требует высокой квалификации рабочего.

Перечисленные недостатки ограничивают технологические возможности метода и область его применения.

Шлифование наплавленных и напыленных деталей также необходимо проводить на оптимальных режимах (заниженных по сравнению с режимами, применяемыми при обработке нормализованных сталей), исключающих чрезмерный нагрев поверхностного слоя и образование прижогов.

Стойкость абразивных кругов и качество поверхности при шлифовании можно повысить путем снижения удельных нагрузок и температуры в зоне обработки. Для этого назначают щадящие режимы обработки и используют прерывистые абразивные круги, имеющие на рабочей поверхности ряд чередующихся выступов и впадин. Прерывистые абразивные круги можно изготовить из стандартных кругов путем прорезания пазов кругами с более высокой твердостью. При этом длина нарезаемых пазов должна быть примерно в 3 раза меньше длины выступов.

В большинстве случаев напыленные поверхности рекомендуется шлифовать мягкими, среднемягкими и среднетвердыми электрокорундовыми кругами на керамической связке с зернистостью 32…50 или мягкими монокорундовыми кругами.

Для обработки ремонтных заготовок, у которых толщина наплавленного слоя достигает 10 мм, эффективно высокоскоростное (Vк = 60 м/с) обдирочное шлифование, позволяющее обеспечить большую скорость съема металла при минимальном износе круга. Для обдирочного шлифования используют крупнозернистые электрокорундовые круги на бакелитовой связке.

Шлифование хромированных деталей (например, поршневых пальцев) абразивными кругами является практически единственным способом их механической обработки. При этом припуск на обработку назначают в пределах 15…30% толщины хромового слоя, в качестве обрабатывающего инструмента используют среднемягкие электрокорундовые круги на керамической связке с зернистостью 20…40.

Детали, восстановленные железнением и имеющие по сравнению с хромированными деталями большую толщину покрытия и меньшую поверхностную твердость, могут обрабатываться как шлифованием, так и точением. Скорость резания при черновом точении таких деталей назначают на 10…15% меньше по сравнению со скоростью резания, применяемой при обработке нормализованной стали.

Шлифование наружных цилиндрических поверхностей производят на круглошлифовальных станках (см. рис. 11) методом продольного шлифования, для которого характерно равномерное изнашивание круга в процессе работы, минимальное тепловыделение и высокое качество поверхности.

Посадочные поверхности детали, как правило, обрабатывают дважды – черновым и чистовым продольным шлифованием.

Черновое шлифование позволяет получить точность размера по 8…9 квалитету, при этом достигается шероховатость Ra в диапазоне 0,4…6,3 мкм. Чистовое шлифование дает возможность получить точность обработки в диапазоне от 6 до 7 квалитета и чистоту поверхности Rа = 0,3…3,2 мкм. И наконец, при необходимости тонким шлифованием можно достичь точности обработки по 5 квалитету, получая при этом шероховатость Ra в диапазоне 0,025…0,16 мкм. Тонкое шлифование алмазными кругами осуществляют при особо малой глубине резания t = 0,03…0,05 мм.

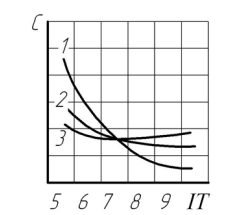

При назначении операций шлифования и точения необходимо учитывать их себестоимость в зависимости от требуемой точности изделий (рис. 10). Кроме того, обработка шлифованием и точением покрытий имеет свои технологические особенности, которые должны приниматься во внимание при достижении эксплуатационных свойств восстанавливаемых деталей. Так, эти виды обработки уменьшают пористость покрытий. Снижение пористости происходит вследствие забивания пор мелкой стружкой, частицами абразива и их завальцовывания под воздействием пластической деформации.

Рис. 10. График затрат на обработку в зависимости от требуемой точности деталей: 1 – точение; 2 – чистовое шлифование; 3 – тонкое шлифование

При этом интенсивность снижения пористости возрастает по мере затупления инструмента. После шлифования и точения объем впитываемого масла порами снижается практически в 2 раза. Покрытие с пористостью, равной 14,8% от объема осажденного металла, после шлифования имеет пористость 6,4%, а после точения – 10,7%.

Уменьшение пористости и, следовательно, износостойкости не всегда допустимо, особенно в ответственных узлах, требующих повышенной надежности. Поэтому механическую обработку поверхностей трения, где требуется получить износостойкое пористое покрытие, проводят на пониженных режимах, не вызывающих пластическую деформацию поверхностного слоя. Токарная обработка таких поверхностей ведется с подачей S ниже 0,1 мм/об, скоростью резания V в интервале 50…100 м/мин и глубиной резания t не выше 0,2 мм. Наоборот, токарную обработку посадочных поверхностей, где требуется получить малопористое покрытие, проводят на жестких режимах с повышенными подачами (S = 0,2…0,3 мм/об), глубиной резания (t = 0,2…0,8 мм) и пониженными скоростями резания (V = 25…30 м/мин).

Механической обработке посадочных поверхностей детали должно уделяться особое внимание, так как от точности их обработки во многом зависит качество сборки объекта ремонта. Диаметральные размеры посадочных шеек изготовляют по 6…7 квалитету с шероховатостью поверхности Ra = 0,16…0,63 мкм, допуски на длину ступеней вала назначают в пределах 0,1…0,4 мм.

Допуск на погрешности формы посадочных поверхностей, т. е. на отклонение от круглости, цилиндричности, прямолинейности, назначают в долях допуска на диаметральный размер δ = β•Ti, где δ – допуск на погрешности формы; β – доля допуска на диаметральный размер; Ti – допуск на диаметральный размер. Для точных цилиндрических деталей доля допуска на диаметральный размер β в большинстве случаев составляет 0,3.

Допустимые радиальные биения посадочных поверхностей относительно технологической базы и соосность поверхностей не должны превышать 0,01…0,03 мм.

Механическую обработку тонких металлизационных покрытий проводят на пониженных режимах, не вызывающих значительную пластическую дефор мацию поверхностного слоя. В этом случае механическая обработка одновременно выступает в качестве контрольной операции. Если в процессе обработки не произошло разрушение и отслаивание покрытия, то прочность его сцепления с основным металлом считается удовлетворительной.

При шлифовании кроме абразивных используют алмазные круги, т. е. круги из синтетических сверхтвердых материалов (синтетический алмаз, эльбор, баразон). В основном они применяются для финишной обработки гальванических и металлизационных покрытий. Алмазные круги имеют стойкость, в десятки раз превышающую стойкость абразивных кругов, а это позволяет обеспечить большую производительность, высокую точность обработки и чистоту поверхности.

Заключительным этапом механической обработки является отделочная или отделочно-упрочняющая технологическая операция. Последняя направлена на получение высокой чистоты поверхности, а также необходимых параметров твердости и остаточных напряжений. В качестве отделочной операции могут применяться, например, полирование абразивными и алмазными лентами, магнитоабразивная обработка, хонингование, суперфиниширование и др., а в качестве отделочно-упрочняющей операции – безабразивная ультразвуковая обработка, алмазное выглаживание, обкатывание роликами и шарами и т. д.

Полирование абразивными и алмазными лентами относится к высокопроизводительным методам финишной обработки. Оно позволяет получить наиболее рациональные характеристики шероховатости при высоте микронеровностей Ra = 0,1…0,3 мкм. Однако полирование практически не исправляет погрешности формы, отклонения взаимного расположения поверхностей и не повышает точность размеров, которая была достигнута после предыдущей обработки.

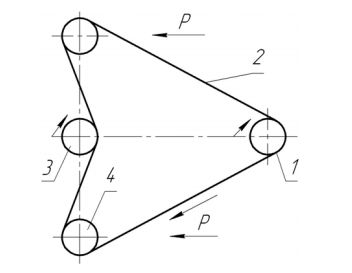

Обработка производится движущейся с большой скоростью лентой, покрытой абразивными или алмазными зернами и натянутой между тремя шкивами, один из которых является ведущим (рис. 11).

Рис. 11. Схема полирования абразивными и алмазными лентами: 1 – шкив электродвигателя; 2 – абразивная лента; 3 – обрабатываемая деталь

В настоящее время при финишной обработке главным образом применяется лента с абразивным покрытием. Абразивные зерна, используемые при полировании, отличаются от зерен, используемых при шлифовании, тем, что они более округлые и мягкие, и это позволяет сглаживать микровыступы обрабатываемой поверхности, не производя глубоких царапин. Зернистость ленты определяется требованием, предъявляемым к шероховатости поверхности изделия, которую необходимо получить.

При полировании кроме абразивных применяются алмазные эластичные ленты на каучукосодержащих связках, которые наряду с улучшением характеристик шероховатости приводят к повышению микротвердости тонких поверхностных слоев детали (2…3 мкм).

Следует отметить, что высокая эластичность и упругость лент позволяют обрабатывать сложные криволинейные поверхности. Например, такими лентами полируют шейки коленчатого вала. Полирование шеек способствует созданию условий для жидкостного трения шеек коленчатого вала при работе двигателя. В отличие от шлифованных полированные поверхности не создают в масляном слое дополнительные турбулентности, не способствуют разогреву масла, снижению его вязкости и гидроподъемной силы, приводящих к уменьшению толщины масляной пленки.

Полирование может производиться специальными абразивными лентами из шлифовальной шкурки или специальными абразивными пастами, натираемыми на войлочные ленты или круги.

Магнитоабразивная обработка также является эффективным способом финишной обработки цилиндрических деталей. Сущность этого способа заключается в том, что цилиндрическую деталь помещают между двумя сердечниками электромагнитов с некоторым зазором. При прохождении через электромагниты пульсирующего (выпрямленного) тока в сердечниках наводится электромагнитный поток, который пронизывает деталь в диаметральном направлении. В зазоры между деталью и сердечниками подается твердый ферромагнитный порошок (например, ферробор), зерна которого, удерживаемые в зазорах силами электромагнитного поля, производят микрошлифование обрабатываемой поверхности. За счет силы трения в местах контакта зерна несколько смещаются в направлении вращения детали и пересекают магнитные линии, в результате чего возникает дополнительная электродвижущая сила, которая, в свою очередь, порождает микротоки. Эти микротоки интенсифицируют процесс съема металла и улучшают физико-механические свойства поверхностного слоя детали.

Отличительной особенностью процесса магнитоабразивного микрошлифования является то, что во время обработки зерна порошка контактируют преимущественно с выступами микронеровностей поверхности, которые являются концентраторами магнитного поля. Это приводит к избирательному микрорезанию металла до тех пор, пока не удалится верхний слой, равный по высоте исходной шероховатости. В результате формируется новый микропрофиль, дающий высокое качество поверхности изделия.

Основным технологическим параметром режима магнитоабразивного микрошлифования является время обработки. Так, детали из инструментальной стали (HRC 56…58), предварительно обработанные шлифованием до шероховатости поверхности Ra = 1,6 мкм, после магнитоабразивной обработки, проводившейся в течение 120 с, имели поверхность с шероховатостью Ra = 0,04 мкм. На качество поверхности также влияют ферромагнитные свойства обрабатываемого материала, вид, размеры порошка и состав СОЖ, которая в большей мере выступает в качестве носителя поверхностно-активных веществ.

Суперфиниширование – один из наиболее эффективных видов отделочной обработки рабочих поверхностей таких деталей, как коленчатые и распределительные валы, поршни, поршневые пальцы и др. Оно снижает шероховатость Ra до 0,02…0,16 мкм и повышает точность примерно на один квалитет. Припуск на обработку обычно составляет 5…20 мкм при исходной шероховатости Ra = 0,63…1,25 мкм шлифованных поверхностей по 5 квалитету точности.

Суперфиниширование – это доводка, осуществляемая абразивными брусками, которые совершают колебательные движения при взаимодействии с вращающейся заготовкой (рис. 12).

Рис. 12. Схема процесса суперфиниширования наружных поверхностей цилиндрических деталей

На производительность процесса суперфиниширования и качество обработанной поверхности влияют удельное давление на бруски, скорости колебательного и вращательного движений, высота исходной шероховатости, характеристики абразивных брусков и состав СОЖ.

Суперфиниширование проводится брусками из электрокорунда белого 24А, 25А, карбида кремния зеленого 63С, 64С и алмаза синтетического АС. При обработке закаленных сталей используются все перечисленные материалы, при обработке вязких, пластичных материалов применяются бруски из карбида кремния и алмаза синтетического.

В зависимости от требований, предъявляемых к шероховатости обработанной поверхности, суперфиниширование может быть одно-, двухили трехкратным.

Притирка – это доводка поверхностей деталей с помощью специальных притиров. Целью притирки является обеспечение плотного контакта сопрягаемых поверхностей за счет идентичности их геометрии в зоне контакта. Материалом притира обычно является чугун. Структура чугуна способствует внедрению в поверхность притира абразивных зерен, которые срезают тонкие слои металла с поверхностей обрабатываемых деталей. Притиры изготавливают по принципу цанговых зажимов, что обеспечивает по мере необходимости изменение их размеров. Внутреннюю поверхность изделия обрабатывают притиром, вдвигаемым внутрь, а наружную – притиром, надвигаемым на поверхность. Обрабатываемая деталь вращается станком, а притир обычно вручную перемещают возвратно-поступательно. При окончательной притирке достигается высокая чистота поверхности (Rа = 0,02 мкм).

Разновидностью притирки является взаимная притирка двух деталей, когда одновременно и совместно обрабатываются поверхности, функционирующие в изделии в паре. В ремонтном производстве таким образом притирают, например, клапаны к гнездам газораспределительного механизма двигателей внутреннего сгорания. Обработка происходит при относительном возвратно-вращательном или поступательном движении притираемых деталей. В зону обработки подают абразивные зерна (электрокорунд, карбид кремния, алмазную пасту и т. п.) вместе с минеральным маслом или другой средой, транспортирующей абразив в зону притирки. Чтобы следы резания не налагались друг на друга, необходимо каждый последующий ход притирки начинать с нового относительного положения. О качестве притирки судят визуально по образующимся следам притирки на сопрягаемых поверхностях и по результатам испытаний на герметичность сопряжения притертых деталей.

Специфическим вариантом притирки является обработка прецизионных сопряжений плунжерных пар насосов высокого давления дизеля, золотниковых гидрораспределителей и т. п. В ремонтном производстве восстановление таких плунжерных пар производят обезличенным методом, при котором новые пары образуются из раскомплектованных плунжеров и гильз путем их подгонки с помощью притиров и абразивных паст.

Хонингование (притирочное шлифование) применяют для финишной обработки высокоточных отверстий после их предварительной обработки растачиванием. После хонингования на обработанной поверхности образуется сетка от пересечения следов резания, оставленных абразивными или алмазными зернами брусков при движении в разных направлениях. Для хонингования стали применяют бруски из электрокорунда; для чугуна – из карбида кремния и синтетического алмаза. Бруски изготовляются на керамической и бакелитовой связках. Твердость брусков выбирается в зависимости от твердости обрабатываемого материала: чем выше его твердость, тем мягче должны быть бруски. Так, при обработке закаленной стали твердость брусков выбирают от М2 до СМ1; при обработке незакаленной стали и чугуна – от СМ2 до С2 и алюминия – от М3 до СМ2.

Отличительной особенностью процесса хонингования по сравнению со шлифованием является большая площадьконтактаабразивныхилиалмазных брусков с обрабатываемой поверхностью. Поэтому новые бруски некоторое время прирабатывают на бракованных гильзах, используя при этом специальную приработочную абразивную смесь.

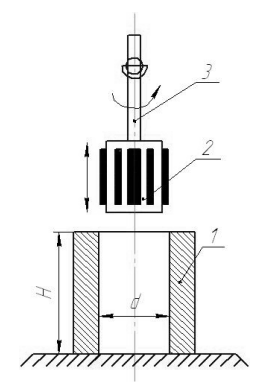

Хонингование гильз цилиндров выполняют алмазными брусками на вертикально-хонинговальных станках (рис. 13). Обработку проводят по схеме плавающего хона, при которой шарнирно соединенная со шпинделем станка хонинговальная головка не требует особо точного совмещения с осью обрабатываемого отверстия.

Рис. 13. Схема хонингования внутренних поверхностей цилиндрических деталей: 1 – обрабатываемая деталь; 2 – хонинговальная головка; 3 – шпиндель

Хонингование должно сопровождаться обильным жидкостным охлаждением зоны обработки. В качестве СОЖ используют смесь керосина с машинным маслом и водно-мыльные эмульсии. Жидкости способствуют удалению из зоны резания абразивных частиц, металлической стружки и пыли, а также служат очищению обрабатываемой поверхности и инструмента.

В зависимости от требований, предъявляемых к точности и чистоте обработанной поверхности, хонингование может быть одно-, двух или трехкратным. При черновом хонинговании, при котором точность обработки обеспечивается по 8…9 квалитету с чистотой поверхности Rа = 1,25…2,5 мкм, припуск на обработку составляет 0,06…0,08 мм; при получистовом хонинговании, прикоторомточностьобработкиобеспечивается по 7…8 квалитету с чистотой поверхности Rа = 0,63…1,25 мкм, припуск на обработку – 0,01…0,02 мм; при чистовом хонинговании, при котором точность обработки обеспечивается по 5…6 квалитету с чистотой поверхности Rа = 0,04…0,16 мкм, припуск на обработку – 0,006…0,01 мм. Машинное время при двукратном хонинговании при снятии общего припуска 0,05 мм составляет в среднем 6 минут.

Для получения особого рельефа обрабатываемой поверхности, повышающего износостойкость и долговечность гильз, проводят плосковершинное хонингование, которое осуществляется в два этапа с использованием брусков разной зернистости.

В процессе хонингования на зеркало гильзы цилиндра могут быть нанесены приработочные покрытия, которые практически в 2 раза могут сократить длительность приработки поверхностей деталей.

В настоящее время для повышения износостойкости поверхностей деталей, работающих главным образом в условиях трения скольжения, получила распространение финишная антифрикционная безабразивная обработка (ФАБО). ФАБО проводится после чистовой механической обработки и после активации рабочей поверхности детали. Активация поверхности проводится химико-механическим способом, т. е. химическим воздействием активизирующим раствором (например, водным раствором соляной кислоты) с одновременным механическим удалением окисных пленок, например, щетками.

Сущность этого способа заключается в нанесении на рабочую поверхность тонкого слоя покрытия за счет трения о деталь стержня, изготовленного из антифрикционного материла (рис. 14). При трении происходит сцепление наносимого материала с основным металлом, которое обусловлено в основном межмолекулярным взаимодействием и металлической связью.

В качестве антифрикционных материалов применяют сплавы на свинцовой, оловянной, цинковой, алюминиевой и медной основе, а также композиции металл-пластмасса (например, пористая бронза, поры которой заполнены фторопластом). Приработочные покрытия обладают высокой пластичностью, прирабатываемостью и низким коэффициентом трения. Антифрикционный материал для ФАБО выбирают в зависимости от параметров режима трения. Так, сплавы на медной основе (бронзы, латуни) предназначены для поверхностей, функционирующих в условиях высоких удельных давлений, скоростей скольжения и рабочих температур.

Рис. 14. Схема финишной антифрикционной безабразивной обработки цилиндрической поверхности: 1 – обрабатываемая деталь; 2 – наносимый материал; 3 – шпиндель; 4 – электродвигатель; 5 – прижимное устройство

Антифрикционное покрытие из бронзы толщиной в пределах 2…5 мкм повышает износостойкость рабочей поверхности детали в среднем в 2 раза.

Ультразвуковая обработка, применяемая в качестве отделочно-упрочняющей операции после механической обработки резанием, позволяет получить высокое качество рабочих поверхностей. Она особенно эффективна при обработке нежестких и тонкостенных деталей, так как практически не вызывает деформации системы ДИСП.

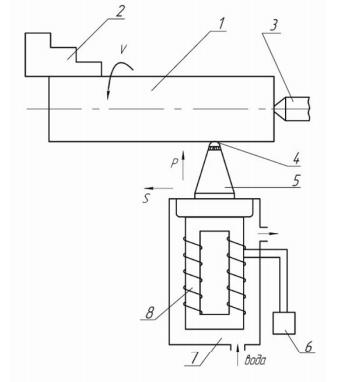

При обработке выглаживанием ультразвуковые колебания, создаваемые колебательной системой (генератором, магнитострикционным или пьезоэлектрическим преобразователем, концентратором), передаются через волновод на алмазный индентор и обеспечивают ему импульсивный характер воздействия на обрабатываемую поверхность (рис. 15). Такое воздействие деформирующего инструмента на поверхностный слой деталей при ультразвуковом выглаживании дает возможность кардинально повысить его прочность как за счет увеличения твердости, так и за счет формирования остаточных напряжений сжатия. Происходит это главным образом за счет резкого увеличения (по сравнению с алмазным выглаживанием) интенсивности пластической деформации, обусловленного динамической составляющей усилия деформирования при значительно меньшей статической силе (Р = 50…200 Н) со стороны инструмента. При ультразвуковой обработке частота колебаний составляет 20…40 кГц, амплитуда колебательных смещений индентора равна 10…20 мкм.

Рис. 15. Схема отделочно-упрочняющей ультразвуковой обработки: 1 – обрабатываемая деталь; 2 – кулачки патрона; 3 – задний центр токарного станка; 4 – индентор; 5 – концентратор; 6 – ультразвуковой генератор; 7 – система охлаждения; 8 – магнитострикционный преобразователь

В результате ультразвуковой обработки микротвердость поверхностного слоя закаленных сталей увеличивается на 50…71%, а чистота поверхности не уступает полированным деталям (Ra = 0,1…0,3 мкм).

Ультразвуковую обработку также применяют для прошивания отверстий, долбления полостей, отделки рабочих поверхностей зубьев прямозубых колес с эвольвентным профилем, дорнования и других видов обработки деталей, изготовленных из твердых и хрупких материалов.

В заключение раздела необходимо обратить внимание на то, что для получения качественных изделий при их восстановлении следует использовать оптимальное сочетание технологических операций механической и термической обработки.