Повышение топливной экономичности и снижение токсичности отработавших газов остаются важнейшими задачами эксплуатации автомобильного транспорта. Современные методы диагностики позволяют не только оценить динамические и тяговые характеристики автомобилей, но и выявить скрытые неисправности, влияющие на расход топлива и ресурс двигателя. В условиях роста требований к экологичности и надежности техники особое значение приобретает применение стендовых комплексов, расходомеров и бесстендовых технологий, позволяющих оперативно получать объективные данные о техническом состоянии автомобиля. В статье рассмотрены принципы работы стендов тяговых качеств, особенности нагрузочных устройств, методики определения мощности и расхода топлива, а также перспективы внедрения альтернативных диагностических подходов.

Динамические характеристики автомобиля и его топливная экономичность являются ключевыми показателями эксплуатационной эффективности транспортного средства. Эти параметры напрямую связаны с экологическими аспектами работы двигателя, в частности с уровнем токсичности отработавших газов. Согласно расчетам, в условиях города своевременное выявление автомобилей с повышенным расходом топлива и устранение диагностированных неисправностей позволяет снизить средний расход топлива по автопарку на 3…5 %. Такой эффект особенно заметен при систематическом контроле в автотранспортных предприятиях (АТО).

Оценка технического состояния автомобиля проводится как в динамических режимах, так и на стендовом оборудовании. В первом случае выполняются ходовые испытания, когда агрегаты и системы транспортного средства работают под различными нагрузочными, тепловыми и скоростными режимами — это так называемое функциональное диагностирование. Второй вариант основан на применении внешних приводных устройств — роликовых стендов, подкатных установок и переносных тестеров, позволяющих подавать на автомобиль искусственные тестовые воздействия. Подобный метод известен как тестовое диагностирование.

В реальных эксплуатационных условиях ходовые испытания применяются ограниченно, преимущественно для проверки соответствия фактического расхода топлива маршрутным нормам. Однако современные системы бортовой диагностики, оснащенные устройствами для регистрации информации и последующей обработки данных на персональной ЭВМ, открывают перспективы применения функционального метода в небольших АТО. Для крупных предприятий более рационально использовать стендовые испытательные комплексы.

Определение технической исправности автомобиля и корректности его работы в части тягово-экономических показателей осуществляется на стендах тяговых качеств (СТК) в сочетании с топливными расходомерами. Подбор тестовых режимов для разных моделей транспортных средств выполняется с учетом требований по точности и достоверности диагноза.

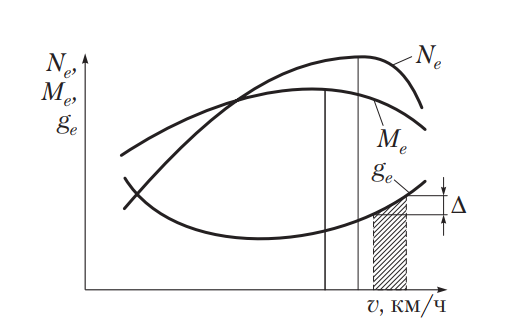

На рис. 1 приведены примерные кривые, отражающие выбор режимов определения максимальной силы тяги ведущих колес и удельного расхода топлива легкового автомобиля.

Рис. 1. Выбор тестовых режимов для оценки тягово-экономических параметров автомобиля: Ne — эффективная мощность; Me — крутящий момент; ge — удельный расход топлива

Если для диагностики выбрать фиксированную скорость движения, удобную для оператора (например, 70, 80 или 90 км/ч), то возможные отклонения от расчетной скорости (коридор выдержки режима) приведут к систематической ошибке (Δ). Чтобы минимизировать влияние этой погрешности, рекомендуется совмещать тестовые режимы с экстремальными точками кривых внешних характеристик двигателя по мощности и моменту. В этих зонах изменение параметров минимально даже при нарушении точности поддержания скорости.

На стендах для определения тяговых качеств в качестве диагностируемых параметров фиксируются:

- мощность на ведущих колесах, зависящая от реальной мощности двигателя;

- расход топлива в различных режимах;

- дополнительные факторы, включая виброакустические характеристики и состав выхлопных газов.

Мощность является интегральным параметром, отражающим техническое состояние двигателя, трансмиссии и смежных систем. Следует учитывать, что паспортные данные двигателя, указываемые заводом-изготовителем, обычно на 3…5 % выше фактической максимальной мощности. В процессе эксплуатации эта величина может снижаться на 10…20 % и более в зависимости от степени износа. Часть потерь возникает в трансмиссии.

Эффективность трансмиссии принято оценивать механическим коэффициентом полезного действия ηтр. Эта величина переменна:

- с ростом частоты вращения колес ηтр уменьшается на 1…2 %;

- при увеличении передаточного числа КПД снижается на 3…5 %;

- также на него влияет вязкость и температура масла.

Для упрощенных расчетов в диагностике принято считать ηтр постоянным:

- 0,85…0,90 — для грузовых автомобилей и автобусов;

- 0,90…0,95 — для легковых.

Потери мощности в трансмиссии грузовых автомобилей могут достигать 7…15 кВт. В среднем реальная мощность, передаваемая колесам, составляет 0,65…0,70 от максимальной мощности двигателя, указанной в технической документации.

Однако значение мощности само по себе не дает полного представления о состоянии автомобиля. Поэтому дополнительно определяют:

- величину потерь в трансмиссии;

- мощность, затрачиваемую на компрессирование цилиндров при выключенном зажигании;

- часовой и удельный расход топлива;

- параметры вибрации и шумов;

- состав отработавших газов в соответствии с ГОСТ 17.2.2.03–87.

Мощность двигателя Nд, вычисляемая по результатам стендовых испытаний, определяется по формуле:

где Nк — колесная мощность автомобиля; ηтр — КПД трансмиссии; ηcт — КПД стенда.

Для уточнения диагноза рекомендуется дополнительно измерять мощность, расходуемую на компрессирование двигателя, что выполняется при прокручивании коленчатого вала с выключенным зажиганием и скоростью около 30 км/ч.

Современные стенды тяговых качеств позволяют не только моделировать эксплуатационные условия, но и проводить комплексный анализ работы автомобиля в разных скоростных и нагрузочных режимах. Конструктивно такие установки включают опорно-приводные устройства, нагрузочные блоки и измерительные системы. Они дают возможность фиксировать колесную мощность, время разгона, выбег, а также часовой и удельный расход топлива при различных нагрузках.

Имитация дорожных условий достигается с помощью опорно-приводных устройств (ОПУ) ленточного или роликового типа. Наибольшее распространение получили роликовые ОПУ — одно-, двух-, трех- и четырехроликовые, поскольку они обеспечивают реалистичное воспроизведение условий качения и надежность удержания автомобиля на стенде.

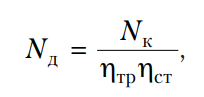

Для машин с колесной формулой 4 × 2 применяются двухроликовые установки (по одному ролику на каждое ведущее колесо, рис. 2), а для автомобилей 6 × 4 — трех- или четырехроликовые устройства.

Рис. 2. Схема двухроликового стенда тяговых качеств с балансирным нагрузочным устройством: 1 — ведущий ролик; 2 — поддерживающий ролик; 3 — статор балансирной машины; 4 — ротор балансирной машины; 5 — ведущие колеса автомобиля; 6 — соединительная муфта

В конструкции двухроликового стенда один ролик выполняет функцию ведущего и соединяется с нагрузочным устройством, второй служит поддерживающим. Оба ведущих ролика синхронизируются при помощи валов и фланцевой муфты. Такая схема необходима для исключения работы межколесного дифференциала: при его срабатывании второе колесо может полностью остановиться, что приведет к обнулению крутящего момента и сделает невозможным измерение колесной мощности.

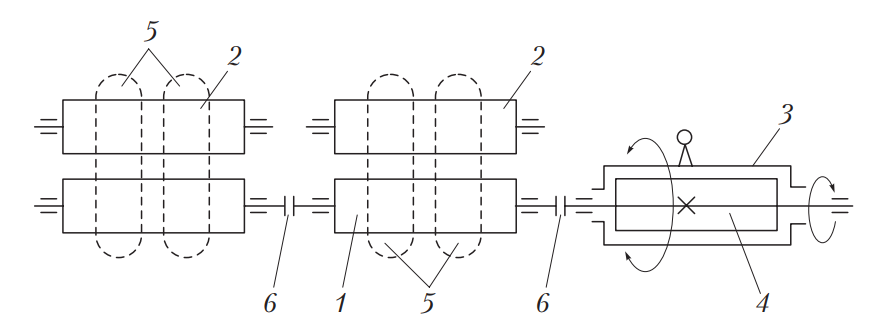

Нагрузочное устройство, соединенное с ведущими роликами, обеспечивает формирование требуемых скоростных и нагрузочных режимов путем создания тормозного момента. Конструктивно оно состоит из ротора, связанного с ведущим роликом, и балансирно-подвижного статора, имеющего одну степень свободы вращения (рис. 3).

Рис. 3. Схема сил в балансирном тормозе: 1 — балансирно-подвижный статор; 2 — ротор

Создание тормозящего момента зависит от типа стенда:

– в гидравлических тормозах момент формируется за счет перемещения рабочей жидкости между статором и ротором;

– в электрических — посредством электромагнитного взаимодействия;

– в электродинамических — путем воздействия электромагнитного поля статора на ротор, где при вращении образуются вихревые токи.

Регулирование нагрузки выполняется либо изменением объема воды в гидротормозе, либо регулировкой силы тока статора в электрических системах.

Колесная мощность Nк определяется через замер тормозного момента и частоты вращения роликов:

где Мр — тормозящий момент, Н·м; ωp — угловая скорость ролика, с⁻¹; ηст — КПД стенда.

Частота вращения фиксируется датчиками угловой скорости. Определение крутящего момента базируется на уравнении равновесия сил: под действием гидравлического потока или электромагнитных сил статор стремится повернуться в направлении вращения ротора. Для его удержания используется уравновешивающая сила R, прикладываемая на определенном плече l. В момент равенства R·l и Рр·r статор фиксируется, а возникающий момент передается измерительному устройству.

Силу R измеряют пьезодатчиками, тензодатчиками или маятниковыми динамометрами. В соответствии с ГОСТ 21354-87 точность определения тормозного момента зависит от класса применяемых измерительных устройств.

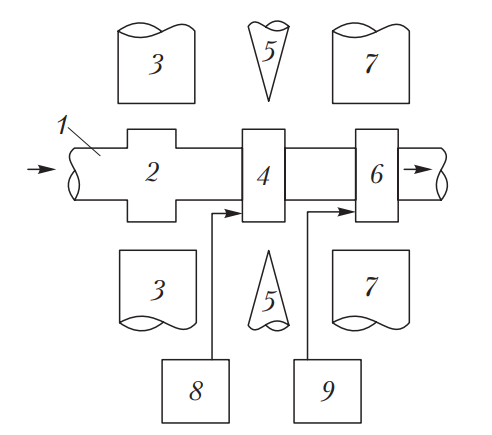

Для определения расхода топлива в различных режимах работы двигателя применяются разные типы расходомеров: колбовые, счетчиковые (лопастные, шестеренные, поршневые), струйные, тахометрические, электромагнитные, ультразвуковые и ядерно-магнитные. На практике автотранспортных предприятий наиболее часто используются колбовые расходомеры благодаря простоте конструкции и доступности.

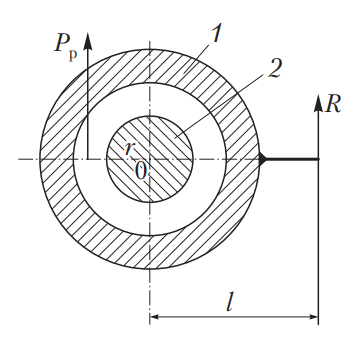

Особое внимание заслуживает ядерно-магнитный расходомер ПП-26. Его работа основана на явлении ядерного магнитного резонанса (ЯМР).

Рис. 4. Схема ядерно-магнитного расходомера топлива ПП-26

Принцип работы следующий: топливо, проходящее по трубопроводу 1 через поляризатор 2 и систему магнитов 3, намагничивается. Далее оно поступает в участок с катушкой 4, где генератор импульсов 8 формирует метки, которые затем регистрируются катушкой 6 совместно с магнитами анализатора 7. Время прохождения метки пропорционально расходу топлива, а результаты фиксируются цифровым или стрелочным индикатором в блоке 9. Отсутствие механического контакта с топливом обеспечивает высокую надежность и точность данного прибора.

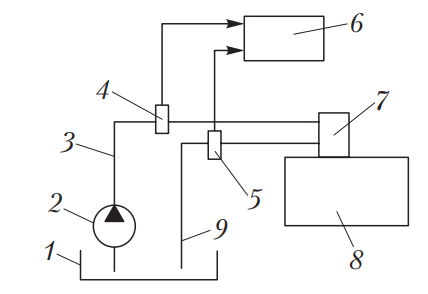

Для современных бензиновых и дизельных двигателей, оборудованных возвратной топливной магистралью, применяется расходомер КИ-13967, работающий с двумя датчиками (рис. 5).

Рис. 5. Схема измерения расхода топлива с помощью двух датчиков: 1 — топливный бак; 2 — топливный насос; 3, 9 — напорная и сливная магистрали; 4, 5 — датчики расхода; 6 — измерительный прибор; 7 — форсунка; 8 — двигатель

Оба датчика представляют собой турбинные тахометрические преобразователи. Принцип действия основан на регистрации частоты вращения крыльчатки: при прохождении топлива лопасти создают переменное магнитное поле в катушке преобразователя, формируя импульсы. Один датчик устанавливается в подающей магистрали, второй — в сливной, что позволяет точно определить расход при наличии возвратного потока.

Несмотря на высокую точность, применение стендов тяговых качеств ограничено из-за их габаритов и стоимости. Взамен все шире внедряются бесстендовые методы диагностики с использованием мотор-тестеров и сканеров, позволяющие определять мощностные показатели двигателя на основе анализа динамики движения и параметров электронных систем управления.

Комплексная диагностика тягово-экономических показателей автомобиля — это не только инструмент оценки текущего технического состояния, но и эффективный способ повышения топливной экономичности всего автопарка. Применение стендов тяговых качеств и современных расходомеров позволяет получать высокоточную информацию о мощности, потерях в трансмиссии, расходе топлива и составе отработавших газов. Однако из-за высокой стоимости и громоздкости стендов в реальных условиях эксплуатации все большее распространение находят бесстендовые методы, основанные на мотор-тестерах и электронных сканерах. В сочетании с систематическим контролем такие методы обеспечивают сокращение расхода топлива на 3…5 %, снижение эксплуатационных затрат и уменьшение выбросов вредных веществ, что соответствует современным экологическим нормам и требованиям к безопасности дорожного движения.