Содержание страницы

- 1. Формы и методы организации производства технического обслуживания и ремонта автомобилей

- 2. Централизованная система организации и управления производством техническогообслуживания и ремонта автомобилей

- 3. Метод комплексов

- 4. Задачи групп при централизованной системе организации и управления производством технического обслуживания и ремонта автомобилей

- 5. Задачи технического отдела, отдела главного механика, материально‑технического отдела, отдела технического контроля

- 6. Планирование и организация производства технического обслуживания и ремонта автомобилей

- 7. Перспективы совершенствования организации и управления процессами ТО и ремонта автомобилей

1. Формы и методы организации производства технического обслуживания и ремонта автомобилей

В связи с повышением требований к рентабельности автотранспортных организаций (АТО) большое внимание уделяется поискам наиболее прогрессивных способов организации производства. Наибольшее распространение получили три метода организации производства ТО и ремонта подвижного состава: специализированных бригад, комплексных бригад и агрегатно-участковый. Могут применяться и другие методы: метод универсальных постов, агрегатно-зональный метод, метод единого обслуживания, зонально-поточный метод и др.

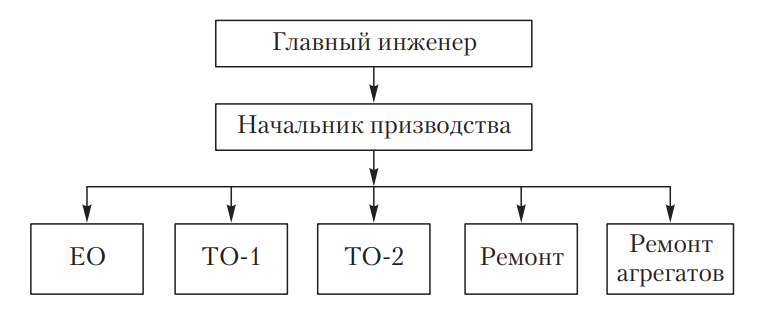

Метод специализированных бригад представляет собой такую форму организации производства, при которой работы каждого вида технического обслуживания (ТО) и ремонта выполняются специализированными бригадами. Этот метод предусматривает формирование производственных подразделений по признаку их технологической специализации по видам технических воздействий, предусмотренных системой ТО, т.е. одна бригада выполняет ЕО, вторая — ТО-1, третья — ТО-2, четвертая — ремонт автомобилей на постах, пятая — ремонт и обслуживание агрегатов, механизмов и приборов, снятых с автомобиля и доставленных в цех (отделение). Структура управления при такой организации производства показана на рис. 1.

Рис. 1. Схема организации производства ТО и ремонта автомобилей специализированными бригадами

Управление осуществляется по структуре: главный инженер — начальник производства — мастера на ЕО, ТО-1, ТО-2, ремонте, ремонте агрегатов. Иногда для разгрузки начальника производства ЕО и ТО-1 подчиняются начальнику гаража.

Специализированные бригады комплектуются из рабочих необходимых специальностей, имеют свой объем работ, соответствующий штат исполнителей и отдельный фонд заработной платы.

Бригады, выполняющие работы по ТО, не имеют технологической связи с ремонтными бригадами. Специализированные бригады могут обслуживать закрепленные и не закрепленные за ними автомобили.

Специализация бригад по видам воздействий способствует повышению производительности труда рабочих за счет применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнении закрепленной за ними ограниченной номенклатуры технологических операций. При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учет и контроль за выполнением тех или иных видов технических воздействий. Кроме того, такие бригады нетрудно создать, поэтому они широко распространены.

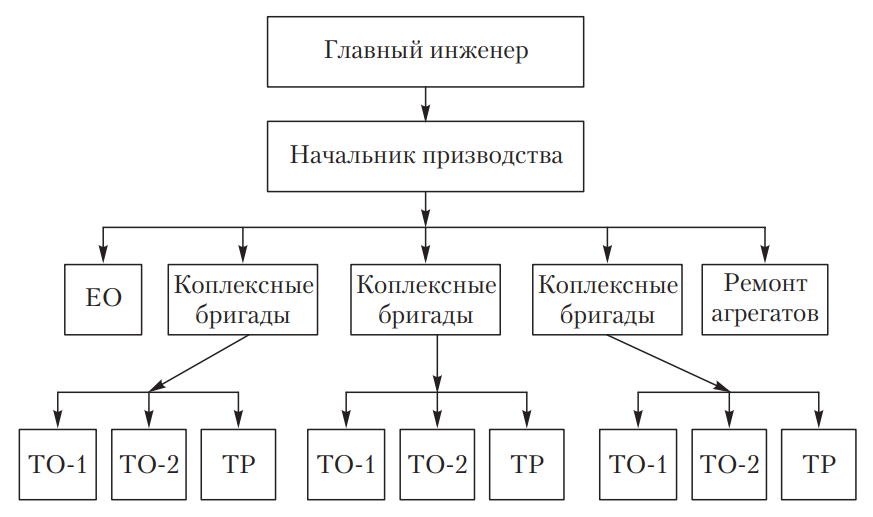

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины и установить конкретного виновника снижения надежности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Это приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ремонта. Схема организации производства ТО и ремонта по методу комплексных бригад показана на рис. 2.

Рис. 2. Схема организации производства ТО и ремонта автомобилей комплексными бригадами

Все работы по ТО-1, ТО-2, ремонту определенной группы автомобилей выполняет конкретная бригада. Число таких бригад обычно равно количеству автомобильных колонн в парке. В состав бригады входят рабочие различных профессий и квалификаций. Ремонт агрегатов и ЕО проводится отдельными бригадами. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками) для выполнения закрепленных за бригадой работ. Руководителем бригады является механик или старший механик, в подчинении которого имеются механики, осуществляющие руководство бригадой в различные смены, которые подчиняются начальнику производства или гаража.

Труд комплексных бригад малопроизводителен из-за невозможности широкой механизации работ. Сохраняется обезличка в ответственности за качество ТО и ремонта в пределах комплексной бригады. Кроме того, гаражное оборудование, агрегаты и запасные части распределяются между бригадами и поэтому недостаточно эффективно используются.

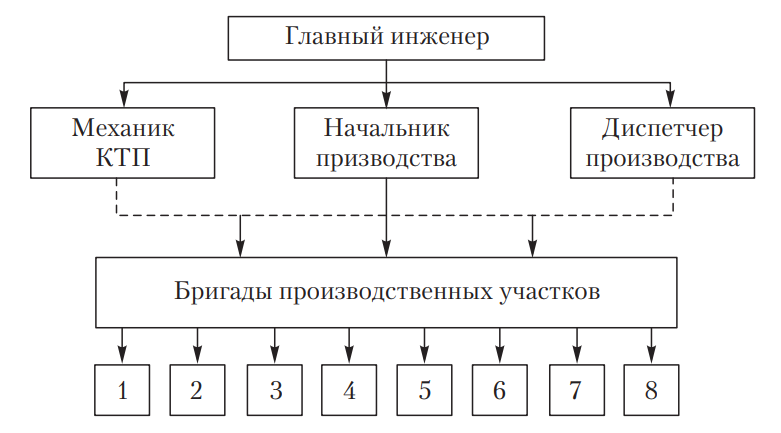

Более совершенным методом организации работ является агрегатно-участковый (рис. 3), при котором все работы по ТО и ремонту автомобилей АТО распределяются между производственными участками, специализированными по агрегатам, механизмам или видам работ. При такой организации возрастает ответственность исполнителей за качество работ. В крупных и средних АТО должно быть восемь участков: шесть основных и два вспомогательных. На основных участках рекомендуется следующее распределение работ: 1-й — ТО и ремонт двигателей; 2-й — ТО и ремонт сцепления, коробки передач, ручного тормоза, карданной передачи, редуктора самосвального механизма; 3-й — ТО и ремонт переднего моста, рулевого управления, заднего моста, тормозной системы, подвески автомобиля; 4-й — ТО и ремонт системы электрооборудования и питания; 5-й — ТО и ремонт рамы, кузова, кабины, оперения и облицовки, медницкие, жестяницкие, сварочные, кузнечные, термические и кузовные работы; 6-й — ТО и ремонт шин; 7-й — слесарно-механические работы; 8-й — уборочно-моечные работы.

Рис. 3. Схема организации производства ТО и ремонта автомобилей агрегатно-участковым методом

При небольшом количестве автомобилей и малом их среднесуточном пробеге объем работ по ТО и ремонту может оказаться недостаточным для формирования восьми производственных участков. В таком случае создается четыре или шесть участков.

При этой форме организации производства ТО-1 и ТО-2 проводятся, как правило, на тупиковых постах или на поточных линиях. Одновременно с ТО-2 допускается выполнять ремонт. При значительных колебаниях суммарной трудоемкости ТО-2 и ремонта по отдельным автомобилям целесообразно размещать их на отдельно расположенных постах тупикового или проездного типа. Рабочие в этом случае перемещаются с одного места на другое.

Основным первичным документом является листок технического обслуживания и ремонта, выписываемый механиком КТП. В нем указывается вид ТО, объем работ ремонта, время их выполнения, фамилии исполнителей. Общее руководство работой производственных участков осуществляет начальник производства, а оперативное руководство всеми работами — диспетчер. Механик КТП подчиняется непосредственно главному инженеру. Бригады производственных участков организуют работу по ТО и текущему ремонту (ТР) данных агрегатов и контролируют качество выполняемых работ.

Основными недостатками агрегатно-участкового метода являются большой объем заполняемой документации, неравномерная загруженность участков, нарушение принципа выполнения работ применительно к автомобилю в целом, а также трудности в определении виновника при отказах из-за некачественного выполнения ТО.

2. Централизованная система организации и управления производством техническогообслуживания и ремонта автомобилей

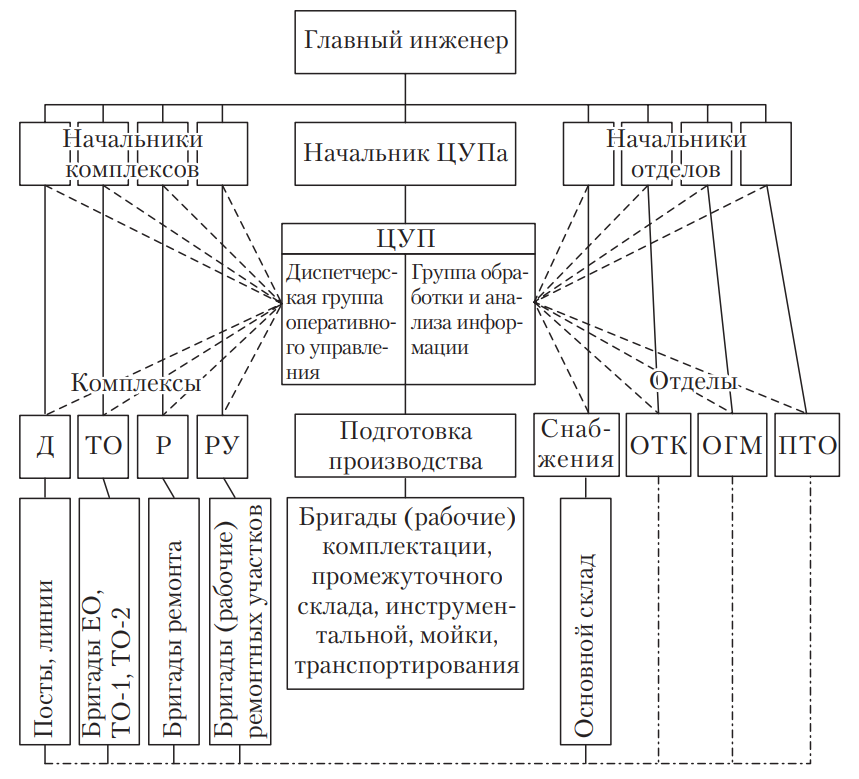

В целях совершенствования организации и структуры управления технической службы на современных крупных АТО внедряется централизованная система управления процессами ТО и ремонта. Она базируется на технологическом принципе, сущность которого заключается в том, что в основе формирования производственных подразделений АТО лежат законченные технологические процессы технических воздействий на подвижной состав. Управление производственными процессами осуществляется центром управления производством (ЦУП) организации. Подразделения, выполняющие однородные виды воздействий, для удобства управления объединяются в производственные комплексы. Обмен информацией между центром управления и всеми производственными подразделениями может осуществляться комплексом технических средств связи: телефонной связью; производственной диспетчерской; распорядительно-поисковой; директорской связью. Техническая служба АТО (рис. 4) состоит из следующих основных комплексов:

- подразделения, выполняющие диагностику технического состояния автомобилей, их агрегатов и узлов (комплекс Д);

- подразделения, выполняющие ТО, регламентированный ремонт, а также сопутствующие ремонтные работы (комплекс ТО);

- подразделения, выполняющие работы по замене неисправных агрегатов, узлов и деталей на исправные, а также крепежнорегулировочные и другие работы по ремонту непосредственно на автомобилях (комплекс Р);

- подразделения, выполняющие обслуживание и ремонт агрегатов, узлов и деталей, снятых с автомобилей, и изготавливающие новые детали, а также выполняющие другие работы, не связанные с непосредственным выполнением их на автомобилях (комплекс ремонтных участков — РУ);

- подразделения, обеспечивающие подготовку производства — комплектование оборотного фонда, доставка агрегатов, узлов и деталей перед отправкой и ремонт, обеспечение рабочих инструментами, а также перемещение автомобилей из зоны в зону, осуществляющиеся централизованно комплексом подготовки производства (ПП);

- производственно-технический отдел (ПТО), обеспечивающий разработку и внедрение новой техники и технологии производственных процессов, организацию рационализаторской и изобретательской работы, составление технических нормативов и инструкций, а также мероприятия по подготовке и повышению квалификации кадров, охране труда и др.;

- отдел главного механика (ОГМ), обеспечивающий технически исправное состояние зданий, сооружений, энергосилового и санитарно-технического хозяйства, производственного оборудования и инструментальной оснастки;

- отдел снабжения (ОС), обеспечивающий материально-техническое снабжение организации и правильную организацию складского хозяйства;

- отдел технического контроля (ОТК), осуществляющий контроль качества производства, технического состояния подвижного состава, его приема и выпуска на линию.

Рис. 4. Структура организации управления технической службой крупной АТО: _______ — административное подчинение; ———- оперативное подчинение; -·-·-·-·-·-· деловые связи

Оперативное руководство работой производственных комплексов осуществляет ЦУП, который состоит из двух групп: диспетчерской (группа оперативного управления — ГОУ) и группы обработки и анализа информации (ГОАИ).

3. Метод комплексов

В настоящее время применительно к существующей плановопредупредительной системе с использованием метода специализированных бригад и агрегатно-участкового метода разработан метод комплексов при централизованной системе управления производством.

Эта организация производства применяется в крупных АТО (например, автобусные парки с числом автомобилей более 300). При этом методе каждый вид технического воздействия (ТО-1, ТО-1, ремонт и др.) выполняется специализированными подразделениями, объединенными в комплексные участки (комплексы). Комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение рабочих инструментом, подготовка автомобилей к ТО и ремонту, а также их перегон в зонах ТО, ремонта и ожидание осуществляется централизованно комплексом подготовки производства. Обмен информацией между отделом управления и всеми производственными подразделениями производится при помощи двусторонней диспетчерской и других видов связи. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте.

Техническая служба АТО при использовании этого метода в зависимости от размера АТО состоит из следующих основных подразделений (рис. 4).

В состав комплекса, обеспечивающего выполнение ТО, предупредительных и сопутствующих ремонтов, а также работ по диагностированию подвижного состава (комплекса ТОД), входят специализированные бригады (звенья). Они возглавляются квалифицированными рабочими (бригадирами) и выполняют различные виды технических воздействий: ежедневное обслуживание (бригада ЕО); первое техническое обслуживание (бригада ТО-1); второе техническое обслуживание, регламентные работы и сопутствующие текущие ремонты (бригада ТО-2); диагностические работы (бригада Д). В крупных АТО диагностические работы могут выделяться в отдельный комплекс.

Комплекс подразделений, производящих работы по ремонту (комплекс Р), осуществляет замену неисправных агрегатов, узлов и деталей на исправные, взятые из оборотного фонда или со склада, а также крепежно-регулировочные и другие работы по ТР непосредственно на автомобиле.

Комплекс подразделений, производящих ремонт агрегатов, узлов, механизмов и деталей, снятых с подвижного состава, изготовление новых и реставрацию старых деталей (комплекс РУ), осуществляет производственные работы, не связанные с непосредственным выполнением их на автомобилях. Ряд работ может выполняться непосредственно на автомобиле и в цехах (электротехнические, жестяницкие, сварочные, малярные и др.). Отнесение этих подразделений к комплексу ТР или РУ производится обычно с учетом преобладающего (по трудоемкости) вида работ, а также с учетом организационных соображений применительно к конкретным условиям АТП.

Основные задачи комплекса подразделений, производящих подготовку производства (ПП):

- контроль и поддержание установленного уровня неснижаемого запаса оборотных агрегатов, узлов, деталей и материалов на промежуточном складе;

- своевременная доставка на рабочие места необходимых запасных частей, узлов и т.п.;

- доставка демонтированных с автомобиля деталей, узлов и агрегатов в моечное отделение, на промежуточный склад, на ремонт и обратно;

- предварительный отбор и комплектование запасных частей и материалов, необходимых для выполнения регламентных работ и сопутствующих ремонтов на автомобилях, планируемых к постановке на ТО-2;

- подготовка автомобилей к ТО и ремонту и постановка их на рабочие места;

- мойка узлов, агрегатов и деталей;

- содержание инструментального хозяйства АТО и централизованное обеспечение ремонтных рабочих инструментом.

4. Задачи групп при централизованной системе организации и управления производством технического обслуживания и ремонта автомобилей

4.1. Задачи группы оперативного управления

Оперативное руководство всеми работами по ТО и ремонту автомобилей осуществляется отделом оперативного управления ЦУП. Основную оперативную работу по управлению выполняют диспетчеры ЦУП и их помощники — техники-операторы.

Основным рабочим документом диспетчера ЦУП является оперативный план.

При планировании работ диспетчер должен руководствоваться потребностью службы эксплуатации в конкретных моделях автомобилей для выполнения перевозочного процесса. При этом в первую очередь должно обеспечиваться проведение ТО-2, регламентных работ и сопутствующих ремонтов, а во вторую — выполнение ремонта с незначительными объемами, позволяющими окончить работы в течение смены. Перед принятием решения о начале работы на конкретном автомобиле диспетчер ЦУП обязан проверить наличие ресурсов, необходимых для выполнения работ (запасных частей и материалов, машино-мест, подъемных устройств и технологического оборудования, рабочих необходимых специальностей и квалификаций). При равных возможностях по ресурсам в первую очередь выполняют работы на автомобилях, у которых в оперативном плане наименьший номер заказа.

Общая технология работы группы оперативного управления включает в себя следующие этапы.

Прием смены. Диспетчер, принимая смену, выполняет следующие операции.

1. Знакомится (по записям в журнале ЦУП) с состоянием производства, возникшими за истекшую смену (сутки) помехами, отклонениями, а также с невыполненными по их устранению работами. Наиболее характерными отклонениями могут быть:

- нарушение сроков поступления подвижного состава на посты диагностирования, ТО-1 или ТО-2;

- поступление подвижного состава, не указанного в плане проведения диагностирования, ТО-1 или ТО-2;

- выход из строя оборудования, необходимого для проведения диагностирования, ТО-1, ТО-2 или ремонта;

- отсутствие электроэнергии, сжатого воздуха, воды, кислорода, карбида;

- отсутствие необходимых смазочных материалов;

- невыход на работу или преждевременный уход рабочих;

- отсутствие материалов, запасных частей и др.

2. Проверяет соответствие записей по организации ТО-2 и ремонта в подготовленном для него оперативном плане фактическому состоянию производства и записям о незавершенном производстве в штампе на обороте оперативного плана.

3. Записывает свою фамилию и шифр в заголовке оперативного плана.

4. Расписывается в приеме смены в штампе о незавершенном производстве оперативного плана и в журнале ЦУП.

5. Вносит в свой оперативный план коррективы в соответствии с изменениями в производстве ТО-2 или ремонта, возникшими в процессе приема смены.

Техник-оператор, принимая смену, выполняет следующие операции.

- Проверяет наличие и исправность оборудования, организационной оснастки и инвентаря отдела управления по описи в журнале ЦУП.

- Делает соответствующие отметки в журнале ЦУП.

- Собирает информацию о готовности производственных помещений, оборудования, а также исполнителей о выполнении сменных заданий.

Оперативный контроль выполнения планов проведения диагностирования, ТО-1 и ТО-2 заключается в следующем.

- Ведется контроль своевременности поступления подвижного состава для проведения диагностирования, ТО-1 и ТО-2 в соответствии с планами.

- Выявляются отклонения в процессе выполнения диагностирования, ТО-1, ТО-2 и принимаются меры для их устранения. Эта операция включает в себя прием информации от производственных подразделений и отделов об отклонениях в работе, анализ полученной информации и возникшей в связи с этим производственной ситуации; определение необходимых первоочередных работ по устранению отклонений; передачу управляющих команд исполнителям; контроль выполнения переданных распоряжений (управляющих команд); ведение записей в журнале ЦУП.

- Собираются необходимые сведения о фактическом выполнении планов проведения диагностирования, ТО-1 и ТО-2.

Оперативное планирование, регулирование, учет и контроль выполнения ремонтов подвижного состава включают в себя следующие операции.

- Прием ремонтных листков на автомобили, прицепы и полуприцепы, требующие проведения ремонта.

- Открытие заказов на проведение ремонтов и ТО-2 с сопутствующими ремонтами автомобилей, прицепов и полуприцепов в оперативном плане.

- Установление очередности выполнения работ по ремонту машин.

- Определение планового времени, необходимого для выполнения намеченных работ.

- Обеспечение своевременной постановки автомобилей на посты ремонта.

- Выдача заданий бригадирам или непосредственным исполнителям на проведение конкретных ремонтных работ.

- Выдача заданий персоналу комплекса подготовки производства по доставке на рабочие места запасных частей и материалов, необходимых для выполнения работ.

- Выявление отклонений в процессе выполнения ремонтных работ, а также корректировка заданий в соответствии со складывающейся производственной ситуацией (по информации, поступающей от исполнителей непосредственно с рабочих мест по каналам связи).

- Периодический контроль за ходом выполнения работ по имеющимся каналам связи.

- Непрерывное ведение оперативного плана.

- Своевременное внесение записей в ремонтные листки о фактически выполненных работах, выданных запасных частях и материалах.

Организация и контроль выполнения работ по своевременной подготовке запасных частей и материалов для выполнения регламентных работ и сопутствующих ТО-2 ремонтов предусматривает следующие операции.

- Прием ремонтных листков на автомобили для подготовки производства к проведению ТО-2, регламентных работ и сопутствующих ремонтов.

- Внесение первоначальных записей по планированию подготовки производства в оперативный план.

- Выдачу заданий персоналу комплексного участка подготовки производства на комплектование запасных частей и материалов для обеспечения проведения регламентных работ и сопутствующих ремонтов.

- Периодический контроль за ходом выполнения работ по подготовке производства.

- Выявление отклонений в процессе подготовки производства и корректировка заданий, указанных в соответствии со складывающейся ситуацией.

- Непрерывное ведение оперативного плана по работам, связанным с подготовкой производства.

Сдача смены. При сдаче смены диспетчер выполняет следующие операции.

- Оформляет оперативный план за истекшую смену (сутки).

- Открывает новый оперативный план на следующую смену (сутки) и переносит в него всю информацию о подвижном составе, оставшемся в незавершенном производстве.

- Оформляет отчет отдела управления.

- Оформляет сдачу смены в журнале ЦУП.

Разделение функций между диспетчером и техником-оператором на всех этапах работы осуществляется в соответствии с их должностными инструкциями.

Режим работы персонала ЦУП определяют в зависимости от конкретных местных условий.

4.2. Задачи группы обработки и анализа информации

На группу обработки и анализа информации (ГОАИ) возлагается выполнение всех работ, связанных с организацией информационного обеспечения системы управления. Основной задачей ГОАИ является систематизация, обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также ведение учета пробегов автомобилей, движения основных агрегатов и планирование технических воздействий. В состав ГОАИ входят работники по обработке ремонтной документации (если она проводится не на вычислительном центре), анализу информации и планированию и учету технических воздействий.

ГОАИ выполняет следующие основные работы:

- принимает первичные документы для обработки, осуществляет контроль правильности и полноты их заполнения и подготавливает информацию к дальнейшей обработке (на месте или в вычислительном центре — ВЦ);

- подготавливает информацию к дальнейшей обработке (на месте или в ВЦ), а также хранение машинных носителей информации и отправку (передачу) их в ВЦ в соответствии с установленными графиками;

- обрабатывает информацию с помощью простейших средств вычислительной техники и персональных компьютеров, т.е. выполняет работы по формированию, сортировке и систематизации информации, накопление ее по соответствующим разрезам и формам. В случае если информация обрабатывается в ВЦ, ГОАИ выполняет работы, связанные с ее шифровкой, передачей в ВЦ и приемкой результатов обработки информации (выходных форм в виде табуляграмм);

- производит анализ по результатам обработки информации. Результаты обработки информации используются:

- при принятии обоснованных решений в ходе планирования и управления производством;

- для выявления причин, вызывающих отклонения в протекании технологических процессов, с целью разработки средств и методов их устранения и создания более совершенных технологических процессов;

- при прогнозировании поведения отдельных элементов и системы в целом;

- для учета материальных и трудовых затрат, расхода запасных частей и материалов с целью внедрения хозрасчета во всех подразделениях и применения экономически обоснованной системы материального стимулирования.

При механизированной обработке сведений, содержащихся в первичных документах учета, записанную на них информацию переносят на персональный компьютер и обрабатывают. Результаты обработки информации выдаются за любой заданный период в виде распечаток, которые используются в зависимости от сложившейся ситуации и выбранного направления анализа деятельности технической службы АТО.

Результаты анализа передают главному инженеру, начальнику ЦУП и другим должностным лицам с периодичностью, обусловленной производственной необходимостью в условиях конкретной АТО (ежедневно, ежедекадно, ежемесячно, ежеквартально или в определенные периоды года). Анализ проводят и по другим направлениям (распределение и интенсивность поступления заявок по различным временным интервалам и интервалам пробега, структура простоев подвижного состава в ТО и ремонте и др.).

В лицевых карточках автомобиля ГОАИ ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, мостов и др.) при ремонте и отдельно учитывает их пробеги, на основании фактических пробегов планирует постановку автомобилей в ТО и на диагностирование.

5. Задачи технического отдела, отдела главного механика, материально‑технического отдела, отдела технического контроля

Вехнтическую службу АТО, кроме рассмотренных выше ЦУП, производственных комплексов и комплекса подготовки производства, входят следующие подразделения:

- технический отдел;

- отдел главного механика;

- отдел материально-технического снабжения (ОМТС);

- отдел технического контроля.

Технический отдел (ТО или ПТО) осуществляет разработку планов и мероприятий по внедрению новой техники и технологии производственных процессов, разработку и проведение мероприятий по охране труда и пожарной безопасности, изучение причин производственного травматизма и разработку мероприятий по их устранению; подготовку кадров и повышение квалификации рабочих и инженерно-технических работников (ИТР); организацию изобретательской, рационализаторской работы и внедрение рационализаторских предложений; работу по учету подвижного состава, составление технических нормативов и инструкций, конструированию нестандартного оборудования, приспособлений и оснастки, а также реконструкции производственных зон и оборудования.

Отдел главного механика (ОГМ) выполняет функции, связанные с развитием производственной базы объединения, содержанием в технически исправном состоянии зданий, сооружений, энергосилового, санитарно-технического и технологического оборудования и оснастки.

Исходя из общей цели на ОГМ возлагается:

- контроль технического состояния элементов производственно-технической базы (ПТБ);

- учет наличия и состояния элементов ПТБ;

- обслуживание и ремонт элементов ПТБ;

- внедрение новой техники;

- изготовление нестандартного оборудования и оснастки;

- монтаж, демонтаж и отладка оборудования;

- выполнение строительных работ (при отсутствии в объединении отдела капитального строительства).

Руководителем отдела является главный механик, подчиняющийся главному инженеру объединения. Обязанности и права главного механика определяются целью и задачами функционирования службы.

Отдел главного механика состоит:

- из участка централизованного обслуживания и ремонта оборудования;

- участка изготовления нестандартного оборудования и внедрения новой техники;

- участка централизованного обслуживания и ремонта технических средств управления;

- бригады по строительству, реконструкции и ремонту зданий и сооружений.

Кроме указанных подразделений, в ОГМ входит персонал по обслуживанию и ремонту энергосилового и санитарно-технического оборудования, находящийся на базовом предприятии и в филиалах АТО.

При главном механике объединения организуется группа руководства структурными подразделениями службы, в которую входят инженеры (техники), специализирующиеся по разным направлениям деятельности.

Персонал по обслуживанию и ремонту гаражного, энергосилового, санитарно-технического оборудования и средств управления, имеющихся в филиалах, находится в административном подчинении у соответствующих инженеров группы руководства.

Группа руководства осуществляет планирование, контроль, регулирование и анализ деятельности службы по всем направлениям: разрабатывает мероприятия по совершенствованию технологии деятельности; ведет учетную и отчетную документацию.

Документацию, необходимую для изготовления нестандартного оборудования, внедрения новой техники, строительства и реконструкции, разрабатывает технический отдел объединения или проектно-технологическое бюро территориального объединения, треста. Некоторые из перечисленных ранее функций ОГМ могут полностью или частично обеспечиваться по внешней кооперации в масштабах города или региона (например, изготовление нестандартного оборудования и оснастки, ремонт технических средств управления, строительные работы, ремонт энергосилового и котельного оборудования).

Если объемы работ по функциям недостаточны для выделения их исполнителей в самостоятельные участки или бригады, могут создаваться комплексные подразделения (при сохранении специализации исполнителей внутри них).

Соответствующее совмещение функций может быть у персонала группы руководства.

На филиалах объединения возможно отсутствие исполнителей некоторых функций, так как их выполнение организуется централизованно (выездными бригадами).

Отдел материально—технического снабжения (ОМТС) обеспечивает бесперебойное материально-техническое снабжение АТО (приобретение автомобильных эксплуатационных материалов, подвижного состава и запасных узлов, агрегатов и деталей к ним, необходимых материалов и оборудования для проведения ТО и ремонта и др.), составляет заявки на материально-техническое снабжение, реализацию выделенных фондов, а также организацию централизованных поставок, надлежащую организацию складского хозяйства.

Отдел технического контроля (ОТК) осуществляет контроль за качеством работ, выполняемых всеми производственными подразделениями, проводит периодический выборочный контроль технического состояния подвижного состава, осуществляет прием подвижного состава с линии, выпуск на линию, контролируя его техническое состояние при приеме и выпуске на КТП, анализирует причины возникновения неисправностей подвижного состава.

6. Планирование и организация производства технического обслуживания и ремонта автомобилей

6.1. Планирование производства ТО и ТР автомобилей и применяемая документация

Назначения автомобиля на ТО, ремонт осуществляется группой обработки анализа информации или техником по учету на основании лицевой карточки автомобиля.

Нормативы периодичности ТО и трудоемкости всех видов обслуживания и ремонта принимаются в соответствии с действующим в Республике Беларусь ТКП 248–2010 (02190) «Техническое обслуживание и ремонт автотранспортных средств. Нормы и правила проведения». При отсутствии в указанном кодексе данных по пробегам транспортные средства обслуживаются в соответствии с требованиями ТД предприятий-изготовителей.

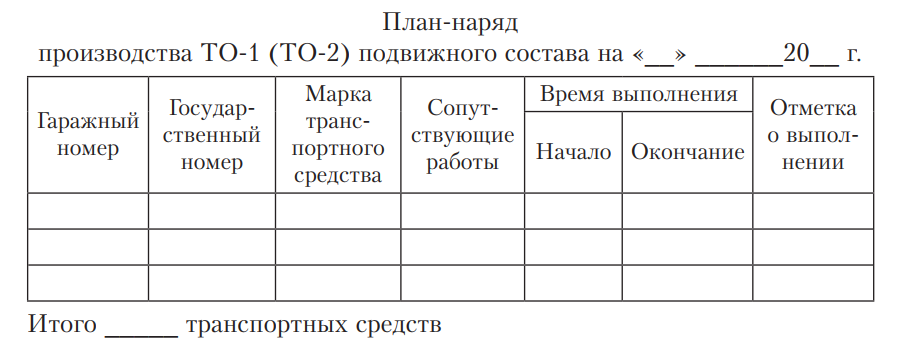

Рис. 5. Форма плана-наряда производства ТО

Планирование, как правило, производится в электронном виде на основании информации о пробегах транспортных средств, проведенных ТО и ремонтах, датах смены масел, замене основных агрегатов по каждой единице подвижного состава.

При планировании проведения технических обслуживаний и ремонтов составляется план-наряд производства ТО-1 и ТО-2 для автотранспорта (рис. 5).

Фактическая периодичность проведения ТО, ТР транспортных средств может отличаться от нормативной не более чем на ±15 %. План-наряд производства ТО-1 и ТО-2 составляется и передается для ознакомления на КТП, в ремонтную мастерскую и диспетчерскую АТО не позднее, чем за двое суток до проведения ТО и не позднее, чем за 30 дней до проведения РР.

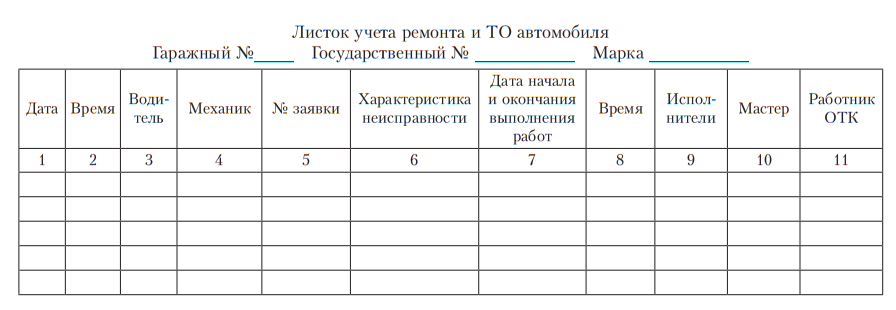

При выявлении технической неисправности в результате контроля технического состояния на контрольно-техническом пункте или водителем при работе на линии, а также в случае проведения планового ТО и (или) ремонта на основании плана-наряда производства ТО-1, ТО-2 или ремонта работником ОТК в электронном или бумажном виде оформляется листок учета ремонта и ТО автомобиля (рис. 6). Работником ОТК заполняются следующие графы: дата, время, ФИО водителя транспортного средства, ФИО работника ОТК, оформившего заявку на ремонт, номер по порядку заявки на ремонт, характеристика неисправности.

В процессе выполнения ремонта мастером производственного участка заполняются следующие графы листка учета ремонта: дата начала и окончания ремонта, время, ФИО исполнителя, выполнившего заявку на ремонт, ФИО и подпись мастера, ответственного за ремонт, краткая характеристика выполненных работ.

Рис. 6. Форма листка учета ремонта и ТО автомобиля

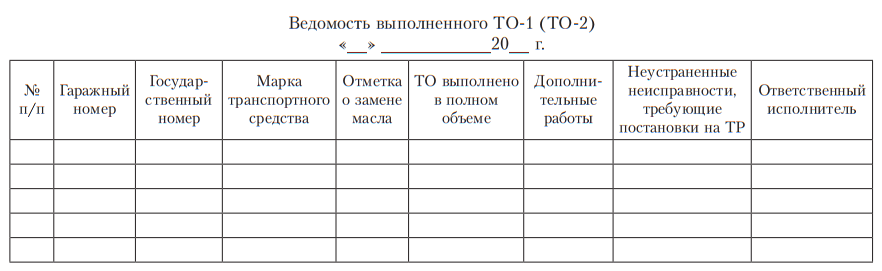

После выполнения ТО мастер участка оформляет ведомость выполненного ТО (рис. 7).

На основании плана-наряда выполнения ТО-2 транспортные средства, как правило, не планируются для выполнения транспортной работы в указанный в нем день.

Постановку на плановый ремонт и ТО осуществляют водителиперегонщики ремонтной мастерской.

Постановка транспортных средств на участки ТО и ремонтов производится к моменту времени начала проведения планового ТО и ремонта. В случае возникновения необходимости внепланового ремонта транспортные средства направляются на площадки ожидания ремонта. Решение о постановке транспортного средства в ремонт принимает начальник ремонтных мастерских или мастер соответствующего производственного участка по мере возникновения возможности выполнения данного вида ремонта.

Допускается постановка на пост ТО или ремонта автомобиля закрепленным водителем по устному распоряжению мастера соответствующего производственного участка.

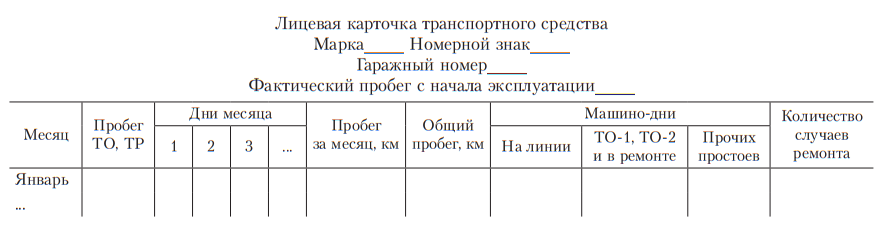

Инженером технического отдела ведется лицевая карточка транспортного средства (рис. 8), в которой ведется учет проведения ТО, простоев в ремонте, простоев в исправном состоянии, замены основных агрегатов, замены масел и пробега транспортного средства.

На основании имеющихся в лицевой карточке данных производится:

- оценка качества выполнения ТО и ремонта подвижного состава как в самом филиале, так и на ремонтных предприятиях;

- оценка отношения водителя к подвижному составу;

- оценка целесообразности дальнейшей эксплуатации подвижного состава и его агрегатов без капитального ремонта;

- контроль своевременности выполнения ТО подвижного состава;

- расчет количества отказов за определенный период времени (пробег);

- анализ ходимости основных агрегатов.

По результатам указанного анализа данных лицевых карточек начальником технического отдела при необходимости готовится информация в произвольной форме первому заместителю директора — главному инженеру с указанием:

- часто ремонтируемых агрегатов, механизмов и т.д., на техническое состояние которых необходимо уделить особое внимание;

- нарушений в проведении ТО, частых и длительных простоев подвижного состава в ремонте.

Рис. 7. Форма ведомости выполненного ТО

Рис. 8. Форма лицевой карточки

При составлении оперативного плана работ по ТР на смену учитывают следующие положения:

- обеспечение выполнения сопутствующих ремонтов ТО-2 и запланированного регламента работ;

- выполнение работ с небольшими объемами, что позволяет выпускать автомобиль на линию в течение смены;

- наличие требуемых агрегатов, заменяемых частей, материалов;

- быть уверенным, что этот ремонт не окажется растянутым на несколько смен.

Основными методами планирования ТО и ремонта на АТО являются такие, которые обеспечивали бы своевременное его выполнение через установленный для данного вида ТО пробег автомобиля. В связи с этим на АТО широкое применение нашло оперативное планирование по календарному времени и по фактическому пробегу.

При планировании по календарному времени составляется месячный (иногда двухмесячный) план постановки автомобилей на ТО. В этом случае для каждого автомобиля выделяют день выполнения соответствующего ТО. При составлении графика очередную постановку автомобиля на обслуживание определяют путем деления регламентной периодичности обслуживания (ТО-1 и ТО-2) на среднесуточный пробег автомобиля. Последний принимают как среднюю величину по автомобильному парку однотипных автомобилей за прошлый или плановый период.

На графике отмечают плановый день постановки автомобиля на очередное ТО. Однако, учитывая, что фактический пробег автомобиля в планируемом периоде по различным причинам отличается от планового или среднего за предыдущий месяц, такой метод планирования трудно реализовать без снижения профилактического значения системы ТО автомобилей. Этот метод планирования целесообразно применять в том случае, когда ежедневные пробеги автомобилей относительно стабильны, а коэффициент использования парка близок к единице.

При планировании ТО по фактическому пробегу на каждый автомобиль ведется лицевая карточка, в которую записываются ежедневный пробег и регламентный пробег между очередными видами ТО и на этой основе устанавливается день фактической постановки автомобиля на обслуживание.

По лицевой карточке подсчитывается фактический пробег автомобиля от последнего обслуживания, и если его значение близко к регламентному, то назначается ближайший день постановки автомобиля на очередное ТО.

Такой метод планирования обеспечивает постановку каждого автомобиля на ТО в соответствии с его фактическим пробегом, техническим состоянием и условиями эксплуатации и одновременно позволяет контролировать фактическое выполнение обслуживания. Прицепной состав направляется на соответствующее обслуживание одновременно с автомобилями-тягачами.

6.2. Организация контроля подвижного состава

Для осуществления контроля подвижного состава в АТО оборудуются контрольно-технические пункты (КТП), станции диагностики либо посты контроля в ремонтных подразделениях, оснащенные оборудованием, приборами, приспособлениями, инструментом и необходимой документацией, утвержденной директором филиала в соответствии с наличием подвижного состава.

Контроль технического состояния подвижного состава подразделяется на ежедневный и выборочный. Ежедневный контроль осуществляется работниками ОТК и механиками колонн.

Деятельность по обеспечению контроля технического состояния подвижного состава включает в себя:

- проверки перед выпуском на линию;

- проверки при возвращении с линии;

- проверки после проведения ТО;

- проверки после проведения ремонтов;

- углубленный целевой контроль;

- комиссионные проверки перед выпуском на линию;

- проверки при работе на линии.

Проверка подвижного состава производится ежедневно перед выпуском на линию и при возвращении с линии. Перед выпуском на линию водителем транспортного средства проверяется исправность рулевого управления, тормозной системы, компрессора, сцепного устройства, приборов освещения и сигнализации, стеклоочистителей, работоспособность информационных систем, состояние салона и приводов дверей, состояние шин, крепление колес, наличие и состояние зеркал заднего вида, заправка подвижного состава эксплуатационными жидкостями (топливом, маслом, охлаждающей жидкостью, тормозной жидкостью), отсутствие подтеканий эксплуатационных жидкостей, отсутствие аварийных повреждений.

В случае отсутствия замечаний водитель удостоверяет своей подписью в соответствующей графе путевого листа автотранспортного средства, что оно принято им в исправном состоянии, а фактические показания спидометра, количество топлива в баке и время выпуска соответствуют отметке в путевом листе.

При возвращении с линии транспортное средство направляется на КТП, где работник ОТК производит проверку транспортного средства по тем же параметрам, что и при выпуске. Осуществляет приемку работник ОТК в присутствии водителя. Приемка производится в объеме ЕО.

Транспортное средство по указанным параметрам должно соответствовать техническим характеристикам завода изготовителя, требованиям СТБ 1641–2006 «Транспорт дорожный. Требования к техническому состоянию по условиям безопасности движения. Методы проверки», приложению № 4 Правил дорожного движения «Перечень неисправностей транспортных средств и условий, при которых запрещается их участие в дорожном движении».

При обнаружении водителем технической неисправности работником ОТК совместно с водителем оформляется заявка на ремонт. В случае обнаружения аварийных повреждений работником ОТК в присутствии водителя дополнительно оформляется акт установленной формы и делается запись в специальный журнал.

После проверки транспортного средства работник ОТК сверяет показания спидометра, количество топлива в баке, отмечает в путевом листе фактическое время выпуска транспортного средства на линию (записью или с помощью штамп-часов) и в случае отсутствия замечаний в соответствующей графе путевого листа ставит подпись и личный штамп.

В случае исправности транспортного средства при возврате с линии работником ОТК в путевом листе ставится штамп «Автомобиль технически исправен» и подтверждается подписью; штампом и подписью подтверждаются также показания спидометра и количество топлива в баке.

По окончании приемки транспортное средство направляется на линию мойки для выполнения уборочно-моечных работ в соответствии с технологическим процессом, разработанным в установленном порядке. Транспортные средства, признанные по результатам приемки технически исправными, после прохождения уборочно-моечных работ направляются на площадки хранения подвижного состава. Транспортное средство, требующее ремонта или технического обслуживания, направляется в ремонтную мастерскую.

При проведении технических обслуживаний (ТО-1, ТО-2, СО), всех видов ремонтов контроль объема и качества выполненных работ, а также технического состояния производится работником ОТК по каждой единице подвижного состава и работниками ПТО в соответствии с графиком.

Контроль качества выполненных работ по ТО и ремонту осуществляется согласно соответствующим технологическим процессам проведения ТО и ремонта подвижного состава на участках (постах) по ТО и ремонту.

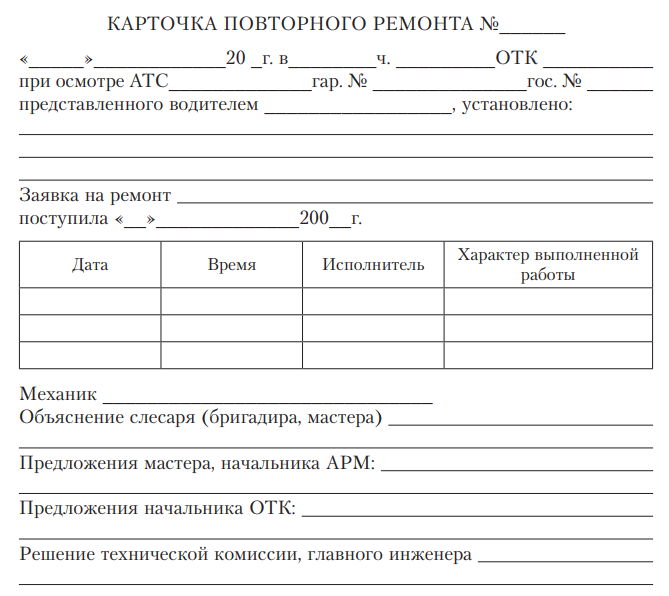

Соответствие качества и объема выполненных работ требованиям технологического процесса подтверждается работником ОТК. При проверке качества проведения технического обслуживания и (или) ремонта работником ПТО составляется акт произвольной формы. Если техническое обслуживание (ремонт) выполнены не в полном объеме или некачественно, работник ОТК делает запись в заявочном листе технического обслуживания или ремонта с указанием неисправности или невыполненных работ и оформляет карточку повторного ремонта (рис. 9) и транспортное средство направляется в ремонт. После выполнения повторного ремонта проверка производится в том же порядке, как указано выше.

Качество ремонта контролируется также в установленные гарантийные периоды эксплуатации после проведения ТО или ремонта, которые устанавливаются организацией, проводящей ТО. Для автобусных парков Беларуси эти нормативы обычно принимаются:

- после проведения ТО-1 или заявочного ремонта — 8 дней;

- после проведения ТО-2 — 15 дней.

Рис. 9. Карточка повторного ремонта

При возникновении неисправности в установленные гарантийные сроки после проведения ТО или ремонтов работник ОТК оформляет карточку повторного ремонта, которая регистрируется в журнале учета повторных ремонтов. В журнале указывается дата выявленного брака, государственный номер транспортного средства, характеристика неисправности, ФИО исполнителя, дата некачественно проведенного ТО или ремонта, ФИО должностного лица, которому направляется карточка повторного ремонта для проведения разбора, принятые меры.

Порядок разбора причин некачественного ремонта (обслуживания) устанавливается приказом, инструкцией, изданными в установленном порядке. Принятие решений о степени привлечения к ответственности виновных лиц производится первым заместителем директора — главным инженером. По окончании месяца начальником ОТК оформляется справка о количестве повторных ремонтов по вине ремонтных служб, которая подается в плановоэкономический отдел для снижения премии ремонтным бригадам согласно положению о премировании. В случаях установления персональной ответственности работников, по вине которых допущен некачественный ремонт (обслуживание), издается приказ о привлечении к ответственности виновных лиц.

Контроль качества проведения ТО-2 после приемки работником ОТК производится на диагностической станции.

Углубленный целевой контроль технического состояния транспортных средств производится по мере необходимости по указанию начальника колонны, механиком колонны совместно с механиком (контролером) отдела технического контроля с целью выявления причин преждевременных отказов деталей, узлов и агрегатов, перерасхода автомобильного топлива, износа шин и т.п. Результаты углубленного контроля записываются в специальном журнале по форме, установленной приказом директора филиала.

Транспортные средства, признанные по результатам углубленного контроля неисправными, направляются на ремонт.

Каждое полугодие автобусы, осуществляющие пассажирские перевозки, и ежегодно — другие автомобильные транспортные средства проходят государственный технический осмотр на диагностических станциях. При проведении государственного технического осмотра контролируется техническое состояние транспортного средства в соответствии с технологическим процессом проведения государственного технического осмотра.

6.3. Организация производства ЕО

Ежедневное обслуживание проводят после возвращения автомобиля с линии и перед выпуском его на линию на КТП, а также в зоне уборочно-моечных работ. При этом необходимость проведения уборочно-моечных работ определяет дежурный механик КТП во время приемки автомобилей с линии. Контрольно-осмотровые работы выполняют механики КТП и водитель; уборочно-моечные работы — водитель или бригада мойщиков в зоне ЕО. Операции ЕО водитель производит в подготовительно-заключительное время, предусмотренное режимом его работы.

Выполненные работы по ЕО проверяют водитель машины или перегонщик, которые несут всю ответственность за чистоту и внешний вид автомобиля, а также исправность механизмов, обеспечивающих безопасность; выборочный контроль может проводиться работниками ОТК.

6.4. Планирование и организация производства постановки автомобилей в ТО-1 с диагностикой 1 (Д-1)

Планирование ТО-1 производится группой обработки и анализа информации (ГОАИ) по фактическому пробегу, отражаемому в лицевой карточке автомобиля. Действующим ТКП 248–2010 (02190) допускаются отклонения планируемой периодичности ТО на ±15 % от нормативной. На основании данных лицевых карточек автомобилей, скорректированной нормативной периодичности и расчетной суточной программы ТО-1 составляется планотчет ТО в трех экземплярах, которые передаются:

- 1-й экземпляр — механику КТП (колонны) не позднее чем за сутки до постановки автомобилей в ТО-1 с Д-1;

- 2-й экземпляр вместе с комплектом бланков диагностических карт Д-1 — бригадиру участка ТО-1 перед началом смены;

- 3-й экземпляр — в транспортный участок комплекса подготовки производства дежурному водителю-перегонщику.

Механик КТП (колонны) на основании полученного планаотчета ТО предупреждает водителя перед выездом на линию о запланированном ТО-1 (эта информация дублируется обычно через службу эксплуатации, которая проставляет штамп «ТО-1» в путевом листе) и после возвращения автомобиля в парк контролирует подготовку его водителем к проведению ТО-1 с Д-1, что включает в себя контроль:

- качества уборочно-моечных работ;

- постановки автомобиля на специальные места ожидания с удобным выездом;

- отсутствия на автомобиле включенных противоугонных устройств и запоров.

С началом работы зоны ТО-1 с Д-1 водитель-перегонщик доставляет автомобиль на рабочие посты (линию) для выполнения работ в соответствии с принятой технологией. В процессе проведения регламентных работ ТО-1 с Д-1 бригадир заполняет диагностическую карту Д-1 и по окончании работ делает отметку в плане-отчете о техническом обслуживании и ставит подпись в диагностической карте.

Контролер ОТК проводит выборочный контроль полноты и качества выполнения работ (20…30 % суточной программы), подписывает диагностические карты Д-1 и план-отчет ТО. Если в процессе выполнения работ ТО-1 или, что чаще, работ Д-1 выявляются неисправности по тормозной системе, рулевому управлению, переднему мосту, ходовой части, устранение которых не предусмотрено технологией ТО-1 и утвержденным перечнем сопутствующих работ (для их выполнения требуется более 5…10 чел.-мин), то бригадиром выписывается листок учета ремонта и ТО автомобиля и передается в ГОУ ЦУП.

Диспетчер ГОУ вносит заявку в свой оперативный сменный план, дает указание водителю-перегонщику доставить автомобиль после окончания работ ТО-1 с Д-1 на рабочий пост зоны ТР и принимает меры к организации технологической подготовки указанных в ремонтном листке работ. Специализированной бригаде комплекса ТР дается задание на выполнение работ, как правило, в межсменное время с тем, чтобы утром автомобиль был готов к выходу на линию.

В конце смены бригадир ТО-1 передает весь комплект заполненных и подписанных документов (план-отчет ТО, диагностические карты Д-1) в ГОАИ для обработки и анализа.

6.5. Планирование и организация постановки автомобилей в тО-2 с диагностикой 2 (д-2)

Планирование производится ГОАИ ЦУП по фактическому пробегу, отражаемому в лицевой карточке автомобиля. На основании данных лицевых карточек, скорректированной нормативной периодичности и расчетной суточной программы ТО-2 ГОАИ за трое суток до постановки на обслуживание составляется планотчет ТО в нескольких экземплярах и выписывается на каждый автомобиль листок учета ремонта, в который в графу «Внешние проявления неисправностей» заносится объем ТО-2. Один экземпляр плана-отчета ТО-2 передается за трое суток механику КТП (колонны) вместе с комплектом выписанных ремонтных листков; по экземпляру передается в зону Д-2 и мастеру участка ТО-2.

Механик КТП (колонны) совместно с водителем проводит общий осмотр автомобиля и заносит в листок учета ТО и ремонта выявленные в результате субъективного контроля внешние проявления неисправностей. Это обычно всевозможные мелкие неисправности типа «заменить сломанную доску борта», «приварить брызговик», «подкрасить крыло», которые накапливают и устранение которых приурочивают к очередному обслуживанию, чтобы не снимать автомобиль с линии. Ремонтный листок остается у водителя, который по плану после смены за 2 дня до ТО-2 доставляет автомобиль на участок Д-2.

Механик-диагност по мере выполнения Д-2 заполняет диагностическую карту и заносит в ремонтный листок выявленные при диагностировании скрытые неисправности. Если неисправность удалось устранить на участке Д-2, то она записывается в раздел «Фактически выполненные работы», в противном случае — в раздел «Внешние проявления неисправностей» ремонтного листка с пометкой «Д-2» или соответствующим шифром. Одновременно на участке Д-2 проверяются и по возможности устраняются неисправности, выявленные механиком КТП (колонны). Перечень неисправностей, устраняемых при Д-2, регламентируется. Заполненная диагностическая карта Д-2 и листок учета ТО и ремонта передаются в ЦУП.

Диспетчер ЦУП изучает занесенную в них информацию и принимает одно из двух решений.

Если выявленные объемы сопутствующих текущих ремонтов не влияют на безопасность движения и экономичность и не превышают 20 % от объема ТО-2, автомобиль направляется в эксплуатацию и в соответствии с графиком через 2 дня поступает на ТО-2, где бригада ТО-2 проводит его обслуживание и выполняет сопутствующие текущие ремонты.

Если выявленный объем текущего ремонта имеет значительную трудоемкость и требует продолжительного простоя (замена агрегатов, сложные ремонты ходовой части, подвески и т.п.), автомобиль предварительно направляется в зону ТР, а затем в установленные сроки поступает с регламентным объемом обслуживания на ТО-2. Все работы, выполненные в зоне ТР, регистрируются в ремонтном листке.

Далее в соответствии с графиком автомобиль поступает в зону ТО-2, где после выполнения регламентных работ обслуживания и сопутствующего ТР, а также проведения заключительных контрольно-регулировочных операций в объеме Д-1 по узлам, обеспечивающим безопасность движения, мастер зоны ТО-2 делает отметку в плане-отчете ТО и заносит в листок учета ТО и ремонта сведения о выполнении текущих сопутствующих ремонтов, расходе запасных частей и материалов, а также информацию о значениях диагностических параметров комплекса Д-1 в диагностическую карту Д-2 (оборотная сторона). Контролер ОТК проверяет качество и полноту выполнения работ по обслуживанию и ремонту автомобиля, проставляет свой шифр и расписывается в листке учета ТО и ремонта, плане-отчете ТО и на диагностической карте Д-2, после чего эти документы (обычно в конце смены) передаются в ГОАИ для дальнейшей обработки и анализа.

6.6. Организация работы комплекса ремонтных участков

По каждому подразделению комплекса РУ устанавливают размер неснижаемого запаса деталей, узлов, агрегатов (ДУА), наличие которого в промежуточном складе АТО должно обеспечиваться ежедневно.

Программа и объем работ комплекса РУ определяются годовыми и месячными планами. Планируемые объемы работ корректируются по месяцам в соответствии с изменениями в потребности тех или иных ДУА при производстве ТО и ремонта автомобилей в различных условиях эксплуатации. В программу комплекса РУ не входят работы, выполняемые на авторемонтных заводах или в мастерских по внешней кооперации.

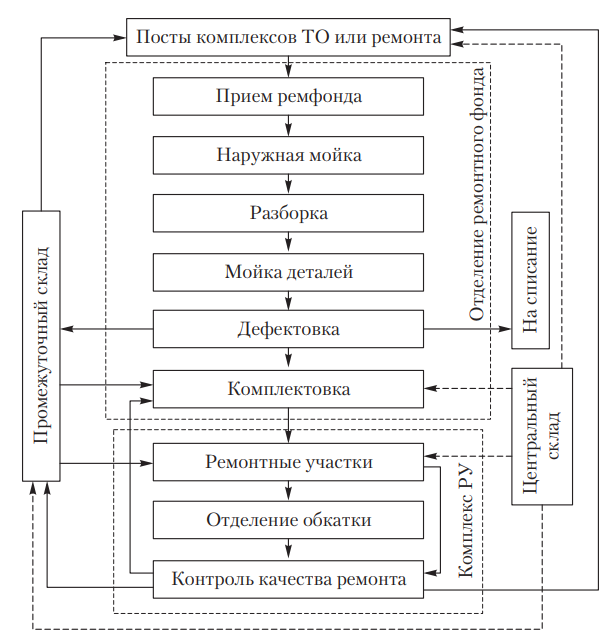

Рис. 10. Схема технологического процесса восстановления деталей, узлов и агрегатов в комплексе РУ

При системе централизованного управления производством оперативное управление восстановлением (изготовлением) ДУА в комплексе РУ осуществляется комплексом подготовки производства (ПП) по определенной технологии, зависящей от программы, уровня механизации и других факторов (рис. 10).

Как видно из схемы технологического процесса восстановления ДУА, все снятые с автомобилей на постах производственных комплексов ДУА поступают в отделение ремонтного фонда, где после наружной мойки разбираются на детали, которые затем также проходят мойку. После мойки детали поступают на дефектовку, где негодные детали списывают в металлолом. Некоторые годные детали могут передаваться в промежуточный склад, если восстановление агрегата (узла) нецелесообразно. Неисправные ДУА направляются на восстановление в комплекс РУ.

Исправные детали используют для комплектования агрегата (узла). Кроме того, агрегаты комплектуют за счет деталей, поступающих из промежуточного и центрального складов и восстановленных в комплексе РУ. Комплектование и доставку необходимых для ремонта материалов и запасных частей обеспечивают участок комплектации и транспортный участок комплекса ПП.

Укомплектованные в ДУА поступают на сборку в комплекс РУ. Собранные агрегаты проходят обкатку, контроль качества и поступают на промежуточный склад при агрегатном методе ремонта или на пост производственного комплекса при индивидуальном методе ремонта.

6.7. Организация технической помощи на линии

Техническая помощь оказывается технически неисправному или поврежденному в результате аварии подвижному составу, на котором нельзя продолжать дальнейшее безопасное движение.

С целью оказания технической помощи на линии АТО должна иметь оборудованные автомобили технической помощи. При выполнении работ по оказанию технической помощи должны неукоснительно соблюдаться требования инструкций и правил по охране труда, пожарной безопасности, производственной санитарии, технологических процессов выполняемых работ.

Автомобили технической помощи на боковых и задних бортах и на передней стенке каркаса (переднем бампере) должны иметь надпись «Техпомощь», а также должны быть оборудованы желтым проблесковым фонарем и зарегистрированы в Госавтоинспекции в установленном порядке как автомобили «Техпомощь».

Для работы на автомобилях технической помощи должны выделяться опытные водители, которые могут совмещать свои обязанности с обязанностями слесаря по оказанию технической помощи (ремонту) неисправного транспортного средства. При этом данным лицам должна быть присвоена квалификация слесаря по ремонту подвижного состава.

Автомобили технической помощи должны отвечать требованиям Правил дорожного движения, а также должны быть укомплектованы:

- необходимым оборудованием, приборами, приспособлениями, инструментом (список разрабатывается АТО с учетом эксплуатирующихся марок подвижного состава);

- набором запасных частей, материалов, горюче-смазочных материалов (ГСМ), технических жидкостей (разрабатывается АТО с учетом эксплуатирующихся марок подвижного состава);

- инструкциями по организации технической помощи для работников (слесарь по ремонту подвижного состава) и по видам выполняемых работ.

Вызов автомобиля технической помощи к месту возникновения неисправности может производиться:

- путем непосредственного либо по телефону обращения водителя неисправного транспортного средства;

- через водителя попутного транспорта;

- с помощью работников контрольной службы и ГАИ.

При обращении водителя диспетчер обязан немедленно довести полученную информацию до сведения работника АТО, в должностные обязанности которого входит организация оказания технической помощи на линии. В АТО это могут быть, как правило, механик ОТК, мастер авторемонтной мастерской (АРМ).

При вызове автомобиля технической помощи должны быть указаны:

- маршрут движения;

- государственный (инвентарный) номер транспортного средства;

- место нахождения транспортного средства и направление движения;

- фамилия водителя;

- количество пассажиров (для пригородных, междугородных и международных перевозок), наименование и вес груза;

- характер неисправности.

При получении вызова ответственный за оказание техпомощи немедленно направляет автомобиль технической помощи (при необходимости с ремонтной группой) к месту нахождения транспортного средства.

В случаях, когда устранение неисправности непосредственно на линии невозможно либо трудоемкость работ превышает 1 чел.-ч, транспортное средство направляется или буксируется для устранения неисправности в АТО. Распоряжение на отправку неисправного транспортного средства в АТО дает ответственный за оказание техпомощи.

Техническая помощь подвижному составу, неисправность которого явилась следствием дорожно-транспортного происшествия, оказывается после получения разрешения работников милиции.

В путевом листе транспортного средства лицом, выполнявшим ремонт, производится отметка (штамп, подпись) о содержании и времени выполнения ремонта. Содержание ремонта с использованием автомобиля технической помощи заносится механиком ОТК в листок учета ТО и ремонта.

Ответственный за оказание техпомощи ведет «Журнал учета работы автомобилей технической помощи».

6.8. Организация производства тО и ремонта на малых предприятиях

Как уже отмечалось ранее, производственная структура АТП устанавливает количество, специализацию и взаимосвязи производственных подразделений и отдельных исполнителей. Производственная структура определяется перечнем видов и объемов работ, выполняемых технической службой АТО с учетом внешней кооперации, и формируется исходя из ограничений специализации и совмещения технологических процессов и профессий. При полном и стабильном выполнении каких-либо работ по внешней кооперации производство этих работ на АТО не организуется. В АТО может полностью отсутствовать производство ТО и ремонта автомобилей.

Техническая служба комплексного АТО состоит из производственных подразделений, выполняющих:

- постовые работы ТО и ТР непосредственно на автомобиле;

- работы по восстановлению агрегатов, узлов и деталей, не связанные с выполнением их на автомобиле;

- функции подготовки производства;

- работы, связанные с содержанием производственно-технической базы.

Анализ существующих форм и методов организации и управления производством ТО и ТР, а также особенностей работы мелких АТО показал, что в условиях низкого уровня концентрации производства невозможно применение многих рациональных организационно-технологических решений, используемых крупными предприятиями.

В условиях малых программ, присущих мелким АТО, постовые работы выполняются в основном комплексными бригадами. Специализированные бригады (звенья или отдельные исполнители) выделяются при наличии объемов по конкретному виду работ, типу подвижного состава, достаточных для полного использования фонда их рабочего времени.

При недостаточных объемах отдельных видов работ (расчетном годовом количестве исполнителей менее единицы) возникает необходимость включения в функции подразделений выполнения двух или более видов работ или совмещения профессий. При этом необходимо учитывать:

- технологическую однородность выполняемых операций;

- возможность совмещения выполнения технологических процессов;

- возможность выполнения их на однотипном оборудовании;

- смежное размещение производственных помещений;

- возможность совмещения подготовки производства;

- возможность применения единых форм оплаты труда;

- наличие у исполнителей прав на выполнение работ.

Возможные варианты объединения работ определяются исходя из конкретных местных условий, учитывающих:

- объемы совмещаемых работ;

- наличие технологического и ремонтного оборудования;

- суммарную годовую трудоемкость на одного человека, которая не должна превышать фонда его рабочего времени.

В качестве примера производственной структуры рассмотрим АТО с численностью парка до 50 автомобилей (рис. 11).

Исполнители постовых работ совмещенно выполняют работы по ТО-1, ТО-2 и ремонту. Малые программы работ не обеспечивают возможности создания отдельных бригад или звеньев. Исполнители ремонтных работ совмещают значительное количество производственных функций и привлекаются для выполнения соответствующих работ при ТО-1, ТО-2 и ремонте. Функции подготовки производства выполняются децентрализовано производственным персоналом на каждом рабочем месте.

Рис. 11. Организационно-производственная структура технической службы АТО с численностью парка до 50 автомобилей

6.9. Информационное обеспечение и организация производства ремонта автомобилей в АТО

Первичным документом для отчета и информационного обеспечения процессов текущего ремонта подвижного состава на АТО является листок учета ТО и ремонта (ремонтный листок). В случае возникновения дорожного отказа (автомобиль отказывает на линии и не имеет возможности своим ходом возвратиться на АТО и требуется вызов автомобиля технической помощи для его буксировки), линейного отказа, когда прерывается транспортный процесс и автомобиль своим ходом возвращается на АТО, или в случае, когда в процессе работы на линии водитель выявляет наступление предотказного состояния какого-либо агрегата или системы, автомобиль дорабатывает до конца смены и возвращается на АТО, где механиком КТП с участием водителя оформляется ремонтный листок на выполнение ремонта. В него заносятся гаражный номер автомобиля, шифры модели и типа кузова, пробег с начала эксплуатации, проставляются дата и время оформления и перечисляются внешние проявления неисправностей. Затем водитель отгоняет автомобиль в зону уборочно-моечных работ, где принимает участие в мойке агрегатов ходовой части и трансмиссии автомобиля снизу, после чего доставляет автомобиль в зону ожидания ремонта (ЗОР).

Дежурный ЗОР осматривает автомобиль, проверяет качество мойки, комплектность (наличие зеркал, подфарников и т.д.) и ставит в ремонтном листке в специальной графе штамп «Автомобиль вымыт, комплектен, принят», свой шифр и подпись. После этого автомобиль считается принятым и за его сохранность несет ответственность инженерно-техническая служба АТО, а перегон в зону ТР и с участка на участок осуществляют водители-перегонщики комплекса подготовки производства. Водитель передает ремонтный листок со штампом ЗОР в ООУ ЦУП, где техник-оператор проверяет правильность его оформления и передает диспетчеру ООУ для принятия решения.

Диспетчер ООУ изучает информацию, содержащуюся в ремонтном листке, и принимает одно из двух альтернативных решений.

Если записанные в ремонтном листке внешние проявления неисправностей однозначны, т.е. каждой из них соответствует одна возможная неисправность и определенная ремонтно-регулировочная операция (РРО), диспетчер ООУ ЦУП: дает указания на техническую подготовку производства; планирует прохождение автомобиля по специализированным постам и участкам комплекса ТР в оперативном сменном плане ЦУП; дает указание водителю-перегонщику доставить автомобиль на рабочий пост; доводит через средства связи до исполнителей из специализированной бригады ТР задание на выполнение необходимых ремонтно-регулировочных операций.

Если невозможно однозначно определить конкретные ремонтные работы, которые необходимы для устранения отказа или неисправности, диспетчер ООУ ЦУП оценивает возможность диагностирования данной неисправности с помощью имеющихся на АТО средств диагностирования, делает соответствующую отметку в ремонтном листке и дает указание направить автомобиль на участок Д-1 или Д-2.

На участке Д-1 или Д-2 проводится заявочное диагностирование тех агрегатов и систем, в которых возникла отмеченная неисправность. При этом производятся необходимые регулировочные работы и заполняются соответствующие графы диагностической карты. Если неисправность не удается устранить на посту диагностирования при помощи регулировок, оператор-диагност записывает в ремонтный листок заключение о требуемой ремонтно-регулировочной операции. Заполненные ремонтный листок и диагностическая карта с результатами заявочного диагностирования передаются в ООУ ЦУП и диспетчер на основании полученного заключения планирует проведение ремонтных работ как в рассмотренном выше случае.

Если диспетчер ООУ ЦУП определяет невозможность или нецелесообразность диагностирования данной неисправности, то он проводит подготовку производства и планирование в ограниченных масштабах, опираясь на свой опыт или привлекая в качестве экспертов квалифицированных механиков и ремонтных рабочих.

По мере выполнения ремонтных работ на постах зоны ТР в ремонтном листке заполняют графы «Фактически выполненные работы» и «Выданные запчасти и материалы». После окончания ремонта автомобиль принимается представителем ОТК, который проверяет качество ремонта, ставит в ремонтном листке свои шифр и подпись, удостоверяя исправность автомобиля и возможность выпуска его на линию. Подписанные документы сдаются в ООАИ для дальнейшей обработки и анализа.

6.10. Учет проведенных работ ТО и ТР, механизация учета

Учет проведенных работ ТО и ТР. В основе системы учета лежат следующие основные документы:

- листок учета ТО и ремонта (или ремонтный листок), в который записываются все виды ТО и ремонта, производимые в АТО. Выписанный механиком или в ЦУПе, он поступает к диспетчеру ЦУПа, а по окончании работ оформляется и передается в группу анализа и обработки информации или технику по учету;

- лицевая карточка автомобиля — служит для планирования ТО, учета и анализа выполнения ТО и ремонта, корректирования плана ТО с учетом фактического пробега и простоев в ремонте;

- план-отчет ТО, в котором на основании фактического пробега автомобилей, отраженного в лицевых карточках, составляют суточные планы ТО автомобилей. При проведении ТО бригадир (мастер) делает отметки о выполнении ТО и заполняет оборотную сторону документа, записывая фамилии и табельные номера исполнителей, проводивших работы по ТО в данную смену. Представитель ОТК, контролирующий качество и полноту выполнения работ, после выполнения работ делает соответствующую отметку. Остальные формы отчета являются вспомогательными и введение их определяется самим АТО в зависимости от местных особенностей и действительной потребности в этих документах.

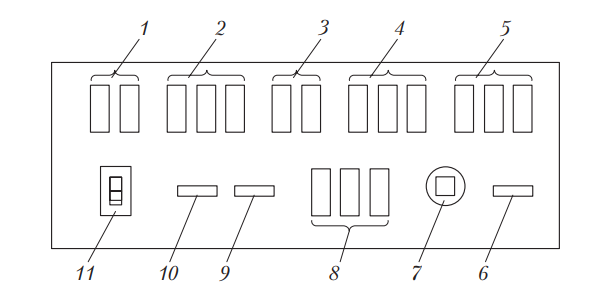

Для наглядности учета технического состояния, местонахождения автомобилей и контроля за выпуском их на линию в АТО создаются электронные табло для сбора и отражения информации, находящиеся на КТП, ЦУПе, отделе эксплуатации.

Ежедневно по окончании ТО и ремонта диспетчер ЦУП передает листки учета работнику ОТК для проверки качества и объема выполненных работ. После постановки соответствующего штампа диспетчер передает документы в группу анализа и обработки информации. Содержащиеся в указанных документах сведения могут использоваться при решении вопросов улучшения технической эксплуатации подвижного состава (совершенствование конструкции, повышение качества ТО и ремонта и т.д.).

Дежурный механик КТП (колонны) принимает автомобиль с линии и, если он исправен, направляет его в зону хранения. Если же автомобиль неисправен или согласно плану-графику проведения ТО подлежит постановке на техническое обслуживание, оформляет листок учета и направляет автомобиль в зону ожидания ремонта или в зону ремонта. При оформлении листка учета механик заполняет следующие графы: дата, время, ФИО водителя транспортного средства, ФИО работника, оформившего заявку на ремонт, номер по порядку заявки на ремонт, характеристика неисправности. Листок учета передается диспетчеру управления производством.

Получив листок учета, диспетчер записывает в него дату и время его получения (поступление автомобиля на ремонт). По получении подтверждения о начале обслуживания или ремонта автомобиля диспетчер записывает в листок учета дату и время начала ремонта и подтверждает эту запись своим шифром и подписью.

Уточнив заявку, диспетчер дает распоряжение о выполнении работ по ремонту и записывает их перечень в листок учета в раздел «Фактически выполненные работы». Здесь же записываются шифр производственного подразделения, где выполняются данные работы, фамилии и шифры исполнителей работ. Если при ремонте заменяли агрегаты, узлы, приборы, то в листке учета указывают номера снятого и поставленного агрегата.

Лицо, принимающее автомобиль после ремонта, проставляет свой шифр и расписывается в листке учета, подтверждая исправность автомобиля и разрешение выпуска его на линию.

После завершения работ по ТО и ремонту листок учета, заполненный в установленном порядке, поступает в производственнотехнический отдел. Часть информации из него заносится в лицевую карту автомобиля: средняя наработка на отказ, время простоя, использованные запасные части и материалы.

Механизация учета. В настоящее время ведение учета работ ТО и ремонта на крупных автотранспортных предприятиях осуществляется с использованием компьютеров. Принцип ведения учета заключается в одновременном доступе к базам данных с возможностью их редактирования.

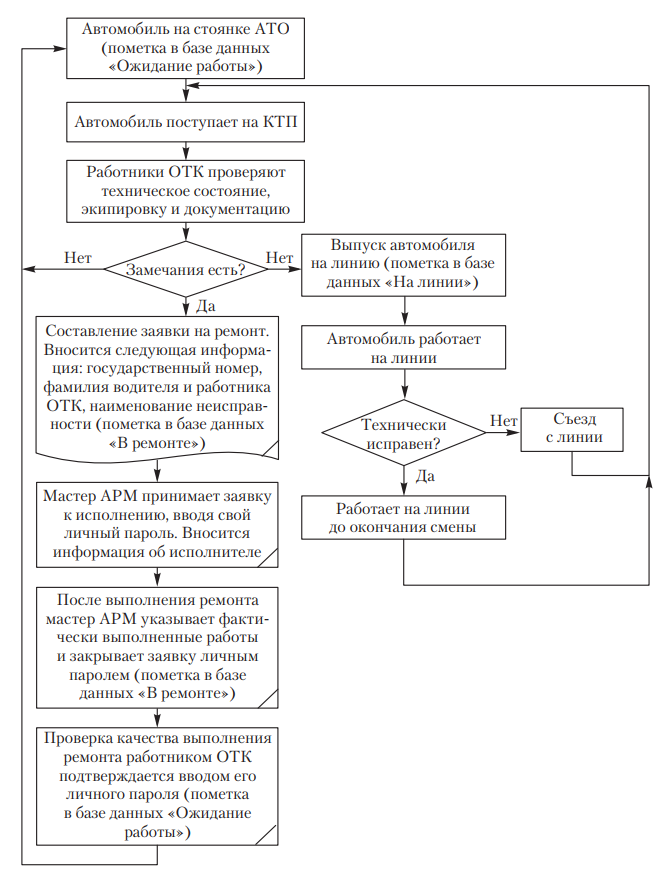

Рассмотрим схему оформления и закрытия заявки на проведение ремонта (рис. 12).

Информация о заявках накапливается и хранится в базе данных. При необходимости можно получить доступ к архиву заявок на проведение ТО и ремонта по любому автомобилю за различные периоды эксплуатации.

С целью снижения трудозатрат на ввод первичных данных и обеспечения достоверности информации используются средства идентификации объектов (магнитная, штриховая, радиочастотная) и системы контроля работы транспорта.

Рис. 12. Схема оформления и закрытия заявки на проведение ремонта

Сущность идентификации заключается в том, что объектам (автомобилям, видам работ, запасным частям и т.д.) присваиваются уникальные коды, которые наносятся непосредственно на объекты (например, в виде штриховых этикеток, радиочастотных меток и др.). В базе данных компьютерной системы уникальным кодам присваивается определенная информация, характеризующая эти объекты (например, наименование запасной части, ее стоимость, наличие на складе и пр.). С помощью сканеров (устройство считывания кодов) можно фиксировать действия над объектами (приход, отпуск) или изменение их состояния (отправка в ремонт, на ТО), фиксировать дату и время выполнения различных действий, сохранять эту информацию в автономных накопителях и передавать в компьютерные системы в автоматическом режиме. Эффективность применения средств автоматической идентификации обусловлена практически мгновенным вводом информации в компьютер, при этом исключается возможность случайного или сознательного искажения данных.

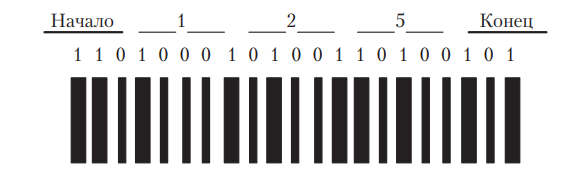

Технологии применения магнитного и штрихового кодирования практически идентичны. В обоих случаях используются карточки с нанесенной на них закодированной информацией, которая может быть автоматически считана специальными устройствами. Штриховой код может быть определен как своеобразный алфавит, с помощью которого можно кодировать и впоследствии расшифровывать информацию автоматическим путем. Полоски штрихового кода символизируют две цифры: широкая линия соответствует цифре «1», узкая — цифре «0». Каждый код включает в себя три следующих элемента: набор линий старта (начало кода), закодированные данные, набор линий конца кода. Существует порядка 20 видов штриховых кодов. Самый простой носит название «2 из 5» (табл. 5.1).

Таблица 1. Алфавит штрихового кода «2 из 5»

| Кодируемая информация | Информационный символ кода | ||||

| 1 | 2 | 3 | 4 | 5 | |

| 1 | 1 | 0 | 0 | 0 | 1 |

| 2 | 0 | 1 | 0 | 0 | 1 |

| 3 | 1 | 1 | 0 | 0 | 1 |

| 4 | 0 | 0 | 1 | 0 | 0 |

| 5 | 1 | 0 | 1 | 0 | 0 |

| 6 | 0 | 1 | 1 | 0 | 0 |

| 7 | 0 | 0 | 0 | 1 | 1 |

| 8 | 1 | 0 | 0 | 1 | 0 |

| 9 | 0 | 1 | 0 | 1 | 0 |

| 0 | 0 | 0 | 1 | 1 | 0 |

| Начало кода | 1 | 1 | 0 | — | — |

| Конец кода | 1 | 0 | 1 | — | — |

Этот код позволяет кодировать только цифры (от 0 до 9), каждая цифра кодируется пятью штрихами, два из которых широкие, три — узкие. Пробелы в этом коде никакой информации не несут и их ширина равна ширине узкого штриха.

Например, ремонтный листок номер 125, закодированный с помощью этого кода, будет иметь последовательность цифр 110100010100110100101 (рис. 13).

Некоторые коды имеют более сложную структуру. Например, в коде «39» значащими являются и темные, и светлые штрихи. Он позволяет кодировать цифровую и символьную информацию. Средства штриховой идентификации в основном применяются для решения задач учета движения (приход, уход) различных объектов (товары, услуги, материальные ценности). Кодированию подлежат как сами учитываемые объекты, так и их получатели или поставщики (это могут быть автомобили, запасные части, агрегаты, детали, смазочные материалы, документы, виды работ и пр.).

Рис. 13. Кодирование ремонтного листка штриховым кодом «2 из 5»

В качестве поставщиков и получателей могут выступать персонал (кладовщики, водители, ремонтные рабочие) и подразделения (склады, производственные зоны, участки). Штриховое кодирование может применяться в следующих решаемых на АТО задачах учета:

- движение запасных частей и материалов на складах;

- работа подвижного состава на линии;

- внутригаражное перемещение автомобилей;

- расход топлива;

- работа исполнителей ремонтных зон.

С помощью штриховой идентификации объектов можно вводить до 88…90 % первичных данных, т.е. значительно снизить долю рутинных работ. В целом по предприятию трудозатраты на ввод данных могут быть снижены на 78…80 %.

Наиболее типичная задача, где применяется штриховая идентификация, — учет движения материальных ценностей. В этом случае каждому виду материалов в базе данных присваивается уникальный код. Этот код печатается (в виде штриховой этикетки) и наклеивается на деталь (на стеллаж или на упаковку). Для идентификации запасных частей можно использовать или номер детали по каталогу, или номенклатурный (складской) номер. Обычно номер детали по каталогу состоит из 11…18 знаков, номенклатурный номер — из 5…6 знаков. Если система используется только в рамках предприятия, то эффективнее использовать более короткий код (номенклатурный номер). Если штриховое кодирование используется в рамках всей отрасли (АТО, автозаводы, организации автосервиса (ОА), магазины запасных частей и т.д.), то штриховая идентификация должна быть единой для всех, и в этом случае в качестве кода необходимо использовать номера деталей по каталогу.

При оформлении прихода материалов на АТО при помощи сканеров в ЭВМ вводятся коды поступающих материальных ценностей и их количество. Система учета движения запасных частей принимает эту информацию, разносит ее по соответствующим электронным картотекам и (в случае необходимости) формирует приходные документы.

Если на поступивших деталях (или стеллажах склада) отсутствуют штриховые коды, то они формируются при помощи специальных программ, печатаются и наклеиваются на соответствующие детали или коробки.

При использовании ЭВМ происходит сокращение объемов информации, обрабатываемой персоналом вручную (до 60 %), скорость и оперативность обработки данных увеличивается в сотни, даже в тысячи раз при резком сокращении числа ошибок. Основными преимуществами автоматизированного учета работ ТО и ТР является возможность оперативно в режиме реального времени предоставлять информацию всем заинтересованным должностным лицам. Также облегчается обобщение и предоставление информации для анализа по заданным параметрам.

Однако основная доля эффективности (55…60 %) приходится на задачи управления основным производством в результате повышения обоснованности и оперативности принятия решений, индивидуализации контроля исполнения, снижения простоев в ремонте, расхода запчастей, экономии топлива, шин и т.п.

6.11. Технические средства управления: средства связи, контроля, компьютерная техника

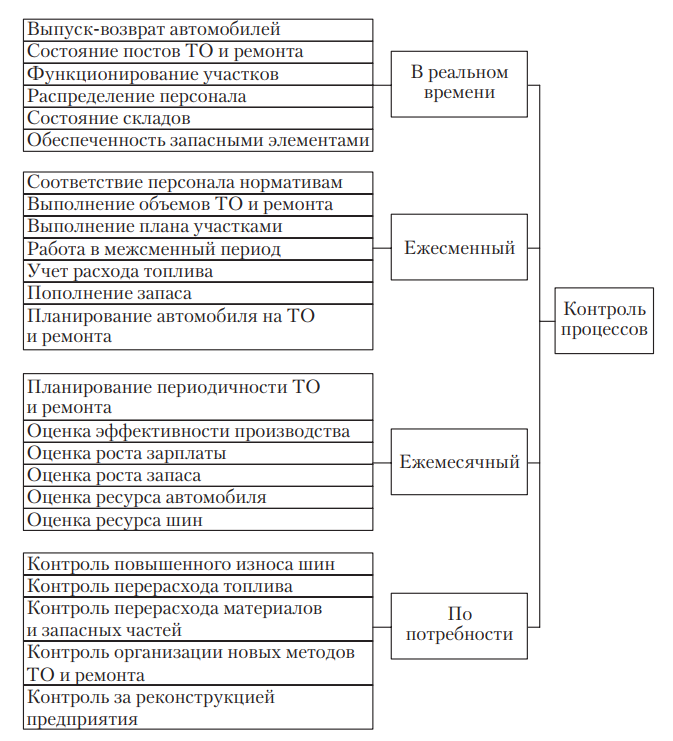

Для обеспечения объективности и оперативности управления производством ТО и ремонта автомобилей в зонах, на участках, на складах и на предприятии в целом необходимы средства контроля (диагностирования) и передачи, выполняющие мгновенную и оперативную доставку диагностической информации в управляющий орган производства (начальнику предприятия, главному инженеру, диспетчеру производства, начальнику отдела снабжения и т.д.). Исходя из анализа схем производственных процессов и организации управления оперативной технической готовностью парка, средства связи и передачи информации в системе должны в каждый момент времени обеспечивать контроль:

- за местонахождением каждой единицы подвижного состава АТО в номенклатурном и количественном выражении (в простоях автомобилей по техническим причинам; без водителя; без груза; автомобилей, находящихся на линии; в городе; на междугородных перевозках и т.д.);

- занятостью каждого из постов ТО и ремонта и времени простоя на них автомобилей;

- текущим выполнением плановых заданий производственными участками (цехами);

- наличием неснижаемого оборотного фонда элементов на промежуточном складе;

- наличием неснижаемого запаса элементов на центральном складе.