Содержание страницы

1. Основные понятия

Технические воздействия, направленные на поддержание исправного технического состояния (ТО) или на восстановление утраченной работоспособности подвижного состава (ТР), выполняются по определенным технологиям.

Технология ТО и ремонта автомобиля представляет собой способ и приемы изменения технического состояния автомобиля с целью обеспечения его работоспособности.

Технология, в свою очередь, может быть реализована через технологический процесс (ТП), который является частью общего производственного процесса ТО и ремонта автомобилей в автотранспортном предприятии (АТП) или на предприятии автосервиса, т.к. для этого необходима соответствующая производственно-техническая база ПТБ (помещения, технологическое оборудование), персонал, материально — техническое снабжение, организация и управление процессом.

Технологический процесс (ТП) — это определенная последовательность выполнения работ и операций над автомобилем (агрегатом) в соответствии с техническими условиями (ТУ).

Соотношение понятий «технология» и «ТП» реализуется через понятие «организация». При этом под «организацией» понимается координация действий для достижения поставленной цели. Применительно к ТП ТО (или ТР) автомобилей предметом координации является число фаз процесса, их специализация и взаимосвязь фаз.

ТП должен обеспечивать высокое качество работ при наименьших затратах труда, времени и средств. Он состоит из совокупности технологических операций, каждая из которых является его частью, и выполняется одним или несколькими исполнителями (рабочими).

Операцией называется относительно законченный комплекс последовательных действий по обслуживанию агрегата (системы) автомобиля.

Примеры операций:

- заменить масло в картере двигателя;

- отрегулировать свободный ход педали сцепления.

Операции состоят из одного или нескольких переходов.

Переход — часть операции, характеризуемая неизменностью применяемого инструмента.

Примеры переходов:

- отвернуть сливную пробку;

- замерить величину свободного хода педали сцепления.

Технологический процесс ТО, Д, ТР автомобилей выполняются в производственном корпусе предприятия на рабочих постах и рабочих местах соответствующих зон, участков или производственных цехов, оснащенных необходимым оборудованием.

Рабочий пост — территория помещения, предназначенная для установки автомобиля и выполнения работ ТО, Д или ТР и оснащенная оборудованием и инструментом. На рабочем посту может быть несколько рабочих мест.

Рабочее место — производственный участок рабочего поста, обслуживаемый одним исполнителем. В производственных цехах рабочие места имеют самостоятельное значение.

2. Производственный процесс АТП

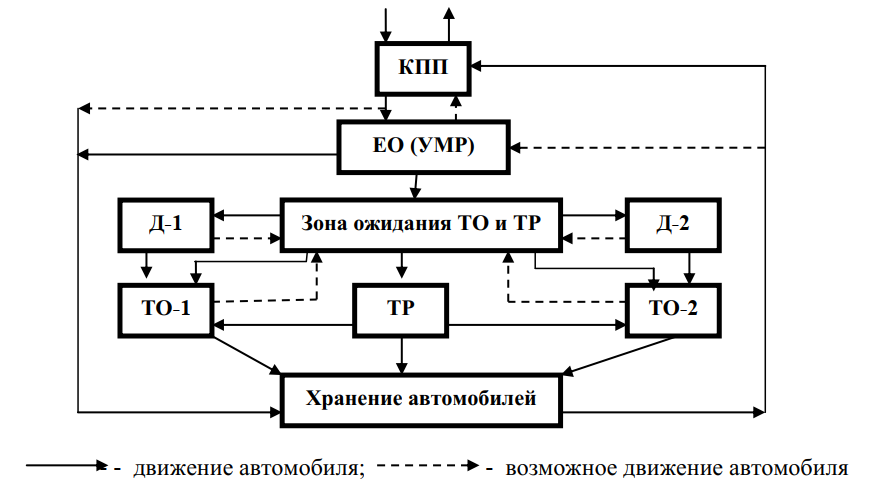

В комплексных АТП, где подвижной состав не только хранится, но проходит техническое обслуживание и текущий ремонт, производственный процесс обычно организован в соответствии с рисунком 1. Сплошными линиями показан основной путь следования автомобилей с момента их прибытия до выпуска на линию.

Рисунок 1 – Схема производственного процесса АТП

Включение процесса диагностирования в общую схему технологического процесса ТО в АТП обосновано тем, что диагностирование можно выполнить только при сопровождении его операций подготовительными работами и устранением неисправностей.

Автомобили, требующие по графику первого (ТО-1) или второго (ТО-2) технического обслуживания, направляют сначала на выполнение ЕО, т. е. уборочномоечных, обтирочных и дозаправочных работ. После выполнения ЕО автомобили направляют в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики и ТО), а после выполнения ТО — в зону стоянки.

Автомобили, проходящие через КПП и требующие в результате заявки водителя и осмотра контролера-механика текущего ремонта с соответствующей отметкой в листке учета, направляют на посты ЕО и далее через зону ожидания в зону ремонта для устранения неисправностей.

После устранения неисправностей с соответствующей отметкой, в листке учета автомобиль устанавливают на стоянку,

В зону ремонта автомобили могу также поступать из зоны технического обслуживания при обнаружении неисправностей, требующих текущего ремонта.

При неисправности, возникающей на линии, водитель вызывает автомобиль технической помощи, дежурный механик КПП выписывает листок учета на ремонт автомобиля на линии, который передает механику автомобиля технической помощи. После устранения неисправности заполненный механиком автомобиля технической помощи листок учета передается дежурному механику КПП.

Планирование ТО должно обеспечивать своевременное его выполнение через установленный для данного вида ТО пробег автомобиля. В АТП нашло широкое применение оперативное планирование по календарному времени и по фактическому пробегу.

При планировании по календарному времени составляют месячный (или двухмесячный) план поставки автомобилей на ТО. При этом для каждого автомобиля выделяют день выполнения соответствующего технического обслуживания.

При составлении графика технического обслуживания очередную постановку автомобиля на обслуживание определяют делением установленной периодичности обслуживания (ТО-1 или ТО-2) на среднесуточный пробег автомобиля.

Этот метод планирования целесообразно применять в том случае, когда ежедневные пробеги автомобилей относительно стабильны (автобусы), а коэффициент использования парка близок к единице.

При планировании ТО по фактическому пробегу на каждый автомобиль заводится лицевая карточка, в которую записывают ежедневный пробег и установленный пробег между очередными видами технического обслуживания и на этой основе устанавливают день фактической постановки автомобиля на техническое обслуживание.

По лицевой карточке подсчитывают фактический пробег автомобиля от последнего технического обслуживания, и если его значение близко к установленному, то назначают ближайший день постановки автомобиля на очередное техническое обслуживание.

Такой метод планирования обеспечивает постановку каждого автомобиля на ТО в соответствии с его фактическим пробегом, техническим состоянием и условиями эксплуатации и одновременно позволяет контролировать фактическое выполнение обслуживания. Прицепной состав направляют на соответствующее обслуживание одновременно с автомобилями-тягачами.

Для каждого предприятия целесообразна определенная схема производственного процесса, адекватная его специфике и мощности.

Мощность АТП характеризуется общим годовым пробегом автомобилей или числом постов ТР (определяется в технологическом расчете АТП ). В зависимости от мощности АТП могут быть рекомендованы четыре основных варианта производственного процесса.

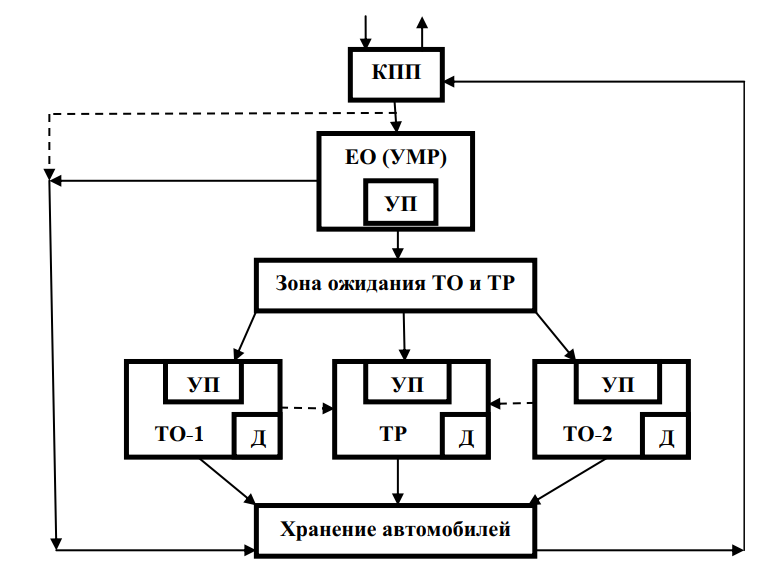

Вариант 1. АТП особо малой мощности (до 50 автомобилей). Рекомендуемая схема производственного процесса представлена на рисунке 2.

КПП — контрольно-пропускной пункт, УМР — уборочно-моечные работы, УП — универсальные посты, Д – диагностирование

Рисунок 2 — Схема производственного процесса особо малой мощности (до 50 автомобилей)

Рекомендуемая схема для таких АТП характеризуется следующим образом. Диагностирование (Д) не выделяется в отдельное техническое воздействие.

Контрольно-диагностические операции выполняются совместно с ТО и ТР автомобилей. При этом крупное диагностическое оборудование (стенды) не применяется. Диагностические операции осуществляются в процессе ТО или ТР с использованием недорогих малогабаритных переносных приборов и измерительного инструмента (компрессометр, телескопическая линейка для проверки схождения передних управляемых колес, щуп, люфтомер и т.п.).

Все виды ТО и ТР выполняются на универсальных постах, так как суточные (сменные) программы невелики (1 -5 обслуживания всех видов).

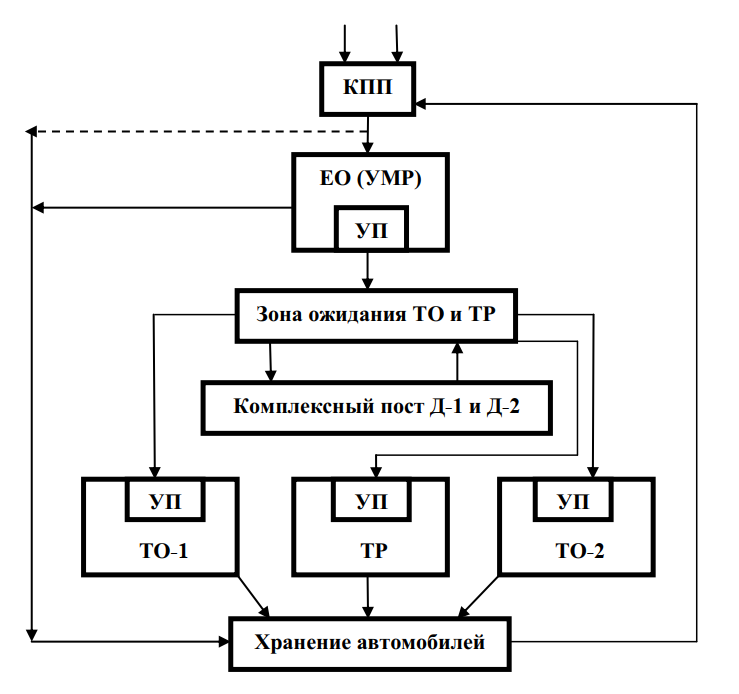

Вариант 2. АТП малой мощности (50-150 авт.). Рекомендуемая схема производственного процесса (рисунок 3) характеризуется тем, что диагностирование Д-1 и Д-2 автомобилей выполняются на одном комплексном посту. ЕО, ТО-1, ТО-2 и ТР автомобилей выполняются на универсальных постах.

Рисунок 3 — Схема производственного процесса АТП малой мощности (50-150 автомобилей)

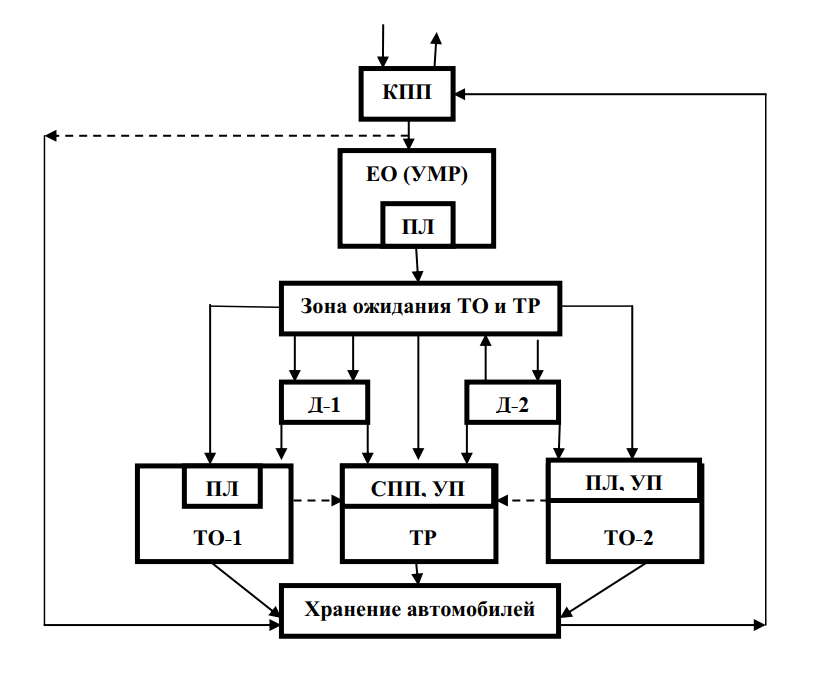

Вариант 3. АТП средней мощности (150-350 автомобилей) Для таких предприятий целесообразно иметь отдельные посты Д-1 и Д-2 автомобилей, так как суточные производственные программы довольно значительные. ЕО и ТО-1 автомобилей могут выполняться на поточных линиях, а ТО-2 на универсальных постах. В зоне ТР автомобилей может быть введена частичная специализация постов. На рисунке 4 показана общая схема технологических процессов для АТП средней мощности.

ПЛ– поточная линия; СПП – специализированные посты; УП – универсальные посты

Рисунок 4 — Схема производственного процесса АТП средней мощности (150-350 автомобилей)

Схема производственного процесса для АТП большой мощности внешне выглядит так же, как по варианту 3, но все технические воздействия выполняются на специализированных постах.

При отсутствии автоматизированных диагностических средств, с целью сокращения числа постов Д-1 и Д-2 рекомендуется увеличивать число смен работы зон диагностирования до 1,5 или 2; можно также увеличить число диагностов на постах с 2 человек до 3, выделяя «чистого» регулировщика.

Для увеличения пропускной способности зоны Д-1 может применяться 2 — постовая поточная линия диагностирования с четырьмя операторами — диагностами. На первом посту выполняются контрольно-диагностические и регулировочные работы по рулевому управлению и переднему мосту (стенд ходовых качеств), на втором посту — проверка и регулировка тормозной системы (тормозной стенд).

3. Нормирование трудоемкости операций технологического процесса

На каждую операцию ТП ТО и ТР должна быть установлена норма трудоемкости. Такая норма необходима для расчета числа исполнителей и оплаты их труда и для проектирования техпроцесса (равномерного распределения объемов

работ по исполнителям, составления оптимальной последовательности выполнения операций и др.).

Общая норма времени на выполнение операций складывается из оперативного, подготовительно-заключительного времени, времени обслуживания рабочего места и перерывов на отдых и личные надобности.

Оперативным называется время, затрачиваемое непосредственно на выполнение данной операции. Оно определяется одним из методов, рассмотренных ниже.

Остальная часть нормы времени устанавливается в виде надбавок в процентах к оперативному времени.

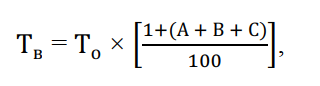

Таким образом, норма времени на операцию технического обслуживания, диагностики, текущего ремонта автомобиля в минутах или часах рассчитывается по формуле (1)

(1)

(1)

где То – оперативное время, мин (ч);

А, В, С – соответственно, доля времени на подготовительно-заключительные работы, обслуживание рабочего места, на отдых и личные надобности, %.

А + В + С = 12,5.

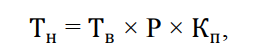

Трудоемкость операций в чел.-ч или чел.-мин находится по формуле (2)

(2)

(2)

где Р число рабочих, выполняющих операцию, чел.; Кп – коэффициент повторяемости операции, который характеризует частоту выполнения операции при ТО (Д, ТР).

Например, контрольно-диагностические операции выполняются без пропусков (в обязательном порядке при каждом обслуживании Кп=1). Регулировочные и крепежные операции могут иметь Кп < 1, т.к. после проверки, если регулировочный параметр в норме или подтяжка крепежного соединения не требуется, они могут быть пропущены. Коэффициент повторяемости зависит от надежности конструкции автомобиля и качества выполнения предыдущего ТО или ТР, изменяется для различных операций, примерно в пределах Кп = (0,2…1), и определяется путем обработки соответствующих статистических данных или по данным типовых технологий ТО и ТР.

Трудоемкость операций ТО и ТР может быть установлена одним из трех способов:

- использованием готовых нормативов из типовых технологий и типовых норм времени на ТО и ремонт автомобилей;

- обработкой данных хронометражных наблюдений за их выполнением;

- микроэлементным нормированием операций.

Наиболее простым и желательным является первый способ.

Типовые нормы времени (трудоемкости) относятся к определенным условиям выполнения операций. При отличии реальных условий выполнения операций (другое оборудование, уровень механизации) от средних, оговоренных для типовых норм, их следует скорректировать на условия проектируемого 215процесса. Так, например, при поточном методе организации обслуживания нормативная трудоемкость может быть снижена на 15 – 25 % от типовой нормы. Если условия выполнения операции резко отличаются от типовых (новое оборудование, новая конструкция автомобиля), то норматив трудоемкости устанавливается другими способами.