Содержание страницы

В кузнечном отделении проводят ремонт и изготовление деталей с применением нагрева (правка, горячая клепка, ковка деталей) и ремонт рессор. Основная доля работ связана с ремонтом рессор — заменой сломанных листов, рихтовкой (восстановлением первоначальной формы) листов, имеющих пониженную упругость. Собранные рессоры испытывают нагрузкой. Кроме того, в кузнечном участке изготавливают различного вида стремянки, хомуты, кронштейны.

Основное оборудование в кузнечно-рессорном отделении: стенды для правки рессор, кузнечный горн, наковальни, электрические нагревательные печи, ванны для закаливания, приспособления для завивки рессорных ушков, стенды и приспособления для испытания и разборки рессор, ковочный молот, ковочные прессы, стеллажи для рессор.

Основными дефектами рессор являются потеря упругости, поломка и трещины отдельных листов, их износ по толщине; амортизаторов — износ сальников, клапанов, пружин, колец поршня, риски и задиры на рабочей поверхности поршня; пневматических подвесок — потеря упругости пневмобаллонов и утечка воздуха.

Технологический процесс ремонта рессор включает мойку рессор в сборе, разборку на детали, промывку деталей в щелочном растворе и нейтрализацию, дефектацию и сортировку листов, хомутов и других деталей, термическую обработку годных листов, комплектовку рессор, промазку листов графитной смазкой, сборку рессор и их испытание.

Листы, потерявшие упругость, отжигают, выгибают и закаливают. Затем производят отпуск до требуемой твердости. Износ отверстия во втулке ушка рессоры устраняют ее заменой с последующей разверткой в соответствии с размером на рабочем чертеже. Перед сборкой все листы рессор должны быть очищены и смазаны графитной смазкой.

Листы рессор с трещинами или износами по толщине более допустимой выбраковывают. Подлежат замене и другие изношенные или поврежденные детали рессор. Зазоры между листами рессоры, стянутой в средней части до соприкосновения листов без приложения нагрузки на концы рессоры, допускаются не более 1 мм на длине до 1/4 общей длины соприкосновения двух смежных листов, а зазоры на длине менее 75 мм не должны быть более 0,3 мм. При этом зазоры на концах листов не допускаются.

После сборки рессора должна быть подвергнута осадке под нагрузкой, установленной техническими требованиями. Повторная осадка той же нагрузкой не должна давать остаточной деформации.

Технологический процесс ремонта амортизаторов и пневматической подвески заключается в их разборке, выявлении состояния деталей, замене негодных деталей новыми, сборке и испытании.

Собранный амортизатор подвергают стендовым испытаниям на бесшумность работы и наибольшие усилия, развиваемые при ходе отдачи и сжатия, которые сравнивают с техническими требованиями. Подтекание жидкости во время испытания не допускается.

Для выполнения технологических процессов ремонта рессор, амортизаторов и пневматических подвесок применяется следующее оборудование. Мойку рессор и ее листов с последующей нейтрализацией осуществляют в проходных моечных машинах типа НЭ-7011/153 или в стационарных ваннах. Разбирают и собирают рессоры на специальных стендах с гидравлическим или пневматическим прижимом Р-203, Р-205 и др. Собранную рессору испытывают на специальном стенде. Рессорные листы отжигают в термической печи, выгибают и закаливают в специальной установке с приспособлением для гибки. Амортизаторы и пневматические подвески разбирают и собирают на верстаках и испытывают после сборки на специальных стендах.

Рабочие места специализируются по виду выполняемых работ. Их оснащают специальным оборудованием, приспособлениями и инструментами, стеллажами для хранения материалов, ремонтного фонда и готовой продукции. Оборудование и производственный инвентарь располагают в последовательности выполнения технологического процесса ремонта рам и рессор. Для перемещения изделий рабочие места оборудуют грузоподъемными механизмами. На местах с вредными выделениями в ходе выполнения технологических операций (сварка и зачистка сварных швов при восстановлении деталей рам, мойка и закалка рессорных листов) оборудуют местные вентиляционные отсосы.

1. Оборудование кузнечно-рессорного отделения

Главным оборудованием кузнечно-рессорного отделения является ковочный молот. Молотами называются кузнечные машины, на которых обработку металла осуществляют ударами падающих частей. Изменение формы и размеров нагретой заготовки достигается динамическим приложением нагрузки. В начале деформирования (момент соприкосновения с заготовкой) падающие части имеют максимальную скорость, доходящую до 9 м/с. После окончания деформирования металла скорость падающих частей равна нулю.

По типу привода молоты делятся на:

- пневматические, работающие на сжатом воздухе давлением до 0,7 МПа;

- паровоздушные, приводимые в действие давлением пара или сжатым воздухом;

- газовые (на сжатом азоте) и фрикционные, осуществляющие накопление энергии удара за счет сил трения.

Молоты бывают простого действия, когда энергия затрачивается лишь на подъем его рабочих частей, и двойного действия, когда энергия затрачивается как на подъем, так и на разгон падающих частей. В настоящее время молоты простого действия применяют ограниченно. Молоты двойного действия по сравнению с молотами простого действия при одной и той же массе падающих частей обладают большей кинетической энергией.

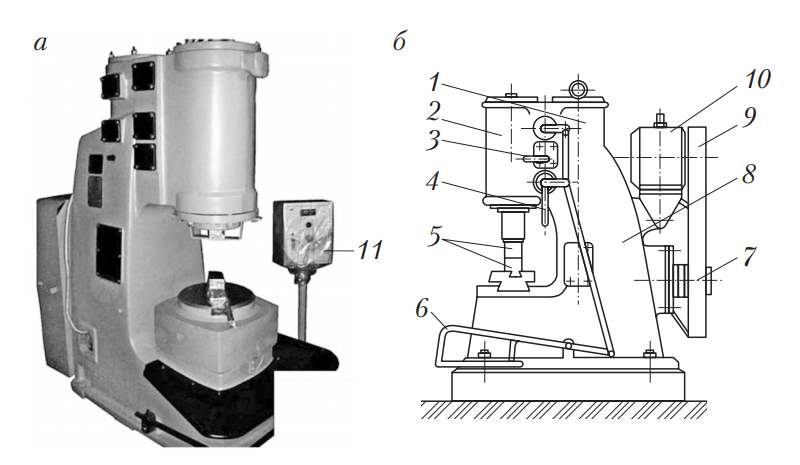

Пневматические ковочные молоты (рис. 1) предназначены для выполнения работ, осуществляемых ковкой: протяжки, осадки, прошивки отверстий (сквозных и глухих), рубки, гибки, кузнечной сварки и т.д.

Пневматические молоты имеют следующие режимы работы: холостой ход, удержание бойка на весу, автоматические последовательные удары и прижим поковки. В некоторых конструкциях молотов есть режим одиночных ударов. Для осуществления данных режимов на пневматических молотах применяют механизм воздухораспределения, состоящий из трех горизонтальных кранов: верхнего, среднего и нижнего. Верхний и нижний краны служат для управления работой молота, средний — для перевода компрессора на холостой ход. В современных пневматических молотах управление этими режимами осуществляется с помощью пульта управления.

Рис. 1. Молот ковочный пневматический: а — общий вид; б — схема стенда; 1 — компрессорный цилиндр; 2 — рабочий цилиндр; 3 — рукоятка среднего крана; 4 — рукоятка верхнего и нижнего кранов; 5 — рабочие бойки; 6 — педаль управления; 7 — ось кривошипного вала; 8 — станина молота; 9 — кожух клиноременной передачи; 10 — приводной электродвигатель; 11 — пульт управления

Пневматические молоты приводятся в действие сжатым воздухом, поступающим в рабочий цилиндр от компрессорного цилиндра. Компрессорный поршень приводится в движение от кривошипного вала; при движении поршня вверх воздух над ним сжимается и поступает в рабочий цилиндр, где давит на рабочий поршень и заставляет его двигаться вниз, разгоняя падающие части молота, которые наносят удар по заготовке. После нанесения удара в пневматических молотах простого действия падающие части поднимаются вверх благодаря разряжению, которое образуется в рабочем цилиндре при движении компрессорного поршня вниз. В молотах двойного действия падающие части поднимаются сжатым воздухом, который при движении компрессорного поршня вниз поступает из компрессорного цилиндра под поршень рабочего цилиндра.

Ковочные прессы, применяемые в кузнечно-рессорном отделении, подразделяют на гидравлические, механические и др.

Гидравлические прессы по сравнению с молотами деформируют металл заготовки с меньшими скоростями (скорость движения инструмента у гидравлических прессов не превышает 0,3 м/с). Основную работу по деформированию металла они совершают не за счет массы и скорости движения падающих частей, а за счет давления жидкости, развиваемого в рабочих цилиндрах.

Механические прессы осуществляют деформацию металла инструментом, приводимым в движение с помощью различных механизмов, преобразующих вращательное движение электродвигателя в возвратно-поступательное движение инструмента. Механические прессы отличаются от гидравлических прессов и молотов тем, что у них имеется жесткая связь через систему механических передач между инструментом и электродвигателем.

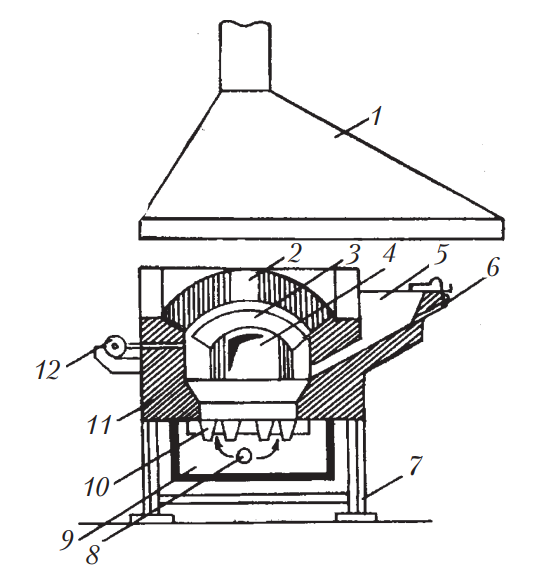

Нагрев заготовок в отделении осуществляется с помощью горна (рис. 2). Камеру стационарного горна закрытого типа выкладывают огнеупорным кирпичом и промазывают огнеупорной глиной.

Рис. 2. Стационарный горн закрытого типа: 1 — зонт; 2 — дымоход; 3 — камера; 4 — рабочее окно; 5 — топочный люк; 6 — смотровое окно; 7 — подставка; 8 — труба; 9 — металлическая коробка; 10 — колосниковая решетка; 11 — кирпичная кладка; 12 — трубка

На дно камеры кладут чугунную колосниковую решетку. В металлической подставке горна под колосниками крепят металлическую коробку (аналог фурмы), в которую поступает воздух от вентилятора. Над камерой возводят зонт. Топливо закладывают в камеру через топочный люк, снабженный смотровым окошком. Через окошко производят шуровку топлива. Загрузку и выгрузку металлических заготовок осуществляют через рабочее окно камеры. Сбоку топочной камеры делают трубу для дополнительной подачи воздуха, благодаря которому происходит окончательное сгорание не полностью сгоревшего угарного газа.

При выполнении кузнечных работ применяются специальное оборудование и инструменты.

Наковальня — основное опорное приспособление. Верхняя горизонтальная плоскость называется наличником, или лицом. На нем выполняют все основные кузнечные работы. Боковые грани наковальни выполнены под углом 90° к наличнику. Ребра этих граней должны быть довольно острыми, без сколов. На ребрах производят раздачу и гибку материала. Важным элементом наковальни является конический рог, предназначенный для радиусной гибки прутков, полос. На нем же раскатывают и сваривают заготовки в форме колец, выковывают спирали и выполняют многие другие операции. Хвост, расположенный напротив рога, имеет форму пирамиды. Его используют для гибки и правки замкнутых прямоугольных заготовок.

К ударному инструменту относятся молотки-ручники (далее — ручники), боевые молоты и кувалды.

Ручником куют небольшие изделия и руководят работой молотобойца, если работа идет в паре.

Боевые молоты — тяжелые молотки массой 10…12 кг. Рабочей частью молота является головка. Нижняя рабочая поверхность головки называется боем, или бойком, верхняя — задком.

Кувалда — тяжелый молот массой до 15 кг — используется при тяжелых кузнечных работах, требующих нанесения сильных ударов. Бойники кувалды имеют плоскую форму.

Кузнечные зубила различаются по разным признакам.

Их подразделяют на зубила для рубки нагретых и холодных заготовок. Зубила для рубки холодных заготовок более массивны, угол заточки их ножа 60°. Для рубки горячих заготовок используют зубила с более тонким ножом (угол заточки 30°).

Различают зубила и в зависимости от формы ножа. Зубила с прямым ножом используются как для поперечной, так и для продольной рубки. Нож зубила для поперечной рубки расположен параллельно оси рукоятки, нож зубила для продольной рубки — перпендикулярно к ней. Прямые ножи делают с односторонней и двусторонней заточкой. Зубилами с односторонней заточкой получают разрез со строго перпендикулярным торцом. Разрезы с наклонными торцами выполняют зубилами с двусторонней заточкой. Иногда нож зубила оставляют притупленным. Такие зубила используют при украшении поверхности изделия орнаментом.

Для вырубки из листов металла фигурных элементов используют зубила с определенной кривизной ножа в горизонтальной плоскости. Если фигурное украшение вырезают из металлического бруска или другой объемной заготовки, пользуются фасонными зубилами с двойной кривизной ножа.

Пробойники предназначены для пробивки отверстий и различных углублений в нетолстых заготовках. Рабочая часть пробойника называется бородкой. Бородки могут иметь круглую, овальную, квадратную, прямоугольную или фасонную форму. Выбор пробойника зависит от того, какую форму надо придать отверстию или углублению.

В тех же целях, но для объемных заготовок используют прошивни или специальные пуансоны. Пуансоны отличаются от пробойников тем, что не имеют рукояток и удерживаются клещами.

После ковки поверхность изделия далеко не идеально гладкая.

Для ее выравнивания применяют гладилки.

Главная роль раскаток — ускорение раздачи (удлинения) раскаленного металла вдоль и поперек оси заготовок. Кроме того, их используют для выбивания на заготовках цилиндрических пазов. Можно применять раскатки и для нанесения узора.

Для расширения отверстий в заготовке и раздачи колец используют конусные оправки и вилки. Их также применяют при выполнении гибочных операций.

Клещи служат для удерживания нагретой заготовки в определенном положении.

Тиски предназначены для зажима раскаленных заготовок. Они крепятся на верстаке.

2. Техника безопасности при выполнении работ в кузнечно-рессорном отделении

Воспринимающие удар инструменты (зубила, гладилки, пробойники) должны быть насажены на рукоятки без расклинивания; кувалды, молотки — с расклиниванием клином из мягкой стали, имеющим насечку типа «ерш».

Наковальня для ручной ковки должна быть укреплена на деревянной подставке, усиленной стальным обручем, и установлена так, чтобы ее рабочая поверхность была горизонтальной.

Рабочий инструмент (клещи, пробойники, крючки) должен быть изготовлен из стали, не воспринимающей закалку, и не иметь трещин, наклепа, погнутостей, ослабления в шарнирах.

Для прочного удержания обрабатываемых заготовок на рукоятки клещей следует надевать зажимные кольца (шпандыри). Клещи для удержания обрабатываемых поковок следует выбирать по размеру так, чтобы при захвате поковок зазор между рукоятками клещей был не менее 35 мм. Губки клещей должны соответствовать размеру и форме заготовок.

Перед ковкой нагретый металл надо очистить от окалины металлической щеткой или скребком.

Не допускается:

- ковать черные металлы, охлажденные ниже 800 °С (при изменении цвета поковки от светло-вишневого до темно-вишневого);

- ковать металл на мокрой или замасленной наковальне;

- применять неподогретый инструмент (клещи, оправки);

- прикасаться руками (даже в рукавицах) к горячей заготовке во избежание ожогов;

- устанавливать заготовку под край бойка молота;

- допускать холостые удары верхнего бойка молота о нижний;

- вводить руку в зону бойка и класть поковку руками;

- работать инструментом, имеющим наклеп;

- стоять напротив обрубаемого конца поковки.

Класть заготовку необходимо на середину наковальни так, чтобы она плотно прилегала к ней.

Перед началом работы на молоте следует проверить холостой ход педали, исправность ограждения (блокировки), а также прогреть бойки молота куском горячего металла, зажимаемого между верхним и нижним бойками.

При рубке зубило должно устанавливаться вертикально. Первый и последний удары должны быть более слабыми. Перед последним ударом заготовку необходимо перевернуть подрубленной стороной вниз. При рубке металла в том направлении, куда могут отлетать обрубаемые куски металла, должны устанавливаться переносные щиты.

Для изгиба полосового материала или изготовления ушек листов рессор должны применяться специальные стенды, снабженные зажимным винтом для крепления полосы.

Рихтовка рессор производится только на специальной установке.

Гидравлические струбцины для клепки должны надежно подвешиваться к потолку или специальному устройству.

Не допускается:

- обрубать ненагретые листы рессор;

- ставить листы рессор, рессоры и подрессорники у стены вертикально (их следует укладывать на стеллажи в горизонтальном положении);

- поправлять заклепку после подачи жидкости под давлением в цилиндр струбцины;

- работать на станке для рихтовки рессор, не имеющем концевого выключателя реверсирования электродвигателя.

Перед ремонтом рама автомобиля должна устанавливаться в устойчивое положение на подставки (козелки). Не допускается выполнять ремонт рам, вывешенных на подъемных механизмах или установленных на ребро. Поднимать, транспортировать и переворачивать автомобильные рамы следует только при помощи подъемных механизмов. Рихтовка рессор вручную может производиться только на специально отведенном участке с применением необходимого оборудования и мер противошумной защиты.