Содержание страницы

Основные причины снижения эффективности работы системы кондиционирования и меры по их устранению:

- износ или плохое натяжение ремня привода компрессора кондиционера (в случае необходимости ремень нужно заменить или отрегулировать его натяжение);

- утечка хладагента из шлангов и соединений системы (устраняется своевременной подтяжкой соединений);

- засорение ребер конденсатора (между ребрами могут скапливаться останки насекомых, листья и другие загрязнения, которые необходимо периодически удалять);

- неполная зарядка системы хладагентом.

В системах кондиционирования могут использоваться хладагенты марки R12С, R134a, а с 01.01.2011 г. все типы автомобилей, одобренные лицензией EЭC (Европейского экономического сообщества), обязаны использовать в системах климатизации воздуха новый хладагент R1234yf. Он меньше влияет на окружающую среду, поэтому вскоре заменит традиционные, а в 2017 г. все производители автомобилей обязаны полностью перейти на него.

Общее диагностирование системы кондиционирования заключается в следующем. Предварительно проверяют систему на герметичность визуально или при помощи пенного раствора. Затем выводят систему на режим стабильной работы до момента прогрева двигателя. После этого проверяют на ощупь штуцера компрессора или подсоединенные к ним шланги: всасывающая часть должна быть холодной, нагнетающая — горячей. Далее измеряют температуру воздуха на выходе из воздушных решеток на панели приборов: при температуре окружающего воздуха 20…25 °С и включении вентилятора на максимальный режим температура должна быть не ниже 11 °С, а при температуре воздуха 30 °С — не выше 17 °С. Если разницы в температуре трубок не ощущается, то, скорее всего, недостаточен уровень хладагента.

Более тщательное диагностирование систем кондиционирования производят с помощью станции заправки с комплектом приспособлений или автоматической установки.

1, Диагностирование автомобильных кондиционеров с помощью станции заправки

Оборудование заправки автокондиционеров состоит из нескольких основных элементов, необходимых для заправки и вакуумирования системы: станция, вакуумный насос, масляный инжектор, устройство для дозировки фреона.

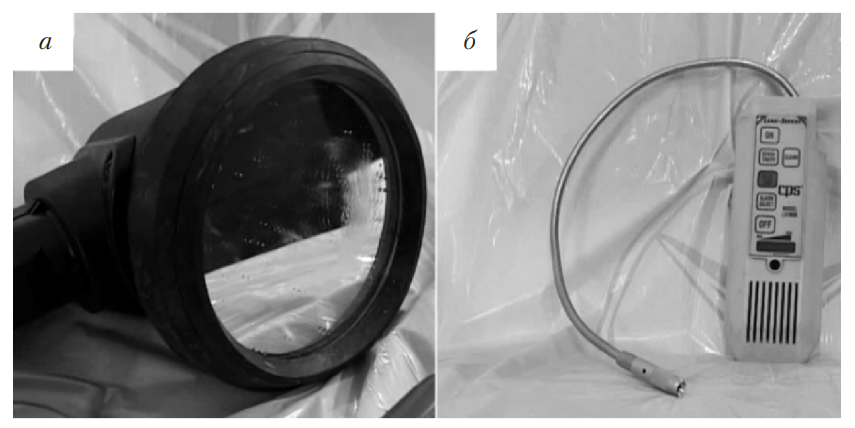

Для точного определения мест утечек рабочей жидкости применяются ультрафиолетовая лампа и электронный течеискатель (рис. 1).

Рис. 1. Средства для определения мест утечек рабочей жидкости: а — ультрафиолетовая лампа; б — электронный течеискатель

Течеискатели анализируют концентрацию молекул хладагента в воздухе. Принцип их действия следующий: специальным датчиком проводят вдоль магистралей и узлов кондиционера, насос протягивает воздух через электронный сенсор, который и анализирует наличие хладагентов в воздухе. Звуковой и световой индикаторы сигнализируют об утечке.

Для обнаружения утечки с помощью ультрафиолетовой лампы в рабочую жидкость кондиционера добавляют специальный краситель, с которым автомобиль должен проработать 1…2 дня. Некоторые автопроизводители добавляют индикатор в хладагент при производстве автомобиля при первой заправке системы. При проверке кондиционер включают, а все магистрали и элементы системы освещают ультрафиолетовой лампой — места утечки хладагента светятся зеленоватым светом.

Некоторые производители (например, Mastercool) выпускают комбинированный прибор, совмещающий электронный течеискатель с ультрафиолетовой лампой.

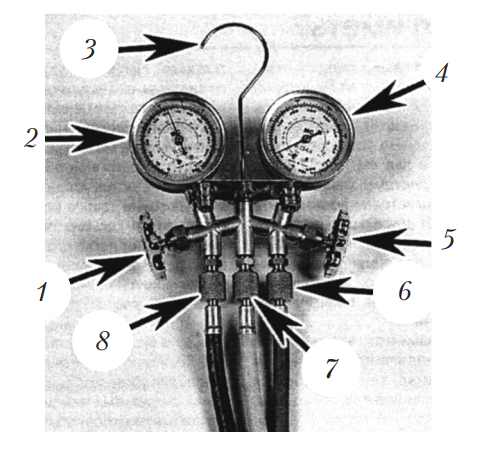

Станция заправки автомобильных кондиционеров представляет собой блок измерительной аппаратуры (рис. 2), которая предназначена для измерения низкого и высокого давления в системе.

Рис. 2. Блок измерительной аппаратуры: 1 — вентиль низкого давления; 2 — манометр низкого давления; 3 — крюк для подвешивания блока при работе в автомобиле; 4 — манометр высокого давления; 5 — вентиль высокого давления; 6 — клапан для подсоединения шланга высокого давления; 7 — клапан для подсоединения сервисного шланга (к цилиндру с хладагентом, вакуумному насосу, установке для удаления хладагента из системы и др.); 8 — клапан для подсоединения шланга низкого давления

Шланги измерительной аппаратуры всегда окрашены в разные цвета, чтобы исключить возможность их неправильного подключения. Корпус, вентиль и шланг манометра низкого давления 2 обычно красного цвета. Манометр подсоединяется к сервисному клапану 8. Это манометр двойного действия, так как он измеряет как абсолютное давление, так и разрежение. Корпус, вентиль и шланг манометра высокого давления 4 обычно синего цвета. Манометр высокого давления подсоединяется к сервисному клапану 6.

Проверку системы на работающем двигателе с помощью блока измерительной аппаратуры производят после подсоединения шлангов по сравнению величин низкого и высокого давления в системе при температуре испарителя, равной температуре окружающего воздуха.

При необходимости может быть произведена заправка системы хладагентом. Степень заправки систем, работающих на хладагенте марки R12, может осуществляться через смотровое окно: наличие пузырьков говорит о нехватке хладагента в системе. В системах, работающих на хладагенте марки R134a, смотровое окно не устанавливают, так как этот хладагент, смешиваясь с синтетическим маслом, образует жидкость, похожую на молоко, и определить наличие масла в хладагенте невозможно.

Перед заправкой хладагента в систему необходимо проверить уровень компрессорного масла, наличие утечек хладагента, кроме того, система должна быть вакуумирована для удаления атмосферного воздуха и влаги. Влага может замерзнуть в магистрали системы, что затруднит циркуляцию хладагента. Кроме того, вода вступает в реакцию с хладагентом, образуя кислоты, чрезвычайно коррозионноопасные для элементов системы кондиционирования, а также может привести к возникновению в системе недопустимо высокого давления. Вакуумирование производится с помощью вакуумных насосов, заправка — через сервисные клапаны.

Существует два способа заправки системы хладагентом: заправка жидким хладагентом и заправка системы парами хладагента. Первый способ осуществляется со стороны высокого, второй — со стороны низкого давления.

При заправке используют электронные весы или заправочные колбы, которые определяют необходимое количество хладагента.

2. Промывка элементов системы кондиционирования

Промывают только теплообменники (испаритель и конденсатор), соединительные шланги и патрубки. Другие элементы системы (фильтр/ осушитель, аккумулятор, расширительную трубку, расширительный клапан, компрессор) промывать нельзя, так как это приведет к выходу их из строя.

Для промывки используют только специальную жидкость; нельзя применять хладагент, воду или другие жидкости.

При промывке из системы удаляются твердые посторонние примеси (например, излишки масла, отстой, продукты износа компрессора), которые со временем могут ослабить охлаждающее действие системы кондиционирования или привести к выходу из строя ее элементов. В качестве рабочего тела для создания давления в промывочном оборудовании желательно применять обескислороженный азот. После промывки сжатым воздухом систему необходимо вакуумировать для того, чтобы удалить из нее влагу.

3. Проверка масла для смазки компрессоров

Компрессорное масло смешивается с хладагентом и циркулирует вместе с ним по системе, поэтому при проведении любых работ, связанных с перезаправкой системы хладагентом, или если в системе были утечки хладагента, необходимо проверить уровень компрессорного масла. В зависимости от производителя и конструкции существует несколько способов определения количества масла в компрессоре.

Под капотом многих автомобилей есть специальная табличка или пластинка, на которой указаны количество и марка хладагента, рекомендуемые типы масел, количество масла, которое должно быть заправлено в систему. Если такой пластинки или таблички нет, то для определения уровня масла следует использовать один из нижеприведенных методов:

- определение уровня масла, залитого в систему, по щупу уровня масла; метод применяется на компрессорах, у которых есть масляный поддон и специальное гнездо для щупа, которое может быть закрыто болтом;

- определение уровня масла по оценке объема масла, слитого со снятого компрессора; метод требует снятия компрессора и применяется в случае объединения компрессора с масляным поддоном.

После слива хладагента из системы компрессор снимают с автомобиля, компрессорное масло из компрессора сливают в мерный цилиндр и определяют объем масла.

4. Диагностирование и ТО автомобильных кондиционеров с помощью автоматических установок

Более квалифицированное обслуживание системы кондиционирования может быть осуществлено на автоматических установках (рис. 3).

Установка позволяет производить: проверку системы на наличие утечки, измерение давления в системе, зарядку и дозарядку системы кондиционирования, промывку системы, вакуумирование системы, очистку хладагента, заполнение компрессора свежим маслом. Она имеет компьютерное управление со специальной программой, оснащена встроенным принтером для распечатки результатов работ, оборудована информационным табло с поворотной панелью. Для определения количества заливаемого хладагента имеется встроенная база данных. Все операции по заправке выполняются автоматически после введения марки и типа кондиционера.

Хладагент из системы кондиционирования не стравливается в атмосферу, а собирается в емкость и может быть использован вторично.

Хранение хладагента осуществляется в емкости большой вместимости. В целях ускорения зарядки предусмотрена специальная подогреваемая емкость.

Рис. 3. Автоматическая установка для обслуживания автомобильных кондиционеров с хладагентом R134a: 1 — емкость для хранения хладагента; 2 — манометр высокого давления; 3 — манометр низкого давления; 4 — дисплей; 5 — клавиатура

Установка может работать в двух режимах:

- автоматический (сбор хладагента из автомобиля кондиционера с функцией регенерации — вакуумирование — вакуумный тест — заправка хладагентом, новым маслом и ультрафиолетовым красителем);

- ручной (позволяет выбрать и запустить любую из рабочих фаз установки отдельно).

Техника безопасности при работе с системой кондиционирования. Система кондиционирования воздуха находится под высоким давлением, поэтому нельзя ослаблять ни один из ее шлангов и снимать детали до тех пор, пока не будет сброшено давление. Сливать хладагент из системы кондиционирования следует только в помещении с хорошей вентиляцией, так как выделяющийся газ поглощает кислород из воздуха и обладает анестезирующими свойствами. Перед выполнением любой работы с системой кондиционирования следует надевать защитные очки. Перед покраской или сварочными работами необходимо сливать хладагент из системы.

При случайном попадании хладагента на кожу обмороженное место следует промыть холодной водой и смазать вазелином.