Содержание страницы

Жестяницкие работы, являющиеся неотъемлемой частью обслуживания и ремонта транспортных средств, имеют богатую историю. Изначально это было ремесло, требующее от мастера виртуозного владения ручным инструментом — молотком и наковальней. Сегодня же эта сфера представляет собой высокотехнологичную отрасль, где традиционные методы гармонично сочетаются с передовыми технологиями лазерной и плазменной резки.

В структуре текущего ремонта (ТР) легковых автомобилей и автобусов на долю жестяницких операций, включая сопутствующие сварочные работы, приходится значительная часть — порядка 7-9% от общего объема. Для грузовых автомобилей этот показатель несколько ниже и составляет около 2,5%, что обусловлено особенностями конструкции и эксплуатации. Данные работы могут проводиться как в специализированных кузовных цехах, так и непосредственно на универсальных постах текущего ремонта.

Спектр задач, решаемых в рамках жестяницких работ, чрезвычайно широк:

- Восстановление геометрии деталей: устранение вмятин.

- Ремонт структурных повреждений: ликвидация разрывов и трещин.

- Борьба с коррозией: удаление ржавчины и восстановление поврежденных участков.

- Локальное производство: изготовление несложных элементов, таких как пороги или брызговики, взамен неремонтопригодных.

Этот материал представляет собой подробный обзор ключевых технологий обработки листового металла, применяемых в современном авторемонте — от базовой рубки до высокоточной резки с ЧПУ.

Арсенал мастера: Инструменты и оборудование

Несмотря на технологический прогресс, значительная часть операций по-прежнему выполняется вручную. Это требует от специалиста высокой квалификации и наличия специализированного инструментария.

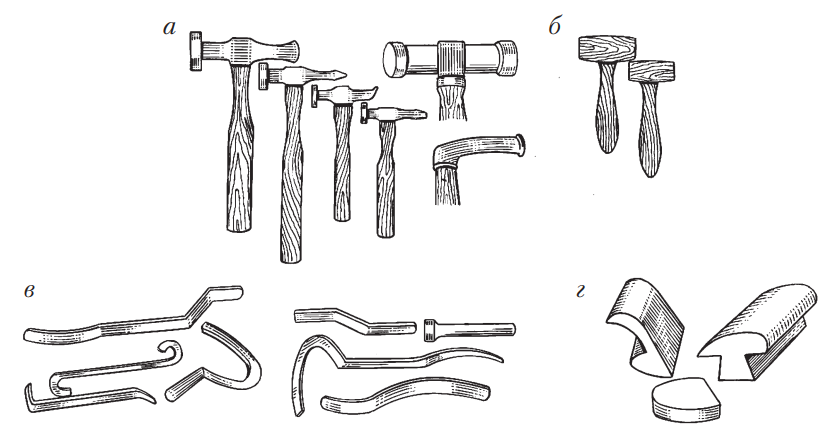

Рис. 1. Базовый набор инструментов для ручных рихтовочных и жестяницких работ: а — профильные молотки; б — киянки (деревянные и резиновые молотки); в — фигурные оправки; г — поддержки для рихтовки.

Для более сложных и масштабных задач применяется стационарное и механизированное оборудование:

- Зигмашина: используется для формирования ребер жесткости (зигов) и отбортовки кромок.

- Вальцовочная машина: предназначена для правки и гибки листового металла.

- Вибрационные или рычажные ножницы: для криволинейной и прямолинейной резки металла.

- Гидравлический пресс: с комплектом оснастки (стяжек, растяжек) для исправления серьезных деформаций кузова и его силовых элементов.

- Сварочное оборудование и конструкционные клеи: для неразъемного соединения деталей.

Традиционные методы резки металла, такие как использование роликовых ножниц, гильотин и штамповочных прессов, также остаются востребованными в условиях авторемонтных предприятий (АТП).

1. Технология рубки металла

Рубка представляет собой слесарную операцию по разделению металла путем ударного воздействия режущего инструмента. Этот метод применяется для удаления сильно поврежденных, не подлежащих восстановлению фрагментов кузова.

Ручная рубка

Классический метод, выполняемый при помощи слесарного зубила и молотка. Для обеспечения эффективности и безопасности процесса важно соблюдать технологические требования. Режущая кромка зубила должна быть идеально прямолинейной и заточенной под углом 60° — такой угол является оптимальным компромиссом между проникающей способностью и прочностью лезвия.

Процесс выполняется на массивной металлической опоре (плите), которая не должна быть закаленной, чтобы не повредить инструмент. Зубило перемещается вдоль линии реза с небольшим шагом, перекрывая предыдущий рез примерно на 1/4 длины лезвия для обеспечения непрерывности. После завершения рубки кромка детали выравнивается киянкой и финишно обрабатывается напильником или угловой шлифовальной машиной. Ручная рубка эффективна для прямолинейного раскроя тонких листов и удаления фасок.

Механизированная рубка

Более производительный и современный метод, реализуемый с помощью пневматических пистолетов (пневмозубил). Такое устройство значительно снижает трудозатраты и повышает скорость выполнения операций.

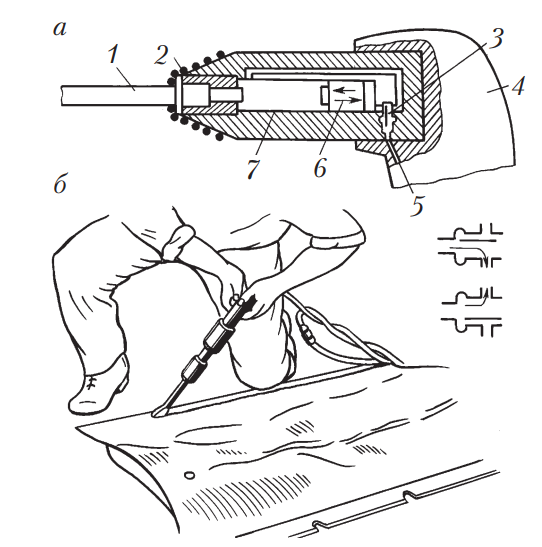

Рис. 2. Процесс механизированной рубки с использованием пневмозубила: а — принципиальная схема устройства (1 — сменное зубило; 2 — предохранительная пружина-фиксатор; 3 — распределительный клапан; 4 — эргономичная рукоятка; 5 — штуцер для подачи сжатого воздуха; 6 — боек-поршень; 7 — рабочий цилиндр); б — практическое применение: рубка панели двери.

Принцип действия пистолета основан на энергии сжатого воздуха. При нажатии на кнопку управления воздух поступает в цилиндр, толкая поршень-боек, который наносит серию мощных и частых ударов по хвостовику зубила. Возврат поршня и зубила в исходное положение осуществляется пружинным механизмом или реверсивной подачей воздуха. Важной особенностью является то, что обрабатываемая деталь не требует жесткой фиксации на наковальне; рубка часто производится «на весу».

Механизированная рубка незаменима при демонтаже поврежденных панелей кузова, срезании точечной сварки, а также для удаления заржавевшего крепежа (гаек, болтов, хомутов).

2. Распиливание и профилирование

Распиливание — это процесс разделения материала путем снятия тонкой стружки многолезвийным инструментом (пилой), что позволяет получить узкий и точный пропил. В зависимости от оснащения мастерской применяются ручные ножовки или механизированные пилы (стационарные и переносные).

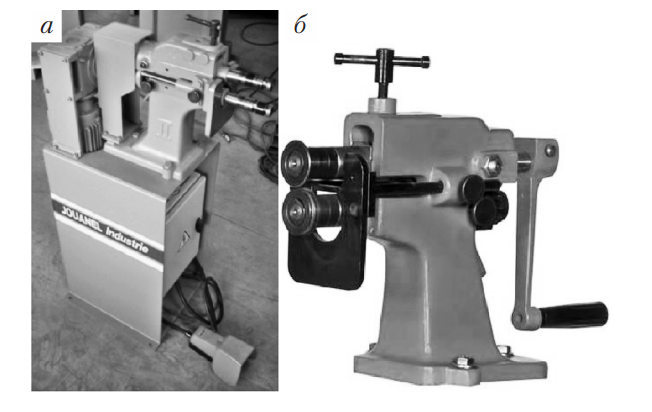

Особое место в жестяницких работах занимает зигмашина (от нем. Sickenmaschine). Это станок, предназначенный не столько для резки, сколько для профилирования листового металла. С его помощью на поверхности заготовки формируют зиги — специальные выступы и углубления, которые выполняют роль ребер жесткости, значительно увеличивая прочность и сопротивляемость детали деформации.

Рис. 3. Зиговочные машины для обработки листового металла: а — электромеханическая модель с педальным управлением; б — ручная модель для небольших объемов работ.

Обработка на зигмашине происходит путем прокатки листа между двумя профильными роликами, вращающимися навстречу друг другу. Верхний вал станка имеет механизм регулировки, позволяющий изменять расстояние между роликами и силу давления на металл. В зависимости от установленной пары роликов, зигмашина может выполнять различные операции:

- Прокатка ребер жесткости (зигов).

- Отгибка кромки (отбортовка).

- Подготовка кромки под закатку проволоки для усиления края.

- Уплотнение фальцевых соединений.

Такая обработка критически важна при изготовлении и ремонте элементов, требующих повышенной жесткости, например, порогов, усилителей и панелей пола.

3. Технологии резки листового металла

Резка является одной из базовых операций, и для ее выполнения существует два фундаментально разных подхода: механический (силовой) и термический (нагрев).

Механическая резка

Этот метод основан на приложении силы, превышающей предел прочности материала.

Резка ножницами — самый распространенный способ. Процесс происходит за счет перемещения двух острых ножей из закаленной стали относительно друг друга, что создает сдвиговое усилие, разделяющее металл. В зависимости от конструкции и привода, ножницы бывают ручными и электромеханическими (стационарными или переносными).

Рис. 4. Переносные ножницы с электромеханическим приводом

Отрезные машинки (УШМ) — высокоэффективный инструмент, использующий абразивный отрезной круг. Благодаря высокой скорости вращения (10 000 — 11 000 об/мин) резка происходит быстро, а кромка получается ровной и не требует дополнительной обработки. Однако этот метод связан с быстрым износом дорогостоящих отрезных кругов и образованием большого количества искр.

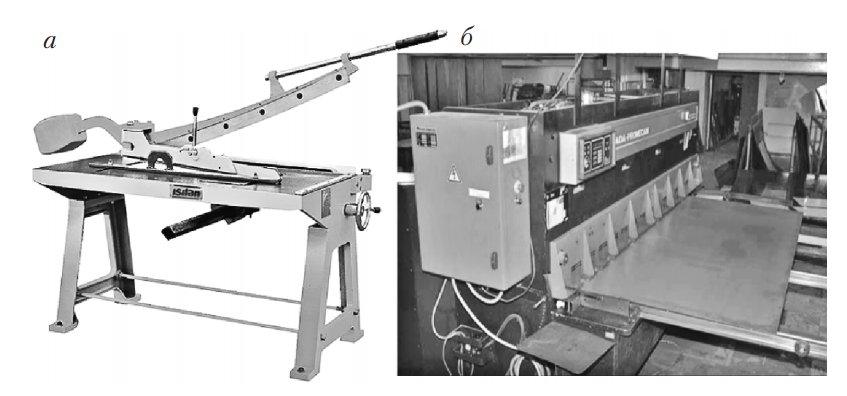

Гильотины — это станки для высокоточной прямолинейной резки листового металла. Их ключевая особенность — наклонный нож, который обеспечивает последовательный срез по всей длине, а не одновременный удар. Это позволяет получать идеально ровную кромку без заусенцев, деформаций и «серповидности».

Рис. 5. Гильотинные ножницы: а — ручная модель для тонкого листа; б — автоматическая (электрогидравлическая) для резки металла значительной толщины.

Ручные гильотины эффективны для работы с листами толщиной до 1,5 мм. Автоматические модели (пневматические, гидравлические) способны разрезать сталь толщиной до 6,5 мм и более, обеспечивая высокую производительность и точность.

Термическая резка

Принципиальное отличие этого метода — металл в зоне реза не срезается, а расплавляется или сгорает под воздействием концентрированного источника тепла. Это позволяет работать с металлами большой толщины и сложной конфигурации.

Кислородная (газовая) резка

Этот процесс основан на свойстве железа интенсивно сгорать в струе чистого кислорода при предварительном нагреве до температуры воспламенения (около 1200-1300 °C). В качестве горючего газа для подогревающего пламени обычно используют ацетилен или пропан.

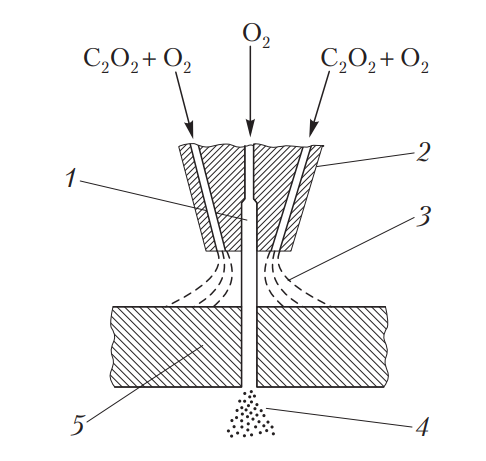

Рис. 6. Схема процесса газокислородной резки

Процесс выглядит следующим образом: подогревающее пламя (3) из внешнего сопла мундштука (2) нагревает металл (5) докрасна. Затем через центральный канал (1) подается струя режущего кислорода под высоким давлением. Кислород вступает в экзотермическую реакцию с железом, окисляя его. Тепло от этой реакции дополнительно разогревает нижние слои металла, а поток кислорода выдувает расплавленные оксиды (шлак) (4), образуя ровный рез.

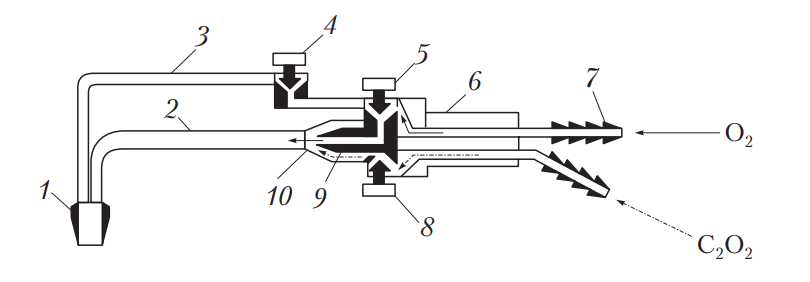

Рис. 7. Упрощенная схема инжекторного резака: 1 — мундштук; 2 — наконечник; 3 — трубка подачи режущего кислорода; 4 — вентиль режущего кислорода; 5, 8 — вентили горючего газа и подогревающего кислорода; 6 — корпус; 7 — штуцер; 9 — инжектор; 10 — смесительная камера.

Преимущества: возможность резки очень толстого металла (до 200 мм и более), экономичность и доступность оборудования.

Недостатки: большая зона термического влияния, что приводит к изменению структуры металла, снижению его прочности и разрушению антикоррозионных покрытий. Из-за этого газовая резка практически не применяется при ремонте современных легковых автомобилей, но остается актуальной для грузового транспорта и спецтехники.

Лазерная резка

Высокотехнологичный метод, при котором резка осуществляется сфокусированным лазерным лучом — потоком фотонов высокой плотности. Управление лучом производится с помощью системы ЧПУ (числового программного управления), что обеспечивает высочайшую точность.

Преимущества:

- Точность и качество: Позволяет получать очень узкие резы с минимальной зоной термического влияния и идеальной кромкой.

- Отсутствие деформаций: Механическое воздействие на металл исключено.

- Универсальность и автоматизация: Легко режет сложные контуры на плоских и объемных деталях.

Недостатки: высокая стоимость оборудования, ограничения по толщине металла (обычно до 20-25 мм), невозможность резки материалов с высокой отражающей способностью (медь, латунь) и прозрачных материалов.

Плазменная резка

Это технология, использующая в качестве режущего инструмента струю плазмы — ионизированного газа, нагретого до экстремально высоких температур (до 30 000 °C). Сжатая электрическая дуга ионизирует газ (воздух, кислород, азот), превращая его в плазму, которая с легкостью плавит и выдувает любой токопроводящий металл.

Рис. 8. Промышленная установка плазменной резки с ЧПУ БМТ1325ПР

Промышленные портальные станки, подобные БМТ1325ПР, обеспечивают полностью автоматизированный раскрой листового металла с высокой скоростью и точностью. Система ЧПУ управляет движением плазмотрона, а контроллер высоты автоматически поддерживает оптимальный зазор до поверхности листа, компенсируя его неровности.

Для небольших мастерских существуют компактные переносные аппараты плазменной резки.

Рис. 9. Компактный инверторный аппарат плазменной резки (плазморез)

Преимущества: высокая скорость резки, универсальность (режет все токопроводящие металлы, включая нержавеющую сталь и алюминий), относительно невысокая стоимость по сравнению с лазером.

Недостатки: оплавление и термическое упрочнение кромки, что может потребовать последующей зачистки, и высокий уровень шума в процессе работы.

4. Охрана труда и техника безопасности в жестяницком цехе

Выполнение жестяницких работ сопряжено с многочисленными производственными рисками. Соблюдение правил техники безопасности является обязательным условием для сохранения здоровья работников и предотвращения несчастных случаев. Все работы должны проводиться в строгом соответствии с действующими нормативными документами, в частности, ГОСТ 12.3.003-86 «Работы электросварочные. Требования безопасности» и ГОСТ 12.2.009-99 «Станки металлообрабатывающие. Общие требования безопасности».

Требования к оборудованию и инструменту

- Ножницы (гильотинные, рычажные): Должны быть оснащены защитными экранами или линейками, предотвращающими попадание пальцев в зону реза. Противовесы должны надежно удерживать верхний нож в поднятом положении, исключая его самопроизвольное опускание.

- Ленточные и дисковые пилы: Режущая часть должна быть максимально закрыта регулируемым защитным кожухом. Станки с ленточной пилой должны иметь ловители для улавливания ленты в случае ее обрыва. Категорически запрещается использовать пильные диски с трещинами или выломанными зубьями. Очистка станков от опилок производится только после их полной остановки.

- Пневматический инструмент: Перед подключением к воздушной магистрали пневморезак должен быть установлен в рабочее положение на обрабатываемую деталь.

Требования к организации рабочего процесса

- Подготовительные работы: Перед началом правки детали (крылья, двери) должны быть тщательно очищены от грязи и ржавчины. Эту операцию следует проводить с использованием средств индивидуальной защиты (СИЗ) и местной вытяжной вентиляции.

- Работа с листовым металлом: Все операции (переноска, правка, резка) должны выполняться в прочных защитных рукавицах. После резки необходимо немедленно удалять острые кромки и заусенцы.

- Правила рихтовки: Правка деталей должна производиться на специальных оправках или поддержках. Категорически запрещено править детали, удерживая их на весу.

- Совместная работа: При одновременной работе с газо- и электросварщиками необходимо четко координировать действия, использовать защитные очки или маски со светофильтрами и соблюдать соответствующие инструкции по охране труда.

Заключение

Современные жестяницкие работы — это симбиоз традиционного мастерства и передовых технологий. Мы видим неуклонный переход от ручных операций к автоматизированным процессам, особенно в области раскроя металла. Технологии плазменной и лазерной резки с ЧПУ становятся все более доступными, позволяя достигать высочайшей точности и производительности, что особенно важно при работе со сложными конструкциями современных автомобилей, изготовленных из высокопрочных сталей и алюминиевых сплавов.

В будущем можно ожидать еще более широкого внедрения роботизированных комплексов, трехмерного сканирования для точного определения повреждений и аддитивных технологий для «выращивания» сложных ремонтных вставок. Однако, несмотря на всю автоматизацию, ключевую роль по-прежнему будет играть квалификация и опыт мастера, способного грамотно выбрать технологию, оценить степень повреждения и вернуть автомобилю его первоначальную прочность, геометрию и внешний вид.