Содержание страницы

Система охлаждения автомобиля играет ключевую роль в обеспечении стабильной работы двигателя, предотвращении его перегрева и продлении ресурса. Радиаторы и расширительные бачки, как латунные, так и алюминиевые, а также топливные баки и трубопроводы подвергаются серьёзным нагрузкам: вибрации, воздействию высоких температур, химически активных сред и коррозии. В процессе эксплуатации эти элементы нередко выходят из строя, требуя квалифицированного ремонта.

Медницкие работы в структуре текущего ремонта (ТР) составляют приблизительно 2 % общего объема, однако их значение трудно переоценить, так как от их качества напрямую зависит надежность работы систем охлаждения и питания двигателя. В данный перечень входят операции по ремонту радиаторов различного типа, восстановлению топливных баков, а также ремонту и замене отдельных элементов топливопроводов и маслопроводов. Для выполнения таких работ применяются специализированные рабочие места и оборудование: верстаки и стационарные стенды для ремонта радиаторов с проверочными ваннами на герметичность, отдельные емкости для испытаний и промывки топливных баков, установки для пропаривания, электрические печи для разогрева паяльников, приспособления для развальцовки трубок, ножницы по металлу для резки листовых заготовок, а также стеллажи для хранения узлов и деталей.

1. Ремонт радиатора и расширительного бачка латунного радиатора

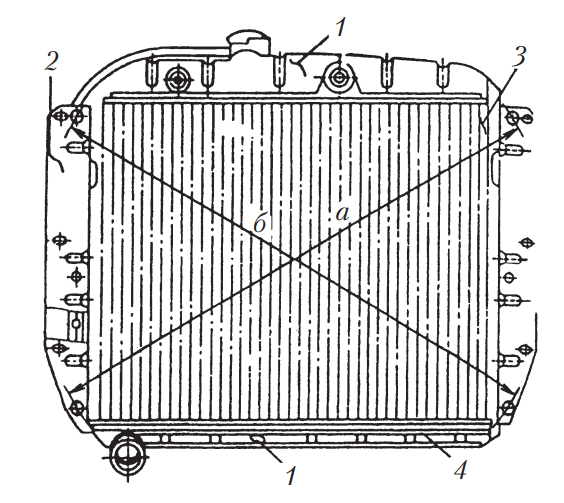

Радиатор во время эксплуатации автомобиля подвергается воздействию высоких температур, вибраций и агрессивных сред, поэтому со временем у него могут проявляться различные повреждения (рис. 1). Наиболее распространенные дефекты включают: появление пробоин и вмятин, образование трещин на латунных бачках 1, разрушение или трещины 2 на пластинах каркаса, утечки в местах пайки 4, деформацию и повреждение охлаждающих пластин или трубок 3. Кроме того, нередко встречаются засоры, вызванные отложениями накипи и налипшими насекомыми, а также перекос по диагоналям а и б, разгерметизация соединений трубок с бачками, нарушение целостности швов на трубках и пробоины в области патрубков и заливной горловины. Важное внимание уделяется состоянию резиновых уплотнителей, которые теряют эластичность и также становятся причиной утечек.

Рис. 1. Места основных дефектов радиатора

Для удаления накипи и загрязнений радиатор помещают в специальные установки, где моющий раствор нагревается до 60…80 °С, циркулирует внутри системы, после чего осуществляется его промывка водой. В качестве рабочего раствора для латунных радиаторов, согласно требованиям ГОСТ 2319–2014, применяют 5…10%-ный раствор соляной кислоты, дополнительно стабилизированный добавкой уротропина (3…4 г на литр раствора), который предотвращает интенсивную коррозию металла. Для удаления органических загрязнений (включая остатки насекомых) используют специальные растворители с последующим смывом водой под давлением.

Ремонт латунных бачков зависит от характера повреждений. При наличии вмятин их аккуратно рихтуют деревянной киянкой на мягкой подкладке. Небольшие трещины устраняют пайкой мягкими припоями марки ПОССу 30-2 (ГОСТ 21931-76). Более значительные повреждения верхнего или нижнего бачка ликвидируются путем наложения латунной заплаты толщиной 0,8…1,5 мм, которая должна перекрывать поврежденную область с запасом. Заплата и ремонтируемая зона тщательно зачищаются, лудятся и припаиваются. Повреждения на каркасных пластинах устраняются газовой сваркой, а деформированные пластины радиатора выпрямляются с помощью специальной гребенки.

При повреждении трубок радиатора возможны два варианта: пайка либо заглушка концов. Однако допустимо заглушать не более трех трубок на весь радиатор, в противном случае требуется замена поврежденных элементов или всего радиатора в сборе. Для демонтажа трубок применяют стальные стержни, повторяющие их форму. Новые трубки развальцовывают и припаивают к опорным пластинам сердцевины.

Технология пайки может быть выполнена как паяльником, так и методом полного погружения сердцевины в припой. В последнем случае узел предварительно протравливают в 10%-ном растворе соляной кислоты (3…5 минут при глубине погружения 10…15 мм), затем промывают в растворе хлористого цинка (0,5…1 минута) и только после этого опускают в расплавленный припой так, чтобы были погружены опорная пластина и концы трубок на 5…8 мм. Излишки припоя удаляют встряхиванием. После охлаждения радиатор проверяют на герметичность и геометрические параметры: перекос по диагоналям а и б (см. рис. 1) не должен превышать 3 мм.

Расширительный бачок системы охлаждения, изготавливаемый из прозрачных термостойких пластиков, также подвержен повреждениям. Мелкие трещины на сварочном шве между верхней и нижней половинами устраняются методом пайки обычным электрическим паяльником или с использованием специализированных технологий восстановления пластмасс. Если же трещина превышает 15…20 мм, либо имеется вздутие корпуса, бачок подлежит обязательной замене. Часто причиной вздутия становится залипание выпускного клапана в пробке, из-за чего давление в системе охлаждения резко возрастает. Поэтому при длительном простое автомобиля рекомендуется перед запуском двигателя проверять работоспособность клапана, слегка отжимая его пальцем.

2. Ремонт алюминиевого радиатора

Современные легковые автомобили всё чаще комплектуются алюминиевыми радиаторами, так как такие конструкции обеспечивают меньший вес и более низкую себестоимость по сравнению с латунными аналогами. Обычно радиатор состоит из алюминиевых трубок и бачков, выполненных в виде пластмассового корпуса с алюминиевым донышком. Методы ремонта здесь отличаются от латунных изделий: применяют аргонодуговую сварку, газодинамическое напыление и герметизацию полимерами.

Аргонодуговая сварка выполняется с использованием алюминиевых присадочных проволок, например марок Св-АК12 или Св-АК10 (ГОСТ 7871–75). Сварка производится в среде аргона, что предотвращает окисление расплава и образование пор. Особенность алюминия заключается в том, что на его поверхности образуется тугоплавкая оксидная пленка, а сам материал при нагреве быстро переходит из твердого состояния в жидкое, минуя пластичную фазу. Это обуславливает трудности при сварке и необходимость тщательной подготовки деталей. К тому же алюминий обладает высоким коэффициентом линейного расширения, что приводит к деформациям, поэтому детали предварительно прогревают, а после сварки охлаждают постепенно. При перегреве выше 400 °С прочность металла резко падает, что может привести к разрушению даже при незначительных нагрузках.

В последние годы всё шире используется газодинамическое напыление, особенно для ремонта тонкостенных алюминиевых деталей. В отличие от традиционных методов (газопламенное или плазменное напыление, сварка), газодинамическое напыление не вызывает перегрева поверхности. Покрытие формируется за счёт разгона специальных порошковых частиц газовым потоком до сверхзвуковой скорости. Сталкиваясь с поверхностью детали, они уплотняются, формируя слой толщиной 1,0…1,5 мм, который прочно удерживается на основании и восстанавливает герметичность радиатора.

Сварка пластмассовых бачков выполняется с использованием присадочного материала, который по своим физико-механическим характеристикам должен максимально соответствовать пластику ремонтируемой детали. В качестве присадки обычно применяют небольшие кусочки аналогичной пластмассы. Нагрев и расплавление производят либо направленной струёй горячего воздуха, либо обычным электрическим паяльником с регулировкой температуры. Чтобы предотвратить дальнейшее распространение трещины, её концы предварительно засверливают тонким сверлом. Такой приём позволяет снять внутренние напряжения в материале и избежать увеличения повреждения в процессе эксплуатации.

Дополнительным способом восстановления служит применение клеев-расплавов — термопластичных составов, которые при нагревании размягчаются, а после охлаждения возвращаются в твёрдое состояние. Для ремонта гранулы клея укладывают на заранее зачищенный и обезжиренный участок, а затем разогревают паяльником до расплавления и равномерного растекания по поверхности. После затвердевания образуется прочный монолитный слой, обладающий хорошей адгезией.

Ремонт полимерами считается одним из наиболее универсальных способов, так как современные полимерные клеи и герметики способны надёжно соединять практически любые материалы: металл, пластик, композиты. Эффективность ремонта значительно возрастает при использовании дополнительных усиливающих элементов — заплат или бандажей, которые фиксируются поверх слоя клея. Важнейшее условие — тщательная подготовка поверхности: удаление загрязнений, зачистка и обезжиривание. Нарушение технологии приводит к снижению прочности соединения даже при использовании качественного полимера.

Свищи и небольшие пробоины диаметром до 1 см эффективно заделывают клеями-шпатлёвками, в обиходе называемыми «холодная сварка». Эти материалы выпускаются в виде цилиндрических брусков, по консистенции напоминающих многослойный пластилин. Для применения от блока отрезают нужный кусочек, разминают его пальцами (по необходимости смачивая водой, чтобы исключить прилипание), после чего придают ему коническую форму и вдавливают острым концом в отверстие. Выступающий слой выравнивают и прижимают к поверхности детали. Важно действовать быстро, так как полимер начинает схватываться в течение 2–4 минут. После предварительного затвердения (через несколько минут) материал необходимо дополнительно прижать до окончательной полимеризации, что обеспечивает герметичность и высокую механическую прочность.

В случае образования трещин у основания патрубков допустимо использовать «холодную сварку» в сочетании с бандажом. Для этого применяют кольцевые отрезки тонкостенных металлических или пластмассовых трубок, диаметр которых на 5…10 мм больше диаметра ремонтируемого патрубка. Пространство между трубкой и патрубком полностью заполняют размятым полимером, после чего фиксируют его до полного отверждения. Важно, чтобы высота бандажного кольца не мешала установке шланга. Через 24 часа материал полностью твердеет и приобретает свойства, позволяющие обрабатывать его механически (например, подгонять поверхность напильником).

Более крупные повреждения, диаметр которых превышает 1 см, закрываются заплатами. В качестве основы используют стеклоткань, пропитанную клеем или герметиком. Заплата может состоять из нескольких слоёв, уложенных последовательно для повышения прочности. При отсутствии стеклоткани допускается применение бинта или шнура, обильно пропитанного клеем. Для трещин большой протяжённости (от 10–15 см и более) рационально использование металлических накладок, которые фиксируются на корпусе саморезами или болтовыми соединениями.

Многочисленные мелкие повреждения, образующиеся в результате коррозии и сосредоточенные на ограниченном участке, герметизируют клеями-компаундами, известными как «жидкий металл». Это двухкомпонентные эпоксидные смеси, которые в жидком состоянии обладают достаточной текучестью, чтобы заполнить даже мельчайшие дефекты. Перед использованием поверхность тщательно очищают и обезжиривают, после чего наносят компаунд и выдерживают до полного отверждения. Для удобства радиатор устанавливают горизонтально на деревянную подставку с резиновой прокладкой, смазанной маслом (рис. 2), чтобы исключить приклеивание.

Рис. 2. Устранение мелких повреждений радиатора: 1 — деревянная подставка; 2 — полимер; 3 — резиновая прокладка

Следует отметить, что, несмотря на наличие большого количества ремонтных технологий, самым надёжным и долговечным способом восстановления считается замена сердцевины радиатора. В этом случае полностью обновляются соты охлаждающего блока, что гарантирует полное восстановление рабочих характеристик узла.

3. Техника безопасности при выполнении работ в медницком отделении

Медницкие работы относятся к категории повышенной опасности, так как связаны с использованием кислот, свинца, паяльных флюсов и нагревательных установок. Поэтому они должны выполняться только в специально оборудованных помещениях. Согласно требованиям ГОСТ 12.3.003-86 «Работы сварочные и газопламенные. Общие требования безопасности» и санитарным нормам, пайка изделий с применением припоев, содержащих свинец, допускается исключительно при наличии местных отсосов и общей приточно-вытяжной вентиляции.

При совместной работе специалистов разных профилей (жестянщиков, медников) необходимо разграничивать рабочие зоны, выделяя отдельные помещения. Все процессы, сопровождающиеся выделением вредных испарений, обязаны выполняться только при включённой вентиляции.

Особое внимание уделяется подготовке к ремонту ёмкостей, ранее содержащих легковоспламеняющиеся жидкости. Перед пайкой их промывают горячей водой с добавлением каустической соды, пропаривают и просушивают. Только после анализа воздушной смеси газоанализатором допускается начало работ. Допустим альтернативный способ — наполнение ёмкости нейтральным газом (например, углекислым), который подаётся непрерывно на протяжении всего процесса пайки.

Радиаторы, топливные баки и иные крупные детали фиксируют на специальных подставках или стендах с поддонами для сбора излишков припоя. Испытание радиаторов сжатым воздухом проводится при давлении, не превышающем значения, указанного в технической документации конкретной модели автомобиля.

Хранение и транспортировка кислот также строго регламентированы. Бутыли должны иметь плотно закрытые пробки и чёткие надписи с указанием содержания. Перенос осуществляется только с помощью специальных носилок, перевозка — на тележках с надёжным креплением. Травление проводят исключительно в небьющихся кислотоупорных ёмкостях, размещённых в вытяжных шкафах. Использование стеклянной тары категорически запрещено.

Флюсы и припои хранятся в вытяжных шкафах в количестве, не превышающем суточной потребности. Свинец и другие цветные металлы плавят только в вытяжных шкафах, а сосуды с расплавом запрещается устанавливать на сырую поверхность пола.

В помещениях, где выполняются медницко-жестяницкие и кузовные работы, обязательно наличие нейтрализующих растворов (например, содовых), позволяющих оперативно обезвредить случайные проливы кислот.

Заключение

Качественный ремонт радиаторов, топливных баков и трубопроводов возможен только при строгом соблюдении технологии, правильном подборе материалов и наличии специализированного оборудования. На практике применяются разные методы: пайка латунных деталей, аргонодуговая сварка алюминиевых радиаторов, газодинамическое напыление, а также использование современных полимеров и «холодных сварок» для пластмассовых элементов. Каждый из способов имеет свои ограничения, но именно грамотная диагностика повреждений позволяет выбрать оптимальный вариант восстановления.

Следует помнить, что даже самые современные ремонтные технологии не исключают необходимости замены сердцевины радиатора при серьёзных повреждениях. Только в этом случае можно гарантировать долговечность узла. Немаловажное значение имеет и техника безопасности: работа с кислотами, свинцовыми припоями и газовым оборудованием требует строгого выполнения норм ГОСТ и санитарных правил.

Соблюдение технологий ремонта и правил охраны труда обеспечивает надёжность автомобильных систем и безопасность самого исполнителя.