Содержание страницы

В современной автомобильной промышленности и, в частности, в сфере ремонта грузового и легкового транспорта, сварочные технологии играют ключевую роль. Они перестали быть просто способом соединения металлических деталей и превратились в высокоточную инженерную дисциплину. От качества выполнения сварочных и рихтовочных работ напрямую зависит не только внешний вид транспортного средства, но и его пассивная безопасность, долговечность и эксплуатационные характеристики. Исторически, с момента появления цельнометаллических кузовов в начале XX века, технологии ремонта постоянно эволюционировали — от примитивной пайки и клепки до современных роботизированных лазерных комплексов. Сегодняшний специалист должен обладать глубокими знаниями в области металлургии, химии процессов горения дуги и физики деформации материалов, чтобы грамотно восстановить поврежденные компоненты из высокопрочных сталей, алюминиевых сплавов и композитов.

В данном материале мы проведем всесторонний анализ основных видов сварочных работ, применяемых в авторемонте, детально рассмотрим технологии восстановления несущих элементов, таких как рамы грузовых автомобилей, и уделим особое внимание неукоснительному соблюдению правил техники безопасности, которые являются фундаментом любой профессиональной деятельности в этой сфере.

1. Классификация и применение сварочных технологий в авторемонте

Сварочные работы в контексте ремонта транспортных средств охватывают широкий спектр задач: от наплавки металла для восстановления изношенных поверхностей валов и осей до прецизионной заварки трещин в силовых элементах рамы и соединения тонколистовых панелей кузова. Технологический процесс принято разделять в зависимости от толщины и типа свариваемого металла. Работы с деталями из толстолистовой стали (рамы, кронштейны) и восстановление деталей наплавкой обычно концентрируются в специализированном сварочном отделении. В то же время, операции с тонколистовой сталью кузова или кабины, требующие особой точности и минимального тепловложения, проводятся в сварочно-жестяницком отделении.

Для решения этих многообразных задач инженеры и техники применяют целый арсенал сварочных методов, каждый из которых имеет свои уникальные характеристики и область применения. К основным видам сварки относятся: газовая, ручная дуговая (MMA), полуавтоматическая в среде защитного газа (MIG/MAG), аргонодуговая неплавящимся электродом (TIG), контактная точечная (RSW), лазерная и относительно новая технология сварки-пайки (MIG-пайка).

1.1. Газовая сварка (OAW — Oxy-Acetylene Welding)

Газовая сварка представляет собой классический метод сварки плавлением, где источником тепла служит высокотемпературное пламя, образующееся при сгорании смеси горючего газа (чаще всего ацетилена) и технически чистого кислорода. Подача газов и формирование пламени осуществляется с помощью специализированного инструмента — сварочной горелки.

Этот метод отличается универсальностью и позволяет соединять практически весь спектр металлов и сплавов, используемых в машиностроении. Такие материалы, как серый чугун, медь и её сплавы (латунь, бронза), а также свинец, значительно легче поддаются именно газовой сварке по сравнению с дуговыми методами. Это связано с более плавным и распределенным нагревом, что снижает риск образования трещин в хрупких материалах.

Преимущества:

- Автономность и простота оборудования: Не требует подключения к электросети, что делает метод незаменимым в полевых условиях. Оборудование относительно недорогое и простое в освоении.

- Контроль над процессом: Позволяет легко регулировать тепловложение, наблюдая за сварочной ванной, и идеально подходит для сварки тонкого металла и пайки.

- Универсальность: Помимо сварки, оборудование можно использовать для резки, пайки, наплавки и локального нагрева деталей для рихтовки.

Недостатки:

- Низкая производительность: С увеличением толщины свариваемого металла скорость процесса резко падает, делая его экономически невыгодным для деталей толще 5-6 мм.

- Большая зона термического влияния (ЗТВ): Широкая зона нагрева приводит к значительным температурным деформациям (короблению) деталей, особенно тонколистовых.

- Изменение свойств металла: Длительный нагрев может привести к выгоранию легирующих элементов и ухудшению механических свойств основного металла.

1.1.1. Комплектация поста газовой сварки

Для организации полноценного рабочего места газосварщика (сварочного поста) требуется следующий комплект оборудования и материалов:

- Источник кислорода: Кислородный баллон синего цвета (согласно ГОСТ 949-73) с рабочим давлением до 150 атм (15 МПа), укомплектованный редуктором для понижения и регулировки давления. Кислород должен соответствовать техническим требованиям ГОСТ 5583-78.

- Источник горючего газа: Ацетиленовый генератор (для получения C2H2 из карбида кальция CaC2) либо ацетиленовый баллон белого цвета с редуктором. Ацетилен должен соответствовать ГОСТ 5457-75.

- Газовые рукава: Специализированные резиновые шланги по ГОСТ 9356-75, предназначенные для подачи газов под давлением. Для кислорода используется синий рукав (класс III), для ацетилена — красный (класс I).

- Сварочная горелка: Основной инструмент, служащий для смешения газов в нужной пропорции и формирования сварочного пламени. Горелки комплектуются набором сменных наконечников для работы с металлами различной толщины.

- Средства защиты и принадлежности: Защитные очки с темными светофильтрами, специализированная одежда, краги, инструменты для обслуживания горелки и подготовки кромок.

1.1.2. Расходные материалы для газовой сварки

В процессе газовой сварки, помимо газов, используются присадочные материалы и флюсы.

- Газы: Кислород выступает в роли окислителя, обеспечивая высокую температуру горения. Ацетилен (C2H2) является наиболее распространенным горючим газом, так как его пламя в смеси с кислородом развивает максимальную температуру (до 3150 °C).

- Присадочные материалы: Применяются для заполнения зазора между свариваемыми деталями и формирования сварного шва. Выпускаются в виде проволоки или литых прутков. Химический состав присадочной проволоки должен быть близок к составу основного металла. Диаметры стандартизированы:

- 0,3; 0,5; 0,8; 1; 1,2; 1,4; 1,6; 2 мм — для низкоуглеродистой, легированной и высоколегированной сталей.

- 0,8…5,0 мм — для алюминия и его сплавов.

- 0,8…3,0 мм — для меди и сплавов на её основе.

- Флюсы: Это химически активные вещества (порошки, пасты или жидкости), которые вводятся в сварочную ванну. Их основная задача — растворение и удаление тугоплавких оксидных пленок с поверхности расплавленного металла (например, Al2O3 при сварке алюминия). В качестве флюсов применяют буру, борную кислоту, соли щелочных металлов (калия, натрия, лития) и фториды.

1.2. Ручная дуговая сварка (MMA — Manual Metal Arc)

Дуговая сварка — это обширная группа методов сварки плавлением, где нагрев и расплавление металла происходят под действием электрической дуги — мощного и стабильного электрического разряда в ионизированной газовой среде. При ручной дуговой сварке (РДС, или MMA) используется штучный плавящийся электрод с нанесенным на него покрытием.

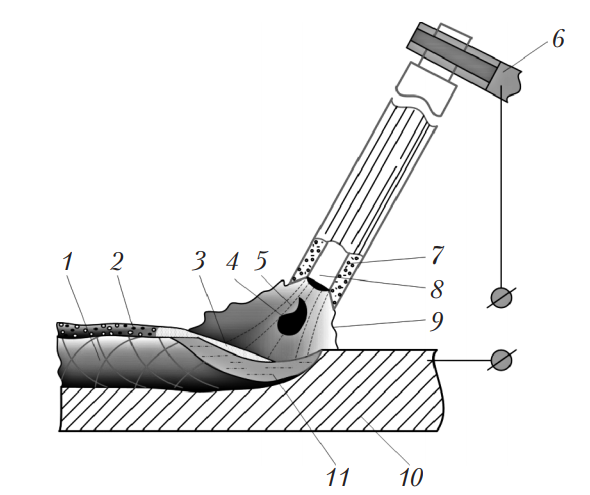

Процесс инициируется коротким замыканием торца электрода на свариваемую деталь. После отвода электрода на небольшое расстояние (2-4 мм) возникает устойчивая дуга. Тепло дуги расплавляет основной металл, образуя сварочную ванну, и стержень электрода. Капли расплавленного электродного металла переносятся через дуговой промежуток в сварочную ванну, формируя наплавленный металл шва (рис. 1).

Рис. 1. Схема ручной дуговой сварки покрытым электродом: 1 — наплавленный металл; 2 — шлаковая корка; 3 — жидкий шлак; 4 — капля расплавленного электродного металла; 5 — электрическая дуга; 6 — электрододержатель; 7 — электродное покрытие; 8 — металлический стержень электрода; 9 — газовая защита; 10 — основной металл; 11 — сварочная ванна

Покрытие электрода выполняет множество функций: обеспечивает газовую защиту сварочной ванны от атмосферного воздуха, стабилизирует горение дуги, формирует шлаковую защиту, раскисляет и легирует металл шва. Классификация и требования к электродам регламентируются ГОСТ 9466-75 и ГОСТ 9467-75.

1.2.1. Источники питания для дуговой сварки

В качестве источников сварочного тока применяются разнообразные аппараты:

- Сварочные трансформаторы: Простейшие и наиболее дешевые аппараты. Преобразуют сетевое переменное напряжение в низкое (до 70 В), но с высоким током. Сваривают только на переменном токе.

- Сварочные выпрямители: Состоят из трансформатора и блока полупроводниковых диодов (селеновых или кремниевых), которые преобразуют переменный ток в постоянный. Позволяют получить более качественный шов и работать с электродами для постоянного тока.

- Сварочные генераторы и преобразователи: Автономные установки, приводимые в действие двигателем внутреннего сгорания. Незаменимы при отсутствии электросетей.

- Инверторные источники: Наиболее современные и технологичные аппараты. Они преобразуют сетевой переменный ток в высокочастотный (десятки кГц), что позволяет значительно уменьшить размеры трансформатора. Затем ток выпрямляется. Инверторы компактны, легки, энергоэффективны и обеспечивают стабильную дугу и высокое качество сварки.

1.3. Полуавтоматическая электродуговая сварка в среде защитного газа (MIG/MAG)

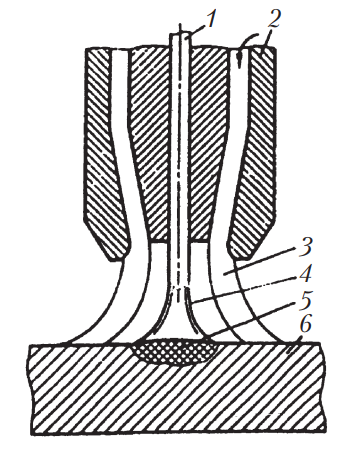

Полуавтоматическая сварка (в международной классификации GMAW — Gas Metal Arc Welding) является наиболее распространенной технологией в современном кузовном ремонте, особенно при работе с тонкими сталями. Суть метода заключается в том, что в зону горения дуги через сопло горелки непрерывно подается защитный газ и автоматически, с заданной скоростью, подается сварочная проволока, которая выступает в роли плавящегося электрода (рис. 2).

Рис. 2. Схема сварки в защитном газе: 1 — электродная проволока; 2 — мундштук (токосъемный наконечник); 3 — поток защитного газа; 4 — электрическая дуга; 5 — наплавленный металл; 6 — свариваемая деталь

Защитный газ 3 вытесняет воздух из зоны сварки, предотвращая окисление и азотирование расплавленного металла 5. В зависимости от типа газа, процесс подразделяется на:

- MIG (Metal Inert Gas): В качестве защиты используются инертные газы — аргон (Ar), гелий (He) или их смеси. Эти газы химически не взаимодействуют с металлом. Метод применяется для сварки алюминия, меди, титана и нержавеющих сталей. Используемый аргон должен соответствовать ГОСТ 10157-2016.

- MAG (Metal Active Gas): Используются активные газы, чаще всего углекислый газ (CO2) по ГОСТ 8050-85, или смеси аргона с углекислотой (Ar + CO2) или кислородом (Ar + O2). Углекислый газ при высоких температурах частично диссоциирует на угарный газ и кислород (2CO_2↔2CO+O_2), оказывая окислительное воздействие на сварочную ванну. Для нейтрализации этого эффекта в сварочную проволоку вводят повышенное количество раскислителей (марганец Mn, кремний Si). Метод MAG является основным для сварки углеродистых и низколегированных сталей благодаря высокой производительности и низкой стоимости защитного газа.

Сварочная проволока, как правило, имеет медное покрытие. Оно выполняет сразу три функции: защищает проволоку от коррозии при хранении, обеспечивает надежный электрический контакт в токосъемном наконечнике горелки и способствует стабильному горению дуги. Для кузовных работ чаще всего применяется проволока диаметром 0,8 мм.

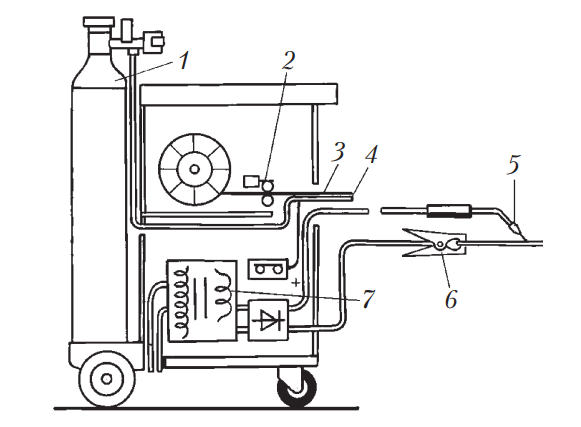

Сварка производится с помощью полуавтоматов (рис. 3), которые объединяют в себе источник тока, механизм подачи проволоки 2 и систему подачи газа. Они позволяют сваривать листовой металл толщиной до 3 мм сплошным, прерывистым или точечным швом.

Рис. 3. Схема сварочного полуавтомата: 1 — баллон с защитным газом; 2 — механизм подачи проволоки; 3 — катушка с проволокой; 4 — газовый трубопровод; 5 — сварочная горелка; 6 — кабель массы («заземление»); 7 — источник питания (трансформатор/инвертор)

1.4. Аргонодуговая сварка неплавящимся электродом (TIG)

Аргонодуговая сварка (TIG — Tungsten Inert Gas, или GTAW — Gas Tungsten Arc Welding) — это процесс, при котором дуга горит между неплавящимся вольфрамовым электродом и свариваемым изделием в среде инертного защитного газа, как правило, аргона. Этот метод незаменим при ремонте деталей из алюминиевых и магниевых сплавов (поддоны картера, корпуса КПП, радиаторы кондиционеров, кронштейны), а также для ответственных соединений из нержавеющей и легированной стали.

Главная сложность при сварке алюминия — наличие на его поверхности тугоплавкой и химически стойкой оксидной пленки (Al2O3). Температура плавления этой пленки (~2050 °С) значительно выше температуры плавления самого алюминия (~660 °С). Эта пленка препятствует слиянию капель расплавленного металла.

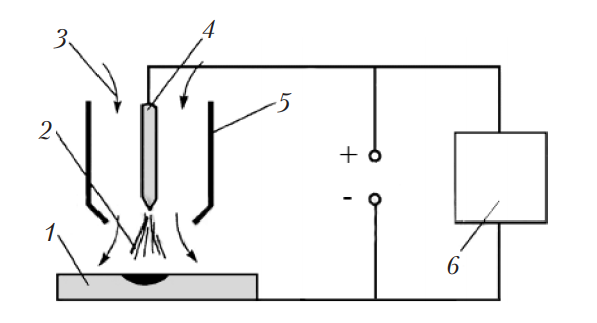

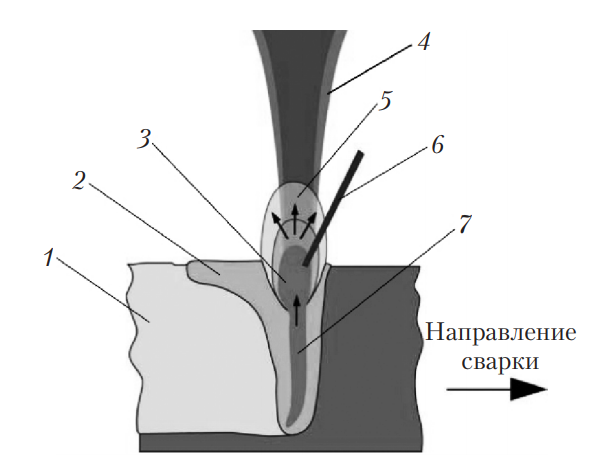

Для решения этой проблемы в TIG-сварке применяется несколько технологических приемов (рис. 4):

- Защитная среда: Поток аргона 3, подаваемый через керамическое сопло горелки 5, полностью изолирует сварочную ванну и вольфрамовый электрод 4 от контакта с кислородом воздуха, предотвращая дальнейшее окисление.

- Переменный ток (AC): При сварке на переменном токе полярность на электроде и детали постоянно меняется. В тот полупериод, когда деталь является катодом (отрицательный полюс), происходит так называемое «катодное распыление» — бомбардировка поверхности тяжелыми ионами аргона, которая эффективно разрушает оксидную пленку.

- Бесконтактное зажигание дуги: Для зажигания дуги без касания электродом детали используется осциллятор 6. Он генерирует высоковольтные высокочастотные импульсы, которые ионизируют газовый промежуток и «пробивают» его, зажигая дугу. При сварке на переменном токе осциллятор продолжает работать в режиме стабилизатора, поддерживая горение дуги в моменты перехода тока через ноль.

Рис. 4. Схема процесса аргонодуговой сварки неплавящимся электродом (TIG): 1 — свариваемая деталь; 2 — электрическая дуга; 3 — защитный газ (аргон); 4 — вольфрамовый электрод; 5 — сварочная горелка; 6 — осциллятор

1.5. Контактная точечная сварка (RSW — Resistance Spot Welding)

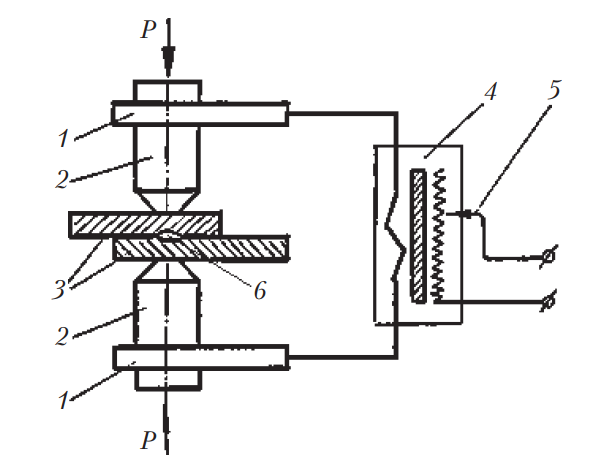

Контактная сварка — это термомеханический процесс, при котором соединение деталей происходит за счет их нагрева проходящим электрическим током и последующей пластической деформации. Сущность процесса заключается в следующем: свариваемые заготовки 3 плотно сжимаются между двумя медными электродами 2. Затем через замкнутую цепь «электрод-заготовка-заготовка-электрод» пропускается мощный, но кратковременный импульс тока от сварочного трансформатора 4 (рис. 5). В соответствии с законом Джоуля-Ленца (Q=I

2

⋅R⋅t), максимальное количество теплоты выделяется в месте с наибольшим электрическим сопротивлением, то есть в зоне контакта между заготовками. Металл в этой зоне расплавляется, образуя жидкое ядро 6. После отключения тока, под действием сжимающего усилия электродов, расплавленный металл быстро кристаллизуется, образуя прочное сварное соединение — точку.

Рис. 5. Схема контактно-точечной сварки: 1 — электрододержатель (клещи); 2 — медные электроды; 3 — свариваемые заготовки; 4 — сварочный трансформатор; 5 — переключатель ступеней мощности; 6 — литое ядро сварной точки

Точечная сварка является доминирующим методом соединения листовых деталей в автомобилестроении, на ее долю приходится до 80% всех соединений кузова. Она позволяет соединять листы стали толщиной от долей миллиметра до 5-6 мм. Единственный тип соединения, получаемый этим методом, — внахлест.

1.6. Лазерная сварка (LBW — Laser Beam Welding)

Лазерная сварка — это высокотехнологичный метод, использующий для расплавления металла энергию когерентного монохроматического светового луча, генерируемого лазером. Лазерный луч 4 фокусируется на поверхности свариваемых деталей, создавая чрезвычайно высокую концентрацию энергии в очень малой точке. Это приводит к мгновенному расплавлению и даже частичному испарению металла. При глубоком проплавлении образуется так называемый «паровой канал» или «keyhole», окруженный ванной жидкого металла 2. По мере перемещения луча канал перемещается, а расплавленный металл позади него затвердевает 1, образуя узкий и глубокий сварной шов.

Рис. 6. Схема процесса лазерной сварки: 1 — затвердевший металл шва; 2 — жидкая сварочная ванна; 3 — индуцированная лазером плазма; 4 — сфокусированный лазерный луч; 5 — пары металла; 6 — присадочная проволока; 7 — облако защитной плазмы

Этот метод используется для сварки как стальных, так и алюминиевых деталей. Ключевым преимуществом является минимальная зона термического влияния, что практически исключает коробление деталей и позволяет сваривать элементы вблизи чувствительных к нагреву компонентов. После лазерной сварки часто отпадает необходимость в дополнительной антикоррозионной защите шва.

1.7. Сварка-пайка (MIG-пайка)

Сварка-пайка (MIG-brazing) — это гибридная технология, разработанная специально для соединения тонколистовых высокопрочных (HSS) и сверхвысокопрочных (UHSS) сталей, а также оцинкованных панелей кузова. Современные автомобильные стали получают свои уникальные прочностные свойства за счет сложной термической обработки (закалки и отпуска). При обычной MAG-сварке температура сварочной ванны достигает 1500-1600 °C, что приводит к неконтролируемому отпуску (разупрочнению) основного металла в зоне термического влияния и, как следствие, к потере заложенных конструкторами прочностных характеристик.

Процесс MIG-пайки решает эту проблему. Он осуществляется на стандартном полуавтомате в режиме импульсной дуги, но вместо стальной проволоки используется присадочная проволока из медных сплавов, легированных кремнием (CuSi3) или алюминием (CuAl8). Температура плавления таких припоев составляет 800-1000 °C. Этой температуры недостаточно для расплавления основного металла (стали), но достаточно для расплавления припоя. Расплавленный припой смачивает кромки деталей и заполняет зазор, образуя прочное паяное соединение за счет адгезии и диффузионных процессов на границе «припой-сталь».

Ключевые преимущества MIG-пайки:

- Сохранение свойств стали: Низкое тепловложение сохраняет структуру и прочность высокопрочных сталей.

- Сохранение цинкового покрытия: Низкая температура (ниже температуры кипения цинка 907 °C) минимизирует выгорание защитного цинкового слоя, что значительно повышает коррозионную стойкость соединения.

- Минимальные деформации: Соединяемые листы практически не коробятся.

- Универсальность: Позволяет соединять оцинкованную сталь, черную сталь, нержавеющую сталь, а также их комбинации.

1.8. Сравнительная таблица методов сварки

| Параметр | Газовая сварка (OAW) | Ручная дуговая (MMA) | Полуавтомат (MIG/MAG) | Аргонодуговая (TIG) | Контактная точечная (RSW) | MIG-пайка |

|---|---|---|---|---|---|---|

| Область применения | Ремонт чугуна, цветных металлов, пайка, резка, полевые работы. | Сварка толстых металлов, рам, кронштейнов, монтажные работы. | Кузовной ремонт (тонколистовая сталь), сварка рам. | Сварка алюминия, нержавеющей стали, титана, ответственные швы. | Заводская и ремонтная сборка кузовных панелей. | Соединение HSS/UHSS сталей, оцинкованных деталей. |

| Производительность | Низкая | Средняя | Высокая | Низкая | Очень высокая (в точках) | Высокая |

| Качество шва | Удовлетворительное | Зависит от квалификации | Хорошее / Отличное | Отличное, самое высокое | Стабильное (литое ядро) | Отличное (паяный шов) |

| Зона терм. влияния (ЗТВ) | Очень большая | Большая | Средняя | Малая | Минимальная | Очень малая |

| Стоимость оборудования | Низкая | Низкая / Средняя | Средняя / Высокая | Высокая | Очень высокая (стационарное) | Высокая |

| Требования к квалификации | Средние | Высокие | Средние | Очень высокие | Низкие (для оператора) | Высокие |

2. Технология восстановления рамы грузового автомобиля

Рама грузового автомобиля является основным несущим элементом конструкции, воспринимающим все статические и динамические нагрузки. Ее повреждение, будь то трещина или геометрическое искажение, критически влияет на безопасность эксплуатации. Восстановление рамы — сложный инженерный процесс, требующий строгого соблюдения технологий.

2.1. Ремонт рамы методом сварки

Сварочный ремонт применяется для устранения локальных дефектов, таких как усталостные трещины. Процесс выполняется в строгой последовательности:

- Дефектовка: Обнаружение и определение границ трещины. Для этого могут применяться методы визуального осмотра, цветной дефектоскопии или магнитопорошкового контроля.

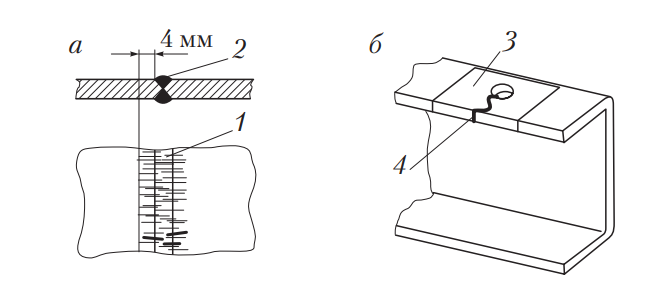

- Остановка трещины: Концы трещины обязательно засверливаются сверлом диаметром 3-4 мм. Этот прием, известный как «стоп-дриллинг», снимает концентрацию напряжений в вершине трещины и предотвращает ее дальнейшее распространение.

- Подготовка кромок: Кромки трещины разделываются под сварку (V-образно или X-образно) с обеих сторон при помощи шлифовальной машинки или зубила (рис. 7, а). Это необходимо для обеспечения полного провара корня шва.

- Сварка: Трещина заваривается многослойным швом с использованием электродов, соответствующих материалу рамы (обычно это высокопрочные низколегированные стали).

- Послесварочная обработка: Сразу после сварки, пока металл еще горячий, шов и прилегающие зоны проковываются пневматическим молотком с бойком (тупым зубилом с радиусом закругления 2-3 мм). Эта операция, называемая «отбивкой» или «проковкой», снимает остаточные сварочные напряжения и упрочняет структуру металла шва.

Если трещина 4 выходит на край полки лонжерона и проходит через заклепочное отверстие (рис. 7, б), поврежденный участок 3 вырезается, и на его место вваривается ремонтная вставка, изготовленная из аналогичного материала (например, вырезанная из утилизированной рамы).

Рис. 7. Схема ремонта трещины сваркой: а — подготовленная и заваренная трещина; б — замена участка лонжерона при прохождении трещины через отверстие; 1 — зона разделки кромок трещины; 2 — засверленное отверстие для остановки трещины; 3 — ремонтная вставка; 4 — исходная трещина

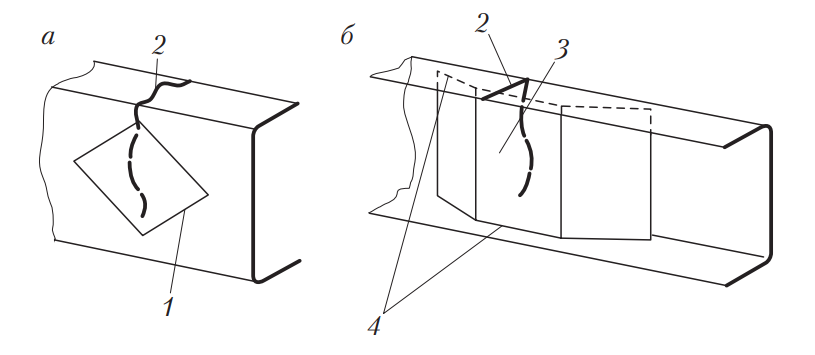

При наличии длинных трещин, переходящих с полки на стенку лонжерона, после заварки дефекта место ремонта усиливают. Для этого могут применяться накладки в форме ромба (рис. 8, а) или внутренние вставки-усилители (рис. 8, б). Критически важно: все усиливающие элементы привариваются только продольными или диагональными швами 4. Поперечное расположение сварных швов на лонжероне категорически запрещено, так как они создают резкий концентратор напряжений и могут спровоцировать разрушение в новом месте.

Рис. 8. Схемы усиления лонжерона после ремонта: а — установка ромбовидной накладки; б — установка внутренней вставки; 1 — сварной шов по контуру накладки; 2 — заваренная трещина; 3 — внутренняя вставка; 4 — продольные/диагональные сварные швы

2.2. Восстановление геометрии рамы и кабины методом правки

Геометрические искажения рамы и кабины, возникающие в результате ДТП, устраняются методом холодной правки на специализированных стапельных комплексах, таких как JOSAM i-press.

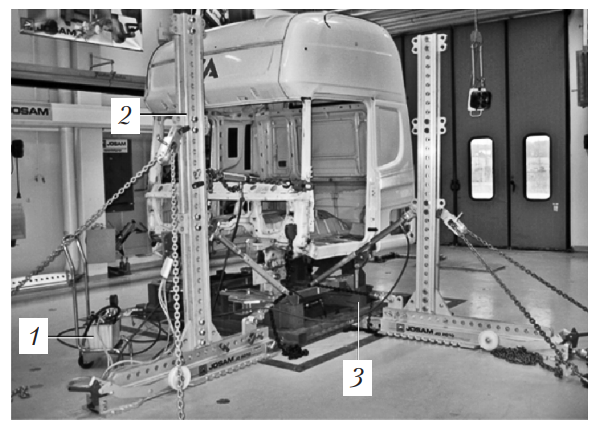

2.2.1. Правка кабин

При ДТП кабина может получить сложные деформации: перекосы проемов, повреждения стенок и силового каркаса. Незначительные повреждения устраняются без демонтажа кабины. Однако при серьезных деформациях лонжеронов кабины или нарушении геометрии проемов, кабина демонтируется и устанавливается на стапель 3 (рис. 9).

Рис. 9. Стапельный комплекс для восстановления кабин: 1 — гидравлическая насосная станция; 2 — силовая башня (векторный выпрямитель); 3 — стапель (основание)

Кабина крепится к стапелю при помощи специальных адаптеров по заводским контрольным точкам. Используя гидравлические цилиндры и силовые башни 2, мастер создает разнонаправленные тянущие и толкающие усилия, постепенно возвращая металлу его первоначальную форму. Контроль качества осуществляется по зазорам в дверных проемах, правильности установки лобового стекла и по контрольным пальцам адаптеров, которые должны свободно вращаться после завершения правки.

2.2.2. Правка рам

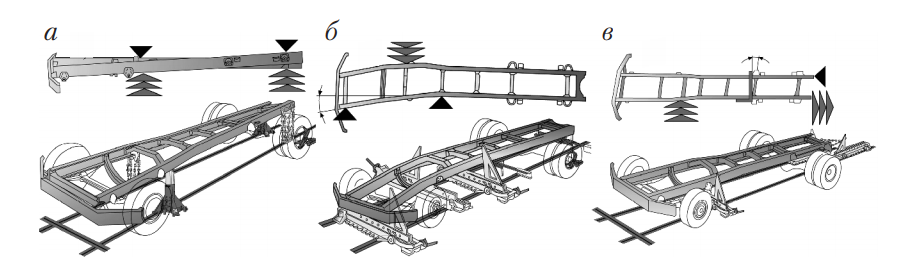

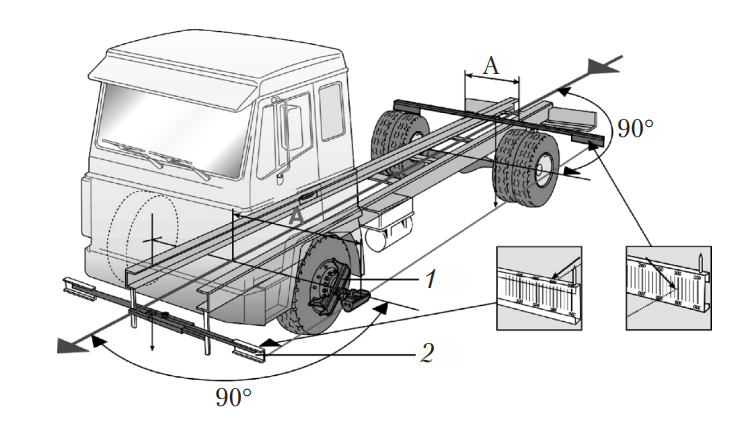

Рамы могут иметь три основных вида деформации: вертикальный прогиб (рис. 10, б), горизонтальный изгиб (рис. 10, в) и скручивание («винт») (рис. 10, а).

Рис. 10. Типы деформаций рамы и направления правки: а — скручивание; б — вертикальный прогиб; в — горизонтальный прогиб

Правка рамы — это преимущественно «холодный» процесс. Применение неконтролируемого нагрева открытым пламенем недопустимо, так как это приводит к изменению структуры металла и потере его прочности. Первый и обязательный шаг — диагностика геометрии рамы с помощью лазерной измерительной системы.

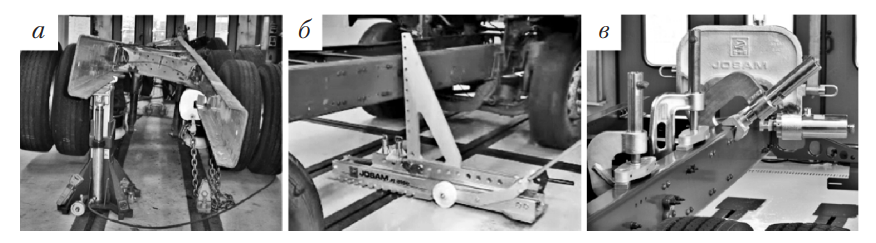

Для создания необходимых усилий используются мощные гидравлические прессы, домкраты (рис. 11, а), силовые угольники (рис. 11, б) и гидравлические струбцины (рис. 11, в).

Рис. 11. Гидравлическое оборудование для правки рам: а — гидродомкрат с цепным захватом; б — силовой угольник с гидроцилиндрами; в — гидравлическая С-образная струбцина

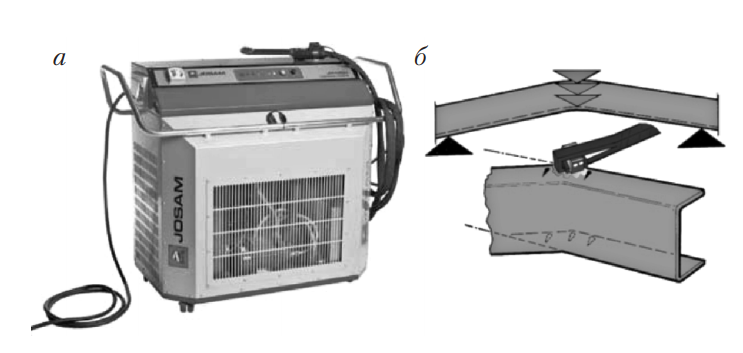

Для снятия локальных напряжений в металле, возникающих при правке, применяется индукционный нагрев (рис. 12). Аппарат индукционного нагрева создает переменное магнитное поле, которое индуцирует в металле вихревые токи. Эти токи разогревают металл изнутри — точечно, быстро и равномерно. Температура нагрева строго контролируется, что исключает перегрев, повреждение соседних элементов (кабелей, шлангов) и изменение структуры металла.

Рис. 12. Аппарат индукционного нагрева (а) и принцип его работы (б)

2.2.3. Контроль геометрии

Точность — залог качественного ремонта. Для обмера рам и кабин используются высокоточные лазерные системы.

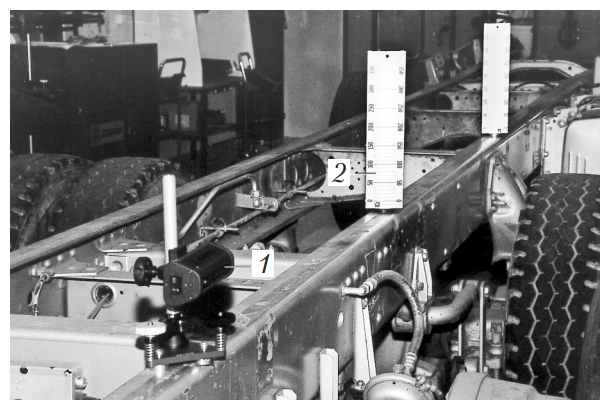

- Обмер в вертикальной плоскости (рис. 13): Лазерный проектор 1 устанавливается на раму и создает идеально ровную световую плоскость. С помощью магнитных измерительных шкал 2 замеряются отклонения в различных точках рамы.

- Обмер в горизонтальной плоскости (рис. 14): Лазерный проектор 1 крепится на колесах, а его луч направляется на шкалы 2, установленные спереди и сзади автомобиля. Это позволяет выявить горизонтальные изгибы и смещения мостов.

Рис. 13. Обмер геометрии рамы в вертикальной плоскости: 1 — диодный лазерный проектор; 2 — магнитные измерительные шкалы

Рис. 14. Обмер геометрии рамы в горизонтальной плоскости: 1 — лазерный проектор; 2 — измерительные шкалы

3. Техника безопасности при выполнении сварочно-кузовных работ

Сварочные и рихтовочные работы связаны с многочисленными опасными производственными факторами: высокой температурой, брызгами расплавленного металла, мощным ультрафиолетовым и инфракрасным излучением, высоким напряжением, опасностью взрыва газовых баллонов и пожара. Соблюдение правил техники безопасности является абсолютным приоритетом.

3.1. Общие требования к организации рабочего места

- Сварочные работы должны проводиться на стационарных, специально оборудованных постах. Проведение работ на временных местах требует оформления наряда-допуска.

- При работе на открытом воздухе над постами сооружаются навесы из негорючих материалов. Во время осадков (дождь, снег) сварочные работы должны быть прекращены.

- Категорически запрещено проводить сварку в помещениях с наличием легковоспламеняющихся и горючих материалов.

- Не допускается сварка сосудов и аппаратов, находящихся под давлением.

3.2. Безопасность при газопламенных работах

- Для вскрытия барабанов с карбидом кальция следует использовать инструмент, не образующий искр (например, латунные зубило и молоток).

- Запрещается хранить в помещении ацетиленового генератора количество карбида кальция, превышающее сменную потребность.

- Не допускается соприкосновение кислородных баллонов, редукторов и шлангов с любыми видами масел. Кислород под давлением в контакте с маслом вызывает взрывное горение!

- Длина газовых шлангов должна быть в пределах от 10 до 40 метров. Шланги должны быть защищены от повреждений, высоких температур и искр.

- Запрещается использовать скрученные, сплющенные или поврежденные шланги.

- Расстояние от места сварки до ацетиленового генератора или газовых баллонов должно быть не менее 10 метров.

- Баллоны должны храниться в специальных металлических шкафах, раздельно для горючих газов и кислорода, и находиться на расстоянии не менее 1 м от отопительных приборов и не менее 5 м от источников открытого огня.

3.3. Безопасность при электросварочных работах

- Перед включением сварочный аппарат должен быть надежно заземлен. Отключение производится в обратном порядке: сначала отключается питание, затем заземление.

- Подключение к сети должно осуществляться через устройство защитного отключения (УЗО) или дифференциальный автомат.

- Электрододержатель должен быть изготовлен из диэлектрического огнестойкого материала, обеспечивать надежное крепление электрода и иметь защитный козырек.

- Соединение сварочных кабелей «скруткой» категорически запрещено. Используются только опрессовка, пайка или специальные кабельные соединители.

- Запрещается использовать кабели с поврежденной изоляцией.

- В качестве обратного провода («массы») запрещено использовать случайные металлические предметы (трубы, рельсы, элементы зданий). Обратный провод должен быть надежно подключен непосредственно к свариваемой детали или сварочному столу.

- Сварщик и его помощники обязаны использовать средства индивидуальной защиты: сварочную маску со светофильтром (согласно ГОСТ Р 12.4.238-2007), защитную одежду из негорючей ткани, специальные перчатки (краги).

3.4. Пожарная безопасность при сварке на автомобиле

- Перед началом работ необходимо принять меры для предотвращения возгорания. Горловина топливного бака и сам бак укрываются асбестовой тканью или металлическим листом.

- Зона сварки тщательно очищается от следов топлива, масел и других горючих жидкостей.

- При проведении работ в непосредственной близости от топливного бака его необходимо демонтировать.

- При сварке на автомобиле с ГБО (газобаллонным оборудованием) газ из баллонов должен быть полностью стравлен или слит.

- Во время электросварочных работ на автомобиле необходимо отключать аккумуляторную батарею и электронные блоки управления (ЭБУ) во избежание их повреждения. Рама и кузов автомобиля должны быть дополнительно заземлены.

4. Интересные факты из мира сварки и авторемонта

- Первый цельнометаллический кузов: В 1914 году американская компания Budd Company произвела первый в мире полностью стальной закрытый кузов для автомобиля Dodge. Это стало революцией, так как до этого кузова были преимущественно деревянными, обшитыми металлом. Этот шаг потребовал массового внедрения контактной точечной сварки в автомобилестроение.

- «Сварка решает всё»: Этот лозунг стал популярен в СССР в годы индустриализации и особенно во время Второй мировой войны. Именно переход от клепаных соединений к сварным при производстве танков (в частности, легендарного Т-34) позволил резко увеличить производительность и повысить прочность брони.

- Подводная сварка: Существует технология «мокрой» подводной сварки, при которой дуга горит прямо в воде. Газовый пузырь, образующийся при сгорании специального покрытия электрода, на мгновение вытесняет воду из зоны сварки, позволяя сформировать шов. Этот метод используется при ремонте судов, мостов и подводных трубопроводов.

- Сварка трением: Один из экзотических видов сварки, при котором детали соединяются за счет тепла, выделяющегося от интенсивного трения. Одну деталь вращают с высокой скоростью и прижимают к другой. Когда торцы разогреваются до пластического состояния, вращение прекращают и резко увеличивают сжимающее усилие, образуя прочное соединение.

5. FAQ: Часто задаваемые вопросы

- Вопрос: Почему для современных автомобилей нельзя использовать обычный сварочный полуавтомат?

- Ответ: В кузовах современных автомобилей широко применяются высокопрочные (HSS), сверхвысокопрочные (UHSS) и закаленные в прессах (Boron) стали. Обычная MAG-сварка из-за высокого тепловложения нарушает их термообработанную структуру, делая металл хрупким или, наоборот, слишком мягким. Для таких сталей предписано использовать низкотемпературную MIG-пайку или контактную точечную сварку с инверторными аппаратами, которые имеют специальные программы для работы с HSS.

- Вопрос: Что такое «зона термического влияния» (ЗТВ) и почему она так важна?

- Ответ: ЗТВ — это участок основного металла, не расплавившийся, но нагревшийся до температур, вызывающих изменение его структуры и механических свойств. Чем шире ЗТВ, тем сильнее деталь «повело» от нагрева, и тем больше изменились ее прочностные характеристики. Цель современных сварочных технологий (лазер, TIG, MIG-пайка) — минимизировать ЗТВ.

- Вопрос: Что лучше: ремонтировать треснувшую раму или менять ее?

- Ответ: Это зависит от характера и расположения повреждения. Небольшие усталостные трещины вдали от критически нагруженных зон (например, крепления подвески) можно и нужно ремонтировать по строгой технологии. Обширные повреждения, особенно после серьезных ДТП, или трещины в опасных местах часто делают ремонт нецелесообразным и небезопасным. Решение должен принимать квалифицированный инженер-диагност.

- Вопрос: Как определить, что рама отремонтирована некачественно?

- Ответ: Признаки плохого ремонта: поперечные сварные швы на лонжеронах, «грубые» накладки прямоугольной формы, следы перегрева металла от газовой горелки (цвета побежалости), неровные, пористые сварные швы. После ремонта автомобиль может «уводить» в сторону, наблюдается неравномерный износ шин. Окончательный вердикт может дать только проверка геометрии на лазерном стенде.

- Вопрос: Зачем на сварочной проволоке для полуавтомата медное покрытие?

- Ответ: Омеднение выполняет три важные функции. Во-первых, оно защищает стальную проволоку от ржавчины. Во-вторых, медь имеет высокую электропроводность, что обеспечивает стабильный и надежный токоподвод в контактном наконечнике горелки. В-третьих, пары меди в дуге способствуют ее стабилизации.

Заключение

Современный ремонт грузовых автомобилей и кузовной ремонт в целом — это область, требующая глубокой инженерной компетенции, современного оборудования и неукоснительного следования технологическим картам производителей. Прошли те времена, когда трещину в раме можно было просто «заляпать» сваркой. Сегодня на карту поставлены не только долговечность транспортного средства, но и безопасность всех участников дорожного движения. Выбор правильного метода сварки, прецизионное восстановление геометрии и строжайшее соблюдение техники безопасности являются тремя столпами, на которых держится качество и надежность выполненных работ. Дальнейшее развитие отрасли будет связано с еще более широким применением роботизированных систем, новых материалов и гибридных технологий соединения, таких как сварка в сочетании с клеевыми соединениями.