Содержание страницы

В основе любого успешного автотранспортного предприятия (АТП) лежит не только современный подвижной состав, но и безупречно отлаженная система его технического обслуживания и ремонта. Под организацией этих производственных процессов принято понимать комплексную систему управления коллективным трудом, направленную на максимальную эффективность. Говоря более строгим языком, организация труда – это совокупность научно обоснованных мероприятий, обеспечивающих наиболее рациональное использование человеческих и технических ресурсов. Этот комплекс включает в себя не только расстановку персонала и механизацию, но и такие аспекты, как разделение и кооперация труда, разработка методов работы, нормирование, системы мотивации и стимулирования, а также создание эргономичных и безопасных условий на каждом рабочем месте.

Из этого определения становится ясно, что эффективная организация выходит далеко за рамки чисто технических решений, глубоко затрагивая экономические и социальные стороны деятельности. Когда речь заходит о такой сложной, многоуровневой системе, как текущее содержание и ремонт автомобильного парка, понятие организации должно охватывать все её уровни — от отдельного механика на посту до ремонтной базы предприятия в целом. Исторически, подходы к организации ремонта эволюционировали от универсальных мастеров, способных «перебрать» весь автомобиль, до современных, узкоспециализированных производственных систем, продиктованных усложнением техники и ростом масштабов автопарков.

В современной практике автотранспортных предприятий наибольшее признание и распространение получили три фундаментальных метода организации производства технического обслуживания (ТО) и ремонта (ТР) подвижного состава. Каждый из них обладает своими уникальными преимуществами и недостатками, делая их применимыми в разных условиях эксплуатации.

- метод технологической специализации (специализированных бригад);

- метод предметной специализации (комплексных бригад);

- агрегатно-участковый метод.

Метод специализированных бригад: фокус на технологии

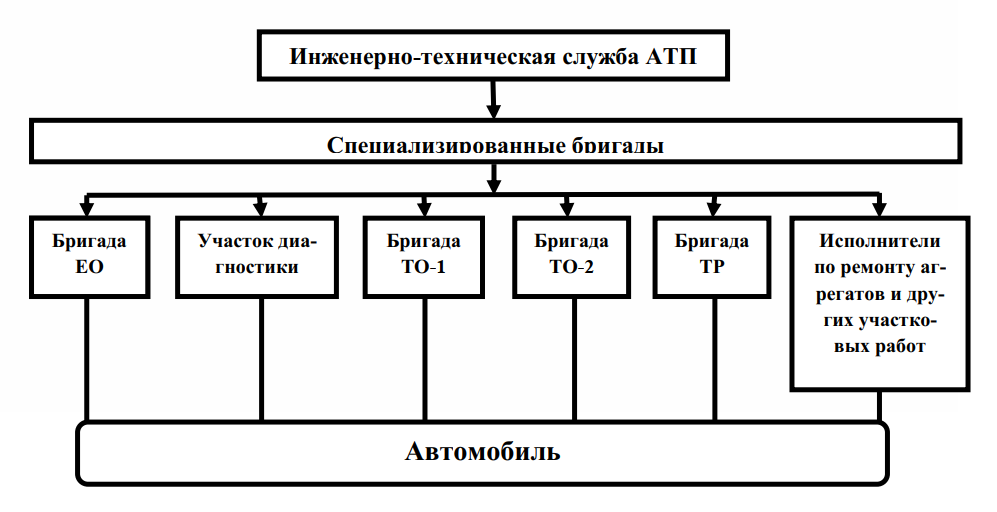

Данный подход, также известный как метод технологической специализации, предполагает формирование производственных бригад, каждая из которых концентрируется на выполнении однородных видов работ или технических воздействий. Например, создаются отдельные бригады для ежедневного обслуживания (ЕО), первого технического обслуживания (ТО-1), второго (ТО-2), углубленной диагностики, текущего ремонта (ТР) и ремонта снятых с автомобилей агрегатов.

Рисунок 1 — Структурная схема организации производства ТО и ТР по методу специализированных бригад

Ключевое преимущество этого метода — значительный рост производительности труда. Такая специализация позволяет рабочим досконально отточить навыки выполнения ограниченного набора технологических операций. Это, в свою очередь, открывает дорогу для внедрения прогрессивных поточных методов работы, использования высокопроизводительного специализированного оборудования и средств механизации. Технологическая однородность каждого производственного участка (например, поста ТО-1 или зоны ремонта двигателей) упрощает оперативное управление производством. Руководству легче маневрировать ресурсами: перераспределять персонал, запасные части и оборудование в зависимости от текущей загрузки. Также значительно упрощается учет и контроль за выполнением конкретных видов работ.

Однако у этого метода есть и существенный недостаток — размытая персональная ответственность за итоговое качество и надежность автомобиля. В случае преждевременного выхода из строя какого-либо узла, найти конкретного виновника крайне сложно. Отказ мог произойти по вине бригады ТО-1, не заметившей утечку, бригады ТО-2, выполнившей некачественную регулировку, или ремонтников, допустивших ошибку при сборке. Эта сложность в анализе причин приводит к так называемой «коллективной безответственности», что может повлечь за собой увеличение числа отказов и, как следствие, рост простоев техники. Эффективность данного метода значительно возрастает при внедрении централизованных систем управления производством (ЦУП) и строгих систем менеджмента качества, например, основанных на стандартах серии ISO 9001.

Метод комплексных бригад: ответственность за конкретный автомобиль

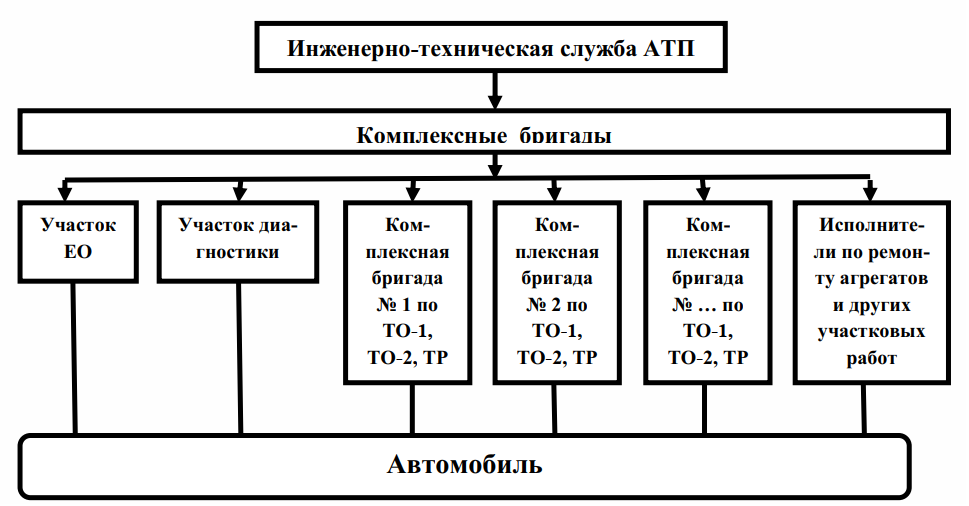

В отличие от предыдущего, метод комплексных бригад строится по принципу предметной специализации. Это означает, что за каждой бригадой закрепляется определённая группа автомобилей — например, машины одной транспортной колонны, автомобили конкретной модели (скажем, седельные тягачи КамАЗ-5490) или весь прицепной состав. Такая бригада самостоятельно выполняет по закрепленным за ней машинам весь спектр основных работ: ТО-1, ТО-2 и текущий ремонт.

Рисунок 2 — Структурная схема организации производства ТО и ТР по методу комплексных бригад

Для выполнения всего комплекса работ бригады укомплектовываются универсальными специалистами: автослесарями, мотористами, электриками, специалистами по топливной аппаратуре и т.д. При этом такие высокотехнологичные операции, как диагностика, и капитальный ремонт агрегатов, как правило, выносятся в отдельные централизованные подразделения, обслуживающие все бригады. Главное достоинство этого метода — высокая и четко персонифицированная ответственность бригады за техническое состояние закрепленных за ней автомобилей. Бригада напрямую заинтересована в качестве своей работы, так как ей же придется устранять повторные неисправности.

К недостаткам можно отнести определенную децентрализацию и распыление ресурсов. Каждая бригада стремится иметь собственный набор рабочих постов, универсального оборудования, инструментов и минимальный склад запчастей. Это может приводить к дублированию оснастки и увеличению общих затрат АТП. Управление такими бригадами также сопряжено с трудностями: сложно оперативно перераспределять ресурсы и регулировать загрузку персонала. Часто возникают ситуации, когда одна бригада перегружена работой из-за поломки нескольких машин, а другая в это же время простаивает, при этом экономическая заинтересованность во взаимопомощи между бригадами минимальна.

Агрегатно-участковый метод: специализация на системах автомобиля

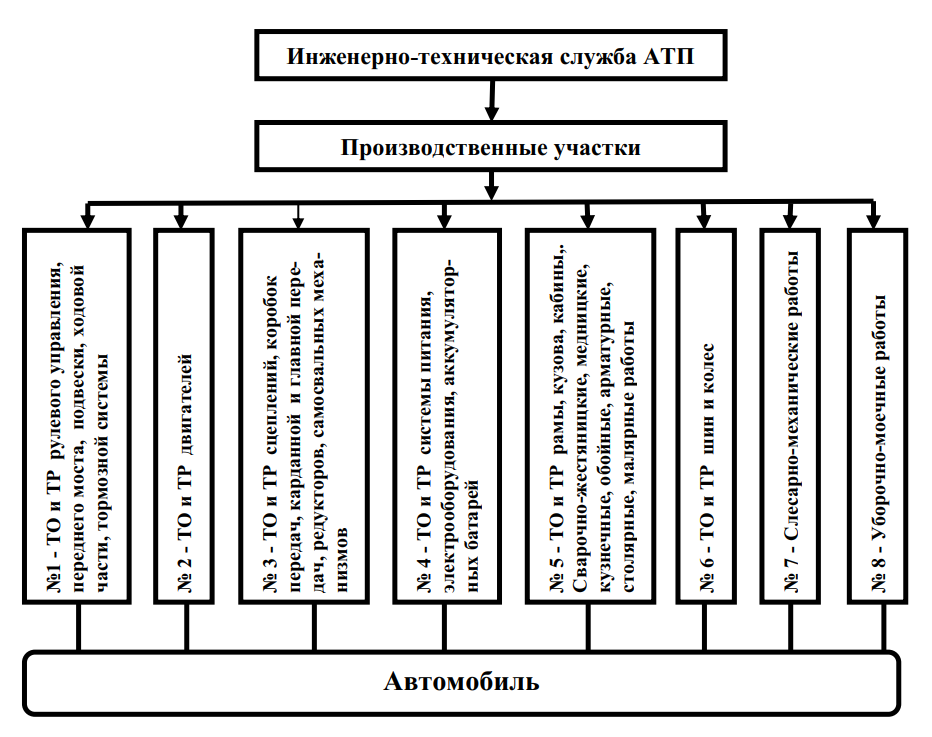

Сущность этого метода заключается в том, что вся ответственность за техническое состояние отдельных агрегатов, узлов и систем (например, двигателей, трансмиссии, тормозной системы, электрооборудования) по всему парку автомобилей АТП возлагается на специализированные производственные участки. Рабочие участка по ремонту двигателей, например, выполняют все операции по обслуживанию и ремонту двигателей на всех автомобилях предприятия, независимо от того, к какой колонне они относятся.

Рисунок 3 — Структурная схема организации производства ТО и ТР агрегатно-участковым методом

В состав каждого такого участка входят специалисты, необходимые для полного цикла работ с закрепленными агрегатами. Группы рабочих внутри участка могут специализироваться на выполнении операций ТО-1 и ТО-2 непосредственно на автомобиле, на текущем ремонте или на капитальном ремонте агрегатов, снятых с машины. Неоспоримое преимущество — конкретная моральная и материальная ответственность за качество работы закрепленных систем. Участок, отвечающий за тормозную систему, несет полную ответственность за ее безотказность на всех автомобилях, что должно гарантировать соответствие требованиям безопасности, изложенным в ГОСТ Р 51709-2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки».

Количество участков и распределение систем между ними напрямую зависит от численности парка и его конструктивных особенностей. Несмотря на явные плюсы в области ответственности и качества, основной недостаток метода — децентрализация производственного процесса в целом, что затрудняет оперативное управление. Автомобиль, требующий вмешательства в несколько систем (например, двигатель и ходовая часть), вынужден перемещаться между разными участками, что увеличивает общее время простоя в ремонте. Тем не менее, агрегатно-участковая организация является гибкой и может быть эффективно применена на АТП практически любого размера.

Централизованное управление производством (ЦУП): синтез лучших практик

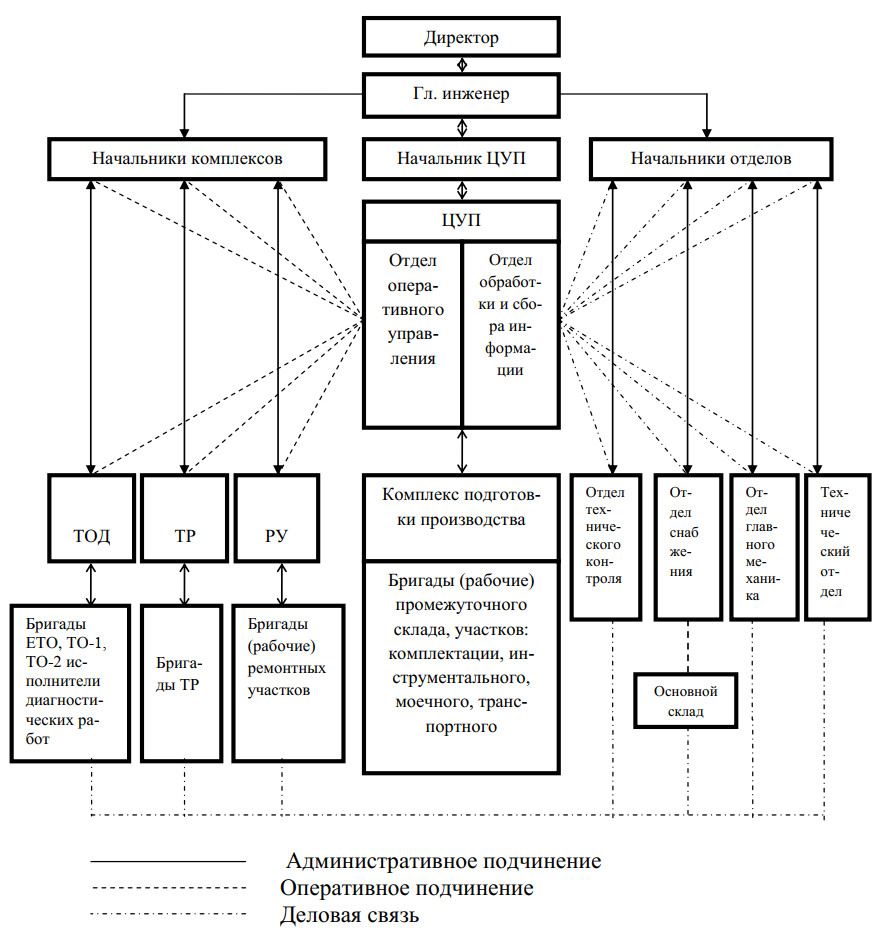

Многочисленные исследования и практика ведущих автотранспортных компаний показали, что максимальная эффективность в организации ТО и ремонта достигается при внедрении системы централизованного управления производством (ЦУП). Эта система представляет собой своего рода «мозговой центр», координирующий работу всех ремонтных служб. Основными задачами ЦУП являются непрерывный сбор и анализ информации о техническом состоянии парка, наличии ресурсов (людей, запчастей, оборудования) и планирование всех работ.

Рисунок 4 — Схема централизованного управления производством ТО и ремонта автомобилей методом технологических комплексов

Данный метод особенно эффективен для крупных АТП с большим количеством однотипного подвижного состава. Он базируется на следующих организационных принципах, которые во многом опираются на отраслевое «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта»:

- Все процессы ТО и ремонта управляются из единого центра — ЦУП.

- В основе структуры лежит технологический принцип: создаются производственные комплексы, каждый из которых выполняет свой вид воздействия (ЕО, ТО-1, ТО-2, Диагностика Д-1 и Д-2, ТР, ремонт агрегатов).

- Для удобства управления однородные подразделения объединяются в крупные производственные комплексы:

- Комплекс технического обслуживания и диагностики (ТОД): отвечает за все плановые мероприятия.

- Комплекс текущего ремонта (ТР): занимается устранением отказов и неисправностей.

- Комплекс ремонтных участков (РУ): выполняет углубленный ремонт снятых агрегатов.

- Вся подготовка производства (комплектование оборотного фонда агрегатов и запчастей, их доставка к рабочим местам, обеспечение инструментом, перегон автомобилей между зонами) также осуществляется централизованно специальным комплексом подготовки производства.

- Информационный обмен между ЦУП и всеми подразделениями построен на современных средствах связи, включая двустороннюю диспетчерскую связь и элементы автоматизированных систем управления (АСУ).

Во главе ЦУП стоит начальник, которому подчинены как производственные комплексы (ТОД, ТР, РУ), так и административные группы оперативного управления и анализа информации. Такая структура позволяет не только оперативно реагировать на возникающие неисправности, но и вести предиктивную аналитику, планируя ремонты на основе данных о пробеге и фактическом состоянии техники. Главная цель такой глубокой специализации — повысить персональную ответственность руководителей комплексов и исполнителей за любые простои автомобилей, находящихся в их зоне ответственности.

Заключение: выбор оптимальной модели

В заключение стоит отметить, что не существует единственно верного метода организации ТО и ремонта, подходящего абсолютно для всех. Выбор конкретной модели зависит от множества факторов: размера и однородности автомобильного парка, имеющейся производственной базы, квалификации персонала и стратегических целей предприятия. Небольшому АТП с разномарочным парком может быть удобнее использовать метод комплексных бригад, в то время как крупный перевозчик с тысячами однотипных машин получит максимальную выгоду от внедрения полномасштабной системы ЦУП. Современные тенденции развития, такие как телематика и предиктивная (прогнозная) диагностика, стирают грани между этими методами, позволяя создавать гибридные, гибкие системы, нацеленные на главную задачу — обеспечение максимального коэффициента технической готовности парка при минимальных затратах.