Содержание страницы

1. Историческая справка. Общие сведения о материалах с эффектом памяти формы

Эффект памяти формы (ЭПФ) в металлах, открытие которого по праву рассматривается как одно из самых значительных достижений материаловедения за последние годы, в настоящее время интенсивно исследуется и в ряде случаев успешно применяется в технике.

Научный интерес к этому явлению определяется стремлением познать физическую природу и механизм ЭПФ, что расширяет фундаментальные представления о неупругом поведении твердых тел. С практической точки зрения эти исследования стимулируются тем, что ЭПФ в металлах уже сейчас открывает широкие перспективы применения в технике, позволяя создавать элементы и устройства с принципиально новыми функциональными свойствами.

До недавнего времени неупругую деформацию рассматривали как пластическую и считали ее необратимой. Известно, что пластическая деформация кристаллов происходит за счет необратимого перемещения дефектов кристаллической решетки, в качестве которых выступают точечные дефекты и дислокации. Важно подчеркнуть, что положения дислокаций и точечных дефектов после снятия нагрузки в новых последеформационных позициях оказываются стабильными и устойчивыми. Следствием этого является практически полная необратимость неупругой деформации. Наблюдающееся на практике механическое последействие, связанное с некоторым обратным перемещением дефектов после разгрузки, не превышает 10-4–10-3 относительной деформации (им можно пренебречь).

Наряду с вышеуказанными механизмами пластическая деформация может быть вызвана механическим двойникованием кристалла.

Исследованиями последних десятилетий установлено, что существует обширный класс материалов (сплавы на основе никелида титана TiNi, латуни и бронзы сложных составов и др.), у которых пластическая деформация осуществляется за счет обратимого мартенситного превращения, упругого двойникования и ряда других процессов, коренным образом отличаясь от классического неупругого деформирования. У этих сплавов наблюдается полная или частичная обратимость неупругой деформации, называемая эффектом памяти формы.

В основе ЭПФ большинства сплавов лежат так называемые термоупругие мартенситные превращения (ТУМП). Теория мартенситных превращений основывается на фундаментальных представлениях о закономерном характере перестройки кристаллической решетки и когерентности сосуществующих фаз аустенита (А) и мартенсита (М), сформулированных Г.В. Курдюмовым (высокотемпературную фазу принято называть аустенитом, а низкотемпературную — мартенситом).

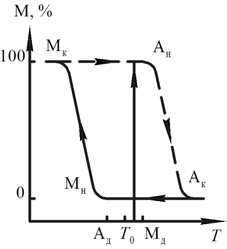

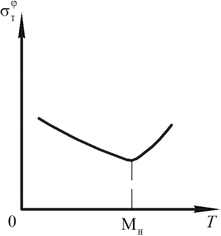

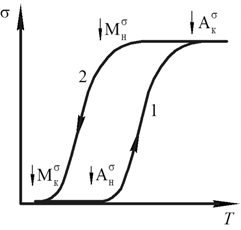

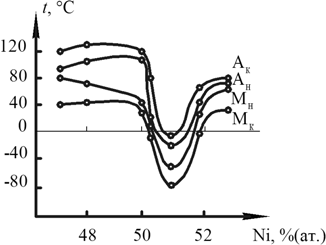

Для сплавов с ТУМП характерна зависимость фазового состава от температуры (рисунок 1).

Рисунок 1. Зависимость фазового состава сплава от температуры: а — широкий гистерезис; б — узкий гистерезис

Из аустенитного состояния при охлаждении материала с некоторой температуры Мн. начинает образовываться мартенсит. При дальнейшем охлаждении количество мартенситной фазы увеличивается. Полное превращение аустенита в мартенсит заканчивается при некоторой температуре Мк. Ниже этой температуры термодинамически устойчивой остается только мартенситная фаза. При нагреве превращение мартенсита в аустенит начинается с некоторой температуры Ан и полностью заканчивается при температуре Ак. При полном термоциклировании получается гистерезисная петля. Ширина гистерезисной петли по температурной шкале Ак–Мн или Ан–Мк может быть различной для разных материалов: широкой или узкой (рисунок 1, а, б). При наличии механических напряжений температуры Мн, Мк, Ан и Ак могут смещаться в сторону более высоких температур. В этом случае их обозначают как Mнσ , Мкσ , Анσ , Акσ .

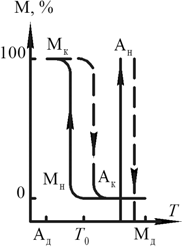

Важно отметить, что при ТУМП (в отличие от обычных мартенситных превращений, например в сталях) межфазные границы между А и М сохраняют когерентность и являются легко подвижными. При охлаждении (прямое превращение) в интервале температур (Мн–Мк) зарождаются и растут кристаллы мартенсита, а при нагреве (обратное превращение) в интервале температур (Ан–Ак) кристаллы мартенсита исчезают (превращаются в аустенит) в обратной последовательности (рисунок 2).

Рисунок 2. Рост и исчезновение кристаллов мартенсита при охлаждении и нагреве (сплав Сu–Аl–Мn)

Для изотропного материала (при отсутствии внешних напряжений) мартенситные пластины, образующиеся при прямом превращении, не имеют преимущественной ориентировки, локальные сдвиговые деформации в среднем по объему компенсируются. В процессе обратного превращения (М→А) перестройка решетки в исходную протекает строго в обратной последовательности. При этом не наблюдается макроскопического изменения формы материала, за исключением небольшого изменения объема (например, для сплава на основе TiNi изменение объема составляет около 0,34 %, что на порядок меньше, чем для сталей (≈4 %)).

В случае наличия в материале ориентированных напряжений (например, действия внешней нагрузки) мартенситные пластины приобретают преимущественную ориентировку, и локальные сдвиговые деформации приводят к макроскопическому изменению формы образца (принцип Ле Шателье-Брауна). В процессе обратного превращения (М→А) перестройка решетки происходит по принципу «точно назад», при этом локальные сдвиговые деформации исчезают и, следовательно, устраняется макроскопическое изменение формы. Внешнее проявление такого поведения материала и назхывается ЭПФ.

Для полного восстановления формы необходимо, чтобы мартенситное превращение являлось кристаллографически обратимым. Кристаллографическая обратимость превращения предполагает не только восстановление кристаллической структуры, зависящей от обратного превращения, но и восстановление кристаллографической ориентировки исходной фазы перед превращением. Кроме того, необходимо, чтобы деформация осуществлялась без участия скольжения, т. к. скольжение является необратимым процессом и при нагреве деформация не устраняется.

Мартенситное превращение может возникать не только при изменении температуры, но и при воздействии механическими усилиями. Соответственно, различают термомартенсит и механомартенсит. При анализе фазовых диаграмм (рисунок 1) вводят обычно еще три характеристические температуры: Т0, Мд, Ад, где Т0 — температура термодинамического равновесия; Мд — температура, ниже которой мартенсит может возникнуть не только вследствие понижения температуры, но и под действием механического напряжения; Ад — температура, выше которой аустенит может появиться не только вследствие нагревания, но и под действием механических напряжений.

Расположение этих температур относительно петли гистерезиса оказывает влияние на поведение материала при термосиловом воздействии. В случае узкого гистерезиса (рисунок 1, б) температура Мд может оказаться правее температуры конца аустенитного превращения Ак, а при широком гистерезисе — левее этой температуры (рисунок 1, а).

В сплавах с узким гистерезисом наведенный механомартенсит, т. е. мартенсит, образованный под действием внешней нагрузки при температуре ниже Мд (но выше Ак), будет термодинамически неустойчивым, при разгрузке он должен исчезнуть. В таких материалах наблюдается так называемый эффект псевдоупругости, связанный с этими явлениями.

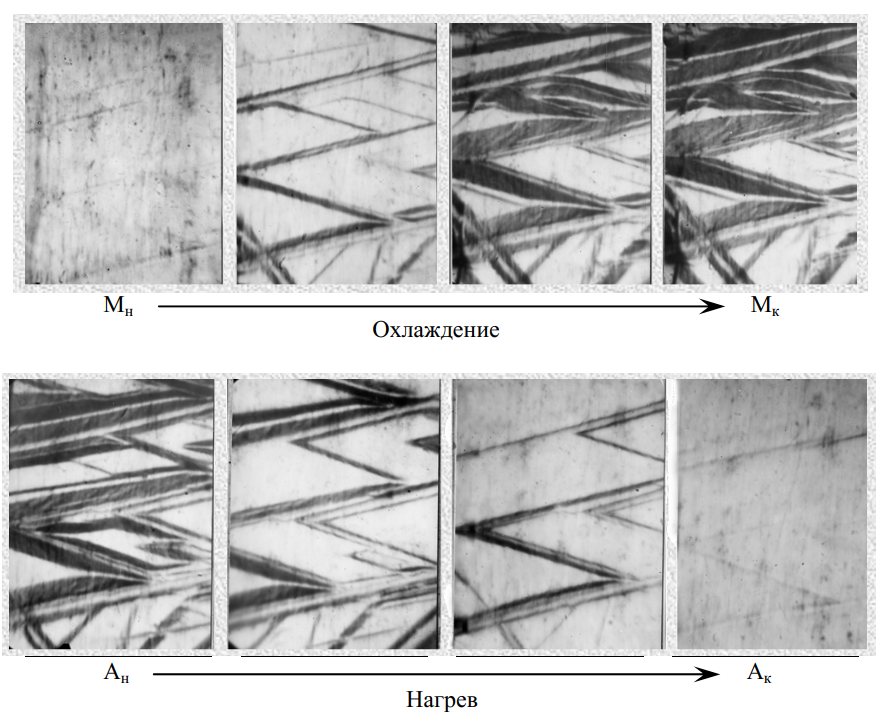

Рисунок 3. Схема диаграммы деформирования (а) и зависимость фазового предела текучести σφτ от температуры испытания (б) материала с ЭПФ

При широком гистерезисе наведенный механомартенсит является термодинамически устойчивым и сохраняется при разгрузке. Деформации в этом случае исчезнут только после нагрева, т. е. после завершения реакции М→А.

2. Основные эффекты термомеханического поведения материалов с ЭПФ

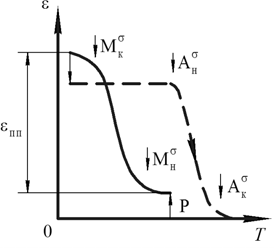

Диаграмма деформирования материалов с ЭПФ, испытывающих обратимые фазовые превращения (рисунок 3), существенно отличается от таковой для обычных материалов. После упругого деформирования (участок 0А) материал испытывает значительную пластическую деформацию с очень малым деформационным упрочнением (участок АВ), где пластичность обусловлена фазовым превращением. Дальнейшее деформирование материала протекает как обычно (участок BCD). Напряжение, соответствующее началу пластической деформации (точка А), связанной с фазовыми превращениями, принято называть фазовым пределом текучести σφτ(в отличие от обычного предела текучести σт).

Фазовый предел текучести зависит от температуры испытания (рисунок 3, б) и имеет минимальное значение при температуре, близкой к Мн.

Протекание обратимых фазовых превращений в сплавах с ЭПФ сопровождается рядом необычных термомеханических эффектов.

Рисунок 4. Накопление деформации под нагрузкой при охлаждении (сплошная линия) и устранение ее при нагреве без нагрузки (пунктирные линии)

Эффект пластичности превращения (ЭПП). Этот эффект можно проиллюстрировать следующим образом. Образец из сплава с ЭПФ при температуре Акσ выше (в аустенитном состоянии) нагружается силой Р (рисунок 4) и затем охлаждается. В интервале температур ( Мн σ — Мк σ ) наблюдается интенсивное накопление деформации εпп в результате прямой мартенситной реакции. После снятия нагрузки деформация εпп сохраняется. При последующем нагревании деформированного образца в интервале температур ( Анσ — Акσ ) деформация εпп устраняется, что является демонстрацией ЭПФ.

Существует линейная зависимость между εпп и приложенными напряжениями до определенных значений, выше которых наблюдаются отклонения различного характера.

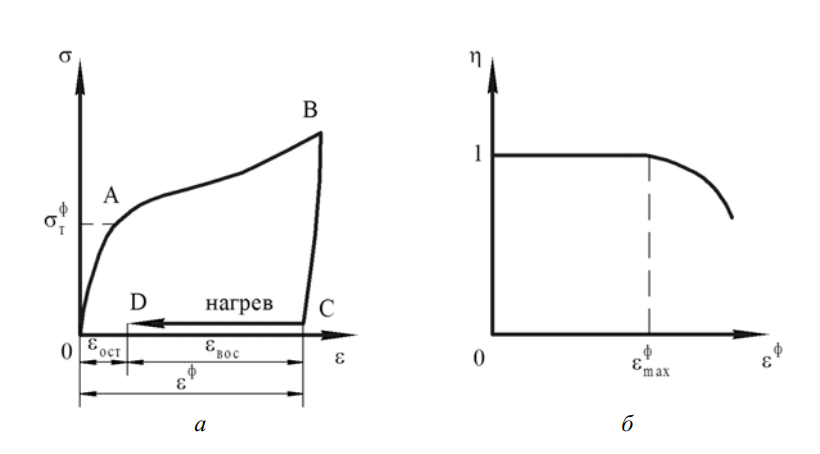

Эффект памяти формы. Феноменологию ЭПФ можно проиллюстрировать следующим образом. Образец деформируют (например, растяжением) при температуре ниже Мд (рисунок 5, а).

При достижении напряжения στφ образец деформируется пластически (участок АВ). Эту деформацию называют фазовой (εф), т. к. она вызвана фазовыми превращениями «аустенит – мартенсит», или «мартенсит – мартенсит», или их комбинациями. В некоторых случаях фазовая пластическая деформация может протекать в несколько стадий, что определяется многостадийностью фазовых превращений (например, в Сu–Аl–Ni).

Рисунок 5. Схема реализации ЭПФ (а) и зависимость степени восстановления формы от предварительной деформации (б)

После разгрузки (участок ВС) фазовая деформация (εф) сохраняется в образце. При нагреве образца в результате протекания обратного мартен-ситного превращения в интервале температур (Ан–Ак) фазовая деформация восстанавливается (участок СД). Это, собственно, и есть эффект памяти формы.

В случае, когда восстановленная деформация εвос < εф, в образце сохраняется некоторая остаточная деформация εост.

Зависимость степени восстановления деформации η, определяемая как η = (εвос/εф), представлена на рисунке 5, б. Максимальная εφmax

фазовая деформация, которая восстанавливается полностью (η = 1) при реализации ЭПФ, зависит от материала, его термомеханической обработки и условий деформирования (например, для сплавов на основе TiNi εφmax = 6–12 %, для сплавов Сu–Al–Mn εφmax = 4–10 %).

Наиболее эффективным способом деформирования является деформирование в режиме эффекта пластичности превращения, когда наиболее полно реализуются деформационные возможности фазовых превращений. Технологически такой способ трудно осуществим. На практике используется схема активного деформирования при температуре, близкой к Мн, при которой деформирующие нагрузки минимальны (рисунок 3, б).

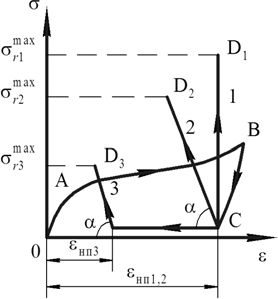

Рисунок 6. Схема генерации реактивных напряжений: ОАВ — деформирование при Т ≈ Мн; ВС — разгрузка; CD1 — генерация реактивных напряжений при нагреве в заневоленном состоянии (для 1 и 2 — εнп1=εнп2, К1 > К2;

для 2 и 3 — εнп3 < εнп2, К3 = К2)

Генерация реактивных напряжений. Одной из особенностей деформационно-силового поведения материалов с ЭПФ является эффект генерации реактивных напряжений, физическая интерпретация которого приведена на рисунке 6. После деформирования (участок ОАВ) образца с ЭПФ при Т ≈ Мн и разгрузки (ВС) в нем сохранится фазовая деформация. Если при последующем нагреве воспрепятствовать свободному восстановлению деформации (заневолить образец), то в нем возникнут внутренние напряжения, называемые реактивными σr (участок СD1). Значение максимальных σrmax зависит от деформации начала противодействия εнп и жесткости противодействия К = tgα, с увеличением εнп и К максимальные реактивные напряжения растут, что отражено на рисунке 6 (кривые 1, 2, 3).

У сплавов на основе TiNi σrmax могут достигать 600–800 МПа, а в композиции Ti–Ni–Hf — до 1 300 МПа.

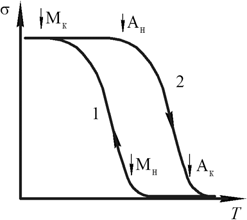

Необходимо отметить, что при последующем охлаждении в интервале температур прямого мартенситного превращения ( Мнσ — Мкσ ) реактивные напряжения σr релаксируют до нуля. Типичный гистерезис, демонстрирующий эффект генерации и релаксации реактивных напряжений в сплаве на основе TiNi, приведен на рисунке 7.

Рисунок 7. Эффект генерации (1) и релаксации (2) реактивных напряжений

Характерная особенность реактивного напряжения заключается в многократной воспроизводимости гистерезисной зависимости напряжения от температуры при повторяющихся нагревах и охлаждениях. Термомеханический гистерезис не обязательно бывает замкнутым, особенно в первых циклах, но после некоторого числа термоциклов гистерезисная петля стабилизируется (замыкается). Это весьма важно для практического использования материалов с ЭПФ в циклически действующих устройствах.

При генерации σr интервал ( Анσ — Акσ ) расширяется и смещается в сторону более высоких температур, причем Акσвозрастает незначительно, а Анσ повышается довольно сильно, например, в сплавах на основе TiNi на сто и более градусов.

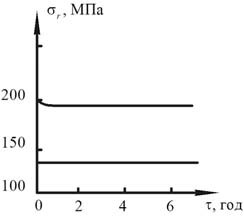

Рисунок 8. Изменение реактивных напряжений во времени. Сплав (Ti — 52,5 %, Ni — 2,5 % Fe), начальные значения σр = 200 МПа (1) и σr = 130 МПа (2)

Реактивные напряжения при температурах выше Мнσ весьма стабильны во времени (рисунок 8), что обеспечивает длительную работоспособность деталей, в которых реализуются σr.

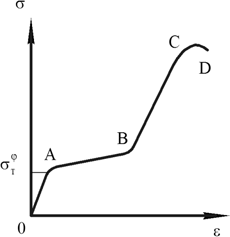

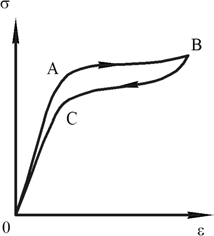

Псевдоупругость. Псевдоупругость — это способность материала с ЭПФ пластически деформироваться при определенных условиях и восстанавливать деформацию при снятии внешней деформирующей нагрузки (рисунок 9).

На участке АВ пластическая деформация обусловлена протеканием реакции «аустенит→мартенсит», инициируемой механическим нагружением. Наведенный в данных условиях мартенсит термодинамически неустойчив и при снятии нагрузки превращается в аустенит, что сопровождается исчезновением пластической деформации (участок ВС).

Значение псевдоупругой деформации может составлять для разных сплавов от 2 до 8 %, что позволяет изготавливать из сплавов с ЭПФ упругие элементы с существенно более высокими деформационными способностями (например, суперпружины).

Эффект псевдоупругости может реализовываться и при других условиях деформирования (например, при Т < Мк, с задействованием других механизмов обратимой деформации). Однако внешнее его проявление аналогично рассмотренному.

Обратимая память формы. У многих материалов в процессе термоциклирования в ненагруженном состоянии через интервалы прямого и обратного мартенситных превращений при охлаждении деформация накапливается 1, а при нагреве 2 восстанавливается (рисунок 10).

Это свойство называют обратимой (двухсторонней) памятью формы (ОПФ), которое имеет способность практически не исчезать после любого числа теплосмен. Данный эффект может быть инициирован только за счет деформационного воздействия на металл: во-первых, активным пластическим деформированием мартенсита или аустенита в изотермических условиях; во-вторых, термоциклированием материала под нагрузкой через интервал фазовых превращений.

Рисунок 9. Псевдоупругое механическое поведение на основе сплава TiNi при Акσ < Т < Мд

Рисунок 10. Накопление (1) деформации при охлаждении и ее восстановление (2) при нагреве в сплаве с ЭПФ в ненагруженном состоянии после предварительного термоциклирования под нагрузкой через интервал Мк – Ак

Эффект обратимой памяти формы резко расширяет возможности применения сплавов с ЭПФ в приборах и конструкциях многократного циклического действия.

3. Основные типовые сплавы с ЭПФ

Из большого числа сплавов с ЭПФ наиболее перспективными для практического применения являются сплавы на основе TiNi эквиатомного состава (примерно 50:50 % (ат.)), называемые никелидом титана или нитинолом, а также сплавы, дополнительно легированные медью (Ti–Ni–Сu), железом (Ti–Ni–Fe) и др. Более дешевые сплавы на основе меди: (Сu–Аl–Ni), (Cu–Al–Zn) и (Сu–Аl–Мn) используют реже.

Сплавы на основе TiNi. Никелид титана (TiNi) — химическое соединение с интервалом гомогенности от 2 до 5 %. Основные физико-механические свойства TiNi приведены в таблице 1.

Таблица 1 – Физико-механические свойства сплава на основе TiNi

| Свойства сплава | Значение |

| Плотность ρ, 103 кг/м3 | 6,45–6,50 |

| Температура плавления Тпл, °С | 1 250–1 310 |

| Коэффициент термического расширения α · 10-6, град-1 | 6,0*–14 |

| Удельное электросопротивление, 10-8 Ом · м | 65*–76 |

| Коэффициент Пуассона μ | 0,48*–0,33 |

| Модуль нормальной упругости Е, ГПа | 68*–74 |

| Модуль сдвига G, ГПа | 23*–25 |

| Временное сопротивление при растяжении σв, МПа | 600–900 |

| Предел текучести σт, МПа | 400–600 |

| Фазовый предел текучести στφ , МПа | 150–200 |

| Относительное удлинение δ, % | 20–40 |

| Эффект памяти формы: | |

| предельная деформация, при которой происходит полное восстановление формы εmaxφ , % | 6–8 |

| реактивное напряжение σr, МПа | 300–500 |

* Данные относятся к мартенситному состоянию сплава.

Никелид титана и сплавы на его основе характеризуются большой прочностью, хорошей пластичностью, высокой коррозионной стойкостью и удовлетворительной технологичностью, что в сочетании с уникальными характеристиками ЭПФ определяет их приоритет при использовании в технике, особенно ответственного назначения.

Характеристические температуры мартенситных превращений сплавов на основе TiNi существенно зависят от содержания никеля (рисунок 11).

Рисунок 11. Зависимость температур прямого и обратного мартенситного превращения от состава сплава на основе TiNi

Легирование никелида титана железом, марганцем, хромом, ванадием, кобальтом приводит к снижению Мн и Мк до –196 °С, а введение Zr, Та, Nb — к их повышению (до +100 °С). Медь и кремний в довольно широком интервале концентраций слабо влияют на температуры превращений, что позволяет регулировать в широких пределах температуры реализации ЭПФ.

В Российской Федерации промышленностью освоен выпуск нескольких сплавов на основе никелида титана, химический состав и механические свойства которых приведены в таблицах 2 и 3 соответственно.

Из сплавов на основе никелида титана изготавливают листы толщиной до 10 мм, проволоку, прессованные прутки диаметром до 110 мм и трубы с наружным диаметром до 50 мм.

Термическая обработка. Сплавы на основе никелида титана подвергаются следующим видам термообработки.

Гомогенизирующий отжиг проводится для более полного выравнивания химического состава слитков при температурах 950–1000 °С в среде инертной атмосферы с выдержкой, зависящей от сечения слитка (1,5–2 мин на 1 мм толщины).

Закалка проводится (при необходимости) с целью предотвращения выделения вторичных фаз и получения гомогенной структуры путем нагрева до температур 900–1000 °С и охлаждения в воде.

Таблица 2 – Марки и химический состав сплавов на основе никелида титана

| Марка

сплава |

Основные элементы, % | Примеси, не более, % | |||||||||

| Ni | Ti | Fe | Сu | Si | С | N | О | Н | Со | Другие | |

| ТН1 | 53,5–56,5 | Остальное | 0,3 | – | 0,15 | 0,10 | 0,05 | 0,2 | 0,013 | – | 0,30 |

| ТН1К | 50,5–53,5 | Остальное | 2,0–4,5 | – | 0,15 | 0,10 | 0,05 | 0,2 | 0,030 | 0,2 | 0,30 |

| ТНМ3 | 48,0–52,5 | Остальное | 0,3 | 3,0–6,0 | 0,15 | 0,10 | 0,05 | 0,2 | 0,015 | – | 0,30 |

Таблица 3 – Механические свойства сплавов на основе никелида титана

| Марка сплава | σв | σ0,2 | δ | ψ | KCU,

МДж/м2 |

НВ | Температура

восстановления формы, °С |

Реактивные

напряжения, σr*, МПа |

| МПа | % | |||||||

| ТН1 | 600–900 | 150–200 | 15–20 | 15–20 | 0,3–0,4 | 150–200 | (–10)–90 | 150–200 |

| ТН1К | 500–900 | 100–250 | 15–20 | 15–20 | 0,3–0,5 | 200–250 | (–160)–80 | 200–250 |

| ТНМ3 | 600–700 | 150–250 | 15–20 | 15–20 | 0,4–0,6 | 150–250 | 80 | 200 |

* Приведенные данные являются усредненными.

Отжиг проводится для устранения внутренних напряжений (закалочных или механических), а также для уменьшения разориентации зерен на начальных стадиях рекристаллизации (это увеличивает деформационные возможности при ЭПФ) при температурах 500–600 °С.

Старение проводят при температурах 400–500 °С с целью регулирования состава и дисперсности выделяющихся вторичных фаз, которые могут существенно влиять на характер мартенситных превращений и термомеханическое поведение сплавов (например, псевдоупругость). Рекомендуется для сплавов с повышенным содержанием никеля.

Весьма эффективно применение ВТМО и НТМО, позволяющих сформировать благоприятные (с точки зрения ЭПФ) текстуры.

На практике выбор термообработок и их режимов проводится конкретно для данных изделий с учетом обеспечения требуемого комплекса механических характеристик и свойств, связанных с ЭПФ.

Технологические свойства. Сплавы удовлетворительно обрабатываются давлением как в горячем, так и в холодном состояниях. Горячую обработку давлением необходимо проводить при температурах 700–950 °С с пониженными скоростями деформирования, не допуская перегрева металла. Например, оптимальным режимом деформирования методом прессования является температура 900–950 °С с коэффициентом вытяжки не более 8 и со скоростью деформирования не выше 50 мм/с.

Холодную обработку давлением необходимо проводить при температурах выше интервала мартенситных превращений с промежуточными отжигами при 500 °С через каждые 20–25 % обжатия.

Волочение проволоки ведут с применением смазки (аквадаг) и проведением промежуточных отжигов после деформации на каждые 10–25 %. После отжига необходимо применять фильеры, имеющие диаметр отверстия на 8–12 % больший, чем в последнем (до отжига) проходе. Это связано с увеличением диаметра проволоки в процессе отжига и последующего охлаждения вследствие фазовой дилатации.

Особенно важную роль играет технологическая операция термофиксации. Сложность этой операции обусловлена проявлением эффекта памяти после придания заготовке из никелида титана требуемой формы. Заготовку деформируют при комнатной температуре.

Для сохранения формы и размеров производят жесткое фиксирование по всем степеням свободы (заневоливание) с последующим нагревом в вакууме до 650–700 °С. В результате такой операции достигается стабильное состояние структуры и формы, которые объект «запоминает».

Сплавы на основе никелида титана плохо обрабатываются резанием, особенно сплавы типа ТН1, в которых интервал прямого мартенситного превращения (Мн–Мк) находится вблизи комнатной температуры. В процессе резания происходят структурные превращения в поверхностном слое, приводящие к появлению эффекта памяти и резкому изменению механических свойств. Для механической обработки следует применять твердосплавные резцы группы ВК с оптимальной геометрией (таблица 4) и специальные смазывающе-охлаждающие жидкости (эмульсия из 5–8 % эмульсола РЗ-СОЖ). Режимы резания приведены в таблице 5.

Таблица 4 – Геометрические параметры резцов и сверл

| Параметр | Значение параметра |

| Резец | |

| Передний угол γ | 0–6° |

| Задний угол α | 8–2° |

| Угол в плане φ | 45° |

| Вспомогательный угол в плане φ1 | 15° |

| Угол наклона режущей кромки λ | 0° |

| Угол фаски γf | 5° |

| Размер фаски f, мм | 0,3–0,5 |

| Радиус при вершине R, мм | 0,5 |

| Сверло | |

| Угол при вершине 2φ | 125–130° |

| Передний угол γ | 0° |

| Задний угол α | 12–14° |

| Угол фаски γf | 10–15° |

Примечания. Передняя и задняя поверхности режущего инструмента должны быть тщательно доведены. Шероховатость поверхности — не менее Rz = 32 мкм. Заточка сверл вручную не допускается.

Таблица 5 – Рекомендуемые режимы резания при обработке никелида титана

| Вид обработки | Скорость резания v,

м/мин |

Подача S,

мм/об |

Глубина резания t, мм |

| Черновое точение | от 20 до 25 | от 0,05 до 0,15 | до 2 |

| Чистовое точение | от 30 до 40 | от 0,05 до 0,07 | от 0,5 до 1,5 |

| Сверление | от 3 до 9 | от 0,03 до 0,08 | – |

Примечание. При растачивании в зависимости от диаметра вводится поправочный коэффициент К = 0,5–0,7.

Для повышения триботехнических характеристик проводится химико-термическая обработка, состоящая из оксидирования и азотирования трущихся поверхностей. Сплавы никелида титана свариваются теми же способами, что и другие титановые сплавы: аргонодуговым, электроннолучевым и др.

Сплавы на основе меди. Сплавы на основе TiNi, обладая высоким комплексом физико-механических и эксплуатационных свойств, являются дорогостоящими, их применение оправдано в изделиях ответственного назначения, например, в медицине и т. п. Помимо никелида титана ЭПФ обнаружен во многих других сплавах. Однако, как показали исследования, практическое применение имеют только сплавы на основе меди (тройные сплавы Сu–Аl–Ni, Сu–Zn–Аl и Сu–Аl–Мn). Эти сплавы привлекли внимание в связи с резким расширением сферы применения сплавов с ЭПФ и необходимостью обеспечения экономичности их производства. Стоимость сплавов на основе меди не превышает 10 % от стоимости сплавов на основе никелида титана.

Для практического применения рекомендованы сплавы на медной основе, состав которых и характеристики ЭПФ приведены в таблице 6.

Температурные интервалы проявления ЭПФ в рассматриваемых сплавах могут регулироваться в широких пределах (от –150 до 100 °С) путем изменения химического состава и режимами термообработки.

Таблица 6 – Состав, режимы термической обработки и характеристики ЭПФ сплавов на медной основе

| Сплав* | σâ ,

МПа |

σrmax ,

МПа |

εmaxφ ,

% |

Термическая обработка |

| Сu – 13,5 % Al – 4 % Ni – 0,03 % В (модифицированный) | 400–500 | 230 | 5,0 | Гомогенизирующий отжиг при Т = 800–900 °С, τ = 0,5 ч + закалка в воде |

| Сu – 18,8 % Zn –6,7 % Аl | 400–700 | 300–350 | 5,5–6,2 | Закалка: Т3 = 800–850 °С, τ = 10 мин, охлаждение в воде или 10 % р-р КОН (температура среды Т > Ак) + старение при 130 °С в течение 5–10 ч |

| Сu – 12,5 % Аl–4,5 % Мn – 0,05 % В(модифицированный) | 600–800 | 400–450 | 4,0–5,0 | Нормализация: Т = 800–900 °С, τ = 0,5–1,0 ч, охлаждение на воздухе.

Закалка: Т3 = 800–850 °С, τ = 10–20 мин, охлаждение в воде |

* Химический состав может варьироваться по требованию заказчика для обеспечения необходимых прочностных и специальных свойств.

Основным недостатком сплавов Сu–Al–Ni и Сu–Аl–Мn является их высокая хрупкость. Сплав на основе TiNi может быть деформирован до разрушения приблизительно на 50 %. Разрушение происходит с образованием шейки и ямочным рельефом излома, т. е. наблюдается типично вязкое разрушение. Поликристаллические образцы из сплавов на основе меди являются чрезвычайно хрупкими, после деформации на 2–3 % происходит интеркристаллитное разрушение.

Частично эта проблема решена за счет измельчения зерна сплава путем модифицирования. В модифицированных сплавах наблюдается увеличение пластичности (на 30 %) и прочности (на 40 %), а характер разрушения становится, в основном, транскристаллитным. При этом характеристики ЭПФ несколько возрастают. Тем не менее, холодная обработка давлением сплавов с ЭПФ на основе меди чрезвычайно затруднена.

Кроме того, для сплавов на основе меди характерна нестабильность температур превращения и свойств ЭПФ в результате старения при температурах близких к эксплуатационным. Для стабилизации свойств эффективно применение предварительного старения (при температурах несколько выше эксплуатационных) и термомеханического тренинга через интервал мартенситных превращений. Сплавы на основе меди характеризуются более низким сопротивлением усталости.

Технологические свойства. Сплавы удовлетворительно обрабатываются давлением в горячем состоянии, что позволяет получать разнообразные полуфабрикаты (листы, прутки, трубы, проволоку). Деформирование проводят при температурах 800–900 °С.

Холодная деформация применяется ограниченно, при этом степень деформации за один проход не должна превышать 10 %, после чего необходимо проводить отжиг.

Важно отметить, что из медных сплавов с ЭПФ можно получать тонкие быстрозакаленные ленты методом спинингования, которые также обладают ЭПФ.

Обрабатываемость сплавов резанием хорошая (как у бронз).

Операция термофиксации проводится аналогично сплавам на основе TiNi.

4. Применение материалов с ЭПФ

Сплавы с ЭПФ в настоящее время используются для решения многочисленных практических задач: в силовом оборудовании и самосооружающихся трансформируемых конструкциях, в мартенситных преобразователях энергии (мартенситные приводы и мартенситные двигатели), в системах автоматического регулирования расхода и температуры, в устройствах тепловой, электрической и пожарной защиты, в элементах робототехники, при создании неразъемных соединений, в медицине и др.

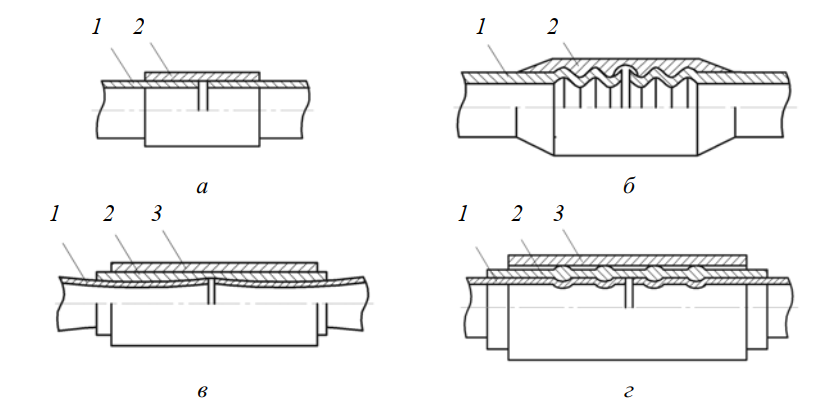

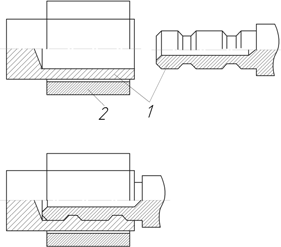

Термомеханические соединения (ТМС) труб и стержней. Принцип создания ТМС (рисунок 12, а) заключается в следующем. Трубы 1 соединяются муфтой 2 из сплава с ЭПФ, внутренний диаметр которой в аустенитном состоянии меньше наружного диаметра труб. Муфту вначале охлаждают ниже Мн и расширяют (дорнуют) так, чтобы она могла быть свободно надета на трубы. Затем муфта надевается на концы труб и нагревается до температуры выше Ак. При этом муфта, пытаясь восстановить свой первоначальный размер в условиях противодействия со стороны труб, генерирует значительные реактивные напряжения, которые обеспечивают прочное (а при необходимости и герметичное) соединение труб. Описанный способ применим для соединения деталей из любых материалов, например, металла, стекла, пластмассы и др.

Рисунок 12. Различные типы термомеханических соединений

Более надежная сборка достигается за счет уступов или выточек на муфтах или трубах (рисунок 12, б). В некоторых случаях, например при коррозионной несовместимости соединяемых деталей, применяют промежуточную втулку 3 (рисунок 12, в, г), которая может содержать конусность или выступы. Заметим, что при наличии промежуточной втулки муфту иногда целесообразно использовать лишь в качестве обсадного инструмента.

ТМС, разработанные в США (соединение «Cryofit» фирмы «Raychem Corporation») и России, прошли опытную эксплуатацию, подтвердили высокую надежность и рекомендованы к широкому применению.

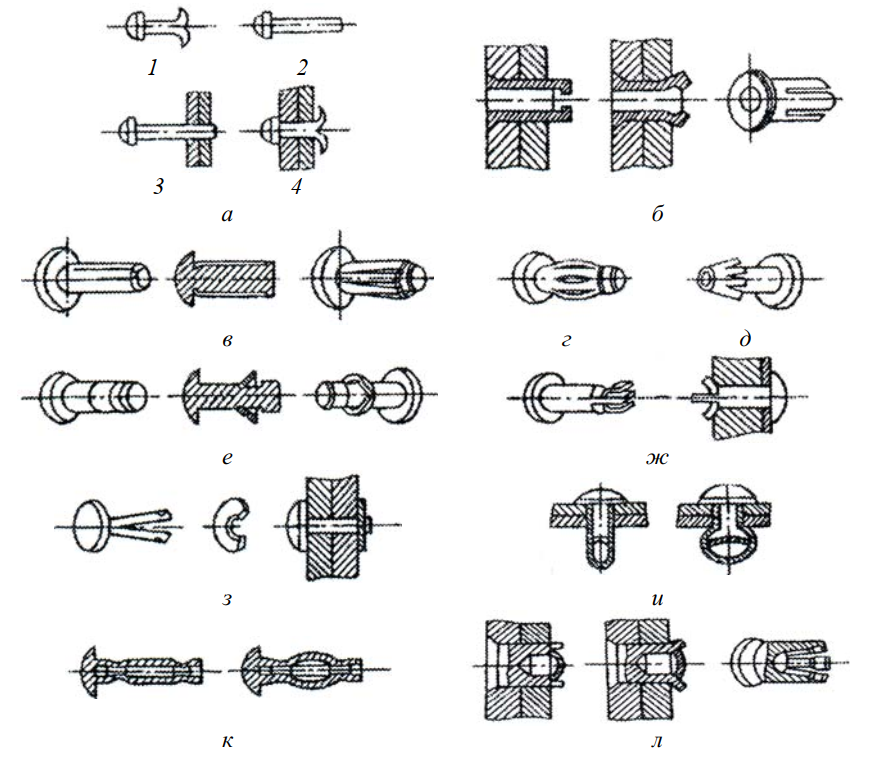

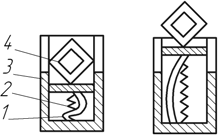

Термомеханический крепеж. Для неподвижного соединения деталей обычно применяются заклепки и болты. Однако, (при невозможности доступа к противоположной стороне скрепляемых деталей) может быть использован термомеханический крепеж.

Принцип его применения заключается в следующем. Заклепка (рисунок 13, а), изготовленная из сплава с ЭПФ, в исходном состоянии имеет раскрытый конец 1.

Рисунок 13. Примеры конструктивного исполнения термомеханического крепежа

Перед применением заклепка захолаживается (например, погружением в сухой лед или жидкий азот) до температуры ниже Мн, и раскрытый конец выпрямляется 2. Затем заклепка вводится в отверстие 3, и при нагреве до комнатной температуры (выше Ак) происходит восстановление формы заклепки 4, что обеспечивает соединение деталей. На рисунке 13, б–л приведены варианты реализации этой идеи. Отгибаемые участки крепежа можно располагать на конце (рисунок 13, б, д, ж) и в средней его части (рисунок 13, в, г, е). Можно использовать два элемента с ЭПФ, например, штифт и разрезную шайбу (рисунок 13, з). Иногда необходимо заклепку изготовить из обычного металла, а затем деформировать ее с помощью дополнительного элемента с ЭПФ (рисунок 13, и, к, л).

Рисунок 14. Электрический соединитель из сплава с ЭПФ: а — введение штекера (3) в гнездо (1) после охлаждения; б — обжатие соединения кольцом (2) при комнатной температуре

Рисунок 15. Схема устройства с автоматической крышкой

Термомеханическое соединение электрических проводников. Конструкции такого соединения (рисунок 14) включают выполненное из бериллиевой бронзы гнездо 1 с торцевой щелью (концы разрезанной части частично разогнуты), на которое с небольшим натягом надето кольцо 2 из сплава с ЭПФ, имеющего температуру Ак = –20 °С и обладающего обратимой памятью формы.

При захолаживании торцевая часть расширяется, в гнездо вводится штекер 3. При последующем отогреве до комнатной температуры кольцо обжимает гнездо и штекер, обеспечивая надежный электрический контакт.

Такая конструкция соединения надежна, не требует пайки и обеспечивает разборность при повторном захолаживании, которое на практике обеспечивается обдувом охлаждающим газом.

Термомеханический привод. Принцип действия основан на способности материалов с ЭПФ производить перемещения и создавать значительные усилия. Эти приводы могут быть как одно-, так и многоразового срабатывания. На рисунке 15 дан пример термомеханического привода 1 одноразового срабатывания, который при нагреве выше температуры Ак открывает крышку 2 аппарата 3.

Работа мартенситного привода многоразового действия может быть основана на использовании эффекта обратимой памяти формы (ОПФ) для приводов с незначительными усилиями и перемещениями или на использовании однократного ЭПФ для конструкций, в которых должен быть предусмотрен специальный элемент возвратного деформирования привода, например, контрпружина.

Рисунок 16. Схема теплового диода

В качестве примера первого варианта приведен тепловой диод (рисунок 16), который содержит входной теплопровод 1,

выполненный из сплава с ЭПФ, и выходной теплопровод 2. Функционирование диода связано с реализацией ОПФ входного теплопровода, форма которого при нагревании обеспечивает, а при охлаждении — исключает тепловой контакт с выходным теплопроводом.

Пример второго варианта приведен на рисунке 17, где термомеханический привод 1 при нагревании выпрямляется и выдвигает рамку 4 из корпуса 3, при этом привод растягивает пружину 2. При охлаждении реактивные усилия в приводе падают, пружина деформирует привод в обратном направлении и втягивает рамку в корпус. Устройство может срабатывать многократно.

Рисунок 17. Схема устройства для выдвижения рамки из корпуса

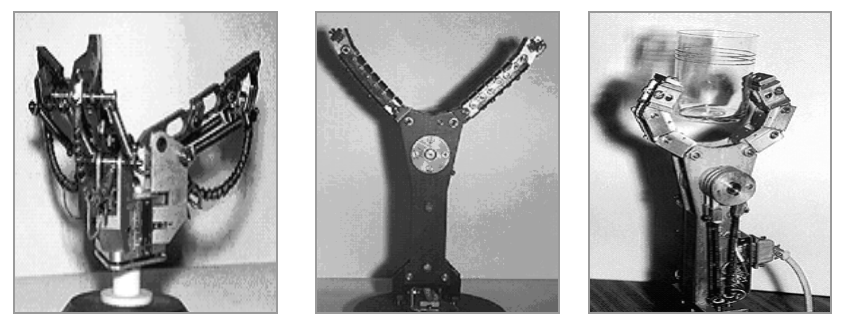

Роботы-манипуляторы. Термомеханические приводы могут эффективно использоваться в робототехнике. Адаптивные захватные устройства предназначены для робототехнических систем и технологического оборудования и способны длительное время удерживать объекты различной формы и разной плотности, например, тяжелые стальные или хрупкие стеклянные объекты неопределенной формы (рисунок 18). Такие устройства, используемые в качестве движителей со сплавами с ЭПФ, не требуют использования электромеханических, гидравлических или пневматических силовых приводов, просты по конструкции, эффективны при работе в экстремальных условиях, например, в зонах повышенной радиации, в вакууме, в агрессивных средах.

Рисунок 18. Примеры робототехнических системы с адаптивными захватными устройствами на основе сплавов с ЭПФ

Рисунок 19. Миниробот с приводом на основе материалов с ЭПФ

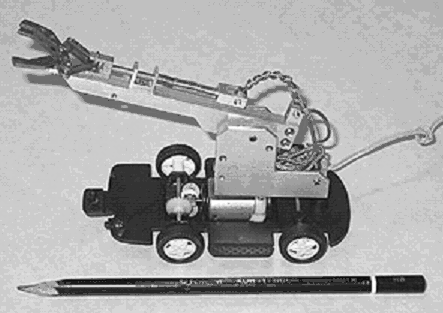

Комплексный подход в использовании традиционных приводов и приводов на основе материалов с ЭПФ позволяет создавать уникальные робототехнические системы, которые особенно эффективны с области миниразмеров. Разработан миниробот (рисунок 19) весом 80 г, имеющий габаритные размеры 80×40×50 мм, с манипулятором на базе материалов с эффектом памяти формы, который способен оперировать объектами различной формы весом до 100 г.

Плавность действия роботов обусловлена тем, что заданная величина усилия (силы восстановления формы) определяется регулируемой температурой и не зависит от положения элементов, что приближает действие робота к действию мускульного механизма.

Трансформирующиеся конструкции. Освоение космического пространства связано с созданием орбитальных станций и крупным космическим строительством. Доставка в космос крупногабаритных конструкций технически возможна либо в сложенном виде с последующим раскрытием, либо по частям с последующей сборкой. Для решения этих технических задач использование функциональных возможностей материалов с ЭПФ является весьма перспективным. Опыт их применения в космонавтике подтвердил их высокую эффективность.

Эксперимент «Краб». В 1998 г. на корабле «Прогресс-40» после отстыковки от станции «Мир» было проведено развертывание двух крупногабаритных трансформируемых конструкций (два кольцевых каркаса диаметром 20 м). Каждый каркас состоял из отдельных элементов, шарнирно соединенных между собой и компактно уложенных в транспортном положении на внешней поверхности космического аппарата. Для развертывания каркасов использовались проволочные приводы, изготовленные из сплава на основе TiNi, которые при нагревании пропусканием электрического тока создавали раскрывающие моменты сил в шар- Эксперимент «Рапана». В рамках этого эксперимента была сконструирована и в 1993 г. реально развернута в космосе на станции «Мир» трансформируемая ферма длиной 5 м с поперечным сечением 0,3×0,4 м и массой 13 кг. Она состояла из пяти ячеек, каждая из которых содержала четыре углепластиковые панели, шарнирно соединенные между собой. Диагональные элементы ячеек представляли собой «ломающиеся» звенья с проволочными приводами из сплава на основе TiNi. В транспортном положении ферма была компактно уложена, а при нагреве приводов пропусканием электрического тока создавали раскрывающие моменты сил в шарнирных соединениях.

Эксперимент соединениях «Рапана». В рамках этого эксперимента была сконструирована и в 1993 г. реально развернута в космосе на станции «Мир» трансформируемая ферма длиной 5 м с поперечным сечением 0,3×0,4 м и массой 13 кг. Она состояла из пяти ячеек, каждая из которых содержала четыре углепластиковые панели, шарнирно соединенные между собой. Диагональные элементы ячеек представляли собой «ломающиеся» звенья с проволочными приводами из сплава на основе TiNi. В транспортном положении ферма была компактно уложена, а при нагреве приводов пропусканием тока ферма трансформировалась в рабочее положение.

Эти эксперименты убедительно показали, что приводы из материалов с ЭПФ надежно работают, отличаются простотой исполнения, малой массой и высокой надежностью. Применение материалов с ЭПФ рекомендуется для решения аналогичных «земных» задач (в освоении мирового океана, для использования МЧС, армией и др.).

Эксперимент «Софора». На основе ТМС в России создана уникальная технология соединения элементов с помощью муфт из сплава ТН-1, которая была успешно реализована в открытом космосе на станции «Мир» в 1991 г. (эксперимент «Софора») при сборке ферменной конструкции из алюминиевых сплавов общей длиной 14,5 м и поперечным сечением в виде квадрата со стороной 0,5 м.

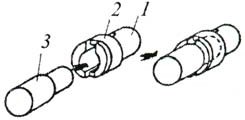

Ферма состояла из отдельных трубчатых деталей (Ø 28 мм), которые соединялись между собой с помощью муфт из сплава ТН-1 (рисунок 20).

Муфты были предварительно продорнованы (таким образом, что их внутренний диаметр стал больше наружного диаметра соединяемых элементов) и установлены на этих элементах. В процессе сборки, которую космонавты осуществляли вручную, трубчатые элементы состыковывались, проводился нагрев муфт до требуемой температуры (выше Ак). При этом генерировались значительные обжимающие реактивные усилия, которые пластически деформировали соединяемые элементы, что обеспечивало их прочное соединение. Сборка фермы была произведена за четыре выхода космонавтов в открытый космос и заняла в общей сложности около суток.

Рисунок 20. Соединение трубчатых элементов (1) с помощью муфты (2) из сплава ТН-1: а — до сборки; б — после сборки

Эти же принципы строительства могут быть использованы для монтажа на больших глубинах морских подводных конструкций, в шахтах и др.

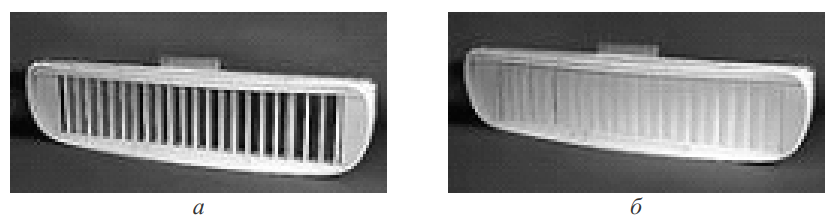

Компания «Дженерал моторс» получила 175 патентов на материалы с ЭПФ. Конструкции из таких материалов работают без внешних приводов, например, дефлектор (рисунок 21), шторки которого меняют положение при изменении температуры: при повышении температуры — шторки раскрываются (рисунок 21, а), а с ее понижением — закрываются (рисунок 21, б).

Рисунок 21. Дефлектор в различных рабочих положениях: а — «открыто»; б — «закрыто»

Мартенситные двигатели. Материалы с ЭПФ могут использоваться в тепловых двигателях, использующих разность температур горячей и холодной воды или горячей воды и холодного воздуха. Такие двигатели привлекательны тем, что работают за счет преобразования в механическую энергию низкотемпературной бросовой тепловой энергии, например, энергии отходящей воды, геотермальной или солнечной энергии.

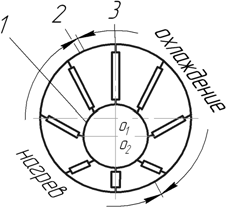

Рисунок 22. Схема роторного мартенситного двигателя

В качестве иллюстрации представлен простейший мартенситный роторный двигатель, который устроен следующим образом (рисунок 22). Два обода малого 1 и большого 2 диаметров насажены на параллельные оси О1 и О2. Ободы равномерно по окружности соединены термочувствительными элементами 3, выполненными из материала с ЭПФ.

Двигатель начинает вращаться, если одна группа элементов поддерживается при пониженной температуре, а другая — при повышенной. Термочувствительные элементы, изготовленные, например, в виде спиральных пружин, входя в холодную зону, испытывают фазовую пластическую деформацию. При входе в горячую зону элементы восстанавливают свои размеры, создавая вращающий момент, достаточный и для формоизменения элементов, находящихся в холодной зоне, и для производства полезной работы.

В настоящее время разработано большое количество конструкций мартенситных двигателей, которые работают в непрерывном и шаговом режимах, имеют роторное и линейное исполнение, в виде бегущей ленты и т. д. Мощность действующих аппаратов уже давно превысила 10 кВт, а скорость вращения — 2 500 об/мин.

Медицина. Использование сплавов с ЭПФ в медицине открывает широкие возможности создания новых эффективных методов лечения. Сплавы на основе TiNi имеют биологическую совместимость на уровне и даже выше применяемых обычно коррозионно-стойких сталей и кобальтохромовых сплавов и могут быть использованы в качестве функциональных материалов в биологических организмах.

В настоящее время разработано и успешно применяется в клинической практике большое количество различных медицинских устройств, в которых используются материалы с ЭПФ, некоторые из которых приведены ниже.

Коррекция позвоночника. При ортопедической хирургической операции коррекцию позвоночника обычно осуществляют с помощью стержня Харингтона, изготовленного из коррозионно-стойкой стали. Недостатком этого метода является уменьшение со временем корректирующего усилия. Дополнительная корректировка силы требует повторных операций.

Если стержень Харингтона изготовить из сплава с ЭПФ, то его можно установить один раз (необходимость повторных операций отпадает). Эффективными для этой цели являются сплавы на основе TiNi с добавками Сu, Fe, Mo, проявляющие после восстановления формы высокую эластичность в интервале температур от 35 до 41 °С. Корректирующие стержни с такими сплавами создают постоянное по величине напряжение воздействия на позвоночник в течение всего периода лечения независимо от смещения точек опоры.

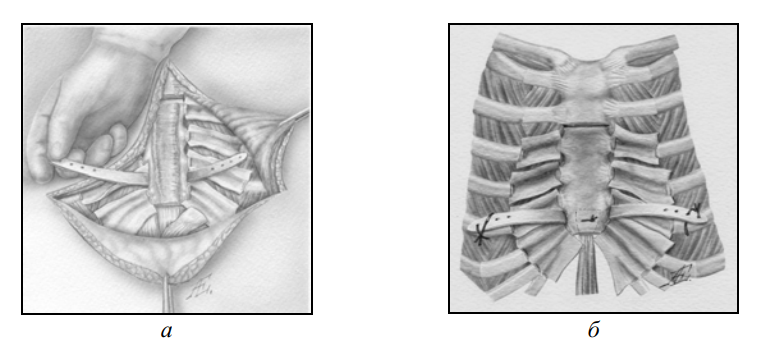

Сотрудниками МАТИ (Российский государственный технологический университет им. К.Э. Циалковского) и сотрудниками Центрального Института травматологии и ортопедии им. Н.Н. Приорова разработан оригинальный фиксатор грудино-реберного комплекса «М-образная пластина» (рисунок 23), который изготавливается из металла с «эффектом памяти формы» (никелид титана). Пластина охлаждается, приобретая необходимую форму, и вводится в грудную клетку (рисунок 23, а), а затем (благодаря эффекту памяти формы) после нагревания до температуры тела принимает прежнюю форму (рисунок 23, б).

Рисунок 23. Фиксатор грудино-реберного комплекса «М-образная пластина»: а — имплантация пластины; б — результат торакопластики

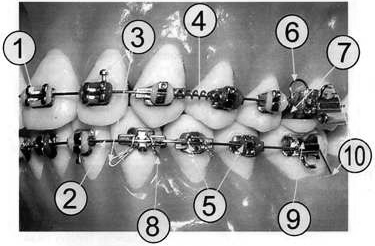

Исправление положения зубов. Для исправления положения зубов применяют проволоку из коррозионностойкой стали, создающую упругие усилия. Ее недостаток состоит в снижении упругих усилий в процессе лечения и необходимости периодической коррекции. При изготовлении проволоки брекетсистемы (рисунок 24) из сплава на основе TiNi в состоянии псевдоупругости оптимальная корректирующая сила сохраняется в течение всего периода лечения.

Каркасы для восстановления кровотока в сосудах. В случаях местного сужения кровеносных сосудов является эффективным применение спиральных проволочных каркасов, выполненных их сплава на основе TiNi в псевдоупругом состоянии. Такой каркас в специальном устройстве выпрямляется и фиксируется. Затем этим же устройством вводится в сосуд через прокол в месте сужения, фиксация снимается. Каркас псевдоупруго восстанавливает первоначальную спиральную форму и расширяет местное сужение сосуда.

Рисунок 24. Устройство брекет-системы: 1 — брекет; — проволочная дуга из сплава TiNi; — лигатурный крючок; 4 — пружина; 5 — металлическая и эластичная лигатуры; 6 — петля; 7 — кольцо; 8 — кончик лигатуры; 9 — замок; 10 — конец проволочной дуги

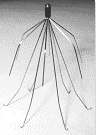

Рисунок 25. Фильтры-тормболовушки на основе TiNi

У людей больных тромбофлебитом существует опасность отрыва тромбов и закупорки ими сосудов. Поэтому больным в вены вставляются фильтры-тромболовушки (рисунок 25), изготовленные из никелида титана, которые под действием температуры крови расправляются и надежно крепятся в кровеносном сосуде.