Содержание страницы

1. Историческая справка. Общие сведения об аморфных материалах

В последние годы XX столетия внимание физиков и материаловедов привлечено к таким конденсированным средам, для которых характерно неупорядоченное расположение атомов в пространстве. Всеобщий интерес к неупорядоченному состоянию английский физик Дж. Займан выразил следующим образом: «Неупорядоченные фазы конденсированных сред — сталь и стекло, земля и вода, пусть и без остальных стихий, огня и воздуха, — встречаются несравненно чаще и в практическом отношении никак не менее важны, чем идеализированные монокристаллы, которыми не столь давно только и занималась физика твердого тела».

Среди твердых конденсированных сред особого внимания заслуживают так называемые металлические стекла — аморфные металлические сплавы (АМС) с неупорядоченным расположением атомов в пространстве. До недавнего времени понятие «металл» связывалось с понятием «кристалл», атомы которого расположены в пространстве строго упорядочено. Однако в начале 60-х гг. в научном мире распространилось сообщение о том, что получены металлические сплавы, не имеющие кристаллической структуры. Металлы и сплавы с беспорядочным расположением атомов стали называть аморфными металлическими стеклами, отдавая должное той аналогии, которая существует между неупорядоченной структурой металлического сплава и неорганическим стеклом.

Открытие аморфных металлов внесло большой вклад в науку о металлах, существенно изменив наши представления о них. Оказалось, что аморфные металлы разительно отличаются по своим свойствам от металлических кристаллов, для которых характерно упорядоченное расположение атомов.

АМС получают быстрой закалкой расплавов при скоростях охлаждения жидкого металла 104–106 °С/с и при условии, что сплав содержит достаточное количество элементов-аморфизаторов. Аморфизаторами являются неметаллы: бор, фосфор, кремний, углерод. Соответственно аморфные металлические сплавы разделяются на сплавы «металл – неметалл» и «металл – металл».

Широкое промышленное применение имеют магнитомягкие сплавы системы «металл – неметалл». Их получают на основе ферромагнитных металлов — железа, никеля, кобальта, используя в качестве аморфизаторов различные сочетания неметаллов.

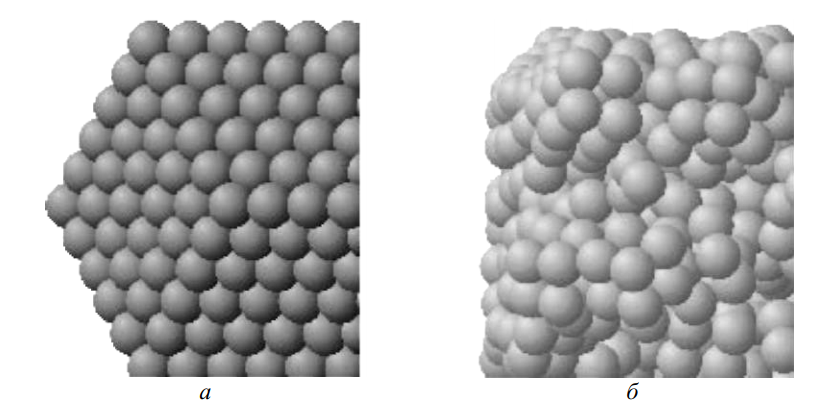

Структура аморфных сплавов подобна структуре замороженной жидкости. Затвердевание происходит настолько быстро, что атомы вещества оказываются замороженными в тех положениях, которые они занимали, будучи в жидком состоянии. Аморфная структура характеризуется отсутствием дальнего порядка в расположении атомов (рисунок 1), благодаря чему в ней нет кристаллической анизотропии, отсутствуют границы блоков, зерен и другие дефекты структуры, типичные для поликристаллических сплавов.

Рисунок 1. Компьютерные модели структуры дальнего (а) и ближнего (б) порядков

Следствием такой аморфной структуры являются необычные магнитные, механические, электрические свойства и коррозионная стойкость аморфных металлических сплавов. Наряду с высокой магнитной мягкостью (уровень электромагнитных потерь в аморфных сплавах с высокой магнитной индукцией оказывается существенно ниже, чем во всех известных кристаллических сплавах) эти материалы проявляют исключительно высокие механическую твердость и прочность при растяжении, в ряде случаев имеют близкий к нулю коэффициент теплового расширения, а их удельное электросопротивление в три-четыре раза выше его значения для железа и его сплавов. Некоторые из аморфных сплавов характеризуются высокой коррозионной стойкостью.

Затвердевание с образованием аморфной структуры принципиально возможно для всех металлов и сплавов. Для практического применения обычно используют сплавы переходных металлов (Fe, Со, Mn, Cr, Ni и др.), в которые для образования аморфной структуры добавляют аморфообразующие элементы типа В, С, Si, Р, S. Такие аморфные сплавы обычно содержат около 80 % (ат.) одного или нескольких переходных металлов и 20 % металлоидов, добавляемых для образования и стабилизации аморфной структуры. Состав аморфных сплавов близок по формуле М80Х20, где М — один или несколько переходных металлов, а X — один или несколько аморфизаторов. Известны аморфные сплавы, состав которых отвечает приведенной формуле: Fe70Cr10P15B5, Fe40Ni40Si14B6, Fe80P13B7 и др. Аморфизаторы понижают температуру плавления и обеспечивают достаточно быстрое охлаждение расплава ниже его температуры стеклования так, чтобы в результате образовалась аморфная фаза. На термическую стабильность аморфных сплавов оказывают наибольшее влияние кремний и бор, наибольшей прочностью обладают сплавы с бором и углеродом, а коррозионная стойкость зависит от концентрации хрома и фосфора.

Аморфные сплавы находятся в термодинамически неравновесном состоянии. В силу своей аморфной природы металлические стекла имеют свойства, присущие неметаллическим стеклам: при нагреве в них проходят структурная релаксация, расстекловывание и кристаллизация. Поэтому для стабильной работы изделий из аморфных сплавов необходимо, чтобы их температура не превышала некоторой заданной для каждого сплава рабочей температуры.

2. Методы получения аморфных сплавов

Сверхвысокие скорости охлаждения жидкого металла для получения аморфной структуры реализуются различными способами. Общим в них является обеспечение скорости охлаждения не ниже 106 °С/с.

Существуют различные методы получения аморфных сплавов: катапультирование капли на холодную пластину, распыление струи газом или жидкостью, центрифугирование капли или струи, расплавление тонкой пленки поверхности металла лазером с быстрым отводом тепла массой основного металла, сверхбыстрое охлаждение из газовой среды и др.

Использование этих методов позволяет получать ленту различной толщины, проволоку и порошки.

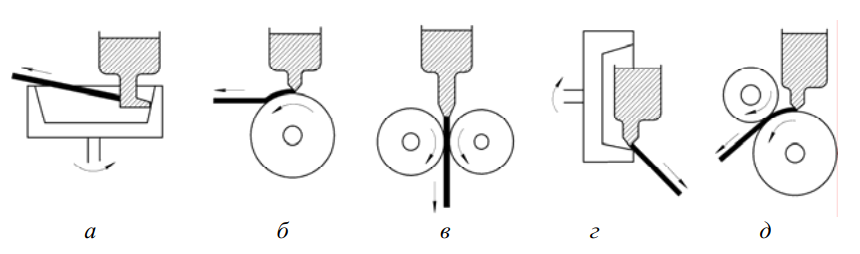

Получение ленты. Наиболее эффективными способами промышленного производства аморфной ленты являются охлаждение струи жидкого металла на внешней (закалка на диске) или внутренней (центробежная закалка) поверхностях вращающихся барабанов или прокатка расплава между холодными валками, изготовленными из материалов с высокой теплопроводностью.

На рисунке 2 приведены принципиальные схемы этих методов. Расплав, полученный в индукционной печи, выдавливается нейтральным газом из сопла и затвердевает при соприкосновении с поверхностью вращающегося охлаждаемого тела (холодильника). Различие состоит в том, что в методах центробежной закалки и закалки на диске расплав охлаждается только с одной стороны. Основной проблемой является получение достаточной степени чистоты внешней поверхности, которая не соприкасается с холодильником. Метод прокатки расплава позволяет получить хорошее качество обеих поверхностей ленты, что особенно важно для аморфных лент, используемых для головок магнитной записи. Для каждого метода имеются свои ограничения по размерам лент, поскольку есть различия и в протекании процесса затвердевания, и в используемом оборудовании. Если при центробежной закалке ширина ленты составляет до 5 мм, то прокаткой получают ленты шириной 10 мм и более. Метод закалки на диске, для которого требуется более простая аппаратура, позволяет в широких пределах изменять ширину ленты в зависимости от размеров плавильных тиглей. Данный метод позволяет изготавливать как узкие ленты шириной 0,1–0,2 мм, так и широкие — до 100 мм, причем точность ширины может быть ±3 мкм. Разрабатываются установки с максимальной вместимостью тигля до 50 кг.

Рисунок 2. Методы получения тонкой ленты путем закалки из расплава: а — центробежная закалка; б — закалка на диске; в — прокатка расплава; г — центробежная закалка; д — планетарная закалка

Во всех установках для закалки из жидкого состояния металл быстро затвердевает, растекаясь тонким слоем по поверхности вращающегося холодильника. При постоянстве состава сплава скорость охлаждения зависит от толщины расплава и характеристик холодильника. Толщина расплава на холодильнике определяется скоростью его вращения и скоростью истечения расплава, т. е. зависит от диаметра сопла и давления газа на расплав. Большое значение имеет правильный выбор угла подачи расплава на диск, позволяющий увеличить длительность контакта металла с холодильником. Скорость охлаждения зависит также от свойств самого расплава: теплопроводности, теплоемкости, вязкости, плотности.

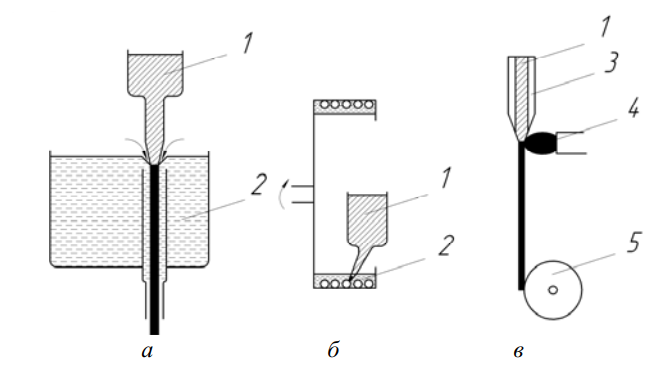

Получение проволоки. Для получения тонкой аморфной проволоки используются различные методы вытягивания волокон из расплава (рисунок 3).

Рисунок 3. Методы получения тонкой проволоки, закаленной из расплава: а — протягивание расплава через охлаждающую жидкость (экструзия расплава); б — вытягивание нити из вращающегося барабана; в — вытягивание расплава в стеклянном капилляре; 1 — расплав; 2 — охлаждающая жидкость; 3 — стекло; 4 — форсунка; 5 — смотка проволоки

Первый метод (рисунок 3, а) — расплавленный металл протягивается в трубке круглого сечения через водный раствор солей. Второй метод (рисунок 3, б) — струя расплавленного металла падает в жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана: затвердевшая нить сматывается затем из вращающейся жидкости. Известен метод, состоящий в получении аморфной проволоки путем максимально быстрого вытягивания расплава в стеклянном капилляре (рисунок 3, в). Этот метод называют методом Тейлора. Волокно получается при протягивании расплава одновременно со стеклянной трубкой, при этом диаметр волокна составляет 2–5 мкм. Главная трудность состоит в отделении волокна от покрывающего его стекла, что, естественно, ограничивает составы сплавов, аморфизируемых данным методом.

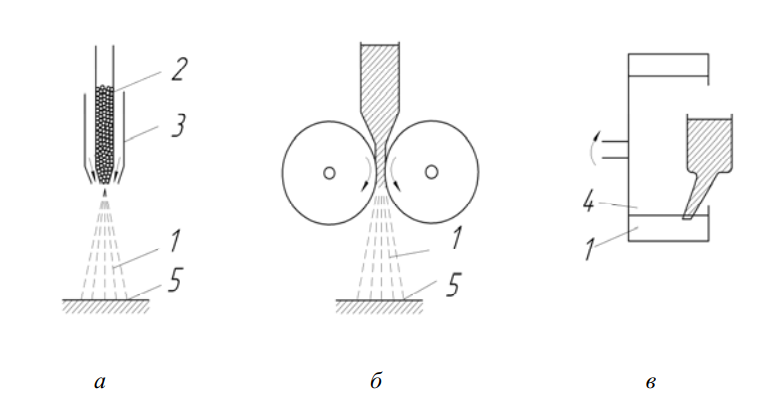

Получение порошков. Для производства порошков аморфных сплавов можно воспользоваться методами и оборудованием, применяемыми для изготовления обычных металлических порошков.

На рисунке 4 схематично показаны несколько методов, позволяющих в больших количествах получать аморфные порошки. Среди них следует отметить методы распыления (рисунок 4, а) хорошо зарекомендовавшие себя.

Рисунок 4. Методы получения аморфных порошков: а — метод распыления (спрей-метод); б — кавитационный метод; в — метод распыления расплава вращающимся диском; 1 — порошок; 2 — исходное сырье; 3 — форсунка; 4 — охлаждающая жидкость; 5 — охлаждаемая плита

Известно изготовление аморфных порошков кавитационным методом, который реализуется прокаткой расплава в валках, и методом распыления расплава вращающимся диском. В кавитационном методе (рисунок 4, б) расплавленный металл выдавливается в зазоре между двумя валками (0,2–0,5 мм), изготовленными, например, из графита или нитрида бора. Происходит кавитация — расплав выбрасывается валками в виде порошка, который попадает на охлажденную плиту или в охлаждающий водный раствор. Кавитация возникает в зазоре между валками, вследствие чего исчезают пузырьки газа, имеющиеся в металле. Метод распыления вращающимся диском (рисунок 4, в) в принципе аналогичен ранее описанному методу изготовления тонкой проволоки, но здесь расплавленный металл, попадая в жидкость, разбрызгивается за счет ее турбулентного движения. При помощи этого метода получается порошок в виде гранул диаметром около 100 мкм.

3. Маркировка, свойства и области применения аморфных сплавов

Маркировка аморфных сплавов осуществляется согласно ТУ 14- 1-4972-91 с использованием буквенно-числовой системы обозначений. Элементы обозначаются буквами русского алфавита так же, как это предусмотрено для сталей. Числа перед буквенным обозначением элемента указывают его среднее содержание в сплаве. Содержание кремния и бора в марочном обозначении не указывается, их общее содержание, как элементов-аморфизаторов, равно 20–25 % (ат.).

Химический состав аморфных сплавов обозначают также символами химических элементов с цифровыми индексами, которые указывают содержание данного элемента (% (ат.)), например, Fe31B14Si4C2. Сплавы, производимые в промышленных масштабах, в США называются Metglas, в Германии — Vitrovac, в Японии — Amomet. К этим названиям добавляется кодовое число.

Вследствие металлического характера связи многие свойства металлических стекол значительно отличаются от свойств стекол неметаллических. К ним относятся вязкий характер разрушения, высокие электро- и теплопроводность, оптические характеристики.

Плотность аморфных сплавов лишь на 1–2 % меньше плотности соответствующих кристаллических тел. Металлические стекла имеют плотноупакованную структуру, сильно отличающуюся от более рыхлой структуры неметаллических стекол с направленными связями.

Аморфные металлы являются высокопрочными материалами. Наряду с высокой прочностью они характеризуются хорошей пластичностью при сжатии (до 50 %) и изгибе. При комнатной температуре аморфные сплавы подвергаются холодной прокатке в тонкую фольгу. Лента аморфного сплава Ni49Fe29P14B6A12 толщиной 25 мкм без образования микротрещин может быть согнута вокруг острия бритвенного лезвия. Однако при растяжении их относительное удлинение составляет не более 1–2 %. Это объясняется тем, что пластическая деформация происходит в узко (10–40 нм) локализованных полосах сдвига, а за пределами этих полос деформация практически не имеет развития, что и приводит к низким значениям макроскопической пластичности при растяжении. Предел текучести аморфных сплавов Fe40Ni40P14В6, Fe80B20, Fe60Cr6Mo6B28 составляет, соответственно, 2 400, 3 600, 4 500 МПа, а предел текучести высокопрочных сталей обычно составляет не более 2 500 МПа.

Для аморфных сплавов характерна четкая линейная связь между твердостью и прочностью. Для сплавов на основе Fe, Ni, Со справедливо выражение HV = 3,2 σт, что позволяет с достаточной точностью использовать показания твердомера для определения прочностных характеристик. Энергия разрушения и ударная вязкость аморфных сплавов также значительно превышают эти характеристики обычных кристаллических материалов — сталей и сплавов, неорганических стекол тем более. Характер излома свидетельствует о вязком разрушении металлических стекол. Это может быть обусловлено их адиабатическим нагревом в результате пластической деформации.

Аморфные конструкционные сплавы. АМС обладают ценным комплексом механических свойств. Прежде всего, их особенностью является сочетание высокой твердости и прочности. Твердость НV может достигать значений более 1 000, а прочность — 4 000 МПа и выше. Например, сплав Fe46Сr16Мо20С18 имеет твердость НV 1 150 при прочности 4 000 МПа; сплав Со34Cr28Мо20С18 — соответственно 1 400 и 4 100 МПа.

Аморфные конструкционные сплавы характеризуются высокой упругой деформацией — около 2 %, низким значением пластичности — δ = 0,03–0,3 %. Однако сплавы нельзя отнести к категории хрупких материалов, так как их можно штамповать, резать и прокатывать. Сплавы хорошо поддаются холодной прокатке с обжатием 30–50 % и волочению с обжатием до 90 %.

Механические свойства некоторых аморфных сплавов приведены в таблице 1.

Таблица 1 – Механические свойства аморфных металлических сплавов

| Сплав | НV | σв | σ0,2 | Е,

ГПа |

Е/σв | δ, % |

| МПа | ||||||

| Fe80B20 | 1 100 | 3 130 | – | 169 | 54 | – |

| Fe78Mo2B20 | 1 015 | 2 600 | – | 144 | 55 | – |

| Fe40Ni40P14B6 | 640 | 1 710 | – | 144 | 84 | – |

| Fe80P13C7 | 760 | 3 040 | 2 300 | 121 | 40 | 0,03 |

| Fe78Si10B12 | 890 | 3 300 | 2 180 | 85 | 26 | 0,3 |

| Ni75Si8B17 | 860 | 2 650 | 2 160 | 103 | 39 | 0,14 |

| Ni49Fe29P14B6Al2 | – | 1 960 | – | 103 | 53 | 0,02 |

| Pd80Si20 | 325 | 1 330 | 850 | 67 | 50 | 0,11 |

| Cu60Zr40 | 540 | 1 960 | 1 350 | 76 | 38 | 0,2 |

| Ti50Be40Zr10 | 730 | 1 860 | – | 106 | 57 | – |

| Pd77,5Cu6Si16,5 | 129 | 1 810 | 1 000 | 82 | 45 | 0,3 |

| La80Al20* | – | 430 | – | 24 | 56 | 0,1–0,2 |

| Co75Si15B10 | 910 | 2 940 | – | 104 | 36 | – |

* При — 269 °C.

Наряду с высокими механическими свойствами аморфные конструкционные сплавы обладают хорошей коррозионной стойкостью. Возможность использования аморфных конструкционных сплавов ограничивается относительно низкой температурой (Ткрист) их перехода при нагреве в кристаллическое состояние, наличием отпускной хрупкости, возникающей при кратковременном нагреве до температур существенно ниже Ткрист, а также тем, что сортамент выпускаемых материалов ограничен. Изготавливаются только тонкие ленты, фольга и нити. Получить массивные заготовки и изделия можно методами порошковой металлургии. Однако обычная технология — спекание порошковых заготовок — неприемлема из-за низкой термической стабильности аморфных материалов. В экспериментальном порядке образцы из аморфных порошков изготавливают взрывным прессованием.

Срок службы аморфного сплава зависит от температуры эксплуатации. Термическая стойкость аморфных сплавов невысока. Однако имеются материалы с Ткрист более 725 °С. К ним, в частности, относится сплав Тi40Ni40Si20 с высокими механическими свойствами: HV 1070, σв = 3 450 МПа и удельной прочностью σв/(ρg) = 58 км (ρ — плотность; g — ускорение свободного падения).

Высокопрочные нити из АМС могут использоваться в композиционных материалах, а ленты — в виде намотки для упрочнения сосудов высокого давления.

Аморфные металлические сплавы — перспективный материал для изготовления упругих элементов. Заслуживает внимания сплав Ti40Be40Zr10, имеющий высокие релаксационную стойкость и запас ьупругой энергии. По эффективной силе пружины из этого сплава на порядок превосходят пружины из обычных поликристаллических металлов.

Отсутствие границ зерен, высокая твердость, износостойкость, коррозионная стойкость аморфных сплавов позволяют изготавливать из них высококачественные тонколезвийные инструменты, например бритвенные лезвия.

Аморфизация поверхностных слоев изделий лазерной обработкой (с целью повышения их твердости) может составить конкуренцию традиционным методам поверхностного упрочнения. Данным методом, в частности, на порядок (HV 1 050) повышена поверхностная твердость монокристаллического сплава Ni60Nb40 и достигнута твердость HV 1 200 на поверхности изделий из чугуна состава: 3,20 % С; 2,60 % Si; 0,64 % Мn, 0,06 % Р.

Магнитомягкие и магнитотвердые аморфные сплавы. Аморфные магнитомягкие сплавы применяют в изделиях электронной техники. По химическому составу сплавы подразделяются на три системы: на основе железа, железа и никеля, железа и кобальта. Разработано большое количество составов аморфных металлических материалов, однако опытными и опытно-промышленными партиями выпускаются сплавы ограниченной номенклатуры.

АМС на основе железа отличает высокая индукция насыщения (1,5–1,8 Тл). В этом отношении они уступают только электротехническим сталям и железокобальтовым сплавам. Использование АМС в силовых трансформаторах является перспективным. Однако для этого требуется изменение технологии изготовления трансформаторов (намотка ленты на катушки трансформаторов, отжиг в магнитном поле и в инертной среде, особые условия герметизации и пропитки сердечников). К этой группе АМС относятся сплавы: Metglas 2605 (Fе80В20), Amomet (Fe78Si10B12), Amomet (Fe82Si8B10), Amomet (Fe81B13Si4C2), Metglas 26055C (Fe81B13Si13,5C1,5), 9ЖСР-A и др.

Железоникелевые АМС имеют высокую магнитную проницаемость; по индукции насыщения сравнимы с металлическими магнитными сплавами и ферритами, обладают малой коэрцитивной силой и высокой прямоугольностью петли гистерезиса. АМС используются для изготовления трансформаторов и электромагнитных устройств, работающих на повышенных частотах, что позволяет уменьшить габариты изделий. К этой группе АМС относятся сплавы: Metglas 2826 (Fe40Ni40P14B6), Metglas 2826 MB (Fe40Ni38Mo4B19), Amomet (Fe32Ni16Si18B14), Н25-А, 10НСР и др.

Высокопроницаемые железокобальтовые аморфные металлические сплавы могут заменить в радиоэлектронной аппаратуре пермаллои с высокой индукцией, превосходя последние по некоторым свойствам и по технологичности. Ленты из аморфных кобальтовых сплавов применяются в сердечниках малогабаритных высокочастотных трансформаторов различного назначения, в частности, для источников вторичного питания и магнитных усилителей. Их используют в детекторах утечки тока, системах телекоммуникаций и в качестве датчиков (в том числе типа феррозондовых), для магнитных экранов и температурно-чувствительных датчиков, а также высокочувствительных модуляционных магнитных преобразователей.

Сплавы используются для магнитных головок, применяемых для записи и воспроизведения информации. Благодаря повышенному сопротивлению истиранию, высоким магнитным свойствам в полях низкой напряженности сплавы на основе кобальта по ряду параметров превосходят магнитомягкие материалы, которые традиционно использовались для этих целей. К этой группе АМС относятся сплавы: Amomet (Fe5Co70Si10B15), Amomet (Fe5Co60Cr9Si5B15), К83-А, К25-А, 24КСР, 71КНСР, 45НПР-А и др.

Методом катодного распыления получены аморфные пленки из магнитотвердого сплава SmСо5 с магнитной энергией 120 кТл·А/м, которые могут применяться для изготовления малогабаритных постоянных магнитов различного назначения.

Инварные аморфные сплавы. Некоторые АМС на основе железа (93ЖХР-А, 96ЖР-А) в определенных температурных интервалах имеют низкий коэффициент линейного расширения α < 10-6(°С)-1. При комнатной температуре их свойства близки к свойствам поликристаллического сплава 36Н. Они сохраняют низкое значение α вплоть до температуры 250–300 °С, в то время как сплав 36Н — до 100 °С.

Резистивные аморфные сплавы имеют высокое электрическое сопротивление. Из них изготавливают микропровод в изоляции из стекла. АМС (системы Ni–Si–В) выгодно отличаются по свойствам от кристаллических сплавов. Они имеют на порядок ниже термический коэффициент электросопротивления и в 1,5 раза большее удельное электрическое сопротивление. Сплавы парамагнитные, коррозионно-стойкие, обладают линейной температурной зависимостью ЭДС и относительно высокой температурой кристаллизации. Отсутствие магнитокристаллической анизотропии в сочетании с довольно высоким электросопротивлением снижает потери на вихревые токи, особенно на высоких частотах. Потери в сердечниках из разработанного в Японии аморфного сплава Fe81B13Si4C2 составляют 0,06 Вт/кг, т. е. примерно в двадцать раз ниже, чем потери в текстурованных листах трансформаторной стали. Экономия за счет снижения гистерезисных потерь энергии при использовании сплава Fe83B15Si2 вместо трансформаторных сталей составляет только в США 300 млн долларов в год. Их можно использовать не только для изготовления прецизионных резисторов, но и для тензодатчиков при измерении деформаций и микросмещений и т. д. К сплавам этой группы относятся: Ni68Sil5Bl7, Ni68Si10B22, Ni67Si4B29, Ni67Si7B26, Ni68Sil2B20, Cu77Ag8P15, Cu79Ag6P15, Cu50Ag6P14 и др.

Перспективные области применения АМС. Сочетание высокой прочности, коррозионной стойкости и износостойкости, а также магнитомягких свойств указывает на возможность различных областей применения. Например, возможно использование таких стекол в качестве индукторов в устройствах магнитной сепарации. Изделия, сплетенные из ленты, использовали в качестве магнитных экранов. Преимущество этих материалов в том, что их можно разрезать и изгибать для получения необходимой формы, не снижая при этом их магнитных характеристик.

Известно применение аморфных сплавов в качестве катализаторов химических реакций. Например, аморфный сплав Pd–Rb оказался катализатором для реакции разложения NaCl (водн.) на NaOH и Сl2, а сплавы на основе железа обеспечивают больший выход (около 80 %) по сравнению с порошком железа (около 15 %) в реакции синтеза 4Н2 + 2СО = С2Н4 + 2Н2O.

Поскольку стекла представляют собой сильно переохлажденную жидкость, их кристаллизация при нагреве обычно происходит с сильным зародышеобразованием, что позволяет получать однородный, чрезвычайно мелкозернистый металл. Такая кристаллическая фаза не может быть получена обычными методами обработки. Это открывает возможность получения специальных припоев в виде тонкой ленты. Такая лента легко изгибается, ее можно резать и подвергать штамповке для получения оптимальной конфигурации. Весьма важным для пайки является то, что лента гомогенна по составу и обеспечивает надежный контакт во всех точках изделий, подвергаемых пайке. Припои имеют высокую коррозионную стойкость. Они используются в авиационной и космической технике.

В перспективе возможно получение сверхпроводящих кабелей путем кристаллизации исходной аморфной фазы.

Аморфные сплавы на основе железа и никеля, содержащие хром, обладают необычайно высоким сопротивлением коррозии в самых различных коррозионно-агрессивных средах.

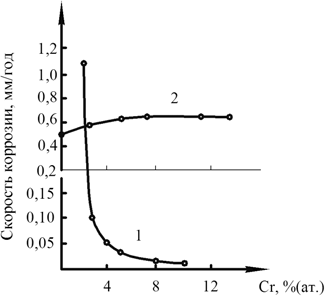

На рисунке 5 представлены скорости коррозии кристаллических образцов хромистых сталей и аморфных сплавов Fe80-xCrxP13C7, определенные по потере массы образцов, выдержанных в концентрированном растворе NaCl. Коррозионная стойкость сплавов с содержанием хрома выше 8 % (ат.) на несколько порядков превышает стойкость классических нержавеющих сталей.

Рисунок 5. Влияние содержания хрома на скорость коррозии аморфного сплава Fe80-xCrxP13C7 (1) и кристаллического Fe–Сr (2) и NaCl при 30 °С

Аморфный сплав, не содержащий хрома, подвергается коррозии быстрее, чем кристаллическое железо, однако (по мере увеличения содержания хрома) скорость коррозии аморфного сплава резко снижается и при содержании 8 % (ат.) Сr и более не фиксируется микровесами после выдержки в течение 168 ч.

Аморфные сплавы практически не подвержены питтинговой коррозии даже в случае анодной поляризации в соляной кислоте.

Высокая стойкость против коррозии обусловлена образованием на поверхности пассивирующих пленок, обладающих высокими защитными свойствами, высокой степенью однородности и быстротой образования. Помимо хрома повышению коррозионной стойкости способствует введение фосфора. В пленке высокохромистых кристаллических сталей всегда присутствуют микропоры, которые со временем преобразуются в очаги коррозии. На аморфных сплавах, содержащих определенное количество хрома и фосфора, пассивирующая пленка высокой степени однородности может образоваться даже в 1 н. раствора НСl. Образование однородной пассивирующей пленки обеспечивается химической и структурной однородностью аморфной фазы, лишенной кристаллических дефектов (выделения избыточной фазы, сегрегационные образования и границы зерен).

Сплав Fe45Cr25Mo10P13C7, пассивируясь даже в таком концентрированном растворе, как 12 н. раствора НСl при 60 °С, почти не корродирует. По своей коррозионной стойкости этот сплав превосходит металлический тантал.

Аморфные металлы часто называют материалами будущего, что обусловлено уникальностью их свойств, не встречающихся у обычных кристаллических металлов (таблица 2).

Таблица 2 – Свойства и основные области применения аморфных металлических материалов

| Свойство | Применение | Состав сплава |

| Высокая прочность, высокая вязкость | Проволока, армирующие материалы, пружины, режущий инструмент | Fe75Si10B15 |

| Высокая коррозионная стойкость | Электродные материалы, фильтры для работы в растворах кислот, морской воде, сточных водах | Fe45Cr25Mo10P13C7 |

| Высокая магнитная индукция насыщения, низкие потери | Сердечники трансформаторов, преобразователи, дроссели | Fe81B13Si4C2 |

| Высокая магнитная проницаемость, низкая коэрцитивная сила | Магнитные головки и экраны, магнитометры, сигнальные устройства | Fe5Co70Si10B15 |

| Постоянство модулей упругости и температурного коэффициента линейного расширения | Инварные и элитарные материалы | Fe83B17 |

Широкому распространению аморфных металлов препятствует высокая себестоимость, сравнительно низкая термическая устойчивость, а также малые размеры получаемых лент, проволоки, гранул. Кроме того, применение аморфных сплавов в конструкциях ограничено из-за их низкой свариваемости.