Резина — продукт переработки каучуков, которые являются полимерами на основе изопреновых групп. Резинотехнические изделия широко используются в машиностроении. Так, резиновые кольца круглого сечения и манжеты применяют для уплотнения подвижных и неподвижных соединений в гидравлических, пневматических, топливных и смазочных устройствах; резинометаллические манжеты — для уплотнения валов; амортизаторы — для уменьшения динамических нагрузок в автомобилях, троллейбусах, тракторах, локомотивах; резиновые прокладки — для обеспечения герметичности соединений; конвейерные ленты, рукава и трубки — для перемещения материалов; клиноременные и плоские ремни — для передачи вращения; резиновые втулки — для эластичного соединения узлов машин; различные профили, шнуры, трубки — для уплотнения окон и дверей транспортных средств и т. д.

Натуральный каучук (НК) является продуктом коагуляции млечного сока (латекса) растений (в основном, рода гевей). По химическому строению НК является продуктом полимеризации изопреновых групп с молекулярной массой от 70 000 до 2 500 000 а.е.м. и плотностью 910…920 кг/м3.

Структура макромолекул НК, в основном, линейная, а сегменты этих молекул ориентированы под различными углами к оси макромолекул. Поэтому возникновение механических напряжений в объеме НК сопровождается конформационными изменениями в молекулярной структуре. Зигзагообразность макромолекул и действие сил межмолекулярного взаимодействия обуславливают высокую эластичность натурального каучука. Он растворяется в жирных и ароматических растворителях (бензине, бензоле, хлороформе, сероуглероде и др.), образуя вязкие растворы, применяемые в качестве клеев. При нагреве выше температуры 80…100 °С каучук становится пластичным и при температуре 200 °С начинает разлагаться. Температура стеклования лежит в интервале от – 40 до – 70 °С. Обычно НК аморфен. Однако при длительном хранении каучука возможна его кристаллизация. Кристаллическая фаза возникает также при растяжении каучука, что значительно увеличивает его прочность. Наличие непредельных связей в молекулах делает возможным при определенных условиях их сшивку посредством специальных агентов и перевод каучука в термостабильное состояние.

Синтетический каучук (СК) представляет собой продукт полимеризации однородных или разнородных мономеров углеводородного, нитрильного, сульфидного, силоксанового и других типов. Молекулы синтетических каучуков отличаются от молекул натуральных каучуков большей степенью разветвленности, а сочетания различных звеньев при полимеризации позволяют получать большое разнообразие сополимеров с большим набором физикомеханических и специальных свойств.

Основными видами СК, имеющими наиболее важное практическое значение, являются бутадиеновые и бутадиен-стирольные, относимые к группе СК общего назначения, а также хлоропреновые, кремнийорганические, полиуретановые и каучуки других видов, относящиеся к СК специального назначения. Главное назначение практически всех каучуков — переработка в резинотехнические материалы.

Основным процессом переработки каучука в резину является его вулканизация.

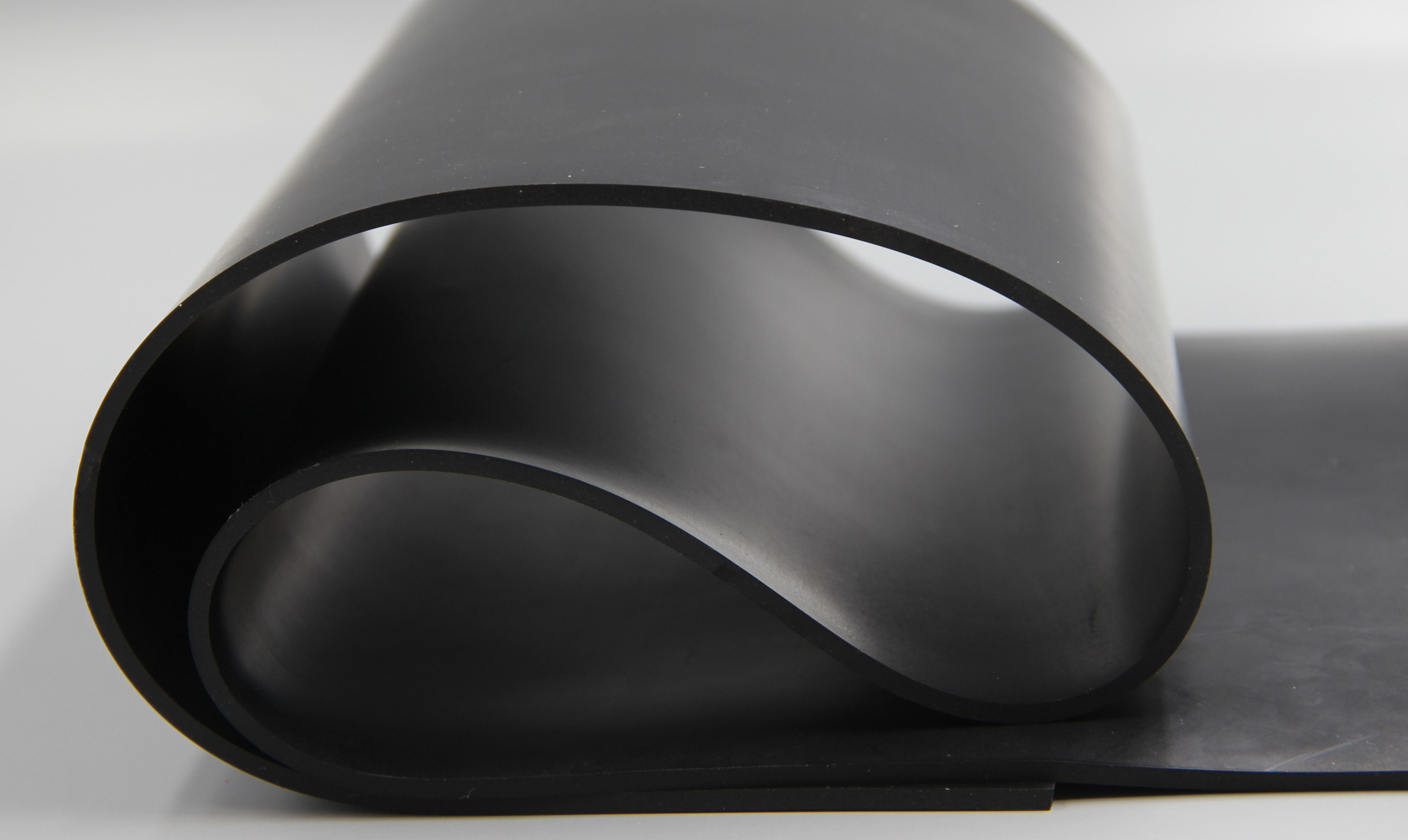

Резина как технический материал отличается от других материалов высокими эластичными свойствами, которые присущи ее главному исходному компоненту — каучуку. Она способна к очень большим деформациям (относительное удлинение достигает 1000 %), которые почти полностью обратимы. При нормальной температуре резина находится в высокоэластическом состоянии и ее эластичные свойства сохраняются в широком диапазоне температур.

Модуль упругости резины лежит в пределах 1…10 МПа, т. е. в тысячи и десятки тысяч раз меньше, чем для других материалов. Особенностью резины является ее малая сжимаемость (при инженерных расчетах резину считают несжимаемой), а коэффициент Пуассона составляет 0,4…0,5, тогда как для металла его значение составляет 0,25…0,30. Другой особенностью резины как технического материала является релаксационный характер деформации. При нормальной температуре время релаксации может составлять 10-4 с и более. При работе резины в условиях многократных механических напряжений часть энергии, воспринимаемой изделием, теряется на внутреннее трение (в самом каучуке и между молекулами каучука и частицами добавок); это трение преобразуется в теплоту и является причиной гистерезисных потерь. При эксплуатации толстостенных деталей (например, шин) вследствие низкой теплопроводности материала увеличение температуры в массе резины снижает ее работоспособность.

Кроме отмеченных особенностей, для резиновых материалов характерны высокая стойкость к истиранию, газо- и водонепроницаемость, химическая стойкость, хорошие электроизолирующие свойства и небольшая плотность.

Вулканизация является процессом сшивки макромолекул каучука при нагреве под действием специальных вулканизирующих агентов в пространственно-сетчатую структуру. При увеличении степени вулканизации изменяются физико-механические и электрические свойства резины, а также ее набухаемость и газопроницаемость. Например, с увеличением степени вулканизации твердость резины монотонно повышается, разрушающее напряжение при растяжении сначала увеличивается, а затем снижается и т. д.

Основным вулканизирующим агентом для большинства каучуков является сера, образующая поперечные связи между макромолекулами. От содержания серы существенно зависят механические свойства получаемого при вулканизации продукта (вулканизата). Если массовая доля серы составляет 0,5…5 %, то частота молекулярной сетки невысока и вулканизат имеет высокую эластичность (мягкая резина). При большем содержании серы повышается твердость резины (полуэбонит), а при массовой доле серы 30…50 % получается твердый материал, называемый эбонитом. В качестве других вулканизирующих агентов используют селен, оксиды металлов и другие вещества. В частности, каучуки, синтезированные на основе диенов, вулканизируются органическими перекисями, действием ионизирующей радиации (радиационная вулканизация) и ультрафиолетовых лучей (фотовулканизация). Бутадиеновые и бутадиен-стирольные каучуки могут вулканизироваться при нагревании до температуры 190…200 °С в отсутствии вулканизирующих агентов (термовулканизация).

Для сокращения продолжительности вулканизации и повышения физико-механических свойств резины используют ускорители вулканизации. Ускорители повышают реакционную способность вулканизирующих веществ и влияют на характер поперечных связей между макромолекулами. Эффективность действия ускорителей усиливается в присутствии активаторов вулканизации. В качестве ускорителей вулканизации используют специальные химические соединения (тиазолы и др.), в качестве активаторов — оксиды двухвалентных металлов (цинк, магний, кальций, кадмий) и другие химические соединения.

Наполнителями резин являются высокодисперсные неорганические или органические вещества, содержание которых в смеси составляет 10…25 %. Наполнители изменяют механические характеристики резины, придают им некоторые специфические свойства, облегчают переработку и снижают стоимость изделий. Haполнители, улучшающие механические характеристики резин, называются активными, а наполнители, не изменяющие свойства резин или ухудшающие их в ряде случаев, — инертными. Активными наполнителями является сажа, синтетический диоксид кремния, силикаты металлов и др. Например, введение сажи в смесь на основе бутадиен-стирольного каучука повышает прочность вулканизата при растяжении в 10 раз. К инертным наполнителям относятся мел, каолин и др.

Введение пластификаторов (2…10 %) в каучуки облегчает их переработку, повышает пластичность резиновых смесей, способствует уменьшению разогрева при смешении смеси. В качестве пластификаторов используют нефтяные масла, парафины, нефтеполимерные смолы, канифоль, сосновую смолу и др.

В качестве стабилизаторов используют, главным образом, антиоксиданты (специальные химические соединения, повышающие устойчивость смесей к окисляющему действию кислорода).

Красители (минеральные или органические) вводят для окраски резины. Красители могут составлять до 10 % массы каучука. Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.

Часто в состав резиновой смеси вводят регенерат (продукт переработки старых резиновых изделий и отходов резинового производства). Кроме снижения стоимости резины, регенерат повышает ее качество, снижая склонность к старению.

По назначению резины ее разделяют на следующие основные группы:

- резины общего назначения, применяемые при температурах от –50 до +150 °С;

- теплостойкие резины, способные длительно эксплуатироваться при температуре 150…200 °С (до 316 °С);

- морозостойкие резины, пригодные для длительной эксплуатации при температурах ниже –50 °С;

- масло- и бензиностойкие резины;

- резины, стойкие к действию различных химических сред (кислоты, щелочи и др.) в том числе теплохимически стойкие (выдерживающие температуры до 310 °С);

- электропроводящие резины;

- диэлектрические резины, используемые, главным образом, для изоляции кабелей;

- радиационно-стойкие резины.

Помимо названных, различают также вакуумные, вибро-, водо-, огне-, светостойкие, оптически активные, фрикционные, медицинские, пищевые и другие виды резин.

Технология изготовления резиновых изделий

Технологический процесс изготовления резинотехнических изделий включает в себя три стадии: получение резиновой смеси, формование полуфабрикатов, вулканизация.

Резиновые смеси приготовляют в смесителях или на вальцах. Операция приготовления резиновой смеси заключается в перемешивании составляющих (каучука, вулканизатора, ускорителя, активатора, наполнителя, пластификатора, стабилизатора) для равномерного распределения их в смеси. При перемешивании в смесителе исходные компоненты загружают в камеру смесителя, снабженную специальными мешалками, которые обеспечивают равномерное смешивание компонентов. Полученную смесь подают на листовальные валки. Через 2…3 минуты образовавшуюся на переднем валке уплотненную смесь срезают в виде небольших пластин толщиной 8…10 мм.

При приготовлении резиновой смеси на вальцах, представляющих собой два валка, вращающиеся навстречу друг другу с различной частотой, каучук равномерно распределяют по поверхности валка, и на вальцы подают различные компоненты. Компоненты перетираются на поверхности валка и перемешиваются. При этом зазор между валками постепенно увеличивают. Последовательность введения компонентов зависит от типа каучука, состава резиновой смеси и свойств отдельных ингредиентов. Образовавшуюся на переднем валке резиновую смесь надрезают и снимают в виде небольших пластин.

Для формования полуфабрикатов в виде бесконечных листов, прорезиненных тканей используют каландрование. Каландр представляет собой систему валков, образующих два или три зазора, через которые пропускается резиновая смесь и соответствующая ткань (хлопчатобумажная, льняная, шелковая).

Для формования полуфабрикатов в виде шнуров, трубок, специальных профилей используют экструзию (шприцевание). Процесс аналогичен ранее описанному методу переработки термопластов.

Сырая листовая резина, прорезиненная ткань, профильные полуфабрикаты становятся изделиями после процесса вулканизации. Вулканизацию проводят нагреванием исходного материала при повышенном или атмосферном давлении. Как правило, температура составляет 140…170 °С, в отдельных случаях она повышается до 190…200 °С. Время вулканизации определяют экспериментальным путем. Оно зависит от толщины и формы изделия, теплофизических и других свойств смеси. Чаще всего вулканизацию проводят под давлением 1,5…2 МПа для предотвращения пористости. Для горячей вулканизации используют вулканизационные котлы с различными теплоносителями, вулканизационные прессы, форматорывулканизаторы (для автопокрышек), ротационные вулканизаторы (для клиновых ремней). Иногда применяют холодную вулканизацию погружением изделия при комнатной температуре в раствор S2Cl2 в сероуглероде. Для обкладок кабелей используют радиационную вулканизацию путем облучения изделий пучком быстрых электронов.

Для получения изделий типа кольцевых, манжетных уплотнений, втулок используют прессование и литье под давлением. При этом процессы формования и вулканизации происходят одновременно.

Прессование резиновых смесей осуществляют в пресс-формах открытого типа. Температура прессования обычно составляет 140…150 °С, продолжительность — 20…40 мин, давление — 1,5…2 МПа. Данный способ применим для толстостенных изделий при их серийном производстве.

Следует отметить, что для литья под давлением могут использоваться резиновые смеси с определенной вязкостью. Наилучшей литьевой способностью при этом обладают резиновые смеси на основе изопреновых каучуков.