Содержание страницы

1. Историческая справка. Общие сведения о композиционных материалах

Знакомство со свойствами многих материалов в окружающем нас мире позволяет говорить об их необычности. Если металлы со свойственной им высокой прочностью и пластичностью, или бетон с его высокой жесткостью и хрупкостью, или пластики с их низкой прочностью и податливостью являются для нас привычными материалами, то имеется значительная группа материалов, поражающая необычным сочетанием свойств разнородных материалов. Всем хорошо известный железобетон позволяет сооружать конструкции, выдерживающие большие изгибающие нагрузки (пролеты мостов, балки, оболочки), которые категорически противопоказаны исходному бетону, — он растрескивается при достаточно небольших изгибающих нагрузках.

Если сравнить прочность двух стержней одинакового сечения из древесины и бамбука, то можно убедиться, что бамбук приблизительно в два раза более прочен и гибок. В течение длительного времени эти его особенности использовали при изготовлении шестов для прыжков, для изготовления корабельных мачт и т. д. Необыкновенным сочетанием прочности, жесткости и легкости характеризуются кости животных и человека. Особенно высоки характеристики трубчатых костей птиц, имеющих минимальный вес. Изготовленные из любого из известных материалов подобные изделия имели бы несравненно большую массу. Наконец, изверженная вулканическая лава, обладая химическим составом достаточно хорошо известных горных пород, характеризуется очень низкой плотностью (даже менее единицы) в сочетании с достаточной прочностью и хорошими теплоизоляционными свойствами, предопределяющими возможность ее применения, например, в строительстве. Материалы, сочетающие в себе свойства, присущие порознь нескольким материалам относятся к разряду композиционных материалов.

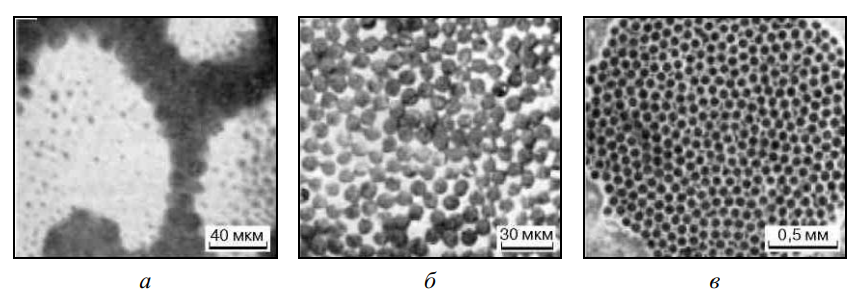

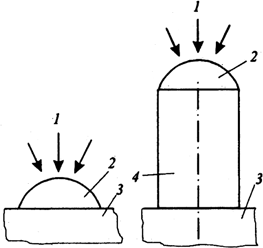

История использования человеком композиционных материалов насчитывает много веков, а представление о композиционных материалах заимствовано человеком у природы. Уже на ранних стадиях развития цивилизации человек использовал для строительства кирпич из глины, в которую замешивалась солома, придававшая ему повышенную прочность. Использование природных битумов позволило повысить водостойкость природных материалов и изготавливать суда из камыша, пропитанного битумом. Прослеживается определенная аналогия между мумификацией умерших с последующей обмоткой тела в виде кокона из полос ткани и современными технологиями обмотки корпусов ракет, между изготовлением боевых луков у кочевников с использованием нескольких слоев из дерева, рога, шелка, скрепляемых с помощью клея, и современными металлодеревотканевыми слоистыми конструкциями, соединяемыми отвердевающимися смолами. Одним из наиболее ярких примеров такого рода является материал фиберглас из стеклянных волокон (стеклопластик), скрепленных полимерным связующим, структура которого повторяет структуру бамбука, где непрерывные волокна из целлюлозы находятся в более пластичной матрице с низким модулем упругости (рисунок 1).

Рисунок 1. Микроструктура различных композиционных материалов (сечение поперек армирующих элементов): а — бамбук; б — стеклопластик; в — композит из меди, армированной вольфрамовой проволокой

Приведенные примеры позволяют выделить то общее, что объединяет композиционные материалы независимо от их происхождения: все эти материалы являются результатом объемного сочетания разнородных компонентов, один из которых пластичен (связующее, матрица), а другой обладает высокой прочностью и жесткостью (наполнитель, арматура). При этом композиции имеют свойства, которых не имеют их отдельные составляющие.

Композиционные материалы (КМ) — это материалы, состоящие из двух или более компонентов (отдельных волокон или других армирующих составляющих и связующей их матрицы) и обладающие специфическими свойствами, отличными от суммарных свойств составляющих их компонентов. Компоненты композитов не должны растворяться или иным способом поглощать друг друга. Они должны быть хорошо совместимыми. Свойства КМ нельзя определить только по свойствам компонентов (без учета их взаимодействия).

При разработке и изготовлении новых КМ, а также при создании конструкций из них нужно учитывать влияние на эти материалы внешних условий (температура, высокая влажность). Необходимо принимать во внимание и ряд специфических свойств КМ. Учет ползучести, которая является характерным свойством многих КМ, заставляет проектировщиков новой техники отказываться от ряда традиционных решений.

Цель создания КМ сводится к объединению схожих или различных компонентов для получения материала с новыми заданными свойствами и характеристиками, отличными от свойств и характеристик исходных компонентов. С появлением такого рода материалов возникла возможность селективного выбора свойств композитов, необходимых для нужд конкретной области применения. КМ, оказавшиеся и экономичными, и удобными в проектировании, сегодня используются везде.

КМ находят широкое применение при изготовлении объектов общественного транспорта, автомобилей, судов, самолетов и ракет, емкостей для хранения жидкостей и в различных областях электроники. Они используются для создания трубопроводов и стволов артиллерийских орудий, в приборостроении, как отделочные материалы. КМ активно используются в медицинской промышленности и производстве снаряжения для активного отдыха.

Первые высокопрочные композиты были созданы в начале 40-х гг. ХХ в. Они представляли собой армированные пластики (АП). Символом высоких достижений отечественных производителей конструкций из полимерных КМ стали крупногабаритные трехслойные створки отсека полезного груза многоразового космического корабля «Буран» и толстостенные углепластиковые панели крыла обратной стреловидности высокоманевренного самолета Су-47 «Беркут». Используются КМ в деталях и агрегатах крыла, фюзеляжа и хвостового оперения, панелях пола и внутреннего интерьера пассажирских самолетов Як-42, Ил-114, Ту-204, Ту-224, Ту-334, спортивных самолетов Су-26, Су-29, Су-31, вертолетов Ми-8.

Уже в XXI в. прошли экспериментальную апробацию изготовленные из КМ стрингерные панели крыла высокоманевренного самолета Су-33; стрингерные панели крыла, киля, кессоны руля направлений и гидрощитка гидросамолетов Бе-40, Бе-200; кессон стабилизатора Ту-334; лонжерон киля, интегрированный со шпангоутом фюзеляжа Ту-334. КМ убедительно продемонстрировали свое превосходство над металлами при длительной эксплуатации авиационной техники.

В короткие сроки реализовано производство большой номенклатуры изделий для ракет-носителей «Протон-М», «Рокот» и «Ангара»: оболочки головных обтекателей, обтекатели ступеней, приборные рамы и воздуховоды. В конструкциях этих ракет-носителей доля углепластиков составляет 20–90 %, что обеспечивает снижение их массы на 16–33 %. Кроме того, это позволяет совершенствовать корпусные конструкции ракет-носителей и достигать (по сравнению с металлическими аналогами) повышения жесткости на 15 %; улучшения акустических характеристик головных обтекателей в 2 раза; увеличения габаритных размеров отсеков, изготовляемых без технологических стыков; сокращения технологического цикла изготовления в 1,5 раза и более.

Созданы размеростабильные трубы каркаса и оболочки зеркала крупногабаритного космического радиотелескопа. Углепластиковые трубы для российского космического аппарата «Кондор» имеют длину более 2500 мм.

Осуществляется разработка размеростабильной интегральной платформы из углепластика для российско-американского космического аппарата «Ramos». Основная часть тепловой энергии от работающих приборов на борту космических аппаратов отводится системой тепловых труб, расположенных в специальных трехслойных панелях.

2. Принципы создания и основные типы композиционных материалов

Для композиционных материалов характерна следующая совокупность признаков:

- состав, форма и распределение компонентов материала определены заранее;

- материалы состоят из двух компонентов и более различного химического состава, разделенных в материале границей;

- свойства материала определяются каждым из его компонентов, содержание которых в материале достаточно большое;

- материал обладает свойствами, отличными от свойств компонентов, взятых в отдельности;

- материал однороден в макромасштабе и неоднороден в микромасштабе;

- материал не встречается в природе, а является созданием человека.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, который обладает непрерывностью по всему объему, является матрицей. Компонент же прерывный, разделенный в объеме композиционного материала, считается армирующим или упрочняющим.

В качестве матриц в композиционных материалах могут быть использованы металлы и их сплавы, а также полимеры органические и неорганические, керамические, углеродные и другие материалы. Свойства матрицы определяют технологические параметры процесса получения композиции и ее эксплуатационные характеристики: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред.

Армирующие или упрочняющие компоненты равномерно распределены в матрице. Они, как правило, обладают высокими прочностью, твердостью и модулем упругости и по этим показателям значительно превосходят матрицу. Армирующий или упрочняющий компонент часто называют «наполнитель».

Композиционные материалы классифицируют по геометрии наполнителя, расположению его в матрице и природе компонентов.

По геометрии наполнителя композиционные материалы подразделяют на три группы:

- с нуль-мерными наполнителями, размеры которых в трех измерениях имеют один и тот же порядок;

- с одномерными наполнителями, один из размеров которых значительно превосходит два других;

- с двухмерными наполнителями, размеры которых значительно превосходят третий.

По схеме расположения наполнителей выделяют три группы композиционных материалов:

- с одноосным (линейным) расположением наполнителя в виде волокон, нитей, нитевидных кристаллов в матрице параллельно друг другу;

- с двухосным (плоскостным) расположением армирующего наполнителя в виде волокон, матов из нитевидных кристаллов, фольги в матрице в параллельных плоскостях;

- с трехосным (объемным) расположением армирующего наполнителя и отсутствием преимущественного направления в его распределении.

По природе компонентов композиционные материалы разделяются на четыре группы:

- композиционные материалы, содержащие компонент из металлов или сплавов:

- композиционные материалы, содержащие компонент из неорганических соединений оксидов, карбидов, нитридов и др.;

- композиционные материалы, содержащие компонент из неметаллических элементов, углерода, бора и др.;

- композиционные материалы, содержащие компонент из органических соединений (эпоксидные, полиэфирные, фенольные и другие смолы).

Свойства композиционных материалов зависят не только от физико-химических свойств компонентов, но и прочности связей между ними. Обычно компоненты для композиционного материала выбирают со свойствами, существенно отличающимися друг от друга.

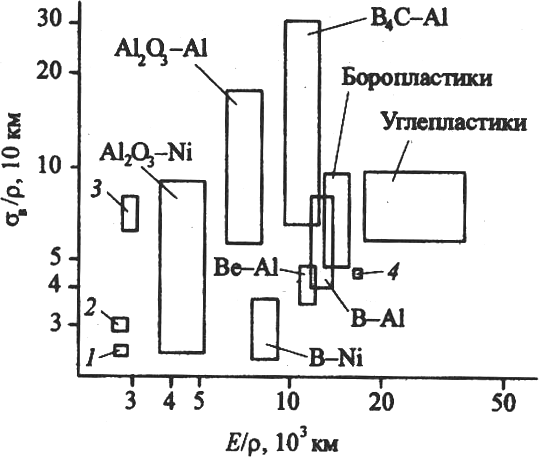

Композиционные материалы по сравнению с современными конструкционными материалами обнаруживают более высокую удельную жесткость Е/ρ и удельную прочность σв/ρ (рисунок 2).

Рисунок 2. Удельная прочность и удельный модуль упругости алюминия (1); стали и титана (2); стеклопластиков (3); бериллия (4) и некоторых композиционных материалов

Модуль упругости композиционных материалов может изменяться в требуемом направлении в зависимости от схемы армирования. Высокая надежность в работе конструкций из композиционных материалов связана с особенностями распространения в них трещин. В обычных сплавах трещина развивается быстро и скорость роста ее в период работы конструкции детали возрастает. В композиционных материалах трещина обычно возникает и развивается в матрице и встречает препятствия на границе матрица– упрочнитель. Армирующий элемент тормозит ее распространение, задерживая на некоторое время ее рост.

Большое количество поверхностей раздела (матрица–волокно) в волокнистых композиционных материалах определяет их поведение при разрушении. Трещина, образовавшаяся в матрице, при своем распространении через сечение многократно задерживается на границе матрица–волокно. Распространение трещины сопровождается разрушением границы раздела и вытягиванием волокон из матрицы. Сопротивление распространению трещин при вытягивании волокон из матрицы возникает в виде сил трения между волокном и матрицей, а при разрушении границ — в разрыве связей между ними. Энергетические затраты на вытягивание волокон, разрыв связей между волокнами и матрицей существенно повышают сопротивление разрушению волокнистых композиционных материалов по сравнению с однородными.

Дж. Гордон и Дж. Кук изучали влияние прочности связи волокна с матрицей на характер распространения трещин в композиционном материале. Они показали, что впереди острия трещины наряду с растягивающими напряжениями (σz) действуют поперечные напряжения (σx). При определенном соотношении между ними под действием напряжения (σx) возможно расслоение или разрушение границы волокна с матрицей. Трещина в этом случае распространяется не через волокно, а отводится в направлении, перпендикулярном оси волокна (рисунок 3). Таким образом, рост трещины тормозится в главном направлении, одна большая трещина, способная разрушить материал, в композиции преобразуется во множество мелких ответвленных трещин. Структурные особенности композиционных материалов и связанный с этим прерывистый характер распространения трещины определяют их существенное отличие в характере усталостного разрушения от наблюдаемого в металлах и сплавах. В композиционных материалах критическая длина дефекта (трещины) в связи с периодическими остановками ее на расслоениях по границе волокна с матрицей, особенностями разрушения матрицы, дроблением волокон больше, чем в металлах и сплавах.

Рисунок 3. Схема расслоения границы матрица–волокно в композиционном материале: 1 — граница раздела; 2 — трещина

3. Композиционные материалы с нуль-мерными наполнителями

В композиционных материалах этого типа наибольшее распространение получила металлическая матрица из металла или сплава. Композиции на металлической основе упрочняются равномерно распределенными дисперсными частицами различной зернистости: микроскопическими с диаметром частицы d = 0,01–0,1 мкм; мелкими с диаметром частицы d = 1–50 мкм.

Композиционные материалы с равномерным распределением частиц упрочнителя отличаются изотропностью свойств.

Получают композиции, армированные дисперсными частицами, в основном методами порошковой металлургии, включающей следующие этапы:

- получение порошковой смеси матричного металла и упрочнителя (рассев порошков на фракции, смешивание порошков в смесителях различных систем);

- прессование порошка в компактную заготовку в стальных матрицах (изостатическое прессование) с последующим спеканием.

На стадиях прессования и последующей деформационной и термической обработками в полуфабрикате формируется оптимальная, устойчивая дислокационная структура. Дисперсные частицы наполнителя способствуют образованию зерен с большой степенью неравноосности (волокнистой структуры) и задерживают протекание рекристаллизационных процессов.

В таких материалах матрица воспринимает всю нагрузку, а дисперсные частицы армирующего наполнителя препятствуют развитию пластической деформации, оказывая сопротивление движению как единичных дислокаций, так и дислокационных образований (субграниц, границ зерен). Эффективное упрочнение достигается при содержании 5–10 % (объемн.) частиц упрочняющего вещества.

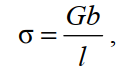

На уровень прочности композиции оказывают влияние объемное содержание частиц упрочнителя, степень дисперсности и расстояние между частицами. Сопротивление увеличивается с уменьшением расстояния между частицами согласно формуле Орована:

где G — модуль сдвига материала матрицы; b — межатомное расстояние; l — расстояние между частицами упрочнителя.

Армирующими наполнителями служат дисперсные частицы тугоплавких оксидов, нитридов, боридов, карбидов (Аl2О3, ThO2, HfO2, BN, SiC, Ве2С и др.). Эти тугоплавкие соединения имеют высокие значения модуля упругости, низкую плотность, значительную инертность в отношении материала матриц. Например, модуль упругости оксидов ThO2 и Аl2O3 равен 380,5·103 и 146,12·103 MПa, а плотность — 1,0 и 3,97 г/см3 соответственно.

Кроме метода порошковой металлургии существуют и другие технологии получения дисперсионно-упрочненных композиционных материалов. Например, вводят частицы армирующего порошка в жидкий расплав металла или сплава. Улучшения смачивания частиц жидким металлом и равномерного распределения их в матрице достигают в этом случае ультразвуковой обработкой расплава или другими способами. Равномерное распределение упрочняющей фазы по объему композиции достигается применением твердофазных методов.

Композиционные материалы с алюминиевой матрицей. Промышленное применение нашли композиционные материалы на основе алюминия, упрочненные частицами Аl2О3 (САП). Их получают методами порошковой металлургии — прессованием алюминиевой пудры с последующим спеканием. Частицы пудры имеют форму чешуек толщиной S = 1 мкм. Размеры частиц по длине и ширине мало отличаются друг от друга. Оксидная пленка на поверхности частиц имеет толщину 0,01–0,1 мкм. Уменьшение размеров частиц пудры увеличивает их общую поверхность и содержание оксидов алюминия (таблица 1).

Таблица 1 – Характеристика частиц алюминиевой пудры

| Марка пудры | Размер частицы, мкм | Содержание Аl2О3, % |

| АПС-1

АПС-2 |

30–50

10–15 |

6–8

9–12 |

Механические свойства САП, полученных из алюминиевой пудры различных марок, представлены в таблице 2.

Таблица 2 – Механические свойства САП при 20 °С

| Марка | Содержание Аl2О3, % | σв, МПа | σ0,2, MПa | δ, % | Е, ГПа |

| САП-1 | 6–8 | 300 | 200 | 7–0 | 67 |

| САП-2 | 9–12 | 320 | 230 | 4 | 71 |

| САП-3 | 13–17 | 400 | 340 | 3 | 76 |

| Д20* | – | 420 | 300 | 11 | 69 |

* Д20 — в состоянии после закалки с температурой (535±5) °С и последующею старения при 180 °С, 124 ч. При комнатной температуре механические свойства САП ниже свойств высокопрочных алюминиевых сплавов (Д20).

Преимущества САП отчетливо проявляются при температурах выше 300 °С, при которых алюминиевые сплавы разупрочняются. Дисперсно-упрочненные сплавы сохраняют эффект упрочнения вплоть до температуры 0,8 Tпл в результате термодинамической стабильности упрочняющих частиц. Кислород не растворяется в алюминии, и диффузионное взаимодействие между частицами Аl2О3 через алюминиевую матрицу не происходит. Упрочняющие частицы имеют стабильные размеры и устойчивое взаимное расположение. При 500 °С деформируемые сплавы Д19, Д20 имеют прочность в пределах 1–5 МПа, прочность же САП-1 — σв = 80 МПа; САП-2 — σв = 90 МПа; САП-3 — σв = 120 МПа. Физические свойства САП — электропроводимость, теплопроводимость и коэффициент термического расширения — связаны линейной зависимостью с содержанием Аl2О3. Их значения уменьшаются по мере его повышения. Тем не менее электропроводность и теплопроводимость сплава САП-3 выше, чем у стандартных алюминиевых сплавов (Д19, Д20), и составляет 70–75 % от соответствующих значений технического алюминия.

Сплавы САП удовлетворительно деформируются в горячем состоянии, а сплавы САП-1 — и в холодном. САП легко обрабатываются резанием, удовлетворительно свариваются аргонодуговой и контактной сваркой.

Из САП выпускают полуфабрикаты в виде листов, профилей, труб, фольги. Детали из САП работают при 300–500 °С (лопатки компрессоров, лопатки вентиляторов и турбин, поршневые штоки и др.). Листы из САП используются для изготовления деталей обшивок гондол и жалюзи, работающих в зоне выхлопа силовых установок.

Композиционные материалы с никелевой матрицей. Упрочняющим компонентом в композиционных материалах с никелевой матрицей являются токсичные частицы диоксида тория (ThO2) или диоксида гафния (HfO2). Эти материалы обозначаются ВДУ-1 и ВДУ-2 соответственно. В сплаве ВДУ-3 матрицей служит никелево-хромовый твердый раствор (20 % хрома), а упрочнителем — диоксид гафния. Оксиды гафния и тория имеют высокие значения микротвердости и прочности при сжатии (таблица 3), а также максимальную стабильность в матрице. Объемное содержание упрочняющей дисперсной фазы оксидов тория и гафния находится в пределах 2–3 %.

Таблица 3 – Механические свойства оксидов ThO2

| Микротвердость, МПа | Предел прочности при сжатии, МПа, при | ||||

| 20 °С | 400 °С | 600 °С | 800 °С | 1 000 °С | |

| 9 690 | 1 372 | 1 078 | 588 | 490 | 352,8 |

Твердость оксида HfO2 составляет 9 070 МПа (мало отличается от твердости ThO).

Жаропрочные свойства дисперсно-упрочненных сплавов зависят от количества и размеров оксидных частиц и от размеров, формы и строения зерен и субзерен матриц, формируемых при оптимальных режимах обработки давлением и термической обработки.

Композиционные материалы ВДУ-1, ВДУ-2 и ВДУ-3 при умеренных температурах по прочности уступают жаропрочным никелевым сплавам. При комнатной температуре временное сопротивление разрыву сплавов ВДУ-1 и ВДУ-2 составляет 540–570 и 450–500 МПа соответственно, а у сплава ВДУ-3 — 800–850 МПа. Большая прочность сплава ВДУ-3 по сравнению с остальными двумя связана с легированием матрицы хромом. При высоких температурах по жаропрочности дисперсно-упрочненные сплавы превосходят стареющие деформируемые никелевые сплавы (таблица 4).

Таблица 4 – Характеристики длительной прочности сплавов ВДУ-1, ВДУ-2 и стареющего никелевого сплава

| Марка сплава | Полуфабрикат | σ1 000, МПа, при температуре, °С | |||

| 900 | 1000 | 1100 | 1200 | ||

| ВДУ-1 | Пруток | 140 | 120 | 100 | 65 |

| ВДУ-2 | Пруток | 95 | 80 | 65 | 40 |

| ВДУ-3 | Лист | 105 | 85 | 65 | 40 |

| ЖС-6 | Пруток | 170 | 70 | 20 | – |

| ЭП-868 | Лист | 30 | 15 | – | – |

Пониженная жаропрочность сплава ВДУ-2 (а также сплава ВДУ-3) по сравнению с ВДУ-1 связана с меньшими размерами частиц оксида тория относительно частиц оксида гафния. Объемная доля частиц ThO, HfO2 в сплавах не превышает 2 %.

Дисперсно-упрочненные сплавы ВДУ-1, ВДУ-2 и ВДУ-3 целесообразно применять при рабочих температурах 1 100–1 200 °С.

Композиционные материалы ВДУ-1 и ВДУ-2 пластичны. Полуфабрикаты этих сплавов деформируются в широком интервале температур различными методами (ковка, штамповка, осадка, глубокая вытяжка и др.). Для соединения деталей из сплавов типа ВДУ применяют высокотемпературную пайку либо диффузионную сварку с тем, чтобы избежать расплавления. В зоне расплавления происходит агломерация частиц упрочняющей фазы и, как следствие, потеря сплавами жаропрочности.

Сплавы ВДУ-2, ВДУ-3 выпускают в виде труб, прутков, листов, проволоки, фольги. Их применяют, главным образом, в авиационном двигателестроении. Из композиций ВДУ-2 и ВДУ-3 изготавливают сопловые лопатки, стабилизаторы пламени, камеры сгорания, а также трубопроводы и сосуды, работающие при высоких температурах в агрессивных средах.

4. Композиционные материалы с одномерными наполнителями

В композиционных материалах данного типа упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон (проволоки). Волокна и другие армирующие элементы скрепляются матрицей в единый монолит. Матрица защищает упрочняющие волокна от повреждений, служит средой, передающей нагрузку на волокна, и перераспределяет напряжения в случае разрыва отдельных волокон. Важно, чтобы прочные волокна были равномерно распределены в пластичной матрице.

На свойства волокнистой композиции помимо высокой прочности армирующих волокон и жесткости пластичной матрицы оказывает влияние прочность связи на границе матрица – волокно.

Для армирования композиционных материалов используют непрерывные дискретные волокна с размерами в поперечном сечении от долей до сотен микрометров.

Армирующие материалы и их свойства. Для упрочения композиционных материалов используют высокопрочную проволоку из стали, молибдена, вольфрама и других металлов и их сплавов; волокна из бора, углерода, стекла, а также монокристаллы из оксидов, нитридов алюминия и кремния и других соединений.

В таблице 5 приведены свойства проволок, волокон и нитевидных кристаллов для армирования композиционных материалов. Проволоки — наиболее экономичный и доступный армирующий материал. Стальные и бериллиевые проволоки используют в композиционных материалах, эксплуатируемых при низких и умеренных температурах, а вольфрамовые и молибденовые — при умеренных и высоких.

В настоящее время для упрочнения композиционных материалов применяют проволочные волокна из сталей аустенитного, аустенитно-мартенситного и мартенситного классов.

Волочение проволок из сталей аустенитного класса (XI8H9, XI8h20T и др.) проводят с обжатиями более 92 %, что резко увеличивает их прочность и значительно снижает пластичность. Такие повышенные обжатия в процессе изготовления проволок с аустенитной структурой выполняют при окончательном волочении. При производстве проволок с мартенситной структурой величина единичных обжатий обычно ниже и определяется температурой в зоне деформации. Заданная температура и соответствующая степень пластической деформации обеспечивают протекание и завершение γ→αпревращения в процессе волочения на окончательный размер. Для интенсификации процесса превращения нестабильного аустенита в мартенсит заготовки охлаждают до отрицательных температур.

Таблица 5 – Свойства волокон, проволоки и нитевидных кристаллов для армирования композиционных материалов

| Материал | Температура

расплавления, оС |

Плотность,

г/м3 |

Модуль

упругости, МПа·10-3 |

Предел

прочности, МПа·10-3 |

Удельная | |

| Прочность,

км |

Жесткость,

км·10-3 |

|||||

| Волокно: | ||||||

| Борное | 2 040 | 2,63 | 380–420 | 2,5–3,5 | 95–133 | 14,4–15,9 |

| Углеродное | 3 000 | 1,7 | 196–296 | 1,96–2,96 | 117–176 | 11,7–17,4 |

| Оксид алюминия | 2 054 | 3,96 | 5000 | 2,1–2,6 | 52–65 | 12,6 |

| Проволока: | ||||||

| Бериллиевая | 1 284 | 1,8 | 290 | 1,0–1,3 | 55–65 | 15,76 |

| Вольфрамовая | 3 400 | 19,3 | 400 | 4,2 | 21 | 2,07 |

| Стальная | 1 300 | 7,8 | 200 | 3,6–4,0 | 45–51 | 2,56 |

| Нитевидные кристаллы: | ||||||

| Нитрид алюминия | 2 400 | 3,3 | 380 | 15 | 455 | 11,5 |

| Карбид кремния | 2 650 | 3,21 | 580 | 37 | 1 150 | 18 |

| Нитрид кремния | 1 900 | 3,18 | 495 | 15 | 472 | 15,6 |

Прочность проволок с мартенситной структурой превышает прочность проволок с аустенитной структурой на 40–50 %.

Из сталей 30Х13, XI7H2, 13Х14Н3ФА мартенситного класса получают высокопрочные проволоки закалкой с температур 950– 1000 °С в воду или масло и отпуском. Например, проволока из стали 30Х13 после закалки и отпуска при 200 °С имеет прочность 2 000 МПа.

Разупрочнение проволок из сталей аустенитного и мартенситного классов происходит после выдержки при 380–400 °С.

Сталь аустенитно-мартенситного класса 20Х15Н5АМ3 сохраняет прочностные свойства до 480–500 °С. Она упрочняется в большей степени после холодного волочения с суммарным обжатием (80 %) и промежуточными отжигами при 450 °С, чем стали аустенитного класса. После такой обработки проволока из стали 20Х15Н5АМ3 имеет прочность до 3 200 МПа.

Прочность проволок зависит от их диаметра и возрастает с его уменьшением.

Проволоки из вольфрама и молибдена. Высокопрочные проволоки из вольфрама и молибдена и их сплавов изготавливают, в основном, методами порошковой металлургии с последующим волочением. В качестве присадок, обеспечивающих требуемый уровень прочностных свойств, при производстве вольфрамовых проволок используют оксиды ThO2, SiO2, La2О3 и др. Волочению подвергают штабики диаметром 2,75 мм, полученные прессованием в стальных формах при давлении 400–600 МПа на гидравлических прессах и последующим спеканием при температурах до 3 000 °С. На начальных стадиях деформирования температура волочения составляет 1 000 °С, постепенно снижается до 400–600°С на заключительных стадиях. В процессе изготовления вольфрамовую проволоку подвергают нескольким промежуточным отжигам. Первый проводят при 800 °С в газовой печи при диаметре проволоки 0,5 мм для того, чтобы придать поверхности некоторую шероховатость и увеличить смачиваемость ее смазкой. Последующие промежуточные отжиги проводят при 600–750 °С с одновременным волочением проволоки через фильеры с диаметром 0,3; 0,12 и 0,05 мм.

Молибденовую проволоку получают по такой же технологии, как и вольфрамовую. Молибден, отличающийся от вольфрама повышенной пластичностью, обрабатывают при более низких температурах (на 100–200 °С), чем вольфрам. Молибден без присадок может деформироваться с диаметра 0,3 до 0,02 мм без нагрева.

Вольфрамовую и молибденовую проволоки целесообразно применять для армирования жаропрочных композиционных материалов.

Бериллиевая проволока. Бериллий обладает малой плотностью (1850 кг/м3) и (в сочетании с большой прочностью и модулем упругости Юнга) обеспечивает наиболее высокие значения удельных характеристик — прочности и жесткости.

Бериллиевая проволока диаметром 1,8 мм имеет при растяжении σв = 1129 МПа, модуль упругости Е = 320·103 МПа, что соответствует удельным прочности (60 км) и жесткости (17 300 км).

Бериллиевую проволоку применяют для упрочнения алюминиевой, магниевой и титановой матриц.

Углеродные волокна. Углеродные волокна получают из полиакрилнитрильного (ПАН) гидроцеллюлозного волокна или из волокон на основе нефтяных смол или пеков. Технологический процесс получения углеродных волокон основан на термическом разложении органических исходных волокон в контролируемых атмосферах.

Процесс производства углеродного волокна из полиакрилнитрильного волокна сводится к последовательному проведению операций окисления, карбонизации и графитизации. Окисление ПАН-волокон осуществляют при 200–300 °С. На этой стадии переработки создаются условия для формирования оптимальной структуры углерода. Карбонизация проходит при температурах выше 900 °С в атмосфере водорода. На этой стадии исходному волокну придается огнестойкость.

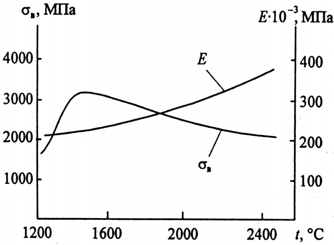

Рисунок 4. Влияние температуры графитизации на свойства углеродных волокон

При температуре обработки выше 2500 °С формируется структура углеродного волокна. Обработка проводится в вакууме или инертной среде — азоте, аргоне или гелии. Конечная температура обработки существенным образом влияет на свойства углеродных волокон. Изменяя температуру графитизации, можно управлять свойствами получаемых волокон (рисунок 4).

В настоящее время освоено производство нескольких типов углеродных волокон, отличающихся уровнем механических свойств:

- высокопрочные волокна σв = 2 500–3 200 МПа; Е = (180– 220)·103 МПа;

- высокомодульные волокна σв = 1 400–2 200 МПа; Е = (350– 550)·103 МПа.

Промышленностью выпускаются углеродные волокна в виде крученого или некрученого жгута с диаметром волокон ~7 мкм и числом волокон в жгутов от 1 000 до 160 000. Из углеродных волокон делают ленты различной ширины.

К недостаткам углеродных волокон следует отнести их склонность к окислению на воздухе, химическую активность при взаимодействии с металлическими матрицами, слабую адгезию с полимерными матрицами. Улучшения показателей совместимости волокон с металлическими матрицами и защищенности их от окисления добиваются нанесением на углеродные волокна металлических и керамических покрытий.

Борные волокна. Борные волокна получают осаждением бора из газовой фазы (ВСl2 + H2) при 1 100–1 200 °С на предварительно нагретую и очищенную вольфрамовую проволоку диаметром 12 мкм. В результате осаждения образуется сердцевина из боридов вольфрама (WB, W2B5, WB4) диаметром 15–17 мкм, вокруг которой располагается слой поликристаллического бора. Диаметр полученных таким образом волокон бора — в пределах от 70 до 200 мкм.

Волокна бора обладают ценным сочетанием свойств: низкой плотностью (2 600 кг/м3), достаточно высокой прочностью (σв = 3 500 МПа при модуле Юнга 420 000 МПа) и температуре плавления 2 300 °С. Борное волокно интенсивно окисляется на воздухе при 400 °С, а при температурах выше 500 °С интенсивно взаимодействует с алюминиевой матрицей. Повышают жаростойкость и предотвращают взаимодействие борных волокон с алюминиевой матрицей нанесением на их поверхность покрытия из карбида кремния толщиной 3–5 мкм. Волокна бора, покрытые карбидом кремния, получили название борсик. При повышенных температурах на воздухе прочность волокон борсика и карбида кремния значительно выше прочности волокон бора.

Борные волокна выпускаются промышленностью в виде моноволокон на катушках, а также в виде полуфабрикатов — лент mполотняного плетения шириной от 5 до 50 см. Основу полотен образуют борные волокна, а уток — полиамидные или другие волокна.

Волокна бора применяют для производства композитов на основе полимерной и алюминиевой матриц.

Волокна карбида кремния. Волокна этого типа получают по технологии, аналогичной технологии получения волокон бора.

Карбидокремниевые волокна, полученные на углеродной подложке, более дешевые и характеризуются повышенной чувствительностью к поверхностным дефектам и пониженными характеристиками прочности.

Волокна карбида кремния применяют для армирования металлических матриц композитов, предназначенных для эксплуатации при высоких температурах.

Стеклянные волокна получают путем пропускания расплавленного стекла при 1 200–1 400 °С через фильеры диаметром 0,8–3 мм и дальнейшим быстрым вытягиванием его до диаметра в несколько микрометров. Непрерывные волокна диаметром 3–100 мкм, соединяясь в пряди, наматываются на вращающиеся с большой скоростью барабаны и имеют длину до 20 км. Штапельные волокна выпускают диаметром 0,5–20 мкм длиной 0,01–5 м.

Стекловолокна применяют для армирования композитов в виде жгутов, нитей, лент, тканей различного плетения, матов.

Рисунок 5. Схема роста кристалла кремния по механизму пар – жидкость – кристалл: 1 — пар; 2 — капелька расплава Au—Si; 3 — кремниевая подложка; 4 — кристалл кремния

Нитевидные кристаллы (усы). Нитевидные кристаллы карбидов и нитридов кремния, оксида и нитридов алюминия и других тугоплавких соединений получают осаждением из газовой фазы с использованием транспортных реакций, реакций пиролиза, восстановления летучих соединений по методу пар – жидкость – твердая фаза (ПЖТ).

Рост кристаллита карбида кремния (по схеме ПЖТ) происходит аналогично выращиванию кристалла кремния (рисунок 5).

На поверхности кремниевой подложки 3 находится частица золота при температуре, близкой к температуре плавления. В этих условиях золото растворяет кремний и превращается в капельку 2 расплава золото – кремний. Пары кремния, конденсируясь в капельке расплава, пересыщают ее атомами кремния. Это ведет к выделению кремния на границе раздела жидкость – подложка и росту нитевидного кристалла 4. Поперечные размеры кристалла определяются диаметром капли расплава, а скорость роста уса — скоростью кристаллизации поступающего к поверхности капли кремния.

Диаметр кристаллита кремния в зависимости от условий получения изменяется от долей до десятков микрон. Длина кристаллитов достигает 60–80 мкм. В условиях производства для получения нитевидных кристаллов используют периодические, полунепрерывные и непрерывные процессы. В первых двух процессах рост кристаллов происходит на массивных стационарных подложках. В непрерывном процессе роль подложки выполняют взвешенные в объеме газового потока микроскопические центры кристаллизации.

Непрерывные процессы получения нитевидных кристаллов более производительны, но в этом случае кристаллиты имеют длину меньшую, чем длина нитевидных кристаллов, полученных периодическими и полунепрерывными методами.

Промышленные методы производства усов других соединений (нитридов кремния, алюминия, бора, оксидов алюминия) имеют много общего и аналогичны технологии получения карбидов кремния.

Нитевидные кристаллы (усы) отличаются совершенством структуры и имеют прочностные свойства, близкие к теоретическим. Свойства наиболее изученных и практически используемых нитевидных кристаллов для армирования композиционных материалов приведены в таблице 6.

Усы графита, обладая высокими показателями удельной прочности и жесткости, неустойчивы в металлических матрицах при высоких температурах. Нитевидные кристаллы металлов из-за высокой плотности обнаруживают пониженную удельную жесткость по сравнению с соответствующими характеристиками усов тугоплавких соединений (SiC, В4С и др.). Усы металлов склонны к разупрочнению при переработке, несовместимы с металлическими матрицами и непригодны для армирования металлических матриц. Нитевидные кристаллы SiC, Аl2О3 обладают лучшей совместимостью с металлами, стойки к воздействию влаги, истиранию при переработке. Обнаруживая лучшие высокотемпературные свойства, усы SiC, Аl2О3 и других тугоплавких соединений являются хорошими упрочнителями композиционных материалов с металлической матрицей.

Таблица 6 – Свойства некоторых нитевидных кристаллов (усов)

| Материал

кристаллов |

Температура

плавления, оС |

Плотность,

кг/м3 |

Модуль

упругости, Е·10-4 МПа |

Предел

прочности, σв·10-3 МПа |

Удельная

прочность, км |

Удельный

модуль упругости, км |

| SiC | 2 665 | 3 320 | 49 | 21 | 650 | 15 200 |

| B4C | 2 450 | 2 490 | 45 | 14 | 550 | 20 000 |

| Al2O3 | 2 040 | 3 880 | 64 | 28 | 525 | 10 700 |

| Si3N4 | 1 675 | 3 320 | 31 | 14 | 425 | 12 000 |

| Cr | 1 665 | 7 500 | 23 | 9 | 125 | 3 200 |

| Fe | 1 540 | 6 370 | 20 | 13,3 | 200 | 3 200 |

| Графит | 3 640 | 1 660 | 71 | 19,9 | 1 075 | 42 500 |

Получение композиционных материалов на металлической основе, армированных волокнами. Выбор метода получения композиции из различных сочетаний матрицы и армирующего волокна определяется следующими факторами:

- размерами, профилем и природой исходных материалов матрицы и упрочнителя;

- возможностью создания прочной связи на границе раздела матрица – упрочнитель;

- получением равномерного распределения волокон в матрице;

- возможностью совмещения процессов получения композиционного материала и изготовления из него деталей;

- экономичностью процесса.

При производстве композиционных материалов с металлической матрицей наибольшее распространение получили твердофазные, жидкофазные, газопарофазные, химические и электрохимические процессы.

Твердофазный метод совмещения компонентов композиции предполагает использование материала матрицы в виде листов, фольги, проволоки или порошка. Композиционный материал получают одним из следующих приемов: диффузионной сваркой под давлением; сваркой взрывом; деформационной обработкой под давлением; прессованием с последующим спеканием (порошковой металлургией).

Жидкофазные процессы получения композиционных материалов заключаются в пропитке упрочняющих волокон или нитевидных кристаллов, расположенных в определенной последовательности или беспорядочно, расплавом материала матрицы.

Методы получения композиционного материала различаются между собой условиями пропитки волокон расплавом, проходящей:

- при нормальном давлении;

- в условиях вакуума (вакуумное всасывание);

- под давлением;

- в сочетании элементов вакуумной пропитки и литья под давлением.

К жидкофазному процессу следует отнести метод получения композиции направленной кристаллизацией из расплавов эвтектического состава. Важнейшим моментом получения качественного композиционного материала пропиткой является хорошая смачиваемость упрочняющих волокон расплавом матрицы. Возможности метода значительно ограничиваются высокой реакционной способностью материалов волокон в контакте с металлическими расплавами.

Газопарофазными способами наносят на армирующие волокна барьерные или технологические покрытия, обеспечивающие их защиту от разрушения при взаимодействии с материалом матрицы. Их фазовый состав (чаще всего нитриды, бориды, оксиды, карбиды) выбирают по показателям из физико-химической и термомеханической совместимости армирующих волокон и материала матрицы.

Покрытия получают в результате либо разложения летучих карбонильных соединений металлов, либо испарения металлов и сплавов при термическом воздействии электронным лучом, ионными пучками. Низкая производительность данных методов не позволяет использовать их для прямого компактирования композиционных материалов.

Для этих целей используют метод газотермического плазменного напыления, обеспечивающий получение полуфабрикатов композиционных материалов. Плазменным напылением наносят покрытия из матричного материала на армирующие волокна без существенного повышения их температуры. Прочность сцепления покрытия с основой определяется механическим сцеплением частиц напыляемого металла или сплава с шероховатой поверхностью, силами адгезии и химическим взаимодействием. Прочность связи плазменных покрытий значительно ниже, чем покрытий, получаемых металлизацией, испарением или конденсацией в вакууме.

Электролитические методы позволяют получать композиционные материалы в результате осаждения матричного материала на нитевидные кристаллы и волокна, которые непрерывно находятся в контакте с катодом. Процесс протекает при низкой температуре и в отсутствие давления, что практически полностью исключает разрушение волокон и вредное влияние температурного фактора. Покрытие получается плотным, беспористым в том случае, если оно равномерно покрывает поверхность волокон и пространство между ними. Пористость наблюдается при использовании волокон бора, карбида бора или металлических волокон диаметром более 100 мкм.

Химические методы позволяют осаждать металлические покрытия на не проводящие ток упрочнители в виде нитевидных кристаллов (сапфир), а также на углеродные волокна (ленты, пряди). Металлическая пленка точно воспроизводит профиль волокна, ее толщина легко контролируется параметрами технологического процесса. Сущность химического метода осаждения покрытий заключается в восстановлении ионов металлов на поверхности покрываемого вещества.

Методом химического осаждения получают покрытия толщиной до 30 мкм и более. Наиболее широко используют осаждения на упрочнители никеля, в меньшей степени — меди, хрома, кобальта.

Свойства композиции наиболее полно реализуются в деталях и узлах с непрерывным расположением волокон. Целесообразно изготавливать детали из композиционного материала непосредственно в процессе производства композиции. Изготовление деталей и элементов конструкций из полуфабрикатов композиционных материалов в виде прутков, листов, труб, лент и т. п. затруднено, в этом случае преимущества композиционных материалов по сравнению с обычными не реализуются до конца.

Композиционные материалы с алюминиевой матрицей. Технический алюминий и его сплавы (АМц, АМг6, АД1, Д16, САП и др.) используются в качестве матриц композиционных материалов. Армирование матриц выполняют высокопрочной стальной проволокой из сталей (08Х18Н9Т, 15Х15Н4АМ3, ЭП322 и др.), бериллиевой проволокой и волокнами бора, карбида кремния, углерода.

Композиции, упрочненные стальными проволоками, получают прокаткой между валками прокатного стана до компактного состояния. Прокатке подвергают сэндвич из алюминиевой фольги и волокон. Режим прокатки определяется температурой, направлением и степенью деформации. Температура разупрочнения стальных волокон определяет температуру прокатки композиции алюминий – сталь. Температура прокатки для композиции алюминий – сталь при использовании в качестве упрочнителя проволоки из стали 08Х18Н9Т и 12Х18Н10Т составляет 380–400 °С; 420–450 °С — при использовании волокон из сталей 15Х15Н4АМ3 и ЭП322, имеющих более высокую температуру разупрочнения (400 и 450 °С соответственно). Направление деформации при прокатке выбирают под некоторым углом к направлению армирующих волокон для того, чтобы избежать обрыва волокон при деформации в ходе продольной прокатки и искривления волокон при поперечной прокатке.

Промышленностью освоен выпуск композита КАС-1. В качестве упрочнителя применяют проволоку 15Х15Н4АМ3 диаметром 0,15 мм. Матрицей в этих композициях служит сплав АВ или САП-1. Механические свойства листов композиционных материалов с алюминиевой матрицей, армированных стальной проволокой, приведены в таблице 7.

Таблица 7 – Механические характеристики композиций с алюминиевой матрицей, армированной стальными проволоками

| Материал

матрицы |

Наполнитель | Плотность,

т/м3 |

Прочность,

МПа |

Модуль

упругости Е·10-3, МПа |

|

| Материал проволоки

(предел прочности σв, МПа) |

Количество,

% |

||||

| АД1 | Х18Н9Т, (1 850) | 7–24 | 3,1–3,9 | 160–465 | 100 |

| АМг6 | Х18Н9Т, (2 000) | 5–20 | 2,9–3,7 | 390–630 | 70–90 |

| АМг6 | ЭП322, (2 700) | 5–25 | 2,9–4 | 420–1 000 | 80–101 |

| САП1 | 15Х15Н4АМ3, (4 200) | 40 | 4,8 | 1 700 | 100 |

В результате армирования алюминиевой матрицы прочность композиции увеличивается в 10–12 раз при объемной доле упрочнителя до 25 %. При увеличении объемной доли армирующего волокна до 40 % временное сопротивление прочности композиции достигает 1 700 МПа.

Алюминиевая матрица, армированная стальной проволокой (25–40 %), по прочностным свойствам превосходит высокопрочные алюминиевые сплавы, приближается к уровню аналогичных свойств титановых сплавов.

Если матрицей служит алюминиевый сплав, упрочняемый термической обработкой, прочность алюминиево-стальной композиции можно повысить холодной пластической деформацией и закалкой с последующим старением.

При повышенных температурах прочность алюминиево-стальной композиции превышает прочность теплостойких алюминиевых сплавов. Для работы при высоких температурах рационально в качестве матрицы использовать дисперсионно-упрочненные материалы типа САП.

Введение стальной проволоки в матрицу из САП увеличивает прочностные свойства композиции. Предел прочности композиции САП-1 с 15 % проволоки Х18Н9 (σв = 1 750 МПа) при температуре 250 °С и 415–435 МПа в 2,3 раза больше, чем предел прочности САП-1 при тех же температурах, а при 350 °С — в 3,9 раза, при 500 °С — в 5,6 раза.

Композиция САП-1 – стальная проволока имеет удовлетворительную термическую стабильность микроструктуры при высоких температурах. На границе матрица – волокно при 450 °С в течение 150 ч под нагрузкой не происходит образования интерметаллических соединений.

Композиция Аl – волокно бора отличается высокой прочностью и жесткостью и способна работать при 400–500 °С, т. к. прочность бора не снижается с повышением температуры.

Основной проблемой при армировании алюминия волокнами бора является предотвращение взаимодействия бора с алюминием. Поэтому промышленный композиционный материал (ВКА-1), содержащий 50 % волокон бора, был получен диффузионной сваркой пакета, составленного из чередующихся листов алюминиевой фольги с закрепленными на них слоями борных волокон. Покрытие борных волокон нитридом бора или карбидом кремния (волокно борсик) снижает их взаимодействие с алюминиевой матрицей даже в расплавленном состоянии. В этом случае открывается возможность получения композиционного материала жидкофазными методами.

Увеличение объемного содержания бора увеличивает прочность и жесткость композиции Аl – В (таблица 8).

Таблица 8 – Прочность и жесткость композиции Аl – В в зависимости от содержания волокон бора

| Содержание волокон

бора, % (объемн.) |

0 | 10 | 20 | 30 | 40 | 50 |

| Прочность, МПа | 70–140 | 300–380 | 500–650 | 700–900 | 900–1 140 | 1100–1400 |

| Модуль упругости Е·10-3, МПа | 70 | 105 | 135 | 180 | 190–200 | 200–257 |

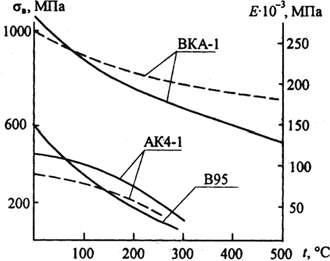

Прочность и модуль упругости материала ВКА-1 до температуры 500 °С превосходят соответствующие характеристики высокопрочного сплава В95 и сплава АК4-1 (рисунок 6). Преимущество композиционного материала при 250–400 °С наиболее значительно. Модуль упругости материала ВКА-1 с повышением температуры меняется незначительно и составляет при содержании волокон бора 30 и 50 % соответственно 136 000 и 228 000 МПа. Плотность материала ВКА-1 — 2 650 кг/м3, а удельная прочность — 45 км.

Рисунок 6. Изменение предела прочности (––––) и модуля упругости (– – –) композиционного материала ВКА-1, сплавов В95 и АКА-1 в зависимости от температуры

Предел прочности алюминия, армированного волокнами борсика, при 500 °С составляет 600 МПа. Прочность такой композиции при объемном содержании борсика 65 % составляет 1 600 МПа и сохраняется после длительной выдержки (до 1 000 ч) материала при 300 и даже 500 °С.

Композиционные материалы на алюминиевой основе, армированные углеродными волокнами, уступают по удельной прочности (42 км) материалам, армированным борными волокнами, хотя они дешевле и легче последних.

Производство композиционного материала с углеродными волокнами связано с большими технологическими трудностями вследствие взаимодействия углерода с металлической матрицей (в том числе и алюминиевой) при нагреве. В результате отмечается понижение прочности материала. Композиции Аl – углеродное волокно получают быстрым протягиванием пучка углеродных волокон через расплав алюминия.

Попытки получить композицию алюминий – углеродное волокно другими методами (диффузионная сварка, электроосаждение материала матрицы) не дали положительных результатов (из-за разрушения волокон при понижении давления).

Характеристики прочности алюминиево-углеродных композиций из-за большого разброса характеристик углеродных волокон, различия в технологических режимах процессов производства полуфабрикатов и изделий из этого материала проявляются в широком диапазоне значений. При объемной доле упрочнителя 18–53 % прочность композиции Аl –углеродное волокно вдоль расположения волокон составляет от 150–400 до 500–1 000 МПа, а модуль Юнга — (116–168)·103 МПа.

Композиционные материалы на никелевой матрице. Для увеличения времени работы и рабочей температуры до 1 100–1 200 °С жаропрочные никелевые сплавы подвергаются армированию. Для их армирования применяют упрочнители: нитевидные кристаллы Аl2О3 (усы), проволоки тугоплавких металлов и сплавов на основе W и Мо, волокна углерода и карбида кремния.

Армирование никеля и нихрома усами Аl2О3 выполняют методами порошковой металлургии. Для улучшения прочности связи волокно – матрица в шихту вводят титан и хром. Прочность композиции при содержании усов 9 % Аl2О3 достигает 1 800–2 100 МПа, а удельная прочность — 22–25 км.

Наиболее широкое распространение получило армирование жаропрочных никелевых сплавов вольфрамовой проволокой. Композиционный материал в этом случае получают способами пластического деформирования: прокаткой, сваркой взрывом.

Рисунок 7. Зависимость предела прочности чистого никеля (1), сплава ЖС6К (2), сплава ХН60В (3) и сплава ХН60В, упрочненного проволокой ВТ15 в количестве 34 % (4), 28 % (5), 22 % (6), 15 % (7) от температуры

Методом динамического горячего прессования в вакууме пакетов из чередующихся слоев жаропрочного никельхромовольфрамового сплава ХН60В и слоев проволоки ВТ15 диаметром 0,15–0,18 мм получают композицию, отличающуюся повышенной кратковременной прочностью при 1 100–1 200 °С по сравнению с неармированной матрицей (рисунок 7). Прочность вольфрамовой арматуры до конца не используется

в связи с появлением дефектов в отдельных волокнах при ударном уплотнении. Модуль упругости композиции увеличивается с ростом содержания упрочнителя согласно закону аддитивности. При 34 % проволоки ВТ15 он составляет 265·103 МПа. Длительная прочность композиции ХН60В – ВТ15 (34 %) на базе 100 ч при 1 100 и 1 200 °С равна соответственно 104 и 55 МПа.

Длительная работа композиции приводит к разупрочнению арматуры в связи с развитием в проволоке ВТ15 рекристаллизационных процессов, ускоряемых действующей нагрузкой и диффузией никеля и хрома из матрицы в волокна.

Рисунок 8. Длительная прочность сплава ВКН-1 при температурах 1 110 °С (1), 1 200 °С (3); сплава ЖС6К при температуре 1 100 °С (2)

Композиционный материал ВКН-1 (матрица – литейный жаропрочный сплав ЖС6К, упрочненный вольфрамовой проволокой ВА диаметром 0,5 мм) получают вакуумным всасыванием. Длительная прочность ВКН-1 выше прочности сплава ЖС6К. При одинаковых значениях нагрузки и долговечности он (по сравнению с неармированной матрицей) имеет резерв по температуре 100 °С (рисунок 8).

Перспективными упрочнителями для жаропрочных матриц могут быть волокна карбида кремния и углеродные волокна, отличающиеся высокой температурой разупрочнения. Их использование в качестве армирующих элементов сдерживается совместимостью с жаропрочной матрицей. В настоящее время проблема решается путем разработки барьерных покрытий для этих видов упрочнителей.

5. Эвтектические композиционные материалы

Эвтектическими композиционными материалами (ЭКМ) называют сплавы эвтектического или близкого к эвтектическому состава, в которых упрочняющей фазой являются ориентированные кристаллы, образующиеся в процессе направленной кристаллизации. Ориентированная структура в сплавах эвтектического состава получается методами направленной кристаллизации (методы Чохральского, Бриджмена, зонной плавки). В отличие от обычных композиционных материалов, получаемых путем последовательного выполнения нескольких трудоемких технологических операций, эвтектические композиционные материалы получают одной операцией. Направленная ориентированная структура может быть получена на уже готовых изделиях. Это существенное преимущество эвтектических композиций по сравнению с другими технологиями получения композиционных материалов.

Технология направленной кристаллизации. Для получения ЭКМ применимы лишь те методы направленной кристаллизации, которые создают плоскую поверхность между жидкостью и кристаллизующимся телом, т. е. плоский фронт кристаллизации. Наиболее часто используются методы перемещения расплава в зоне с постоянным температурным градиентом (метод Бриджмена) и зонной плавки.

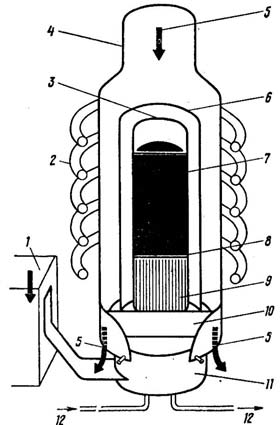

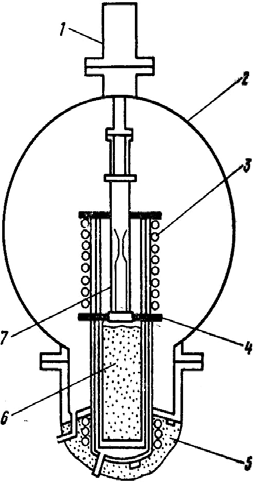

Рисунок 9. Схема получения ЭКМ методом Бриджмена: 1 —подвижная опока; 2 — неподвижный индуктор; 3 — тигель; 4 —кварцевый корпус; 5 — инертный газ; 6 — керамический кожух; 7 —сплав; 8 — фронт кристаллизации; 9 — слиток; 10 — основание; 11 —охлаждаемый блок; 12 — вода

Методом Бриджмена (рисунок 9) эвтектический сплав 7, помещенный в тигель 3, сначала нагревают до температуры плавления с помощью неподвижного индуктора 2, а затем вытягивают с постоянной скоростью из зоны нагрева. Расплав последовательно затвердевает. При этом форма фронта кристаллизации 8 зависит от скорости вытягивания и условий теплообмена, регулируемых подбором материала кристаллизатора, системой экранов, а также охлаждения водой 12 нижней части тигля через охлаждаемый блок 11 и основание 10. Скорость перемещения тигля с расплавом 7 изменяется от 5 до 1 000 мм/ч. Температурный градиент в таких установках обычно невысок и составляет 50–70 К/см, однако путем усовершенствования конструкции установки, в частности системы теплоотвода за счет применения водяного охлаждения с разбрызгиванием, его удается повысить до 350 К/см.

Существенным недостатком этой схемы является трудность поддержания постоянного температурного градиента в процессе всего цикла кристаллизации, что связано с повышением теплового сопротивления по вертикали вследствие роста закристаллизованной части слитка и увеличением влияния охлаждения излучением с боковых стенок тигля.

Рисунок 10. Схема получения ЭКМ методом охлаждения в расплавленном металле: 1 — шток; 2 —камера; 3 — нагреватель; 4 — экран; 5 — резервуар; 6 — расплавленное олово; 7 — заэвтектический сплав

Более совершенная схема направленной кристаллизации ЭКМ основана на операции погружения формы в расплав легкоплавкого металла (рисунок 10). Здесь можно создать стационарные условия направленной кристаллизации с плоским фронтом. Форма с эвтектическим сплавом 7 нагревается излучением со стенок нагревателя 3, который отделен от расплавленного металла-охладителя, например, олова 6 экраном 4. Охлаждение происходит за счет отвода тепла от донной и боковых стенок формы. Вытесняемое формой олово переливается в подогреваемый резервуар, а его уровень в процессе кристаллизации остается постоянным. Преимущества этой схемы состоят в более эффективном способе охлаждения и в постоянстве температурного градиента, поскольку расстояние между расплавом охладителя и фронтом кристаллизации не изменяется.

Метод зонной плавки при получении ЭКМ заключается в локальном расплавлении и перемещении узкой зоны из сплава эвтектического состава по длине прутка-заготовки. Размеры прутков, которые удается направленно закристаллизовать, небольшие: диаметр 3–6 мм, длина 10–15 см. При зонной плавке применяют электроннолучевой и локальный индукционный нагрев. Равномерность прогрева расплавленной области и ее перемешивание для выравнивания состава по объему достигается путем вращения одной части образца, отделенной зоной расплавленного металла, от другой.

При зонной плавке можно создать высокие термические градиенты на фронте кристаллизации: 150 К/см (локальный индукционный нагрев), до 500 К/см (электронно-лучевой нагрев).

Структура образующейся эвтектики в результате направленной кристаллизации состоит, как правило, из кристаллов твердой прочной фазы (карбидов, интерметаллидов), распределенных в матрице, представляющей собой твердый раствор.

Образующиеся кристаллы могут быть в форме волокон или пластин. При объемной доле упрочняющей фазы меньше 32 % они имеют форму стержня, а при большем содержании — пластинчатую.

Равновесные условия кристаллизации обеспечивают высокую термическую стабильность эвтектических композиционных материалов. Между фазами эвтектики, волокнами и матрицей отсутствует химическое взаимодействие, поскольку химические потенциалы фаз равны. Особенности строения эвтектических микроструктур, полукогерентные границы раздела фаз с минимальной поверхностной энергией определяют термическую стабильность эвтектической микроструктуры и, как следствие, высокие механические свойства при температурах, близких к температурам плавления эвтектики.

Способами направленной кристаллизации получают композиционные материалы на основе Al, Mg, Cu, Ni, Co, Ti, Nb, Та и других элементов. Эвтектические композиционные материалы могут эксплуатироваться в широком интервале температур.

Эвтектические композиционные материалы на алюминиевой основе. Методом направленной кристаллизации получают композиции Al–Аl3Ni и Al–CuAl2.

При затвердевании эвтектического сплава Al–Аl3Ni фаза Аl3Ni выделяется в виде сильно вытянутых частиц, объемное содержание которых ∼11 %. Направленность частиц Аl3Ni достигается кристаллизацией со скоростью 2–10 см/ч.

Прочность сплава, полученного без направленной кристаллизации, низкая (∼90 МПа), в то время как при ориентации армирующих частиц Аl3Ni его прочность повышается до 330 МПа.

При растяжении композиции (из-за высокой прочности связи усов А13Ni с матрицей) разрушение начинается с волокон.

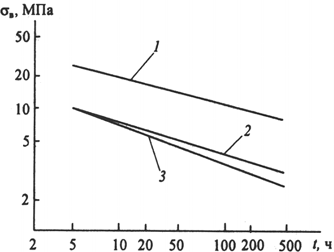

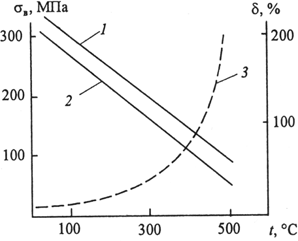

Рисунок 11. Зависимость прочности композиции Al–Al3Ni (1) и Аl–СuАl2 (2) и относительного удлинения композиции CuAl2 (3) от температуры

С повышением температуры прочность сплава Al–Аl3Ni понижается (рисунок 11, кривая 1) и при 500 °С составляет 75 МПа. Композиция отличается высокой стабильностью структуры вплоть до температур плавления. Частицы Аl3Ni при этих условиях сохраняют прочную связь с матрицей, не укорачиваются и не подвергаются сфероидизации до 611 °С.

Композиция Al–А13Ni обнаруживает высокий предел усталости. Например, на базе 108 циклов он в 4–5 раз выше предела усталости алюминия. Усталостная трещина в композиции Al–А13Ni, зарождаясь в матрице, огибает волокно А13Ni и не разрушает его. Предел прочности композиции Al–А13Ni составляет 270 МПа.

В композиции Al–CuAl2 при направленной кристаллизации эвтектика имеет пластинчатое строение. Объемная доля концентрации пластин CuAl2 среди пластин твердого раствора меди в алюминии составляет 50 %. Пластины CuAl2, концентрация которых в композиции весьма высокая, имея меньшую прочность, чем А13Ni, упрочняют матрицу меньше, чем А13Ni. Сплав Al–CuAl2 из-за пластинчатого строения эвтектики отличается высокой хрупкостью. Разрушение материала начинается с разрушения пластин, за которым следует разрушение матрицы.

С повышением температуры у композиции Al–CuAl2 отмечается существенное возрастание относительного удлинения и падение предела прочности до 30 МПа (рисунок 11, кривая 2).

Эвтектические композиционные материалы Al–А13Ni, Al–CuAl2 хорошо свариваются методом диффузионной сварки и обрабатываются холодной пластической деформацией. Диффузионную сварку можно вести при 525 °С и получать листы с перекрестным армированием.

Степень обжатия листов при холодной прокатке поперек волокон не более 70–80 %, так как при больших степенях обжатия волокна разрушаются. В результате прочность композиции Al–А13Ni вдоль волокон становится меньше исходной.

Композиционные материалы Al–Аl3Ni и Al–CuAl2 применяются как конструкционный материал, а также для изготовления высокопрочных электрических проводов и контактов электрических выключателей.

Эвтектические композиционные материалы на основе никеля. Композиционные материалы на основе никеля являются жаропрочными материалами. Физико-механические свойства некоторых композиционных материалов приведены в таблице 9.

Таблица 9 — Физико-механические свойства эвтектических композиционных материалов на основе никеля

| Матрица | Упрочнитель | Общая доля

упрочнителя, % |

tпл,

оС |

ρ, г/см3 | σв, МПа | Е·10-3,

МПа |

δ, % |

| Волокнистые композиционные материалы | |||||||

| Ni | W | 6 | 1500 | – | 830 | – | 45 |

| Ni | NbC | 11 | 1328 | 8,8 | 890 | – | 9,5 |

| Ni–Co–Cu–Al | ТаС | 9 | – | 8,8 | 1650 | – | 5 |

| Пластинчатые композиционные материалы | |||||||

| Ni | NiBe | 38–40 | 1157 | – | 918 | 215 | 9 |

| Ni | Ni3Nb | 26 | 1270 | 8,8 | 745 | – | 12,4 |

| Ni–Ni3Al | Ni3Nb | – | 1270 | – | 1140 | – | 2,3 |

| Ni3А1 | Ni3Nb | 44 | 1280 | 8,44 | 1240 | 24,2 | 0,8 |

Пластинчатые композиции, содержащие объемную долю упрочняющей фазы более 33–35 %, относятся к хрупким. К пластичным относятся композиции на основе никеля с содержанием объемной доли волокон 3–15 % из карбидов тантала, ниобия, гафния. Прочность карбидов близка к прочности усов, полученных из газовой фазы, и колеблется в пределах 600–1200 МПа.

Процесс деформирования эвтектических композиций никель – карбид (Та, Nb, Hf) сопровождается интенсивным дроблением (фрагментацией) армирующих волокон. Фрагментация охватывает всю рабочую зону и происходит в произвольном сечении. Разрушение волокон тем не менее не приводит к разрушению всей композиции, поскольку деформирующаяся и вследствие этого упрочняющаяся матрица воспринимает нагрузку, которую несли разрушающиеся волокна. Разрушение композиции происходит при достижении волокнами (в результате фрагментации) критической длины. Легирование никелевой матрицы (например, Си, Аl и другими элементами) повышает ее прочность вследствие образования твердого раствора и выделения из него при охлаждении дисперсных частиц. Повышение прочности матрицы в результате ее легирования неизбежно приводит к повышению прочности всей композиции.

Рисунок 12. Зависимость σв пластинчатой эвтектики Ni3Al–Ni3Nb от температуры и скорости кристаллизации

Прочность пластинчатых эвтектик возрастает с уменьшением межпластинчатого расстояния, которое в свою очередь зависит от скорости охлаждения композиции (рисунок 12). Разрушение хрупких пластинчатых эвтектик происходит вслед за разрушением небольшого числа пластин.

При повышенных температурах пластичность волокнистых эвтектик понижается. С ростом температуры деформационное упрочнение матрицы не происходит, она не способна воспринимать напряжения, появляющиеся в результате фрагментации волокон. Дробление волокон при высоких температурах происходит в узкой области, прилегающей непосредственно к зоне разрушения.

Пределы длительной прочности эвтектических композиционных материалов превосходят пределы длительной прочности современных жаропрочных сплавов при рабочих температурах выше 900 °С (рисунок 13).

Рисунок 13. Влияние температуры на 100-часовую длительную прочность жаропрочных никелевых сплавов (1 — ЭИ741; 2 — ЭИ437Б; 3 — ЖС6; 4 — ЖС6Ф) и эвтектических композиционных материалов (5 — (Ni–Ni3Al)– Ni3Nb; 6 — Ni3Al–Ni3Nb)

Эвтектические композиционные материалы на основе никеля применяются, в основном, в космической и ракетной технике для изготовления сопловых рабочих лопаток и крепежных деталей газотурбинных двигателей.