Содержание страницы

- 1. Общие сведения о защитных покрытиях

- 2. Наплавочные процессы

- 3. Плакирование

- 4. Напыление покрытий

- 5. Электрофизические методы нанесения покрытий

- 6. Электролитические методы нанесения покрытий

- 7. Химические методы нанесения покрытий

- 8. Диффузионные методы нанесения покрытий

- 9. Дополнительная упрочняющая обработка покрытий

1. Общие сведения о защитных покрытиях

Нанесение износо-, коррозионно- и жаростойких, а также электро- и теплоизоляционных покрытий направлено на сокращение потерь металлов при эксплуатации машин, оборудования и сооружений, а также на повышение их качества, надежности и долговечности.

Технология получения защитных покрытий включает в себя подготовку поверхности основы, формирование на поверхности основы слоя покрытия из исходных материалов требуемой структуры и заданного химического состава и (при необходимости) последующую термическую или термомеханическую обработку нанесенного слоя для придания последнему необходимых служебных свойств и создания прочной связи между формирующимся слоем и основой. Прочность сцепления при нанесении покрытий обеспечивается за счет таких процессов, как схватывание, спекание, смачивание и т. д. Для протекания этих процессов (кроме термодинамических условий) необходимы чистота и активирование поверхностей.

Очистка поверхности предусматривает удаление органических (жиров, смазки и т.п.) и неорганических (пленок оксидов, солей, гидратов) соединений и прочих загрязнений. Способы подготовки поверхностей подразделяются на химические, физические, механические и комбинированные (физико-химические, химико-механические, физико-механические). Химические способы очистки поверхности предполагают обезжиривание и травление изделий в органических и неорганических растворах кислот, щелочей, а также в расплавах. Способ очистки отжигом в восстановительной атмосфере также следует отнести к химическим способам. Физические способы очистки основаны на использовании для этих целей различных физических явлений. К механическим способам относятся различные методы снятия поверхностного слоя с изделия механическим путем. Комбинированные способы подготовки поверхности включают травление в растворах с наложением ультразвуковых колебаний, отжиг с электроискровым созданием шероховатости, отжиг с зачисткой щеткой, обработку в барабанах с раствором щелочи и т. д. Выбор способа очистки поверхности определяется видом и характером производства, размерами детали, ее химическим составом и т. д.

Нанесение покрытий как процесс поверхностной обработки материалов характеризуется многообразием методов и широтой их применения (рисунок 1). Рассмотрим подробнее каждый из этих методов.

Рисунок 1. Классификация процессов нанесения неорганических покрытий

2. Наплавочные процессы

Наплавка — нaнесение слоя расплавленного металла на оплавленную металлическую поверхность путем плавления присадочного материала теплотой газового пламени, электрической или плазменной дуги и др. Наплавка осуществляется с образованием жидкой сварочной ванны, в которой расплавленный металл покрытия в зоне сплавления перемешивается с основным металлом.

Появление технологии наплавки относится к 1896 г., когда Спенсер получил патент на изобретение. Однако промышленное применение началось несколько позже. В частности, в 1922 г. братья Студи впервые осуществили в США наплавку коронок нефтяного бура способом газовой сварки с использованием присадочного материала в виде стальной трубки, заполненной хромовым сплавом. Примерно в это же время была осуществлена наплавка клапанов двигателей внутреннего сгорания с помощью изобретенного Хейнзом сплава — стеллита (кобальтохромовольфрамового сплава). Первое время для наплавки использовали газовую сварку, но впоследствии по мере развития технологии сварки стали использовать и другие способы.

Начало автоматической наплавки относится к 1939 г., когда советские специалисты Михайлов и Ларионов осуществили наплавку с помощью покрытых электродов прямоугольного сечения. В настоящее время ее широко используют для нанесения коррозионно-стойкого покрытия на сосуды высокого давления атомных реакторов, для упрочнения валков прокатных станов и других крупногабаритных изделий.

Наплавка сыграла большую роль в деле увеличения производительности труда, повышения качества продукции и экономии сырья при производстве промышленного оборудования, его эксплуатации и ремонте.

Газовая наплавка протекает в условиях частичного оплавления основного и присадочного металлов с использованием высокотемпературного пламени, получаемого при сжигании смеси горючего газа с кислородом. Наиболее приемлемым для газовой наплавки является ацетилено-кислородное пламя, обеспечивающее нагрев до высоких температур.

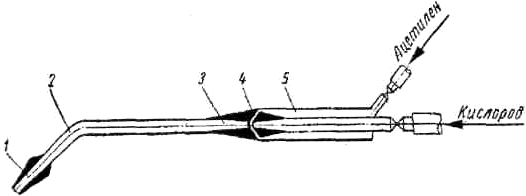

Рисунок 2. Инжекторная горелка для газовой наплавки: 1 — мундштук; 2 — трубка наконечника; 3 — смесительная камера; 4 — инжектор; 5 — ацетиленовый канал

При наплавке (в отличие от сварки) требуется малая глубина проплавления основного металла, поэтому ее выполняют, используя горелку (рисунок 2) с соплом большого диаметра. Нагрев основного металла ведется науглероживающим пламенем горелки. При использовании горючей смеси, обогащенной ацетиленом, на поверхности металла оседают частицы восстановленного углерода, образуя тонкий науглероженный слой толщиной ~0,02 мм. Вследствие снижения температуры плавления науглероженного слоя расплавление основного металла происходит только в тонком поверхностном слое. Происходит так называемое «запотевание металла», которое в сочетании с применением присадочного материала создает особо благоприятные условия для газовой наплавки с незначительным проплавлением основного металла.

Вместе с тем науглероживание поверхности при наплавке этим способом вызывает повышение содержания углерода в наплавленном металле, что оказывает неблагоприятное влияние на его механические свойства и коррозионную стойкость. В связи с этим в настоящее время рассмотренный способ применяют только при наплавке высокохромистого сплава на основе железа, стеллита и других высокоуглеродистых наплавочных материалов. При нанесении покрытий из коррозионно-стойкой стали, для которой науглероживание противопоказано, применяют способы дуговой наплавки плавящимся и вольфрамовым электродами в среде защитного газа.

Преимуществами газовой наплавки являются:

- незначительное проплавление основного металла;

- возможность наплавки мелких деталей сложной формы;

- уменьшение опасности возникновения трещин, поскольку процесс наплавки включает предварительный подогрев и последующее медленное охлаждение изделия;

- низкая стоимость сварочного оборудования. Недостатки газовой наплавки:

- низкая производительность при наплавке массивных деталей, требующих продолжительного предварительного подогрева;

- высокая квалификация сварщика.

Газовую наплавку в настоящее время применяют в отдельных специальных областях (при изготовлении клапанов высокотемпературных систем высокого давления, клапанов двигателей внутреннего сгорания и т. п.).

Электродуговая наплавка. Для обеспечения высокого качества наплавляемых покрытий при использовании для наплавочных процессов такого концентрированного источника энергии, как электрическая дуга, особое значение приобретает создание шлаковой и газошлаковой защиты жидкой ванны от атмосферного воздействия. Шлаковая защита образуется за счет расплавления флюсов, электродных покрытий и сердечников порошковой проволоки. Наиболее надежна шлаковая защита при наплавке под флюсом, когда образование капель при плавлении электрода и их перенос происходят в объеме газового пузыря, заполненного парами металла и флюса, а взаимодействие с атмосферными газами практически исключается.

При электродуговой наплавке покрытыми электродами и самозащитной порошковой проволокой капли электродного металла проходят через открытый дуговой промежуток и взаимодействуют с атмосферой. Наличие на каплях шлаковой пленки не всегда предохраняет их от этого взаимодействия. Поэтому в электродные покрытия и сердечники порошковой проволоки дополнительно вводят (помимо шлакообразующих) газообразующие компоненты.

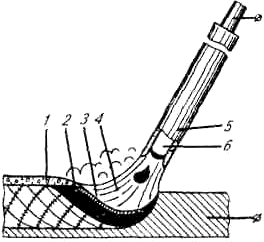

При наплавке покрытым электродом происходит плавление стержня и обмазки (рисунок 3). Расплавляющаяся обмазка 5 образует шлаки и газы. Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В ванне шлак перемешивается и, всплывая на ее поверхность, образует шлаковую защитную пленку, предохраняющую металл от взаимодействия с кислородом и азотом воздуха. Кроме того, при всплывании на поверхность ванны шлак, взаимодействуя с расплавленным металлом, очищает его. Образующиеся при расплавлении покрытия газы оттесняют воздух из реакционной зоны (зоны дуги) и способствуют созданию лучших условий для защиты наплавляемого слоя.

Рисунок 3. Схема электродуговой наплавки покрытым электродом: 1 — шлаковая корка; 2 — сварочная ванна; 3 —жидкий шлак; 4 —дуга; 5 — электродная обмазка; 6 — наплавочный материал

Ручная наплавка уступает автоматическим и полуавтоматическим способам по скорости выполнения процесса, однако она имеет ряд преимуществ, обеспечивающих ей широкое распространение среди всех известных способов наплавки черных и цветных металлов:

- возможность наплавки изделий сложной формы;

- возможность выбора наплавочного материала, наиболее пригодного для конкретного назначения, из широкого ассортимента покрытых наплавочных электродов;

- транспортабельность оборудования, позволяющая выполнять наплавку в полевых условиях;

- экономичность, универсальность и простота оборудования.

Рациональная область применения ручной дуговой наплавки покрытыми электродами — упрочнение рабочих органов строительных и дорожных машин, деталей горно-металлургического оборудования: бульдозерных и грейдерных отвалов, зубьев ковшей экскаваторов, черпаков земснарядов, цепей буровых машин и др. при небольшой протяженности швов в различных пространственных положениях.

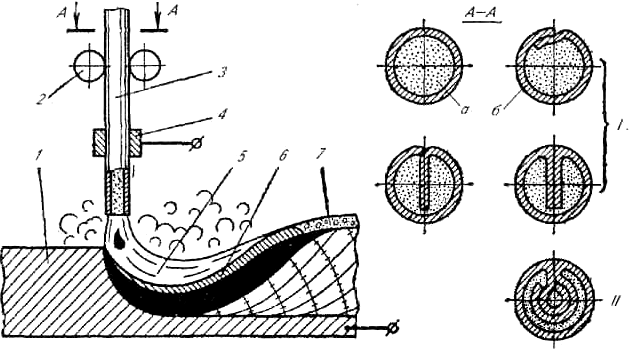

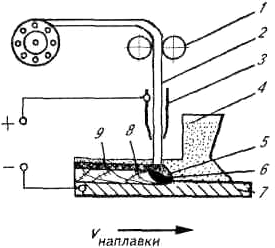

Для устранения недостатков, присущих наплавке покрытыми электродами, используют способы полуавтоматической и автоматической наплавки порошковой проволокой (рисунок 4). Последняя представляет собой стальную оболочку, заполненную шихтой, которая включает порошки легирующих элементов, шлакообразующие и газообразующие компоненты, раскислители.

Рисунок 4. Схема электродуговой наплавки самозащитной порошковой проволокой: а — порошковая шихта; б — металлическая оболочка; I — однослойная проволока; II —двухслойная проволока; 1 — обрабатываемая поверхность; 2 — подающий механизм; 3 — порошковая проволока; 4 — токоподвод; 5 — электрическая дуга; 6 — расплавленный шлак; 7 — затвердевший шлак

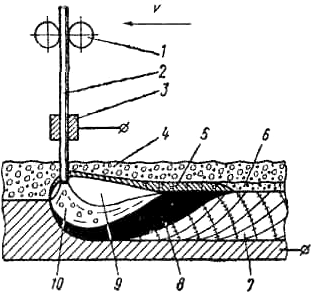

Сущность процесса дуговой наплавки под слоем флюса заключается в применении непокрытой наплавочной проволоки и гранулированного флюса, насыпаемого впереди дуги слоем определенной толщины (рисунок 5). Наплавку ведут дугой, горящей под слоем флюса в пространстве газового пузыря, образующегося в результате выделения паров и газов в зоне дуги. Сверху пузырь ограничен пленкой расплавленного шлака, снизу — сварочной ванной.

Рисунок 5. Схема электродуговой наплавки под слоем флюса: 1 — подающий механизм; 2 — наплавочный электрод; 3 — токоподвод; 4 — гранулированный флюс; 5— расплавленный флюс; 6 — затвердевший флюс; 7— наплавленный слой; 8 — сварочная ванна; 9 — газовый пузырь; 10 — дуга

Наплавка под слоем флюса проводится плавящимся электродом автоматически или полуавтоматически и отличается наиболее высокой производительностью от других дуговых способов.

При дуговой наплавке в среде защитных газов применяют два способа газовой защиты: струйную местную защиту и общую защиту в камерах.

Рисунок 6. Схема электродуговой наплавки в среде защитных газов: 1 — основной защитный газ; 2 — сопло; 3 — корпус местной камеры; 4 — сетка; 5 — дополнительный защитный газ; 6 — наплавляемый материал; 7 — наплавленное покрытие

Рисунок 7. Схема электрошлаковой наплавки: 1 — подающий механизм; — наплавочный материал; 3 — токоподвод-мундштук; 4 — гранулированный шлак; 5 — шлаковая ванна; 6 — сварочная ванна; 7 — обрабатываемая поверхность; 8 — наплавленный металл; 9 — корочка шлака

При наплавке со струйной защитой обеспечивается защита только зоны расплавления. При этом возможен подсос воздуха в реакционную зону. Поэтому (с точки зрения защиты ванны) ее нельзя признать совершенной. Для улучшения защиты в ряде случаев, особенно при нанесении покрытий из активных металлов применяют местные камеры (рисунок 6).

Электрошлаковая наплавка осуществляется в условиях непрерывной подачи и расплавления электродной проволоки (или ленты) внутри слоя жидкого шлака, разогреваемого проходящим через него электрическим током, подведенным между основным металлом и наплавочным электродом (рисунок 7).

К преимуществам способа электрошлаковой наплавки относится следующее:

- высокая экономичность, возрастающая с увеличением толщины наплавляемого слоя;

- меньший расход шлака, чем при наплавке под слоем флюса;

- возможность наплавки высокоуглеродистых и других материалов, обладающих высокой чувствительностью к образованию трещин, что обеспечивается низкой скоростью охлаждения наплавленного металла;

- относительная простота процесса наплавки.

Отличительной особенностью данного вида наплавки от аналогичного типа сварки является то, что последняя предусматривает выполнение швов вертикального расположения, в то время как при электрошлаковой наплавке наносят наплавляемый слой, расположенный в нижнем положении.

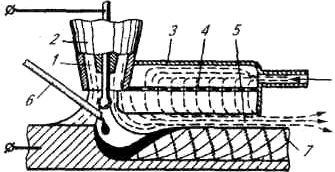

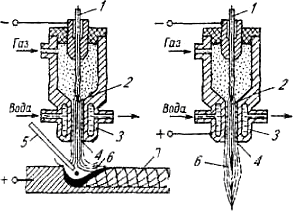

Рисунок 8. Дуговые плазменные горелки прямого (а) и косвенного (б) действия: 1 — вольфрамовый катод; 2 — дуга; 3 — сопло; 4 — канал сопла; 5 — наплавляемый материал; 6 — плазменная струя; 7— наплавленный слой

Плазменная наплавка. Наплавка этим способом включает возникновение между основным металлом и электродом (катодом) обжатой электрической дуги, обеспечивающей переход в плазменное состояние рабочего газа, подаваемого в зону дуги. При этом вытекающая из сопла горелки высокотемпературная плазменная струя обеспечивает плавление наплавочного материала (рисунок 8). Для образования плазмы используют смесь гелия (75 %) с аргоном (25 %), а в качестве защитного газа применяют аргон. При наплавке в условиях поперечных колебаний плазменной горелки получают валик шириной до 64 мм. В качестве наплавочного материала используют коррозионно-стойкую сталь, никель и его сплавы, сплавы меди и др.

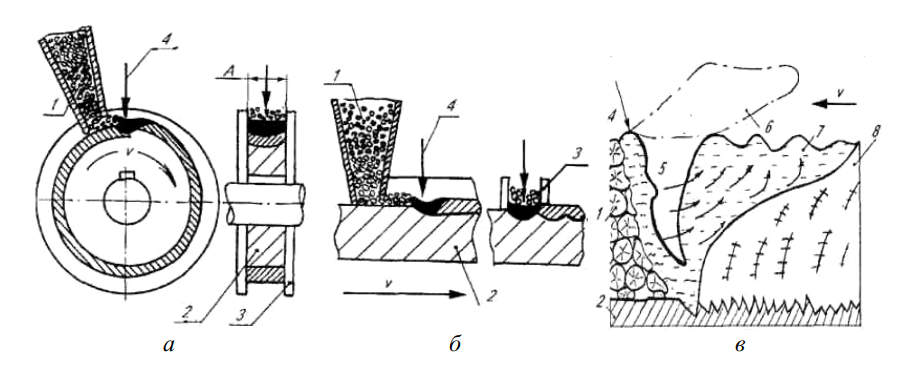

Лазерная наплавка. Для лазерной наплавки, которая активно развивается в последние годы, применяются импульсные твердотельные лазеры и лазеры непрерывного действия с активным элементом, заполненным углекислым газом с добавками азота.

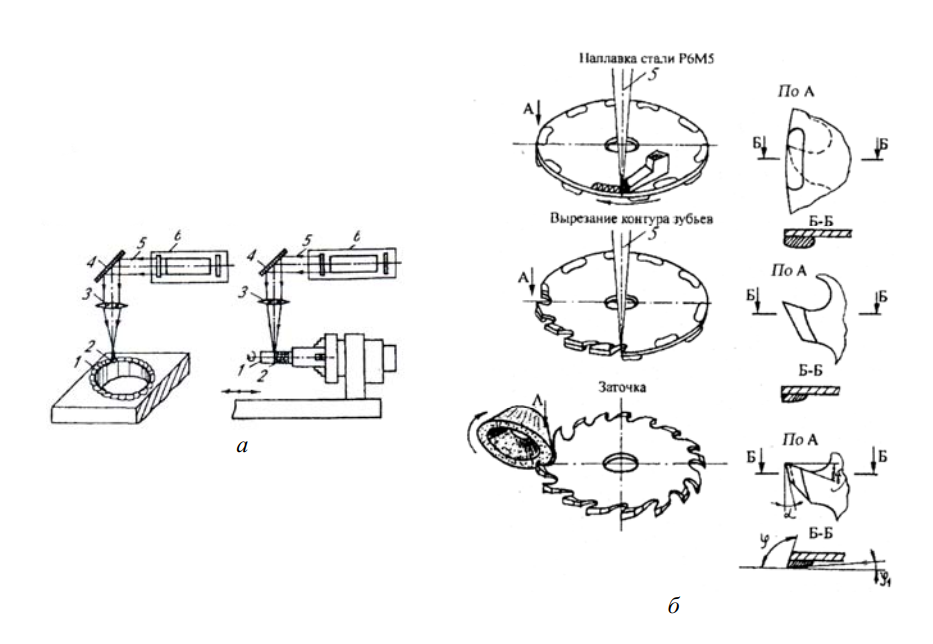

В современных твердотельных лазерных сварочно-наплавочных установках в качестве активного элемента используют оптическое стекло с примесью неодима или других редкоземельных элементов, ,что позволяет повысить выходную мощность излучения. Твердотельные лазеры для сварки-наплавки работают в импульсном и импульсно-периодическом режимах излучения (рисунок 9, а, б).

Рисунок 9. Схема радиальной (а) и торцевой (б) лазерной наплавки, продольное сечение сварочной ванны при лазерной наплавке порошкового сплава (в): 1 — порошковый наплавочный материал; 2 — обрабатываемая поверхность; 3 — кристаллизатор; 4 — излучение оптического квантового генератора; 5 — парогазовый канал; 6 — плазменный факел; 7 — сварочная ванна; 8 — наплавленный слой

Газовые сварочные лазеры обладают более высокой выходной мощностью и работают в непрерывном и импульсном режимах. Плотность энергии в пятне нагрева очень высока и достигает 106 Вт/см2 и более.

При такой интенсивности теплового потока скорость нагрева материала значительно превышает скорость отвода теплоты за счет теплопроводности. При этом происходят процессы локального глубокого проплавления материала.

Схема формирования наплавленного слоя показана на рисунке 9, в. Сварочная ванна имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал или кратер 5, заполненный парами металла. Эта область наиболее яркого свечения. На передней стенке канала образуется слой расплавленного металла, который периодически перемещается сверху вниз. Перенос расплавленного металла из головной части в хвостовую происходит преимущественно по боковым стенкам канала. В хвостовой части ванны расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. Над поверхностью сварочной ванны наблюдается ярко светящееся облако — плазменный факел 6, размеры и яркость свечения которого периодически изменяются с частотами порядка сотен герц. При значительных скоростях лазерной наплавки факел отклоняется в сторону, противоположную направлению наплавки, на 20–60°.

Область применения лазерной наплавки — изготовление режущего инструмента (рисунок 10), упрочнение рабочих поверхностей клапанов двигателей внутреннего сгорания, местное упрочнение рабочих поверхностей штампов и других тяжело нагруженных деталей в труднодоступных местах. Возможности этого метода непрерывно возрастают и расширяются.

Рисунок 10. Применение лазерной технологии для изготовления инструментов: а — схема наплавки рабочих поверхностей матрицы (слева) и пуансона вырубного штампа (справа) импульсно-периодическим лазером; б — изготовление дисковой пилы с использованием непрерывного СО2— лазера; 1 — обрабатываемая поверхность; 2 — наплавленный слой; 3 — фокусирующая линза; 4 — поворотное зеркало; 5 — излучение оптического квантового генератора; 6 — оптический квантовый генератор

Основной недостаток лазерной наплавки — низкие значения КПД установок (1–3 % — для твердотельных и 10–30 % — для газовых) и небольшая их выходная мощность (15–2 000 Вт).

3. Плакирование

Плакирование — процесс нанесения на поверхность основного металла или сплава другого металла или сплава, устойчивого к агрессивной среде и механическому воздействию. Соединить два металла между собой можно литьевым, а также прокатным и недеформированным плакированием.

Горячее погружение (литьевое плакирование) — один из самых старых методов получения покрытий с целью защиты от коррозии металла-основы. Как правило, этим методом получают покрытия из легкоплавких металлов: цинка, олова, алюминия и др. Однако стали, оцинкованные горячим погружением, имеют повышенную износостойкость вследствие образования твердого промежуточного Fe–Zn слоя.

Плакирование прокаткой. Наибольшее применение находит способ совместной прокатки двух металлов, из которых один выполняет функцию защитного слоя. Для плакирования применяются металлы или сплавы, обладающие хорошей свариваемостью. К ним относятся углеродистые и кислотоупорные стали, дуралюмин, сплавы меди. В качестве плакирующего материала используются коррозионно-стойкие стали, алюминий, никель, титан, тантал и др.

Плакирование взрывом. Весьма эффективным источником энергии для соединения основы с покрытием является сила взрыва (рисунок 11). Причем этим методом можно соединять металлы, которые иначе соединить невозможно. При сварке взрывом соединение осуществляется в результате вызванного взрывом соударения быстродвижущихся соединяемых деталей. На жестком основании 1 (рисунок 11, а) устанавливают одну из свариваемых пластин 2. Вторую пластину 3 располагают под углом к плоскости пластины 2. На поверхности пластины 3 располагают заряд 4 и детонатор 5. В качестве заряда используют гексоген, обеспечивающий скорость детонации 6 600 м/с и давление 12,7 ГН/м2. Взрыв осуществляется с помощью детонатора 5, расположенного на краю пластины 3. Соединение материала покрытия с основой образуется под действием давления взрывной волны на пластину-покрытие 3, прижимающей ее с огромной силой к пластине-основе 2. При соударении пластин между ними образуется кумулятивная (направленная) струя, которая разрушает на своем пути и уносит с соединяемых поверхностей оксидные пленки и другие поверхностные загрязнения.

Рисунок 11. Схема плакирования металла методом сварки взрывом: а — подготовка свариваемых элементов; б — сварка взрывом; в — обработка давлением полученного биметалла; г — варианты профиля биметаллического материала; 1 — жесткое основание; 2 — обрабатываемая поверхность; 3 — материал покрытия; 4 — взрывчатое вещество; 5 — детонатор

При сжатии контактных поверхностей происходит некоторое взаимное смещение их одной относительно другой. В результате указанных явлений образуется сварное соединение. Этот способ нанесения покрытий можно применять для изготовления заготовок при прокатке биметаллов, плакировании поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами.

Толщина плакирующего слоя может составлять от 3 до 60 % толщины основного металла. Получаемые двухслойные материалы могут подвергаться всем видам обработки.

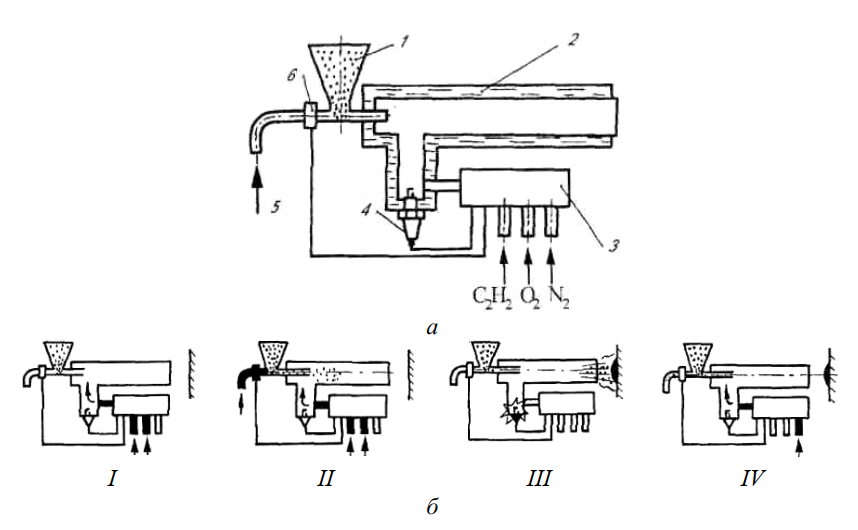

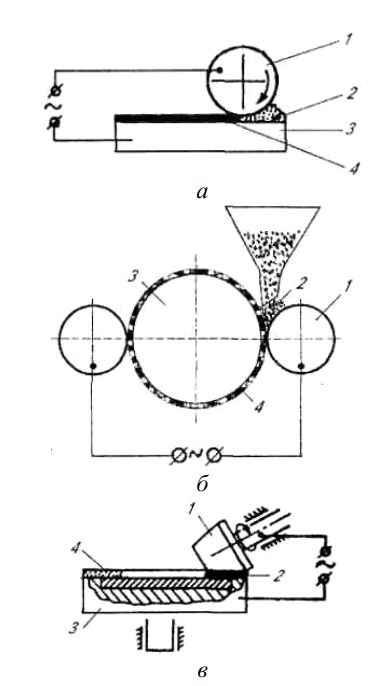

4. Напыление покрытий

Напыление — процесс нанесения покрытия на поверхность детали с помощью высокотемпературной скоростной струи, содержащей частицы порошка или капли расплавленного напыляемого материала, осаждающиеся на основном металле при ударном столкновении с его поверхностью.

Первоначально напыление покрытий осуществляли с помощью истекающей из сопла горелки струи воздуха или нагретого газа, обеспечивающей мелкое распыление расплавленного металла и его осаждение на поверхности изделия. Этот способ впоследствии развился в технологию распыления жидких расплавов, широко используемую в современной порошковой металлургии. Первые газотермические покрытия были получены в начале XX в. М.У. Шоопом, который распылил расплавленный металл струей газа и, направив этот поток на образец — основу, получил на ней слой покрытия. По имени автора этот процесс называли шоопированием, он был запатентован в Германии, Швейцарии, Франции и Англии. Конструкция первого газопламенного проволочного металлизатора Шоопа относится к 1912 г., а первого электродугового проволочного металлизатора — к 1918 г.

В СССР газовую металлизацию стали применять в конце 20-х гг. прошлого века, а в конце 30-х гг. она была успешно заменена электродуговой металлизацией. Аппаратуру для электродуговой металлизации создали Н.В. Катц и Е.М. Линник.

Создание в конце 50-х гг. надежной техники генерирования низкотемпературной плазмы позволило разработать первые плазмотроны для нанесения покрытий из проволоки и порошков. Плазменное напыление резко повысило качество газотермических покрытий, поскольку появилась возможность в широких масштабах управлять энергетикой процесса и создавать покрытия практически из любых материалов.

Нанесение покрытий испарением и конденсацией в вакууме впервые было применено в 20-х гг. прошлого столетия для получения тонких пленок (от 1 до 10 нм) в оптике и радиотехнической промышленности.

История технологии напыления насчитывает уже десятки лет, в течение которых совершенствовался способ упрочнения деталей машин, разрабатывались новые источники нагрева, имеющие высокие энергетические характеристики; создавалась аппаратура для непрерывной подачи напыляемого материала в виде проволоки или порошка; разрабатывалось и изготовлялось комплектное оборудование, типы и модификации которого к настоящему времени стали достаточно многочисленными.

Значительное место в технологии восстановления и поверхностного упрочнения получили методы нанесения покрытий напылением. Существуют две разновидности этого процесса. В первом случае напыление осуществляют газодинамическим методом частицами материала покрытия размером 10–150 мкм. Во втором — образование покрытия происходит при пониженном давлении за счет конденсации атомов или ионов на поверхности изделия (детали).

Двухфазный газопорошковый поток может иметь температуру ниже температуры рекристаллизации напыляемых частиц. В этом случае метод напыления является холодным газодинамическим напылением. Процессы напыления, в которых частицы потоками горячих газов разогреваются до температур плавления, называются газотермическими.

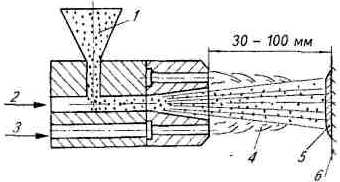

Рисунок 12. Схема холодного газодинамического напыления: 1 — напыляемый порошок; 2 — дозаторсмеситель; 3 — форкамера; 4 — сверхзвуковое сопло; 5 — покрытие; 6 — обрабатываемая поверхность; 7 — подача газа (воздуха); 8 — подогрев напорного потока; 9 — камера; 10 — откачка воздуха

Метод холодного газодинамического напыления (ХГН). Для осуществления ХГН в специальной установке частицы порошка разгоняются воздушной струей до сверхзвуковой скорости, бомбардируют основу и образуют на ней слой покрытия (рисунок 12). Транспортирующий поток (осушенный воздух) захватывает напыляемый порошок 7 в дозаторе барабанного типа 2. Концентрация порошка в потоке определяется производительностью дозатора, давлением и температурой транспортирующего потока. Напорный поток подогревается нагревателем 8 для регулирования скорости напыления и компенсации снижения температуры на выходе из сверхзвукового сопла 4 вследствие расширения воздуха. Обрабатываемое изделие 6 размещается в пылеизолирующей камере 9. Особенностью покрытия, полученного методом ХГН, выгодно отличающей его от других газодинамических методов, является полное отсутствие термического воздействия на основу и напыляемый порошок.

Газотермическое напыление. При нанесении покрытий методами газотермического напыления материал покрытия подвергают нагреву и плавлению каким-либо источником теплоты, а затем диспергируют и разгоняют газовым потоком. На поверхность изделия или основы напыляемый материал поступает в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц, которые, ударяясь об нее, деформируются и закрепляются, накладываясь одна на другую, и образуют слоистое покрытие.

Для получения газотермических покрытий сложного состава необходимые компоненты заранее вводят в напыляемые частицы. В зависимости от источника теплоты различают следующие методы газотермического нанесения покрытий: электродуговую металлизацию, газопламенное напыление, детонационное или детонационно-газовое напыление и плазменное напыление. В настоящее время развивается газотермическое нанесение покрытий при пониженном давлении в контролируемой атмосфере или в динамическом вакууме, когда разрежение создается интенсивной непрерывной откачкой атмосферы камеры. Этот процесс реализуют для плазменного напыления и дуговой металлизации.

Технологию газотермического напыления выгодно применять при любых масштабах и видах производства — от индивидуального и малосерийного до высокопроизводительного автоматизированного. Высокую эффективность и универсальность этих методов определяют следующие принципиальные их особенности:

- возможность нанесения покрытий из различных материалов: чистых металлов и сплавов на их основе, интерметаллидных соединений, оксидов, органических веществ и ряда других материалов, в том числе в различных сочетаниях;

- возможность регулирования в процессе напыления состава материала и структуры покрытия от обычной до мелкокристаллической и аморфной, что дополнительно сообщает им комплекс чрезвычайно ценных свойств;

- возможность нанесения покрытий на самых разных конструкциях и материалах: металлах, стекле, керамике, пластмассах, тканях, бумаге и т.п.;

- отсутствие деформации и снижения прочности самого изделия, на которое наносится покрытие, поскольку процесс напыления не вызывает его существенного нагрева;

- высокая производительность, которая для различных процессов колеблется от 1 до 20 кг/ч распыленного материала.

С помощью современных технологий нанесения газотермических покрытий появилась возможность получения материалов и покрытий с уникальными свойствами, которые необходимы для развития новой техники.

Металлизация напылением заключается в том, что на заранее подготовленную поверхность любой формы наносят металлическое покрытие путем распыления жидкого металла струей сжатого воздуха. Для этого используются специальные аппараты — металлизаторы.

В зависимости от источника тепла, используемого для расплавления металла, различают газовую, электрическую и плазменную металлизации. Металл может подаваться в аппарат в виде проволоки, порошка или ленты. Наибольшее распространение получили металлизаторы проволочного типа, меньшее — порошковые.

Рисунок 13. Схема процесса электродуговой металлизации

На рисунке 13 дана схема напыления металла с помощью электродугового аппарата (электродуговое напыление). Две проволоки 1, предназначенные для расплавления, непрерывно со скоростью 2,5–3,5 м/мин подаются в направляющие наконечники 2 при помощи роликов подающего механизма 3. Концы проволок, выходя из наконечников, пересекаются и расплавляются в электрической дуге 4. Струя сжатого до 400–700 кПа воздуха выходит из сопла 5, распыляет металл на мельчайшие частицы, которые, двигаясь в струе воздуха со скоростью 75–200 м/с, попадают на поверхность основного металла 6, образуя слой покрытия 7. Размеры частиц колеблются в очень широких пределах (10–70 мкм) в зависимости от режима металлизации и свойств распыляемого металла.

К достоинствам метода металлизации относится возможность наращивания на шейки валов машин, станины станков и другие детали слоя стали толщиной до 15 мм и более с требуемыми физикомеханическими свойствами. Нанося слои металлов со специальными свойствами, можно повысить не только износостойкость деталей, но и придавать им другие эксплуатационные свойства, например, жаропрочность или коррозионную стойкость. Первоначальные свойства основного металла вследствие незначительного нагрева в процессе напыления не изменяются. Достоинством металлизации являются также сравнительная простота и малая стоимость.

К основным недостаткам металлизации относятся: хрупкость нанесенного слоя; недостаточная прочность сцепления с металломосновой; снижение механической и особенно усталостной прочности деталей.

Рисунок 14. Схема процесса газопламенного напыления: 1 — напыляемый порошок; 2 — транспортирующий газ (азот); 3 — смесь горючего газа и кислорода; 4 — факел; 5 — покрытие; 6 — обрабатываемая поверхность

Газопламенное напыление. Обобщенная схема процесса газопламенного напыления показана на рисунке 14. Горючий газ и кислород (реже воздух) 3 подают в смесительную камеру, из которой горючая смесь поступает в сопловое устройство и далее поджигается на выходе из него. Образуется факел газового пламени 4.

Распыляемый материал в виде порошка или проволоки подают по оси газопламенной струи. Такой способ подачи способствует более интенсивному нагреву и распылению материала.

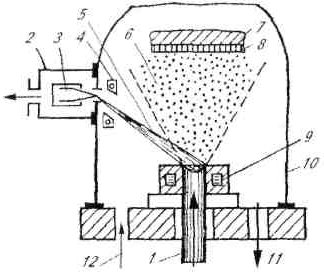

Плазменное напыление. Создание надежной техники генерирования низкотемпературной плазмы позволило для нанесения покрытий использовать плазмотроны. В настоящее время это один из наиболее развитых процессов плазменной обработки, позволяющий не только упрочнять поверхность конструкционных материалов, но и создавать новые композиционные материалы и покрытия, которые не могут быть получены другими методами.

Для нанесения покрытия плазменным напылением материал покрытия вводят в струю плазменного столба дуги, где он нагревается и ускоряется по направлению движения к материалу основы.

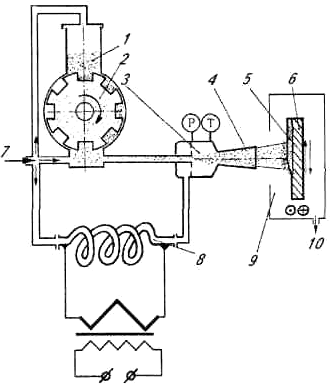

Плазма — это частично или полностью ионизованный газ, состоящий из положительно и отрицательно заряженных частиц, суммарный заряд которых равен нулю. Носителями зарядов в плазме являются электроны и положительно заряженные ионы. Наряду с ионами и электронами в плазме могут содержаться неионизированные атомы или молекулы. Между плазмой и газом трудно провести резкую границу. Плазма подчиняется большинству газовых законов и ведет себя во многих отношениях как газ. Однако она отличается от газа электропроводностью и возможностью взаимодействия с магнитными полями. В дуговых плазменных распылителях (рисунок 15) источником нагрева газа является дуга, горящая между водоохлаждаемыми электродами. В верхней части плазмотрона располагают стержневой электрод 7 из вольфрама или другого тугоплавкого металла. В нижней части находится электрод в виде соплового устройства 6, который обычно изготавливают из меди. К электродам подводят напряжение от источника постоянного тока.

Рисунок 15. Схема процесса плазменного порошкового напыления: 1 — плазмообразующий газ; 2 — напыляемый порошок; 3 — транспортирующий газ; 4 — покрытие; 5— обрабатываемая поверхность; 6 — медный анод; 7 — вольфрамовый катод; 8 — система охлаждения

Порошок подают в радиальном направлении в различные участки плазменного распылителя: в плазменную струю ниже среза сопла, на срез сопла или непосредственно в сопло. Наиболее эффективна подача в сопло выше расположения анодного (или катодного) пятна. Такую подачу порошка называют доанодной или в столб дуги. При высокой энтальпии плазменной струи порошок успевает прогреться при его подходе к срезу сопла.

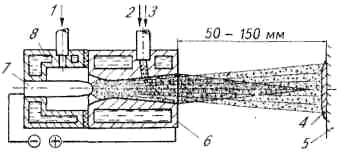

Плазменное напыление с распылением проволоки проводят двумя способами (рисунок 16): нейтральной проволокой и проволокой-анодом. Подача проволоки производится радиально. Нагрев, плавление и распыление нейтральной проволоки осуществляются плазменной струей. Нагрев и плавление проволоки во втором способе происходят преимущественно за счет выделения тепла в анодном пятне.

Рисунок 16. Схема процесса плазменного напыления материалом проволоки: а — нейтральная проволока; б — проволока-анод; 1 — механизм подачи проволоки; 2 — основная дуга; 3 — вспомогательная дуга; 4 — плазмообразуюший газ

Детонационное напыление. Покрытия этим методом получают с помощью установки, принципиальная схема которой приведена на рисунке 17. Она состоит из открытого с одного конца ствола 2, механизма подачи напыляемого порошка 1, газовой камеры, в которой регулируется подача горючего и нейтрального газов и инициируется взрыв с помощью свечи зажигания 4. Процесс детонационного напыления осуществляется циклически. Из камеры 3 ствол 2 заполняется смесью газов, способных детонировать (рисунок 17, б, I). Транспортирующим газом — азотом 5 в ствол подается заданная порция напыляемого порошка, после чего закрывается затвор 6 (рисунок 17, б, II); одновременно вырабатывается инициирующий импульс, который подается на свечу зажигания 2 (рисунок 17, б, III). Возникающие при воспламенении горючего газа тепловые волны порождают ударную, а затем и детонационную волну.

При истечении продукты детонации в виде сверхзвуковой струи увлекают напыляемые частицы, которые нагреваются и ускоряяются. Формируется двухфазный поток, состоящий из продуктов детонации и напыляемых частиц. При этом могут иметь место процессы их плавления и испарения.

При напылении материалов однородного химического состава, например, металлов или оксидов, покрытие может формироваться как из практически полностью расплавленных частиц, так и из смеси расплавленного и нерасплавленного материалов. При напылении некоторых композиционных материалов, например, твердого сплава ВК, напыление осуществляется из смеси расплавленного порошка кобальта и твердых нерасплавленных частиц карбида вольфрама.

Рисунок 17. Схема установки для детонационного напыления (а) и схема процесса (б): 1 — механизм подачи порошка; 2— ствол; 3 — камера; 4 — свеча зажигания; 5 — транспортирующий газ; 6 — затвор; I — подача горючего газа; II — подача порции порошка; III — воспламенение горючего газа; IV — продувка ствола инертным газом

В течение одного цикла (0,2–0,5 с) на поверхность основы наносится 30–40 мг распыляемого вещества. После предварительной продувки инертным газом, исключающим возможность самопроизвольного воспламенения при контакте с горячими продуктами детонации, ствол вновь заполняется горючей смесью (рисунок 17, б, IV).

Преимущества детонационных покрытий по сравнению с плазменными и газопламенными объясняются существенным отличием механизма формирования покрытия. Определяющую роль играет то, что в конце двухфазного потока сосредотачиваются наиболее крупные непроплавленные частицы, которые взаимодействуют с покрытием, сформированным из частиц, входящих в начало и середину потока. В результате имеют место эффекты абразивного воздействия и ударного прессования, увеличивающие плотность уже сформированного покрытия. Указанные эффекты могут проявляться и при взаимодействии двухфазного потока с покрытием, сформированным в результате предыдущего выстрела.

Еще одним существенным по сравнению с плазменным отличием детонационного напыления является значительно большая концентрация присутствующих частиц в момент формирования покрытия. Это, в частности, усиливает проявление эффекта ударного прессования. Более высокие, чем при плазменном напылении, скорости частиц делают возможным выделение значительной энергии при ударе. В результате происходит повышение температуры частиц и температуры в зоне контакта, что делает возможным напыление мелкодисперсных порошков диаметром ~1 мкм.

Нанесение покрытий методом испарения и конденсации в вакууме впервые было применено для получения тонких пленок (от 1 до 10 нм) в оптической и радиотехнической промышленности. Этим методом можно наносить покрытия сложного состава. Для этого смешивают потоки пара разных компонентов или создают условия для синтеза вещества покрытия путем химического взаимодействия парового потока с окружающей атмосферой разреженного газа. Например, таким способом получают покрытия из оксидов, карбидов, нитридов и других соединений.

Схема процесса вакуумного конденсационного напыления покрытий представлена на рисунке 18.

Рисунок 18. Обобщенная схема процесса вакуумного конденсационного напыления покрытий: 1 — распыляемый материал; 2 — камера источника энергии; 3 — источник энергии; 4 — система стабилизации и фокусировки энергетического потока, 5 — поток энергии; 6 — поток напыляемых частиц; 7 — обрабатываемое изделие; 8 — покрытие; 9 — водоохлаждаемый тигель; 10 — рабочая камера; 11 — откачка; 12 — ввод активных газов

Покрытия при вакуумном конденсационном напылении формируются из потока частиц, находящихся в атомарном, молекулярном или ионизированном состояниях. Поток частиц получают распылением материала посредством воздействия на него различными энергетическими источниками. Для целей подвода энергии к распыляемому материалу используют резистивный метод, высокочастотный индукционный и электродуговой нагрев, а также воздействие лазерного и электронного излучений, электрический разряд и др. В зависимости от концентрации подводимой энергии различают распыление наносимого материала методами: термического испарения, взрывного испарения-распыления и ионного распыления твердого материала. Процесс вакуумного конденсационного напыления проводят в жестких герметичных камерах при давлении 13,3–133 Па. Благодаря этому обеспечивается необходимая длина свободного пробега напыляемых частиц и защита их и основного материала от взаимодействия с газами, составляющими воздушную атмосферу. Введение в камеру активных газов позволяет перейти к способу вакуумного реакционного напыления покрытий. Напыляемые частицы в потоке или на поверхности конденсации вступают в химическое взаимодействие с активными газами (кислородом, азотом, угарным газом и др.) и образуют соответствующие соединения: оксиды, нитриды, карбиды и др.

Движущей силой переноса частиц в направлении к поверхности напыления является разность парциальных давлений паровой фазы. Наиболее высокие давления пара, достигающие 133 Па и более, наблюдаются вблизи поверхности распыления (испарения). Это и обусловливает перемещение частиц в направлении напыляемого изделия, где давление паров минимально.

Преимущества вакуумного конденсационного напыления следующие:

- покрытия имеют высокие физико-механические свойства;

- метод обеспечивает получение покрытий из синтезированных соединений (карбидов, нитридов, оксидов и др.);

- покрытия можно наносить в виде тонких и равномерных слоев;

- можно наносить покрытия на основе широкого класса неорганических материалов;

- технологические процессы, связанные с вакуумным конденсационным напылением, не загрязняют окружающую среду и не нарушают экологию. В этом отношении они выгодно отличаются от химических и электролитических методов нанесения тонких покрытий.

К недостаткам методов вакуумного конденсационного напыления следует отнести:

- невысокую производительность процесса (скорость конденсации около 1 мкм/мин);

- сложность технологии и оборудования.

5. Электрофизические методы нанесения покрытий

Электрофизические методы нанесения покрытий характеризуются высоким уровнем концентрации энергии, большими значениями коэффициента использования материала и коэффициента полезного действия. Они основаны на сочетании концентрированного теплового и механического воздействий на обрабатываемые материалы и обеспечивают высокое качество наносимых покрытий.

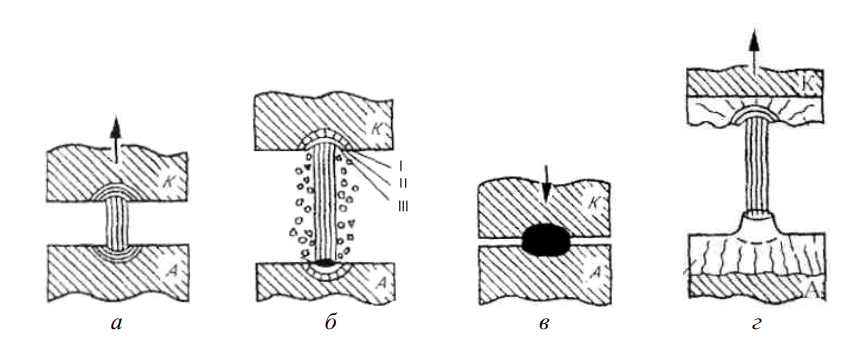

Электроэрозионный метод нанесения покрытий основан на явлении полярного переноса частиц металла с анода на катод во время разрыва электрической цепи. Электрический разряд происходит при высоком напряжении между катодом K и анодом А через небольшой зазор, оставленный между ними (рисунок 19, а). Поток электронов устремляется от катода через воздушный промежуток к аноду. Количество электронов на пути их движения увеличивается за счет «выбивания» электронов из молекул воздуха. Анод «бомбардируется» лавиной электронов, в результате чего происходит пробой воздушного промежутка и появляется искра. При этом сила тока значительно возрастает. Развитие разряда в искровом промежутке сопровождается появлением ударной волны. При разводе электродов после пробоя воздушного промежутка ток в цепи мгновенно прекращается. Периодически соединяя и разводя катод и анод, можно повторять описанный процесс.

Рисунок 19. Схема процесса электроэрозионного нанесения покрытий: пробой межэлектродного промежутка (а); образование эрозионных лунок на аноде А и катоде К (б); контакт электродов (в); формирование нароста на аноде и лунки на катоде (г); 1 — зона взаимной кристаллизации; 2 — легированный

Искровой разряд оказывает на металл импульсное тепловое и механическое воздействия. Поток электронов приводит к локальному разогреву электрода, а поперечное магнитное поле создает высокое давление в плазменном шнуре разряда. Температура в нем достигает 5 000–7 000 °С. В результате на поверхности электродов появляются эрозионные лунки, в которых можно выделить три зоны (рисунок 19, б): испарения I, плавления II и напряженного состояния III. Зона напряженного состояния возникает за счет волны термических и термомеханических напряжений в результате импульсного нагрева и реактивного действия плазменной струи. Механические напряжения в эрозионных лунках весьма значительны и приводят к хрупкому разрушению поверхностного слоя материала электродов. При осуществлении процесса с вибрирующими электродами хрупкое разрушение их поверхности происходит также и за счет усталости металла. Эрозия металла приводит к выбросу продуктов эрозии в межэлектродный зазор.

В микрованне на катоде происходит интенсивное перемешивание и химическое взаимодействие материалов катода с перенесенным материалом анода. Механический контакт электродов (рисунок 19, в) также сопровождается интенсивным химическим взаимодействием, которому сопутствуют схватывание электродов и перенос материала с катода на анод.

После искрового процесса на катоде образуется углубление, а на аноде — нарост (рисунок 19, г). Электроэрозионное упрочнение поверхности деталей обусловлено термическим воздействием искрового или дугового электрического разряда на деталь, т. е. скоростной закалкой, поверхностным легированием материала детали элементами, входящими в состав анода (упрочняющего материала), а также азотом воздуха. Упрочненный слой отличается высокой твердостью, обусловленной присутствием в нем нитридов и карбонитридов.

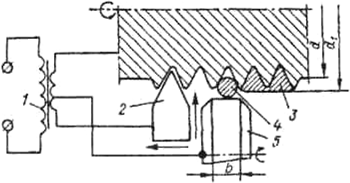

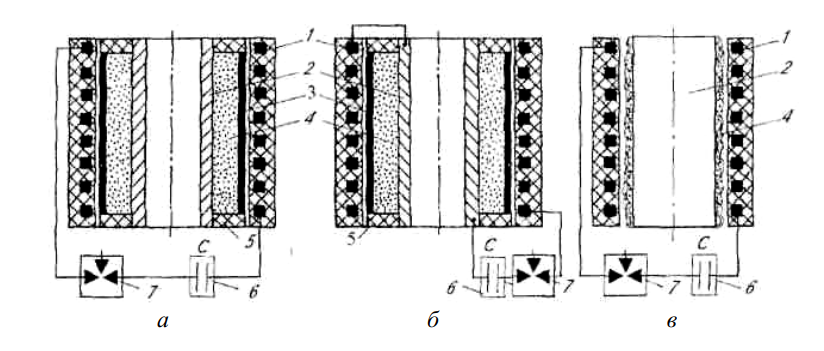

Электротермомеханическое нанесение покрытий. Получение покрытий методом электроконтактной термомеханической приварки (припекания) осуществляется при использовании в качестве присадочного металла проволоки, ленты или порошка.

При приваривании проволочной присадки поверхность детали (рисунок 20) высаживается электромеханическим способом. Высадка металла производится пластиной 2 из твердого сплава с получением на поверхности канавки треугольного профиля. Сила тока при высадке составляет до 600 А, усилие прижатия инструмента до 1 000 Н, скорость подачи проволоки 1,5 мм на оборот. В образовавшуюся высаженную спиральную канавку приваривается дополнительный металл в виде стальной проволоки.

Рисунок 20. Схема электроконтактной приварки покрытия: 1 — трансформатор; 2 — высаживающая пластина; 3 — покрытие; 4 — наносимый материал (проволока); 5 — роликовый электрод

Для приваривания присадочного металла между высаженной поверхностью детали и роликовым электродом 5 помещают стальную проволоку 4 и пропускают электрический ток большой силы (1 400– 2 000 А) и низкого напряжения (4–6 В). В месте контакта происходит интенсивный разогрев металла. Под действием усилия инструмента (500–600 Н) развивается пластическая деформация проволоки с заполнением высаженного профиля. Скорость вращения детали при этом должна быть 0,4–1,0 м/мин. При большем диаметре проволоки применяется меньшая скорость. При высоком удельном давлении и температуре около 1 000–1 200 °С происходит сварка, приводящая к увеличению первоначального размера детали d до d1.

Таким образом, в основе этого способа получения покрытия лежит соединение металлов, основанное на сварке под давлением.

При этом способе отсутствуют пороки, связанные с переходом металла из твердой фазы в жидкую и обратно (пережог, усадочные напряжения и раковины, газовые поры, рыхлость и кристаллические трещины).

При термомеханическом электроконтактном нанесении порошковых покрытий основной технологической схемой является прокатка порошкового слоя роликовым электродом (рисунок 21). Для упрочнения торцевых поверхностей применяют электроды конической формы.

Рисунок 21. Термомеханическое припекание порошковых покрытий на плоских (а), цилиндрических (б) и торцевых (в) поверхностях: 1 — электрод роликовый; 2 — наносимый порошок; 3 — обрабатываемая поверхность; 4 — покрытие

Плотность тока при обработке самофлюсующихся покрытий составляет 300 А/мм2, давление на электроды не превышает 35–40 МПа. Эти параметры обеспечивают максимальное тепловыделение лишь на участках наибольшего электросопротивления обрабатываемого порошкового слоя, т. е. в местах контакта частиц между собой и с основой. В результате формирование структуры покрытия происходит за счет спекания частиц в присутствии жидкой фазы в местах контакта. Отдельные частицы свариваются между собой и с основой. Механическая активация процесса способствует завариванию пор. Уплотнение покрытия осуществляется путем взаимного проскальзывания и поворота частиц по оплавленным поверхностям контакта. Таким образом, в структуре покрытия сохраняется исходная дисперсность фаз порошкового сплава.

Процесс нанесения покрытия без полного расплавления наносимого сплава получил наименование электроконтактного припекания покрытий.

Электроконтактное припекание покрытий широко применяется для обработки предварительно сформированных покрытий. Порошок с помощью плазмы или газопламенного устройства напыляют на поверхность заготовки, после чего последняя подвергается воздействию давления с одновременным пропусканием электрического тока. Указанный способ позволяет эффективно упрочнять крупногабаритные детали, для которых иная технология оплавления после напыления практически невозможна. Электроконтактное припекание предварительно напыленных покрытий позволяет получать слои с высокими физико-механическими свойствами, существенно превосходящими оплавленные покрытия.

Магнитно-импульсный метод заключается в использовании импульсных электродинамических сил, которые могут быть приложены к слою предварительно нанесенного порошкового покрытия (магнитно-импульсная обработка) или воздействовать на порошок через электопроводящий элемент (магнитно-импульсное прессование).

При магнитно-импульсном прессовании на обрабатываемую поверхность детали 2 (рисунок 22, а) надевается токопроводящая оболочка 3 с наносимым порошком 4. Оболочка изготавливается из медного листа толщиной 0,2–0,3 мм. Крышка 5 удерживает порошок внутри оболочки. Оболочка с наносимым порошком и деталью помещается внутрь спирального цилиндрического многовиткового индуктора 1. При разряде предварительно заряженного накопителя энергии 6 возникают импульсные электродинамические силы, деформирующие оболочку. Преодолевая механическое сопротивление, оболочка сжимает порошок до требуемой плотности. Заключительной операцией технологического процесса является термическая обработка, обеспечивающая спекание порошка с одновременным расплавлением медной оболочки и пропиткой расплавленной медью порошкового слоя.

Рисунок 22. Схема магнитно-импульсного прессования: а — магнитноимпульсное прессование порошка; б — горячее магнитно-импульсное прессование порошка; в — магнитно-импульсная обработка покрытий; 1 — индуктор; 2 — обрабатываемая деталь; 3 — токопроводящая оболочка; 4 — порошковый слой; 5— крышка; 6— конденсаторная батарея; 7— разрядник

Термическая активация поверхности обрабатываемой детали дает возможность значительно снизить давление прессования и исключить операцию последующего припекания. При этом существенно возрастают основные физико-механические свойства покрытий.

При горячем магнитно-импульсном прессовании часть энергии емкостного накопителя используется для нагрева порошка. Нагрев зоны контакта порошка и обрабатываемой поверхности обеспечивается за счет пропускания по металлической детали импульсного разрядного тока индуктора. Для реализации такой схемы обрабатываемая деталь последовательно включается в цепь разрядника (рисунок 22, б).

Получение покрытий из металлических порошков магнитноимпульсным методом возможно также путем магнитноимпульсной обработки предварительно нанесенного порошкового слоя (рисунок 22, в).

Магнитно-импульсный метод нанесения покрытий применяется для изготовления и восстановления биметаллических пар скольжения (нанесение железографита с последующим расплавлением медной оболочки и пропиткой слоя), упрочнения металлокерамическими твердыми сплавами технологической оснастки и инструмента, повышения износостойкости сельскохозяйственных машин и строительно-дорожной техники.

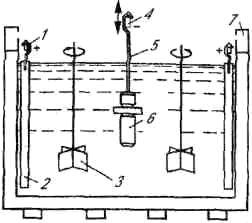

6. Электролитические методы нанесения покрытий

Покрытия, наносимые электролитическим (гальваническим) методом чаще всего получают в водных растворах солей с применением внешнего источника электротока или с помощью химических реагентов.

Гальванический метод. Данный метод широко применяют в машиностроении, так как он обеспечивает получение достаточно прочных покрытий при небольших расходах и потерях металла. Процесс получения покрытия состоит в выделении или осаждении металла или сплава из водных растворов их солей при пропускании электрического тока через электролит. Покрываемое изделие в электролизере служит катодом, тогда как анод — это пластины осаждаемого металла (растворимые аноды), графита или металла, нерастворимого в электролите (нерастворимые аноды). При электролизе в ваннах с растворимыми анодами металл анода растворяется, а из раствора на катоде выделяется такое же количество металла, поэтому концентрация раствора соли в электролите практически не изменяется. При использовании нерастворимых анодов постоянство концентрации электролита поддерживается периодическим введением требуемого количества соответствующей соли. Гальванический метод нанесения покрытий позволяет совместным осаждением вводить в его состав твердые частицы. Этим способом можно получать покрытия с особыми свойствами.

Гальванические покрытия широко применяются в качестве защитно-декоративных, для обеспечения коррозионной стойкости и износостойкости, а также для восстановления размеров изношенных деталей в ремонтном производстве (таблица 1).

Таблица 1 – Основные виды гальванических покрытий и области их применения

| Вид покрытия | Толщина покрытия, мкм | Область применения |

| Цинкование | 7–30 | Защита от коррозии изделий, работающих во влажной атмосфере (главным образом деталей из стали и чугуна), стальных листов |

| Меднение | 5–35 | Медное покрытие не может служить зашитой от коррозии для железа, поэтому применяется как подслой никелевого и хромового покрытий |

| Кадмирование | 7–45 | Зашита от коррозии конструкций, работающих в контакте с морской водой; пружин; резьбовых и крепежных деталей, работающих в легких условиях |

| Свинцевание | 75–400 | Защита от коррозии металлических конструкций, работающих в условиях контакта с серной кислотой, растворами солей серной кислоты и сернистыми газами. Свинцеванию подвергаются изделия из стали, чугуна, меди, медных сплавов, алюминия и его сплавов |

| Никелирование | 12–36 | Защита от коррозии; получение декоративной поверхности; подслой при хромировании. Никелем покрываются также детали приборов, аппаратов, автомобилей |

| Хромирование | 15–45 | Хромовое покрытие стойко против действия влажной атмосферы, азотнокислой и щелочной сред, большинства газов и органических кислот; горячая концентрированная серная кислота и галогеновые кислоты растворяют хром. Хромовое покрытие хорошо выдерживает равномерно распределенную динамическую нагрузку, но разрушается при сосредоточенном ударе |

| Латунирование | 3–5 | Латунные покрытия хорошо сцепляются с различными покрытиями, применяются как подслой при серебрении, никелировании, лужении и других покрытиях |

| Осталивание

(покрытие железом) |

200–2 000 | Восстановление размеров деталей при ремонте. Обеспечение натяга при посадках. Подслой при нанесении баббита на чугунные вкладыши подшипников. Для обеспечения прирабатываемости хромированных поршневых колец |

Технология гальванической обработки включает: механическую обработку и очистку деталей, промывку и обезжиривание, собственно гальваническую обработку, вторичную промывку, нейтрализацию и сушку. В ряде случаев (например, при хромировании) для создания маслоудерживающего рельефа полученное покрытие подвергают анодному травлению. Места, не подлежащие обработке, защищают пластмассами или лаком. Для покрытия небольших участков крупных деталей целесообразно применять местную гальваническую обработку (рисунок 23). Особое место среди гальванических покрытий занимают так называемые дисперсные покрытия, которые получаются при введении в металлические слои, получаемые электролитическим или химическим осаждением, определенных твердых частиц размером 1–5 мкм при их доле 5–10 % (по массе), или 20–30 % (объемн.).

Рисунок 23. Схема местной гальванической обработки: 1 — обрабатываемая деталь; 2 — электролизная ванна; 3 — уплотнение; 4 — резервуар; 5 — поток электролита; 6 — насос

Рисунок 24. Ванна для гальванического нанесения дисперсных покрытий: 1 — анодная шина; 2 — анод; 3 — активатор; 4 — катодная шина; 5 — подвеска; 6 — обрабатываемое изделие; 7 — отсос

В качестве дисперсных наполнителей могут быть твердые сплавы, антифрикционные и другие компоненты, благодаря которым покрытия приобретают особые свойства. Частицы попадают в металлическую матрицу при осаждении металлов из растворов их солей, в которых частицы с концентрацией 50–300 г/л поддерживаются во взвешенном состоянии с помощью перемешивания, принудительной циркуляции раствора или вдувания воздуха. Схема ванны для осаждения покрытий дана на рисунке 24. Такая ванна ничем не отличается от ванны, используемой для осаждения чистых металлов. Рабочие параметры процесса такие же, как и при получении металлических покрытий. Покрытия с высокотвердым наполнителем можно обрабатывать на нужный размер шлифованием алмазными или эльборовыми кругами.

Анодные конверсионные покрытия. Эти покрытия получают в водных растворах электролита с применением источника тока, подключенного таким образом, что обрабатываемое изделие служит анодом. Материал основы преобразовывается (конвертируется) и участвует в образовании покрытия путем химического взаимодействия своих металлических ионов с электролитом. Такой анодной обработке подвергаются магниевые, алюминиевые и титановые сплавы.

7. Химические методы нанесения покрытий

Химические бестоковые покрытия. Процесс химического нанесения покрытий включает следующие операции: подготовка деталей к покрытию; нанесение покрытия на рабочие поверхности; термическая обработка; механическая обработка для придания деталям необходимых размеров и чистоты поверхности. В промышленности применяются различные химические способы нанесения никелевых, хромовых, кобальтовых, никель-кобальтовых и других упрочняющих покрытий. Готовят детали к химическому покрытию так же, как и к гальваническому. Примерный состав ванн и режимы нанесения покрытий химическим способом приведены в таблице 2.

После термической обработки покрытий при температуре 350–450 °С прочность их сцепления с основным металлом детали, твердость и износостойкость возрастают в 1,5 раза и более. Прочность сцепления покрытия с основным металлом высокая, например, со сталью 10 — выше 300 МПа.

Скорость осаждения упрочняющего металла зависит в основном от температуры ванны: с повышением температуры никелевой ванны от 50 до 90 °С скорость осаждения никеля возрастает примерно в 7 раз.

Покрытия образуются как следствие химического взаимодействия. Поэтому они формируются по всей поверхности с одинаковой скоростью в отличие от гальванических покрытий, которые формируются прежде всего на выступающих местах — кромках, ребрах, гранях. Для реализации химического способа нанесения покрытий не требуется сложное и дорогое оборудование. Наиболее эффективно его применение для деталей сложной формы.

Таблица 2 – Состав ванн и режимы нанесения химических покрытий

| Показатель | Покрытие | |||

| никелевое | хромовое | кобальтовое | никелькобальтовое | |

| Состав ванны*, г/л: | ||||

| хлористый никель | 21–30 | – | – | 30 |

| хлористый кобальт | – | – | 30 | 30 |

| гипофосфит натрия | 10–30 | 8,5 | 20 | 20 |

| соль Рошеля | – | – | – | 200 |

| оксиацетат натрия | 15–50 | – | – | – |

| хлористый алюминий | – | – | 50 | 50 |

| фтористый хром | – | – | 50 | 50 |

| хлористый хром | – | 17 | – | – |

| уксусная кислота

(ледяная), мг/л |

– | 11 | – | – |

| Скорость осаждения, мкм/ч | 15–25 | 2,5–3 | 15 | 15 |

| Оптимальная температура, °С | 90–93 | 71–78 | 90–99 | 90–99 |

| Количество щелочи

для нейтрализации, г/л |

4–6 | 10–11 | 9–10 | 8–10 |

* Для всех компонентов состав в г/л кроме уксусной кислоты (мг/л).

Химические конверсионные покрытия. Формируются в процессе химического взаимодействия материала обрабатываемого изделия с активной составляющей рабочего раствора. Металл изделия участвует в образовании слоя покрытия, при этом он видоизменяется (конвертируется). К конверсионным покрытиям относят хромовые покрытия на магниевых сплавах, пассивирующие покрытия на алюминиевых сплавах, вороненые слои, фосфатные покрытия на низколегированных сталях и пассивирующие слои (оксиды) на легированных хромоникелевых сталях и кобальтовых сплавах.

8. Диффузионные методы нанесения покрытий

Эти покрытия образуются в результате химико-термического взаимодействия поверхности детали с диффузионно-активным компонентом газовой фазы, порошка или жидкого расплава. Формирование покрытий происходит при сравнительно высоких температурах, воздействию которых неизбежно подвергается и материал подложки. Нарушение состояния материала вследствие влияния высоких температур ведения процессов чаще всего устраняется последующей термообработкой. К диффузионным способам нанесения покрытий причисляют такие, при которых в поверхность подложки внедряются углерод или/и азот, а также металлоиды (бор, кремний) или металлы (алюминий, хром, цинк).

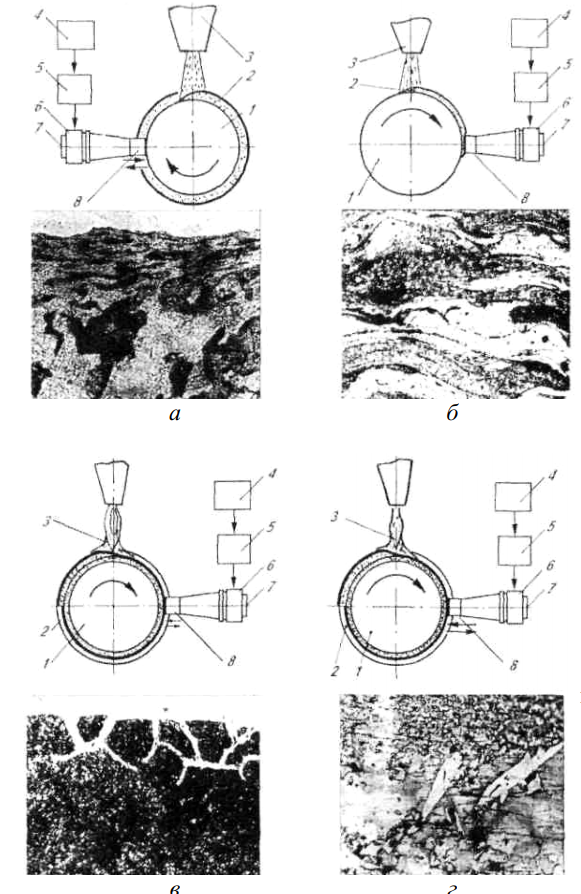

9. Дополнительная упрочняющая обработка покрытий

Подготовка поверхности деталей под напыление способствует усилению физико-химического взаимодействия напыляемого материала с основой за счет активации напыляемой поверхности в результате удаления оксидной пленки и создания наклепа. Для многих покрытий основной вклад в адгезионную прочность привносится механическим зацеплением. Слабая связь между частицами покрытия связана с особенностями его формирования: быстрым нагревом и охлаждением, кратковременной выдержкой импульсного давления. Для повышения прочности связи покрытия с материалом детали (адгезионная прочность) и прочности связей между отдельными частицами в самом покрытии (когезионная прочность) предпринимается дополнительная обработка деталей. Дополнительной обработке подвергаются детали перед нанесением покрытий для очистки и активирования поверхности, а также сами покрытия в процессе нанесения и детали с уже нанесенными покрытиями.

Дополнительная упрочняющая обработка покрытий необходима из-за сложных условий нагружения деталей, действия растягивающих, ударных, усталостных напряжений. Особенно важен этот этап обработки при нанесении покрытий методом напыления, поскольку, например, в газотермических покрытиях взаимодействие между частицами и между частицами и основой происходит по механизму анкерного эффекта на площади всего лишь 8–9 % общей площади контакта частиц.

Средствами для достижения необходимой структуры и свойств напыленных покрытий, уменьшения пористости и повышения их адгезионной прочности являются различные виды термической и термомеханической обработок. Наиболее широко применяемыми методами дополнительной обработки являются:

- спекание (термическая обработка без расплавления частиц покрытия или при наличии жидкой фазы по границам нерасплавившихся частиц);

- термическая обработка с пропиткой нанесенного пористого покрытия металлическими расплавами и др.;

- пластическое деформирование, в том числе упрочняющечистовая ультразвуковая обработка;

- оплавление покрытия (эта обработка необходима для покрытий, напыленных газодинамическими методами).

Спекание. Проводится при нагреве порошкового покрытия при температурах (0,65–0,75) Тпл. В процессе спекания металлического покрытия вследствие повышения диффузионной активности атомов происходит рекристаллизация, релаксация внутренних напряжений, увеличение площади контактных поверхностей частиц между собой и с основой. В результате спекания металлическое покрытие из состояния конгломерата частиц переходит в состояние конгломерата кристаллов. Повышается его пластичность, уменьшается пористость, возрастает адгезионная и когезионная прочность.

Спекание в присутствии жидкой фазы или твердо-жидкое спекание применяют обычно для упрочнения композиционных покрытий. В этом случае либо расплавляют один из компонентов покрытия, либо обеспечивают контактное плавление при взаимодействии компонентов покрытия. Образующаяся при расплавлении жидкая фаза проникает в несплошности покрытия, способствуя его упрочнению.

Продолжительность спекания в зависимости от толщины нанесенного слоя колеблется от 2 до 5 ч.

Термообработка с пропиткой. Для упрочнения газотермических покрытий применяют также пропитку неорганическими материалами, совмещая данную операцию с объемной термообработкой. Для этого на напыленный слой разными способами наносят пропиточный материал. По мере расплавления материал за счет капиллярных сил проникает в несплошности покрытия. При правильно выбранном составе пропитки и режиме процесса происходит заполнение большинства открытых пор. Такую технологию применяют, используя медь и другие припои для упрочнения покрытий из карбида вольфрама.

Пластическая деформация. Улучшить характеристики покрытия и активировать процессы спекания позволяет пластическое деформирование. Наибольшее распространение получила схема электроконтактного нагрева или термомеханического спекания при прокатке покрытий медным токопроводным роликом. Деформация покрытия при термомеханическом спекании или припекании связана с тем, что отдельные частицы сдвигаются и поворачиваются одна относительно другой по оплавленным границам. Возможна деформация и хрупкое разрушение отдельных частиц с последующим завариванием возникших трещин. Структура порошкового покрытия при горячей деформации формируется в результате горячего наклепа, динамического возврата и динамической рекристаллизации, развивающихся в зависимости от температурно-силовых параметров. При этом максимальная износостойкость может быть достигнута при условиях, обеспечивающих наибольшую дисперсность и микроискажения кристаллической структуры. К недостаткам электроконтактного нагрева следует отнести затруднения при обработке поверхностей сложной геометрической формы и невозможность обработки неэлектропроводных материалов.

Оплавление. Самым распространенным способом упрочнения покрытий является их оплавление. Наиболее легко процесс оплавления реализуется при обработке самофлюсующихся Ni–Сr–В–Si–С сплавов. Соединение В2О3 имеет низкую (725 °С) температуру плавления и отличается совместно с SiO2 способностью связывать оксиды металлов в стекловидные боросиликатные шлаки. Имея низкую температуру плавления, шлаки легко всплывают на поверхность покрытия. Помимо устранения оксидов и снижения пористости оплавление покрытия обеспечивает взаимную диффузию элементов на поверхностях контакта. Это повышает адгезию и, соответственно, конструктивную прочность деталей с покрытиями. Наряду с этим при оплавлении могут изменяться физико-механические свойства материала основы вследствие изменения состава и структуры напыленного сплава.

Оплавление покрытий проводят с применением как объемного нагрева (например, в печах, соляных ваннах), так и локального градиентного нагрева источниками энергии высокой концентрации (электронным лучом, лучом лазера, электронным пучком, электрической дугой, электроконтактным методом, газопламенным и плазменным потоком, микроплазменным источником).

Оплавление покрытий в печах осуществляют в восстановительной, нейтральной атмосфере или в вакууме.

Для нагрева в соляных ваннах наиболее часто используют расплав хлористого бария с температурой 1 050–1 100 °С. Использование жидких теплоносителей позволяет достаточно точно поддерживать тепловой режим и не требует создания защитной атмосферы. Объемный разогрев в печах и соляных ваннах является достаточно технологичным методом, но значительный прогрев всей массы детали может привести к ухудшению структуры материала основы. Данный метод имеет ограничения также по габаритам обрабатываемых изделий. Кроме того, он не позволяет выполнять оплавление тугоплавких композиционных материалов на сталях.

Довольно распространенным и эффективным методом является высокочастотный индукционный нагрев. В зависимости от геометрии и размеров индуктора и обрабатываемой детали нагрев осуществляется либо по всей напыленной поверхности, либо на определенных участках. Недостатком индукционного нагрева является необходимость в каждом отдельном случае изготавливать индуктор в соответствии с конфигурацией изделия. Кроме того, при индукционном нагреве невозможно обрабатывать покрытия из тугоплавких соединений на немагнитных материалах.

Большие технологические возможности имеет лазерная технология упрочнения покрытий. За счет изменения параметров луча может регулироваться глубина проплавленного слоя. Она может быть равна глубине напыленного порошкового слоя, может превосходить ее и расплавлять часть основы. Высокая скорость нагрева при лазерной обработке позволяет сохранять наследственную мелкозернистость напыленного сплава, что обеспечивает хорошую износостойкость.

Оплавление покрытий пучком электронов, имеющих длину пробега в облучаемом материале равную или несколько большую толщины необходимого слоя расплавления, позволяет повысить допускаемую плотность мощности в пучке, скорость и производительность процесса оплавления, а также исключить закипание расплава и вынос его из зоны нагрева. Покрытие, получаемое в данном случае, обладает высокой однородностью и хорошей адгезионной прочностью. Оплавление пучком электронов проводят как в специальных вакуумных камерах, так и в воздухе. Большим недостатком лучевых методов обработки является сложность и высокая стоимость оборудования. Кроме того, работа с электронно-лучевыми установками требует специальных мер по защите обслуживающего персонала.

Оплавление покрытий сварочной дугой в инертной среде технологически возможно, однако при этом происходит перемешивание компонентов покрытия с основой, что снижает физико-механические характеристики получаемого покрытия. Избежать перемешивания компонентов напыленного порошкового сплава и основы можно при использовании микроплазменного нагрева. Процесс микроплазменного оплавления характеризуется незначительной зоной термического влияния (до 300 мкм). При этом микроплазменная струя нагревает только покрытие. Существенным недостатком процесса является его низкая производительность.

Самым распространенным в производственных условиях способом оплавления является обработка ацетилено-кислородными горелками. Нагрев ведется нейтральным пламенем. Данный способ привлекает доступностью оборудования и простотой технологии. Однако ему присущи существенные недостатки: низкая производительность процесса вследствие небольшой плотности теплового потока и связанная с этим же фактором необходимость прогрева всей массы детали. Кроме того, на экономические показатели данного способа обработки влияет высокая стоимость ацетилена.

Успешно конкурирует с газопламенным способом нагрев с применением плазменной струи, которой можно обрабатывать любые материалы, включая тугоплавкие соединения.

Общая характеристика различных методов термической обработки покрытий с целью их упрочнения приведена в таблице 3.

Таблица 3 – Характеристика методов упрочнения напыленных покрытий

| Способ термической обработки | Характеристика нагрева. Область применения | Достоинства метода | Недостатки метода |

| В печи (в том числе с пропиткой) | Объемный нагрев всей массы детали.

Обработка изделий сложной геометрической формы |

Возможность одновременной обработки партии деталей, в том числе со сложной геометрией, тонкостенных, разностенных.

Отсутствие краевого эффекта |

Возможное ухудшение структуры материалов основы и покрытия.

Необходимость защитной среды. Ограничения по габаритам и массе деталей. Невозможность оплавления тугоплавких композиций |

| В соляных ваннах | Ускоренный объемный нагрев всей массы детали, возможность градиентного нагрева.

Высокая производительность |

Возможность одновременной обработки партии деталей, в том числе со сложной геометрией. Точность регулировки температурных параметров.

Защита от атмосферного воздействия |

Возможное ухудшение структуры материалов основы и покрытия.

Ограничения по габаритам и массе деталей. Невозможность оплавления тугоплавких композиций |

| Электроконтактное припекание | То же | То же | Трудности обработки деталей со сложной геометрией.

Невозможность обработки неэлектропроводных материалов |

| Индукционный | Ускоренный локальный поверхностный нагрев. Высокопроизводительная обработка деталей простой геометрической формы | Высокая скорость нагрева.

Сохранение мелкодисперсности порошкового сплава покрытия |

Ограничение типоразмеров деталей.

Невозможность обработки тугоплавких покрытий на немагнитных сплавах |

| Электродуговой | Локальный нагрев концентрированным источником энергии. Обработка крупногабаритных изделий | Высокая скорость локального нагрева | Перемешивание металла покрытия с основой.

Изменение структуры основы в зоне термического влияния |

| Газопламенный | Ускоренный нагрев поверхности.

Единичное производство |

Простота оборудования и организации технологического процесса | Высокая стоимость ацетилена.

Низкая производительность процесса. Выгорание элементов покрытия, изменение структуры основы |

| Плазмоструйный | Локальный нагрев концентрированным источником энергии. Получение различных, в том числе тугоплавких, покрытий | Высокая скорость локального нагрева.

Возможность обработки любых материалов. Регулирование температурновременных параметров в широких пределах |

Большое число факторов и случайных возмущений, влияющих на температурно-временные параметры процесса |

| Микроплазменным источником | Локальный нагрев концентрированным источником энергии. Тонкие прецизионные покрытия | Незначительная зона термического влияния.

Формирование мелкодисперсной структуры покрытия |

Низкая производительность процесса |

| Лазерный | Локальный нагрев концентрированным источником энергии. Обработка небольших, в том числе труднодоступных, поверхностей | Высокая скорость локального нагрева.

Возможность обработки любых материалов. Регулирование температурно-временных параметров в широких пределах |

Сложность оборудования и его высокая стоимость.

Потери энергии на отражение. Необходимость специальной защиты персонала |

| Электронным лучом | Локальный нагрев концентрированным источником энергии | Обработка деталей со сложной геометрией.

Экологическая чистота |

То же |

Наиболее эффективными являются методы обработки, сочетающие различные виды энергии, подводимой в зону обработки. Рациональное взаимодействие источников энергии высокой концентрации позволяет получить поверхностный слой обрабатываемой детали с повышенными эксплуатационными характеристиками. Дополнительная энергия может подводиться в зону наносимого покрытия на различных стадиях технологического процесса.

Применение ультразвукового инструмента для высокоскоростной деформации и активирования обрабатываемой детали непосредственно перед двухфазным плазменно-порошковым потоком (рисунок 25, а) обеспечивает возникновение «свежей» поверхности, которая отличается неравновесным состоянием. Минимальный интервал времени между активированием поверхности и взаимодействием ее с частицами напыляемого материала существенно ограничивает адсорбцию газов, паров и жидкостей, возможность окисления и образования других твердых пленок, диффузию какихлибо элементов из окружающей среды и т. п. В результате создается плотное покрытие, которое с высокой прочностью сцепления удерживается на поверхности детали.

Рисунок 25. Схемы обработки и получаемые структуры при дополнительной упрочняющей обработке наносимого плазмой самофлюсующегося никель-хром-боркремниевого покрытия ультразвуковым инструментом (×500): а — активация металла детали перед напылением покрытия; б — обработка покрытия при напылении; в — упрочняюще-чистовая обработка покрытия при плазменном оплавлении, зернограничная диффузия в зоне сплавления; г — упрочняюще-чистовая обработка покрытия при плазменном оплавлении, измельчение карбоборидной фазы; 1 — обрабатываемая деталь; 2 — порошковое покрытие; 3 — плазмотрон; 4 — ультразвуковой генератор; 5 — усилитель; 6 — обмотка возбуждения; 7 — вибратор; 8 — боек

Высокоскоростная обработка ультразвуковым инструментом напыленного плазмой неостывшего порошкового покрытия (рисунок 25, б) обеспечивает получение слоя с плотностью, близкой к 100 % от компактного материала, что особенно важно для износостойких покрытий.

Применение ультразвукового воздействия в комбинации с плазменным потоком для обработки предварительно напыленного покрытия оказывает положительное влияние как на структуру контактной зоны покрытия с деталью (рисунок 25, в), так и на структуру покрытия (рисунок 25, г). В контактной зоне активизируются диффузионные процессы. Материал покрытия проникает на глубину до 50 мкм в поверхность детали по межзеренным границам, что обеспечивает высокую прочность сцепления покрытия и детали. В самом покрытии значительно измельчаются все структурные составляющие. Это обеспечивает повышение трещиностойкости покрытия при сохранении уровня износостойкости.