Содержание страницы

- Уникальные свойства и характеристики аморфных сплавов

- Сравнительный анализ кристаллических и аморфных сплавов

- Технологии получения аморфных материалов

- Составы сплавов, склонных к аморфизации

- Интересные факты об аморфных металлах

- Часто задаваемые вопросы (FAQ)

- Заключение: перспективы и будущее «металлических стёкол»

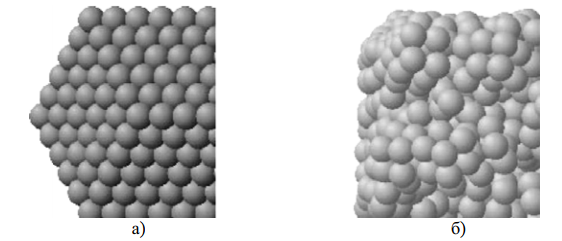

В основе классического материаловедения лежит понимание того, что абсолютное большинство металлов и сплавов, применяемых в современной промышленности, обладает кристаллической структурой. Этой структуре присуще строго упорядоченное, периодическое расположение атомов в пространстве, формирующее кристаллическую решётку (рис. 1, а). В ходе стандартных процессов кристаллизации из расплава, охлаждение происходит с конечной скоростью, что позволяет атомам самоорганизоваться в термодинамически выгодные положения. Этот процесс определяется двумя ключевыми параметрами: скоростью зарождения центров кристаллизации и скоростью последующего роста кристаллов. В результате формируется поликристаллическая структура, состоящая из множества зёрен, разделённых границами, на которых концентрируются дефекты решётки, примеси и внутренние напряжения. Такое строение неизбежно приводит к анизотропии свойств — их различию в зависимости от направления.

Однако во второй половине XX века в материаловедении произошла настоящая революция. Учёные, в первую очередь группа под руководством Поля Дювеза в Калифорнийском технологическом институте в 1960 году, экспериментально доказали, что при достижении сверхвысоких скоростей охлаждения расплава (порядка 106 °С/с и выше) можно «обмануть» природу. При таком экстремальном отводе тепла вязкость расплава нарастает настолько стремительно, что диффузионные процессы, отвечающие за перемещение атомов, практически полностью подавляются. Атомы просто не успевают сформировать упорядоченную кристаллическую решётку и «застывают» в хаотичном, неупорядоченном положении, характерном для жидкого состояния (рис. 1, б). В результате образуется твёрдое тело с полностью неупорядоченной, изотропной структурой.

Материалы с такой уникальной структурой получили название аморфные металлические сплавы или, по аналогии с неорганическими силикатными стёклами, металлические стёкла (англ. metallic glasses). Их ключевое отличие — полная изотропность: физические и механические свойства аморфных сплавов абсолютно одинаковы во всех направлениях, так как в них отсутствуют зёрна, границы зёрен и кристаллографические плоскости.

Рис. 1. Модели атомных структур сплавов: а — кристаллическая, с упорядоченной решёткой и границами зёрен; б — аморфная, с хаотичным расположением атомов, характерным для жидкости.

Уникальные свойства и характеристики аморфных сплавов

Аморфное состояние сообщает металлическим материалам комплекс свойств, кардинально отличающихся от их кристаллических аналогов. Отсутствие дислокаций и границ зёрен — традиционных «слабых» мест в кристаллах — приводит к появлению уникальных эксплуатационных характеристик.

Преимущества аморфных металлических сплавов

- Высочайшие механические свойства: Аморфные сплавы демонстрируют прочность, близкую к теоретическому пределу для металлов, и высочайшую твёрдость. Их пластическая деформация носит характер вязкого течения и не сопровождается механизмами скольжения или двойникования, что обеспечивает уникальную упругость.

- Исключительная коррозионная стойкость: Отсутствие границ зёрен, которые являются основными центрами зарождения коррозии в кристаллических материалах, делает аморфные сплавы химически гомогенными и чрезвычайно устойчивыми к агрессивным средам.

- Уникальные магнитные свойства: Благодаря изотропной структуре, аморфные ферромагнитные сплавы являются идеальными магнитомягкими материалами. Уровень электромагнитных потерь в них на порядок ниже, чем в лучших кристаллических электротехнических сталях, что делает их незаменимыми для высокоэффективных трансформаторов и дросселей.

- Высокая износостойкость: Комбинация высокой твёрдости и упругости обеспечивает превосходное сопротивление абразивному износу.

Недостатки и технологические ограничения

- Низкая термическая стабильность: Аморфное состояние является метастабильным. При нагреве выше определённой температуры (температуры кристаллизации, tкрист) происходит необратимый переход в более стабильное кристаллическое состояние, сопровождающийся потерей уникальных свойств. Это ограничивает рабочие температуры эксплуатации.

- Ограниченная пластичность: Несмотря на высокую прочность, аморфные сплавы могут проявлять хрупкость, особенно при растягивающих нагрузках, и разрушаться без значительной пластической деформации.

- Сложность получения массивных изделий: Обеспечение сверхвысоких скоростей охлаждения по всему объёму заготовки является сложнейшей технической задачей, поэтому сортамент материалов долгое время был ограничен тонкими лентами, проволокой и порошками.

Сравнительный анализ кристаллических и аморфных сплавов

Для наглядного представления различий между двумя классами материалов приведём их сравнительные характеристики в таблице.

Таблица 1. Сравнение фундаментальных свойств кристаллических и аморфных металлических сплавов

| Характеристика | Кристаллические сплавы | Аморфные сплавы (металлические стёкла) |

|---|---|---|

| Атомная структура | Упорядоченная, дальний порядок, кристаллическая решётка | Неупорядоченная, только ближний порядок, «замороженная» жидкость |

| Дефекты структуры | Границы зёрен, дислокации, вакансии | Отсутствуют границы зёрен и дислокации; присутствует свободный объём |

| Физические свойства | Анизотропные (зависят от направления в кристалле/текстуре) | Полностью изотропные (одинаковы во всех направлениях) |

| Прочность и твёрдость | От низкой до высокой, определяются составом и термообработкой | Очень высокие, часто приближаются к теоретическим пределам |

| Упругость | Стандартная для металлов | Очень высокая, большой предел упругой деформации |

| Коррозионная стойкость | Зависит от состава; уязвимы к межкристаллитной коррозии | Превосходная из-за отсутствия границ зёрен |

| Термическая стабильность | Высокая, определяется температурой плавления | Низкая, ограничена температурой кристаллизации (tкрист) |

| Магнитные свойства (для ферромагнетиков) | От магнитомягких до магнитотвёрдых; потери зависят от размера зерна | Идеальные магнитомягкие материалы с минимальными потерями на перемагничивание |

Технологии получения аморфных материалов

Общим принципом для всех методов получения аморфной структуры из расплава является необходимость обеспечить скорость охлаждения не ниже критической, которая для большинства сплавов составляет 105–107 °С/с. Хотя аморфные материалы можно получать из газовой, жидкой и твёрдой фаз, подавляющее большинство промышленных технологий основано на сверхбыстрой закалке из расплава.

Производство тонкой ленты и фольги

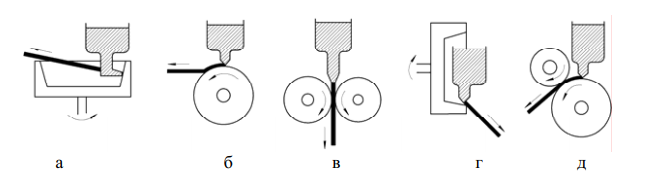

Наиболее эффективными и распространёнными способами промышленного производства аморфной ленты являются методы, основанные на контакте струи расплава с быстро движущейся охлаждающей поверхностью.

На рисунке 2 представлены их принципиальные схемы. Во всех случаях расплав, подготовленный в индукционной печи, под давлением инертного газа выдавливается через сопло (форсунку) и затвердевает, растекаясь тонким слоем по поверхности вращающегося тела-холодильника, изготовленного из материала с высокой теплопроводностью (например, меди или её сплавов).

Рис. 2. Методы получения тонкой ленты путём закалки из расплава: а — центробежная закалка на внутренней поверхности барабана; б — закалка на внешней поверхности диска (метод melt-spinning); в — прокатка расплава между валками; г — ещё один вариант центробежной закалки; д — планетарная закалка.

- Закалка на диске (melt-spinning) (рис. 2, б) — наиболее универсальный метод. Он позволяет получать ленты шириной от 0,1 мм до 100 мм и более, причём точность поддержания ширины может достигать ±3 мкм. Ключевыми параметрами являются скорость вращения диска, давление газа, диаметр сопла и угол подачи струи.

- Прокатка расплава (рис. 2, в) обеспечивает высокое качество обеих поверхностей ленты, что критически важно для таких применений, как головки магнитной записи. Однако этот метод более сложен в аппаратурном оформлении.

- Центробежная закалка (рис. 2, а, г) ограничивает ширину ленты (обычно до 5 мм), но является эффективным для определённых задач.

Скорость охлаждения в этих процессах зависит не только от параметров установки, но и от теплофизических свойств самого расплава (теплопроводности, вязкости, плотности).

Получение аморфной проволоки и волокон

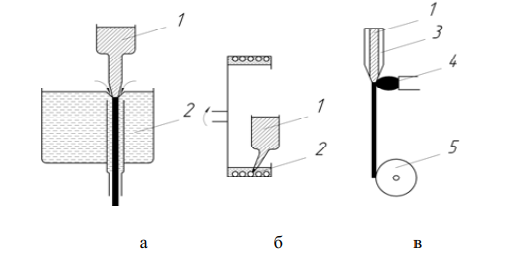

Для производства тонкой аморфной проволоки используются методы, основанные на вытягивании нити из расплава с одновременным интенсивным охлаждением.

Рис. 3. Методы получения тонкой проволоки из расплава: а — протягивание расплава через охлаждающую жидкость (экструзия); б — вытягивание нити из вращающегося барабана; в — вытягивание расплава в стеклянном капилляре (метод Тейлора); 1 — расплав; 2 — охлаждающая жидкость; 3 — стекло; 4 — форсунка; 5 — барабан.

Наиболее известным является метод Тейлора (рис. 3, в), при котором расплав металла вытягивается одновременно с размягчённой стеклянной трубкой-капилляром. Этот метод позволяет получать сверхтонкие волокна диаметром 2–5 мкм. Основным недостатком является сложность отделения готового металлического волокна от покрывающего его стекла.

Изготовление аморфных порошков

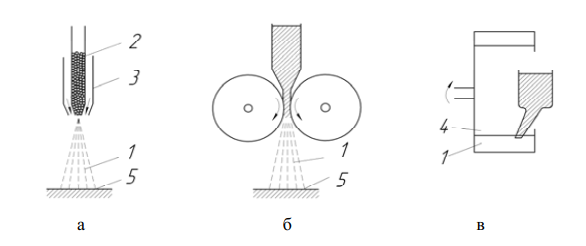

Для производства порошков аморфных сплавов успешно адаптированы методы, применяемые для изготовления обычных металлических порошков, но с обеспечением гораздо более высоких скоростей охлаждения частиц.

Рис. 4. Методы получения аморфных порошков: а — метод распыления (атомизация) газом или жидкостью; б — кавитационный метод; в — метод распыления расплава вращающимся диском; 1 — получаемый порошок; 2 — исходное сырьё (расплав); 3 — форсунка; 4 — охлаждающая жидкость; 5 — охлаждаемая плита-коллектор.

- Метод распыления (атомизация) (рис. 4, а) является наиболее производительным. Струя расплава дробится на мелкие капли высокоскоростным потоком инертного газа или жидкости, которые одновременно служат охлаждающей средой.

- Кавитационный метод (рис. 4, б) заключается в том, что расплав подаётся в зазор между двумя быстровращающимися валками. За счёт кавитационных явлений он выбрасывается из зазора в виде мелких частиц, которые затем закаливаются.

Полученные аморфные порошки являются сырьём для создания массивных изделий методами порошковой металлургии, например, путём взрывного прессования или горячего прессования в условиях, предотвращающих кристаллизацию.

Поверхностная аморфизация

Помимо получения полностью аморфных материалов, существует технология создания аморфного поверхностного слоя на массивной кристаллической детали. Для этого используются концентрированные источники энергии, такие как лазерный или электронный луч. Луч быстро оплавляет тонкий поверхностный слой (глубиной до 50 мкм), а отвод тепла вглубь массивной холодной подложки обеспечивает необходимую скорость охлаждения (106 °С/с и выше) для его аморфизации. Такая обработка значительно повышает твёрдость, износостойкость и коррозионную стойкость поверхности, что особенно востребовано для инструментальных сталей.

Составы сплавов, склонных к аморфизации

Далеко не все сплавы способны переходить в аморфное состояние. Как правило, легче всего аморфизируются многокомпонентные системы, состав которых подчиняется определённым эмпирическим правилам (например, «правилам Иноуэ»):

- Многокомпонентность: Сплав должен состоять как минимум из трёх элементов.

- Различие в атомных радиусах: Атомные радиусы основных компонентов должны отличаться не менее чем на 12%.

- Отрицательная теплота смешения: Компоненты должны иметь высокое химическое сродство друг к другу.

Эти принципы лежат в основе создания так называемых объёмных металлических стёкол (Bulk Metallic Glasses), которые могут быть получены в аморфном состоянии при гораздо меньших скоростях охлаждения и в виде массивных изделий.

Традиционно аморфные сплавы делят на две большие группы:

- «Металл-металлоид»: Сплавы на основе переходных металлов (Fe, Co, Ni) с добавками неметаллических элементов-аморфизаторов (B, Si, P, C). Примеры: Fe80B20, Co75Si15B10, Ni75Si8B17.

- «Металл-металл»: Сплавы, состоящие только из металлических элементов с сильно различающимися размерами атомов. Примеры: Cu50Zr50, Ni35Nd65, Ti40Ni40Si20.

Интересные факты об аморфных металлах

- «Жидкий металл» в электронике: Сплав на основе циркония, известный под торговой маркой Liquidmetal®, использовался компанией Apple для изготовления инструмента для извлечения SIM-карт в iPhone, демонстрируя возможности точного литья и высокую прочность.

- Тишина аморфной структуры: Если ударить по стержню из кристаллического металла, он издаст звонкий звук. Стержень из аморфного сплава издаст глухой, короткий звук, так как его неупорядоченная структура эффективно гасит вибрации.

- Трансформаторы-рекордсмены: Сердечники распределительных трансформаторов, изготовленные из аморфной ленты на основе железа, имеют потери электроэнергии на 70-80% ниже, чем у трансформаторов с сердечниками из традиционной электротехнической стали. Это приводит к колоссальной экономии электроэнергии в масштабах страны.

- Невидимые швы: При сварке аморфных сплавов можно подобрать режимы, при которых зона шва также остаётся аморфной, что делает соединение практически монолитным и невидимым.

Часто задаваемые вопросы (FAQ)

- Является ли аморфный металл настоящим стеклом?

- С точки зрения физики, да. Термин «стекло» описывает любое твёрдое вещество, не имеющее кристаллической структуры (аморфное), полученное путём быстрого охлаждения расплава. Таким образом, «металлическое стекло» — это корректный научный термин.

- В чём разница между аморфным и нанокристаллическим сплавом?

- Аморфный сплав не имеет кристаллов вообще. Нанокристаллический сплав состоит из очень мелких кристаллических зёрен размером менее 100 нанометров. Часто нанокристаллические материалы получают путём контролируемого отжига (кристаллизации) аморфного предшественника.

- Почему нельзя изготовить массивные детали, например, автомобиль, из аморфного сплава?

- Основная причина — невозможность обеспечить сверхвысокую скорость охлаждения для большой массы металла. Тепло просто не успеет отвестись из центра заготовки. Однако развитие технологий объёмных металлических стёкол и аддитивных технологий (3D-печати) постепенно решает эту проблему.

- Какова максимальная рабочая температура аморфных сплавов?

- Она ограничена температурой кристаллизации (tкрист), которая сильно зависит от состава. Для большинства сплавов на основе железа она составляет 400–550 °С. Однако существуют специальные сплавы, например, Ti40Ni40Si20, с tкрист более 725 °С.

Заключение: перспективы и будущее «металлических стёкол»

Аморфные металлические сплавы представляют собой уникальный класс материалов, чьи свойства выходят далеко за рамки возможностей традиционных кристаллических сплавов. Несмотря на существующие технологические трудности, связанные в основном с получением массивных изделий и термической стабильностью, их потенциал огромен. Развитие технологий порошковой металлургии, аддитивных технологий (3D-печати) и создание новых составов объёмных металлических стёкол открывают дорогу к производству полноразмерных деталей со структурой «замороженной жидкости».

Научные исследования продолжаются в направлении создания сплавов с ещё более высокой температурой кристаллизации и лучшей пластичностью. Теоретические расчёты и компьютерное моделирование позволяют целенаправленно создавать новые многокомпонентные системы с заранее заданными свойствами. Можно с уверенностью утверждать, что аморфные металлы — это не просто научная экзотика, а материалы будущего, способные совершить прорыв в энергетике, машиностроении, медицине и многих других высокотехнологичных отраслях.

Список литературы

- Судзуки К., Фудзимори Х., Хасимото К. Аморфные металлы. — М.: Металлургия, 1987. — 328 с.

- Золотухин И. В. Физические свойства аморфных металлических материалов. — М.: Металлургия, 1986. — 176 с.

- Inoue, A. Stabilization of metallic supercooled liquid and bulk amorphous alloys // Acta Materialia. — 2000. — Vol. 48, № 1. — P. 279–306.

- Greer, A. L. Metallic glasses // Science. — 1995. — Vol. 267, № 5206. — P. 1947–1953.