Содержание страницы

1. Классификация абразивного материала

Абразивный материал, применяемый для шлифования и изготовления абразивного инструмента, весьма многообразен и в зависимости от назначения подразделяется на следующие группы:

- наполнители;

- связующие;

- материалы (легированные и другие добавки), повышающие механические, физические, химические и эксплуатационные свойства абразивных инструментов.

Основу абразивного инструмента (порошков, паст) составляют наполнители, которые непосредственно участвуют в процессе шлифования и полирования изделий из конструкционных материалов. В качестве наполнителей применяются следующие группы естественных минералов и искусственных материалов:

- карбиды бора (B4C), вольфрама (WC), кремния (SiC), молибдена (Mo2C), тантала (TaC), титана (TiC), хрома (Cr2C3) и др.;

- нитриды алюминия (AlN), бора (BN), кремния (Si3N4), тантала (TaN), титана (TiN) и др.;

- бориды кремния (SiB3), тантала (TaB2), титана (TiB2) и др.;

- силициды вольфрама (W3Si3), титана (TiSi2) и др.;

- оксиды алюминия (Al2O3), железа (Fe2O3), кремния (SiO), хрома (Cr2O2), титана (TiO2) и др.

К твердым естественным (природным) материалам, применяемым в качестве наполнителей, относятся алмаз, гранат, корунд, кварц, кремень и наждак; к мягким естественным материалам — пемза, оксид хрома, графит, глинозем и др. К искусственным материалам относятся карбид бора, карбид кремния, электрокорунд различных модификаций, искусственный алмаз и др.

2. Естественные абразивные материалы

Алмаз. Алмаз — самый твердый природный минерал, представляющий собой модификацию углерода кристаллического строения. В естественных условиях алмазы встречаются в виде отдельных монокристаллов, их обломков или сросшихся кристаллов — агрегатов различной величины и массы. Кристаллы или агрегаты кристаллов могут иметь форму куба и призм (октаэдра, ромбододекаэдра и др.).

Алмаз — относительно чистый, прозрачный (бесцветный, окрашенный или матовый) материал. В отдельных алмазах могут быть примеси в виде оксидов железа, кремния, алюминия и других металлов. В зависимости от примесей алмазы бывают голубые, желтые, зеленые, коричневые, красные и черные. Общая суммарная массовая доля примесей достигает 4,8 %. Алмазы обладают высокими механическими свойствами, твердостью, износостойкостью, высокой прочностью при изгибе, сжатии и кислотостойкостью. В определенных условиях (температура, давление, состояние рабочего тела) алмаз может растворяться в соде, натриевой, калиевой селитре и расплавах щелочей.

Износостойкость алмаза в 100 — 200 раз выше, чем у других абразивов, и в 5 000 — 10 000 раз выше, чем у твердых сплавов. Твердость алмаза по шкале минералов (Мооса) — 10 единиц (наивысшая), плотность — 3,40 … 3,54 г/см3, предел прочности при изгибе σи = 300 МПа, предел прочности при сжатии — σсж = 2 000 МПа, модуль упругости — Е = 900 ГПа. Упругость алмазов в 1,5 раза выше, чем у твердых сплавов и в 2,5 раза выше, чем у карбида кремния. Алмаз хрупок, имеет низкое сопротивление изгибу и вибрациям, обладает адгезионными свойствами (прилипаемость). При повышении температуры (до 900 °С и выше) адгезия возрастает. Масса алмаза измеряется в каратах (1 кар = 0,2 г). В природе в чистом виде алмаз встречается в виде кристаллов различной величины и массы и добывается россыпным путем.

В зависимости от структуры, формы кристаллов и свойств различают следующие разновидности природных алмазов:

- балласы — алмазы, имеющие шарообразную непрозрачную структуру кристаллов;

- борты — алмазы, имеющие искаженную структуру;

- карбонадо — алмазы, имеющие мелкодисперсную структуру с порами (имеет самую высокую твердость).

В практике по назначению различают два вида алмазов:

- ювелирные — чистые, прозрачные, разного цвета минералы;

- технические — как правило, непрозрачные, крупные минералы, обладающие ценными физико-механическими свойствами (теплостойкостью, прочностью, вязкостью, твердостью, износостойкостью в абразивных средах и кислотостойкостью).

Основная масса добываемых в России алмазов — это технические алмазы. Алмазы в виде кристаллов и порошков применяются для оснащения режущих инструментов (токарные резцы, фрезы, резцы для правки абразивных кругов, пил для резки и обработки камня, точения твердых и вязких материалов, таких как эбонит, вулканит, сплавы меди и др.). Алмазные зерна в свободном незакрепленном состоянии, порошки и алмазная пыль применяются для шлифования и полирования различных твердых материалов (твердых сплавов, драгоценных камней и других труднообрабатываемых материалов).

Кроме того, для этих целей и заточки твердосплавного инструмента применяются абразивные круги с алмазным напылением. Алмазно-металлические карандаши, ролики и державки (с начеканенными отдельными алмазными зернами) применяются для правки различного абразивного инструмента.

Из алмазов, не имеющих изъянов, изготавливают резцы для алмазной обработки, наконечники твердомеров, волоки (для волочения проволоки) и различные инструменты для правки шлифовальных кругов. Из некачественных алмазов изготавливают алмазные микропорошки и пасты. Кроме того, алмазные вставки применяются для оснащения буровых коронок, шарошек, фильер, волок, резки стекла и др.

Широкое применение в машиностроительной практике нашла металлизация алмазов, которая производится электролитическим, вакуумным напылением, химическим и электрохимическим методами. При металлизации зерна алмаза покрываются тонким слоем меди, никеля, серебра, титана и их сплавов, что устраняет мелкие дефекты алмазов (трещины, поры и раковины). Металлы оказывают цементирующее действие на поверхности зерен алмаза, что приводит к увеличению прочности агрегатов алмазов в 1,5 — 2,5 раза.

С помощью металлизации увеличиваются размеры агрегатов, состоящих из 3 — 10 отдельных алмазных зерен. Абразивный инструмент (металлизированные карандаши, оправки, накатки и др.) обладают более высокой износостойкостью и абразивной способностью, чем неметаллизированные алмазы.

Гранат. Гранаты — это минералы сложного химического состава (оксиды алюминия, железа, хрома и других элементов в соединении с кремнекислотой). Гранаты относятся к сложной группе силикатов. Гранаты в зависимости от химических элементов, входящих в их состав, имеют различные цвета: желтый с медным оттенком (гроссуляр), буро-красный или черный (андрадит), изумрудно-зеленый (уваровит), красный (альмандин), темно-красный (пироп), оранжево-желтый (спессартин) и другие цвета со стеклянным блеском. В добываемых рудах массовая доля граната составляет 15 %. В обогащенных концентратах она достигает 45 … 90 %. В качестве естественных (природных) абразивных материалов (наполнителей) используют зерна граната изоформной (примерно одинаковые размеры по всем трем направлениям) формы (альмандин, пироп, спессартин). Из граната делают шлифпорошки и шлифзерно, которые идут на изготовление шлифовальной шкурки для обработки древесины, пластмасс и других мягких материалов. Также порошками граната обрабатывают стекло.

Корунд. Корунд — это природный (безводный) минерал (Al2O3), состоящий из оксида алюминия. Может содержать примеси: кварц и другие минералы, которые с оксидом алюминия образуют химические соединения. Примеси существенно снижают абразивные свойства инструментов. Корунд может быть серого, синеватого, белого, красноватого, желтоватого, зеленоватого цветов. Прозрачные разновидности корунда относятся к драгоценным камням и носят особые названия: красный — рубин, синий — сапфир, бесцветный — лейкосапфир. Корунд обладает следующими свойствами: плотность составляет 4 г/см3, теплостойкость — 1 700 … 1 800 °С, абразивная способность (зерно № 16 по стеклу) А. с. — 0,135 единиц, микротвердость — 19 · 103… 22 · 103 МПа, твердость по шкале минералов (Мооса) составляет 9 единиц, уступая алмазу.

Кварц (диоксид кремния). Кварц — это породообразующий минерал (одна из кристаллических модификаций диоксида кремния SiO2), состоящий из кремнезема, кварца и глины. В природе кварц встречается в виде гальки и горных пород светло-серого, желтого и черных цветов. В качестве абразивных материалов применяется кварц с содержанием оксида кремния (SiO2) не менее 96 % и оксида кальция (CaO) не более 1 %. Кварц используют как абразивный материал в виде шлифзерна и шлифпорошков, которые идут на изготовление шлифовальной шкурки для обработки древесины, эбонита, кожи и других мягких материалов.

Наждак. Наиболее распространенная мелкозернистая горная порода, состоящая из кварца, корунда, магнетита и других минералов, — наждак. Цвет наждака серо-черный, красно-черный и черный. В некоторых сортах наждака массовая доля корунда достигает 20 … 30 % (1-й сорт) и 12 … 18 % (2-й сорт). Наждак имеет следующие свойства: плотность 4,1 г/см3, теплостойкость 1 700 … 1 800 °С, абразивная способность (зерно № 16 по стеклу) А. с. — 0,105 единиц, микротвердость 19 · 103… 22 · 103 МПа. Из-за разнородности химического состава наждак находит ограниченное применение для изготовления скоростного абразивного (механического) инструмента. Из него делают шлифзерно и шлифпорошки, которые идут на изготовление ручного абразивного (заточного и шлифовального) инструмента: брусков, точил, оселков, шлифовальной шкурки, а также мельничные (низкооборотные) жернова. Кроме того, наждак применяется в виде шлифовальных паст.

3. Искусственные абразивные материалы

Карбид бора. Карбид бора — это химическое соединение бора с углеродом. Абразивный материал из карбида бора получают в электрических печах путем восстановления коксом борного ангидрида. Он имеет сложный химический состав, серовато-черного цвета, плотный. По шкале минералов (Мооса) твердость карбида бора равна 9,32 единицы, несколько уступая алмазу, но превышая показатели электрокорунда и карбида кремния. Шлифпорошки и шлифзерно из карбида бора имеют острые кромки, которые улучшают их абразивную способность. Шлифпорошки и микропорошки из него применяются в виде паст и порошков для шлифования инструмента из твердых сплавов и чугунов.

Карбид кремния (карбокорунд). Карбид кремния — это абразивный материал, представляющий собой химическое соединение углерода с кремнием. Сырьем для производства карбида кремния являются кварц, кварцевые пески и кварциты с содержанием в них не менее 99,0 … 99,5 % оксида кремния. Кроме того, при производстве применяется нефтяной кокс и антрацит. Промышленность производит карбид кремния черного или зеленого цвета, который зависит от химического состава и массовой доли примесей. Карбид кремния зеленый имеет более высокую абразивную способность, твердость и меньшую хрупкость. Он применяется для изготовления абразивного инструмента, шкурки и паст. Абразивные инструменты из карбида кремния зеленого делают на всех видах связок. Его применяют для обдирочного и чистового шлифования и доводки деталей из чугуна, титана, твердых сплавов, меди, алюминия и других твердых и вязких материалов. Кроме того, этим инструментом обрабатывают гранит, мрамор и различные горные породы.

Карбид кремния черный — более мягкий и хрупкий материал, имеет меньшую абразивную способность, чем карбид кремния зеленый. Абразивный инструмент из карбида кремния черного на всех видах связок применяется для обработки твердых, хрупких и вязких материалов: чугунов, бронз, твердых сплавов и др. (шлифования, тонкого шлифования и полирования порошками, пастами, шкурками). Кроме абразивного инструмента карбид кремния применяется в производстве кислотостойких и огнеупорных изделий, а также в электронагревательных приборах (силит). По шкале минералов (Мооса) карбид кремния имеет твердость 9,1 единицы.

Карбид кремния черный обозначается 53С и 54С, карбид кремния зеленый — 62С, 63С и 64С. Условный числовой индекс карбида кремния устанавливается в зависимости от массовой доли карбида кремния, которая составляет 96,0 … 99,5 %.

Электрокорунд. Электрокорунд — искусственный абразивный материал, состоящий из оксида алюминия и различных примесей и получаемый плавкой глиноземсодержащего сырья или бокситов в электрических печах. Полученную в электропечах массу дробят, пропускают через сито, очищают и сортируют по величине. Из электрокорунда делают различный абразивный инструмент, шлифовальные шкурки и пасты. Следует отметить, что в России объемы производства инструмента из корунда и электрокорунда различных групп и марок занимают первое место. Выпускаются несколько видов электрокорунда: нормальный, белый, хромистый, хромотитанистый, титанистый, циркониевый, монокорунд и сферокорунд. Эти виды электрокорунда отличаются друг от друга химическим составом, цветом, твердостью, пористостью и абразивной способностью. Электрокорунд нормальный (12А, 13А, 14А 15А и 16А) выпускается розового, коричневого или синего цвета в виде шлифзерна и шлифпорошков. Условный индекс указывает на массовую долю оксида алюминия (92 … 95 %). Электрокорунд нормальный состоит из корунда и примесей (оксид магния, кальция, кремния и железа). Оксид железа обусловливает адгезию частиц шлифуемого материала, а другие примеси увеличивают хрупкость материала. Электрокорунд нормальный обладает прочностью, теплостойкостью, из-за высокой сцепляемости зерен со связкой — высокой вязкостью. Абразивный инструмент из элекрокорунда нормального применяется для обдирочных работ (на органических связках), шлифования (на органических и неорганических связках) и скоростного шлифования. Шлифпорошки применяются для тонкого шлифования и полирования.

В электрокорунде белом (22А, 23А, 24А и 25А) массовая доля оксида алюминия составляет 98,0 … 99,5 %. Чем больше содержание оксида алюминия, тем выше условный индекс. Электрокорунд белый обладает более высокой абразивной способностью, чем электрокорунд нормальный, так как имеет однородный химический состав, высокую прочность, острые кромки зерен, которые хорошо самозатачиваются. Применяется для шлифования и отделочных работ труднообрабатываемых твердых металлов и их сплавов, закаленных стальных деталей. Шлифпорошки и шлифовальные пасты, изготовленные из электрокорунда белого, применяются также для тонкого шлифования и полирования.

Электрокорунд хромистый (32А, 33А и 34А) благодаря высокому содержанию оксида хрома (2 %) имеет высокие механические свойства, твердость и абразивную способность. Выпускается в виде шлифзерна и шлифпорошков, которые идут на изготовление различного абразивного инструмента для шлифования при высоких скоростях резания различных конструкционных сталей.

Электрокорунд хромотитанистый (91А, 92А) имеет высокие прочность, твердость и абразивную способность. Абразивный инструмент из этого материала делают на всех видах связок и применяют для окончательного шлифования закаленных стальных заготовок.

Электрокорунд титанистый (37А) состоит из оксида титана и оксида алюминия, имеет высокую вязкость. Абразивный инструмент из этого материала применяют для обработки сталей, в том числе термически обработанных.

Электрокорунд циркониевый (38А) состоит из диоксида циркония и оксида алюминия и имеет мелкокристаллическую структуру, высокую прочность, твердость. Стойкость абразивного инструмента из электрокорунда циркониевого в 10 — 40 раз выше, чем аналогичного инструмента из электрокорунда нормального. Абразивный инструмент из электрокорунда циркониевого применяется при силовом резании (обдирка, шлифование при высоких скоростях и режимах).

Монокорунд (43А, 44А и 45А) — это зерна корунда, сцементированные сульфидами алюминия, кальция и титана. Монокорунд получают в электродуговых печах сплавлением бокситов с сульфидом железа и восстановителями. Полученную массу подвергают одной из следующих обработок: гравитационной, магнитной, химической или гидрообработке. После рассева на ситах зерна имеют изометрическую форму и обладают высокими механическими и абразивными свойствами. Абразивный инструмент делают на керамической связке и применяют для шлифования легированных сталей и сплавов. Шлифпорошки, паста и шлифовальная шкурка на основе монокорунда применяются на отделочных и доводочных операциях стальных труднообрабатываемых деталей.

Сферокорунд состоит из глинозема в виде полых корундовых сфер. Инструмент из сферокорунда применяется для шлифования мягких материалов: цветных металлов, пластмасс, резины и др.

Синтетические алмазы. Синтетические поликристаллические алмазы — это абразивный материал, полученный методом каталитического синтеза графита при высоких температурах. Этот материал получают в виде шлифпорошков и микропорошков нескольких марок. Шлифпорошки и микропорошки отличаются друг от друга размерами зерен, методами производства и контроля. Из синтетических алмазов производят также субмикропорошки с размерами зерен 0,07 … 0,30 мкм. Шлифпорошки и микропорошки с помощью металлической связки наносят на стержни, диски, цилиндры и другой абразивный инструмент. В настоящее время промышленность выпускает несколько марок синтетических алмазов: АСО, АСР, АСВ, АСК, АСС, САМ, АСТ и др.

Из микропорошков синтетических алмазов изготавливают различные пасты нормальной, повышенной и высокой концентрации (в зависимости от содержания в них зерен синтетических алмазов). По степени смываемости с полируемых поверхностей деталей различают пасты смываемые водой, органическими растворителями и водой и растворителями. Зернистость этих паст колеблется от 60 мкм и практически до нуля.

Шлифпорошки из синтетических алмазов получают методом рассева на ситах. Зернистость шлифпорошков колеблется в пределах 40 … 630 мкм. Микропорошки (зернистость 1 … 40 мкм) получают методом осаждения в специальной жидкости. Контроль зернистости микропорошков проводят микроскопическим методом. Шлифпорошки и микропорошки из синтетических алмазов практически всех марок применяются для изготовления абразивного инструмента на органических, керамических и металлических связках. Синтетические алмазы по своим свойствам незначительно уступают природным алмазам. Самым прочным синтетическим алмазом является алмаз марки АСС. Его зерна имеют прочность выше прочности природного алмаза и блочную форму в виде агрегатов. Абразивный инструмент из алмаза марки АСС применяется для обработки и бурения горных пород, рубина, корунда, правки абразивных кругов (шарошки, коронки, отрезные круги и др.). Марки синтетических алмазов САМ и АСТ имеют крупные зерна (0,6 … 1,6 мм) без изьянов, трещин и химически чистые. По физико-химическим свойствам они не уступают природным алмазам.

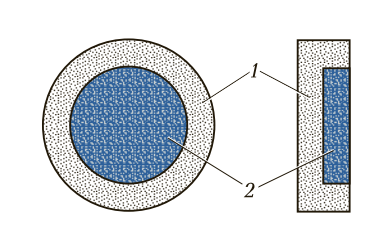

Синтетические алмазы, так же как и природные алмазы, металлизируют. Металлизированные синтетические алмазы с помощью металлической связки наносят на абразивный инструмент (рис. 1).

Рис. 1. Нанесение металлизированных синтетических алмазов на абразивный инструмент: 1 — корпус инструмента; 2 — слой алмазной крошки

Техническое стекло. Техническое стекло — это абразивный материал, получаемый из боя оконного, витринного стекла или стеклянной посуды. После механической обработки (дробления, рассева) получают шлифзерно и шлифпорошки, из которых делают шлифовальную шкурку для обработки древесины.

Паста ГОИ. Из оксида алюминия, железа и других химических материалов, в том числе алмаза, получают различные шлифовальные и полировальные порошки и пасты: паста ГОИ, паста хромовая литая, паста алмазная, абразивная суспензия и др. Паста ГОИ состоит из следующих химических веществ: оксид хрома, силикагель, стеарин, жир, двууглекислая сода, олеиновая кислота и керосин. Массовая доля этих элементов зависит от марки пасты. Выпускают пасту трех сортов: грубого, среднего и тонкого. Сорт зависит от величины зерна и массовой доли оксида хрома. Например, в марке пасты тонкого сорта оксид хрома составляет 74,5 %, а в марке грубого сорта — 84,5 %.

Паста ГОИ выпускается в виде цилиндров диаметром 25 … 30 мм и длиной 50 … 60 мм и находит широкое применение в оптической, приборостроительной, инструментальной и ювелирной промышленности.

4. Связка абразивного инструмента

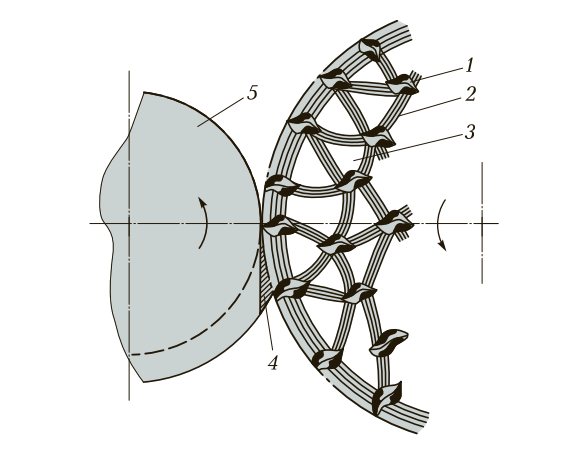

Связка — это материал, с помощью которого шлифзерно цементируется и формируется в абразивный инструмент определенных размера и формы. В процессе шлифования шлифзерно с помощью связки прочно удерживается в абразивном круге и самозатачивается об обрабатываемую деталь. Затупившееся зерно своевременно удаляется с помощью той же обрабатываемой детали. Поры в связке служат процессу образования стружки и ее отвода (рис. 2).

Связки бывают органического и неорганического происхождения. К органическим связкам относятся:

- бакелитовая — силиконовый каучук (Б);

- вулканитовая — фенолформальдегидная смола (В);

- глифталевая — фталевый ангидрит плюс глицерин (ГФ);

- каучуксодержащая (К);

- поливинилформалевая (ПФ);

- эпоксидная (Э).

Органические связки эластичны, имеют высокую ударную вязкость, но низкую теплостойкость.

К неорганическим связкам относятся:

- керамическая (К);

- металлическая (обозначение в зависимости от композиции металлов);

- магнезиальная (М);

- силикатная (С);

- перлитовая (П).

Рис. 2. Схема шлифования: 1 — абразивное зерно; 2 — мостик связки; 3 — поры; 4 — стружка; 5 — обрабатываемая деталь

Неорганические связки имеют высокие механические свойства, абразивную способность и высокую теплостойкость.

Органические связки. Основу бакелитовой связки составляет бакелитовая (фенолформальдегидная) смола. Цвет бакелитовой связки — коричневый. При нагреве пламенем чувствуется запах смолы (фенола). В зависимости от технологических особенностей образуется бакелитовая связка следующих разновидностей: Б1 — пульвебакелит с другими наполнителями; Б2 — жидкий бакелит; Б3 — бакелитовая специальная связка; БУ — связка для кругов, армированных стеклосеткой. Цифровой индекс, приведенный после буквенного обозначения, указывает на технологию изготовления абразивного инструмента. Например, бакелитовые связки Б1 применяются для изготовления кругов методом прокатки. Бакелитовая связка Б2 применяется для изготовления кругов из зерен природного, синтетического алмаза и эльбора. При этом в связку добавляются металлические порошки.

Инструмент на бакелитовой связке применяется для обдирочных работ, выполняемых вручную и на подвесных станках плоского шлифования торцом круга, отрезки заготовок, прорезки пазов (вместо фрезерования), заточки инструмента для обработки тонких изделий, где опасен пережог. Бакелитовые связки имеют невысокую теплостойкость (150 … 180 °С) и низкую стойкость к щелочным смазочно-охлаждающим жидкостям (СОЖ). При высокой температуре инструмент размягчается, связка выгорает, абразивные зерна углубляются в массу тела инструмента и режут поверхность на небольшую глубину. Это позволяет шлифовать детали более высокого класса, чем при других видах связок. Круги на бакелитовой связке длительное время сохраняют режущие свойства за счет самозатачивания зерен и допускают шлифование при больших скоростях (оборотах). Абразивные инструменты на бакелитовой связке рекомендуется использовать для плоского шлифования, где более интенсивно происходит самозатачивание кругов. Бакелитовая связка оказывает на обрабатываемую деталь полирующие действия. Инструмент с этой связкой имеет высокие прочность и эластичность. Высокая эластичность абразивного инструмента на бакелитовой связке позволяет применять его для шлифования и полировочных работ. Структура инструмента — плотная и прочная, поэтому круги на бакелитовой связке могут быть изготовлены толщиной до 0,5 … 1,0 мм при диаметре 150 … 200 мм. Бакелитовая связка идет на изготовление абразивного инструмента из карбида кремния черного и электрокорунда нормального.

Основу вулканитовой связки составляет силиконовый каучук. Цвет инструмента на вулканитовой связке — от коричневого до черного. При нагреве пламенем чувствуется запах горелой резины. Существуют следующие разновидности вулканитовой связки: В — связка натрийбутадиеновая для инструмента, изготавливаемого на вальцах с последующей вулканизацией; В1 и В2 — связка специальная; В3 — связка для инструмента, изготавливаемого прессованием в резиносмесителях, формируется и вулканизируется.

Шлифовальные круги на вулканитовой связке имеют высокую прочность, эластичность и влагостойкость и применяются для бесцентрового шлифования. При шлифовании на них допускаются высокие скорости абразивных кругов. Вулканитовая связка также используется для изготовления тонких кругов. Недостатком вулканитовой связки является быстрое засаливание круга.

Глифталевая связка применяется с графитовым наполнителем. Абразивный инструмент на глифталевой связке имеет волокнистое строение, высокие упругость и ударную вязкость и применяется при отделочных операциях закаленных сталей (тонкое шлифование, полирование, доводка).

Каучуксодержащая связка применяется для изготовления алмазной шлифовальной ленты. Связка наносится на лавсановую ткань. По жесткости каучуксодержащая связка подразделяется на три группы: эластичная (Р1, Р4), полужесткая (Р9) и жесткая (Р14). На каучуксодержащей связке изготавливается водостойкая полировальная шкурка из эльбора на тканевой основе. В эти связки для ускорения процесса изготовления шлифовального материала и улучшения его свойств добавляют вулканизаторы, мягчители, стабилизаторы, ускорители и наполнители (оксид цинка, оксид магния и др.).

Поливинилформальдегидная и эпоксидная связки применяются крайне редко, поэтому их рассматривать не будем.

Неорганические связки. Этот тип связки составляет огнеупорная глина и различные стекла. Основой керамической связки являются полевой шпат и тальк. Существуют следующие разновидности керамической связки: К3 — для кругов из карбида кремния; К5 — для кругов из электрокорунда белого; К7 — для мелкозернистых абразивных инструментов; К8 — для абразивного инструмента из электрокорунда всех групп и марок и др. По физико-химическим и технологическим свойствам керамическая связка бывает двух видов: плавящаяся (стекловидная) и спекающаяся (фарфоровидная). Для оптимизации технологии получения абразивного инструмента на керамической основе в пресс-материал добавляют клеющие вещества: жидкое стекло, декстрин и сульфитный щелок. Керамическая связка обладает высокими механическими свойствами, огнеупорностью, водостойкостью и стойкостью против СОЖ, но хрупкая при изгибе. Применяется для инструмента всех видов шлифования (кроме обдирки из-за хрупкости связки): для резки и прорезания узких пазов, плоского шлифования желобов, колец шариковых подшипников. Абразивный инструмент на керамической связке хорошо сохраняет профиль, имеет высокую пористость и способен отводить теплоту, может развивать большие скорости резания и допускает применение охлаждающих жидкостей. Для абразивного инструмента для скоростного шлифования в керамическую связку добавляют легирующие элементы (оксид бора, оксид лития и других металлов). Легирующие элементы улучшают абразивную способность инструмента.

Основу металлической связки составляют композиции алюминия, вольфрама, железа, кобальта, никеля, олова, цинка и других металлов. Металлическая связка обозначается в зависимости от композиции металлов (например, М1, М4, МК, М9, МО3 и др.). Металлическую связку из мягких металлов (олова, меди, цинка) легируют металлическими порошками более твердых металлов (вольфрам, железо, никель) и частицами сплавов и силикатов. В отдельные металлические связки добавляют материалы наполнителей абразивных инструментов (карбид бора, карбид кремния, электрокорунд). Особенностью металлической связки является ее более высокая прочность, ударная вязкость, тепло- и жаростойкость по сравнению с другими видами связок, поэтому для повышения эксплуатационных свойств в связки добавляют порошки металлов. Например, в бакелитовую связку добавляют железный порошок, в результате чего абразивный инструмент будет иметь высокие абразивные свойства.

В основном на металлической связке изготавливают абразивный инструмент из синтетических алмазов. Основой для абразивных алмазных инструментов являются вольфрамокобальтовые, железоникелевые, медно-оловянные композиции.

Основу магнезиальной связки составляет смесь магнезита и хлорида магния. Эта связка обладает термореактивными свойствами. При смешивании фракций связки происходит самоотверждение на воздухе, и связка переходит в неплавкое состояние. Абразивный инструмент на магнезиальной связке имеет низкую абразивную способность, обладает повышенной гигроскопичностью, а также быстро стачивается, меняя форму и профиль. Магнезиальная связка из-за этих недостатков имеет ограниченное применение.

Основу силикатной связки составляет силикат натрия (растворимое стекло) в смеси с оксидом цинка, мелом и глиной. Абразивный инструмент на силикатной связке препятствует выделению теплоты и поэтому применяется для плоского шлифования тонких изделий из конструкционных сталей. Цементирующая способность абразивных зерен низкая, поэтому абразивные инструменты на силикатной связке обладают низкими эксплуатационными свойствами и имеют ограниченное применение.

5. Характеристика абразивного инструмента

Зернистость. Зернистость — это размеры зерен шлифовального материала. Абразивные зерна имеют неправильную форму, длина, высота и ширина зерен имеют различную величину, изометричные зерна по всем трем направлениям имеют одинаковые размеры. Абразивное сырье подвергается дроблению, размолу, обогащению, рассеву на различных типах сит (гидравлические, пневматические, вибрационные и др.). Зернистость классифицируют по номерам, которые показывают параметры частиц основной фракции шлифовального материала в сотых долях миллиметра. Зернистость шлифовального материала и инструмента определяет вид шлифовальных работ (грубая, черновая, чистовая, тонкая обработка) и качество обрабатываемой поверхности, поэтому она является одной из главных характеристик шлифовальных кругов.

При черновом и обдирочном шлифовании применяется абразивный инструмент с крупными зернами, при чистовом — с мелкими. Размер абразивных зерен является основной характеристикой абразивного материала. Размер зерен обозначается соответствующим номером, который соответствует числу отверстий на один дюйм длины сита, через которое просеивается абразивный материал.

Абразивный материал в зависимости от зернистости подразделяется на следующие виды и номера:

- крупная зернистость (шлифзерно): 320, 250, 200, 160, 125, 100, 80, 63;

- средняя зернистость (шлифпорошки): 50, 40, 32, 25, 20, 16;

- мелкая зернистость (микропорошки): 12, 10, 8, 6;

- тонкая зернистость (тонкие микропорошки): 5, 4, 3, М63, М50, М40, М28, М20, М14, М10, М7, М5, М3, М2, М1.

При просеивании абразивных порошков через ряд сит крупная фракция задерживается на втором сите. Эта фракция является основной и определяет главную характеристику зернистости — размер зерна.

За номер зернистости микропорошков принимается верхний предел фракции (размер ячеек сита, на которых задерживается зерно). Например, шлифзерно под номером 200 будет иметь размер 200 мкм; номер М20 — 20 мкм. Содержание основной фракции в зерне: Н — нормальное, П — повышенное, В — высокое, Д — допустимое.

Содержание основной фракции нормируется в процентах к общей массе наполнителя абразивного инструмента. На практике заводы выпускают абразивный инструмент с содержанием основной фракции до 60 %.

Твердость. Твердость абразивных инструментов является одной из их главных характеристик. Практика показывает, что для шлифования мягких материалов выбирают твердый круг, а для твердых материалов — мягкий. От правильности выбора твердости инструмента зависит качество шлифования и стойкость абразивного инструмента.

Твердость абразивного инструмента зависит от количества и качества связки, т. е. от материала, который служит опорой для абразивных зерен и удерживает их во время операции шлифования. Термины «твердый» или «мягкий» относятся не к абразивным материалам (зернам), а к сопротивлению связки действию распада, прочности сцепления зерна с массой круга. В мягком круге абразивное зерно выкрашивается легко и быстро, в твердом — наоборот.

Твердость абразивного инструмента определяется методом Роквелла или пескоструйным методом по глубине лунки, а также по звуковому индексу (ГОСТ 52587—2006). Установлены следующие обозначения твердости абразивных кругов:

- весьма мягкий — ВМ1 и ВМ2;

- мягкий — М1, М2 и М3;

- среднемягкий — СМ1 и СМ2;

- средний — С1 и С2;

- среднетвердый — СТ1, СТ2 и СТ3;

- твердый — Т1 и Т2;

- весьма твердый — ВТ1 и ВТ2;

- чрезвычайно твердый — ЧТ1 и ЧТ2.

Например, инструмент из микропорошка марки М14 при глубине лунки 4,60 … 5,00 мм будет иметь твердость М3 (мягкий), инструмент с номером зернистости 50 при глубине лунки 0,75 … 0,90 мм будет иметь твердость ЧТ.

В настоящее время для определения степени твердости введен звуковой индекс, который применяется для кругов диаметром более 250 мм. Система определения твердости по звуковому индексу основана на прохождении звука через абразивный инструмент. Чем выше твердость абразивного инструмента, тем больше длина волны звукового сигнала.

Соответствие звуковых индексов степени твердости для абразивного инструмента на керамической связке представлено в табл. 1. Выбор инструмента по твердости осуществляется с учетом вида обработки. Например, твердости ВТ — ЧТ (ВТ1, ВТ2, ЧТ1 и ЧТ2) выбираются для правки абразивных инструментов, шлифования деталей шарикоподшипников (шариков, роликов, колец) и обдирочных работ.

| Таблица 1. Соответствие звуковых индексов степени твердости для абразивного инструмента на керамической связке | |||

| Степень твердости | Звуковой индекс | Степень твердости | Звуковой индекс |

| Из электрокорунда нормального, белого, хромотитанистого | |||

| М1 | ЗИ 41 | С1 | ЗИ 51 |

| М2 | ЗИ 43 | С2 | ЗИ 53 |

| М3 | ЗИ 45 | СТ1 | ЗИ 55 |

| СМ1 | ЗИ 47 | СТ2 | ЗИ 57 |

| СМ2 | ЗИ 49 | СТ3 | ЗИ 59 |

| Из карбида кремния зеленого | |||

| М2 | ЗИ 51 | С1 | ЗИ 57 |

| М3 | ЗИ 53 | С2 | ЗИ 59 |

| СМ1 | ЗИ 55 | СТ2 | ЗИ 61 |

| СМ2 | ЗИ 57 | ||

Абразивные инструменты твердости ВМ1, ВМ2, М1, М2, М3, СМ1 и СМ2 применяются для заточки и доводки режущего инструмента, оснащенного твердыми сплавами, шлифования труднообрабатываемых специальных легированных сталей и композитов.

Если выбрали круг, по твердости не соответствующий твердости шлифуемого материала, то следствием этого могут быть засаливание круга и ожоги шлифуемой детали (откаливание), быстрое изнашивание и выкрашивание круга.

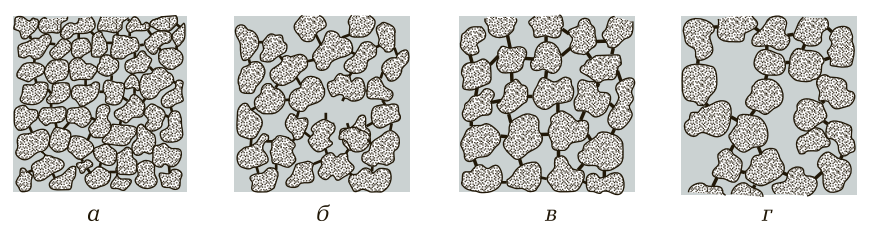

Структура абразивного инструмента. Под структурой абразивного инструмента понимают процентное соотношение абразивных зерен, связки и пор.

Установлено двенадцать основных и шесть дополнительных номеров структур:

№ 1 — 4 — плотная (закрытая) (рис. 3, а);

№ 5 — 8 — средняя (рис. 3, б );

№ 9 — 12 — открытая (рис. 3, в);

№ 13 — 18 — высокопористая (дополнительная) (рис. 3, г). Номера структур условно обозначают процентное содержание зерен в абразивном инструменте. За основу взята структура № 1. В этой структуре установлено в общей массе (объеме) инструмента 60 % абразивных зерен. Последующие номера структур имеют на 2 % зерен меньше. Таким образом, структура № 2 содержит 58 % зерен в объеме круга, структура № 12 — 38 %.

Объем зерен в плотной структуре составляет 2/3 общего объема инструмента, а 1/3 составляют связка и поры; в открытой структуре 1/3 объема составляет зерно, а 2/3 — связка и поры.

Рис. 3. Структуры абразивного инструмента: а — плотная; б — средняя; в — открытая; г — высокопористая

Структура (пористость) абразивного инструмента имеет большое влияние на процесс шлифования. Основную массу абразивного инструмента выпускают с объемной структурой 35 … 40 %.

В практике применяются также абразивные инструменты с высокопористой структурой. Абразивный инструмент с высокопористой структурой (№ 13 — 18) успешно применяется при скоростном шлифовании. При этом происходит быстрый отвод теплоты, уменьшается засаливание круга и обеспечивается высокая производительность шлифования.