Содержание страницы

1. Электродуговая ручная сварка и наплавка покрытым электродом

Дуговая наплавка покрытыми электродами

Наплавку осуществляют обычно вручную, поэтому такой способ называют также ручной дуговой наплавкой. Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, повышения технологичности процесса наплавки и введения легирующих элементов в состав наплавленного металла. Применяют следующие виды электродного покрытия: ильменитовое с содержанием более 30% ильменита (FeO · TiO2); высокоцеллюлозное с содержанием 20…30% целлюлозы; карбонатно-рутиловое; основное (фтористо-кальциевое), основными компонентами которого являются карбонат кальция и флюорит; высокорутиловые с содержанием до 35% рутила (TiO2).

Дуговая наплавка покрытыми электродами отличается низкой стоимостью оборудования, возможностью выполнения наплавки вручную.

Выбор электродов для наплавки

Выбранные для наплавки конкретных изделий электроды должны обеспечивать получение требуемых свойств поверхности детали и в общем случае давать наплавленный металл высокой износостойкости, удовлетворительной вязкости и удовлетворительно обрабатываться механическим способом. Электроды должны обладать хорошими сварочно-технологическими свойствами и быть достаточно дешевыми.

Свойства наплавленного металла в основном определяются его химическим составом и термообработкой. Химический состав наплавленного слоя изменяется за счет введения легирующих компонентов. Наиболее дешевыми и доступными из них являются углерод, марганец, хром, кремний, титан и бор. Они повышают твердость и износостойкость металла при истирании. Марганец и хром при введении их в малоуглеродистую сталь в количестве от 8 до 27% повышают ее износостойкость в 4…5 раз. Высокомарганцовистая сталь хорошо работает при высоких ударных нагрузках. Углеродистая высокохромистая сталь (хрома более 12%) обладает

малой ударной вязкостью, поэтому ее не следует применять при наплавке деталей, работающих при ударных нагрузках. При ручной дуговой наплавке покрытыми электродами легирование наплавленного валика осуществляется либо через электродное покрытие, в состав которого входят легирующие компоненты, либо с помощью электродного стержня, изготовленного из легированной сварочной проволоки.

Наплавка изношенных деталей машин, изготовленных из углеродистых или легированных сталей и не подвергающихся после наплавки термообработке, производится электродами любой соответствующей основному металлу марки, обеспечивающими необходимую твердость и износостойкость наплавленного металла. Если же восстановленные детали подвергаются термообработке, то наплавка их производится такими электродами, наплавленный металл которых допускает эту обработку без снижения твердости и других механических свойств, например электродами ЦН-2, 03H-250, 03H-300. В наплавленном металле стальных деталей, подвергающихся закалке, должно быть не менее 0,30% углерода, чтобы металл мог воспринимать закалку.

Электроды для наплавочных работ в зависимости от химического состава и твердости наплавленного металла делятся на типы, а в зависимости от химического состава покрытия – на марки. Электроды, применяемые для наплавочных работ, разделяют на следующие группы.

- Для наплавки деталей, работающих на износ при обычных температурах, применяют электроды ОЗН-250, ОЗН-300, ОЗН-350, 03H-400, Т-590, ЦН-250.

Металл, наплавленный этими электродами, имеет среднюю и высокую твердость, удовлетворительную пластичность и вязкость и относится к перлитному классу. Наплавленный металл в зависимости от химического состава может подвергаться или не подвергаться термообработке. Такие электроды применяются для наплавки валов, осей, автосцепок, крестовин, зубьев экскаваторов, лемехов, ножей бульдозеров, катков и звездочек тракторов, колес подвижного состава и т. д.

- Для наплавки деталей, работающих на износ при повышенных температурах, применяют электроды ЦШ-1, ЦШ-2, ЦШ- 3, ЦН-4, ЦН-5, 03H-1, НЖ-2, ЭН-60М. Они дают в наплавленном слое перлитную хромовольфрамовую или хромомарганцевую сталь. Применяются для наплавки штампов горячей штамповки, деталей кузнечно-прессового оборудования. Как правило, наплавленные изделия перед механической обработкой отжигаются, а после нее подвергаются закалке и высокому отпуску.

- Электроды для наплавки режущего инструмента: ЦН-1М, T-216, Т-268, Т-293, ОЗИ-5, ОЗИ-6. Они дают наплавленный металл типа быстрорежущей стали.

- Электроды, предназначенные для наплавки эрозионностойких поверхностей деталей, работающих при высоких температурах и в агрессивных средах: ЦН-2, ЦН-3, ЦН-6, ЦН-8. Применяются для наплавки деталей арматуры паровых котлов, насосов и турбин парогенераторов. В наплавленном слое такие электроды дают структуру стеллитов или сормайтов.

- Электроды, предназначенные для сварочных работ: ЦМ-7, УОНИ 13/45, МР-3, АНО-4. Они дают наплавленный металл с высокой твердостью, но не могут существенно повысить износостойкость детали, только дают возможность восстановить её размеры и форму.

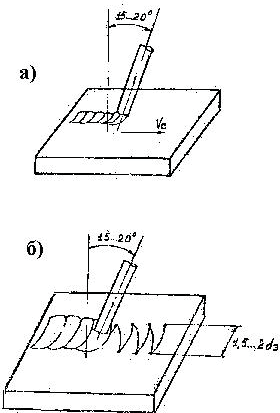

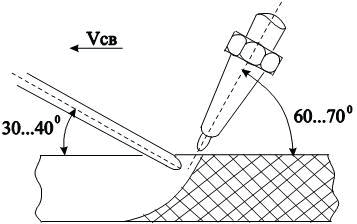

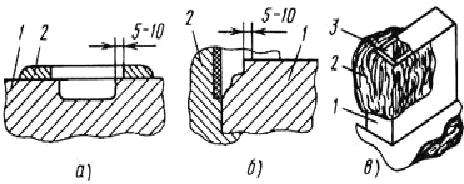

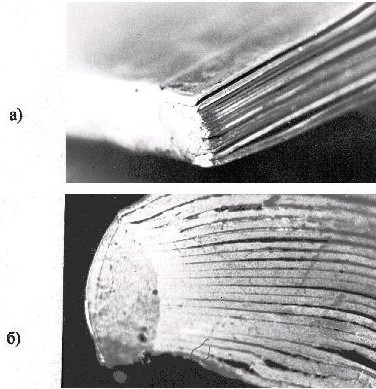

Рис. 1. Техника наплавки: а – углом назад; б – с поперечными колебаниями

Техника наплавки покрытыми электродами стальных изделий

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15…20° к вертикали во избежание попадания жидкого шлака на еще не расплавленный основной металл. Наплавка должна осуществляться углом назад (рис. 1,а). Для получения узкого валика шириной до 1,5 диаметра электрода последний при наплавке перемещают прямолинейно без поперечных колебаний. Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения. С целью устранения таких дефектов при наплавке на кладываются более широкие валики, которые получаются при поперечном колебательном перемещении конца электрода (рис. 1,б). Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов.

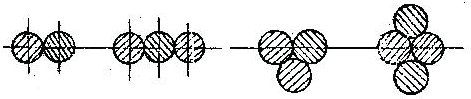

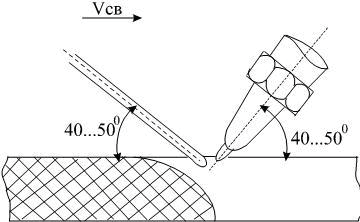

Наплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяют пучки из двух или трех электродов, скомпонованных в ряд. Для наплавки более узкими, но высокими валиками применяют пучки из трех электродов, скомпонованных треугольником, или четырех электродов (рис. 2).

Рис. 2. Пучки электродов для наплавки

Наплавка должна выполняться короткой дугой, валики накладывают так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составил 2…3 мм.

Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения (табл. 1).

Таблица 1

| Наименование параметров | Величина параметров | ||

| 1. Толщина слоя наплавки, мм | До 1,5 | До 5 | Свыше 5 |

| 2. Диаметр электрода, мм | 3 | 4…5 | 5…6 |

| 3. Число слоев наплавки | – | 1…2 | 2 и более |

| 4. Сила сварочного тока | 50…100 | 130…180 | 180…240 |

При окончании наплавки усадочный кратер необходимо выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляются шлак и брызги металла. При наплавке средне и высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Изделия, подвергнутые ранее термообработке (закалка), перед наплавкой отжигают, после наплавки рекомендуется производить высокий отпуск наплавленного слоя.

2. Газовая сварка и наплавка стальных деталей. Заварка трещин

Для газопламенной обработки металлов применяют различные горючие газы и жидкости. При их сжигании в смеси с воздухом температура пламени обычно не превышает 1800…2000°С. При газовой сварке большинства металлов требуется, чтобы температура газосварочного пламени была не ниже 3000°С. Для повышения температуры пламени горючих газов их сжигание производится в смеси с технически чистым кислородом.

В качестве горючих газов в основном используют ацетилен (С2Н2) и пропан (С3Н6). От того, какой горючий газ и в какой пропорции будет смешан с кислородом, зависят характер пламени, его температура и свойства. Различают три вида пламени.

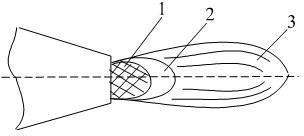

- Нормальное пламя – не вызывающее окисления или насыщения углеродом металла и способствующее раскислению металла. Пламя состоит из ядра 1, восстановительной или рабочей зоны 2 и факела 3 (рис. 3). Ядро пламени – ярко светящаяся часть, состоящая из смеси кислорода с ацетиленом, начинающим гореть. Плавление металла ядром пламени недопустимо, потому что в составе ядра имеются кислород и свободный углерод, которые будут переходить в металл, окисляя его и насыщая углеродом. Восстановительная, или рабочая, зона представляет собой прозрачный ободок вокруг ядра и состоит из смеси продуктов частичного сгорания газа. Продукты частичного сгорания газа являются восстановителями по отношению к окислам большинства металлов. В связи с этим зона, называемая восстановительной, является и рабочей зоной, поскольку обладает наивысшей температурой из всех участков пламени и ею производят плавление металла. В факеле пламени происходит полное догорание горючего газа за счет кислорода, поступающего из воздуха. Нагревать металл при сварке факелом пламени недопустимо в связи с окислением металла, а также из-за низкой температуры факела пламени.

Рис. 3. Схема газового пламени: 1 – ядро пламени; 2 – рабочая зона; 3 – факел

- Окислительное пламя получается при избытке кислорода в смеси. Оно вызывает окисление металла. Окислительное пламя отличается укороченным ядром синеватого цвета, имеющим остроконечную форму, укороченным факелом, рабочая зона почти незаметна.

- Науглероживающее пламя получается при избытке ацетилена в газовой смеси. При плавлении стали таким пламенем углерод из продуктов пламени переходит в металл. Науглероженный металл обладает повышенной твердостью и хрупкостью. Пламя отличается увеличенными размерами факела и ядра. Рабочая зона размыта и практически незаметна. В технике газопламенной обработки металлов обычно применяется нормальное пламя, но иногда рекомендуется применение слегка науглероживающего или слегка окислительного пламени.

Газовая сварка малоуглеродистой стали

Технология газовой сварки малоуглеродистой стали включает несколько операций.

- Подготовка кромок металла под сварку

Кромки под сварку подготавливаются в зависимости от толщины свариваемого металла, вида соединения и метода сварки. Перед сваркой кромки должны быть очищены от всех загрязнений на ширину 4…5 мм от оси шва. Стыковые соединения металла толщиной менее 2 мм сваривают без разделки кромок или с отбортовкой кромок. При толщине металла 2…5 мм делают скос одной из кромок; при толщине металла 5…15 мм делают разделку кромок V-образной формы; при толщине металла более 15 мм ведут двустороннюю сварку с Х-образной разделкой кромок.

- Подбор сварочной (присадочной) проволоки

Диаметр проволоки для газовой сварки подбирается в зависимости от толщины свариваемого металла и способа сварки по следующим формулам:

- для левого способа сварки d = δ/2 + 1 мм;

- для правого способа сварки d = δ / 2,

где δ – толщина свариваемого материала в миллиметрах. Сварочная проволока выбирается в зависимости от марки сва

риваемого металла. Для сварки стали марок Ст0…Ст15 выбирается проволока марки Св08 или Св15. Для сварки стали марок Ст15… Ст25 применяется проволока Св08А или Св08ГА.

- Подбор мощности горелки (наконечника)

Мощность наконечника горелки подбирается в зависимости от толщины свариваемых кромок и метода сварки. В общем случае расход горючего газа определяется по формуле

А = К · δ,

где К – удельный расход газа на 1 мм толщины металла (справочные данные); δ – толщина металла в миллиметрах.

- Управление горелкой

Перед зажиганием горелки при помощи редуктора устанавливается необходимое рабочее давление кислорода. Сначала немного открывается кислородный вентиль на горелке, затем ацетиленовый и конец мундштука горелки подносится к пламени. После воспламенения смеси регулируют пламя до получения нормального, руководствуясь его внешним видом. В процессе выполнения шва горелкой производят равномерные и непрерывные поступательное и колебательное движения, при этом факел пламени всегда должен оставаться параллельным оси шва.

Применяются два различных способа ручной газовой сварки: распространенный левый способ и менее распространенный правый способ. При левом способе сварка ведется справа налево (рис. 4). Впереди подается пруток присадочного металла, за ним следует горелка, пламя направлено под углом к поверхности металла в сторону еще не заваренного шва.

Рис. 4. Левый способ сварки

При правом способе сварка ведется слева направо (рис. 5). Впереди передвигают горелку, за ней подают пруток присадочного металла. Пламя направлено назад на уже заваренный шов. Правый способ целесообразен в том случае, когда толщина свариваемого металла более 5 мм.

Рис. 5. Правый способ сварки

- Подача сварочной проволоки

Подача сварочной проволоки осуществляется под углом около 45˚. При сварке металла толщиной свыше 1,5 мм конец сварочного прутка остается погруженным в сварочный металл во избежание окисления. При сварке металла толщиной более 5 мм сварочной проволокой производят колебательные движения в сторону, противоположную движению горелки.

Перед сваркой производится прихватка свариваемых кромок, которую выполняют от середины шва к краям. После сварки изделия из малоуглеродистой стали последующей термообработке не подвергаются, так как ее влияние на качество малоуглеродистой стали невелико.

Газовая сварка среднеуглеродистой и высокоуглеродистой стали

Основные затруднения при сварке

- Происходит кипение сварочной ванны.

- Металл закаливается в зоне шва, и образуются трещины в шве и ОШЗ.

Особенности сварки

- Мощность горелки для сварки подбирается несколько меньшая, чем при сварке малоуглеродистой стали.

- Рекомендуется применять флюс, особенно для сварки высокоуглеродистой стали (50% NаСО3, 50% Nа2СО3).

- Перед сваркой заготовки рекомендуется отжигать.

- Сварку следует выполнять с общим предварительным подогревом изделия, не допускаются перегрев и кипение сварочной ванны.

- После сварки необходимо обеспечить наиболее замедленное охлаждение сварного соединения (укрывание песком, асбестом).

- Во всех случаях сварки среднеи высокоуглеродистой стали рекомендуется последующая термическая обработка в виде отжига, нормализации или закалки с высоким отпуском.

Сварка легированной стали

Основные затруднения при сварке

- Металл закаливается, и образуются трещины в шве и ОШЗ тем больше, чем больше в составе стали углерода и легирующих добавок.

- Происходит выгорание из расплавленного металла легирующих элементов.

Техника сварки и её особенности

- Необходимо постепенно нагревать металл в месте начала шва.

- Накладывать швы необходимо с максимально возможной скоростью, не допуская перегрева металла.

- В месте окончания шва осуществлять медленный, постепенный отвод пламени, образуя усиление в конце шва, а также обогревая увеличенную площадь металла.

- Не допускать сварки металла при низких температурах. Обеспечивать медленное охлаждение сварного соединения.

- Перед сваркой заготовки должны быть в отожженном состоянии.

Сварка высоколегированной и инструментальной стали

Основные затруднения при сварке

- Образуются трещины в сварных швах вследствие сильной закаливаемости металла на воздухе.

- Получаются швы с большой химической неоднородностью.

Особенности сварки

- Заготовки перед сваркой должны быть в отожженном состоянии и тщательно очищены.

- Заготовки перед сваркой должны подогреваться до температуры 250…300˚С.

- При сварке должен обязательно применяться флюс.

- Пламя должно быть с небольшим избытком ацетилена.

- После сварки изделия в горячем состоянии необходимо помещать в печь для отжига.

Кроме различных сталей пламенем газовой горелки можно сваривать чугун, медь, латунь, бронзу. Широкое распространение газовое пламя нашло при ремонтной сварке чугуна, для наплавки, а также для пайки различных металлов. Газовое пламя может обеспечивать процесс разъединения металлов или газокислородную резку.

Заварка трещин

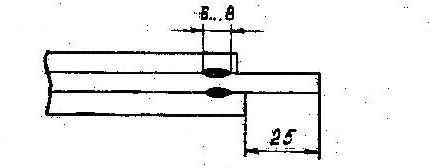

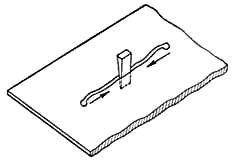

При заварке трещин необходимо предварительно на их концах просверлить отверстия сверлом диаметром 5…8 мм (рис. 6) для того, чтобы при нагреве трещина не распространялась дальше (в деталях из малоуглеродистой стали концы трещин можно не сверлить). Конец трещины легко обнаруживается при снятии зубилом тонкой стружки. Если стружка не раздваивается, то трещины в данном месте нет.

Рис. 6. Заварка коротких (а) и длинных (б) трещин

При толщине металла более 5…6 мм трещину разделывают в зависимости от толщины с одной или двух сторон. Трещина заваривается от середины к краям. Если трещина имеет длину более 500 мм, то сварку целесообразно вести обратноступенчатым способом участками длиной 150…200 мм (рис. 6,б). Кромки трещины перед сваркой должны быть зачищены до металлического блеска.

Приемы заварки трещины зависят от конфигурации детали и ее характера. Трещины длиной до 200 мм можно сваривать без прихваток. При длинных трещинах требуется простановка прихваток, чтобы при сварке не уменьшался зазор между кромками разделанной трещины. Иногда прихватки заменяют расклиниванием. Для этого в трещину посередине загоняют клин (рис. 7), вследствие чего она раздается. Трещину заваривают от каждого конца к клину. После этого клин выбивают и заваривают оставшийся участок. Если трещина выходит на край кромки детали, то сварку начинают

от точки 1 и ведут к точке 2 (рис. 8). Затем заваривают оставшийся участок от точки 3 к точке Расстояние между точками 2 и 3 должно быть равно примерно 1/3 общей длины трещины. Небольшие трещины на тонком металле, например на крыле автомобиля, могут завариваться в одном направлении. При заварке крыла автомобиля после наложения небольшого участка шва производится проковка его с целью сохранения профиля крыла (рис. 8).

Рис. 7. Расклинивание трещины

Рис. 8. Заварка трещины на крыле автомобиля

При заварке малых толщин (0,8…1,2 мм) колебательные движения горелкой и проволокой не делают.

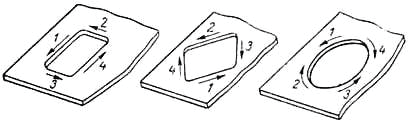

Вварка заплат

При постановке заплат необходимо, чтобы материал заплаты соответствовал основному металлу по толщине и марке стали; углы отверстия и заплаты должны быть закруглены, так как при вварке заплат с острыми углами возникают трещины, начинающиеся от углов.

В основном металле и в заплате делают требуемый скос кромок. Размер заплаты берется таким, чтобы получить соответствующий зазор.

Рис. 9. Схема вварки заплат

Кромки очищаются от ржавчины и грязи. После пригонки заплата закрепляется прихватками через каждые 200…250 мм. Сварка производится в порядке, указанном на рис. 9. Заплате придают выпуклую форму. Во время сварки такая заплата будет свободно деформироваться. После сварки нагретую заплату ударами молотка выправляют. Это предупреждает образование трещин от усадки при остывании металла шва.

3. Способы ремонтной сварки чугунных деталей

Для изготовления литых корпусных деталей машин и станков применяют обычно серый машиностроительный чугун различных марок. Сварочно-технологические свойства чугуна в большой степени зависят от структуры металла в области сварки, состояния и вида графитных включений в нем.

Перлитный чугун состоит из перлита с равномерно распределенным мелкозернистым и пластинчатым графитом. Количество перлита в структуре от 25 до 100%. Эти чугуны обладают повышеннойпрочностьюипластичностью, применяютсядляответственных деталей и хорошо свариваются. Получение той или другой структурной составляющей определяется химическим составом чугуна, условиями кристаллизации и остывания металла; таким образом, одной из основных мер для получения желаемой структуры чугуна является регулирование соотношений концентраций углерода и кремния. Количество свободного углерода, выделяющегося в виде графита, зависит от скорости остывания сплава, содержания в сплаве кремния и наличия других ферритизаторов. При содержании в сплаве кремния более 4% и медленном охлаждении отливки почти весь углерод выпадает в виде графита. Эти свойства кремния используют при сварке чугуна чугунной присадкой, в которой содержание кремния составляет от 3,5 до 4,5%. Кремний уменьшает растворимость углерода в жидком и твердом растворе и вытесняет углерод из раствора в виде графита.

Перлитно-ферритные чугуны встречаются в массивных тяжелых отливках. В структуре кроме перлитной составляющей и графитных включений имеется некоторое количество зерен феррита. Свариваемость этих чугунов хуже, чем перлитных.

Ферритные чугуны в структуре имеют менее 25% перлита, углерод почти весь выделен из сплава в виде графита. Эта структура характерна для деталей крупных и массивных, а также для деталей, работающих длительное время под воздействием тепла. Сварка данного чугуна сложна и требует специальной технологии.

Особенности сварки чугуна

Основные затруднения при сварке

- Склонность к образованию твердых закаленных прослоек при быстром охлаждении сплава, нагретого до температуры 760°С; обычно при этом образуются промежуточные структуры (мартенсит, тростит), обладающие высокой твердостью, затрудняющие обработку его обычным режущим инструментом.

- Недостаточная пластичность чугуна, что при сварке приводит к трещинообразованию, связанному с неравномерным нагревом изделия. Чем больше перепад температур между основным металлом и сварным швом, тем больше вероятность возникновения трещин. При общем равномерном нагреве детали перед сваркой до температуры 300°С и выше опасность трещинообразования резко уменьшается.

- Потеря пластических свойств при плавлении и затвердевании, большая жидкотекучесть в расплавленном состоянии. Переход из твердого состояния в жидкое происходит сразу, минуя пластическое состояние.

Влияние величины и формы графита на свариваемость чугуна

- Хорошая свариваемость – мелкий пластинчатый или сферообразный графит в чугунах перлитного класса.

- Удовлетворительная свариваемость – графитные включения малого и среднего размера. Отдельные включения графита окружены достаточным полем металла, что обеспечивает свариваемость.

- Ограниченная свариваемость – крупные включения графита, образующие сплошную сетку. Сложная чугунная отливка может иметь в различных частях неодинаковую структуру. Толстые стенки имеют структуру крупнозернистого феррита (вследствие медленного охлаждения), тонкие вследствие быстрого охлаждения – мелкозернистую перлитную структуру.

Области применения сварки чугуна

1. Исправление дефектов литья:

а) дефекты, обнаруживаемые после извлечения отливок из литейных форм в литейном цехе (раковины, недоливы, трещины, рыхлоты, пористость и др.). Большинство дефектов исправляются на специально оборудованных участках;

б) дефекты литья – обнаруживаются в процессе механической обработки (раковины, пустоты, трещины). Исправление – сложная задача, требующая специальных электродов, технологии и квалификации сварщика.

2. Исправление различных повреждений, полученных в процессе эксплуатации:

а) сварка чугунных деталей на ремонтных заводах с массовой однотипной продукцией (автомобили, тракторы и др.) – это позволяет применять единообразную технологию сварки, тщательно отработанную, обеспечивающую высокое качество сварного соединения;

б) восстановление деталей больших габаритов и веса, вышедших из строя вследствие поломок и износа. Вопрос исправления таких деталей крайне сложен и требует применения специфических способов сварки.

3. Изготовление сварных изделий из отдельных чугунных отливок методом промежуточного литья или электрошлаковой сваркой (сварно-литые чугунные изделия). Качество сварного соединения в чугунных изделиях определяется следующими показателями:

а) обрабатываемость наплавленного слоя (сварного шва) обычным режущим инструментом;

б) одинаковая твердость металла шва, зоны термического влияния и основного металла;

в) равнопрочность сварного соединения основному металлу; г) одинаковый химический состав и структура наплавленного и основного металла.

Способы сварки чугуна. Классификация способов сварки чугуна, нашедших применение в промышленности

- Горячая сварка чугуна (сварка с общим подогревом изделия):

- газовая сварка чугунной присадкой с применением флюса;

- газовая сварка с применением присадок из цветных металлов;

- электродуговая сварка угольным электродом с чугунной присадкой;

- электродуговая сварка чугунным электродом;

- электродуговая сварка стальным электродом со стабилизирующей обмазкой;

- литейная сварка способом промежуточного литья.

- Холодная сварка чугуна:

-

- электродуговая сварка стальными покрытыми электродами;

- электродуговая сварка стальным электродом со специальной обмазкой;

- электродуговая сварка электродами из медно-железных сплавов;

- электродуговая сварка электродами из медно-никелевых сплавов;

- электродуговая сварка электродами из железоникелевых сплавов;

- газовая низкотемпературная сварка специальной чугунной присадкой.

-

Горячая сварка чугуна

Предварительный подогрев изделия перед сваркой уменьшает скорость охлаждения наплавленного металла и препятствует образованию твердых закалочных структур, одновременно ослабляет общее напряженное состояние свариваемого изделия и предотвращает образование трещин. Для большинства изделий – нагрев до 400…450°С, при сварке жестких и сложных деталей нагрев должен быть повышен до 550…600°С. Способы нагрева определяются условиями производства. Массовые однотипные работы выполняются в специальных нагревательных печах (например, печи конвейерного типа), в горнах, газовых или электрических печах. Индивидуальные изделия подогреваются во временных горнах с применением древесного угля, кокса или газа. Горячая сварка выполняется только в нижнем положении. Обработка завариваемого участка под сварку заключается в тщательной вырубке всех трещин, раковин и надорванных мест, при этом должен быть вырублен весь рыхлый металл.

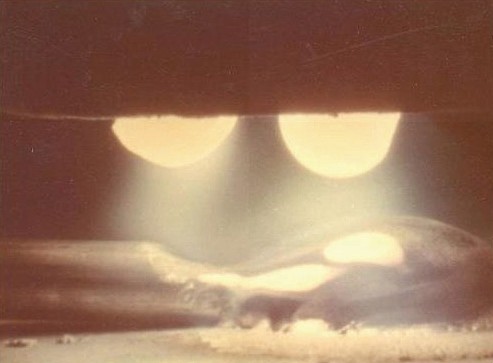

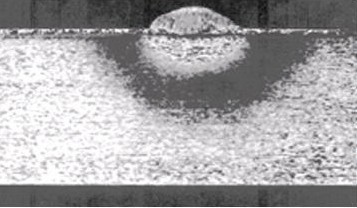

Рис. 10. Формовка места сварки для горячей сварки чугуна: а – несквозной раковины; б – недолива кромки детали; в – общий вид заформованного дефекта: 1 – деталь; 2 – формовка; 3 – графитовые пластины

Вследствие высокой температуры основного металла, подогретого для сварки, затвердевание наплавленного металла замедляется, поэтому при горячей сварке нужно хорошо заформовать место сварки, чтобы не дать растечься жидкому металлу (рис. 10). При формовке часто пользуются графитовыми, угольными или коксовыми пластинками, для больших деталей формовкой служит формовочная смесь высокой прочности (кварцевый песок, замешенный на жидком стекле). После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120°С, затем проводят дальнейший нагрев под сварку со скоростью 120…150°С в час в печах, горнах или временных нагревательных устройствах. Малои среднегабаритные детали надо подогревать до температуры 300…400°С, а крупногабаритные – до 500…600°С (до появления коричнево-красного цвета).

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т. д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

Остывание после сварки в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком и др.) или при охлаждении вместе с печами, горнами для замедленного охлаждения металла шва и обеспечения свойств сварного соединения, равноценных свойствам основного металла.

Таблица 2

Базовые сварочные материалы для горячей сварки чугуна

| Наименование | Марка

и обозначение |

Назначение |

| Наплавленный металл – чугун с перлитно-ферритной структурой | ||

| Прутки чугунные (ГОСТ 2671-70) | А, Б | Для горячей газовой сварки (заварки) и изготовления электродов |

| Прутки чугунные | ПЧ-1 | Для горячей газовой сварки, наплавки (Ø 10…12 мм), изготовления электродов (Ø 12…16). Разработаны с целью улучшения сварочно-технологических свойств прутков и повышения качества наплавленного металла |

| Электроды чугунные на прутках ПЧ-1, А, Б | ЭЧ-1 | Для горячей дуговой сварки-наплавки (Ø 12…16 мм) |

| Наплавленный металл – чугун с перлитной структурой | ||

| Прутки чугунные | ПЧС-1 (ПЧ-2) | Для горячей газовой сварки,

наплавки, изготовления электродов |

| Прутки чугунные самофлюсующие | ПЧ-3 | Для горячей газовой сварки, наплавки при исправлении дефектов модифицированных

чугунов |

| Электроды чугунные на прутках

ПЧС-1 |

ЭЧ-2 | Для горячей дуговой сварки наплавки |

| Наплавленный металл – чугун с шаровидным графитом | ||

| Электроды чугунные на прутках ПЧС-2 | ЭВЧ-1 | Для горячей дуговой сварки-наплавки ванным способом |

Ацетиленокислородная сварка чугунных изделий

Сварка выполняется нормальным пламенем. В качестве присадочного металла применяются чугунные прутки марки А и Б по ГОСТ 2671-70 или прутки марки ПЧ-1 (табл. 3). Диаметр прутков 8…16 мм. Сварка производится с применением флюса: 1) бура техническая безводная (кристаллическую буру нагревают до 400оС, после остывания растирают в мелкий порошок); 2) бура плавленая. Кроме того, при сварке чугуна можно применять газообразный флюс БМ-1, который представляет собой смесь метилбората (70…75%) с метанолом (25…30%). Эта смесь в виде жидкости заливается в специальный флюсосмеситель типа КГФ-3, через который пропускается горячий газ для сварки. Поскольку флюс легко испаряется, пары его извлекаются горючим газом и подаются с ним по рукаву в горелку, где они сгорают в пламени. Процесс с использованием газообразного флюса называется газофлюсовой сваркой. Флюс БМ-1 обеспечивает получение густого, вязкого шлакового покрова на поверхности сварочной ванны.

Газовая сварка чугуна по сравнению с другими способами обладает технологическими преимуществами. Основным из них является возможность регулирования в широких пределах скорости

нагрева и величины нагреваемых зон, прилегающих к сварному шву, скорости заполнения сварочной ванны присадочным металлом и скорости охлаждения заваренного участка. Эти приемы широко используются в практике и дают возможность получать металл сварного соединения, соответствующий по качеству основному металлу.

Сварку выполняют по следующей технологии:

- предварительный подогрев сварных кромок горелкой до температуры 750…800°С;

- обработка нагретой поверхности флюсом;

- дальнейшее повышение температуры кромок сварочной горелкой до 960…1100°С;

- подача присадочного металла в зону сварки и его разогрев;

- расплавление кромок и присадочного металла с образованием сварочной ванны. Глубину сварочной ванны необходимо регулировать в пределах 3…6 мм. Данный способ применяется обычно для ремонта мелких чугунных деталей.

Сварка угольным или графитовым электродом

В отличие от газовой сварки здесь создается более высокая температура сварочной ванны и большая концентрация тепла. Сварка ведется на постоянном токе прямой полярности. Диаметр электрода 8…20 мм. Сила тока от 350 до 800 А, определяется диаметром электрода и толщиной свариваемого металла. Диаметр чугунного присадочного прутка 6…14 мм. Флюсы применяют такие же, как и для газовой сварки. При правильно выполненном процессе шов обладает механическими свойствами, структурой и химическим составом литейного чугуна.

Таблица 3

Химический состав чугуна

| Марка | Углерод | Кремний | Марганец | Фосфор | Сера | Хром |

| не более | ||||||

| А | 3…3,6 | 3…3,5 | 0,5…0,8 | 0,2…0,5 | 0,08 | 0,05 |

| Б | 3…3,6 | 3,6…4,8 | 0,5…0,8 | 0,3…0,5 | 0,08 | 0,05 |

Флюс при сварке чугуна выполняет следующие функции:

- очищает свариваемую поверхность основного металла от окислов и загрязнений, растворяя их;

- растворяет легкоплавкие соединения;

- защищает расплавленную ванну от окисления;

- увеличивает жидкотекучесть сварочных шлаков и ванны расплавленного металла и смачиваемость основного металла.

Дуговая сварка чугунным электродом

Горячая дуговая сварка чугунным электродом применяется при исправлении крупных литейных дефектов в тяжелых чугунных отливках.

В промышленности применяют много разнообразных обмазок для чугунных электродов. Обмазки должны хорошо стабилизировать дуговой промежуток, защищать от выгорания электродный металл в процессе его плавления и переноса через дуговой промежуток, легировать металл шва. Наиболее распространены для горячей сварки чугуна электроды марки ОИЧ-1. Они изготавливаются из чугунного стержня марки А и Б Ø 10…18 мм с обмазкой, в состав которой входят мел – 25%, графит – 41%, ферросилиций – 9%, полевой шпат – 25%. Толщина слоя покрытия 0,1…0,2 мм, длина чугунных стержней составляет 350…500 мм. Разделка дефектного участка должна быть обязательно заформована. Подготовленная деталь подвергается нагреву до 350…400°С. Сварка может выполняться от источников переменного и постоянного тока. Сила тока устанавливается из расчета 50…90 А на 1 мм диаметра электрода. После зажигания дуги сварщик оплавляет кромки изделия и образует ванну расплавленного металла. При нормальном нагреве ванна оплавляет стенки детали и жидкий металл хорошо смачивает кромки основного металла. Дуга при этом должна располагаться по центру сварочной ванны.

Для ускорения процесса заварки дефектов большого объема в сварочную ванну добавляют огарки чугунных электродов или заранее приготовленные куски чугунного лома. Процесс сварки заканчивается наплавкой поверхности выше уровня основного металла на 2…6 мм. Данное усиление играет роль литейной прибыли, в которой концентрируются шлаки, а потом образуется литейная корка.

Холодная сварка чугуна

Разработка всех способов холодной сварки чугуна направлена на решение следующих задач.

- Получение сварного соединения, обрабатываемого обычным режущим инструментом. Ряд электродов (в основном из меди, никеля и их сплавов) дают обрабатываемый металл шва (ЦЧ- 4, МНЧ-2). Вопрос получения обрабатываемых околошовных зон сварного соединения полностью не решен, так как этот участок вследствие большой скорости охлаждения обычно имеет структуру закалки (цементит).

- Создание условий, снижающих внутренние напряжения и трещинообразование. Эта задача очень сложная, решена не полностью. Необходимо получить достаточно пластичный металл шва и осуществить проковку.

- Получение наплавленного металла, близкого по химсоставу к основному металлу. Эта задача применительно к холодной сварке не решена, так как для сварки используется присадочный металл иного состава, чем основной. При холодной сварке чугуна применяют следующие способы:

- сварка стальными электродами;

- сварка электродами из цветных металлов.

Сварка стальными электродами

Наплавка валика на чугунную деталь стальным электродом дает в первом слое половинчатые сплавы чугуна и высокоуглеродистой стали с содержанием углерода 1,6…1,8%. Такие сплавы легко образуют твердые закаленные зоны и обладают большой хрупкостью. Технологические приемы сварки чугуна направлены на снижение твердости, хрупкости и трещинообразования в переходных зонах и в первых слоях наплавки.

Такими приемами являются:

- выполнение сварки первых слоев на режимах с малой погонной энергией;

- применение электродов малого диаметра 3…4 мм;

- уменьшение силы тока до 90…150 А;

- обеспечение минимальной глубины проплавления (1,5…2 мм);

- применение обратного слоя (после наплавки первого валика длиной 50…60 мм сварщик сейчас же накладывает на этот валик второй слой). Такой прием является как бы местной термообработкой, что улучшает структуру сварного соединения.

Применение этих мероприятий улучшает структуру переходных зон и увеличивает пластичность первого слоя наплавки, но полностью закалку и возникновение трещин не устраняет.

Широкая производственная проверка стальных электродов показала, что они в ряде случаев вполне обеспечивают надежное сварное соединение чугуна. Из числа качественных электродов хорошо зарекомендовали себя электроды марки УОНИ 13/55, дающие надежное сплавление с чугуном. Наплавленный металл обладает некоторой вязкостью, а во 2-м и 3-м слоях – обрабатываемостью. Наплавленный металл электродами марки ЦЧ-4 удовлетворительно обрабатывается режущим инструментом. В состав электродов ЦЧ-4 введен сильный карбидообразователь – ванадий.

При ремонте крупных дефектов массивных чугунных деталей стальным электродом применяется способ сварки с «шурупами». Для увеличения прочности сварного соединения, когда к нему не предъявляются другие требования (например, при ремонте станин, рам, кронштейнов и других несущих элементов толстостенных конструкций), применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения – линию сплавления.

Шпильки имеют резьбу, их ввертывают в тело свариваемой детали. Размеры шпилек обычно зависят от толщины свариваемых деталей. Практикой установлены следующие рекомендации: диаметр шпилек 0,3…0,4 толщины детали, но не более 12 мм; глубина ввертывания шпилек – 1,5 их диаметра, но не более половины толщины свариваемых деталей; высота выступающей части – 0,75…1,2 диаметра шпильки. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстояние между ними должно быть равно 4…6 диаметрам шпильки.

Сварку выполняют в следующем порядке. Сначала обваривают каждую шпильку и облицовывают поверхности кромок электродами диаметром 3 мм на малых токах. Затем на облицованные кромки и шпильки наплавляют валики и окончательно заполняют разделку. При сварке деталей с толстыми стенками для уменьшения количества наплавленного металла рекомендуется в шов вваривать связи из круглой или полосовой стали (рис. 11). Для удержания расплавленного металла шва рекомендуется заформовать дефектный участок. При сварке нужно делать перерывы для охлаждения детали.

Рис. 11. Ремонтная сварка чугунного изделия стальным электродом с применением шпилек

На расстоянии 50…100 мм от шва температура основного металла не должна превышать 50…60°С (терпит рука).

Крайние ряды шпилек должны обвариваться после того, как заварен весь исправляемый участок. При многослойной сварке валики должны пересекаться под углом.

Сварка электродами из цветных металлов

Применение электродов из цветных металлов для дуговой сварки чугуна имеет целью получение металла сварного соединения, обрабатываемого обычным режущим инструментом. Медь и никель, не образующие с углеродом никаких соединений и не растворяющие его, позволяют получать мягкие наплавки с обеспечением 80…90% прочности от основного металла.

Сварка медно-железными электродами

Многочисленные исследования медно-железных электродов показали наилучшие результаты при содержании в сплаве 80…95% меди и 5…20% железа. Эти сплавы дают достаточно прочное соединение и удовлетворительную обрабатываемость. Эти электроды для сварки чугуна применяются очень давно, ряд их выпускается промышленностью согласно разработанным техническим условиям. Существует несколько способов их приготовления:

- медный стержень с оплеткой из жести, покрытый тонкой стабилизирующей обмазкой;

- медный стержень в железной трубке со стабилизирующей обмазкой;

- электрод из биметаллической проволоки (медь на проволоке, электролитическое омеднение);

- пучок из медных и стальных электродов;

- медный стержень с обмазкой основного типа (мрамор, плавиковый шпат), в который введен железный порошок (электроды ОЗЧ-1, ОЗЧ-2 ОЗЧ-6).

Электроды ОЗЧ-2 и ОЗЧ-6 (прил. 2) при наплавке дают хорошие результаты в сочетании с проковкой. Сварка производится короткими участками вразброс, чтобы не допустить перегрева. Основное преимущество железно-медных электродов – возможность эффективной проковки наплавленного ими металла в горячем состоянии, что снижает усадочное напряжение и уменьшает опасность образования трещин в околошовной зоне. Недостаток – неоднородная структура: в мягкой медной основе расположены включения твердой железной составляющей, затрудняющей механическую обработку.

Электроды, содержащие никель

Электроды используют главным образом для заварки различных дефектов, обнаруженных в процессе механической обработки,

где местное повышение твердости недопустимо. Для этих целей применяют медно-никелевые и железоникелевые сплавы:

- тип «Монель» – Ni – 65…75%; Cu – 27…30%; Fe – 2…3%; Mn – 1,2…1,8%;

- тип «Мельхиор» – Ni – 80%; Cu – 20%.

При сварке этими сплавами отбел переходной зоны значительно меньше, чем при сварке стальными и медно-железными электродами. Недостаток этих сплавов – большая литейная усадка, ведущая к появлению горячих трещин в металле, снижающих прочность сварных соединений. Поэтому эти электроды не применяются для заварки трещин в изделиях, несущих силовую нагрузку. Электроды из монельметалла могут применяться для выполнения облицовочного – промежуточного слоя, после чего сварка ведется электродами другого состава. Это дает возможность уменьшить отбел в околошовной зоне. Например, при сварке со шпильками наносят облицовочный слой из монельметалла, а затем ведут сварку электродами марки УОНИ 13/55. Сварное соединение при этом получают удовлетворительное по механической прочности и обрабатываемости режущим инструментом.

Железоникелевые электроды ОЗЧ-3, ОЗЖН-1, ЦЧ-3 и разработаны для сварки высокопрочного чугуна; применяется сплав железа с 55% никеля. Электроды изготавливаются с обмазками основного типа, с толщиной слоя 0,8…1 мм на сторону. Сварка чаще всего ведется постоянным током обратной полярности. Наплавленный слой легко обрабатывается, так как величина отбеленной зоны незначительна вследствие графитизирующего влияния никеля.

Аустенитно-медный электрод

Электрод марки АНЧ-1 состоит из стержня (сталь марки 04Х18Н9) и медной оболочки. На электрод наносится покрытие фтористо-кальциевого типа. Аустенитно-медные электроды по сравнению с железно-медными обладают следующими преимуществами: большая стойкость против трещин и пор и лучшая обрабатываемость, так как отбел незначителен благодаря графитизирующей способности Ni и меди. Кроме того, аустенитно-медные электроды, как и железоникелевые и железно-медные, в сочетании с проковкой шва обеспечивают необходимую плотность сварного соединения.

Низкотемпературная пайка-сварка чугуна латунными припоями

Процесс протекает при температуре 700…750°С, при которой в чугуне не происходят структурные изменения. Это исключает опасность отбеливания чугуна и уменьшает возможность образования трещин. Пайку-сварку целесообразно применять при исправлении дефектов на уже обработанных поверхностях, где важно сохранить первоначальную форму изделия, нельзя использовать предварительный подогрев, а также в тонких сечениях, когда необходимо снизить опасность возникновения деформации. Этот способ позволяет получать соединения чугуна с чугуном и другими металлами, что упрощает конструкцию отливок. В качестве припоя используется кремнистая латунь ЛОК-59-1-0,3, содержащая до 0,4% кремния.

Для пайки-сварки изделий применяется припой ЛОМНА-54-1-10-4-02, содержащий медь, олово, марганец, никель и до 0,6% алюминия. При пайке-сварке этим припоем металл паяносварного шва имеет цвет чугуна, твердость 180…200 НВ и временное сопротивление разрыву 280…340 МПа. Применяется поверхностно-активный флюс марки ФПСН-2, содержащий 50% борной кислоты (Н3ВО3), 25% углекислого лития (LiCO3), 25% углекислого натрия (Na2CO3) и галоидосодержащую добавку для удаления вязкой окиси алюминия, образующейся в процессе пайкисварки. Флюс плавится при 650°С и служит индикатором начала процесса. Пайку выполняют обычной сварочной горелкой, работающей на ацетилене или газах-заменителях. Пламя должно быть нормальным. Кромки подготавливают механической обработкой.

На поверхности чугуна не допускаются грязь, окалина. Следы жиров удаляют протиркой растворителями (ацетоном, бензином и др.). Флюс наносят на основной металл после предварительного подогрева кромок до 300…400°С. Пайку-сварку начинают в момент плавления флюса, направляя пламя на прилегающие к разделке участки основного металла во избежание раздувания флюса. Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности свариваемого места; затем пламя направляют на конец прутка, оплавляют его и по спирали снизу вверх заполняют разделку металлом припоя. Сразу же после затвердевания наплавки ее проковывают медным молотком.

4. Ремонтная сварка и наплавка деталей из алюминиевых и магниевых сплавов

Основные затруднения при наплавке изделий из алюминиевых сплавов

Все алюминиевые сплавы, использующиеся для производства деталей, подразделяются на литейные и деформируемые. В свою очередь, эти сплавы могут быть термоупрочняемые и не упрочняемые термической обработкой, а также нагартованными, т. е. имеющими поверхностно-пластическое упрочнение. В зависимости от этих условий для восстановления деталей из алюминиевых сплавов электродуговой наплавкой требуется применять различные технологические приемы сварки, использовать дополнительное оборудование для подогрева изделий либо выбирать такие технологические установки, которые позволяют модулировать тепловложение в изделие. Наряду с этими проблемами при восстановлении деталей из алюминиевых сплавов возникают затруднения, связанные с особенностями теплофизических и металлургических свойств самого материала.

Основной трудностью при наплавке алюминиевых сплавов является устранение окисной пленки с поверхности наплавляемого и присадочного материала. Поверхность алюминия и его сплавов покрыта тугоплавкой оксидной пленкой, плавящейся при температуре 2050°С. Эта пленка очень затрудняет сплавление основного и присадочного металлов, поэтому свариваемые кромки необходимо тщательно очистить механическим или – чаще всего – химическим способом. Следует иметь в виду, что при нагреве до 400…500°С прочность алюминия резко падает и деталь может разрушиться даже под действием собственного веса.

Окисная пленка образуется на поверхности алюминия практически мгновенно из-за очень высокой активности алюминия по отношению к кислороду. Толщина окисной пленки зависит от условий эксплуатации изделия и длительности воздействия на него окислительной среды. Однако из-за своей высокой плотности толщина окисной пленки обычно не превышает 0,1 мм. Наличие на поверхности окисной пленки препятствует сплавлению металла, а попадание ее в сварочную ванну вызывает пористость наплавленного валика. Пористость возникает обычно из-за диссоциации окислов и попадания в сварной шов вместе с пленкой паров воды и органических загрязнителей. Чтобы исключить вредное воздействие окисной пленки, перед наплавкой алюминиевые изделия должны подготавливаться по следующей технологии:

- промывка горячей водой для устранения органических загрязнителей;

- выжигание масла газовой горелкой (для деталей, работающих в масляной ванне);

- зачистка поверхности механическим путем – точение, фрезерование, зачистка металлической щеткой.

Устранение окисной пленки может осуществляться химическим путем: травление в 10% растворе щелочи с последующей промывкой в воде и пассивированием в 3% растворе азотной кислоты.

Изделия из алюминиевых сплавов обычно наплавляют на переменном токе или на постоянном токе обратной полярности. Это связано с тем, что при таких условиях окисная пленка в процессе горения дуги разрушается под действием так называемого «механизма катодного разрушения». Сочетание предварительной подготовки металла с воздействием «механизма катодного разрушения» окисной пленки позволяет получать наплавленный валик достаточно высокого качества.

Алюминиевые сплавы обладают высокой теплопроводностью и имеют большой коэффициент литейного расширения. Поэтому для наплавки алюминиевых изделий требуется применять мощные источники тепла с высокой степенью концентрации тепловой энергии. Кроме того, для ремонтно-восстановительных работ требуются жесткие зажимные приспособления с целью исключения коробления при наплавке.

Дополнительные трудности при наплавке алюминиевых изделий возникают из-за склонности некоторых сплавов к трещинообразованию.

Появление горячих трещин связано с большой литейной усадкой сплава в процессе кристаллизации и превышением темпа деформации металла над его деформационной способностью в области температурного интервала хрупкости. Борьба с трещинообразованием может осуществляться как технологическим, так и металлургическим путем. К технологическим мероприятиям относятся такие, как использование предварительного подогрева изделия, оптимизации параметров режима сварки, применение импульсного тепловложения. К металлургическим мероприятиям относятся применение присадочных материалов повышенной чистоты, легирование наплавленного валика компонентами, повышающими пластичность сплава, модификация металла тугоплавкими элементами.

Наплавка изделий из алюминиевых сплавов может осуществляться как плавящимся электродом, так и неплавящимся (вольфрамовым) с подачей присадочной проволоки. В качестве защитной среды используют инертные газы аргон или гелий. Для наплавки неплавящимся электродом используют установки типа УДГ-500, УДАР, ИСВУ-315, ТИР-300Д. Для наплавки изделий из алюминиевых сплавов трехфазной дугой неплавящимися электродами используют установку типа УДГТ-315. Для наплавки изделий плавящимся электродом используют сварочные выпрямители типа ВДГ-500, ВС-600 или другие аналогичные с жесткой характеристикой, применяемые для полуавтоматической сварки.

Способы сварки алюминиевых сплавов

Газовая сварка алюминия и его сплавов

Она дает хорошие результаты при правильном выборе режима сварки и применении флюсов. Кромку соединения и присадочную проволоку очищают от оксидной пленки. Механическую очистку производят обезжириванием в щелочном растворе с последующей очисткой металлической щеткой. Химическую очистку производят в такой последовательности: кромки обезжиривают и промачивают в 5% растворе каустической соды; затем соединяемые кромки промывают водой и насухо протирают тряпкой и просушивают. Сварку следует выполнять не позднее чем через 8 часов после очистки. Флюс наносят на свариваемые кромки и присадочную проволоку в виде пасты или насыпают в разделку шва в виде порошка. Флюсы хранят в герметично закрытых сосудах, так как они очень интенсивно поглощают влагу из воздуха.

Сварку выполняют «левым способом», нормальным пламенем или с небольшим избытком ацетилена. Следует учесть, что большой избыток ацетилена способствует образованию пор в сварном шве. Большую опасность представляет избыток кислорода, который значительно затрудняет сварку. Наклон мундштука горелки в начале сварки устанавливают 70…80 градусов, а затем уменьшают до нормального значения 30…45 градусов. Мощность сварочного пламени зависит от толщины металла. Сварные соединения из проката алюминиевых сплавов проковывают легкими ударами в холодном состоянии. Остатки флюса и шлака тщательно удаляют с помощью металлической щетки и горячей воды.

Ручная дуговая сварка вольфрамовым электродом на переменном токе

Электрическая дуга горит между изделием и неплавящимся электродом. Присадочный материал вводят в сварочную ванну без подключения к источнику тока. Как правило, сварку вольфрамовым неплавящимся электродом проводят на переменном токе в среде аргона.

Данный метод используют для сварки стыковых, угловых и тавровых швов, а также для заварки различного рода дефектов изделий при толщине стенок от 1 до 12 мм в зависимости от мощности источника питания и теплоемкости изделия. Использование однофазной дуги, горящей с вольфрамового электрода в среде инертного газа для ремонтной сварки изделий больших толщин неэффективно вследствие большой теплопроводности алюминиевых сплавов.

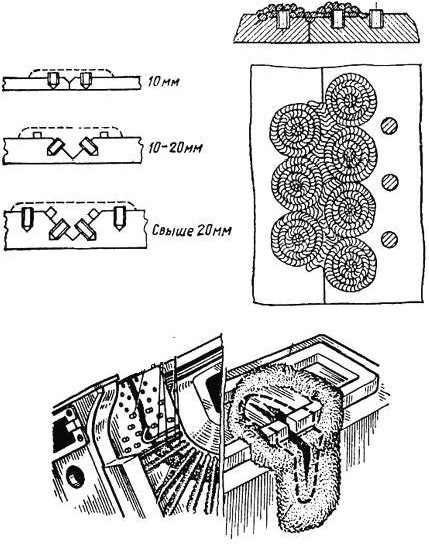

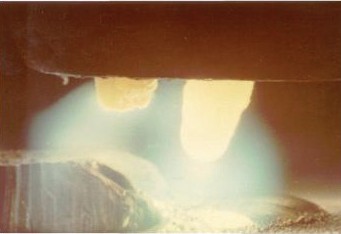

Установка для сварки состоит из охлаждаемой воздухом или водой сварочной горелки с вольфрамовым электродом (рис. 12) системы подачи защитного газа и охлаждающей жидкости и специального трансформатора. Охлаждающую воду можно брать от водоразборного крана и после прохождения через установку отводить в канализацию. В случае применения охлаждающего устройства определённую часть воды постоянно вновь охлаждают. В этом случае отпадает необходимость в заборе воды, уменьшается опасность отложения солей в трубопроводах.

Рис. 12. Сварка алюминиевых сплавов на переменном токе вольфрамовым электродом в среде инертных защитных газов

Зажигание электрической дуги происходит, когда электрод, наклоненный под углом примерно 45°, находится на расстоянии около 3 мм от изделия (при горячем электроде расстояние должно быть немного больше). Целесообразно предварительно зажечь электрод на куске отходов или на специально подготовленной для этого медной или стальной пластине. С целью обеспечения действенности потока аргона и предотвращения окисления свариваемого изделия необходимо держать электрод на наиболее благоприятном минимальном расстоянии от изделия. Как только сварочная

ванна станет чистой, глянцевой, можно начинать сварку, подавая присадочный материал. Необходимо избегать перегревов, которые приводят к матово-серой поверхности шва.

Пруток присадочного материала наклоняют на 10…20 градусов к поверхности свариваемого изделия, подводя его независимо от электрической дуги, но под покровом защитного газа. Соприкосновение вольфрамового электрода с изделием или присадочным материалом приводит к загрязнению сварного шва и повреждению электрода. Загрязнённый конец электрода отламывают.

Дуговая ремонтная сварка алюминиевых сплавов металлическим электродом

Дуговую сварку алюминия металлическим электродом с обмазкой применяют в настоящее время практически только для ремонтной сварки литых изделий. Электрическая дуга горит между свариваемым изделием и плавящимся электродом. Сварку ведут на постоянном токе обратной полярности (электрод является положительным полюсом). В большинстве случаев можно использовать выпрямители, применяемые для сварки стали. Способ пригоден для сварки изделий толщиной более 4 мм. Швы обычно накладываются зигзагообразно. Заварка дефектов осуществляется, как правило, в нижнем положении, так как алюминиевые сплавы в расплавленном состоянии обладают большой жидкотекучестью. Потолочная сварка вообще исключается.

Обмазка электродов при сварке выполняет функции флюса: она защищает расплавленный металл от воздуха, вызывает ионизацию зоны электрической дуги и этим непрерывно поддерживает ее горение.

К электродам, применяемым при этом способе, предъявляются следующие требования:

- лёгкое зажигание электрической дуги;

- лёгкая отделяемость шлака;

- стабильное качество (без признаков отслаивания оболочки, поглощения влаги воздуха);

- отсутствие брызг металла.

Покрытые электроды для сварки алюминия поставляют во влагоустойчивых пакетах. Эту упаковку снимают только перед работой. Отсыревшие электроды могут быть годны к употреблению после осторожного просушивания. Обычно используют электроды диаметром 2…6 мм и длиной 400…450 мм.

Подготовка металла к сварке. Удаление оксидного слоя

Получение качественных швов во многом зависит от качества подготовки свариваемых поверхностей. Кромки сварного со

единения с целью удаления дефектного металла и микротрещин обрабатывают пилами, фрезами, напильниками, а также резкой или строганием. Если обработку шва производят шлифованием или плазменной резкой, то фрезой или напильником удаляют ещё слой толщиной по крайней мере 0,2 мм. Нежелательно при обработке кромок использовать абразивный инструмент, так как частички абразива могут попасть в металл и при сварке вызвать дефект в виде пористости. Окисный слой на кромках и близлежащих поверхностях непосредственно перед сваркой рекомендуется удалять с помощью обезжиренной проволочной щётки. Хотя окисный слой тотчас же образуется снова, он очень тонок и, что также важно, имеет везде одинаковую толщину. Кроме щёток для удаления окисного слоя можно использовать напильники, скребки, а также травление в щелочи.

Очистка, обезжиривание

Свариваемые кромки и соседние участки (по крайней мере по 50 мм с обеих сторон шва) должны быть чистыми и высушенными. Для этого необходимо после механической обработки дефектного участка кромки и присадку протереть органическим растворителем (этиловый спирт).

Предварительный подогрев

Предварительный подогрев необходим в том случае, если нельзя добиться достаточного провара в условиях соблюдения нормального режима сварки, т. е. если тепло, подводимое от соответствующего источника, так быстро отводится, что кромки шва и присадочный материал не расплавляются. Предварительный подогрев осуществляется газовыми горелками. При этом должны использоваться достаточно мощные горелки, пламя которых поддерживают слегка восстановительным, и поэтому оно не вызывает интенсивного увеличения толщины окисного слоя на кромках шва при длительном подогреве или избытке кислорода. При обработке различных сплавов следует также учитывать влияние температуры и времени подогрева на свойства материалов.

При толщине свариваемых изделий до 5 мм предварительный подогрев не производят; изделия большей толщины нагревают до 150…250°C, литые детали – до 150…200°C.

При многослойной сварке для заварки корня шва применяют электроды меньшего диаметра, при наложении каждого последующего слоя диаметр электрода увеличивают. Перед наложением последнего слоя шва следует тщательно механически (молотком и щётками) удалить шлак. При толщине свариваемых изделий до 4 мм для достижения хорошего провара рекомендуется использовать

подложки из стали, меди или графита. Силу тока рассчитывают в зависимости от толщины свариваемых изделий, диаметра электрода и возможного предварительного подогрева. Наклон электрода составляет от 90 до 60°.

Для ручной дуговой сварки алюминиевых сплавов разработан электрод марки ОЗА-2. Этим электродом довольно просто заварить трещину в детали из алюминиево-кремнистого сплава, заварить изношенное отверстие, приварить обломавшуюся часть. Стержень электрода ОЗА-2 изготовлен из проволоки марки Св-АК5, которая близка по химическому составу к алюминиево-кремнистым сплавам, поэтому сварные соединения, выполненные этим электродом, имеют высокие механические свойства. Для разрушения окисной пленки и хорошего сплавления электродного металла с основным металлом детали на стержень электрода методом прессовки нанесена обмазка толщиной 0,6…0,8 мм. Главным компонентом ее является флюс АФ-4А.

При сварке автомобильных деталей обычно применяют электроды диаметром 5 или 6 мм. В случае использования электрода диаметром 5 мм сварку ведут при силе сварочного тока 140…160 А, а электрода диаметром 6 мм – 170…200 А. В связи с тем что стержень электрода ОЗА-2 плавится значительно скорее, чем у стального электрода, сварщику надо быстрее продвигать электрод вдоль шва. Длина дуги на протяжении всей сварки должна быть стабильной и равной приблизительно диаметру используемого электрода. При заварке трещины электрод продвигают вперед равномерно без поперечных колебаний. Если же по условиям работы детали шов должен обладать более высокой прочностью, то его усиливают, накладывая второй слой. Самые хорошие результаты при ручной электродуговой сварке алюминиевых сплавов получаются, если деталь предварительно подогреть до температуры 280…300°С. При устранении повреждений в крупных деталях, таких как блоки цилиндров, достаточно подогреть металл лишь в зоне сварки. Местный подогрев обычно осуществляют пламенем газовой горелки.

Как при газовой сварке, так и при электродуговой электродами ОЗА-2 на поверхности детали в зоне сварки (на поверхности шва) остается корка прореагировавшего флюса, который вызывает коррозию шва. Для удаления этого шлака шов смачивают теплой водой, а затем зачищают металлической щеткой.

Ремонтная сварка и наплавка изделий из алюминиевых сплавов трехфазной дугой в среде аргона

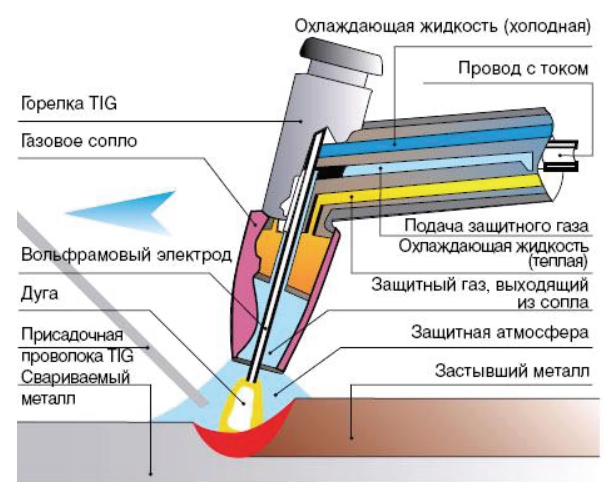

Чтобы повысить производительность процесса сварки и наплавки изделий из алюминиевых сплавов, необходим более концентрированный источник теплоты. В качестве такого источника используют трехфазную дугу, которая представляет собой факел из поочередно горящих дуг: независимой дуги, горящей между двумя вольфрамовыми электродами, и двух зависимых дуг, горящих между электродами и изделием (рис. 13). Межэлектродная дуга трехфазного факела поддерживает в ионизированном состоянии дуговой промежуток между изделием и электродами, позволяет подогревать деталь перед наплавкой. Трехфазная дуга обладает большей мощностью, чем однофазная, при одинаковом значении тока в электроде.

Рис. 13. Процесс наплавки поверхности изделия трехфазной дугой

Способ сварки трехфазной дугой имеет существенные отличия от процесса сварки однофазной дугой не только в плане электрических, мощностных характеристик и стабильности горения, но также и в плане реализации технологических возможностей. Этот универсальный инструмент используется как при сварке металла малой толщины, так и при сварке алюминиевых сплавов толщиной до 40 мм; для ремонтной сварки изделий из сплавов магния и алюминия; для автоматической сварки полотнищ и тавровых соединений; для сварки и резки алюминиевых сплавов сжатой трехфазной дугой.

Широкие технологические возможности трехфазной аргонодуговой сварки обусловлены как объективным фактором (физической природой самого процесса), так и субъективным фактором (результатом многочисленных исследований этого способа).

Замечательной особенностью горения трехфазной дуги, значительно расширяющей ее технологические возможности, является способность глубокой регулировки тока, протекающего через изделие, при неизменном значении тока в электродах. Например, устанавливая с помощью разнесения обмоток трехфазного трансформатора сварочный ток в электродах, равный 100 А, можно добиться значений тока в изделии от 6 до 170 А при сохранении стабильности горения дуги во всем диапазоне изменения тока. Коэффициент тока (КТ), определяемый как отношение тока в изделии к току в электроде, при этом изменяется от 0,06 до 1,7. Такая широта диапазона тока сварки в изделии обеспечивается включением в цепь средней фазы источника питания балластного реостата.

Применение балластных сопротивлений для регулировки сварочного тока известно достаточно давно, но такую глубину регулирования тока не удается получить даже при сварке на постоянном токе (из-за нарушения устойчивости горения дуги на малых токах), а тем более – при сварке алюминиевых сплавов на переменном токе вольфрамовым электродом. Эффективность такого глубокого регулирования тока проявляется особенно при наплавке тонколистовых или малогабаритных конструкций из легких сплавов, где требуется строго ограниченное тепловложение. Как известно, для получения качественного сварного соединения при наплавке алюминиевых сплавов требуется удалить окисную пленку с поверхности металла, что как раз и обеспечивается малоамперной дугой (6…15 А), а тепла, выделяемого межэлектродной дугой, достаточно для образования сварочной ванны. Другие способы наплавки дугой прямого действия обеспечить такое дозированное тепловложение не могут и реализовать технологию наплавки тонколистовых и малогабаритных конструкций из легких сплавов не в состоянии. Ниже приведены примеры реализации широких технологических возможностей трехфазной дуги.

- Используя эффект глубокого регулирования сварочного тока в изделии, проводили наплавку на торец пакета из алюминиевых полос толщиной 1 мм с целью получения сплошной металлической поверхности на торце шинопровода. Полученные образцы сварных соединений, выполненных трехфазной дугой с глубоким регулированием сварочного тока (рис. 14,а) и обычной трехфазной дугой с величиной КТ = 1,7 (рис. 14,б), резко отличаются величиной проплавления. Во втором случае провар металла достигает толщины самого пакета пластин, при этом создается большой объем литого металла в торце шинопровода, возникают значительные деформации пластин, составляющих пакет шинопровода.

Рис. 14. Наплавка трехфазной дугой торца пакета шинопровода из тонколистового алюминиевого сплава: а – при значении КТ = 0,5; б – при КТ = 1,7

- Достаточно наглядно широкие технологические возможности трехфазной дуги в среде аргона, связанные с глубоким регулированием сварочного тока в изделии, проявляются при наплавке пластин из сплава 1201 толщиной 20 мм и плакированных чистым алюминием толщиной 1 мм. Здесь требуется восстановить лишь плакирующий слой, не затрагивая металл основы. Используя трехфазную дугу с регулированием тока в изделии в качестве балластного сопротивления, получили необходимый результат (рис. 15).

Рис. 15. Восстановление наплавкой трехфазной дугой плакирующего слоя на поверхности изделия из алюминиевого сплава 1201

- Ремонтная сварка и наплавка изношенных деталей, как правило, выполняется с применением присадочной проволоки, подаваемой в сварочную ванну. При этом присадочный материал может иметь как круглое, так и прямоугольное сечение («лапша»). Диаметр присадочной проволоки и размеры «лапши» иногда превышают размеры дугового промежутка, что затрудняет процесс наплавки. Специфические особенности горения трехфазной дуги и конструкции двухэлектродной горелки, применяемой для ремонтно-восстановительных работ, позволяют решить эту проблему за счет изменения величины дугового промежутка в первом и втором электродах (рис. 16).

Рис. 16. Наплавка трехфазной дугой с подачей крупногабаритной присадки

Как видно на рисунке, дуга от первого электрода воздействует на присадочный металл, расплавляя его, а дуга от второго электрода формирует сварочный валик. Поэтому при таком расположении электродов сварочной горелки даже крупногабаритные размеры присадочного материала не затрудняют процесс наплавки.

Ремонт литых деталей из магниевых сплавов трехфазной дугой

Наибольшее распространение в производстве литых изделий получили литейные магниевые сплавы МЛ5 и МЛ10. Сплав МЛ5 относится к группе высокопрочных сплавов с временным пределом прочности при термообработке по режиму Т6 (закалка + старение) до 260 МПа. Рабочий диапазон температур до 150°С. Сплав МЛ10 относится к группе жаропрочных сплавов и имеет рабочий диапазон температур до 300°С. Предел прочности этого сплава ниже, чем сплава МЛ5, и составляет 220 МПа. Оба указанных сплава обладают хорошей демпфирующей способностью.

Производство изделий из магниевых сплавов методом литья сопряжено со значительными трудностями из-за сильной окисляемости и низкой температуры возгорания магния. Дополнительные трудности вызывает сложность магниевого литья, особенно таких изделий, как корпуса редукторов. Они характеризуются высокой степенью жесткости конструкции, резкими переходами от толстой стенки к тонкой, наличием большого количества отверстий и ребер жесткости. Указанные причины вызывают появление в изделиях из магниевых сплавов различного рода дефектов – трещин, неслитин, шлаковых включений, газовых пузырей, пористости. Учитывая высокую стоимость магниевого литья, устранение дефектов осуществляют сваркой. Дефекты, встречающиеся в изделиях из магниевых сплавов, имеют различные конфигурацию, размеры, глубину залегания и проникновения в металл изделия. Просто и с достаточно высоким качеством устраняются поверхностные дефекты площадью до 1500 мм2. Трудноустранимыми дефектами изза появления горячих трещин в месте заварки являются сквозные отверстия на тонкой стенке в жестком изделии. Основным технологическим приемом при ремонте таких изделий на предприятиях является общий предварительный подогрев изделия до температуры 380…400°С, что дает выход годных изделий после заварки на уровне 85…95%. Применение такого приема в ряде случаев невозможно (механически обработанное изделие в размер с малым полем допуска) и экономически невыгодно (дополнительные энергозатраты, снижение производительности). При использовании широких технологических возможностей сварки трехфазной дугой был разработан ряд эффективных технологий по устранению дефектов магниевого литья, позволяющих ремонтировать изделия без применения общего подогрева, сохраняя высокий уровень выхода годных изделий после заварки.

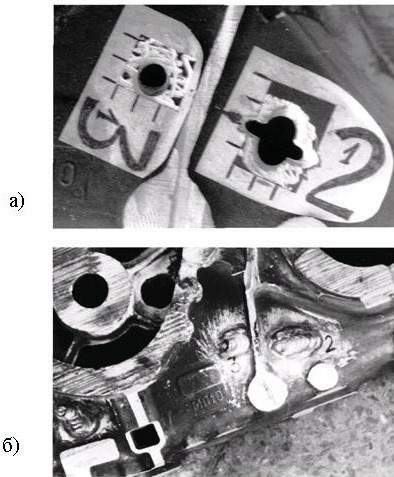

Заварка отверстий на изделии из сплава МЛ10 локальными швами

Сущность этого способа заключается в создании в зоне ремонта тепловой ситуации, обеспечивающей осесимметричность температурного поля, минимальный разогрев дефектного участка и уменьшение темпа деформации кристаллизующегося металла путем наложения микрошвов в противоположных точках разделки с прогревом каждого локального шва на стадии его кристаллизации независимой дугой трехфазной горелки.

Для устранения обнаруженного дефекта ремонтируемое изделие подготавливают к заварке. Для этого место дефекта очерчивают специальным маркером и на участке разделки с помощью фрезы из углеродистой стали – «шарошки» – и пневматической

дрели зачищают поверхность от окисной пленки и защитной пленки из солей хромовой кислоты (если таковая уже имеется на поверхности изделия). Зачищенный участок должен превышать дефектный участок по площади не менее чем на 20%. Затем с помощью этого же инструмента высверливают дефектный металл на всю толщину стенки изделия, т. е. образуют сквозное отверстие. Размеры этого отверстия должны превышать размеры самого дефекта, а форма отверстия должна соответствовать конфигурации дефекта. После этого шарошкой выполняют разделку кромок отверстия, обеспечивая угол разделки 40…60° для обеспечения свободного доступа горелки к корню шва. С обратной стороны подготовленной разделки устанавливают технологическую подкладку в виде стальной или медной пластины толщиной 3…5 мм таким образом, чтобы зазор между подкладкой и поверхностью изделия не превышал 1…2 мм. Размеры технологической подкладки должны превышать величину разделки так, чтобы расстояние от кромок разделки до края пластины было не менее 15…20 мм. Технологическую подкладку закрепляют специальными прижимами либо асбестовыми листами.

Для заварки дефектного участка требуется подготовить и присадочный материал. Обычно используются специально приготовленные прутки идентичного состава с основным материалом или с небольшими – 0,5…0,7% – добавками церия в качестве элемента-модификатора. Прутки изготавливаются литьем в специальные формы диаметром 5…10 мм и длиной до 1000 мм. Иногда в качестве присадочного материала используют «лапшу», изготовленную из основного материала методом разливки расплавленного металла на плиту с канавками. Перед подачей в сварочную ванну присадочный материал зачищают механическим путем.

Непосредственно заварка дефектного участка осуществляется двухэлектродной горелкой РГТ-6 от источника питания трехфазной дуги УДГТ-315У2.

Предварительно устанавливаются параметры режима сварки. При толщине стенки ремонтируемого изделия 5…8 мм и диаметре вольфрамовых электродов – 4 мм устанавливают значение тока в электродах равным 100 А, ток в изделии – 170 А, расход аргона – 10 л/мин, расход охлаждающей жидкости – 4 л/мин. Процесс заварки разделанного участка выполняют в следующей последовательности.

- Установить заданные параметры режима сварки.

- Включить источник питания с предварительной продувкой горелки аргоном.

- Зажечь осциллятором или угольным стержнем межэлектродную дугу.

- Поместить межэлектродную дугу в центр разделки и нагревать технологическую подкладку в течение 3…4 минут.

- Поднести сварочную горелку к какому-либо краю разделки.

- Включить цепь средней фазы источника питания нажатием педали ножного пульта управления.

- Расплавить кромку дефектного участка с образованием сварочной ванны диаметром 10…12 мм.

- Подать в сварочную ванну присадочный материал в количестве, сопоставимом с объемом сварочной ванны.

- Выключить ножным пультом управления цепь средней фазы источника питания, не убирая сварочной горелки из зоны ремонта.

- Прогревать независимой дугой двухэлектродной горелки кристаллизующийся объем локального шва в течение 1…1,5 мин.

- Перенести сварочную горелку с горящей межэлектродной дугой в противоположный край разделанного дефектного участка.

- Повторить операции с 6 по 10 до окончательного заполнения разделки.

- Наложить последний шов в виде усиления с подачей присадки.

- Прогревать место окончания заварки независимой дугой в течение 2…3 мин.

- Отвести горелку от места заварки и выключить дугу.

Рис. 17. Заварка дефекта изделия из магниевого сплава трехфазной дугой: а – внешний вид разделки; б – вид заваренного участка

Разработанная технология в ряде случаев дает положительный эффект, т. е. хорошее сплавление кромок в корне шва и отсутствие горячих трещин (рис. 17), особенно когда изделие не обладает высокой жесткостью, остаточными напряжениями в отливке, и, что самое важное, если обеспечивается гарантированное сплавление кромок при наложении замыкающего отверстие локального валика. Трудность ситуации заключается в том, что для достижения хорошего сплавления кромок при наложении замыкающего валика требуется значительно увеличить объем сварочной ванны, а это приводит к перегреву дефектного участка, и, несмотря на воздействие на него независимой дуги, наблюдается высокая скорость охлаждения кристаллизующегося металла, как следствие – появление горячих трещин.

Ремонт тонкостенных деталей на технологической подкладке с выемкой

Реализовать тепловую ситуацию в зоне ремонта, близкую к режиму общего подогрева изделия, и повысить уровень выхода годных изделий при заварке дефектов магниевого литья до 95% позволила разработанная технология устранения дефектов трехфазной дугой на технологической подкладке с глубокой выемкой методом сквозного проплавления дефектного участка. Наряду с созданием благоприятной тепловой ситуации с точки зрения снижения скорости охлаждения металла, а соответственно, и темпа его деформации в процессе кристаллизации сварочной ванны разработанный метод позволяет гарантировать сплавление кромок в корне шва, что устраняет основной недостаток ранее рассмотренного способа.

Ниже приведен типовой технологический процесс заварки дефектов магниевого литья трехфазной дугой на подкладке с выемкой. Ремонтируется изделие «кронштейн» из сплава МЛ10. Дефект – сквозные литейные поры. Площадь дефектного участка – 250 мм2. Толщина стенки отливки – 8 мм.

- Зачистить шарошкой внешнюю поверхность дефектного участка от литейной корки и окисной пленки. Обратную сторону не зачищать.

- Установить со стороны корня шва с помощью прижимов стальную технологическую подкладку с глубокой выемкой. Глубина выемки не менее 8 мм, диаметр – 30 мм. Зазор между подкладкой и поверхностью металла не более 1…2 мм.

- Установить параметры режима подогрева технологической подкладки независимой дугой трехфазной горелки. Ток в электродах – 200 А, расход аргона 5 л/мин, охлаждающей жидкости через горелку – 4 л/мин.

- Включить источник питания трехфазной дуги и зажечь независимую дугу с помощью осциллятора или угольного стержня.

- Прогреть технологическую подкладку независимой дугой в течение 5…8 мин (при этом достигается температура подкладки 350…380°С).

- Установить режимы сварки, не выключая межэлектродной дуги, с помощью перемещения обмоток сварочного трансформатора на следующие параметры: ток в электродах – 140 А, ток в изделии – 230 А, расход аргона оставить прежний.

- Поднести горелку к зачищенной поверхности дефектного участка и включить с помощью ножного пульта управления цепь средней фазы источника питания.

- Расплавить дефектный участок до полного вытекания металла в выемку технологической подкладки. Следить за тем, чтобы металл дефектного участка оплавился по всему периметру выемки технологической подкладки.

- Заварить образовавшуюся полость, интенсивно подавая присадочный материал в виде прутков.

- Наварить усиление по всей площади дефектного участка толщиной 2…3 мм и заварить кратер.

- Отключить среднюю фазу источника питания ножным пультом управления, не убирая сварочной горелки из зоны ремонта.

- Прогреть сварное соединение независимой дугой в течение 3…5 минут.

- Выключить сварочную дугу и не ранее чем через 3…4 минуты снять технологическую подкладку.

- Удалить механическим путем сформировавшийся проплав со стороны корня шва и зачистить усиление.

Рис. 18. Заваренный дефектный участок на тонкой стенке

Предложенный технологический процесс весьма эффективен с точки зрения повышения технологической прочности сварных соединений, так как трещин в зоне сварки практически не наблюдается (рис. 18) Однако применение такого способа ограничено толщиной ремонтируемого участка и возможностью доступа к обратной стороне дефектного участка. Кроме того, затрудняется использование его в местах залегания дефектов вблизи ребер жесткости, в углах и переходах от тонкого к толстому металлу.