Содержание страницы

Механизированные способы наплавки наиболее широко используют при восстановлении изношенных деталей.

Выбор способа наплавки определяется материалом восстанавливаемой детали, требованиями к физико-механическим свойствам наплавляемого покрытия, геометрическими параметрами детали, значением износа и др.

Механизированная сварка (наплавка) может быть автоматической и полуавтоматической. При автоматической сварке (наплавке) механизированы как подача электродного материала в виде проволоки или ленты в зону сварки (наплавки), так и относительное перемещение электрода и детали. При полуавтоматической механизирована только подача электрода, то есть электродная проволока по шлангу подается к держателю, который сварщик перемещает относительно детали.

Оборудование для автоматической наплавки состоит из сварочной головки, токарного или специальный станка, источника питания и аппаратного ящика.

Сварочная головка (автомат) включает механизм подачи электродной проволоки или ленты (обычно протягивающие ролики) с механизмом регулирования скорости подачи, механизмов и устройств для подъема, опускания, поворота головки и т.п.

Некоторые установки для наплавки (У-653 и др.), кроме механизма подачи электрода к детали, имеют механизм для поперечных колебаний электрода, благодаря которому получают в один проход наплавленный слой значительной ширины. Повышается производительность и качество наплавки.

1. Наплавка под слоем флюса

Способ электродуговой сварки под слоем флюса разработан в 1929 г. Дульчевским Д. А.

Позже в 1938…1939 гг. в институте электросварки им. Е.О. Патона разработан способ наплавки под флюсом.

Данный способ по сравнению с ручной дуговой наплавкой позволяет увеличить допустимую плотность тока в 10 раз (до 150…200 А/мм2) и тем самым повысить мощность сварочной дуги без опасности перегрева электрода. Производительность наплавки при этом повышается до семи раз.

Горение дуги осуществляется под слоем флюса, который резко снижает теплообмен с внешней средой и в итоге удельный расход электроэнергии при наплавке металла уменьшается с 6…8 до 3…5 кВт∙ч/кг. Кроме того, обеспечивается защита сварочной ванны от азота и кислорода воздуха. Содержание кислорода в наплавленном слое более чем в 20 раз, а азота втрое ниже, чем при наплавке штучным электродом.

При наплавке под слоем флюса, по сравнению с ручной дуговой сваркой, потери электродного материала на разбрызгивание и огарки сокращаются с 20…30 до 2…4 %.

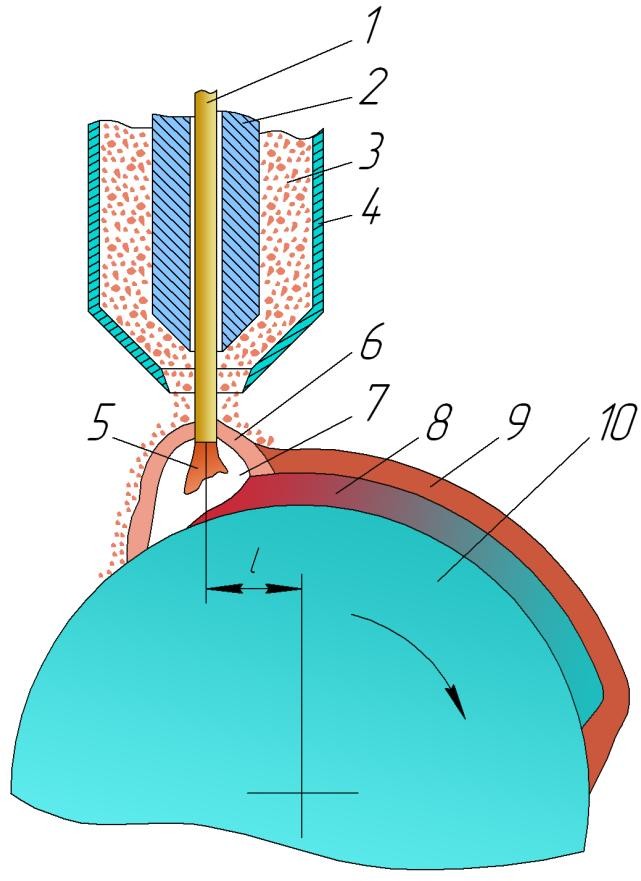

Сварочная дуга 5 возбуждается между деталью 10 и концом электродной проволоки 1 (рис. 1). Под воздействием высокой температуры сварочной дуги проволока, поступающая из механизма подачи через мундштук 2, основной металл и флюс, поступающий из флюсопровода 4, плавятся. Расплавленная проволока, флюс и основной металл образуют сварочную ванну. Флюс в виде жидкой пленки покрывает зону сварки, то есть дуга горит в газовом пузыре 7 под расплавленной флюсовой оболочкой 6. Флюсовая оболочка сохраняет тепло дуги, сокращает потери наносимого металла на угар, защищает расплавленный металл от окисления и соединения с азотом. Кроме того, флюс (жидкий и сыпучий) оказывает давление на жидкий металл, вследствие чего шов хорошо формируется. Толщина флюса на основном металле колеблется в пределах 20…80 мм, при этом неиспользованный флюс поступает обратно в бункер для флюса. С перемещением сварочной ванны наплавленный металл 8 остывает, а поверх него образуется шлаковая корка 9, которая затем отделяется при легких ударах. Шлак после дробления повторно используют в смеси со свежим флюсом.

Наплавкой под слоем флюса восстанавливают и упрочняют детали с достаточно большими износами – до 5 мм. Данный процесс применяют при наплавке цилиндрических поверхностей (опорные катки, оси, различные валы), плоских деталей (фланцы), и изделий криволинейной формы (зубья звездочек, лопасти гидротурбин).

Недостатками способа являются невидимость сварочной ванны, значительный расход и стоимость флюса, а также невозможность наплавки деталей диаметром менее 50 мм.

Наплавку осуществляют на постоянном токе, так как при этом обеспечиваются более устойчивое горение дуги и соответственно высокая стабильность и качество процесса. Полярность обратная, т. е. на деталь подается отрицательный потенциал, а на электрод – положительный, что уменьшает ее нагрев и позволяет более рационально использовать теплоту.

Рис. 1. Схема наплавки под слоем флюса цилиндрических деталей: 1 – электрод; 2 – мундштук; 3 – флюс; 4 – флюсопровод; 5 – электрическая дуга; 6 – расплавленный флюс; 7 – газовая (газошлаковая) оболочка; 8 – наплавленный металл; 9 – шлаковая корка; 10 – деталь; l – смещение электрода с зенита

Источниками постоянного тока являются сварочные преобразователи ПСО-300-2; ПД-305; ПД-501; ГД-502 и выпрямители ВДУ-305; ВДУ-504; ВДУ-1201У3; ВДУ-1601; ВДГ-601 с пологопадающей или жесткой характеристикой, рассчитанные на номинальный ток до 300…500 А.

Наплавочное оборудование: установки для дуговой наплавки УД-209, УД-609.04; сварочные головки – А-580, А-874М, А-384МК, ОКС-5523; универсальные полуавтоматы А-715; А-765 и А-1197, которые могут быть использованы также при наплавке в среде защитных газов.

Физико-механические свойства наплавленного металла можно изменять в широких пределах подбором соответствующих флюсов и электродных материалов.

Различают плавленые и керамические флюсы, а также флюсы-смеси. Плавленый флюс получают при сплавлении в печи компонентов флюса. Керамический флюс имеет в составе ферросплавы с температурой плавления в 1,5…2 раза выше, чем у остальных компонентов и поэтому не может быть приготовлен сплавлением. При изготовлении керамического флюса компоненты измельчают, просеивают и смешивают в заданных пропорциях с последующим добавлением связующего вещества (жидкого стекла). Полученную массу гранулируют, подсушивают и прокаливают при температуре 300…400 °С.

Плавленые флюсы не содержат ферросплавы и в сочетании с малоуглеродистой, марганцовистой и кремниймарганцовистой проволоками не могут обеспечить высокую твердость и износостойкость покрытия. Однако они имеют низкую стоимость и, благодаря шлакообразующим и стабилизирующим компонентам, обеспечивают качественную защиту металла, а в сочетании с углеродистыми и низколегированными проволоками способствуют высокому качеству наплавленного слоя (табл.5.1). Наибольшее распространение получили плавленые флюсы АН-348А, АН-20, АН-28, АН-60, ОСЦ-45.

Керамические флюсы помимо шлакообразующих, газообразующих и ионизирующих веществ содержат легирующие вещества – ферросплавы (феррохром, ферротитан и др.) и даже в сочетании с дешевой низкоуглеродистой проволокой способствуют получению качественных износостойких покрытий (табл. 2).

Наибольшее применение для наплавки деталей получили керамические флюсы АНК-18, АНК-19, АНК-30, ЖСН-1.

Таблица 1. Твердость и относительная износостойкость наплавленного металла под флюсом АН-348А для разных электродов

| Электрод | Твердость,

HRC |

Относительная износостойкость | Электрод | Твердость,

HRC |

Относительная износостойкость |

| Св-08Г2С

Св-18ХГСА Нп-20 |

20…22

31…33 17…27 |

1,02

1,18 1,08 |

Нп-50

Нп-80 Нп-30ХГСА |

28…29

34…35 34…36 |

1,18

1,24 1,17 |

Таблица 2. Содержание элементов в металле, наплавленном проволокой Св-08 и его твердость

| Флюс | Элемент, % | Твердость,

HRC |

|||||

| С | Сr | Мn | Si | Mo | V | ||

| ЖСН–1 | 0,50 | 5,4 | 2,0 | 0,6 | – | – | 47…51 |

| ЖСН–2 | 0,32 | 2,8 | 1,2 | 0,3 | – | – | 36…40 |

| ЖСН–4 | 1,1 | 5,0 | 0,6 | 0,6 | – | – | 44…45 |

| ЖСН–5 | 0,18 | 6,2 | 0,32 | 0,3 | 0,76 | 0,35 | 35…38 |

| АНК–18 | 0,30 | 3,5 | 1,4 | 0,2 | – | – | 38…47 |

| АНК–19 | 0,6 | 4,5 | 0,8 | 0,3 | – | – | 50…55 |

| АНК–40 | 0,25 | 1,2 | 1,2 | 0,8 | – | – | 16…32 |

Флюс-смеси получают из плавленых флюсов с добавлением чугунной стружки, графита и ферросплавов.

Покрытие, полученное при наплавке проволокой Св-08 под слоем флюса АН-348А с добавкой 40 % (по массе) чугунной стружки, содержит около 0,55 % углерода, 1,65 % марганца и 1,0 % кремния. Твердость металла НВ 400…500.

В табл. 3 показано изменение твердости металла покрытия от содержания ферросплавов в флюс-смеси.

В зависимости от химического состава различают низкоуглеродистые (Св-08 и Св-12), углеродистые (Нп-30 и Нп-50), легированные (Св-12Г2, Нп-50ХНТ) и высоколегированные (Св-20Х13, Нп-30ХВ) проволоки.

Химический состав проволоки в меньшей степени влияет на свойства наплавленного металла, чем флюс, так как металл интенсивно перемешивается в сварочной ванне.

Таблица 3. Зависимость твердости наплавленного слоя от содержания ферросплавов во флюс-смеси на основе АН-348А

| Элемент | Содержание, % | Твердость проволоки, HRC | ||

| агломерата во флюсе | элемента в слое | Св-08 | Св-65 | |

| Феррохром | 5 | 2,0 | 30 | 40 |

| 10 | 4,0 | 36 | 48 | |

| 15 | 6,0 | 43 | 55 | |

| 20 | 8,0 | 48 | 52 | |

| Ферромарганец | 5 | 4,8 | 32 | 40 |

| 10 | 5,8 | 40 | 51 | |

| 15 | 7,1 | 48 | 35 | |

| 20 | 9,0 | 40 | 40 | |

При наплавке деталей из низкоуглеродистых сталей применяют марганцовистые высококремнистые флюсы (АН-348А, ОСЦ-45 и др.), обеспечивающие качественное раскисление металла шва. При наплавке легированных сталей для снижения угара легирующих элементов применяют флюсы с малым содержанием кремния (АН-20).

Наплавка проволоками Св-08А, Нп-40, Нп-60, Нп-30ХГСА под слоем плавленых флюсов (АН-348А, ОСЦ-45) обеспечивает твердость НВ 187…300. Применение керамических флюсов (АНК-18, АНК-19, АНК-30, ЖСН-1) с указанными проволоками позволяет повысить твердость до HRC 40…55 (без термообработки).

Качество наплавленного металла зависит от режимов наплавки.

Скорость наплавки определяют по формуле

Vн = α н I / h S γ , где Vн – скорость наплавки, м/ч;

α н – коэффициент наплавки, (α н = 11…14 при наплавке постоянным током обратной полярности), г/(А∙ч);

I – сила тока, А;

h – толщина наплавленного слоя, мм;

S – шаг наплавки, мм /об;

γ — плотность электродной проволоки (γ = 7,85), г/см3.

Частоту вращения детали рассчитывают по формуле

n = 1000 Vн / 60 π d, где n – частота вращения, мин-1;

d – диаметр детали, мм.

При высокой плотности тока повышается тепловыделение в деталь, вследствие чего увеличивается объем жидкого металла ванны и глубина проплавления.

Силу сварочного тока определяют по табл. 4 или по эмпирической формуле

![]()

Повышение напряжения обеспечивает большую подвижность дуги, что несколько снижает глубину проплавления и делает валики более широкими.

Напряжение источника питания рассчитывают по формуле

U = 21 + 0,04 I

Скорость подачи электродной проволоки определяется возможностью ее полного расплавления.

Скорость подачи проволоки определяют по формуле

Vnp = 4 α н I /π d2пр γ , где Vnp – скорость подачи проволоки, м/ч;

dпр – диаметр электродной проволоки, мм.

Таблица 4. Значения силы тока в зависимости от диаметра детали

| Диаметр детали, мм | Сила тока, А | |||

| диаметр электродной проволоки

dпр = 1,2…1,6 мм |

диаметр электродной проволоки

dпр = 2,0…2,5 мм |

|||

| 50…60 | 120…140 | 140…160 | ||

| 65…75 | 150…170 | 180…220 | ||

| 80…100 | 180…200 | 230…280 | ||

| 150…200 | 230…250 | 300…350 | ||

| 250…300 | 270…300 | 350…380 | ||

Шаг наплавки, определяется перекрытием валиков и влияет на волнистость наплавленного слоя.

Шаг наплавки рассчитывают по зависимости

S = (2…2,5) dпр ,

где S – шаг наплавки, мм/об.

Увеличение вылета электродной проволоки повышает электрическое сопротивление цепи, что приводит к росту коэффициента расплавления, снижению тока наплавки, а, следовательно, и глубины проплавления. Однако при чрезмерном увеличении этого параметра ухудшается геометрия наплавленных валиков.

Вылет δ (мм) определяют по зависимости

δ = (10…12) dпр ,

При смещении электрода с зенита в сторону, противоположную вращению детали, с одной стороны, улучшаются условия формирования наплавленного слоя, а с другой – гидростатическое давление жидкой ванны металла как бы вытесняет дугу, что уменьшает глубину проплавления.

Смещение электрода l (мм) определяют по зависимости

l = (0,05…0,07) d.

Толщину покрытия, наплавляемого на наружные цилиндрические поверхности, определяют по формуле

h = z0 + И / 2 + z, где h – толщина покрытия, мм;

z0 – толщина слоя поверхности детали, снятого при предварительной мехобработке, ориентировочно 0,1…0,3 мм;

И – диаметральный износ детали, мм;

z – припуск на механическую обработку после нанесения покрытия, мм. Технология наплавки под слоем флюса совершенствуется по пути оптимизации режимов, выбора оборудования и наплавочных материалов.

Процесс наплавки под флюсом отличается универсальностью и имеет широкие возможности для повышения производительности. Производительность наплавки существенно повышается при использовании ленточных электродов, порошковых проволок, многоэлектродной и многодуговой наплавки.

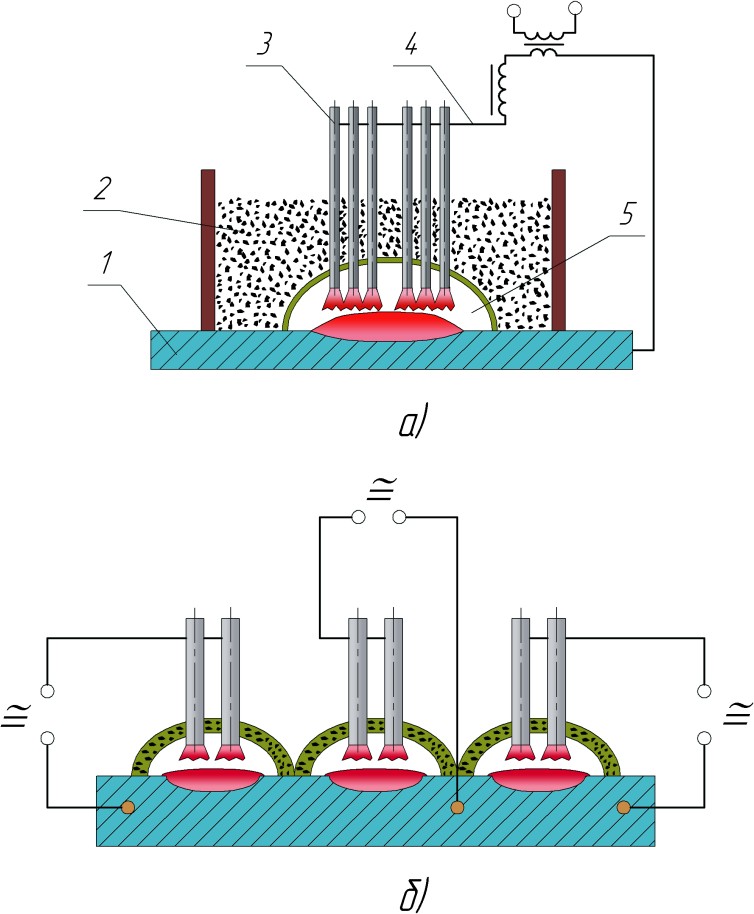

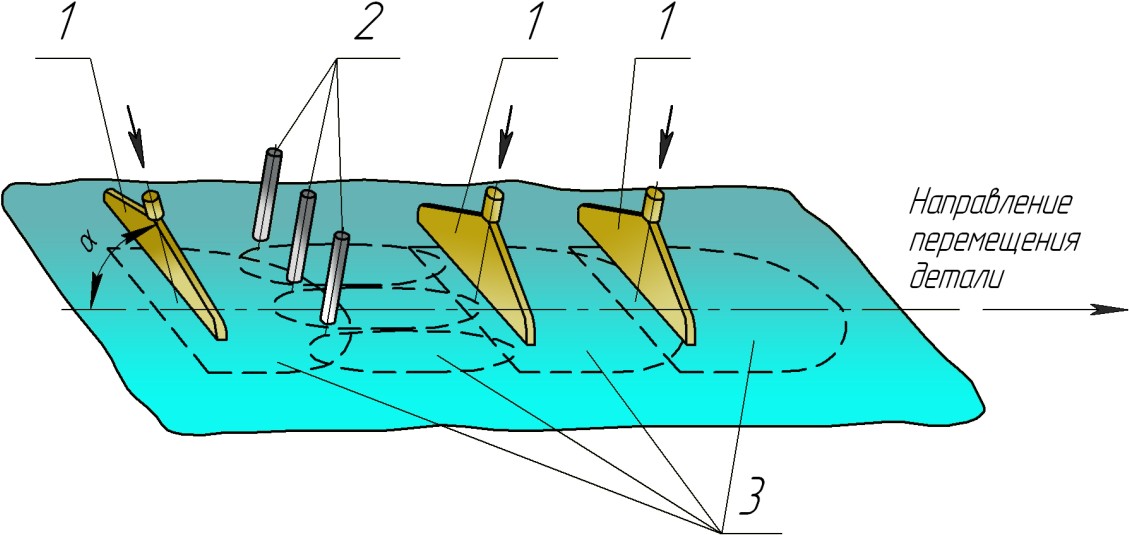

Наибольшее распространение получили способы наплавки расщепленной дугой, многоэлектродной и многодуговой (рис. 2).

При многоэлектродной наплавке (рис. 2, а) дуга автоматически возникает на торце то одного, то другого электрода, расположенных на определенном расстоянии друг от друга и имеющих один общий токоподвод. После расплавления на первом электроде небольшого количества металла, длина дуги, горящей на этом электроде, увеличивается. В то же время расстояние между концом соседнего электрода и поверхностью наплавляемой детали меньше. По этой причине дуга на первом электроде гаснет и одновременно возникает на втором. Попеременное плавление электродов обеспечивает рассеянное тепловыделение в основной металл и малую глубину проплавления при высокой производительности процесса.

При многодуговой наплавке используют различное сочетание электродов. Иногда электроды объединяют по два (расщепленная дуга) и в несколько групп (рис. 2, б). При этом создаются условия для получения уменьшенной глубины проплавления и наплавки разных по химическому составу слоев. Наплавку можно производить на низкоуглеродистый подслой, подслой из аустенитной стали или подслой переходного состава. При этом используют стандартные оборудование, сварочные проволоки и флюсы.

Рис. 2. Схемы механизированной многоэлектродной (а) и многодуговой (б) наплавки: 1 – наплавляемая деталь; 2 – флюс; 3 – электродные проволоки; 4 – токоподвод; 5 – дуговой промежуток

Металлургические процессы и формирование валиков при многоэлектродной наплавке отличаются от процессов, протекающих при одноэлектродной наплавке. При одноэлектродной наплавке имеет место глубокий провар, приблизительно равный 1 мм на каждые 100 А сварочного тока. Поэтому доля основного металла в наплавленном валике значительна и составляет 60…70 %. В случае многоэлектродной наплавки дуга горит то на одном, то на другом электроде и поэтому оказывает попеременное давление на расплавленный металл в различных направлениях. В результате расплавленный металл вытесняется из-под дуги незначительно, меньшие значения имеют глубина проплавления основного металла и длина сварочной ванны. Доля основного металла в наплавленном валике сокращается до 22 %. Ширина и длина сварочной ванны зависят от количества электродов и их взаимного расположения (рис. 3).

Рис. 3. Формы сварочной ванны и глубина проплавления при наплавке одним (а), тремя (б) и шестью (в) электродами

Лучшее формирование валиков и более равномерная глубина проплавления основного металла наблюдаются, когда зазор между крайними электродами меньше, чем между средними. Расстояние между электродами зависит от их диаметра и силы сварочного тока (табл. 5).

Многоэлектродная наплавка позволяет наплавлять за один проход поверхность шириной до 100 мм с малой и равномерной глубиной проплавления основного металла.

Наплавка ленточными электродами. Широкое распространение получила. Для этих целей используют ленту размером 0,6×50 или 0,6×60 мм, в от дельных случаях ленту 1,0×100 мм, а иногда и более широкую. В последнем случае требуется более сложное оборудование для питания сварочным током и применение специальных магнитных систем управления процессом горения дуги.

Таблица 5. Технические характеристики одно и многоэлектродных наплавок под флюсом

| Диаметр электрода, мм | Сила тока при наплавке, А | |

| Одноэлектродной | Шестиэлектродной | |

| 1,6 | 120…300 | 150…800 |

| 2,0 | 160…400 | 180…1200 |

| 2,5 | 180…450 | 200…1400 |

| 3,0 | 220…500 | 250…1600 |

Электродуговая наплавка ленточным электродом производится постоянным током прямой полярности и позволяет получать наплавленные слои толщиной 3…5 мм. При наплавке дуга образуется между плавящимся ленточным электродом и изделием. Электрод по мере расплавления подается с заданной скоростью в зону горения дуги. Дуговой промежуток и ванна защищает от окружающей среды слой флюса.

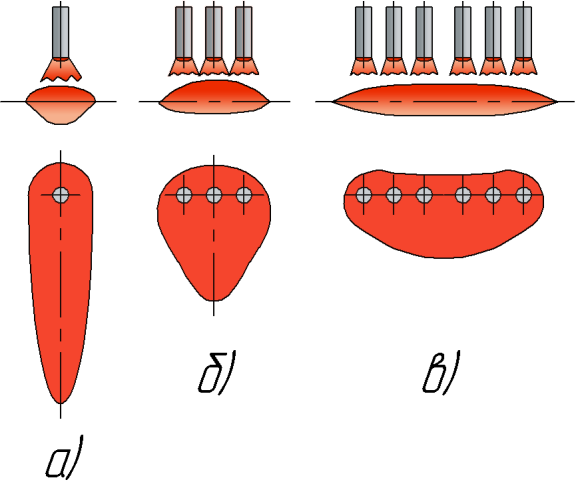

При наплавке широкой лентой (более 50 мм) в местах перекрытия валиков часто образуются подрезы и захват шлака. Для предотвращения образования сварочных дефектов, используют комбинированный способ – наплавку электродной лентой совместно с электродной проволокой (рис. 4, а, б). Электродная проволока устанавливается со стороны наплавленного валика (рис. 4, в) или и с противоположной стороны ленты (рис. 4, г). Электродная проволока подается специальным механизмом равномерно и одновременно с лентой.

Расстояние а зависит от режима наплавки; оно должно быть таким, чтобы не затвердевал шлак и чтобы не было общей сварочной ванны. Расстояние b выбирают в зависимости от толщины валика и заданного режима наплавки таким образом, чтобы проплавление от воздействия электродной проволоки приходилось на участок образования подреза и скопления шлака.

Рис. 4. Способы наплавки электродной лентой: 1 – электродная лента; 2 – электродная проволока; vH – скорость наплавки

Весьма эффективным является расположение электродных проволок по обеим сторонам электродной ленты. Гладкая поверхность и переплав образовавшихся подрезов и наплывов обеспечиваются при наплавке электродом желобообразной формы (рис. 4, д и е) с различным положением вогнутости ленты по отношению к направлению наплавки.

Повысить производительность и качество наплавки позволяет использование двух спаренных электродных лент сечением 0,560 мм, одновременно подаваемых в зону дуги (рис. 4, ж).

Применение электродной ленты с отбортовкой кромок позволяет избежать образования шлаковых включений в местах перекрытия смежных валиков (рис. 4, з).

Процесс плавления порошковой ленты значительно отличается от процесса плавления холоднокатаной ленты. Из-за низкой электропроводности шихты дуга в основном горит на оболочке ленты и занимает часть торца электрода. Вследствие блуждания дуги порошковая лента по ширине оплавляется равномерно. Глубина проплавления основного металла при наплавке лентой значительно меньше, чем при наплавке проволокой, а ширина наплавленного валика за один проход и производительность выше. Наплавка лентой, позволяет более экономно расходовать дорогостоящие наплавочные материалы из коррозионностойких и цветных сплавов.

В табл. 6 приведены сравнительные данные о производительности разновидностей наплавки под флюсом.

Таблица 6. Сравнительные данные о производительности разновидностей наплавки под флюсом

| Электродуговая наплавка под флюсом | Ширина валика, мм | Толщина валика, мм | Скорость наплавки, м/мин | Производительность, кг/ч |

| Многоэлектродной проволокой 6x 1,6 мм

Ленточным электродом размерами, мм: 60×0,5 90×0,5 120×0,5 180×0,5 |

90…100

60 90 120 180 |

7…8

4…5 4…5 4…5 4…5 |

120…130

100…150 100…130 100…110 90…100 |

40

10 23 27 30 |

Процесс плавления порошковой ленты значительно отличается от процесса плавления холоднокатаной ленты. Из-за низкой электропроводности шихты дуга в основном горит на оболочке ленты и занимает часть торца электрода. Вследствие блуждания дуги порошковая лента по ширине оплавляется равномерно.

Глубина проплавления основного металла при наплавке лентой значительно меньше, чем при наплавке проволокой, а ширина наплавленного валика за один проход и производительность выше.

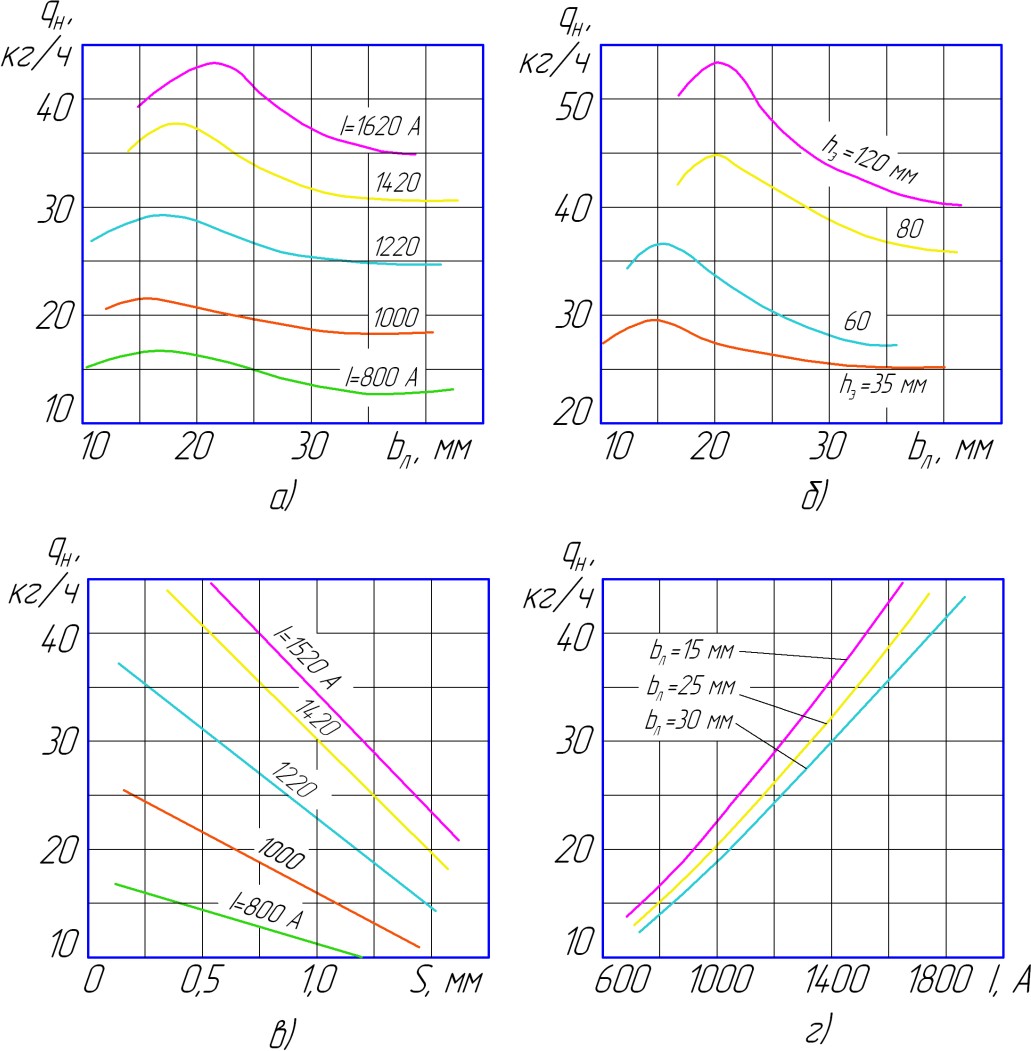

Наплавка лентой, позволяет более экономно расходовать дорогостоящие наплавочные материалы из коррозионно-стойких и цветных сплавов. Изменение производительности наплавки в зависимости от ширины ленты, сварочного тока и вылета электрода показано на рис. 5.

Наплавкой под слоем флюса восстанавливают шейки коленчатых валов, опорные катки ходовой части гусеничных тракторов и др.

2. Вибродуговая наплавка

Способ наплавки разработан в 1950…1952 гг. в ЧИМЭСХ (ЧГАУ) под руководством профессора Ульмана И. Е.

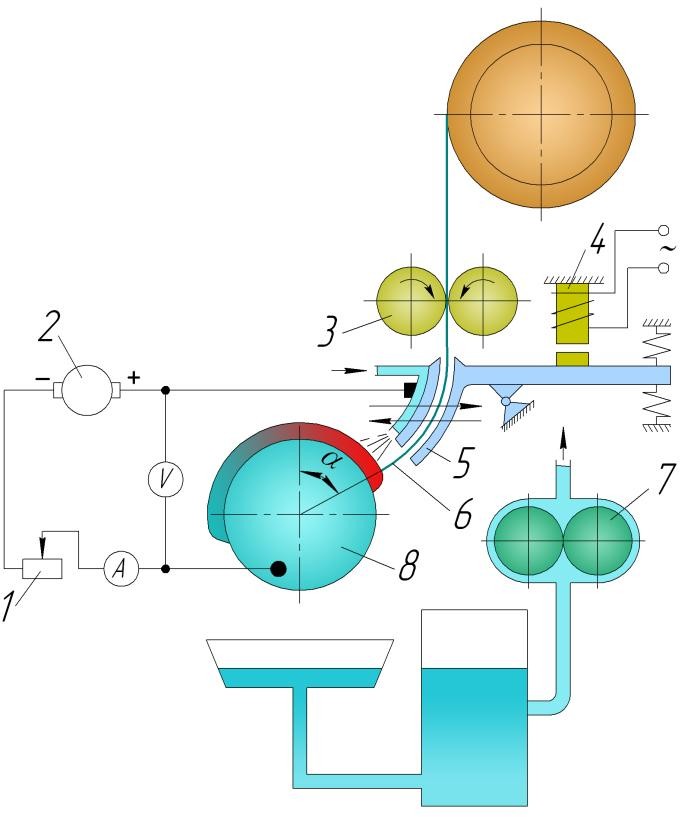

Вибродуговая наплавка представляет собой разновидность автоматической наплавки под слоем флюса и в защитных газах. Наплавку проводят на постоянном токе обратной полярности при напряжении 12…20 В и плотности тока 50…70 А/мм2. В качестве источников питания используют сварочный преобразователь 2 и выпрямитель с жесткой внешней характеристикой (рис.5.6). В качестве дополнительной индуктивности служит дроссель низкой частоты 1, который стабилизирует силу сварочного тока.

В состав наплавочной головки входит механизм подачи 3, обеспечивающий подачу электродной проволоки в зону горения дуги с заданной скоростью. Электромеханический вибратор 4 придает мундштуку 5 возвратнопоступательное движение (вибрации) с частотой колебаний 100…120 Гц.

Рис. 5. Зависимость производительности наплавки: от ширины ленты bл при толщине ленты S = 0,5 мм и различных значениях тока I (а), от ширины ленты bл при различных вылетах электрода hэ при I = 1200 А (б), от толщины ленты S при различных значениях тока I (в), от тока I при различной ширине ленты bл (г)

Амплитуда колебаний электрода относительно наплавляемой детали 8 составляет 1…3 мм. Из-за периодического прерывания дуги происходит мелкокапельный перенос металла с электрода на деталь, образуется минимально возможная сварочная ванна, которая обуславливает достаточно хорошее сплавление электродного металла с основным, небольшой нагрев детали и малую по глубине зону термического влияния, значительно меньшее выгорание легирующих элементов по сравнению с обычной дуговой наплавкой.

Рис. 6. Принципиальная схема установки для вибродуговой наплавки: 1 – дросель; 2 – сварочный преобразователь; 3 – механизм подачи электродной проволоки; 4 – вибратор; 5 – мундштук; 6 – электродная проволока; 7 – насос для подачи охлаждающей жидкости; 8 – наплавляемая деталь

Насос 7 обеспечивает подачу охлаждающей жидкости, которую подают на деталь в виде струи на 15…20 мм выше зоны горения дуги. Охлаждающая жидкость представляет собой 3…5 %-ный раствор кальцинированной соды, 10…20 %-ный раствор технического глицерина в воде или их смесь. Вода при испарении вытесняет из зоны горения дуги воздух, снижая тем самым содержание азота в наплавленном металле. Кальцинированная сода при разложении с одной стороны, стабилизирует горение дуги, с другой – снижает коррозию оборудования и восстанавливаемых деталей. Глицерин уменьшает скорость охлаждения наплавленного металла и, следовательно, трещинообразование при использовании высокоуглеродистых наплавочных проволок.

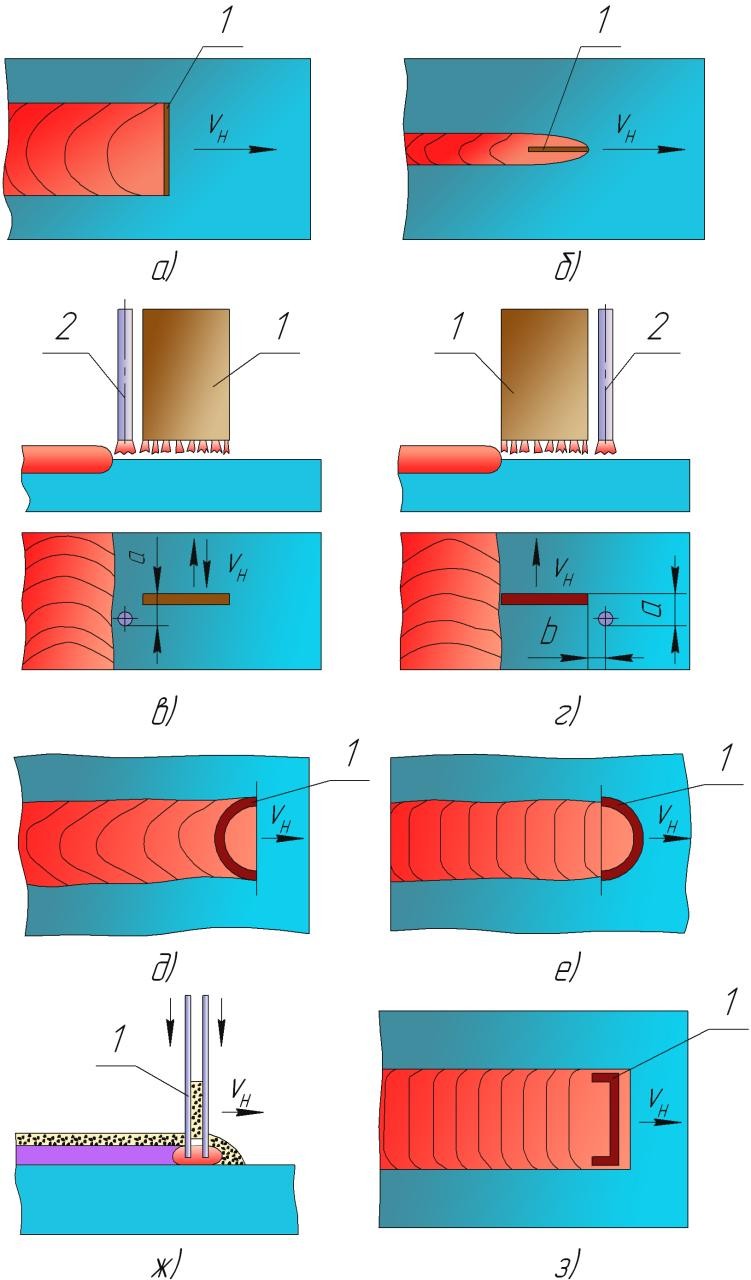

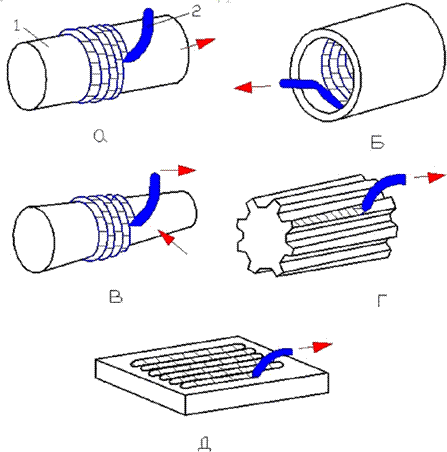

Вибродуговой наплавкой восстанавливают стальные и чугунные детали с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями (рис. 7). Диапазон диаметров деталей, наплавляемых этим способом, колеблется от 8 до 200 мм.

Рис. 7. Схемы вибродуговой наплавки изношенных наружных поверхностей: цилиндрических (а), внутренних цилиндрических (б), наружных конических (в), шлицевых (г) и плоских (д); 1 – деталь; 2 – электрод

При однослойной наплавке толщина слоя колеблется от 0,3 до 3 мм, а при многослойной наплавке ее можно получить любой толщины.

Для защиты расплавленного металла применяют также углекислый газ, флюс и пар.

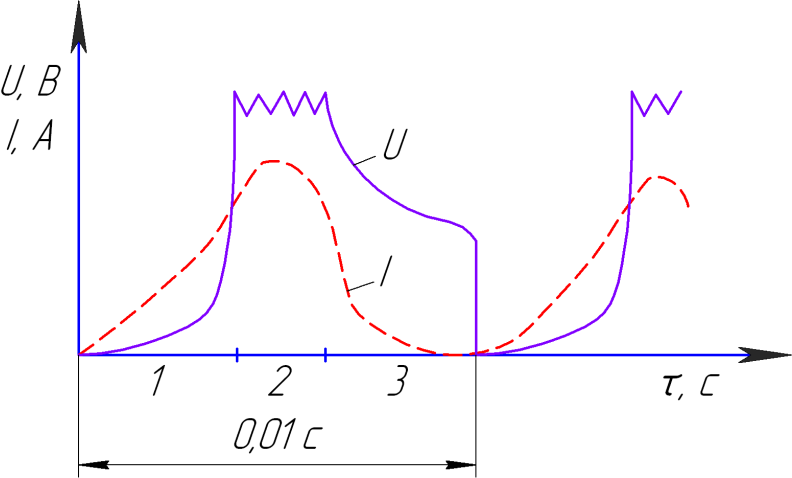

Процесс вибродуговой наплавки состоит из трех (двух) последовательно повторяющихся периодов (рис. 8): короткого замыкания tкз, дугового разряда (горения дуги) tдр и холостого хода tхх. Период холостого хода может отсутствовать.

В период короткого замыкания напряжение между электродом и деталью падает почти до нуля, а ток сварочной цепи увеличивается от нуля до максимального значения, индуктивность накапливает энергию. Для ограничения тока в период короткого замыкания в цепь последовательно включают дополнительную индуктивность (дроссель).

Рис. 8. Осциллограммы изменения силы тока I и напряжения U в процессе вибродуговой наплавки в период: 1 – короткого замыкания; 2 – дугового разряда; 3 – холостого хода

За счет тепла, выделяющегося в контакте электрода и детали, происходит их разогрев и оплавление с образованием мостика из жидкого металла между ними. Жидкий металл перегревается почти мгновенно до температуры кипения, а электрод за счет вибрации перемещается в обратном направлении, мостик взрывается, а жидкий металл разбрызгивается. В разрыве возникает электрическая дуга (период дугового разряда). Энергия, запасенная в индуктивности, начинает освобождаться. Электродвижущая сила (ЭДС) самоиндукции складывается с ЭДС источника тока, вследствие чего напряжение на дуговом разряде превышает напряжение на зажимах источника тока, более чем в 2 раза. Несмотря на изменение длины дуги, напряжение остается примерно постоянным. В этот период выделяется 90…95 % тепловой энергии и кончик электрода оплавляется.

При достаточном удалении электрода от детали, а также израсходовании энергии, запасенной дросселем, дуга гаснет. Начинается период холостого хода. Период холостого хода при наплавке нежелателен, т.к. в эти моменты происходит охлаждение конца электрода и поверхности детали, что приводит к ухудшению сплавления электродного металла и детали. Поэтому в сварочную цепь вводят дополнительную индуктивность (дроссель). Благодаря дросселю ограничивается ток в период короткого замыкания, нарастание и убывание тока происходит более плавно, уменьшается или устраняется период холостого хода (при этом протекает двухпериодный процесс наплавки) и увеличивается длительность и устойчивость периода дугового разряда при размыкании электродов.

Твердость наплавленного слоя зависит от химического состава электродной проволоки и подачи охлаждающей поверхности (табл. 7).

Проволока Св-08 Нп-20 Нп-40 Нп-60 Нп-80 Св-30ХГСА Твердость слоя, HRC 12…32 13…35 15…45 25…60 25…65 15…50

При наплавке проволокой Св-08 наплавленная поверхность легко обрабатывается резанием. Для получения износостойких поверхностей применяют проволоку из сталей 45, 70, 60С2, У7, У8. При использовании вышеуказанных проволок поверхность после наплавки обрабатывают только шлифованием.

Особенность процесса с высокой скоростью охлаждения – наплавленный слой «пестрый» по структуре и твердости, что обусловлено взаимным термическим влиянием наплавляемых валиков. Наплавленный валик интенсивно охлаждается за счет теплоотвода в охлаждающую жидкость и получает закалку. Последующий валик наплавленного металла, частично расплавляя предыдущий, создает зону отжига. При использовании углеродистых электродов для закаленных валиков характерной структурой считают мартенсит, а для зон сплавления – сорбит или тростит.

Таблица 7. Содержание элементов в наплавленном металле в зависимости от подачи жидкости при наплавке проволоки Нп-60

| Подача жидкости,

л/мин |

Элемент, % | |||

| С | Мn | Si | N | |

| 0 | 0,29 | 0,34 | 0,17 | 0,087 |

| 0,5 | 0,31 | 0,35 | 0,20 | 0,079 |

| 2,5 | 0,40 | 0,37 | 0,23 | 0,034 |

Диаметр электрода и напряжение наплавки выбирают по табл. 8 в зависимости от толщины наносимого покрытия.

Таблица 8. Диаметр электрода и напряжение наплавки в зависимости от толщины наносимого покрытия

| Толщина наносимого покрытия, мм | Рекомендуемый диаметр электрода, мм | Напряжение источника питания, В |

| 0,3…0,9

1,0…1,6 1,8…2,5 |

1,6

2,0 2,5 |

12…15

15…20 20…25 |

Силу тока определяют по формуле

I = (60…75) dпр.

Скорость подачи электродной проволоки рассчитывают по формуле

Vnp = 0,1 U I / d2пр.

Скорость наплавки можно определить по формуле

Vн = 0,785η d2пр Vnp / h a S,

где а – коэффициент, учитывающий отклонение фактической площади сечения наплавленного слоя от площади прямоугольника с высотой h, а = 0,8.

При диаметре электродной проволоки до 2,5 мм хорошее качество наплавки имеет место при соотношении Vн = (0,4…0,8) Vnp. Соотношение имеет вид Vн = (0,7…0,8) Vnp с увеличением диаметра электродной проволоки до 2,5…3,0 мм.

Шаг наплавки S, амплитуду колебаний А и вылет электрода Н определяют по зависимостям: S = (1,6…2,2) dпр; А = (0,75…1,0) dпр; Н = (5…8) dпр.

Наибольшее распространение на ремонтных предприятиях получили наплавочные головки с механическим вибратором ОКС-1252, ОКС-6569, ВГ-4, ВГ-5 и ВГ-8М (для наплавки в среде углекислого газа).

Преимущества вибродуговой наплавки: незначительные нагрев и деформации детали в процессе наплавки, получение твердой поверхности без термической обработки, несложное оборудование, достаточно высокая производительность процесса, получение равномерных тонких слоев наплавленного металла.

Вибродуговая наплавка имеет ряд существенных недостатков. Наплавленный слой неоднороден по твердости и структуре металла. По этой причине усталостная прочность деталей снижается до 60 %. Поэтому вибродуговую наплавку для восстановления ответственных деталей, подвергающихся большим знакопеременным и циклическим нагрузкам (цапфы, коленчатые валы и др.), применяют весьма ограниченно. Производительность вибродуговой наплавки ниже обычной автоматической, а потери на разбрызгивание и угар выше и достигают 6…8 %.

3. Наплавка в среде защитных газов

Способ наплавки разработан в 1952 г. в ЦНИИТМАШ Лобачевским К. В. и Новожиловым И. М.

В качестве защитных газов применяют аргон и гелий (для сварки всех металлов), азот (для сварки меди и ее сплавов), углекислый газ, водяной пар (для сварки стали и чугуна), а также смеси газов. Из-за высокой стоимости инертные газы применяют ограниченно – для сварки и наплавки деталей из алюминиевых сплавов и высоколегированных сталей.

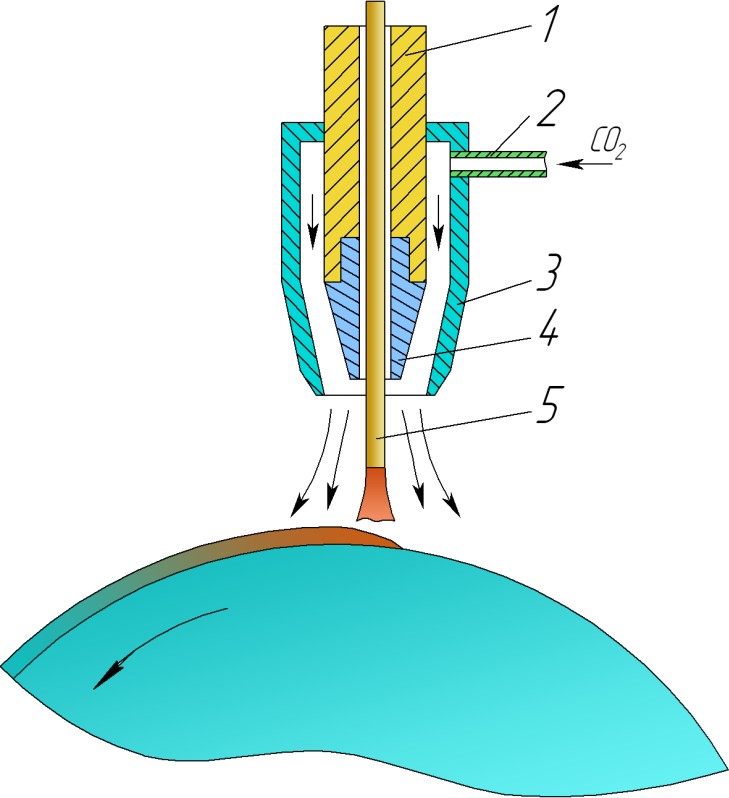

Электродная проволока 5 подается с заданной скоростью специальным механизмом в зону горения дуги через мундштук 1 и наконечник 4, которые расположены внутри газоэлектрической горелки (рис. 9).

Рис. 9. Схема автоматической наплавки в среде углекислого газа: 1 – мундштук; 2 – трубка для углекислого газа; 3 – сопло; 4 – наконечник; 5 – электродная проволока

При контакте проволоки и детали возникает дуга. При этом расплавленный металл электрода и детали перемешиваются. В зону горения дуги под давлением 0,05…0,2 МПа по трубке 2 подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

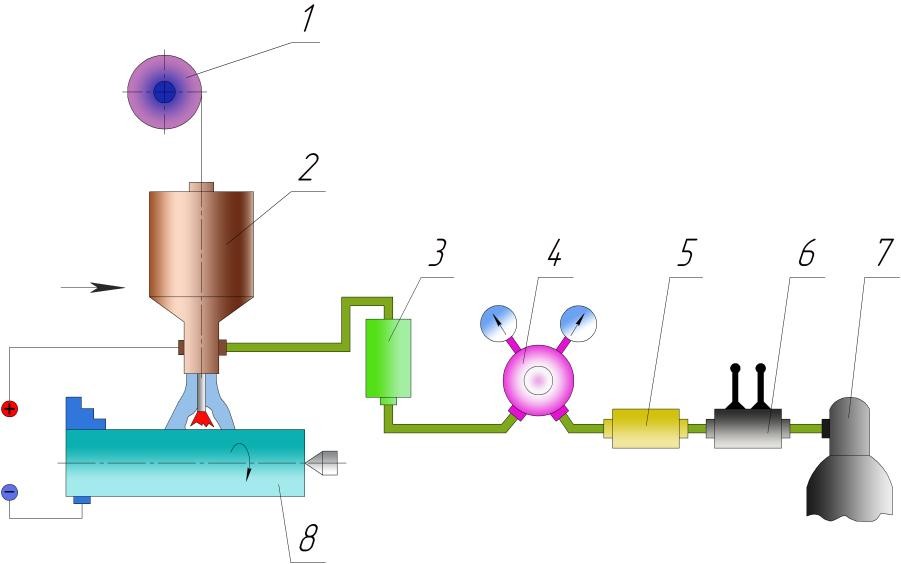

Для наплавки используют токарный станок, в патрон которого устанавливают деталь 8, на суппорте крепят наплавочную головку 2 (рис. 10). Углекислый газ из баллона 7 подают в зону горения дуги. Газ, выходя из баллона 7, резко расширяется и переохлаждается, поэтому влага, которая может содержаться в баллоне, приводит к обмерзанию понижающего редуктора 4 и выходу его из строя. Для предотвращения этого применяется подогреватель 2 и осушитель 3.

Газ, проходя по змеевику, нагревается с помощью электрического нагревательного элемента и попадает в осушитель, где, взаимодействуя с поглотителем влаги, обезвоживается. В качестве поглотителя влаги используется силикагель или медный купорос. Расход углекислого газа контролируют расходомером 3.

Рис. 10. Схема установки для дуговой наплавки в углекислом газе: 1 – кассета с проволокой; 2 – наплавочная головка; 3 – расходомер; 4 – редуктор; 5 – осушитель; 6 – подогреватель; 7 – баллон с углекислым газом; 8 – деталь

Из-за относительно низкой стоимости углекислого газа, наплавка в среде СО2 постепенно вытесняет вибродуговую наплавку и частично наплавку под слоем флюса, а также сварку штучными электродами при дуговой сварке тонколистовых сталей. Производительность такого процесса по сравнению с наплавкой под слоем флюса на 25…30 % выше, а стоимость на 10…20 % ниже. Процесс легко механизируется и автоматизируется, так как позволяет производить сварку и наплавку в различных пространственных положениях, из-за отсутствия флюса отпадает необходимость в последующей очистке наплавленного слоя от шлака и остатков флюса, особенно при многослойной наплавке.

Уменьшение зоны термического влияния обеспечивает высокое качество сварочных швов, возможность восстановления деталей малого диаметра (начиная с 10…12 мм), а также сварки металла небольшой толщины. Механизированную сварку и наплавку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т. д.

Недостатками данного способа наплавки являются открытое световое излучение дуги, относительно большие потери электродного материала (8…12 %). Наплавленный слой имеет склонность к образованию трещин и выгоранию легирующих элементов. Причиной является разложение углекислого газа при высокой температуре на оксид углерода и атомарный кислород. Для предотвращения этого явления применяют электродную проволоку с повышенным содержанием марганца, кремния, хрома и других раскислителей: Св-08Г2С, Св-08ХГСМА, Св-15Х12НМВФБ.

Наплавку в среде углекислого газа производят на постоянном токе обратной полярности.

Значения тока в сварочной цепи определяются напряжением на дуге, скоростью подачи и сечением электрода.

С увеличением напряжения и уменьшением силы тока потери углерода, марганца и кремния растут. Увеличение силы тока в большей степени влияет на глубину проплавления, чем при наплавке под слоем флюса.

Скорость подачи проволоки устанавливают такой, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки зависит от толщины наплавляемого металла и качества формирования наплавленного слоя. При увеличении скорости наплавки снижаются потери металла на угар, разбрызгивание, уменьшается глубина проплавления и несколько улучшаются прочностные свойства наплавленного металла.

Наплавку валиков осуществляют с шагом 2,5…3,5 мм. Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Расход углекислого газа устанавливают в зависимости от диаметра электродной проволоки и скорости наплавки. С увеличением силы тока расход увеличивают. Расход газа определяется также конфигурацией детали и движением воздуха. Расход газа влияет на коэффициент расплавления, химический состав шва и наличие пор. Конструкция современных горелок обеспечивает надежную защиту металла при расходе 6…10 л/мин.

Режимы наплавки металла в среде углекислого газа приведены в табл. 9.

Таблица 9. Режимы наплавки металла в среде углекислого газа

| Диаметр детали, мм | Толщина наплав. слоя, мм | Диаметр электр. проволоки, мм | Скорость подачи электрода, м/ч | Вылет электрода, мм | Сила тока, А | Напряжение дуги, В | Скорость наплавки, м/ч | Шаг наплавки, мм |

| 10

20 30 40 |

0,8

0,8 1,0 1,2 |

0,8

0,8 1,0 1,0 |

175

200 150 150…175 |

8

8 10 10 |

70

85 95 100 |

17

18 18 19 |

20…25

20…25 20…25 25…35 |

1,5

1,8 1,8 1,8 |

Присадочный материал выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. Наплавкой восстанавливают детали из среднеуглеродистых сталей 30, 40, 45Х и др. При наплавке используют материалы: электродную проволоку Св-12ГС, Св-08ГС, Св-0,8Г2С, Св-12Х13, Св-06Х19Н9Т, Св-18ХМА,

Нп-30ХГСА; порошковую проволоку ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г и др.

Твердость наплавленного металла в зависимости от марки и типа, электродной проволоки составляет НВ 200…300. При использовании сварочных проволок Св-08Г2 твердость металла НВ 220…250, а Нп-30ХГСА – НВ 250…290. Чтобы получить более высокую твердость, необходимо провести цементацию, закалку ТВЧ или наплавку порошковыми проволоками.

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8…7 мм; редукторы-расходомеры ДРЗ-1-5-7 или ротаметры РС-3, РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

Наплавку в среде защитных газов ведут также и неплавящимся электродом. В этом случае дуга горит между деталью и электродом (обычно вольфрамовым), присадочный материал вводят в зону дуги отдельно, а в качестве защитного газа используют аргон, гелий и их смеси. Инертные газы при сварке и наплавке не растворяются в металле сварочной ванны, не образуют химические соединения и обеспечивают устойчивое горение дуги. Аргон и гелий негорючие, невзрывоопасные, без цвета и запаха одноатомные инертные газы. Большее применение получил аргон, который, будучи тяжелее воздуха, обеспечивает хорошую газовую защиту сварочной ванны. Из-за высокой стоимости гелий используют реже. Данный способ позволяет заменить в ряде случаев газовую сварку и его широко применяют при сварке и наплавке деталей из алюминия и его сплавов.

Аргон надежно защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным, без пор и раковин. При добавлении к аргону 10…12 % углекислого газа и 2…3 % кислорода повышается устойчивость горения дуги и улучшается формирование наплавленного металла. Благодаря защите дуги струями аргона (внутренняя) и углекислого газа (наружная) в 3…4 раза сокращается расход аргона при сохранении качества защиты дуги.

Достоинствами способа наплавки являются: высокие производительность процесса (в 3…4 раза выше, чем при газовой сварке) и прочность сварного шва; небольшая зона термического влияния; снижение потерь энергии дуги на световое излучение, так как аргон задерживает ультрафиолетовые лучи, недостатками – относительно высокая стоимость процесса (в 3 раза выше, чем при газовой сварке).

Режим сварки определяется двумя основными параметрами: силой тока и диаметром электрода. Силу сварочного тока выбирают исходя из толщины стенки свариваемой детали (чем тоньше стенка, тем меньше сила сварочного тока) и составляет 100…500 А. Диаметр вольфрамового электрода составляет 4…10 мм.

Устойчивость процесса наплавки и хорошее формирование наплавленного металла позволяют вести процесс на высоких скоростях до 150 м/ч и выше.

Наплавочное оборудование: установки для дуговой наплавки УД-209, УД-609-06 «Ремдеталь», 01.06-081 «Ремдеталь» (для цилиндрических поверхностей), УД-609-04 «Ремдеталь» (для плоских поверхностей); сварочные полуавтоматы – А-547У, А-547Р; А-929С и универсальные полуавтоматы А-715, А-765 и А-1197, которые могут быть использованы также при наплавке под слоем флюса.

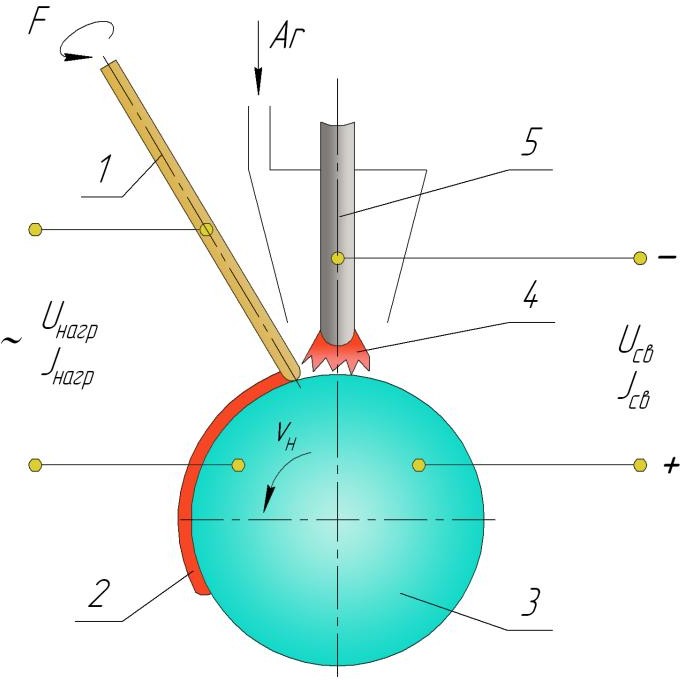

В Челябинском агроинженерном университете разработан способ высокоскоростной дуговой наплавки деталей в среде аргона (рис. 11). К вращающейся детали 3 подводят вольфрамовый неплавящийся электрод 5, подается напряжение от источника питания и возбуждается дуга 4. В зону дуги подается присадочная проволока 1, которая вращается вокруг своей оси со скоростью около 3000 мин-1 и прижимается с определенным усилием к детали. Металл детали прогревается в зоне горения дуги, образуя разогретую кольцевую поверхность.

Рис. 11. Принципиальная схема высокоскоростной наплавки в среде аргона: 1 – присадочная проволока; 2 – наплавленный слой; 3 – деталь; 4 – сварочная дуга; 5 – неплавящийся электрод

Присадочная проволока подключена к источнику переменного тока и плавится благодаря ему и энергии дуги, образуя наплавляемый валик 2. Для защиты сварочной ванны используют аргон. Наплавку ведут на постоянном токе прямой полярности. В табл. 10 приведен режим высокоскоростной наплавки в среде аргона.

Благодаря комбинированному способу подвода электроэнергии (для горения дуги между неплавящимся электродом и деталью, а также для подогрева и плавления присадочной проволоки) и скоростным режимам вращения детали и присадочной проволоки повышаются скорость наплавки, снижается теплоотвод в деталь, уменьшаются потери присадочной проволоки на угар и разбрызгивание и обеспечиваются условия для нанесения тонких наплавляемых слоев толщиной 0,3…0,6 мм. Наплавленный слой получается по толщине относительно равномерным и поэтому припуск на механическую обработку имеет Таблица 10. Режим высокоскоростной наплавки в среде аргона

| Наименование параметра | Единица измерения | Значение параметра |

| Ток дуги

Шаг наплавки Скорость наплавки Частота вращения присадочной проволоки Усилие прижатия присадочной проволоки к поверхности детали Вылет присадочной проволоки Диаметр присадочной проволоки Диаметр неплавящегося электрода Материал электрода Зазор между электродом и проволокой Расход аргона Напряжение дуги Напряжение подогрева проволоки |

А

мм/с м/с с-1 Н мм мм мм — мм л/мин В В |

500

1,43…1,86 0,3…0,5 50 20…30 4…6 1,6…2,0 4,0 ЭВЛ (ГОСТ 23969) 2,0 5…7 11… 13 3,3…4,0 |

4. Наплавочные материалы

Наплавочная проволока. Для механизированной наплавки по ГОСТ 10543-82 выпускается стальная проволока диаметров 0,3…8 мм. Проволоку диаметром 6,5 и 8 мм выпускают в виде горячекатаной проволоки – катанки.

По химическому составу (ГОСТ 10543-82) различают 28 марок наплавочной проволоки, которые разделены на три группы:

- проволоки из углеродистой стали восьми марок: Нп-30; Нп-40; Нп-50; Нп-65; Нп-80; Нп-40Г; Нп-50Г; Нп-65Г;

- проволоки из легированной стали одиннадцати марок: Нп-10Г3; Нп-30ХГСА; Нп-30Х3ВА; Нп-30Х5; Нп-35Х2Г2В; Нп-40ХЗГ2ВФ; Нп-5ХНМ; Нп-5ХНТ; Нп-5ХНВ; Нп-50ХФА; Нп-105Х;

- проволоки из высоколегированной стали девяти марок: Нп-2Х14; Нп-3X13; Нп-4Х13; Нп-45Х4В3Ф; Нп-45Х2В8Т; Нп-60Х3В10Ф; Нп-Х15Н60; Нп-Х20Н80Т; Нп-Г13А.

Буквы Нп в марке проволоки обозначают, что проволока наплавочная. Первые две цифры показывают среднее содержание углерода в сотых долях процента. Последующие буквы указывают на содержание в проволоке главных легирующих элементов. Цифры после букв указывают содержание соответствующего элемента в процентах. Если после буквы цифра отсутствует, это значит, что данного элемента содержится до одного процента. Например, в наплавочной проволоке Нп-5ХНТ в среднем содержится: углерода 0,05 %, хрома до 1 %, никеля до 1 % и титана до 1 %.

Для наплавки под флюсом может быть использована стандартная сварочная поволока (ГОСТ 2246). Кроме сварочной проволоки, для наплавки можно использовать высококачественную углеродистую проволоку по ГОСТ 9389, предназначенную для изготовления пружин.

Наряду с проволокой сплошного сечения для автоматической наплавки применяют порошковые проволоки и ленты с наполнением, составляющим обычно 10…15% от массы проволоки (ленты). Различают порошковые проволоки самозащитные и с дополнительной защитой зоны сварки под флюсом.

Наибольшее распространение для наплавки получили самозащитные порошковые проволоки ПП-АН1, ПП-1ДСК, ПП-АН125, ПП-АН122 и др. Наплавка под слоем флюса легированных сталей выполняется проволоками ПП-3Х2В8, ПП-2Г13А, ПП-АН120 и другими и порошковыми лентами ПЛ-АН101, ПЛ-АН171 и др. В табл. 11 представлены характеристики некоторых порошковых проволок, применяемых для наплавки.

Большие возможности легирования имеет наплавка деталей металлокерамическими и порошковыми лентами. Применение таких материалов позволяет практически получить наплавленный металл любого химического состава при более широком диапазоне режимов.

Таблица 11. Характеристики порошковых проволок, применяемых для наплавки

| Проволока | Химический состав наплавленного металла, % | Твердость наплавлен-ного металла, HRCЭ | Условия эксплуатации наплавленных деталей | ||||||

| C | Cr | Mn | W | Si | V | Ti | |||

| ПП-3ХВ3Ф-О | 0,27…0,32 | 4,0…5,5 | 0,1…0,5 | 3…4,5 | 0,6 | 0,3…0,6 | – | 40…46 | Высокие удельные нагрузки при повышенной температуре |

| ПП-У15Х12М-О | 1,45…1,7 | 11…12,5 | 0,6 | – | 0,6…0,8 | 0,4 | 0,1 | 40…42 | Абразивное изнашивание и ударные нагрузки |

| ПП-У25Х17Т-О | 2,2…2,6 | 16…18 | 0,4…0,6 | – | 0,4…0,6 | – | 0,7 | 40…44 | То же |

| ПП-1Х14Т-О | 0,15 | 14 | 0,6 | – | 0,6 | – | 0,7 | 42…46 | |

| ПП-Р18Т | 1,1 | 4,3 | 0,4 | 19 | 0,4 | 0,5 | 1,5 | 61…64 | Высокие удельные нагрузки при повышенной температуре |

| ПП-Р9Т | 1,4 | 4,5 | 0,4 | 10 | 0,4 | 2,5 | 1,5 | 61…64 | То же |

| ПП-3Х2В8Т | 0,65 | 3 | 1,2 | 10 | 0,35 | 0,5 | 1,2 | 40…44 | Большие удельные нагрузки |

| ПП-Х12ВФТ | 2,5 | 15 | 0,7 | 1,3 | 0,6 | 1,0 | 1,4 | 40…44 | То же |

Металлокерамические ленты, предназначенные для высокопроизводительной механизированной наплавки под флюсом теплостойких, износостойких и коррозионно-стойких сплавов, изготовляют прокаткой порошкообразной шихты соответствующего состава с последующим ее спеканием. Применение лент из прессованных порошков позволяет получить для наплавки электродный материал практически любого химического состава. Спеченная таким образом электродная лента обладает высокой прочностью и достаточной гибкостью.

Применение металлокерамических лент экономически целесообразно, особенно для наплавки труднодеформируемых и высоколегированных сталей и сплавов. Значительно повышается долговечность быстроизнашивающихся деталей (прокатных валков, плунжеров гидропрессов, деталей грузовых автомобилей и нефтехимического оборудования).

Химический состав наплавленного металла некоторых металлокерамических лент приведен в табл. 12.

Таблица 12. Состав наплавленного металла, %

| Лента | C | Mn | Si | Cr | Ni | Другие элементы |

| ЛМ-20Х10Г10Т

ЛМ-70Х3НМ ЛМ-1Х14Н3 ЛМ-5Х4В3ФС ЛМ-3Х2В8 ЛМ-70Х3М ЛМ-5Х4В3Ф |

0,2…0,4

0,9…1,1 0,2…0,4 0,6…0,8 0,65…0,7 0,9…1,3 0,64…0,8 |

16…18

≤ 0,4 0,2…0,4 ≤ 0,3 1,5…1,7 0,76…1 1,2…1,6 |

≤ 0,3

≤ 0,4 ≤ 0,3 ≤ 0,3 0,3…0,34 0,74…0,9 ≤ 0,3 |

11…12

4,2…4,8 16…18 3,5…5,5 3,2…3,55 4,2…5 4,5…5,5 |

–

0,9…1,2 3…4 – – – – |

1,5…2,0 Ti

0,8…1,1 Mo – 3,5…4,5 W 0,6…0,8 V 10,4 W 0,41 V 0,7…0,9 Mo 3,4…4,5 W 0,6…0,8 V |

Для наплавки износостойких сплавов применяют ленты 70ХЗНМ и 5Х4ВЗФС, для антикоррозионно-стойких наплавок сплавы монель-металл, инконель-606, инконель-718, хромоникелевую ленту 03X21Н9Т, особо стойкую к межкристаллитной коррозии 06X21Н9Т, а также стали 20Х10П0, 10Х10Г10Т, 25Х25Н16Г7Т, 1Х14НЗ, 1Х12Н2В2Ф и др.

Ширина выпускаемых промышленностью металлокерамических лент 30…80 мм (через 5 мм), толщина 0,8…1,2 мм. Лента поставляется в рулонах массой до 50 кг.

Порошковая электродная лента. Для широкослойной наплавки все большее применение находит порошковая электродная лента, состоящая из двух или одной тонких (0,3…0,5 мм) стальных (сталь 08кп) лент и засыпанной между ними шихты. Шихту для ленты получают так же, как и для порошковой проволоки. Изготовляют порошковую ленту на специальных станках.

Порошковая лента состоит из оболочки из мягкой холоднокатаной ленты и сердцевины из смеси порошков графита, ферросплавов, чистых металлов и других компонентов. Порошковую ленту изготовляют из отдельных секций шириной 12…14 мм на специальном станке, а затем собирают в широкую ленту.

Наиболее часто используют порошковые ленты ПЛ-УЗОХЗОГЗТЮ, ПЛ-АН101 (ПЛ-У300Х25Н3С3), ПЛ-АН102 (ПЛ-30Х25Н4С4) и др.

Ленту марки ПЛ-У30ХЗОГЗТЮ применяют для износостойких наплавок режущих органов землеройных машин, деталей строительных машин.

Механизированная наплавка пояса конуса и чаш засыпных аппаратов производится лентой ПЛ-УЗООХ25НЗСЗ-11, ПЛ-30Х25Н4С4. Этой лентой наплавляют режущие кромки грейферов, лопастей бетоносмесительных машин, катков тракторов, зубьев и ковшей погрузчиков и др.

Достоинством этих порошковых лент является возможность использования без применения флюсов или защитных газов. Это достигается за счет введения в ленту кроме легирующих элементов веществ, обеспечивающих хорошее раскисление сварочной ванны и связывание азота воздуха в стойкие нитриды. При наплавке лентой ПЛ-АН101 достигается минимальное разбрызгивание электродного металла и высокая однородность химического состава наплавленного металла.

Концентрация вредных выделений при наплавке лентой ПЛ-АН101 ниже, чем при наплавке другими порошковыми лентами. Составы некоторых порошковых лент приведены в табл. 13.

5. Техника механизированной наплавки

Правильный выбор термических условий (температуры предварительного подогрева, температуры процесса и скорости охлаждения) способствует предупреждению образования трещин.

Чем больше склонность наплавленного металла к образованию трещин, тем выше должна быть температура подогрева и меньше скорость охлаждения детали. Например, перед наплавкой стали 3Х2В8 последнюю подогревают до температуры 350…400 °С и обеспечивают скорость охлаждения не выше 15…25 °С/с, для сплава Сормайт-1 – соответственно, 540…600 °С и 1,5…2,0 °С/с.

Подогрев деталей перед наплавкой осуществляют в электрических или пламенных печах, газовыми горелками, токами промышленной или высокой частоты.

В ряде случаев при наплавке высоколегированных сплавов применяют местный подогрев деталей. При такой схеме обеспечиваются предварительный подогрев до температуры 600 °С и скорость последующего охлаждения не более 2 °С/с.

При наплавке сплавов, допускающих большие скорости охлаждения, возможно применение наплавки широкими кольцами (с поперечными колебаниями электрода) под слоем флюса, либо порошковой лентой открытой дугой с поперечными колебаниями (рис. 12).

Таблица 13. Характеристики и область применения порошковых лент

| Лента | Твердость наплавленного металла, HRC | Условия эксплуатации наплавленных деталей | |

| после наплавки | после термической обработки | ||

| ПЛ-101 | 52…54 | – | При абразивном и газоабразивном износе, при нормальных и повышенных температурах |

| ПЛ-111 | 48…54 | – | То же |

| ПЛ-ЖС-2 | 30…40 | 40…50 | При абразивном, гидроабразивном, кавитационном износе |

| ПЛ-ЖС-1 | 54…58 | – | Детали засыпных агрегатов – доменных печей |

| ПЛ-15Х5Г5М3Б3ФТ

ПЛ-45Г5М3Б2ФТ |

49…52 | 52…54 | В условиях ударно-усталостного нагружения при нормальных и повышенных температурах

|

| ПЛ-60Х5Н4М3Р2ТФЮ | 40…44 | 46…48 | При абразивном и ударно-абразивном износе, при нормальных температурах |

| ПЛ-120Х6М3Б2ФТ | 47…49 | 52…54 | При абразивном, газоабразивном износе, при нормальных и повышенных температурах |

| ПЛ-Х18Н9С2Т | 25…27 | 36…42 | Детали плунжеров и узлов, работающих в агрессивных средах |

| ПЛ-60Х6М3ФБ2Т | 52…54 | 56…58 | В условиях ударно-усталостных нагрузок при нормальных и повышенных температурах |

| ПЛ-30Х10Г10Т | 35…37 | 52…54 | То же и в условиях кавитационного износа |

| ПЛ-3Х2В8 | 48…52 | 52…54 | То же и при абразивном износе при повышенных температурах |

| ПЛ-Р6М6Т | 58…63 | 64…67 | Режущий инструмент и штампы для горячей обработки металла |

Скорость охлаждения находится в пределах 10…30 °С/с. При такой скорости охлаждения наплавленный слой охлаждается одновременно с изделием, что предотвращает появление трещин.

Рис. 12. Схема процесса наплавки твердых сплавов с использованием системы горелка – дуга – горелка: 1 – горелка; 2 – дуга; 3 – изотермы на поверхности наплавляемой детали

Крупные изделия после окончания наплавки подогревают и затем охлаждают вместе с печью в сухом песке или утепленном коробе.

Наплавка тел вращения. Схемы и примеры наплавки цилиндрических деталей приведены на рис. 13. Скорость подачи проволоки, а соответственно и силу сварочного тока выбирают в зависимости от диаметра и формы изделия, подлежащего наплавке.

Наплавку цилиндрических деталей производят на специальных наплавочных установках или на токарных станках, приспособленных для этой цели.

В табл. 14 приведены рекомендуемые режимы наплавки под слоем флюса цилиндрических деталей малого диаметра, а в табл. 15 – рекомендуемые режимы наплавки под слоем флюса цилиндрических деталей большого диаметра.

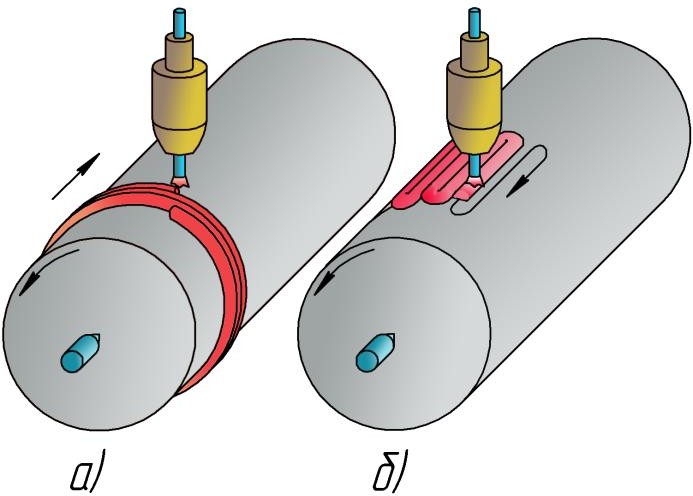

Рис. 13. Схемы наплавки цилиндрических поверхностей по винтовой линии (а) и с поперечными колебаниями электрода (б)

Таблица 14. Режимы наплавки под флюсом цилиндрических деталей малого диаметра

| Диаметр детали, мм | Диаметр электродной проволоки, мм | Сила тока, А | Напряжение дуги, В | Скорость наплавки, м/ч |

| 200

160 120 90 60 |

2,0

2,0 2,0 1,6 1,2 |

220…260

200…240 170…200 150…180 110…130 |

27…30

27…30 26…29 26…29 25…28 |

28…32

24…28 20…24 16…20 14…18 |

6. Плазменная наплавка (наплавка сжатой дугой)

Плазма – частично или полностью ионизированный газ. Она создается дуговым разрядом, размещенным в узком канале специального устройства, при соосном обдуве электрической дуги потоком плазмообразующего газа. Плазмообразующий газ сжимает дугу, повышая ее температуру. В результате происходят термическая диссоциация газа и образование высокоионизированного потока частиц – плазмы, которая является высококонцентрированным источником тепловой энергии – 500 кВт/см2 и более. Температура плазменной струи составляет 10000…30000 °С, а скорость в 2…3 раза превышает скорость звука.

Таблица 15. Режимы наплавки под флюсом цилиндрических деталей большого диаметра

| Тип электродного материала | Диаметр проволоки и размеры ленты, мм | Сила тока, А | Напряжение дуги, В | Скорость наплавки, м/ч |

| Проволока сплошная | 2

3 4 5 |

300…400

300…600 400…800 500…1000 |

28…34

30…36 34…40 36…45 |

15…60 |

| Проволока порошковая | 2,0

2,5 3,0 3,6 |

150…250

180…300 200…400 240…450 |

26…30

28…34 30…38 34…40 |

20…50 |

| Лента электродная сплошная | 60×0,5

100×0,5 |

500…800

800…1000 |

24…28

30…34 |

10…20 |

| Лента порошковая (открытая дуга) | 17×4

18×3 |

650×7 | 30…32 | 40…60 |

Устройства для получения плазменной струи называют плазмотронами. Плазмотрон состоит из охлаждаемых водой катода и анода, смонтированных в рукоятке. Катод обычно изготовляют из вольфрама или лантанированного вольфрама (вольфрамовые стержни с присадкой 1…2 % окиси лантана), анод (сопло) – из меди (водоохлаждаемое сопло). Катод и анод изолированы друг от друга прокладкой из изоляционного материала (асбеста).

Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного тока с напряжением холостого хода не менее 120 В, номинальной силой тока до 500…600 А и крутопадающей внешней характеристикой. Электрическая дуга, горящая между катодом и анодом, нагревает подаваемый в плазмотрон газ до температуры плазмы, т. е. до состояния электропроводности. В поток нагретого газа вводится материал для сварки и наплавки. Образующиеся расплавленные частицы материала выносятся потоком горячего газа из сопла и наносятся на поверхность изделия.

В качестве плазмообразующих газов используют аргон и азот. Аргонная плазма имеет более высокую температуру и составляет 15000…30000 °С, температура азотной плазмы ниже – 10000…15000 °С. В качестве транспортирующих и защитных газов применяют азот, углекислый газ и их смеси.

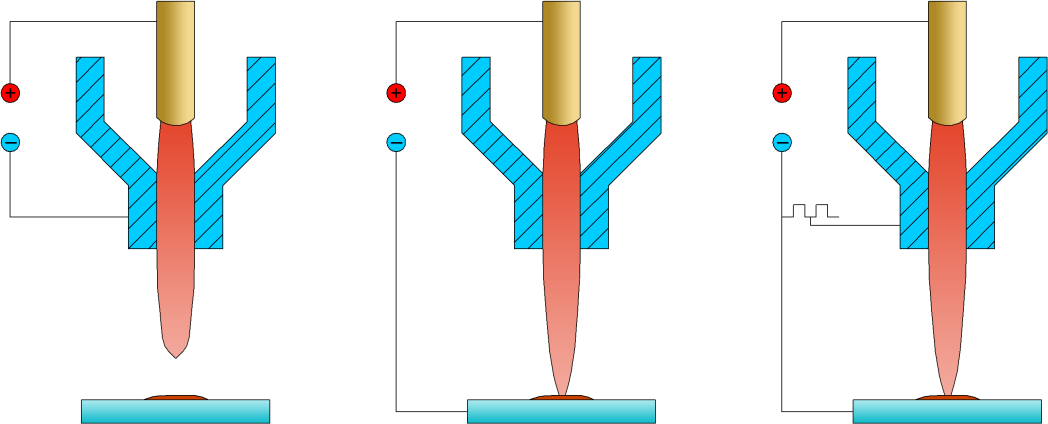

В зависимости от подключения плазмотрона к источнику питания плазменная дуга может быть закрытой, открытой и комбинированной.

При закрытой плазменной дуге (рис. 14, а) плазмообразующий газ проходит соосно с дугой лишь часть пути и, отделяясь от нее, выходит из сопла плазмотрона в виде факела плазмы. Температура закрытой плазменной дуги (светлой ее части) на 25…30% ниже, чем открытой. Эта дуга применяется для плавления тугоплавких порошков, подаваемых в сжатую часть дуги.

а) б) в)

Рис. 14. Схемы включения плазмотронов: закрытая (а), открытая (б) и комбинированная (в)

При открытой плазменной дуге (рис. 14, б) ток течет между вольфрамовым электродом и деталью.

Плазмообразующий газ совпадает с дуговым разрядом на всем пути его следования от катода до анода. Такой процесс сопровождается передачей большого количества тепла детали. Открытая плазменная дуга применяется при резке металлов.

При комбинированной схеме горят две дуги (рис. 14, в): между вольфрамовым электродом и деталью; между вольфрамовым электродом и водоохлаждаемым соплом. Плазмотрон с комбинированной дугой позволяет раздельно регулировать плавление присадочного и основного материала изменением величины соответствующих сопротивлений.

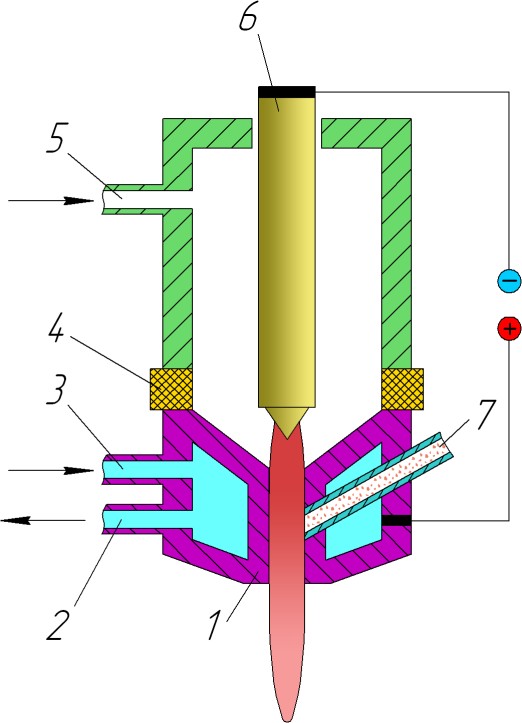

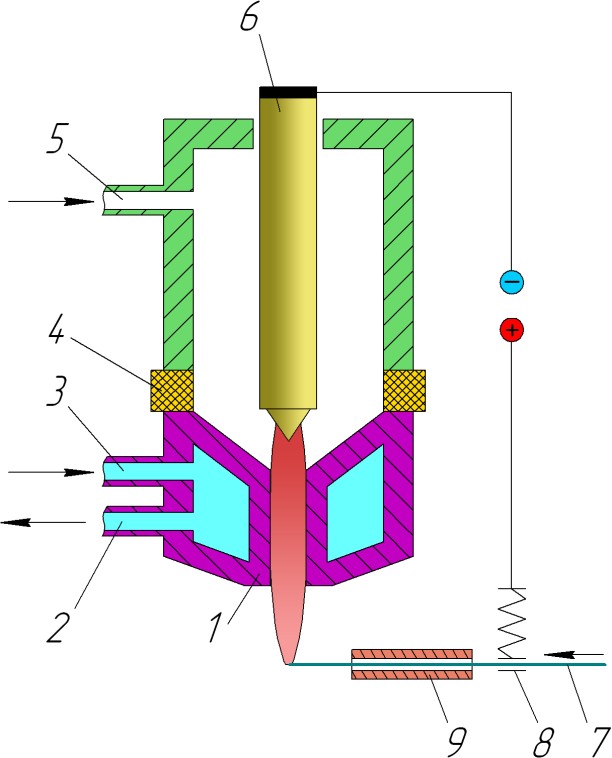

Исходный материал покрытия подается в плазмотрон в виде порошка (рис. 15) или проволоки (рис. 16).

Рис. 15. Схема плазмотрона для работы на порошках: 1 – сопло плазменной струи (анод); 2, 3 – подвод и отвод охлаждающей воды; 4 – изолирующее кольцо; 5 – подвод плазмообразующего газа; 6 – вольфрамовый электрод (катод); 7 – подача напыляемого порошка

Плазменную наплавку выполняют одиночным валиком (при наплавке цилиндрических деталей по винтовой линии), а также с применением колебательных механизмов, на прямой и обратной полярности. Наиболее простой способ наплавки – это наплавка по заранее насыпанному на наплавляемую поверхность порошку.

Рис. 16. Схема плазмотрона для работы на проволоке: 1 – сопло плазменной струи (анод); 2, 3 – подвод и отвод охлаждающей воды; 4 – изолирующее кольцо; 5 – подвод плазмообразующего газа; 6 – вольфрамовый электрод (катод); 7 – контактное устройство для проволоки; 8 – напыляемая проволока (анод); 9 – направляющая трубка для проволоки

Плазменная наплавка позволяет получать наплавленные слои толщиной 0,2…5,0 мм на деталях небольшого диаметра 12…15 мм. Припуск на последующую механическую обработку составляет 0,4…0,9 мм. Процесс отличает относительно малая глубина проплавления (0,3…3,5 мм), доля основного металла в наплавленном достигает 30 %, а зона термического влияния составляет 3…6 мм. Производительность процесса 1…12 кг/ч.

Плазменная струя плавит практически любые материалы, что позволяет наплавлять износостойкие покрытия из тугоплавких материалов. При восстановлении деталей для получения износостойких покрытий применяют твердосплавные порошки на железной (ПГ-ФБХ-6-2, КБХ, ПГ-УС25) и хромборникелевой СНГН и ПГ-ХН80СР4 основах, а также смеси порошков.

При этом твердость покрытий достигает HRC 60. Стоимость порошков достаточно высока и их применяют для получения тонких, износостойких покрытий (до 1 мм). Кроме того, в покрытиях из хромборникелевых порошков при толщине более 1 мм, возникают трещины.

Для восстановления деталей с износом до 6 мм разработан состав, который включает: сормайт № 1 – 77 масс. ч., порошок ПГ-ХН80СР4 – 19 масс. ч., порошок алюминия – 4 масс. ч. Износостойкость покрытия в три раза выше закаленной стали 45. Помимо высокой твердости и износостойкости наплавленный металл отличается высокой хрупкостью и поэтому он недолговечен в условиях знакопеременных нагрузок.

Наплавка проволочными электродами не обеспечивает высокой износостойкости, однако наплавленный металл имеет достаточную пластичность.

Комбинированная наплавка может обеспечить оптимальное сочетание физико-механических свойств.

Деталь перед наплавкой тщательно очищают от грязи, масел, оксидных пленок, обтачивают или шлифуют чтобы получить высокую сцепляемость наплавленного слоя с деталью. Режимы наплавки определяют свойства наплавленного слоя. С увеличением сварочного тока повышается производительность процесса, однако при этом также увеличиваются нагрев детали и глубина проплавления. Устойчивость процесса наплавки зависит от напряжения холостого хода. При наплавке порошка оно должно быть не менее 100 В, а электродной проволоки – 70 В.

Снижение скорости наплавки приводит к увеличению толщины наплавленного слоя и повышению нагрева детали. При чрезмерном увеличении скорости уменьшаются ширина и толщина наплавленного металла, снижается его сцепляемость с основным металлом детали.

Скорость наплавки по винтовой линии рассчитывают по формуле

Vн = 0,6 W / S,

где Vн – скорость наплавки, м/ч;

W – производительность (при наплавке по винтовой линии W = 38…42,

при широкослойной наплавке с колебаниями W = 60…66), см2/мин;

S – шаг наплавки, S = 0,4…0,5 см/об.

Скорость широкослойной наплавки определяют по формуле

Vн = 0,6 W / b,

где b – ширина наплавленного слоя за один оборот детали, см,

b = А +А1,

где А – амплитуда колебаний плазмотрона, см;

А1 – превышение ширины наплавленного слоя относительно амплитуды колебания плазмотрона (А1 = 0,3 см).

Наплавку с колебаниями применяют для деталей диаметром более 35 мм и шириной изношенной поверхности до 40 мм.

Расход порошка определяют по формуле

Q = 0,1 W h γ Кп,

где Q – расход порошка, г/мин;

γ – плотность наплавленного металла, для твердосплавных порошков на железной основе γ = 0,74, никелевой основе γ = 0,8;

Кп – коэффициент, учитывающий потери порошка, Кп = 1,12…1,17. Силу тока определяют по зависимости

I = 6 W h γ Кп / α н.

Коэффициент наплавки α н = 12…14 г/А· ч.

При наплавке деталей диаметром до 100 мм плазмотрон смещают с зенита на 3…5 мм в сторону, противоположную направлению вращения детали. Расстояние от сопла плазмотрона до поверхности детали должно составлять 12…20 мм (при комбинированном способе – 8…16 мм).

В табл. 16 приведены режимы плазменной наплавки порошковыми материалами.

Плазменной наплавкой восстанавливают детали типа «вал», коленчатые и распределительные валы, фаски клапанов газораспределительного механизма и т. д.

Таблица 16. Режимы плазменной наплавки порошковыми материалами

| Номер режима | Наплавляемый порошок | Режим наплавки | Формирование наплавляемого слоя, мм | Твердость, HRC | ||||

| Число слоев | Сварочная сила тока, А | Скорость подачи порошка, м/ч | Расход порошка, кг/ч | Высота (максимальная) | Глубина | |||

| 1 | ПГ-СР4 | Один | 120 | 6 | 3,2 | 2,7…3,0 | 4,0…4,2 | 50…52 |

| 2 | 145 | 6 | 3,2 | 2,9…3,3 | 4,3…4,7 | 41…42 | ||

| 3 | 100 | 6 | 3,2 | 4,6 | 57…58 | |||

| 4 | 145 | 11 | 3,2 | 1,7…1,9 | 0,5…2,3 | 44…49 | ||

| 5 | 120 | 11 | 3,2 | 2,4…2,5 | 0,5…0,6 | 56…58 | ||

| 6 | 100 | 11 | 3,2 | 2,4…2,9 | 58…61 | |||

| 7 | 100 | 6 | 3,2 | 4,2…4,6 | 0,5 | 56…57 | ||

| 8 | 120 | 6 | 3,2 | 7,0…7,2 | 1,6…3,2 | 48…52 | ||

| 9 | ПГ-СР4 | Два | 100 | 6 | 3,2 | 7,1…7,2 | 0,4…0,5 | 57…60 |

| 100 | 6 | 3,2 | ||||||

| 10 | 145 | 11 | 3,2 | 5,0…5,7 | 0,5…2,1 | 48…50 | ||

| 100 | 6 | 3,2 | ||||||

| 11 | ПГ-СР2 ПГ-СР4 | Первый | 100 | 6 | 2,7 | 5,3…6,0 | 0,5…1,0 | 57…59 |

| Второй | 100 | 6 | 3,2 | |||||

| 12 | ПГ-СР2 ПГ-СР4 | Первый | 120 | 11 | 2,4 | 5,5 | 0,5…1,5 | 55…56 |

| Второй | 100 | 6 | 3,2 | |||||

| 13 | ПГ-С ПГ-СР4 | Первый | 100 | 6 | 2,7 | 6,0 | 1,0…1,3 | 48…51 |

| Второй | 100 | 6 | 3,2 | |||||

Для плазменной наплавки в настоящее время серийно выпускают установки УПН-303, УПН-602 и др. Для этой цели можно использовать установки плазменной сварки и (с некоторыми изменениями) установки для плазменного напыления.

К недостаткам следует отнести относительно высокую стоимость оборудования и применяемых материалов (аргона и порошковых твердых сплавов).