Содержание страницы

- 1. Способы механизированной наплавки под флюсом цилиндрических и плоских деталей

- 2. Вибродуговая наплавка

- 3. Газоэлектрическая сварка и наплавка деталей в среде углекислого газа

- 4. Электроконтактная приварка (наварка)

- 5. Наплавка порошковой проволокой и порошковой лентой

- 6. Индукционная наплавка

- 7. Плазменная наплавка и электродуговая металлизация

Автоматизация и механизация процесса электродуговой сварки и наплавки могут быть признаны одними из важнейших задач современной сварочной техники. В автоматизации дуговой электросварки за последние годы достигнуты такие успехи, что уже сейчас этот процесс может считаться одним из наиболее передовых и прогрессивных технологических процессов металлообработки. Автоматизации хорошо поддаются все основные виды дуговой сварки и наплавки. По степени механизации процесса различают автоматы и полуавтоматы; в последних сохраняется еще значительная доля ручного труда.

Для осуществления автоматической наплавки деталей требуется целый комплекс машин, механизмов и приспособлений, в целом составляющих автоматическую установку (прил. 3). Устройство, производящее зажигание дуги, подачу электродной проволоки по мере плавления и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки и наплавки, или дуговым автоматом. Наиболее важное промышленное значение для ремонтно-восстановительной наплавки имеют автоматы с плавящимся металлическим электродом – проволокой или лентой.

Дуговой автомат поддерживает горение дуги и подает электродную проволоку. Для получения сварного шва или наплавленного валика необходимо перемещать дугу по линии сварки. В зависимости от способа перемещения дуги различают подвесные автоматы, самоходные автоматы и сварочные тракторы. Подвесной автомат не имеет механизма перемещения, оно производится отдельным устройством. Перемещаться может изделие при неподвижном автомате (так обычно выполняются круговые швы) или автомат, установленный на самоходную тележку, вдоль изделия, например при сварке длинных прямолинейных швов. Возможно и одновременное перемещение автомата и изделия, удобное при выполнении некоторых криволинейных швов. У самоходных автоматов имеется механизм перемещения, конструктивно объединенный с автоматом. Самоходный автомат перемещается по специальному рельсовому пути.

1. Способы механизированной наплавки под флюсом цилиндрических и плоских деталей

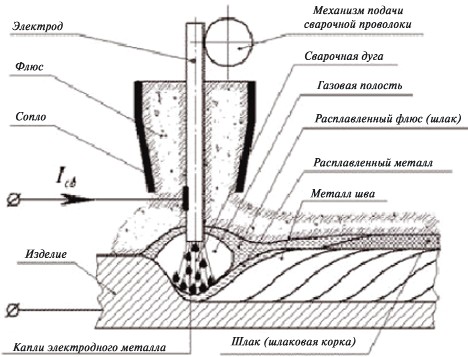

Этот вид наплавки является развитием ручной наплавки электродами с толстыми качественными покрытиями. Она была разработана коллективом под руководством академика Е.О. Патона в 1938–1939 гг. Сущность способа заключается в том, что сварочная дуга горит между электродом (проволокой) и изделием под слоем толщиной 10…40 мм сухого гранулированного флюса с размерами зерен 0,5…3,5 мм.

Рис. 1. Схема процесса наплавки под слоем флюса

Преимущества

- Повышение производительности труда в 6…8 раз по сравнению с РДН.

- Снижение расхода электроэнергии в 2 раза за счёт более высокого термического КПД.

- Высокое качество наплавленного металла благодаря надежной защите наплавленного слоя от воздействия окружающей среды.

- Возможность получения наплавленных слоев толщиной более 2 мм.

- Меньший расход присадочного материала в результате исключения потерь на разбрызгивание и уменьшение угара электродного металла.

- Лучшие условия труда оператора за счёт механизации процесса и отсутствия открытой дуги.

Недостатки

- Большое вложение тепла в материал детали, что увеличивает зону термического влияния и изменяет результаты предыдущей термообработки детали.

- После наплавки требуется термообработка наплавленного слоя или всей детали.

- Трудности удержания ванны расплавленного металла на поверхности цилиндрической детали (детали диаметром меньше 50 мм не наплавляют).

- Уменьшение усталостной прочности детали на 20…40% за счет остаточных напряжений, пористости и структурной неоднородности слоя.

- Появление при загрузке флюса в бункер и его просеивании после использования силикатной пыли, вредной для организма человека.

Автоматическая наплавка деталей

Наплавка цельнометаллической проволокой

Наплавленный металл легируют путем применения легированной проволоки, легированных флюсов или дозированной засыпки легирующих примесей на поверхность наплавляемой детали. Иногда наплавленный металл не подвергается легированию и наплавка преследует цель восстановления необходимых геометрических размеров и формы детали.

Для автоматической наплавки применяют плавленые флюсы:

- высококремнистые марганцевые марок АН-348А, ОСН-45, АН-60;

- низкокремнистые марганцевые марок АН-10, АН-16, АН-22;

- высококремнистые безмарганцевые марок АН-20, АН-28, 48-ОФ-6.

Для наплавки высоколегированных сталей и сплавов применяются низкокремнистые марганцевые и безмарганцевые флюсы, обладающие меньшей окислительной способностью, – АН-30, 48-0Ф-6.

Автоматической наплавкой чаще всего восстанавливаются детали цилиндрической формы. Наплавляются такие детали, как правило, по винтовой линии. Ось вращения – горизонтальная. Такой способ обеспечивает непрерывность процесса и более высокое качество работы, симметричность остаточных напряжений по отношению к оси детали. Однако при этом способе затруднено удержание флюса и жидкого металла в зоне наплавки.

Для удержания флюса применяют специальное флюсоудерживающее приспособление в виде насадки-воротника специальной формы, расположенной вокруг мундштука горелки.

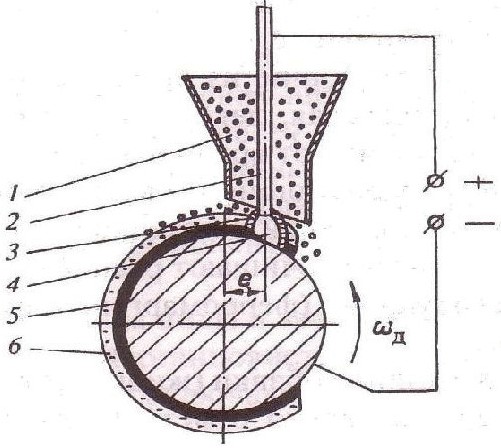

С целью удержания расплавленного металла ванны и жидкого шлака наплавочная головка автомата устанавливается с некоторым смещением конца электродной проволоки с зенита (рис. 2).

Рис. 2. Наплавка цилиндрической детали под слоем флюса: 1 – бункер с флюсом; 2 – электродная проволока; 3 – расплавленный флюс (шлак); 4 – сварочная дуга; 5 – наплавленный слой; 6 – шлаковая корка

Величина смещения «е» зависит от диаметра наплавляемой детали и параметров режима наплавки и принимается от 10 мм и более. Окружная скорость выбирается от 10 до 50 м/час. Чем меньше диаметр электрода, тем меньшую скорость наплавки следует выбирать. Шаг наплавки выбирается в зависимости от желательной толщины слоя, тока и напряжения в пределах от 3 до 12 мм. Сила тока для наплавки и диаметр электродной проволоки также выбираются в зависимости от диаметра наплавляемой детали.

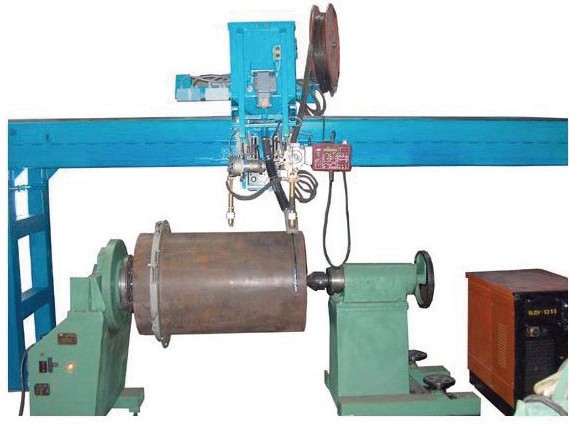

Наплавку цилиндрических деталей (коленчатых валов, крановых колес, опорных катков и пр.) производят на специальных вращателях или специально приспособленных для этого токарных станках (рис. 3).

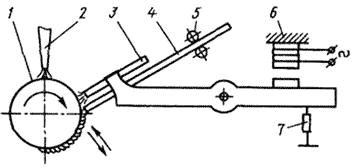

Рис. 3. Установка УНВ-3-5 для дуговой наплавки тел вращения

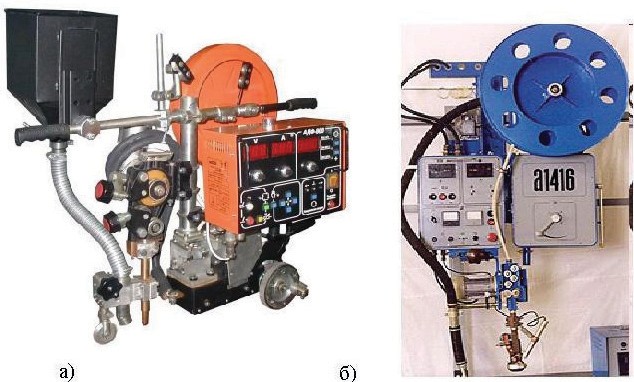

Поверхности плоских деталей наплавляют с помощью оборудования, предназначенного для сварки с дополнительными перемещающими устройствами – сварочными автоматами и сварочными тракторами (рис. 4). Сварочный трактор АДФ-800 предназначен для сварки и наплавки электродной проволокой под слоем флюса. Работает в комплекте с выпрямителями ВДУ- 1250, ВДУ-1202, ВДУ-630 и др. АДФ-800 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение и защита дуги происходят автоматически по определенной программе. Автомат подвесной самоходный А-1416 предназначен для двухдуговой сварки и наплавки сплошной проволокой под слоем флюса низкоуглеродистых и легированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки. Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, обеспечиваемое сменными шестернями, обусловливает широкий диапазон применения автомата.

Наплавка производится отдельными валиками вдоль или поперек наплавляемой поверхности. Наплавку менее высоких, но более широких слоев металла целесообразно проводить с наклоном электродной проволоки под углом 40…50° к горизонту, глубина проплавления металла при этом в два раза меньше, ширина наплавленного валика больше при тех же режимах.

Рис. 4. Сварочный трактор АДФ-800 (а) и сварочный автомат А-1416 (б), применяемые для наплавки деталей под слоем флюса

Для получения широких слоёв металла используют наплавку:

- многоэлектродную;

- многодуговую;

- с поперечными колебаниями электрода;

- стальной лентой.

Производительность наплавки оценивается в кг/час наплавленного металла. Например, при ручной дуговой наплавке производительность оценивается в диапазоне 0,8…3 кг/час; автоматическая одним электродом – 2…15 кг/час; многоэлектродная – 5…30 кг/час; электродной лентой – 10…60 кг/час.

Автоматическая наплавка электродной лентой

Исследования института электросварки им. Е.О. Патона Национальной академии наук Украины показали, что при автоматической наплавке под слоем флюса можно вместо электродной проволоки использовать ленту малой толщины (0,3…1,0 мм) и большой ширины (10…100 мм и более). При наплавке лентой получается малая глубина проплавления основного металла вследствие невысокой плотности тока, но в то же время обеспечивается надежный провар. Доля участия основного металла в формировании наплавленного валика составляет от 5 до 15%. Высокая производительность процесса наплавки достигается за счет использования больших токов без увеличения глубины провара основного металла; наложения валика большой ширины за один проход.

Минимальная плотность тока, определяющаяся отношением силы тока к площади поперечного сечения электродной ленты, обеспечивает устойчивый процесс наплавки. Обычно плотность тока при наплавке лентой составляет около 10 А/мм2; при этом напряжение на дуге составляет Uд = 22 – 36 В, скорость наплавки – от 4 до 12 м/час. В зависимости от режима за один проход можно наплавить слой толщиной от 2,5 до 8 мм.

Для наплавки используются электродные ленты различного состава. Например, для износостойкой наплавки можно использовать ленту из ковкого чугуна. Применяя флюс АН-28 и автоматический регулятор напряжения дуги, можно получить хорошее формирование валика с твердостью 40…50 НRC. При этом износостойкость наплавленного слоя в несколько раз больше износостойкости конструкционной стали. Возможно получение наплавленного слоя не только из чугуна, но также из различных износостойких сталей и цветных металлов. Для коррозионно-стойких покрытий широкое применение находят ленты из сталей 12Х18Н9Т, 12Х18Н10Т, ЮХ18Н9Б, 10Х19Н11МЗ, 20Х13Н4Г9, 10X13. При использовании таких лент лучшие результаты по формированию наплавленного слоя дает пемзовидный флюс АН-26, а при наплавке лентой из стали 20Х13Н4Г9 – флюс 48-ОФ-10. При наплавке образуются валики, имеющие правильную форму, шлаковая корка легко отделяется.

Для наплавки изделий из цветных сплавов (бронзы, меди) изготовляются ленты следующих марок: БрАМц9-2, БрБНТ1,9, БрКМцЗ-1, БрА5, БрОФ6,5-0,15, БрОЦ4-3, БрОЦС4-4-2,5. Вкачестве защитной среды применяют флюсы, а также защитные газы – аргон, гелий, азот и их смеси. Лучшей, надежной защитой дуги является аргон, обеспечивающий также минимальное проплавление основного металла. Наплавку лентой из бронзы БрАМц9-2 можно вести под флюсами АН-348А, АН-60, АН-20, АН-26.

Для наплавки деталей из никелевых сплавов можно применять ленты из марганцовистого никеля марок НМц2,5 и НМц5,0 или чистого никеля марок НП1, НП2, НП3 и НП4. Применяют также никелевые ленты, содержащие сильные раскислители (1,5% А1 и 2,0…3,5% Ti), или ленты и флюсы, содержащие 2…3% Nb и 3% Мn.

2. Вибродуговая наплавка

Этот способ обычно используется для наплавки деталей типа тел вращения диаметром 8…10 мм и более. Сущность этого метода наплавки заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т. е. прерывисто горящей электрической дуги. Наплавленный слой образуется в процессе кристаллизации расплавленного основного и электродного металла. Малая длительность и прерывистость горения электрической дуги обусловлены вибрациями электродной проволоки, которые создаются с помощью электромагнитных или механических вибраторов.

Вибродуговая наплавка – разновидность механизированной дуговой наплавки плавящимся металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность (рис. 5).

Рис. 5. Схема вибродуговой наплавки: 1 – наплавляемое изделие; 2 – сопло для подачи охлаждающей изделие жидкости; 3 – сопло для подачи жидкости в зону сварки; 4 – электродная проволока; 5 – подающие ролики; 6 – электромагнитный вибратор; 7 – пружина

Вибродуговая наплавка отличается тремя особенностями.

- В цепь нагрузки источника питания включена индуктивность L.

- Напряжение источника питания недостаточно для поддержания непрерывного дугового разряда.

- Электродная проволока совершает колебания относительно детали с частотой 50…100 Гц и амплитудой 1…3 мм с периодическим касанием наплавляемой поверхности.

Весь процесс наплавки состоит из весьма коротких и непрерывно повторяющихся циклов, каждый из которых можно разбить на три части: короткое замыкание цепи, разрыв этой цепи и холостой ход. При коротком замыкании напряжение в сварочной цепи падает до нуля, а ток быстро возрастает. Далее наступает разрыв цепи, при котором возможно кратковременное возникновение микродуги. При частоте тока вибратора 50 Гц продолжительность одного цикла составляет 0,01 сек. Из этого времени примерно 65% приходится на холостой ход. Следовательно, КПД весьма низкий. Во время короткого замыкания цепи через место контакта проходит ток плотностью до 400 А/мм2. Вследствие этого металл в месте контакта нагревается до высокой температуры. Далее торец электродной проволоки отрывается вибратором от наплавляемой детали, оставляя на ней часть металла электрода. Возникающая затем электрическая дуга расплавляет этот металл. В это время расстояние между торцом электродной проволоки и наплавляемой деталью увеличивается, электрическая дуга гаснет и наступает период холостого хода. Частым повторением таких циклов наращивается металл наплавляемого валика.

Введение индуктивности в цепь дуги обеспечивает накопление электрической энергии в индуктивности во время разомкнутого состояния цепи, сдвиг фаз тока и напряжения, поэтому переход тока через нуль происходит при наличии напряжения источника питания и возникновении электродвижущей силы самоиндукции, которая совпадает по направлению с напряжением источника питания. Это обеспечивает повторное возникновение дугового разряда после разрыва сварочной цепи и устойчивое горение дуги.

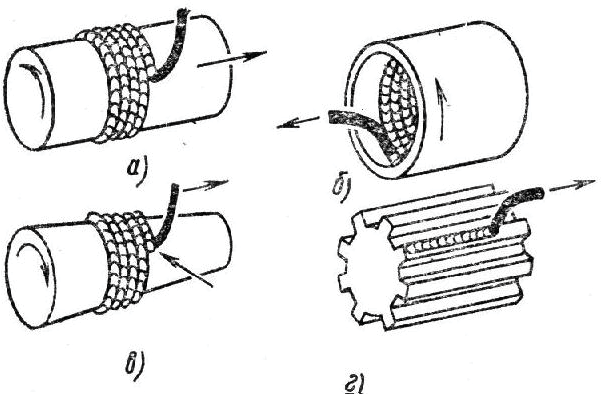

Вибродуговую наплавку выполняют вибрирующим электродом диаметром 1,5…2 мм. При каждом коротком замыкании часть наплавляемого электрода остается на поверхности. Толщина слоя получается небольшой. Так как в зону наплавки все время подаются охлаждающая жидкость (обычно водный раствор кальцинированной соды) или потоки воздуха, изделие прогревается и деформируется очень мало. Ускоренное охлаждение способствует повышению твердости наплавленного металла. Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра (рис. 6). Выполняют вибродуговую наплавку и под слоем флюса.

Вибродуговая наплавка под слоем флюса имеет ряд преимуществ: дает возможность наплавлять металл только на изношенную часть, что уменьшает трудоемкость последующей механической обработки; получать наплавленный слой без пор и трещин; деформация детали минимальная и не превышает полей допусков посадочных мест; минимальная зона термического влияния.

Рис. 6. Схемы вибродуговой наплавки изделий различной формы: а – цилиндрической; б – внутренней поверхности трубы; в – конической; г – шестерни

Для комбинированной наплавки под слоем флюса вибрирующим электродом можно применять головки ОКС-1252 и ОКС-6569. При применении электродной проволоки марки Нп-80 и флюса АН-348А твердость наплавленного слоя составляет 36…38 HRС. Для увеличения твердости наплавленного слоя до 52…54 HRC к флюсу АН-348А добавляют по 2% феррохрома и серебристого графита.

Аппараты для автоматической вибродуговой наплавки

Аппараты для автоматической вибродуговой наплавки (автоматические вибродуговые аппараты) являются основной частью наплавочных вибродуговых установок и служат для подачи к месту наплавки электродной проволоки и вибрации конца проволоки с заданной частотой и амплитудой.

Степень совершенства аппаратов для вибродуговой наплавки в значительной мере определяется конструкцией их колебательной системы, особенно видом привода системы, который может быть электромагнитным, электромоторным или пневматическим. Наиболее распространены вибродуговые аппараты с электромагнитными вибраторами. Они достаточно просты в устройстве, позволяют легко настраивать систему на заданный размах вибрации конца электродной проволоки и обеспечивают синусоидальную форму вибрации с частотой 100 Гц (при включении вибратора в стандартную сеть переменного тока с частотой 50 Гц) (рис. 7).

Рис. 7. Схема вибродугового аппарата ВДГ-3: 1 – электромагнитный вибратор; 2 – гидравлический амортизатор; 3 – наплавляемая деталь; 4 – хоботок; 5 – вибрирующий кронштейн; 6 – пружины

При необходимости наплавки деталей с различной частотой вибрации используют вибродуговые аппараты, снабженные колебательными системами с электромоторным приводом. В этом случае вибрация рычага, на котором закреплен хоботок, осуществляется с помощью вращающегося кулачка, поджатого пружиной к вибрирующему рычагу. Эксцентриситет кулачка определяет размах вибрации конца электродной проволоки, а частота вращения кулачка – частоту вибрации. В аппаратах с такими колебательными системами предусмотрены наборы сменных кулачков и сравнительно простые способы изменения частоты их вращения.

Вибродуговые аппараты могут иметь верхний или боковой подвод электродной проволоки. Боковой подвод электрода применяют преимущественно для наплавки цилиндрических деталей. При этом вращение наплавляемой детали устанавливается таким, чтобы сварочная ванна располагалась над электродом. Жидкий металл ванны будет стремиться стечь вниз, растекаясь по ширине ванны, что приведет к образованию мало выпуклых, слегка уширенных валиков. При затекании жидкого металла под дугу уменьшается глубина проплавления основного металла, наплавленный слой меньше разбавляется металлом детали, что имеет важное значение при наплавке тонких слоев, особенно проволокой с повышенным содержанием углерода и легирующих элементов.

3. Газоэлектрическая сварка и наплавка деталей в среде углекислого газа

За последние годы в промышленность широко внедряются различные способы электродуговой сварки и наплавки в среде защитных газов – аргоне, гелии, углекислом газе. Применение этих способов во многих случаях позволяет восстанавливать или упрочнять поверхности изделий, наплавка которых другими способами затруднена. Кроме того, газоэлектрическая сварка создает возможности для автоматизации наплавочных работ там, где применение автоматической и полуавтоматической сварки под слоем флюса невозможно. При этом значительно увеличивается производительность труда и снижается себестоимость наплавочных работ.

Разработанный профессорами К.В. Любавским и Н.М. Новожиловым метод сварки плавящимся электродом в атмосфере углекислого газа дал возможность получать плотные швы при сварке малоуглеродистых, низколегированных и высоколегированных аустенитных сталей.

Сущность способа заключается в том, что воздух (кислород, водород, азот, пары воды и др.) оттесняется из зоны сварки струей углекислого газа, а окисление самим углекислым газом расплавленного дугой металла компенсируется за счет повышенного содержания элементов-раскислителей в электродной проволоке (рис. 8).

На качество сварных соединений существенное влияние, особенно при полуавтоматической сварке, оказывает техника сварки. От расстояния, угла наклона и характера движения горелки зависят

надежность газовой защиты зоны сварки от воздуха, скорость охлаждения металла, форма шва, условия удаления газовых пузырей и неметаллических включений из сварочной ванны. Процесс ремонтной сварки и наплавки в углекислом газе необходимо вести на короткой дуге. При сварке на токах 200…250 А длина дуги должна быть в пределах 1,5…4,0 мм, так как увеличение длины дуги повышает разбрызгивание жидкого металла и вызывает угар легирующих элементов. Сварка возможна на постоянном токе, а также на переменном токе с применением осциллятора.

Рис. 8. Схема наплавки в среде углекислого газа: 1 – мундштук; 2 – электродная проволока; 3 – горелка; 4 – наконечник; 5 – сопло горелки; 6 – электрическая дуга; 7 – сварочная ванна; 8 – наплавленный валик; 9 – восстанавливаемое изделие

Автоматическая наплавка в защитном газе плавящимся электродом производится подачей проволоки из кассеты к месту наплавки с постоянной скоростью через токоподводящий мундштук. Защитный газ из баллона по шлангу поступает через сопло горелки к месту горения дуги. Эффективность газовой защиты зависит от конструктивных особенностей газоподводящего сопла, расстояния между торцом сопла и поверхностью детали, а также от скорости наплавки, давления защитного газа и движения воздуха в месте наплавки. Наплавка в защитном газе позволяет механизировать процесс работы в любом пространственном положении.

Для наплавки в среде углекислого газа применяется углеродистая и низколегированная проволока диаметром от 0,8 до 3 мм. Проволоку диаметром 0,8…1,6 мм применяют при незначительном износе деталей и для наплавки цилиндрических деталей малых диаметров при любом износе. Наибольшая толщина наплавляемого однопроходного слоя в этом случае составляет 1…2,5 мм.

На поверхности проволоки не должно быть ржавчины и различных загрязнений, которые приводят к образованию пористости и снижают устойчивость горения дуги. Очистка проволоки может проводиться как механическим, так и химическим путем. Химический состав электродной проволоки должен быть таким, чтобы можно было в достаточной степени раскислить ванну расплавленного металла, легировать его и получить плотный наплавленный металл. При наплавке углеродистых и низколегированных сталей в качестве раскислителей используют кремний и марганец.

На процесс окисления в значительной степени влияет и режим наплавки, которым определяется глубина проплавления основного металла, величина сварочной ванны и продолжительность металлургических реакций. При повышении напряжения дуги, увеличении диаметра электродной проволоки и переходе с обратной полярности на прямую окисление элементов сварочной ванны значительно увеличивается.

Для наплавки стальных и чугунных изделий в среде углекислого газа применяется проволока марок Св-12ГС, Св-08Г2С, СвХ13, Св-Х17, Св-06Х19НТ, Св-18ХМА, Св-08Х20Н9Г7Т.

Для сварки в СО2 используется также порошковая проволока марок ПП-18Т, ПП-4Х2В8Т, ПП-Х12ВФТ.

Использование для наплавки проволок марок Св-12ГС, Св- 08ГС, Св-08Г2С дает наплавленный металл не очень высокой твердости и износостойкости. Такие проволоки применяются в основном для восстановления геометрических параметров изделия.

При наплавочных работах нет необходимости получать глубокое проплавление основного металла. Поэтому главными факторами являются устойчивое горение дуги, производительность и качество наплавочных работ. С точки зрения устойчивости процесса, рекомендуется силу тока принимать в зависимости от диаметра проволоки по следующим данным:

диаметр проволоки (мм) сила тока (А)

0,8 60…120

1,0 80…160

1,2 90…260

1,6 120…350

2,0 200…450

2,5 250…550.

Уменьшение силы тока должно соответствовать снижению скорости подачи электродной проволоки.

Повышение напряжения на дуге приводит к увеличению ширины валика наплавленного металла, росту потерь металла на разбрызгивание, угар и окисление; ухудшается качество наплавки, появляются поры. Поэтому рекомендуется выдерживать определенное напряжение на дуге в зависимости от силы тока:

сила тока (А): 60 100 140 200 250 300 400

напряжение (В): 18 19 20 22 25 28 30.

Наплавка в углекислом газе имеет особенно большие преимущества перед наплавкой под флюсом при восстановлении цилиндрических деталей малых диаметров (10…20 мм).

На устойчивость процесса наплавки весьма большое влияние оказывает вылет электродной проволоки. Большой вылет вызывает чрезмерный нагрев и перегорание проволоки в месте контакта с токоподводящим устройством. Чем больше плотность тока, тем меньше должен быть вылет электрода.

При наплавке в среде СО2 валики должны перекрывать друг друга на 1/3 ширины, что дает более ровную поверхность наплавленного металла.

Наплавку сталей с повышенным содержанием углерода или легирующих примесей необходимо производить с предварительным подогревом детали и с бóльшим подогревом углекислого газа. В противном случае возможна закалка металла в зоне термического влияния, что приведет к появлению микротрещин и ухудшит обрабатываемость металла режущим инструментом.

Для сварки плавящимся электродом в среде углекислого газа используются полуавтоматы и автоматы как российского, так и зарубежного производства.

Полуавтоматы для наплавки в среде защитных газов

Полуавтомат ПДГ-603

Полуавтомат (рис. 9,а) предназначен для дуговой механизированной сварки и наплавки в среде защитных газов, а также порошковой самозащитной проволокой изделий из низкоуглеродистых и конструкционных сталей. Полуавтомат имеет плавное регулирование сварочных параметров, настройку трех независимых режимов сварки, подающую приставку с четырьмя ведущими роликами-шестернями, выносной пульт дистанционного управления, а также водяное охлаждение горелки при сварке на максимальных режимах.

Рис. 9. Полуавтоматы для дуговой сварки и наплавки в среде защитных газов: а – полуавтомат ПДГ-603; б – полуавтомат «Мидиком-160»

Полуавтомат ПДГО-501-1

Сварочный полуавтомат ПДГО-501-1 предназначен для полуавтоматической сварки и наплавки металла плавящимся электродом как в среде защитных газов, так и порошковой проволокой. Скорость подачи проволоки регулируется ступенями от 95 до 725 м/ч, диаметр проволоки 1,2…3,2 мм. Полуавтомат размещен на легкой тележке вместе с устройством, на которое можно уложить бухту электродной проволоки массой до 80 кг. В комплект сварочного полуавтомата могут входить:

- источник питания ВДГ-506 с регулировкой напряжения на дуге от 18 до 50 В;

- горелка на ток до 300 А для сварки в среде защитного газа;

- горелка на ток до 500 А для сварки порошковой проволокой;

− провода сварочные и кабель управления с радиусом действия 10 м.

Полуавтомат «Мидиком-160»

Производитель – ООО «МидикомС» (Россия). Полуавтомат (рис. 9,б) сварочный малогабаритный «Мидиком-160» предназначен для ручной дуговой сварки на постоянном токе плавящимся электродом в среде защитного газа малоуглеродистых, легированных, а также нержавеющей стали суммарной толщиной до 4 мм. Может использоваться для выполнения разнообразных сварочномонтажных работ при авторемонте, в строительстве. Полуавтомат состоит из силового трансформатора, выпрямителя и LС-фильтра сварочного тока, механизма подачи электродной проволоки с катушкой и гибким рабочим шлангом, устройства подачи защитного газа, электронного блока управления, выбора режимов работы и индикации, системы принудительного охлаждения.

Полуавтомат MIG 305 C/S

Применяется для сварки металлов любой толщины и химического состава сплошной или порошковой проволокой в защитных газах.

Технические характеристики полуавтомата

- Сила тока 40…300 А

- Напряжение сети 3 × 400 В

- Ток при ПВ = 35% 285 A

- Ток при ПВ = 60% 215 A

- Ток при ПВ = 100% 170 A

- Напряжение холостого хода 16…47 В

- Количество ступеней регулировки напряжения 20

- Класс защиты IP 21

- Вес 130 кг

4. Электроконтактная приварка (наварка)

Электроконтактная наварка (ЭКН) является одним из перспективных способов формирования на рабочих поверхностях деталей машин металлопокрытий со специальными эксплуатационными свойствами. Способ позволяет наплавлять материалы различной формы с различными физико-механическими свойствами (стальные ленты, порошки, проволоки). Основные принципы процесса электроконтактной наварки проволокой были разработаны

в 70-х годах ХХ века. Сущность способа заключается в следующем. Наплавочный ролик прижимает наплавляемый, навариваемый или напекаемый материал к детали и деформирует его, после чего наносимый материал нагревается разрядом тока. При ЭКН на деталь компактного материала (сплошной проволоки или ленты) идут такие же процессы термомеханической обработки металла и образования сварного соединения, как и при сварке давлением. Если применяется порошковый материал или паста, то процессы уплотнения и спекания порошка, а также его соединения с основой значительно ускоряются.

Детали, восстанавливаемые электроконтактной наваркой: гильзы цилиндров, оси колес, балансиры внешние и внутренние, валы ведущих мостов, полуоси, оси катков опорных, валы коробок передач, валы муфт сцепления, опоры промежуточные, цапфы поворотные, кулаки поворотные, шкворни поворотных кулаков, рукава полуосей.

Электроконтактная наварка проволокой (лентой)

Область применения – восстановление деталей с малыми износами (посадочные поверхности, шейки коленчатых валов и т. п.); толщина стальной ленты составляет 0,2…1,0 мм; порошково-полимерной ленты – 0,5…2,0 мм.

Типовые размеры восстанавливаемых деталей: диаметр – 10…250 мм; длина – 50…1250 мм.

Затраты на восстановление деталей методом электроконтактной наварки составляют 30…40% от стоимости новых.

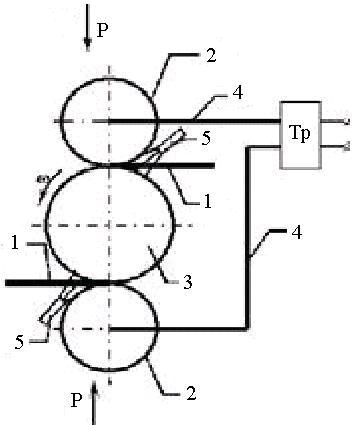

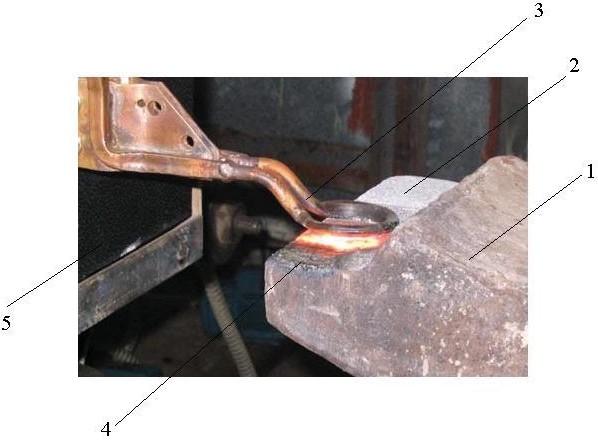

Процесс осуществляется следующим образом (рис. 10). Концы присадочных проволок (лент) 1 зажимаются между роликовыми электродами 2 и деталью 3, образуя электрическую цепь 4 вторичного контура сварочного трансформатора Тр. При пропускании во вторичном контуре импульсов сварочного тока I большой величины и малого напряжения происходит приварка проволоки (ленты) к поверхности детали. Сплошной валик наваренного металла образуется при вращении детали с угловой скоростью так, чтобы единичные объемы наваренного металла перекрывали друг друга. Восстановление всей поверхности осуществляется наваркой по винтовой линии за счет продольной подачи роликовых электродов. Толщина слоя зависит от количества проходов. Подача в зону наварки охлаждающей воды 5 приводит к закалке углеродистого наваренного металла и предотвращает перегрев всей детали. Процесс электроконтактной наварки шейки коленчатого вала представлен на рис. 11.

Рис. 10. Схема электроконтактной наварки проволоки или ленты

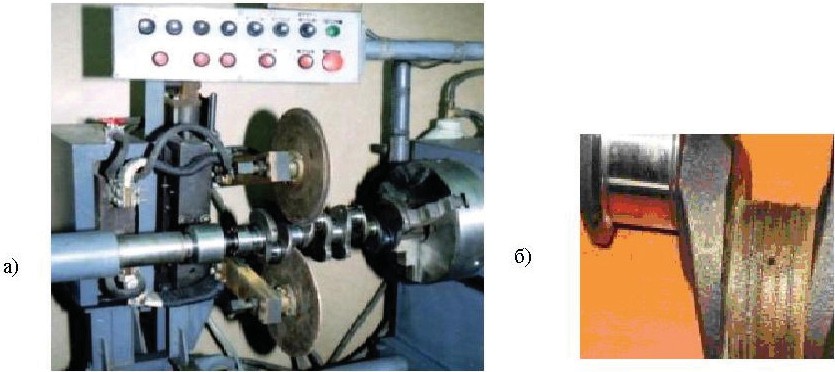

Рис. 11. Процесс электроконтактной наварки шейки коленчатого вала: а – установка для наварки; б – наваренная шатунная шейка

Свойства наваренного металла определяются в первую очередь химическим составом присадочной проволоки (ленты). С увеличением содержания углерода возрастает твердость наваренного металла и, следовательно, его износостойкость. Наличие других легирующих элементов, например хрома, не ухудшает свариваемости. Это дает возможность наварки слоев со специальными свойствами. Наваренный металл характеризуется отсутствием неблагоприятной литой структуры, что имеет место при дуговой наплавке. Отсутствуют также такие характерные дефекты, как поры и трещины. Структура наваренного металла неоднородна – закаленные участки чередуются с частично отпущенными зонами. Эта структура характерна для многих импульсных технологий и объясняется особенностями их термических циклов. Как показывают многочисленные исследования, такая структура не оказывает негативное воздействие на износостойкость восстановленной поверхности.

Оборудование для электроконтактной наварки

В качестве оборудования могут применяться как специально разработанные установки, так и стандартные установки для шовной сварки. Для реализации электроконтактных технологий разработаны установки УЭН-01 первого поколения (изготавливаемые на базе токарных станков), а с 2002 года – специализированные установки второго поколения УЭН-2П.M01, имеющие стабилизацию параметров режима и автоматизацию управления с единого пульта (рис. 12).

Рис. 12. Внешний вид установок для электроконтактной наварки: а – установка УЭН-01; б – установка УЭН-2П.М01

Электроконтактное напекание порошков

Применяется для восстановления шеек коленчатых валов автомобилей и тракторов. Продолжительность наращивания слоя на одну шейку составляет 40…60 секунд, толщина слоя за один проход – до 1,7 мм. Микропористое покрытие на шейках получают посредством электроконтактного нагрева и спекания порошка при одновременном формовании его медным электродом. Исходным сырьем для напекания служат порошки, стружка, гранулы, отходы различных металлов и сплавов на основе меди, железа, никеля, вольфрама, например БрОФ10-1, БрОЦС5-5-5, БрАЖ9-4, БрОС1- 22, ПМС-1, ПР-Х4Г2Р4С2F, ПГ-СР1, ПГ-СР2, ПГ-СР3, ПГ-СР4, ПГ-УС25, ПГ-10Н-01, ПГ-10Н-02 и др.

Наращенное покрытие имеет минимальные припуски на обработку (до 1 мм), микропористость – 15…20% и износостойкость в 1,3…1,5 раза выше, чем износостойкость закаленной стали 45 или высокопрочного чугуна с шаровидным графитом. Ресурс восстановленных напеканием валов автомобилей семейства ГАЗ составляет не менее 90 тыс. км пробега. Валы этим способом можно восстанавливать неоднократно.

5. Наплавка порошковой проволокой и порошковой лентой

Весьма перспективным видом механизированной сварки, позволяющим значительно увеличить производительность труда по сравнению не только с ручной, но и с механизированной сваркой в углекислом газе, является сварка и наплавка порошковой проволокой. Отличительной ее особенностью является то, что она сочетает в себе преимущества ручной сварки – простоту и мобильность – и механизированной сварки в углекислом газе – большую производительность и высокое качество сварных соединений.

Применение порошковой проволоки для наплавочных работ позволяет значительно расширить номенклатуру наплавляемых сталей, так как для большинства из них нельзя получить металлургическим путем соответствующую монолитную легированную проволоку.

Идея применения электродов, имеющих прочную токопроводящую оболочку и менее прочную «сердцевину», состав которой можно изменять, была выдвинута в прошлом веке великим русским изобретателем Н.Н. Бенардосом – родоначальником электродуговой сварки. В 30-е годы впервые в истории сварочной техники советский инженер В.Е. Сахнович экспериментально доказал возможность применения электродов, состоящих из тонкостенной стальной трубки и сердечника из сварочного флюса для автоматической сварки открытой дугой, т. е. не имеющей внешней защиты углекислым газом или флюсом. В своих работах В.Е. Сахнович применял электроды, изготовленные из цельнотянутых стальных трубок, в которые засыпан порошкообразный сухой флюс; концы трубок заваривались, затем трубки обжимались на 1,5…2,0 мм с целью уплотнения шихты. Они были названы В.Е. Сахновичем «электродами с внутренней обмазкой».

В начале 60-х годов в Институте электросварки им. Е.О. Патона была предложена трубчатая электродная проволока, получившая название «порошковая проволока для производства сварочных работ». Сварка порошковой проволокой непрерывно совершенствуется, и этот механизированный способ дуговой сварки находит все большее применение как в нашей стране, так и за рубежом.

Автоматическая и полуавтоматическая наплавка порошковой проволокой

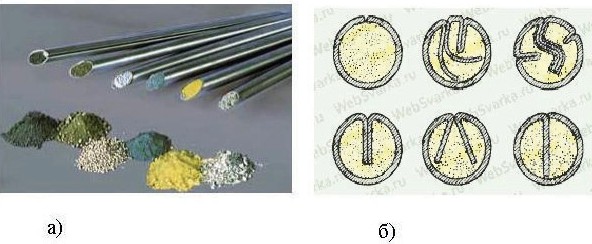

Порошковыми называются трубчатые сложного внутреннего сечения проволоки, заполненные порошкообразным наполнителем (рис. 13). Наполнитель имеет состав, соответствующий покрытиям электродов для сварки. Масса порошкообразного наполнителя составляет от 15 до 40% веса проволоки. Порошок, входящий в состав порошковой проволоки, при ее расплавлении электрической дугой выполняет следующие функции:

- обеспечивает газовую и шлаковую защиту сварочной ванны от воздействия окружающей среды;

- способствует раскислению сварочной ванны;

- легирует сварной шов;

- стабилизирует дуговой разряд;

- рафинирует сварной шов.

Рис. 13. Порошковые проволоки для сварки и наплавки: а – внешний вид; б – сечения проволоки

По способу защиты порошковые проволоки делятся на самозащитные и используемые с дополнительной защитой газом (СО2) или флюсом. Самозащитные проволоки, как правило, применяются и для производства сварных конструкций, и для наплавки деталей. Порошковые проволоки, используемые с дополнительной защитой, применяются в основном для наплавочных работ.

Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шлакообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газои шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низкоуглеродистых слоев используют сварочные проволоки типа ПП-АН3 и др. Для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-3ХВ3Ф-О; наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ППУ15Х12М-О. Разработаны порошковые проволоки для исправления (заварки) дефектов стального литья (ППс-ТМВ6, ППс-ТМВ29, ППс-ТМВ14, ППс-ТМВ15, ВЕЛТЕК-Н210, ВЕЛТЕК-Н215).

Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является использование менее сложной аппаратуры по сравнению с применяемой при наплавке под флюсом и в защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавки. Порошковая проволока дает возможность более экономично расходовать легирующие вещества, поэтому применение ее очень перспективно.

Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Ввиду возможности наблюдения за образованиемшватехниканаплавкиразличныхизделийпрактическине отличается от техники их наплавки в защитных газах плавящимся электродом. При многослойной сварке или наплавке порошковой проволокой поверхность предыдущих слоев следует тщательно зачищать от шлака.

Наплавка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченным усилием сжатия проволоки в подающих роликах. Наплавка может осуществляться только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, – повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке. Кроме того, не расплавившиеся компоненты сердечника, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, а ещё – смазка и ржавчина, следы которых имеются на металлической оболочке.

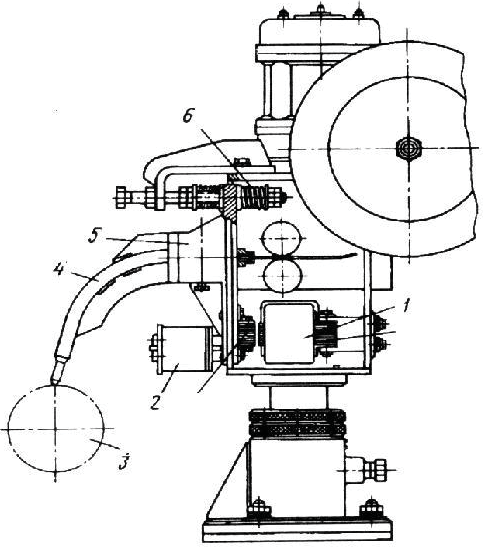

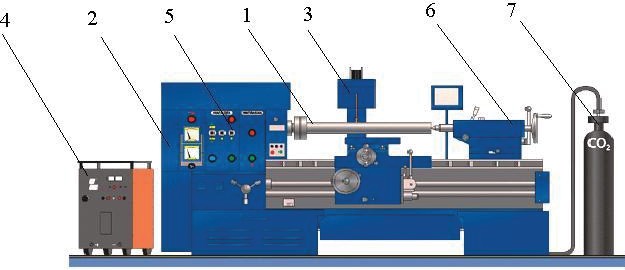

Для автоматической наплавки деталей порошковой проволокой применяются наплавочные установки УД-209, УД-609, УНП- 350-1 и др. Обычно в состав таких установок входят манипулятор-вращатель на базе токарного станка, источник питания дуги, сварочная головка с механизмом подачи проволоки, пульт управления, баллон с защитным газом (рис. 14).

Рис. 14. Схема типовой установки для автоматической наплавки цилиндрических деталей порошковой проволокой: 1 – наплавляемая деталь; 2 – манипулятор-вращатель; 3 – сварочная головка; 4 – источник питания; 5 – пульт управления; 6 – задняя бабка; 7 – баллон с защитным газом

Порошковые ленты для наплавки

Порошковые ленты изготавливают на специальных станах, снабженных роликами для формирования и завальцовки лентыоболочки. Стан имеет дозирующее устройство для подачи шихты и клеть валков для уплотнения этой шихты и формирования сердечника порошковой ленты. Процесс волочения, в отличие от производства цельнометаллической ленты, при изготовлении порошковой ленты отсутствует. Ленту изготавливают обычно шириной 40…50 мм. Порошковые ленты применяют для наплавки изделий из различных конструкционных сплавов, но в основном стали или чугуна. При наплавке порошковыми лентами в качестве защитной среды могут применяться флюсы или защитные газы. Некоторые ленты могут использоваться без дополнительной защиты. Например, порошковые ленты ПЛ-АН101 и ПЛ-АН102 универсальны. Они предназначены для наплавки под флюсом и открытой дугой. В основном порошковые ленты применяют в тех случаях, когда величина изношенной поверхности достаточно большая, а степень износа невелика. Например, порошковые ленты ПЛ-У40Х38Г3РТЮ и ПЛ-У30Х30Г3ТЮ используют для наплавки под флюсом деталей строительных и дорожных машин, работающих в условиях абразивного износа: первая – при отсутствии ударов, вторая – для деталей, испытывающих абразивный износ с ударными нагрузками.

6. Индукционная наплавка

Сущность метода индукционной наплавки

Метод заключается в нанесении на поверхность детали слоя специального материала путём индукционного нагрева для восстановления первоначальной формы детали (рис. 15). Наплавленный слой отличается особой прочностью, что обеспечивает повышение износостойкости наплавляемых элементов, а следовательно, упрочнение деталей и увеличивает их долговечность.

Полученные этим способом биметаллические изделия позволяют экономить дорогостоящие материалы, управлять такими свойствами, как коэффициент трения, существенно снижать себестоимость и повышать долговечность деталей и узлов.

Классификация способов наплавки при индукционном нагреве была сделана В.В. Вологдиным. Наплавка может быть одновременной или непрерывно-последовательной. Последняя может выполняться на достаточно больших площадях поверхности при сравнительно небольшой мощности в индукторе.

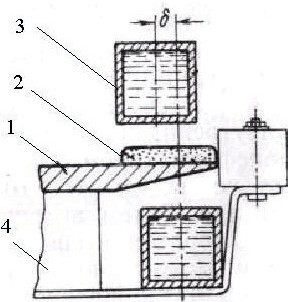

Рис. 15. Схема расположения наплавляемой детали в индукторе: 1 – деталь; 2 – слой шихты; 3 – индукторное; 4 – опорное приспособление

Наплавка может наноситься на плоскую поверхность детали, наружную или внутреннюю цилиндрические поверхности. Наплавляемый слой может удерживаться на плоских или имеющих малую кривизну поверхностях за счет сил поверхностного натяжения, а при наплавке цилиндрических поверхностей с вращением деталей – за счет центробежных сил. Для удержания расплава на плоских поверхностях могут использоваться технологические буртики или специальные формующие холодильники. Наиболее распространенный способ индукционной наплавки – расплавление наплавляемого материала на основном.

Для повышения производительности процесса при уменьшении расхода электроэнергии используются сплавы с более низкой температурой плавления, а также шихта с улучшенной теплопроводностью, увеличенной объемной массой и уменьшенным количеством флюса.

Детали, восстанавливаемые и упрочняемые индукционной наплавкой

Восстановленные и упрочненные методом индукционной наплавки детали служат в 3…10 раз дольше новых, не упрочненных деталей.

Индукционная наплавка применяется для упрочнения и восстановления деталей:

- железнодорожной техники;

- горнодобывающего оборудования;

- строительной техники;

- дорожно-ремонтной техники;

- автомобилей и тракторов;

- сельскохозяйственной техники.

К ним относятся такие изделия, как долото лемеха, лапа культиватора, хвостовик автосцепки, замок автосцепки, центрирующая балка, хомут тяговый, плита опорная и т. д.

Технология индукционной наплавки

Технологический процесс индукционной наплавки складывается из следующих операций.

- Подготовка наплавляемой поверхности детали. Очистка от загрязнений и ржавчины.

- Нанесение шихты на упрочняемую поверхность для получения необходимой толщины износостойкого сплава с учетом требований эксплуатации.

- Подача детали в индуктор и расплавление шихты на всей наплавляемой поверхности.

- Удаление детали из индуктора и передача на участок термической обработки.

При разработке оптимального процесса упрочнения деталей машин необходимо учитывать влияние технологических факторов на качество наплавленного слоя. Основным условием получения качественного слоя наплавленного металла является одновременное расплавление шихты на всей упрочняемой поверхности. С уменьшением толщины основного металла продолжительность наплавки резко увеличивается. Это объясняется снижением КПД нагрева вследствие уменьшения объема металла, разогреваемого индуктором.

В условиях массового производства неизбежны колебания толщины восстанавливаемых изделий вследствие разной степени их износа. Эта разница может достигать 25…40% от номинальной толщины кромки. Сужение этого допуска представляет значительные технические трудности и требует либо предварительной механической обработки наплавляемой поверхности, либо пластической деформации в горячем состоянии.

Решающее влияние на стабильность наплавленного слоя по толщине оказывает равномерность слоя нанесенной шихты. При использовании ручных приспособлений для нанесения шихты на наплавляемую поверхность толщина слоя насыпки колеблется в пределах ±20% от номинальной, что не гарантирует получения равномерной толщины наплавленного слоя. Установлено, что по мере увеличения толщины слоя шихты увеличивается продолжительность наплавки детали.

В процессе индукционной наплавки рабочие органы подвергаются местному нагреву до высоких температур, что вызывает термические деформации детали. Величина и характер деформации зависят от общей жесткости детали, формы поверхности, метода нагрева, глубины фрезерования в период подготовки поверхности.

Наибольшей деформации во время наплавки подвергаются длинномерные детали, например режущие органы сельхозтехники: лемех рыхлителя, нож измельчающего аппарата силосоуборочного комбайна и др. С целью получения детали, соответствующей чертежу, эти заготовки перед наплавкой выгибают в обратную сторону на величину, равную деформации детали от термического воздействия, которую заранее рассчитывают или определяют эмпирическим путем.

При разработке и внедрении технологического процесса наплавки необходимо обеспечить стабильные геометрические размеры поверхности, достигнуть точности дозирования шихты по толщине не ниже ±5% номинальной толщины слоя шихты, обеспечить стабильную горизонтальную установку упрочняемой плоскости в индукторе, стремиться к использованию сплавов, вязких в интервале наплавочных температур.

Основной задачей термической обработки после индукционной наплавки является устранение последствий перегрева основного металла. С этой целью в технологическом процессе изготовления деталей после наплавки обычно предусматривается нормализация.

Нормализация не является совершенно необходимой операцией после индукционной наплавки. Если в эксплуатации деталь не испытывает динамических нагрузок и хрупкого разрушения можно не опасаться, то термическая обработка после наплавки не производится. Это в первую очередь относится к малоуглеродистой стали (Ст3, 20).

Для более ответственных деталей, изготовляемых из среднеуглеродистых сталей и испытывающих при эксплуатации ударные нагрузки, например лапы культиваторов, нормализация после наплавки обязательна. В ряде случаев нормализация может быть совмещена с другими операциями, например с нагревом под гибку, если таковой применяется при придании деталям окончательной формы.

Технология индукционной наплавки опорной плиты

Для наплавки используется шихта, представляющая механическую смесь порошков твердого сплава ПС-5 и флюса, содержащего борный ангидрид, буру и силикокальций. Флюс, входящий в состав шихты, удаляет окисную пленку с основного металла, раскисляет наплавляемый металл и выполняет защитные функции, предотвращая взаимодействие расплавленного металла с кислородом воздуха и задерживая теплоотдачу в окружающую среду. Шихта наносится на наплавляемые участки поверхности детали полуавтоматическим дозатором слоем определенной толщины, которая зависит от требуемой толщины наплавленного слоя. Затем деталь с нанесенным слоем шихты вводят в специальный индуктор, питаемый от высокочастотной установки (рис. 16). Для удобства транспортировки деталей к наплавочным установкам шихта предварительно спекается в газовой печи при температуре около 600°С.

Рис. 16. Наплавка опорной плиты петлевым индуктором: 1 – изделие; 2 – слой шихты; 3 – петлевой индуктор; 4 – наплавленный слой; 5 – высокочастотный генератор

Источниками питания, как правило, служат высокочастотные генераторы с частотой 70…150 кГц. При прохождении тока высокой частоты через контур индуктора в поверхностных слоях основного металла индуцируются токи и наружный слой металла быстро

разогревается. Слой шихты, расположенный между индуктором и нагреваемой поверхностью, в связи с высоким сопротивлением металлического порошка слабо реагирует на воздействие переменного электромагнитного поля. Шихта нагревается главным образом за счет теплопередачи от основного металла. В связи с этим температура плавления шихты должна быть ниже температуры начала плавления основного металла, а скорость подвода тепла к нагреваемой поверхности должна быть значительно больше скорости его отвода в глубь изделия и потерь в окружающую среду.

Наплавленные детали подвергаются нормализации посредством индукционного нагрева до температуры 800…830°С для снятия внутренних напряжений и улучшения структуры основного металла.

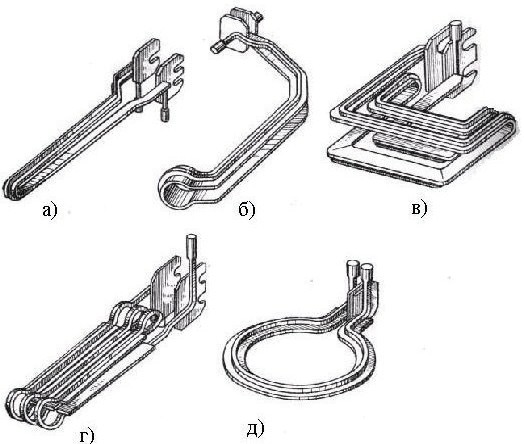

Индукторы

Рис. 17. Индукторы для наплавки различных деталей машин: а – петлевой для наплавки лап культиваторов; б – петлевой для наплавки плужных лемехов; в – проходной для наплавки долотообразных лемехов; г – трехвитковой для наплавки крыльчаток вентиляторов и пескометов; д – для одновременной центробежной наплавки режущих кромок сферических дисков-лущильников

Индуктор нагревательный (лат. inductor, от induce – ввожу, нахожу, побуждаю) – электромагнитное устройство, предназначенное для индукционного нагрева. Индуктор состоит из двух основных частей – индуктирующего провода, с помощью которого создаётся переменное магнитное поле, и токоподводов для подключения индуктирующего провода к источнику электрической энергии (рис. 17). Проводящее электрический ток тело, помещенное в магнитное переменное поле, нагревается вследствие теплового действия вихревых токов, наводимых в участках изделия, непосредственно охватываемых индуктирующим проводом. В основном все типы индукторов могут быть разделены на два вида – одновременного и непрерывно-последовательного нагрева. В первом случае площадь индуктирующего провода примерно равна площади нагреваемой поверхности, что позволяет одновременно нагревать все её участки. При втором способе нагреваемое изделие перемещают относительно индуктирующего провода, последовательно нагревая участки поверхности изделия.

Установки для индукционного нагрева

Установки индукционного нагрева серии «ПАРАЛЛЕЛЬ ИП»

Установки индукционные «Параллель ИП» предназначены для напайки твердосплавных пластин режущего инструмента, а также для наплавки, нагрева и термообработки деталей различной формы с использованием индукторов и приспособлений специальной конструкции. Установки заменяют собой устаревшие высокочастотные установки с ламповыми генераторами и среднечастотные установки с машинными преобразователями, более экономичны, удобны и безопасны в эксплуатации, отличаются малыми габаритами и современным дизайном.

Установки индукционного нагрева серии «ПАРАЛЛЕЛЬ ИНТ»

Установки индукционные «ПАРАЛЛЕЛЬ ИНТ» предназначены для индукционного нагрева труб и прутков до температуры 750°C в различных технологических процессах (сушка, отжиг, нанесение покрытий, очистка труб и буровых штанг от отложений). Установка «ПАРАЛЛЕЛЬ ИНТ-30-8,0» служит для нагрева замков перед наворачиванием на бурильные трубы.

Установки индукционного нагрева серии «ПАРАЛЛЕЛЬ СТЫК» Установки индукционные серии «ПАРАЛЛЕЛЬ СТЫК» пред

назначены:

- для нагрева зон стыков и дефектных участков при нанесении изоляции трубопроводов;

- для предварительного нагрева околошовной зоны при сварке и наплавке трубопроводов в полевых условиях;

- для питания ручных шлифовальных машин и другого электроинструмента с однофазными коллекторными двигателями напряжением 220 В мощностью до 2 кВт.

Установки питаются от сварочных агрегатов постоянного тока и не создают остаточной намагниченности трубы.

Установка УПИ-10-440

Установка УПИ—10—440 предназначена для напайки твердосплавных пластин на режущие кромки дисковых фрез и пил диаметром 120…1000 мм с толщиной полотна до 10 мм, сверл, резцов. Позволяет без нарушения структуры и деформации материала полотна фрезы производить пайку пластин при локальном нагреве токами высокой частоты.

Автомат для индукционной наплавки фасок клапанов 01.03-172

«РЕМДЕТАЛЬ». Поточная автоматическая линия для индукционной наплавки клапанов двигателей внутреннего сгорания

Поточная автоматическая линия управляемого индукционного нагрева предназначена для наплавки автоклапанов двигателей внутреннего сгорания методом намораживания. Автоматизированная линия обеспечивает высококачественное упрочнение поверхности клапана при высоком уровне производительности установки.

Автоматическая поточная линия включает систему подачи заготовок и охлаждающей среды, источник питания, представляющий собой тиристорный преобразователь частоты, индуктор и систему управления.

7. Плазменная наплавка и электродуговая металлизация

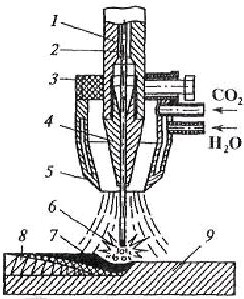

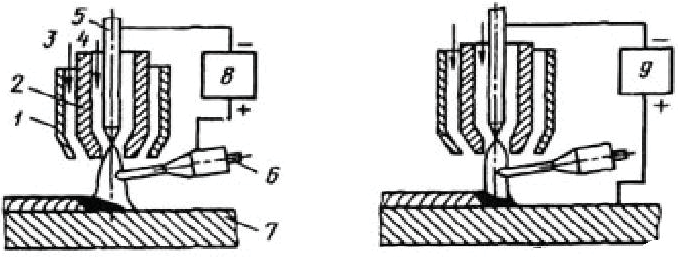

Сущность плазменной наплавки состоит в том, что присадочный и основной металл расплавляются с помощью высококонцентрированного электродугового разряда (плазменного потока), который формируется между электродом плазмотрона и изделием (плазма прямого действия) или между электродом и водоохлаждаемым соплом плазмотрона (косвенного действия). При этом присадочный материал также может быть электрически нейтральным по отношению к струе плазмы или электрически связанным с ней (рис. 18). В качестве присадочного материала используются проволоки, прутки, сыпучие порошковые материалы или специально приготовленные шнуры из порошков.

Рис. 18. Схемы плазменной наплавки: а – плазменной струей с токоведущей присадочной проволокой; б – плазменной дугой с нейтральной присадочной проволокой; 1 – защитное сопло; 2 – сопло плазмотрона; 3 – защитный газ; 4 – плазмообразующий газ; 5 – электрод; 6 – присадочная проволока; 7 – изделие; 8 – источник питания косвенной дуги; 9 – источник питания дуги прямого действия

Преимущества плазменной наплавки по сравнению с другими способами нанесения слоев на поверхность сводятся к следующему.

- Гладкая и ровная поверхность наплавки, что позволяет оставлять припуск на механическую обработку в пределах 0,4…0,9 мм.

- Малая глубина проплавления основного металла (0,3…2,5 мм) и небольшая зона термического влияния (3…6 мм) обусловливают долю основного металла в покрытии < 5%.

- Малое вложение тепла в обрабатываемую деталь обеспечивает небольшие деформации и термические воздействия на структуру основы.

- При плазменной наплавке получают слой толщиной 0,2…6,5 мм и шириной 1,2…45 мм. Если наносится легкоплавкий материал, то возможно нанесение покрытия с проплавлением очень тонких поверхностных слоев практически без оплавления поверхности.

- Термический КПД наплавки в 2…3 раза выше, чем при электродуговом процессе. Производительность процесса 0,4…5,5 кг/ч. Производительность плазменно-порошковой наплавки аустенитных нержавеющих сталей не уступает производительности электродуговой наплавки.

Плазменно-порошковая наплавка

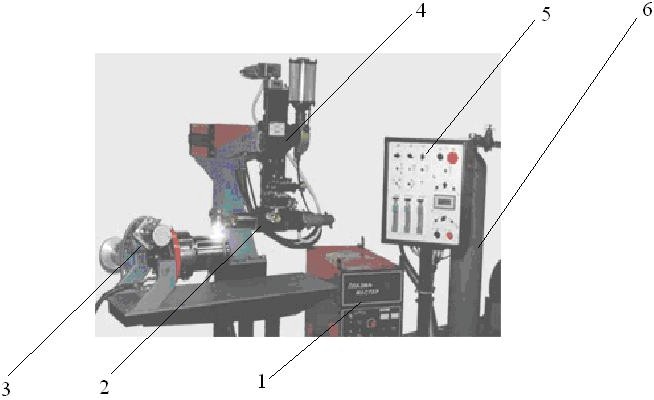

Процесс плазменно-порошковой наплавки (ППН) отличается уникальными технологическими возможностями. Малая глубина проплавления основного металла, прецизионная точность, высокая культура производства и возможность наплавки самых разнообразных сплавов – все это делает его незаменимым при наплавке клапанов, запорной арматуры, шнеков экструдеров и термопластавтоматов, инструмента и многих других деталей. Для плазменнопорошковой наплавки используется специализированное оборудование, состоящее из источника питания плазмы, плазмотрона, устройства для подачи порошка, пульта управления, блока охлаждения и газобаллонной арматуры. Например, аппарат типа ПМ-300 и его модификации (ПМ-300B, ПМ-300А и ПМ-300К) предназначены для плазменно-порошковой наплавки плоских, цилиндрических и других поверхностей различных деталей (рис. 19). Для вращения или перемещения детали относительно плазмотрона может использоваться токарно-винторезный станок, манипулятор либо какой-нибудь другой механизм. Наплавка осуществляется высокотемпературной сжатой дугой, получаемой в плазмотроне с неплавящимся электродом. Присадочным материалом служит мелкозернистый порошок износостойких, коррозионно-стойких и других сплавов на основе Fe, Ni, Co и Cu.

Рис. 19. Установка для плазменно-порошковой наплавки ПМ-300В: 1 – источник питания; 2 – плазмотрон; 3 – манипулятор-вращатель; 4 – механизм регулировки плазмотрона и подачи порошка; 5 – пульт управления; 6 – баллон с аргоном

Наплавка твердыми сплавами

Для восстановления быстроизнашивающихся деталей тракторов, автомобилей, сельскохозяйственных машин и т. д. широко применяется износостойкая наплавка различными твердыми сплавами: литыми (стеллит, сормайт), трубчатыми (рэлит), порошковыми (сталинит, сормайт, боридохромовые смеси). Плазменная наплавка рассматриваемых твердых сплавов может быть осуществлена как по схеме наплавки с токоведущей присадочной проволокой (в случае применения литых или трубчатых сплавов), так и по схеме наплавки порошками. Так как проволока из литых и трубчатых сплавов не изготавливается, то вместо присадочной проволоки применяются присадочные токоведущие прутки. Присадочный пруток подается к плазменной струе между двумя направляющими роликами по направляющей медной трубке. В качестве плазмообразующего и защитного газа применяется аргон.

Плазменная наплавка с применением в качестве присадочного материала металлического порошка

В ряде случаев из наплавочного сплава трудно изготовить проволоку, ленту или даже прутки. Тогда для плазменной наплавки в качестве присадочного материала могут применяться металлические порошки. Способы наплавки с применением порошков удобно применять и тогда, когда необходимо получить тонкий (менее 1 мм) слой металла наплавки.

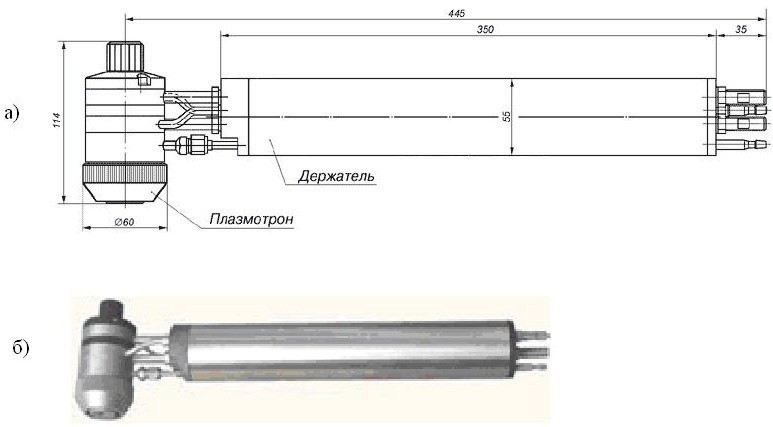

При наплавке по слою порошка присадкой служит крупнозернистый порошок требуемого состава. Такой порошок либо заранее насыпается на наплавляемую поверхность, либо подается в сварочную ванну из питателя непосредственно в процессе наплавки через плазмотрон. Разработана целая серия плазмотронов для плазменно-порошковой наплавки различных поверхностей, рассчитанных на различные мощности плазмы. Например, универсальный плазмотрон ПП-6-03 предназначен для плазменно-порошковой наплавки различных деталей сплавами на основе Fe, Ni и Co с целью защиты их от износа, коррозии и т. д. Конструктивно плазмотрон состоит из двух частей – собственно плазмотрона и держателя с горизонтальным расположением коммуникаций. Плазмотрон присоединяется к держателю с помощью четырех питающих трубок и фиксируется четырьмя полыми винтами, что позволяет очень быстро присоединять или отсоединять его при монтаже и обслуживании (рис. 20).

Чаще всего для плазменной наплавки применяются порошки на основе никеля, кобальта или железа. Присадки бора и кремния снижают температуру плавления сплава, что позволяет получить тонкий слой металла наплавки при малой (меньше 10%) степени проплавления основного металла. В то же время примеси бора и кремния повышают твердость и износостойкость металла наплавки. Такие сплавы жаростойки до температуры 950°С, сохраняют высокую твердость при нагреве до 750°С и обладают хорошей коррозионной стойкостью в растворах Nh3Cl, KCl, NaOH, 10%-ной серной кислоте и других средах. Поэтому хромоникелевые сплавы с бором и кремнием нашли рокое применение для наплавки клапанов двигателей внутреннего сгорания, поршней кислотных насосов и т. д.

Рис. 20. Универсальный плазмотрон для плазменно-порошковой наплавки ПП-6-03: а – схема плазмотрона; б – внешний вид

Плазменная наплавка по способу вдувания порошка в струю может применяться для наплавки на основной металл как легкоплавких, так и тугоплавких сплавов. Достижимая минимальная глубина проплавления основного металла составляет около 0,25 мм. Минимальная толщина слоя наплавки – 0,5 мм; максимальная толщина при наплавке в один проход – 5…6 мм. Для наплавки по способу вдувания порошка в плазменную струю применяются те же порошки, что и при наплавке по слою порошка. Качество наплавки при этом остается хорошим.

Плазменная наплавка с применением присадочных материалов в виде порошковых сплавов обеспечивает высокое качество наплавленного металла. Так, наплавленный порошком ЛП8 металл по химическому составу соответствует кобальтовому стеллиту. Порошки ПГ-У30Х28Н4С4 и ЛП3 предназначены для наплавки деталей, работающих в условиях абразивного износа. При наплавке сплавов на основе кобальта с добавками хрома (21…32%), вольфрама (4…17%), углерода, кремния, марганца, железа, никеля обеспечивается твердость наплавленного слоя HRC 32…52, на основе никеля – HRC 34…54, на основе железа – HRC 55…63.

Микроплазменное напыление с использованием проволочных материалов

Одним из видов плазменно-дугового напыления (наплавки) является метод получения покрытий с использованием проволок в качестве присадочного материала. До настоящего времени такое напыление осуществлялось плазмотронами достаточно большой мощности. Например, в установке УПУ-8М плазмотрон мощностью 40 кВт проводит напыление из проволочных материалов диаметром 0,8…1,2 мм. При этом на деталях с толщиной стенок ≤ 1 мм возникает опасность местного перегрева и коробления изделия. Необходимость плазменного напыления на узкие ребра или дорожки ведет к большим потерям напыляемого материала (диаметр пятна напыления обычно составляет 15…30 мм). Проанализировав существующие установки и теоретическую оценку возможности распыления проволоки микроплазменной струей, в ИЭС им. Патона разработали приставку к плазмотрону для микроплазменного напыления, позволяющую проводить процесс с применением проволочных материалов. Приставка была использована в комплекте с существующей установкой МПН-004, предназначенной для напыления покрытий из порошковых материалов. Она включает источник питания с панелью управления, плазмотрон и специальное устройство для подачи порошка. Конструкция и параметры работы плазмотрона обеспечивают формирование ламинарной плазменной струи, что обусловливает ряд особенностей процесса:

- возможность уменьшения размера пятна напыления до 1…5 мм;

- возможность нанесения покрытий на изделия малых размеров с тонкими стенками без излишнего локального перегрева и коробления;

- низкий уровень звука ламинарной плазменной струи (всего 30…50 дБ).

Отличительной особенностью этой установки является наличие компактного механизма подачи проволоки в межэлектродный участок плазменной струи. Проволока подается приводом постоянного тока при помощи фрикционных роликов. Подающий механизм имеет ступенчатую (за счет сменных роликов) и плавную (за счет изменения числа оборотов на валу электродвигателя) регулировки скорости подачи проволоки. В результате экспериментов установлено, что стабильный процесс распыления нейтральной проволоки микроплазменной струей наблюдается при более высоких (в 3…5 раз) скоростях подачи проволоки по сравнению с традиционными методами плазменного напыления с использованием проволочных материалов.

Электродуговая металлизация

Принцип действия и устройство электродугового металлизатора Принцип работы металлизатора состоит в расплавлении двух проволочных электродов образующейся между ними электрической дугой и распылении расплавленного металла струёй сжатого воздуха. Металлические частицы, попадая на покрываемую поверхность, сцепляются с ней и образуют сплошное покрытие; при этом толщина слоя регулируется числом проходов металлизатора и скоростью его перемещения относительно металлизируемой поверхности.

Металлизатор обычно состоит из следующих основных частей: корпус, привод механизма подачи проволоки, распылительная головка, шланги защитные для проволоки и пульта управления.

Для питания электрической дуги требуется постоянный ток напряжением от 17 до 35 вольт. Работа на постоянном токе обеспечивает мелкозернистое распыление, более спокойное горение дуги и повышение коэффициента использования металла. Источниками питания служат сварочные выпрямители типа ВДУ-504, 505, 506, ВС-600, ПСГ-500, ПСУ-500 и другие с регулируемым напряжением и жесткой вольт-амперной характеристикой. Эти источники тока позволяют производить распыление практически любых металлов в широком диапазоне режимов работы.

Технология нанесения покрытий

Технология нанесения металлопокрытий слагается из подготовки поверхности, нанесения покрытия и (в случае необходимости) его обработки. Подготовка поверхности имеет целью удаление с нее загрязнений и оксидной пленки, а также придание ей возможно большей шероховатости, так как распыляемый металл с гладкой поверхностью надежно сцепляться не может.

Обычным средством подготовки поверхности изделий со сложной конфигурацией или тел вращения является дробеструйная обработка стальной или чугунной колотой дробью грануляции 0,8…1,6 мм или корундовым порошком той же грануляции при

давлении воздуха 0,4…0,6 МПа, очищенного от влаги и масла. Для деталей с незакалённой поверхностью может применяться подготовка нарезанием рваной резьбы: для термообработанных твердых поверхностей после нарезания резьбы необходима струйно-абразивная обработка электрокорундовым порошком. Значения параметров шероховатости поверхности изделия, требования к металлизации, покрытию и методы контроля должны соответствовать ГОСТ 9.304-84. Подготовленную поверхность следует металлизировать в течение двух часов после окончания подготовки.

Режим работы металлизатора (напряжение, дистанция металлизации) устанавливается оператором в зависимости от применяемого металла подложки и проволоки, её диаметра, давления воздуха, скорости подачи проволоки. При нанесении покрытия необходимо избегать нагрева металлизируемой поверхности выше 100…120°С.

Во избежание перегрева и отслоения покрытия его нанесение должно выполняться при непрерывном вращении детали и возвратно-поступательном перемещении металлизатора вдоль ее оси; или металлизатор перемещается относительно неподвижной поверхности плоской или сложной конфигурации. Высокое качество покрытий может быть достигнуто только при условии непрерывности подачи проволоки и минимального напряжения дуги, обеспечивающего стабильность её горения. Завышение напряжения ведет к перегреву покрытия и чрезмерному выгоранию легирующих элементов проволоки.