Содержание страницы

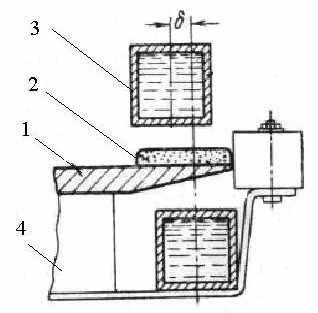

Сущность метода индукционной наплавки заключается в нанесении на поверхность детали слоя специального материала с дальнейшим его расплавлением путём индукционного нагрева для восстановленияпервоначальнойформы детали или придания поверхности особых свойств (рис. 1). Наплавленный слой отличается особой прочностью, что обеспечивает повышение износостойкости наплавляемых элементов, а следовательно, увеличивает их долговечность.

Рис. 1. Схема расположения наплавляемой детали в индукторе: 1 – деталь; 2 – слой шихты; 3 – индуктор; 4 – опорное приспособление

Полученные этим способом биметаллические изделия позволяют экономить дорогостоящие материалы, управлять такими свойствами, как коэффициент трения, существенно снижать себестоимость и повышать долговечность деталей и узлов.

Наплавка может быть одновременной или непрерывно-последовательной. Последняя может выполняться на достаточно больших площадях поверхности при сравнительно небольшой мощности в индукторе.

Индукционная наплавка может осуществляться на детали, имеющие плоскую поверхность, наружную или внутреннюю цилиндрические поверхности. Наплавляемый металл может удерживаться на плоских поверхностях или имеющих малую кривизну за счет сил поверхностного натяжения, а при наплавке цилиндрических поверхностей с вращением деталей – за счет центробежных сил. Для удержания расплава на плоских поверхностях могут использоваться технологические буртики или специальные формующие холодильники. Для повышения производительности процесса и уменьшения расхода электроэнергии используются сплавы с более низкой температурой плавления, а также шихта с улучшенной теплопроводностью, увеличенной объемной массой и уменьшенным количеством флюса.

Детали, восстанавливаемые и упрочняемые индукционной наплавкой

Восстановленные и упрочненные методом индукционной наплавки детали служат в 3…10 раз дольше новых, не упрочненных деталей.

Индукционная наплавка применяется для упрочнения и восстановления деталей:

- железнодорожной техники;

- горнодобывающего оборудования;

- строительной техники;

- дорожно-ремонтной техники;

- автомобилей и тракторов;

- сельскохозяйственной техники.

К ним относятся такие изделия: долото лемеха, лапа культиватора, хвостовик автосцепки, замок автосцепки, центрирующая балка, хомут тяговый, плита опорная и т. д.

Технология индукционной наплавки

Технологический процесс индукционной наплавки складывается из следующих операций:

- подготовка наплавляемой поверхности детали. Очистка от загрязнений и ржавчины;

- нанесение шихты на упрочняемую поверхность для получения необходимой толщины износостойкого сплава с учетом требований эксплуатации;

- подача детали в индуктор и расплавление шихты на всей наплавляемой поверхности;

- удаление детали из индуктора и передача на участок термической обработки.

При разработке оптимального процесса упрочнения деталей машин необходимо учитывать влияние технологических факторов на качество наплавленного слоя. Основным условием получения качественного слоя наплавленного металла является одновременное расплавление шихты на всей упрочняемой поверхности. С уменьшением толщины основного металла продолжительность наплавки резко увеличивается. Это объясняется снижением коэффициента полезного действия нагрева вследствие уменьшения объема металла, разогреваемого индуктором.

В условиях массового производства неизбежны колебания толщины восстанавливаемых изделий вследствие разной величины их износа. Эта разница может достигать 25…40 % от номинальной толщины кромки. Сужение этого допуска представляет значительные технические трудности и требует либо предварительной механической обработки наплавляемой поверхности, либо пластической деформации в горячем состоянии.

Решающее влияние на стабильность наплавленного слоя по толщине оказывает равномерность слоя нанесенной шихты. При использовании ручных приспособлений для нанесения шихты на наплавляемую поверхность толщина слоя насыпки колеблется в пределах ±20 % от номинальной, что не гарантирует получения равномерной толщины наплавленного слоя. Установлено, что по мере увеличения толщины слоя шихты увеличивается продолжительность наплавки детали.

В процессе индукционной наплавки рабочие органы подвергаются местному нагреву до высоких температур, что вызывает термические деформации детали. Величина и характер деформации зависят от общей жесткости детали, формы поверхности, метода нагрева, глубины фрезерования в период подготовки поверхности.

Наибольшей деформации во время наплавки подвергаются длинномерные детали, например режущие органы сельхозтехники: лемех рыхлителя, нож измельчающего аппарата силосоуборочного комбайна и др. С целью получения детали, соответствующей чертежу, эти заготовки перед наплавкой выгибают в обратную сторону на величину, равную деформации детали от термического воздействия, которую заранее рассчитывают или определяют эмпирическим путем.

При разработке и внедрении технологического процесса наплавки необходимо обеспечить стабильные геометрические размеры поверхности, достигнуть точности дозирования шихты по толщине не ниже ±5 % номинальной толщины слоя шихты, обеспечить стабильную горизонтальную установку упрочняемой плоскости в индукторе, стремиться к использованию сплавов, вязких в интервале наплавочных температур.

Основная задача термической обработки после индукционной наплавки – устранение последствий перегрева основного металла. С этой целью в технологическом процессе изготовления деталей после наплавки обычно предусматривается нормализация.

Нормализация не является совершенно необходимой операцией после индукционной наплавки. Если в эксплуатации деталь не испытывает динамических нагрузок и можно не опасаться хрупкого разрушения, то термическая обработка после наплавки не производится. Это в первую очередь относится к малоуглеродистой стали (Ст3, 20). Для более ответственных деталей, изготовляемых из среднеуглеродистых сталей и испытывающих при эксплуатации ударные нагрузки, например лапы культиваторов, нормализация после наплавки обязательна. В ряде случаев нормализация может быть совмещена с другими операциями, например с нагревом под гибку, если таковой применяется при придании деталям окончательной формы.

Технология индукционной наплавки опорной плиты

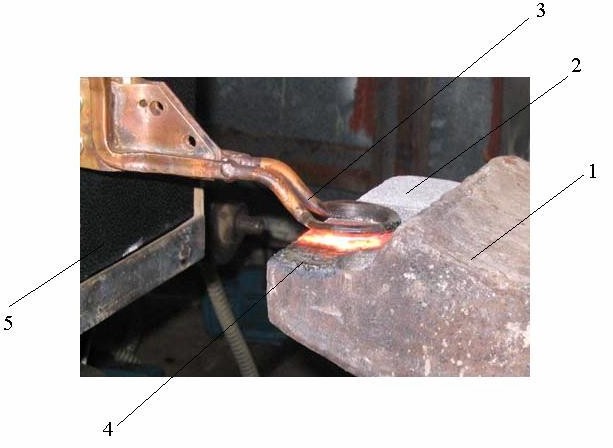

Для наплавки используется шихта, представляющая механическую смесь порошков твердого сплава ПС-5 и флюса, содержащего борный ангидрид, буру и силикокальций. Флюс, входящий в состав шихты, удаляет окисную пленку с основного металла, раскисляет наплавляемый металл и выполняет защитные функции, предотвращая взаимодействие расплавленного металла с кислородом воздуха и задерживая теплоотдачу в окружающую среду. Шихта наносится на наплавляемые участки поверхности детали полуавтоматическим дозатором слоем определенной толщины, которая зависит от требуемой толщины наплавленного слоя. Затем деталь с нанесенным слоем шихты вводят в специальный индуктор, питаемый от высокочастотной установки (рис. 2). Для удобства транспортировки деталей к наплавочным установкам шихта предварительно спекается в газовой печи при температуре около 600 °С.

Рис. 2. Наплавка опорной плиты петлевым индуктором: 1 – изделие; 2 – слой шихты; 3 – петлевой индуктор; 4 – наплавленный слой; 5 – высокочастотный генератор

Источником питания, как правило, служат высокочастотные генераторы с частотой 70…150 кГц. При прохождении тока высокой частоты через контур индуктора в поверхностных слоях основного металла индуцируются токи, и наружный слой металла быстро разогревается. Слой шихты, расположенный между индуктором и нагреваемой поверхностью, в связи с высоким сопротивлением металлического порошка слабо реагирует на воздействие переменного электромагнитного поля. Шихта нагревается главным образом за счет теплопередачи от основного металла. В связи с этим температура плавления шихты должна быть ниже температуры начала плавления основного металла, а скорость подвода тепла к нагреваемой поверхности должна быть значительно больше скорости его отвода в глубь изделия и потерь в окружающую среду.

Наплавленные детали подвергаются нормализации посредством индукционного нагрева до температуры 800…830 °С для снятия внутренних напряжений и улучшения структуры основного металла.

Индукторы для наплавки

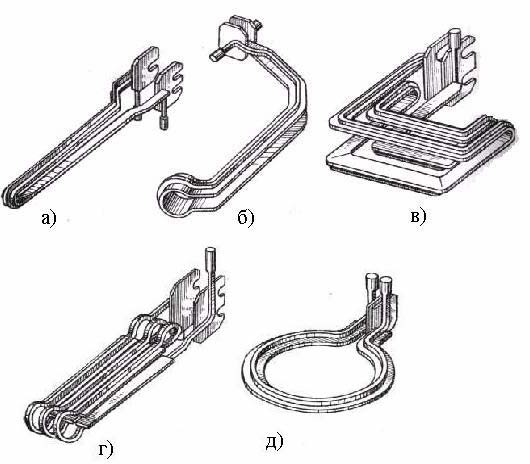

Индуктор нагревательный (лат. inductor, от induce – ввожу, нахожу, побуждаю) – электромагнитное устройство, предназначенное для индукционного нагрева. Индуктор состоит из двух основных частей: индуктирующего провода, с помощью которого создается переменное магнитное поле, и токоподводов для подключения индуктирующего провода к источнику электрической энергии (рис. 3).

Рис. 3. Индукторы для наплавки различных деталей машин: а – петлевой для наплавки лап культиваторов; б – для наплавки плужных лемехов; в – проходной для наплавки долотообразных лемехов; г – трехвитковый для наплавки крыльчаток пескометов; д – для одновременной центробежной наплавки режущих кромок сферических дисков-лущильников

Проводящее электрический ток тело, помещенное в магнитное переменное поле, нагревается вследствие теплового действия вихревых токов, наводимых в участках изделия, непосредственно охватываемых индуктирующим проводом. В основном все типы индукторов могут быть разделены на два вида: одновременного и непрерывно-последовательного нагрева. В первом случае площадь индуктирующего провода примерно равна площади нагреваемой поверхности, что позволяет одновременно нагревать все её участки. При втором способе нагреваемое изделие перемещают относительно индуктирующего провода, последовательно нагревая участки поверхности изделия.

Установки для индукционного нагрева

Установки индукционного нагрева серии «ПАРАЛЛЕЛЬ ИП» предназначены для напайки твердосплавных пластин режущего инструмента, а также для наплавки, нагрева и термообработки деталей различной формы с использованием индукторов и приспособлений специальной конструкции. Установки заменяют собой устаревшие высокочастотные установки с ламповыми генераторами и среднечастотные установки с машинными преобразователями. Они более экономичны, удобны и безопасны в эксплуатации, обладают малыми габаритами и современным дизайном.

Установки индукционного нагрева серии «ПАРАЛЛЕЛЬ ИНТ» предназначены для индукционного нагрева труб и прутков до температуры 750 °C в различных технологических процессах (сушка, отжиг, нанесение покрытий, очистка труб и буровых штанг от отложений). Установка ПАРАЛЛЕЛЬ ИНТ-30-8,0 служит для нагрева замков перед наворачиванием на бурильные трубы.

Установки индукционного нагрева серии «ПАРАЛЛЕЛЬ СТЫК» предназначены:

- для нагрева зон стыков и дефектных участков при нанесении изоляции трубопроводов;

- предварительного нагрева околошовной зоны при сварке и наплавке трубопроводов в полевых условиях;

- питания ручных шлифовальных машин (далее – шлифмашин) и другого электроинструмента с однофазными коллекторными двигателями напряжением 220 В, мощностью до 2 кВт.

Установки питаются от сварочных агрегатов постоянного тока и не создают остаточной намагниченности трубы.

Установка УПИ-10-440 предназначена для пайки твердосплавных пластин к режущим кромкам дисковых фрез и пил диаметром 120…1000 мм с толщиной полотна до 10 мм, сверл, резцов. Позволяет без нарушения структуры и деформации материала полотна фрезы производить пайку пластин при локальном нагреве токами высокой частоты.

Автомат для индукционной наплавки фасок клапанов 01.03-172 «РЕМДЕТАЛЬ». Поточная автоматическая линия управляемого индукционного нагрева предназначена для наплавки автомобильных клапанов двигателей внутреннего сгорания методом намораживания. Автоматизированная линия обеспечивает высококачественное упрочнение поверхности клапана при высоком уровне производительности установки.

Автоматическая поточная линия включает систему подачи заготовок и охлаждающей среды, источник питания, представляющий собой тиристорный преобразователь частоты, индуктор и систему управления.