Содержание страницы

Современные материалы и конструкции играют ключевую роль в обеспечении надежности и безопасности различных инженерных объектов. Среди них особое место занимают самодиагностирующиеся материалы, которые способны в реальном времени отслеживать изменения в своей структуре и сообщать о возможных повреждениях или угрозах. Эти материалы используются для мониторинга состояния сооружений, деталей и оборудования, подвергающихся серьезным механическим нагрузкам. Для такой диагностики применяются различные сенсоры, в том числе волоконные и кабельные, встроенные в материалы или прикрепленные к их поверхности. Они предоставляют важную информацию о внутреннем состоянии материала, позволяя вовремя выявлять повреждения и предотвращать аварийные ситуации.

Первые разработки в области самодиагностирующихся материалов начали появляться в середине XX века, когда стало понятно, что традиционные методы диагностики не всегда могут своевременно обнаружить неисправности. Например, в строительстве часто возникает необходимость отслеживать скрытые дефекты в железобетонных конструкциях, таких как трещины, которые не видны при визуальном осмотре. Первоначально такие системы мониторинга были примитивными, но с развитием новых технологий, включая оптоволоконные и углеродные волокна, стало возможным создать более точные и эффективные системы самодиагностики.

С развитием науки и технологий самодиагностирующиеся материалы начали использоваться не только в строительстве, но и в других отраслях, таких как авиация, автомобилестроение и медицина. Современные сенсоры позволяют не только фиксировать дефекты, но и передавать информацию для дальнейшего анализа, что значительно повышает безопасность эксплуатации различных объектов.

Самодиагностирующиеся материалы — это материалы, обладающие способностью отслеживать изменения в своей структуре, а значит, осуществлять диагностику своего состояния в процессе эксплуатации. Одной из ключевых причин поломки оборудования и разрушения конструкций является возникновение разрушений или деформаций материалов, которые подвергаются большим механическим нагрузкам.

Для того чтобы предсказать долговечность деталей, их обычно подвергают специальным лабораторным испытаниям, направленным на выявление параметров разрушений (место, скорость, протяженность разрушений). Однако такие прогнозы могут быть не совсем точными, так как в реальных условиях эксплуатации трудно предсказать, как проявят себя прочностные характеристики материалов, из которых изготовлены детали.

В связи с этим важным моментом является необходимость мониторинга состояния материалов непосредственно в процессе их эксплуатации. Это позволяет своевременно обнаруживать изменения в материалах, особенно на ранних стадиях их разрушений, и принимать меры для предотвращения аварийных ситуаций.

Для этого используют сенсоры, которые встраиваются непосредственно в структуру материалов или прикрепляются к их поверхности. Это приводит к созданию самодиагностирующихся композитных материалов, в которых компоненты выполняют роль сенсоров, реагируя на изменения в структуре, такие как деформации и разрушения.

| Тип сенсора | Принцип работы | Применение | Преимущества |

|---|---|---|---|

| Амплитудный сенсор | Измерение изменений интенсивности света, проходящего через волокно | Используется для измерения изгибов и разрывов в материалах | Простота в использовании, доступность |

| Интерферометрический сенсор | Измерение изменений фазы света, вызванных деформациями волокна | Применяется для точного измерения деформаций и напряжений | Высокая точность, высокая чувствительность |

| Брэгговский сенсор | Использование волоконных решеток для отражения света на определенной длине волны | Обнаружение напряжений в материалах | Высокая чувствительность к напряжениям, возможность распределенного мониторинга |

Аналогичный подход применяется в современной медицинской диагностике, где используются миниатюрные устройства для мониторинга состояния организма. Например, устройства, следящие за уровнем кровяного давления, частотой сердечных сокращений, уровнем глюкозы и другими показателями. Эти устройства передают данные, которые могут анализироваться медицинскими специалистами или сохраняться в базе данных. Кроме того, эти устройства могут быть встроены непосредственно в тело, выполняя функции чувствительных элементов.

1. Самодиагностирующиеся полимерные композиты с волоконными сенсорами

За последние несколько лет самодиагностирующиеся волокнистые полимерные композиты, в которых используются углеродные и стеклянные волокна в качестве чувствительных элементов, получили широкое распространение. Эти волокна способны испытывать деформации и разрушения, что выражается в изменении их свойств — электрических (для углеродных волокон) или оптических (для стеклянных). Эти изменения можно отслеживать в реальном времени, что позволяет контролировать состояние материалов в процессе их эксплуатации.

| Тип волокна | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Углеродное волокно | Высокая прочность на растяжение, термостойкость, химическая стойкость | Высокая стоимость, чувствительность к повреждениям при неправильной эксплуатации | Авиация, автомобилестроение, спортивное оборудование |

| Стеклянное волокно | Низкая стоимость, хорошая химическая стойкость, легкость | Низкая прочность на растяжение, меньшая термостойкость | Строительство, упаковка, армирование |

Композиты с углеродно-волоконными сенсорами. Углеродные волокна получают термической обработкой исходных материалов, таких как химические или природные волокна. Их диаметр обычно варьируется от 5 до 15 мкм, а содержание углерода может достигать 99,5%. Углеродные волокна обладают высокой прочностью на растяжение и устойчивостью к высокой температуре и химическим воздействиям.

Полимерные композиты с углеродными волокнами часто имеют листовую форму, где волокна укладываются в одном направлении. Полимерная матрица этих композитов является изолятором, и поэтому электропроводность композита в основном зависит от углеродных волокон. При этом композит может проводить электричество не только вдоль волокон, но и в поперечном направлении по толщине листа. Это объясняется особенностями изготовления композита и природой волокон.

Выделяют два основных типа деформаций, которые могут повлиять на электропроводность композита:

- деформации, приводящие к разрыву волокон, что снижает проводимость вдоль листа;

- деформации, вызывающие отслаивание волокон, что снижает проводимость по толщине листа.

Электросопротивление композита можно измерять в трех направлениях: вдоль листа, по толщине листа и в наклонном направлении. Измерение сопротивления вдоль листа наиболее чувствительно к разрыву волокон, в то время как измерение по толщине — к отслаиванию. Наклонное направление позволяет чувствовать как разрыв, так и отслаивание, и таким образом оно является наиболее эффективным для мониторинга различных видов деформаций.

Композиты с оптоволоконными сенсорами. Оптоволокна изготавливаются из расплавленного кварцевого стекла и обладают отличной прочностью, термостойкостью и химической стойкостью, а также низкой теплопроводностью. Их особенность заключается в способности передавать свет внутри себя с помощью полного внутреннего отражения. Волокно состоит из сердцевины и оболочки, причем показатель преломления сердцевины выше, чем у оболочки, что позволяет свету многократно отражаться внутри волокна.

Основной частью оптоволоконного сенсора являются оптоволоконный чувствительный элемент, источник и приемник света, а также линии связи между ними. Для использования сенсора необходимо наличие устройства, которое будет обрабатывать и анализировать поступающую оптическую информацию.

Принцип работы оптоволоконных сенсоров заключается в том, что свет, поступающий от источника, проходит через оптоволокно, где его параметры изменяются в зависимости от внешних факторов. Эти изменения затем передаются приемнику, который отправляет данные для обработки. Когда оптоволокно встроено в структуру композита, изменения в параметрах света позволяют оценить деформации и разрушения внутри материала.

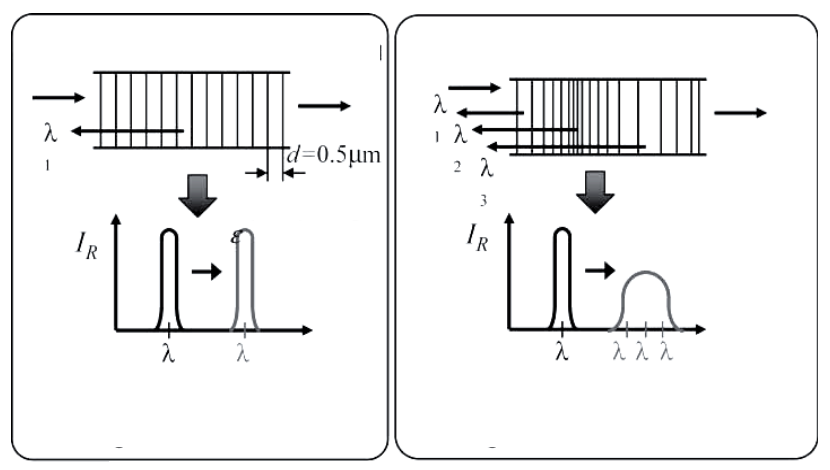

Существует несколько типов оптоволоконных сенсоров, таких как амплитудные, интерферометрические и брэгговские. Амплитудные сенсоры реагируют на изменения интенсивности света, интерферометрические — на изменения фазы света, а брэгговские — на изменения длины волны излучения.

Интерес представляет использование распределенных оптоволоконных сенсоров, которые позволяют не только отслеживать величину изменений, но и их местоположение, что делает возможным анализ напряжений по всей длине оптоволокна.

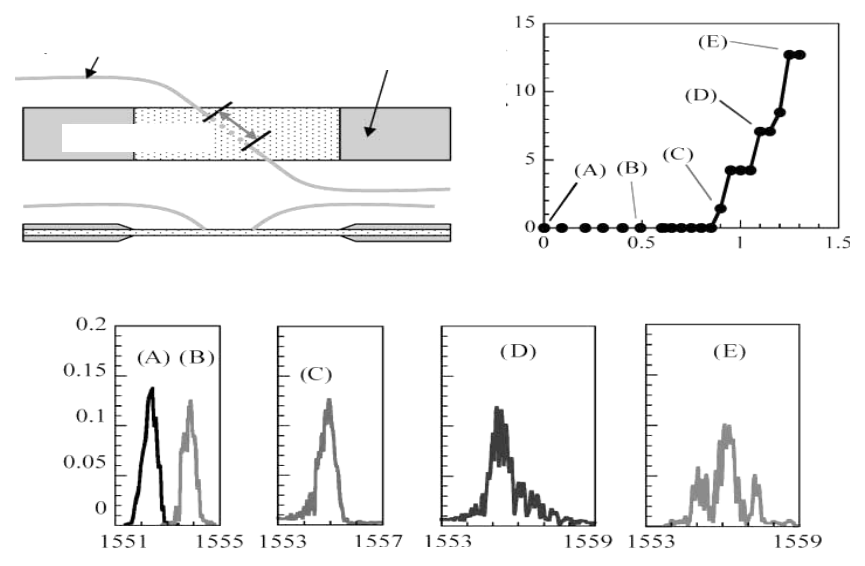

Брэгговские сенсоры на основе тонких оптоволокон диаметром 40–50 мкм, встроенные в полимерные композиты с углеродными волокнами, позволяют анализировать распределение напряжений и детектировать микротрещины в материалах.

На рис. 1 показан отклик брэгговского сенсора на изменения в напряжениях, а на рис. 2 показана схема его работы.

Рис. 1. Реакция оптоволоконного брэгговского сенсора на однородное и неоднородное распределения напряжений

Рис. 2. Схема работы брэгговского сенсора (а), развитие микротрещин (б) и изменение спектра отраженного излучения (в)

2. Самодиагностирующийся бетон с кабельными сенсорами

Железобетонные конструкции, такие как колонны мостов, играют важнейшую роль в обеспечении безопасности и надежности зданий и сооружений, принимая на себя большую часть механических нагрузок. Следовательно, мониторинг их состояния и оценка возможных повреждений является критически важным процессом. Однако найти трещины в железобетоне, особенно после воздействия таких событий, как землетрясения или взрывы, порой крайне трудно.

| Метод диагностики | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Визуальный осмотр | Простота и доступность | Неэффективен при скрытых повреждениях, трудности в оценке мелких дефектов | Первоначальная оценка состояния конструкций |

| Использование кабельных сенсоров | Высокая точность, способность фиксировать повреждения внутри материала | Необходимость предварительного монтажа сенсоров, стоимость | Обнаружение трещин и других дефектов в железобетоне |

| Использование ультразвуковых датчиков | Позволяет обнаруживать микротрещины и другие дефекты | Высокая стоимость оборудования, сложность применения | Промышленность, строительство |

Для этого используют кабельные сенсоры, которые способны обнаруживать трещины в железобетонных колоннах с помощью метода рефлектометрии, основанного на измерении коэффициента отражения и анализе формы сигнала, который может быть отображен на экране осциллографа.

Кабельные сенсоры имеют значительные преимущества, включая низкую стоимость и прочность. Они также обладают функцией «памяти», фиксируя повреждения, которые произошли ранее, что улучшает диагностику разрушений.

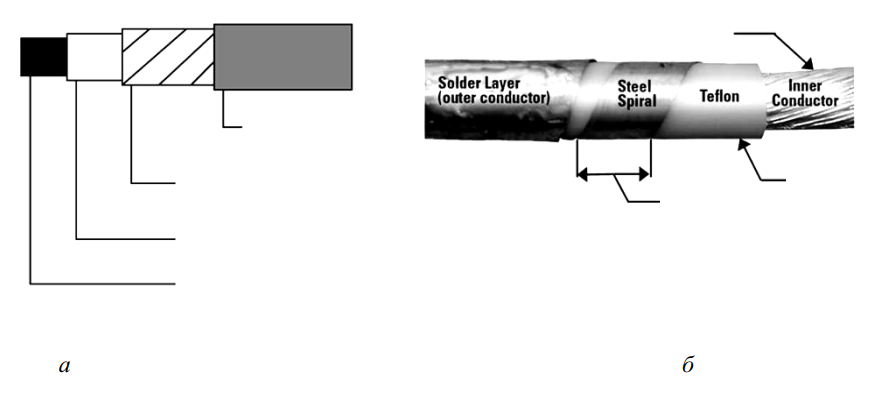

На рис. 3 показана схема кабельного сенсора и его изображение в разрезе. Сенсор состоит из четырех частей: 1) внутренний проводник, 2) диэлектрический слой, 3) внешний проводник в виде спирали, 4) тонкое покрытие. Кабельный сенсор помещается в специально подготовленный паз железобетонной опоры.

Рис. 3. Схема кабельного сенсора (а) и его изображение в разрезе (б)

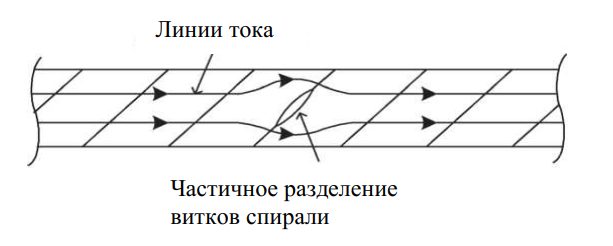

Трещины, образующиеся в железобетоне, приводят к раздвижению витков спирали кабельного сенсора, что вызывает изменения в электрическом токе. Это изменение затем фиксируется с помощью осциллографа и позволяет определить точное местоположение повреждения кабеля.

Рис. 4. Схема прохождения тока по спирали при частичном разделении ее витков

Рис. 5 показывает, как работает кабельный сенсор, встроенный в бетон. Трещина, образовавшаяся в бетоне, приводит к разделению витков спирали.

Рис. 5. Разделение витков спирали в области трещины

Самодиагностирующиеся материалы представляют собой важное достижение в области мониторинга и диагностики состояния конструкций. Использование углеродных и оптоволоконных сенсоров позволяет эффективно отслеживать повреждения и деформации, а также предотвращать возможные аварийные ситуации. Внедрение таких технологий в различные области, включая строительство и промышленность, обеспечит безопасность эксплуатации и повысит надежность конструкций.

Использование кабельных и волоконных сенсоров значительно расширяет возможности диагностики, позволяя отслеживать изменения в материалах, которые ранее оставались скрытыми. Развитие технологий в этой сфере продолжает идти быстрыми темпами, открывая новые горизонты для создания более надежных и безопасных материалов и конструкций.