Содержание страницы

К самовосстанавливающимся материалам относятся такие материалы, которые способны самостоятельно восстанавливать целостность своей структуры в случае ее разрушения под действием внешних разрушающих факторов.

Процессы самовосстановления, или, как их принято называть, процессы регенерации, широко распространены в живой природе. Регенерация в различных ее проявлениях характерна для человека, животных и растений. Она может происходить на разных уровнях строения живого организма: внутриклеточном, клеточном, тканевом, а также на уровне отдельных органов.

В искусственных материалах в случае разрушения также может происходить самовосстановление. Однако их возможности восстанавливать целостность своей структуры имеют ряд существенных ограничений. Так, если на металлах, покрытых гальваническим антикоррозионным слоем, образуются повреждения, то защита от окисления и ржавчины будет потеряна. Поэтому решение задачи наиболее полного переноса способности живых организмов к самовосстановлению на разнообразные искусственные материалы имеет большое практическое значение. Однако последние традиционно разрабатываются исходя из принципа «предотвращения повреждения», а не «управления повреждением». Между тем применение самовосстанавливающихся материалов могло бы открыть широкие перспективы в деле обеспечения надежности изделий, в особенности в тех случаях, когда речь идет об устранении их возможных поломок в труднодоступных, скрытых местах. Кроме того, «самозаживление» было бы идеальным для материалов, склонных к повреждениям, а также работающих в условиях сильных разрушающих воздействий.

Самовосстанавливающиеся материалы с восстанавливающими агентами В последние годы разработан ряд композиционных материалов, обладающих способностью к самовосстановлению, которое происходит благодаря тому, что они содержат восстанавливающие агенты.

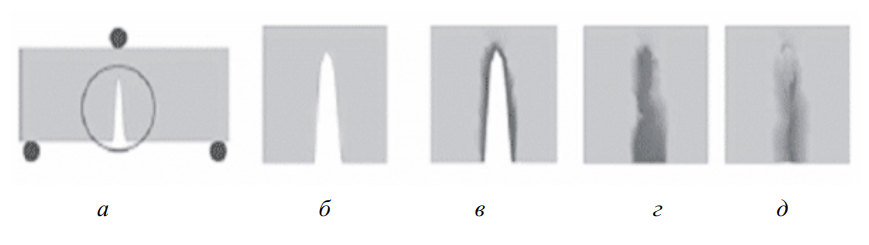

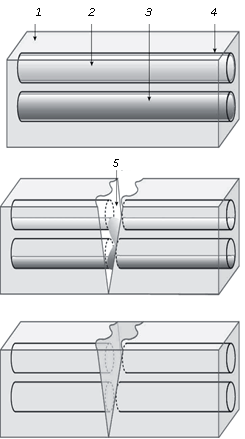

Общим условием, необходимым для самовосстановления повреждения, является формирование подвижной восстанавливающей фазы, которая способна «затянуть» трещину (рис. 1).

Рис. 1. Общий принцип самовосстановления материалов: a – механическая нагрузка вызывает трещину; б – увеличенное изображение трещины; в – появление «подвижной фазы»; г – заполнение трещины «подвижной фазой»; д – восстановление поврежденной области

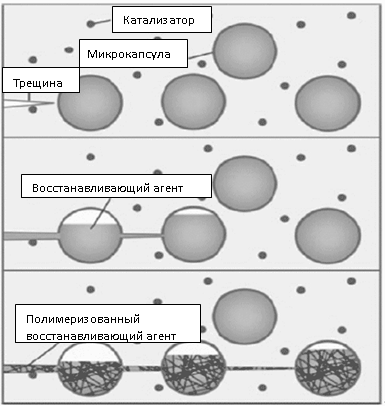

Наиболее распространенным видом самовосстанавливающихся материалов являются полимеры (полимерные композиты), содержащие жидкие восстанавливающие агенты, которые размещаются в специальных микрокапсулах, встроенных в матрицу композита.

При повреждении материала (например, при возникновении в нем трещины) микрокапсулы в месте повреждения открываются и высвобождающиеся из них агенты «залечивают» поврежденный участок. В качестве таких агентов могут быть использованы, например, эпоксидная смола и катализатор, способствующий возникновению реакции полимеризации.

Типичный процесс самовосстановления полимера посредством восстанавливающих агентов, заключенных в микрокапсулы, схематично показан на рис. 2.

Рис. 2. Схема самовосстановления материала при помощи восстанавливающих агентов, заключенных в микрокапсулы

Важное достоинство этого процесса состоит в том, что он позволяет залечивать трещины, которые возникают глубоко в пределах структуры полимера, где обнаружить их довольно трудно, а порой и практически невозможно, не говоря уже о возможности ремонта.

Одной из проблем, возникающих при создании самовосстанавзации числа и размеров микрокапсул. Большое число крупных капсул может ослабить матрицу материала. С другой стороны, использование капсул меньшим числом и меньшего размера не всегда может обеспечить требуемое количество восстанавливающего агента.

Кроме того, существует проблема оптимизации толщины оболочки микрокапсул. Толщина оболочки определенного состава должна быть такой, чтобы капсулы открывались под соответствующим напряжением, а не самопроизвольно. Слишком толстые стенки капсул не будут разрываться, в то время как слишком тонкие, наоборот, будут лопаться даже при малейших нагрузках, несмотря на то что трещин или иных разрушений в материале не будет.

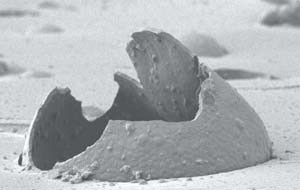

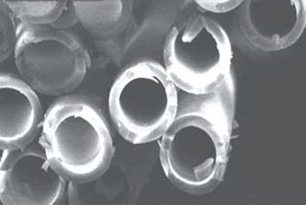

На рис. 3 представлена микрофотография поверхности излома самовосстанавливающегося полимерного композита со встроенной микрокапсулой, на которой ясно виден разрыв оболочки микрокапсулы под действием продвигающейся трещины.

Рис. 3. Разорванная микрокапсула, встроенная в полимерную матрицу (диаметр микрокапсулы 100 мкм)

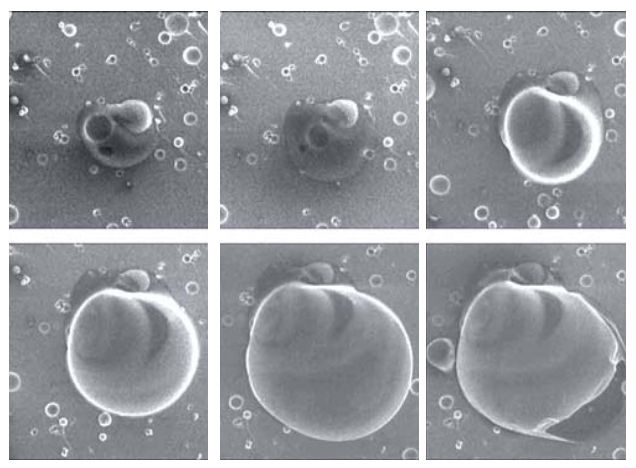

На рис. 4 представлена серия микрофотографий поверхности излома самовосстанавливающегося полимерного композита, на которых показаны последовательные стадии высвобождения жидкого восстанавливающего агента (мономера) из микрокапсулы и его растекания по поверхности излома.

Недостатком материалов с жидкими восстанавливающими агентами, размещенными в микрокапсулах, является то, что повторное восстановление материала (после завершения первого восстановления) возможно только при условии, что в месте повреждения еще имеется жидкий агент, не полностью израсходованный при первом восстановлении. Однако на практике невозможно установить, когда жидкий агент будет полностью расходован.

Рис. 4. Последовательные стадии высвобождения жидкого восстанавливающего агента (мономера) из микрокапсулы и его растекания по поверхности излома

Указанный недостаток устраняется при использовании жидких восстанавливающих агентов, заключенных в хрупкие полые трубки или волокна (рис. 5), так как в этом случае становится возможным доставлять к месту повреждения значительно большее количество жидких агентов. Чаще всего применяются стеклянные волокна, которые играют двоякую роль: содержат жидкие восстанавливающие агенты и одновременно обеспечивают упрочнение полимерной матрицы.

На рис. 6 показаны полые стеклянные волокна диаметром 30- 100 мкм, полученные вытяжкой трубок из боросиликатного стекла.

Такие волокна могут быть заполнены жидкими восстанавливающими агентами, которые будут течь по волокнам к месту повреждения материала.

Более эффективно использовать вместо волокон густую сеть тонких взаимосвязанных капилляров, пронизывающих весь объем материала. Данный подход является в наибольшей степени биомиметическим, поскольку такая капиллярная структура аналогична сосудистой системе растений и животных. Однако создание материалов с такой капиллярной структурой сопряжено со значительными техническими трудностями.

Рис. 5. Схема самовосстановления материала с помощью восстанавливающих агентов, заключенных в полые трубки или волокна: 1 – полимерная матрица; 2 – эпоксидная смола; 3 – отвердитель; 4 – полая трубка (волокно); 5 – трещина

Эффект применения жидких восстанавливающих агентов может быть существенно увеличен, если в их состав добавлять наночастицы, в частности, углеродные нанотрубки, поскольку при этом будет дополнительно повышаться прочность восстанавливающих агентов, полимеризованных в месте повреждения материала.

Рис. 6. Полые стеклянные волокна

Существуют различные технологические подходы к созданию самовосстанавливающихся материалов, в том числе металлов, керамики и других типов материалов. Нередко процессы самовосстановления требуют специального инициирования с помощью внешних воздействий, например, высокой температуры, электрического поля, светового излучения и т.п.

Характерным примером самовосстанавливающихся материалов является бетон, который содержит микрокапсулированную натриево-силикатную смесь, играющую роль восстанавливающего агента. Когда в бетоне появляются трещины (или другие виды повреждений), капсулы разрушаются и высвобождающийся из них восстанавливающий агент попадает на дефектный участок бетона, где вступает в химическую реакцию с входящей в состав бетона гидроокисью кальция, в результате чего образуется гель, который заполняет трещины, а также блокирует нежелательные поры в бетоне. Со временем гель затвердевает, и бетон полностью восстанавливается.

Другой подобный пример самовосстанавливающихся материалов – автомобильные шины, способные самостоятельно восстанавливаться после проколов. Внутри протектора таких шин находится тонкий слой вязкой и тягучей смазки, которая может заполнить любые проколы диаметром в несколько миллиметров, а также трещины, возникающие во время эксплуатации шин.

Материалы для самовосстанавливающихся электрических предохранителей

Существуют различные варианты самовосстанавливающихся электрических предохранителей, которые различаются как конструктивными особенностями, так и принципом действия.

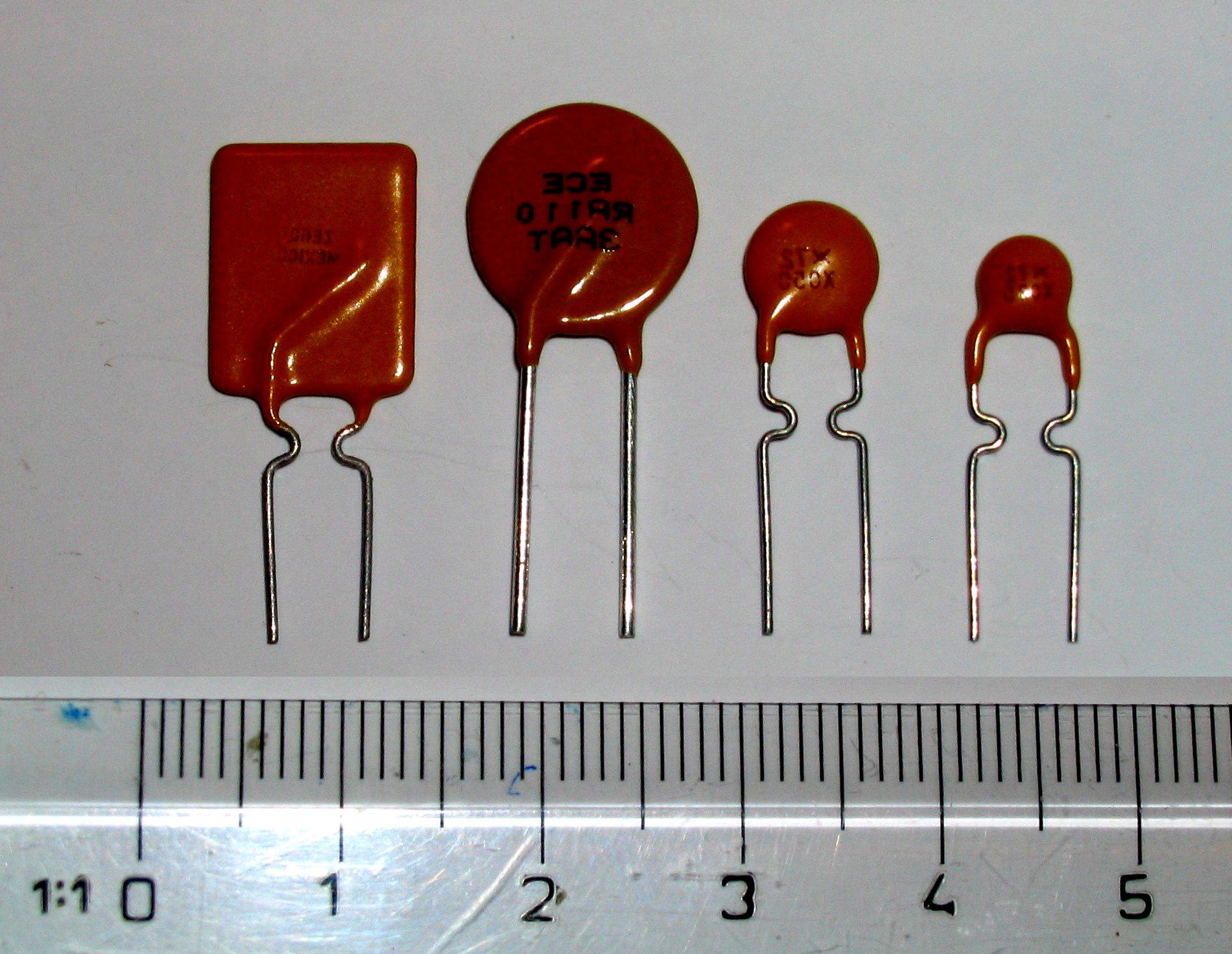

Высокой эффективностью характеризуются самовосстанавливающиеся электрические предохранители, изготавливаемые из композиционных материалов в виде полимерной матрицы с наполнителем из технического углерода. В холодном состоянии частицы углерода, содержащиеся в полимере, образуют множество проводящих цепочек. Если через предохранитель начинает протекать слишком большой ток, он начинает нагреваться, в результате чего полимер увеличивается в размерах. Как следствие, углеродные цепочки начинают разрываться, что вызывает рост сопротивления, и предохранитель нагревается еще быстрее. В конце концов, сопротивление предохранителя увеличивается настолько, что он начинает заметно ограничивать протекающий ток, защищая внешнюю цепь. Когда протекающий ток снизится до исходного значения, предохранитель остывает и его сопротивление возвращается к начальному значению.

Сопротивление в сработавшем состоянии зависит от типа используемого устройства, приложенного к нему напряжения U и мощности, рассеиваемой на устройстве Pd. Величина этого сопротивления вычисляется по формуле Rt = U2 / Pd. Увеличение сопротивления сопровождается нагревом предохранителя примерно до 80 °С.

Такие предохранители предназначены для многократного использования, они отличаются коротким временем восстановления, высокой безопасностью, миниатюрностью и широко применяются в компьютерах для защиты от электрических перегрузок (рис. 7).

Рис. 7. Полимерные самовосстанавливающиеся электрические предохранители

В практическом отношении представляют интерес самовосстанавливающиеся жидкометаллические электрические предохранители. Они подобно полимерным предохранителям характеризуются способностью многократно восстанавливаться и высоким быстродействием. К их недостаткам относится нестабильность защитной характеристики и сложность согласования селективности действия с другими защитными устройствами.

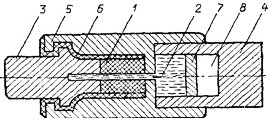

В жидкометаллических предохранителях используются металлические материалы (сплавы галлий – индий – олово, натрий, сплав калий – натрий), которые находятся в жидком состоянии в капиллярном отверстии диэлектрической втулки предохранителя и испаряются при протекании аварийного тока. Образующаяся паровая пробка обладает высоким сопротивлением, ограничивающим электрический ток. Через несколько миллисекунд жидкий металл остывает и конденсируется, восстанавливая электрическую цепь.

Конструкция жидкометаллического предохранителя показана на рис. 8. В нем имеется электроизоляционная трубка 1, содержащая капилляр, заполненный жидким металлом 2. Капилляр с жидким металлом герметично закрыт электродами 3, 4 и корпусом 5 с уплотнением 6 и имеет специальное демпфирующее устройство 7, 8. Предохранители такого типа работают с большим токоограничением: предельный отключаемый ток достигает 250 кА при переменном напряжении – 450 В.

Рис. 8. Конструкция самовосстанавливающегося жидкометаллического электрического предохранителя

Пожалуй, наибольшее применение на сегодняшний день находят плавкие электрические предохранители благодаря своей технической простоте. Их основным конструктивным элементом является плавкая вставка, представляющая собой проводник (в виде проволоки или пластинки) из легкоплавкого металла (меди, серебра), заключенный в керамическом или стеклянном корпусе (рис. 9). Определённой силе тока срабатывания соответствует определённое поперечное сечение проводника. Если сила тока в цепи превысит максимально допустимое значение, то легкоплавкий проводник перегревается и расплавляется, защищая электрическую цепь от перегрева и возгорания.

Рис. 9. Плавкие вставки в керамическом (а) и стеклянном (б) корпусах

Плавкие предохранители весьма широко используются в условиях жилых домов, предприятий и других объектов, при монтаже разнообразного электротехнического оборудования разнообразного назначения.

Время перегорания плавких предохранителей зависит от силы тока, проходящего через них. При коротком замыкании, когда ток очень велик, плавкие предохранители перегорают довольно быстро и в этом наиболее опасном случае служат простой, дешевой и надежной защитой. Однако при перегрузках, когда ток не очень сильно превышен, плавкие предохранители далеко не всегда играют роль защитного аппарата. Например, при перегрузках до 30 %, хотя срок службы проводки заметно сокращается, предохранители вообще не перегорают. Даже при больших перегрузках (на 50-70 %) время перегорания плавких предохранителей настолько велико (минуты), что изоляция перегруженных проводов успевает сильно перегреваться. Большой недостаток плавких предохранителей – их одноразовое использование, после перегорания их нужно заменять новыми.

Материалы для самозатачивающихся режущих инструментов

Во многих производственных процессах широко применяются машины с режущими органами. К ним относятся горные, землеройные, строительно-дорожные, сельскохозяйственные и другие машины.

Так, например, в сельском хозяйстве используются разнообразные машины, основными рабочими органами которых являются ножи, срезающие растительную массу в процессе уборки урожая. Это зерноуборочные, свеклоуборочные, силосоуборочные комбайны, различные жатки и косилки, ботвоуборочные и другие машины. Сравнительно невысокая стойкость режущих элементов является причиной их большого расхода, а их затупление вызывает повышение усилия резания и, как следствие, снижение производительности работы.

Традиционные методы упрочнения режущих элементов, применяемые в настоящее время, либо малоэффективны (термообработка), либо дороги и нетехнологичны (наплавка твердыми сплавами). В связи с этим в последнее время приобретает особую актуальность создание таких режущих элементов, которые обладают способностью к самозатачиванию в процессе работы.

Рассмотрим особенности самозатачивания режущих элементов на примере рабочих органов плуга. Эти органы имеют большую площадь контакта с обрабатываемой почвой, при этом нагрузки на отдельные участки рабочей поверхности существенно отличаются друг от друга. Выступающий перед лезвием носок лемеха в ходе косого резания первым внедряется в почвенную среду, обеспечивая заглубление лемеха и устойчивость плуга при пахоте. Высокое давление, имеющее место в зоне повышенного силового контакта режущей кромки носка с почвой, вызывает его опережающее изнашивание по отношению к лезвию лемеха. По мере возрастания наработки лемеха значение вылета носка перед лезвием снижается, приближаясь к нулю, поэтому лемех лишается способности заглубляться. В результате лемех выбраковывается с большим запасом неизношенного металла по ширине.

Лемеха с приблизительно одинаковой интенсивностью изнашивания носовой части и лезвия позволяют в процессе эксплуатации сохранять неизменной исходную форму. Для производства таких лемехов наиболее эффективны биметаллические материалы, обеспечивающие самозатачивание рабочих органов.

Самозатачивающееся лезвие состоит из двух слоев, материалы которых отличаются по износостойкости. Режущий слой, толщина которого устанавливается в зависимости от агротехнических требований к детали, выполняется из более износостойкого материала. Второй слой из относительно мягкого, вязкого материала является несущим, он предназначен для предохранения режущего слоя от поломок. В процессе работы лезвия износостойкий слой постоянно выступает на лезвии и режет почву (сорные растения или другие сельскохозяйственные материалы), в то время как более мягкий слой по мере пользования стирается.

Основная трудность получения самозатачивающегося лезвия заключается в необходимости сохранять достаточную остроту профиля лезвия в работе. Сама же форма профиля двухслойного лезвия, получающаяся при изнашивании, зависит от соотношения давлений почвы на разных участках лезвия, износостойкости материалов слоев и их толщины.

Для создания самозатачивающихся лемехов и других режущих элементов применяются различные методы. Широкое распространение получила наплавка твердых сплавов на наиболее изнашиваемые участки режущих элементов, в том числе дуговая наплавка; наплавка порошковыми проволоками и порошковой лентой; индукционная, плазменная и некоторые другие виды наплавки. При этом ресурс работы в зависимости от различных почвенных условий повышается в 1,5-2,5 раза.

Существенным недостатком наплавки твердого сплава является появление трещин в поверхностном слое как в самом процессе наплавки, так и при последующей эксплуатации детали, что связано с увеличением напряжений, происходящих в результате фазовых превращений и разрушения карбидной эвтектики. Наличие трещин увеличивает риск поломки лемеха при воздействии на него динамической нагрузки.

Альтернативой наплавки является применение износостойких пластин требуемой толщины, закрепляемых на тыльной стороне носка лемеха с помощью пайки или клея.

Известен еще один подход к созданию самозатачивающихся режущих элементов – путем точечного упрочнения лезвия с применением лазерного или импульсного электроконтактного нагрева.

Следует отметить, что самозатачивающиеся режущие элементы хорошо известны в живой природе. Например, способностью к самозатачиванию обладают резцовые зубы у бобра: только передняя их сторона покрыта эмалью, задняя состоит из менее твердого дентина (состоит в основном из гидроксиапатита). Когда бобр чтолибо грызёт, дентин стачивается быстрее эмали, поэтому передняя кромка зуба всё время остается острой. Аналогичной способностью к самозатачиванию обладают зубы зайцев, белок, хомяков и некоторых других грызунов.