Содержание страницы

Интерметаллические соединения, и в частности алюминиды никеля, представляют собой уникальный класс материалов, занимающий промежуточное положение между традиционными металлическими сплавами и керамикой. Их история началась с фундаментальных исследований фазовых диаграмм в начале XX века, но настоящий интерес к ним как к конструкционным материалам возник во второй половине столетия с развитием авиакосмической техники. Потребность в материалах, способных выдерживать экстремальные температуры и агрессивные среды в газотурбинных двигателях, подтолкнула ученых к глубокому изучению соединений Ni₃Al и NiAl. Эти материалы обладают уникальным сочетанием низкой плотности, высокой температуры плавления и превосходной стойкости к окислению, что делает их незаменимыми для современной инженерии высоких температур.

1. Фазовый состав, кристаллическая структура и фундаментальные свойства алюминидов никеля

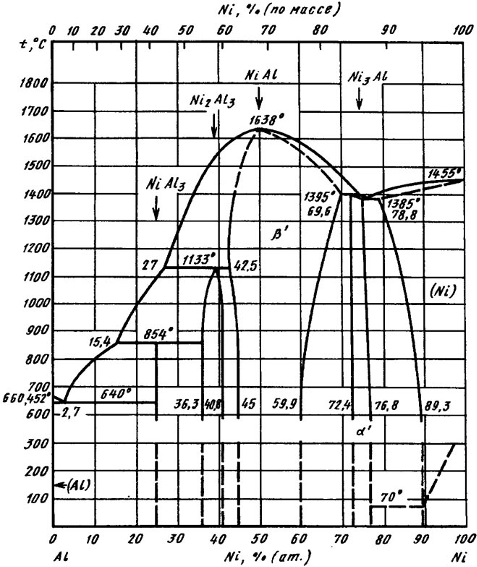

Согласно равновесной диаграмме состояния системы Al-Ni, представленной на Рис. 1, в сплавах формируется пять ключевых интерметаллических соединений: Al₃Ni, Аl₃Ni₂, АlNi (β′-фаза), АlNi₃ (α′-фаза) и Аl₃Ni₅. Каждое из этих соединений обладает уникальными характеристиками. Соединение Al₃Ni характеризуется постоянным стехиометрическим составом, в то время как остальные фазы демонстрируют значительные области гомогенности, что позволяет варьировать их свойства путем изменения концентрации компонентов. Моноалюминид никеля AlNi является конгруэнтно плавящимся соединением, тогда как Al₃Ni₂, AlNi₃ образуются в результате перитектических реакций. Фаза Al₃Ni₅ формируется в твердом состоянии при температуре 700 °С и существует в узком диапазоне концентраций 32–36 ат. % Al.

В богатой алюминием части диаграммы наблюдается эвтектическое превращение. Температура этой эвтектики, по данным различных исследователей, варьируется в пределах 630–640 °С, а концентрация эвтектической точки составляет от 2,5 до 3,06 ат. %. Температура перитектического превращения, приводящего к образованию соединения Al₃Ni, установлена на уровне 854 °С (по другим данным — 842 °С), при этом концентрация никеля в жидкой фазе, участвующей в реакции, составляет 15,1–15,3 ат. %. Соединение Аl₂Ni₃, в свою очередь, образуется при температуре 1133 °С (по другим источникам, для фазы Al₃Ni₂ — 1132 °С).

Со стороны, богатой никелем, система также характеризуется эвтектическим равновесием. Растворимость алюминия в никеле (в γ-твердом растворе) значительно снижается с понижением температуры: с 11 ат. % при эвтектической температуре 1385 °С до 6 ат. % при 750 °С. В равновесии с γ-твердым раствором находится γ′-фаза, которая представляет собой упорядоченный твердый раствор на основе интерметаллида Ni₃Al с ГЦК-решеткой. Нонвариантное превращение при 1385 °С является эвтектическим, а при более высокой температуре, 1395 °С, происходит перитектическое превращение, в результате которого образуется соединение АlNi₃.

Среди всех алюминидов никеля наибольший практический интерес в качестве основы для жаропрочных материалов представляют интерметаллиды Ni₃Al (γ′-фаза) и NiAl (β-фаза). Эти соединения, обладая сравнительно небольшой плотностью, демонстрируют выдающиеся характеристики жаропрочности и жаростойкости (сопротивления высокотемпературному окислению).

Рис. 1. Диаграмма состояния системы Al-Ni

1.1. Кристаллографические особенности

Кристаллическая структура напрямую определяет механические и физические свойства интерметаллидов. В Таблице 1 приведены детальные кристаллографические данные для основных соединений системы Al-Ni. Понимание этих структур является ключом к объяснению их уникального поведения, в частности, механизма деформации и хрупкости.

Соединение Al₃Ni (в исходном тексте NiAl₃) имеет орторомбическую элементарную ячейку (прототип Al₃Ni, пр. гр. Pnma), в которой на 16 позиций приходится 4 атома никеля и 12 атомов алюминия. Соединение Al₃Ni₂ (в исходном тексте Ni₂Al₃) кристаллизуется в гексагональной сингонии (прототип Al₃Ni₂, пр. гр. P3m1). В его структуре атомы алюминия формируют псевдокубическую решетку, а атомы никеля занимают 2/3 центров этих псевдокубов, оставляя остальные позиции вакантными. Эти вакансии упорядоченно располагаются в плоскостях, перпендикулярных тригональной оси. Область гомогенности соединения Al₃Ni очень узка, тогда как для Al₃Ni₂ она составляет около 4 ат. %.

Алюминид никеля Ni₃Al, являющийся основой γ′-фазы, представляет собой сверхструктуру типа L1₂ (прототип AuCu₃). Это упорядоченная гранецентрированная кубическая (ГЦК) решетка, где атомы алюминия занимают вершины элементарной ячейки, а атомы никеля — центры граней. Такая упорядоченная структура является причиной его уникальных механических свойств.

Моноалюминид NiAl относится к классу дальтонидов и имеет упорядоченную объемно-центрированную кубическую (ОЦК) решетку типа B2 (прототип CsCl). В этой структуре атомы одного элемента занимают вершины куба, а атомы другого — его центр.

| Соединение | Структурный тип (Прототип) | Символ Пирсона, пр. гр. | Параметры решетки, нм | Примечание | ||

| a | b | c | ||||

| Al₃Ni | Al₃Ni | oP16, Pnma | 0,6611 | 0,7366 | 0,4812 | Стехиометрический состав |

| Al₃Ni₂ | Al₃Ni₂ | hP5, P-3m1 | 0,4036 | – | 0,4900 | Параметры для концентрации 40 ат. % Ni |

| AlNi | CsCl | cP2, Pm-3m | 0,2887 | – | – | Параметры для концентрации 49,8 ат. % Ni |

| Al₃Ni₅ | Ga₃Pt₅ | oF32, Fddd | – | – | – | Для концентрации 32–36 ат. % Ni |

| AlNi₃ | AuCu₃ | cP4, Pm-3m | 0,3589 | – | – | Параметры для концентрации 75 ат. % Ni |

1.2. Механические свойства и аномалии деформационного поведения Ni₃Al

Интерметаллид Ni₃Al демонстрирует уникальное механическое поведение. При комнатной температуре временное сопротивление на разрыв литого материала стехиометрического состава (13,3 % Al) невысоко и составляет 190–215 МПа, при пределе текучести 85–92 МПа и очень низком относительном удлинении (около 1 %). Небольшое увеличение содержания алюминия до 14 % способствует некоторому упрочнению (σв = 270–350 МПа; σ0,2 = 100–110 МПа) и повышению пластичности (δ5 = 1,2–1,7 %). Размер зерна оказывает колоссальное влияние: предел текучести материала, полученного методами порошковой металлургии, может варьироваться от 100 МПа при размере зерна d ≈ 1000 мкм до 900 МПа при d ≈ 3 мкм, что подчиняется закону Холла-Петча. Относительное удлинение при этом остается в диапазоне 1–2,5 %.

Ключевой особенностью γ′-фазы (Ni₃Al) является аномальная температурная зависимость предела текучести: в отличие от подавляющего большинства металлов и сплавов, его прочность с повышением температуры до 600-700 °C не уменьшается, а, наоборот, возрастает. Этот феномен связан со сложным механизмом движения дислокаций в упорядоченной решетке L1₂.

Пластическая деформация в Ni₃Al осуществляется скольжением в октаэдрической плоскости {111} так называемых сверхдислокаций с вектором Бюргерса a⟨110⟩. Каждая такая сверхдислокация состоит из двух частичных дислокаций типа a/2⟨110⟩ одного знака, разделенных полосой дефекта упаковки, известного как антифазная граница (АФГ). Прохождение первой частичной дислокации нарушает упорядоченное расположение атомов, создавая АФГ, а прохождение второй восстанавливает порядок. В теории, такое копланарное движение сверхдислокаций не должно встречать значительного сопротивления. Однако с ростом температуры одна из частичных дислокаций может сменить плоскость скольжения с октаэдрической {111} на кубическую {100} посредством механизма поперечного скольжения. Это приводит к образованию неподвижных, заторможенных дислокационных комплексов (барьеров Керра-Уилсдорфа). Чем выше температура, тем больше вероятность таких переходов, что увеличивает плотность барьеров и, как следствие, сопротивление деформации (предел текучести). При температурах выше пикового значения (~600-700 °С) термическая активация становится достаточной для преодоления этих барьеров, и предел текучести начинает снижаться, как в обычных сплавах.

1.3. Свойства и проблемы хрупкости моноалюминида NiAl

Интерметаллид NiAl привлекает внимание благодаря своей высокой температуре плавления (1638 °С, что выше, чем у Ni, Co и Ni₃Al), низкой плотности (около 6,02 г/см³) и превосходной стойкости к окислению. Его упорядоченная ОЦК-структура типа В2 (период решетки а = 0,2887 нм) обеспечивает высокую термическую стабильность.

Однако главным недостатком, ограничивающим его широкое применение, является выраженная хрупкость при комнатной температуре. В отличие от Ni₃Al, пластичность которого можно существенно повысить легированием, хрупкость NiAl носит фундаментальный, природный характер. Причина кроется в недостаточном количестве независимых систем скольжения. Согласно критерию фон Мизеса, для обеспечения произвольной пластической деформации поликристаллического материала необходимо наличие как минимум пяти независимых систем скольжения. В структуре B2 основными являются системы скольжения ⟨100⟩{011}, которые предоставляют только три независимые системы. Этого недостаточно для совместимости деформации зерен, что приводит к концентрации напряжений на их границах и хрупкому межзеренному разрушению.

Из-за высокой хрупкости точное определение прочностных характеристик NiAl затруднено. При испытаниях на растяжение литого стехиометрического материала (31,5 % Al) временное сопротивление составляет всего 20–110 МПа при нулевом относительном удлинении. Нестехиометрические составы (25–28 % Al) показывают несколько лучшие результаты (σв = 140–220 МПа), но пластичность также остается нулевой. Тем не менее, при высокой чистоте исходных материалов и оптимизации технологии (например, быстрое затвердевание для получения наноструктуры) удается достичь относительного удлинения до 2 %.

2. Влияние легирующих элементов на свойства алюминидов никеля

Легирование является основным инструментом для улучшения комплекса свойств алюминидов никеля. Основные цели легирования — повышение низкотемпературной пластичности, упрочнение при высоких температурах и улучшение технологичности.

2.1. Повышение пластичности Ni₃Al

Ключевой задачей легирования Ni₃Al является борьба с его склонностью к хрупкому межзеренному разрушению. Наиболее эффективным элементом для этой цели является бор (B). Микродобавки бора (порядка 0,1 ат. %) сегрегируют на границах зерен, увеличивая их когезионную прочность и подавляя межзеренное разрушение. Эффект поразителен: если нелегированный Ni₃Al имеет удлинение около 1 %, то сплавы с 23–24 ат. % Al и 0,1 % B могут демонстрировать пластичность 35–50 % при комнатной температуре, что позволяет осуществлять холодную прокатку со степенью обжатия до 90 %.

Эффективность бора сильно зависит от соотношения Ni/Al. Наибольший эффект достигается в сплавах с избытком никеля (например, 24 ат. % Al). В сплавах с избытком алюминия (26 ат. % Al) тот же объем бора практически не влияет на пластичность. Другие элементы, такие как Zr, Hf, Cr, Mn, Fe, Co, Si, также способствуют повышению пластичности, уменьшая энергию активации дислокационных процессов и активируя дополнительные системы скольжения.

Несмотря на успех при низких температурах, для сплавов на основе Ni₃Al характерен «провал пластичности» в интервале температур 600–850 °С. Этот эффект связан с динамическим охрупчиванием под действием кислорода окружающей среды, который проникает по границам зерен и способствует их преждевременному разрушению. Уменьшить этот эффект можно за счет создания мелкозернистой структуры и легирования элементами-геттерами.

2.2. Высокотемпературное упрочнение и легирование Ni₃Al

Для повышения жаропрочности Ni₃Al легируют элементами, вызывающими твердорастворное упрочнение. По возрастанию интенсивности упрочнения легирующие элементы располагаются в ряду: Cr → V → Ti → Mo → W → Nb → Та → Zr → Hf. Закономерность очевидна: чем больше различие в атомных радиусах и электронном строении легирующего элемента и никеля (чем дальше элемент в Периодической системе), тем сильнее его упрочняющее действие. Это упрочнение эффективно до температур около 800 °С.

Интерес представляют сплавы, легированные железом (Fe). При содержании до 10 ат. % Fe сплавы сохраняют однофазную γ′-структуру, а при больших концентрациях становятся двухфазными (γ + γ′). Такие сплавы хорошо деформируются, обладают отличной коррозионной стойкостью и свариваемостью. Дополнительное легирование марганцем (Mn) и титаном (Ti) повышает предел текучести, так как эти элементы действуют как геттеры, связывая вредные примеси (например, фосфор) в тугоплавкие фосфиды.

Хром (Cr), особенно в сочетании с бором, является одним из наиболее эффективных легирующих элементов. Он обеспечивает сильное твердорастворное упрочнение и снижает потерю пластичности в интервале 600–800 °С, способствуя повышению плотности антифазных границ.

Комплекснолегированные отечественные сплавы, такие как ВКНА-1В и ВКНА-4У, являются яркими примерами успешной реализации этих принципов. В литом состоянии их структура состоит из первичных кристаллов γ′-фазы, эвтектики (γ + γ′) и карбидов. Длительная прочность сплава ВКНА-1В при 1100–1300 °С превышает показатели лучших традиционных жаропрочных никелевых сплавов.

| Легирующий элемент | Основное влияние | Механизм действия | Преимущества | Недостатки |

|---|---|---|---|---|

| Бор (B) | Резкое повышение низкотемпературной пластичности | Сегрегация на границах зерен, увеличение когезионной прочности | Позволяет осуществлять холодную деформацию | Эффективность зависит от состава сплава; не устраняет высокотемпературное охрупчивание |

| Хром (Cr) | Упрочнение, повышение жаростойкости, снижение «провала пластичности» | Твердорастворное упрочнение, формирование защитной оксидной пленки | Универсальное положительное влияние на комплекс свойств | Может снижать прочность при очень высоких температурах (>1000 °С) |

| Цирконий (Zr), Гафний (Hf) | Сильное высокотемпературное упрочнение | Значительное твердорастворное упрочнение из-за большого атомного радиуса | Максимальное упрочнение γ′-фазы | Могут снижать технологичность и свариваемость |

| Железо (Fe), Кобальт (Co) | Улучшение технологичности, повышение пластичности | Формирование двухфазной (γ + γ′) структуры | Хорошая обрабатываемость давлением, свариваемость | Умеренное упрочняющее действие |

2.3. Легирование моноалюминида NiAl

В случае с NiAl основная задача легирования — не столько упрочнение (он и так достаточно прочен), сколько повышение пластичности. Перспективным направлением является твердорастворное легирование. Было установлено, что упрочнение NiAl связано с химическим взаимодействием между атомами, в частности, с увеличением ионной составляющей межатомной связи. Легирование элементами, замещающими алюминий (формула Ni₅₀Al₅₀₋ₓMeₓ), оказывает различное влияние:

- Тантал (Ta) и Титан (Ti) вызывают максимальное упрочнение (увеличение микротвердости) и являются наиболее перспективными для повышения прочностных характеристик.

- Кобальт (Co) и Железо (Fe) также упрочняют сплав, но в меньшей степени.

- Марганец (Mn) практически не влияет на микротвердость.

- Медь (Cu) приводит к разупрочнению (снижению микротвердости).

Положительное влияние на пластичность NiAl оказывает микролегирование Y, Ga, Cr, Mo, а также введение значительных количеств Fe или Co, которые могут стабилизировать более пластичную γ′-фазу или изменять электронную структуру, способствуя активации дополнительных систем скольжения.

3. Применение алюминидов никеля в качестве наплавленных покрытий

Одним из перспективных направлений использования интерметаллидов системы никель-алюминий является создание защитных покрытий, в частности, методом наплавки. Благодаря высокой жаро- и износостойкости, а также химической инертности к расплавам цветных металлов, такие покрытия идеально подходят для защиты рабочих поверхностей пресс-форм, кокилей и другой технологической оснастки в литейном производстве.

3.1. Технология двухдуговой наплавки

Для формирования интерметаллидных покрытий на стальных подложках была предложена и исследована технология двухдуговой наплавки с раздельной подачей двух электродных проволок: никелевой (марки НП2, диаметр 1 мм) и алюминиевой (марки СвА7, диаметр 1,2 мм). Этот метод позволяет гибко управлять химическим составом наплавленного металла непосредственно в сварочной ванне.

Исследования показали, что стабильный процесс и формирование качественного валика (Рис. 2) достигаются при следующих параметрах:

- Скорость наплавки: 0,09–0,14 м/мин.

- Скорость подачи проволок: 2–5 м/мин.

- Напряжение на дуге (Al проволока): 6–12 В.

- Напряжение на дуге (Ni проволока): 17–23 В.

В зависимости от режимов ширина валика составляла 13–17,4 мм, а толщина слоя — 3–4,5 мм.

Рис. 2. Внешний вид валиков, наплавленных с использованием двухдугового процесса

3.2. Состав и структура наплавленного металла

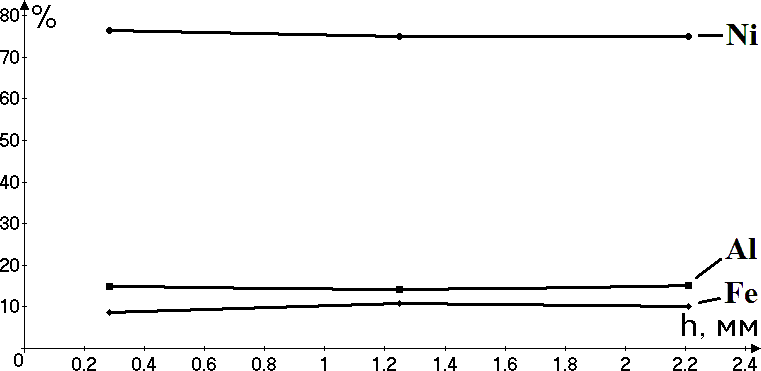

Химический состав наплавленного слоя, определяемый соотношением скоростей подачи проволок, варьировался в широких пределах: 70–83 % Ni, 8–25 % Al и 5–18 % Fe. Железо переходит в наплавленный металл из подложки (основного металла) за счет ее частичного расплавления. Как видно из Рис. 3, по сечению валика наблюдается градиент состава: вблизи линии сплавления содержание железа максимально, а никеля и алюминия — минимально. Это частичное легирование железом положительно сказывается на пластичности покрытия, снижая риск его растрескивания.

Рис. 3. Распределение химического состава по сечению наплавленного валика

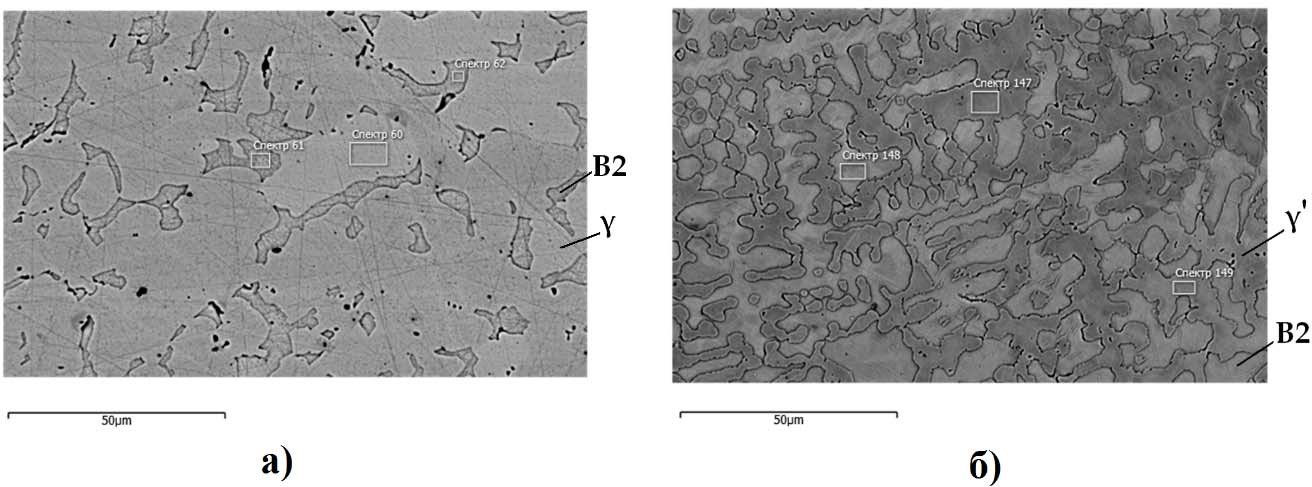

Фазовый состав покрытия напрямую зависит от его химического состава и включает в себя интерметаллидные фазы NiAl, γ′(Ni₃Al), а также γ-твердый раствор (высоколегированный никель) и ферритную составляющую (высоколегированное железо). Микроструктура металла представлена на Рис. 4.

Рис. 4. Микроструктура наплавленного металла при различном содержании элементов: а – Ni: 73,0–76,3 %; Al: 8,9–9,7 %; Fe: 13,3–17,48 %; б – Ni: 77,5–80,9 %; Al: 13,0–15,9 %; Fe: 5,3–7,2 %

3.3. Эксплуатационные свойства покрытий

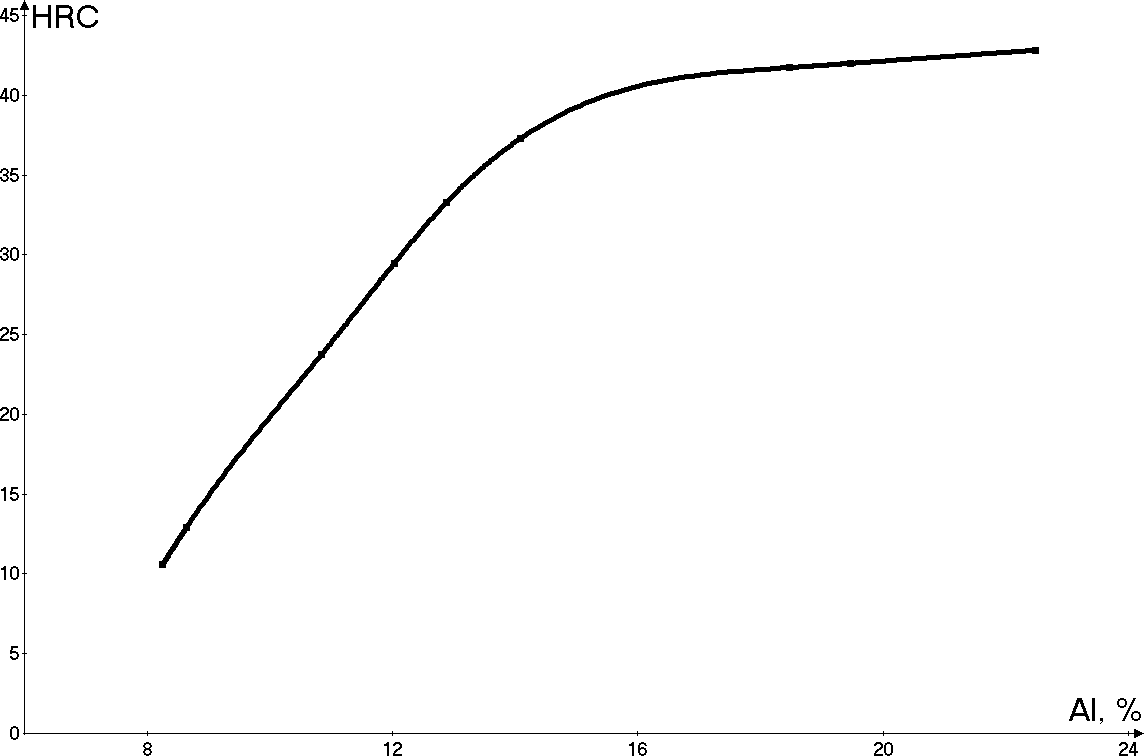

Твердость. Твердость покрытий изменяется в диапазоне 10–42 HRC. Как показано на Рис. 5, твердость прямо пропорциональна содержанию алюминия, что логично связано с увеличением объемной доли твердых интерметаллидных фаз NiAl и Ni₃Al в структуре.

Рис. 5. Зависимость твердости наплавленного металла (HRC) от содержания алюминия (%)

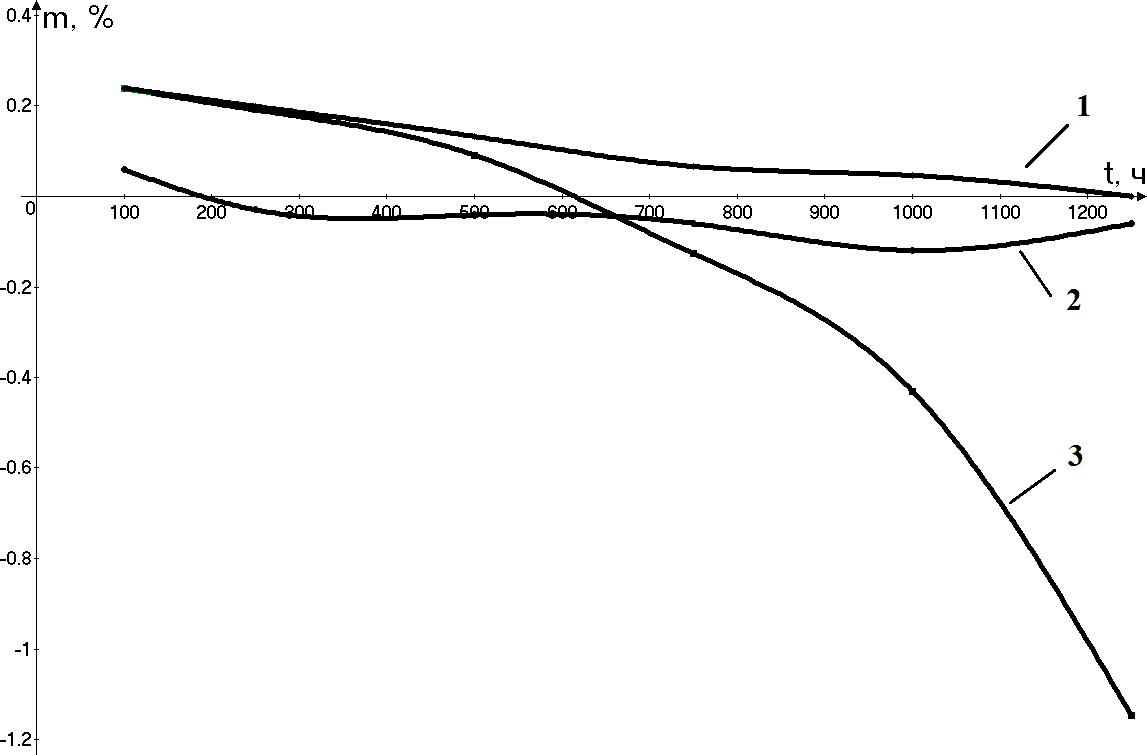

Жаростойкость. Испытания на жаростойкость при 950 °С в течение 1250 часов (Рис. 6) показали превосходные результаты. Образцы с высоким содержанием алюминия (>10 %) и низким содержанием железа продемонстрировали наилучшую стойкость к окислению, изменение их массы не превысило ±0,3 %. Это связано с формированием на поверхности плотной, прочно сцепленной с основой защитной пленки оксида алюминия Al₂O₃.

Рис. 6. Изменение массы образцов в процессе испытаний на жаростойкость при 950 °С. 1 – высокое содерж. Al; 2 – среднее содерж. Al; 3 – низкое содерж. Al

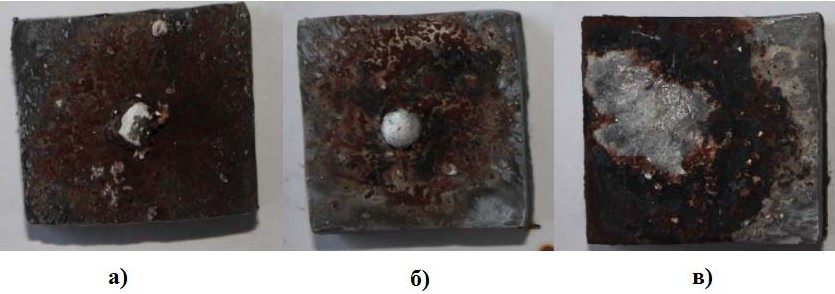

Термостойкость. Покрытия успешно выдержали более 100 циклов термических смен «нагрев-охлаждение» на воздухе. Однако при более жестких испытаниях с охлаждением в воде (водяные теплосмены) термостойкость оказалась ниже (Рис. 7). Образцы с низким содержанием алюминия выдерживали до 50 теплосмен, в то время как высокоалюминиевые и более хрупкие покрытия разрушались уже после 5 циклов. Разрушение происходило из-за образования поперечных трещин или отслоения покрытия от основы.

Рис. 7. Внешний вид образцов после испытаний на термостойкость в водяных теплосменах

Смачиваемость расплавом алюминия. Исследования показали, что поверхность наплавленного интерметаллидного слоя не смачивается расплавом алюминиевого сплава АК12 при температурах литья (700-800 °С), даже при использовании активирующих флюсов (Рис. 8 и Рис. 9). Это свойство является ключевым для защитных покрытий, так как оно предотвращает адгезию (прилипание) и эрозию рабочей поверхности формы.

Рис. 8. Растекание алюминия АК12 по наплавленной поверхности с флюсом Nocoloc при температурах: а – 750 °С; б – 850 °С; в – 950 °С

Рис. 9. Отсутствие растекания алюминия АК12 с флюсом NaCl-NaF-Na₃AlF₆ при температурах от 700 до 950 °С

3.4. Установка для испытаний на эрозионную стойкость

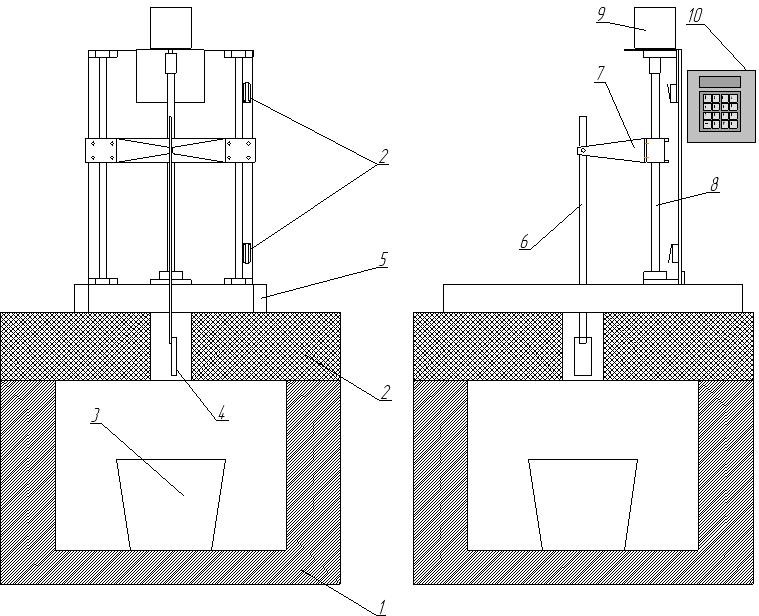

Для моделирования реальных условий работы покрытия в контакте с расплавом была разработана и создана автоматизированная установка (Рис. 10 и Рис. 11). Установка обеспечивает циклическое погружение образца (4) в тигель (3) с расплавом алюминия, выдержку в расплаве, извлечение на воздух и выдержку на воздухе. Управление процессом осуществляется блоком (10), который позволяет задавать временные интервалы и количество циклов.

Рис. 10. Схема установки для определения эрозионной стойкости: 1 – муфельная печь; 2 – огнеупорная плита; 3 – тигель; 4 – образец; 5 – основание; 6 – шток; 7 – каретка; 8 – винтовая пара; 9 – двигатель; 10 – блок управления

Рис. 11. Общий вид установки для испытаний

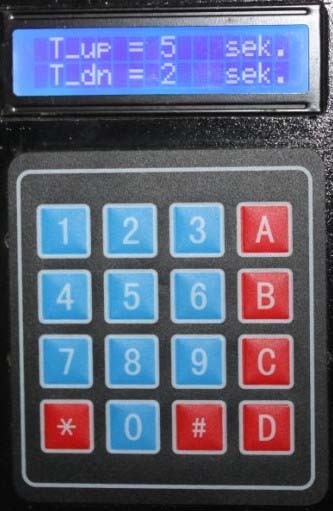

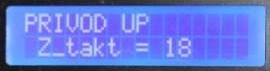

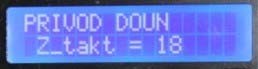

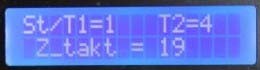

Панель блока управления (Рис. 12) оснащена LCD-дисплеем и клавиатурой для программирования циклов испытаний. Дисплей отображает текущее состояние процесса: направление движения (Рис. 13), обратный отсчет времени выдержки и количество выполненных циклов (Рис. 14). Испытания, проведенные на данной установке в течение 1000 циклов, подтвердили высокую эрозионную стойкость интерметаллидных покрытий — заметных разрушений не наблюдалось (Рис. 15).

Рис. 12. Панель блока управления установки

а

б

Рис. 13. Индикация направления перемещения образца на LCD-дисплее: а – движение вверх; б – движение вниз

Рис. 14. Отображение оставшегося времени выдержки и количества циклов

Рис. 15. Внешний вид образца с интерметаллидным покрытием после 1000 циклов эрозионных испытаний

Преимущества и недостатки алюминидов никеля

Преимущества:

- Высокая температура плавления: Особенно у NiAl (1638 °C), что позволяет использовать их при экстремальных температурах.

- Низкая плотность: Плотность Ni₃Al и NiAl (5.8–6.0 г/см³) на 25-30% ниже, чем у традиционных никелевых суперсплавов, что критически важно для авиакосмической отрасли (снижение веса деталей).

- Превосходная стойкость к окислению: Формирование защитной пленки Al₂O₃ обеспечивает надежную защиту от высокотемпературной коррозии.

- Высокий модуль упругости: Обеспечивает высокую жесткость конструкций.

- Аномальный рост прочности с температурой (для Ni₃Al): Уникальное свойство, делающее материал прочнее при нагреве до 600-700 °C.

Недостатки:

- Низкая пластичность и хрупкость при комнатной температуре: Особенно у NiAl, что серьезно затрудняет его обработку и применение в качестве конструкционного материала.

- Склонность к межзеренному разрушению (для Ni₃Al): Требует обязательного микролегирования бором.

- «Провал» пластичности при средних температурах (600–850 °C): Вызван кислородным охрупчиванием границ зерен.

- Трудности обработки: Высокая твердость и хрупкость затрудняют механическую обработку (резку, сверление, фрезерование).

- Сложность сварки: Требуются специализированные технологии для предотвращения образования трещин в сварном шве и околошовной зоне.

Интересные факты об алюминидах никеля

- Материал для лопаток турбин: Монокристаллы на основе Ni₃Al являются основой для неохлаждаемых лопаток газотурбинных двигателей, что позволяет значительно повысить их рабочую температуру и КПД.

- Эффект памяти формы: Некоторые сплавы на основе NiAl, легированные другими элементами, могут проявлять эффект памяти формы, подобно нитинолу (NiTi).

- «Упорядоченный» хаос: Несмотря на жестко упорядоченную кристаллическую решетку, движение дислокаций в Ni₃Al настолько сложное, что оно приводит к парадоксальному (аномальному) упрочнению при нагреве.

- Космическое применение: Благодаря сочетанию легкости и жаропрочности, алюминиды никеля рассматриваются как перспективные материалы для элементов обшивки гиперзвуковых летательных аппаратов и космических кораблей многоразового использования.

- Не только Ni-Al: Помимо алюминидов никеля, активно исследуются и другие системы, например, алюминиды титана (TiAl, Ti₃Al), которые также находят применение в авиадвигателестроении и автомобильной промышленности (например, для клапанов ДВС).

FAQ (Часто задаваемые вопросы)

- В чем главное отличие алюминидов никеля от обычных никелевых сплавов (суперсплавов)?

- Главное отличие в структуре. Суперсплавы — это неупорядоченные твердые растворы (γ-фаза), упрочненные дисперсными частицами упорядоченной γ′-фазы (Ni₃Al). Алюминиды никеля в чистом виде являются полностью упорядоченными интерметаллическими соединениями. Это дает им более высокую температуру плавления и жаростойкость, но, как правило, меньшую пластичность.

- Почему бор так сильно влияет на пластичность Ni₃Al?

- Считается, что атомы бора, будучи меньше атомов никеля и алюминия, встраиваются в дефектные участки на границах зерен. Это «склеивает» зерна, увеличивая энергию, необходимую для зарождения и распространения трещины по границе, и заставляет материал деформироваться внутри зерен (транскристаллитно), что является более пластичным механизмом.

- Можно ли обрабатывать детали из алюминидов никеля на станках?

- Да, но это очень сложная задача. Из-за высокой твердости и хрупкости требуется специальный режущий инструмент (например, из кубического нитрида бора), жесткие станки, обильное охлаждение и специфические режимы резания. Более перспективными методами формования являются литье (в том числе монокристаллическое) и методы порошковой металлургии, включая аддитивные технологии (3D-печать).

- Что такое «сверхдислокация»?

- В упорядоченной кристаллической решетке (как у Ni₃Al) движение обычной дислокации привело бы к созданию протяженного дефекта — антифазной границы, что энергетически невыгодно. Поэтому дислокации вынуждены двигаться парами (или более сложными группами), связанными этой антифазной границей. Такая связанная группа дислокаций, которая как единое целое перемещается по кристаллу, и называется сверхдислокацией.

- Почему NiAl более хрупкий, чем Ni₃Al?

- Это связано с их кристаллическими решетками. У Ni₃Al решетка типа L1₂ (упорядоченная ГЦК), которая имеет достаточное количество систем скольжения для пластической деформации. У NiAl решетка типа B2 (упорядоченная ОЦК), в которой при низких температурах активны только три независимые системы скольжения, чего недостаточно для пластичности поликристалла (требуется пять по критерию фон Мизеса).

Заключение

В результате проведенного комплексного анализа установлено, что интерметаллические сплавы системы никель-алюминий являются уникальными материалами с огромным потенциалом. Соединение Ni₃Al, благодаря аномальной температурной зависимости прочности и возможности повышения пластичности легированием, стало основой для нового поколения литейных жаропрочных сплавов, превосходящих традиционные суперсплавы при температурах свыше 1100 °С. Соединение NiAl, несмотря на проблему врожденной хрупкости, остается привлекательным благодаря высочайшей температуре плавления и жаростойкости, что стимулирует поиск путей повышения его трещиностойкости.

Применение алюминидов никеля в виде наплавленных покрытий, полученных двухдуговым методом, является эффективным решением для защиты технологической оснастки в литейном производстве. Такие покрытия демонстрируют высокую твердость, эрозионную стойкость и, что особенно важно, не смачиваются расплавами алюминиевых сплавов. Дальнейшее развитие в этой области связано с оптимизацией составов покрытий и развитием аддитивных технологий для создания и ремонта деталей сложной формы.

Список литературы

- ГОСТ 4543-2016 — Металлопродукция из конструкционной легированной стали. Технические условия. (Регламентирует составы и свойства сталей, которые могут служить основой для нанесения покрытий).

- ГОСТ 19241-2016 — Сплавы прецизионные никелевые и железоникелевые жаропрочные. Марки. (Описывает общие принципы классификации жаропрочных сплавов на основе никеля).

- Каблов Е. Н. Литые лопатки газотурбинных двигателей (сплавы, технология, покрытия). – М.: МИСИС, 2001. – 632 с.

- Симс Ч., Столофф Н., Хагель У. Жарапрочные сплавы. Пер. с англ. – М.: Металлургия, 1984. – 568 с.

- Потапов Н. Н. Основы легирования наплавленного металла. – М.: Машиностроение, 1986. – 232 с.

- Колачев Б. А., Ливанов В. А., Елагин В. И. Металловедение и термическая обработка цветных металлов и сплавов. – М.: МИСИС, 1999. – 416 с.

- Reed, Roger C. The Superalloys: Fundamentals and Applications. Cambridge University Press, 2006. – 372 p.