Содержание страницы

1. Состав, структура и свойства алюминидов титана

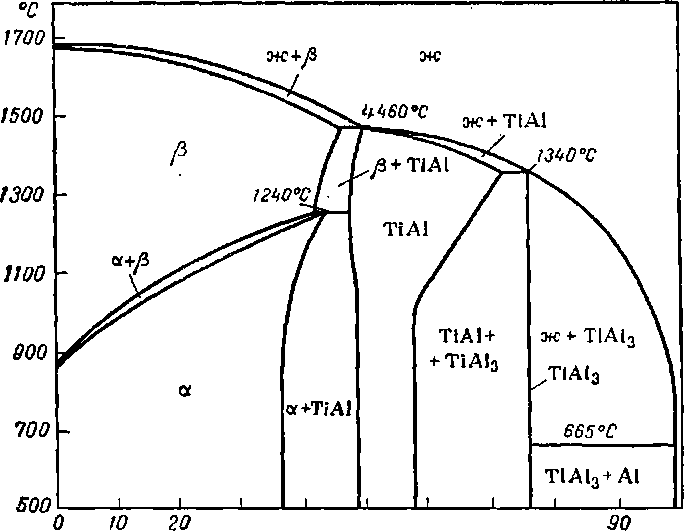

Диаграмма состояния Ti-Аl характеризуется наличием широких областей твердых растворов на основе α и β -Ti и соединения TiАl(γ). Соединение TiAl3 практически не имеет область гомогенности. Дальнейшие исследования показали, что в твердом состоянии протекают процессы упорядочения, связанные с образованием новых промежуточных фаз. Считается вероятным существование соединений Ti Al, Ti Al, TiАl и TiAl . Однако более поздние исследования подтвердили существование только двух соединений Ti3Al, TiAl2 кроме уже известных TiAl, TiAl3.

3 2 6 2

Рис. 1. Диаграмма состояния Ti-Al

Из промежуточных фаз, образующихся в системе Ti-Al, наибольший практический интерес представляют алюминиды Ti3Al и TiAl (рис. 1). Как уже отмечалось выше, интерметаллид Ti3Al (а2-фаза) представляет собой сверхструктуру на основе α-фазы, в которой атомы титана и алюминия расположены упорядоченно. Интерметаллид Ti3Al имеет ГПУ-структуру c элементарной ячейкой, период которой аα вдвое превышает период аα а-фазы, а период с такой же, как у а-фазы (аα2 = 0,577 нм; сa2 = 0,462 нм).

Пластичность интерметаллида Ti3Al ничтожно мала, что обусловлено особенностями его дислокационного строения и свойствами дислокаций. При комнатной температуре пластическая деформация интерметаллида Ti3Al осуществляется в основном скольжением cпаренных сверхдислокаций с вектором Бюргерса b = а = 1/3<1120>. Пластическая деформация Ti3Al при комнатной температуре ограничена, так как дислокации а = 1/3<1120> способны скользить только по плоскостям {1010}, а остальные дислокации мало подвижны из-за блокировки. В итоге число независимых плоскостей скольжения оказывается меньше пяти, что не обеспечивает сплошности металла при деформации по критерию Мизеса. В процессе деформации в локальных объемах происходит нестабильный сдвиг, что приводит к скоплению дислокаций и зарождению микротрещины.

Механические свойства интерметаллида Ti3Al при комнатной температуре сильно зависят от чистоты по примесям, типа и параметров микроструктуры, величины и формы микрозерна. Поэтому механические свойства интерметаллида Ti3Al меняются в широких пределах: σв = 220…600 МПа, δ = 0…0,5 %. Модули упругости в меньшей степени зависят от указанных выше факторов и составляют: Е = 140 ГПа; G = 52,5 ГПа. Плотность алюминида Ti3Al равна 4,20 г/см3.

При повышении температуры временное сопротивление разрыву хрупкого малопрочного интерметаллида повышается примерно до 700 °С, а затем снижается. Временное сопротивление разрыву более качественного интерметаллида не испытывает аномальной температурной зависимости. До 600 °С разрушение носит хрупкий характер, так что разрушение происходит до достижения предела текучести. При температурах выше 650 °С повышается подвижность дислокаций с векторами Бюргерса 1/3<1120> 1/6<1126>, начинает развиваться поперечное скольжение и переползание дислокаций, что и обусловливает повышение пластичности интерметаллида.

Создание мелкозернистой структуры термомеханической обработкой или методами порошковой металлургии приводит к существенному повышению пластичности. В области хрупкого разрушения (при 400 °С) относительное удлинение интерметаллида Ti3Al с мелким зерном достигает 3,2 %, а при переходе к вязкому разрушению (600…650 °С) относительное удлинение возрастает с 15 до 45 %. Интерметаллид Ti3Al с такой структурой при малой скорости деформации обнаруживает при 1000 °С признаки сверхпластичности (6 = 120 %; т = 0,46). Трудности повышения пластичности интерметаллида Ti3Al вполне преодолимы, что связано со сравнительно небольшой ковалентной составляющей связи. К настоящему времени разработана технология получения из алюминида Ti3Al фольги толщиной 0,01 мм холодной прокаткой.

Механические свойства алюминида Ti3Al могут быть улучшены легированием Hf, Mo, Nb, Та, V, W, Zr и некоторыми другими элементами. Наилучшие результаты дает легирование алюминида Ti3Al ниобием, так что система Ti3Al–Nb является основополагающей при разработке сплавов на его основе. Ниобий понижает температуру перехода сплавов в β-область, причем при легировании β-фазы ниобием неупорядоченный твердый раствор переходит в упорядоченное состояние с кубической решеткой. Упорядочение β-фазы было обнаружено также в богатых алюминием сплавах систем Ti-Al-Mo, Ti-Аl-Та, Ti-Аl-V. Полностью упорядоченная структура образуется вблизи состава Ti2AlX. Растворимость ниобия в α -фазе при 900…1000 °С составляет примерно 12,5 % (ат.) или 24 % (по массе). Фаза О представляет собой твердый раствор на основе интерметаллида Ti2AlNb с ромбической структурой. Ниобий существенно повышает пластичность интерметаллида Ti3Al, несколько снижая жаропрочность. Повышение пластичности Ti3Al при легировании ниобием объясняют некоторым уменьшением степени порядка. В сплавах Ti3Al с Nb как при комнатной, так и при повышенных температурах действуют дополнительные системы скольжения <1120> {1010}; <1120> {0001} и <1126> {1121}, что и вызывает повышение пластичности. К системе Ti3Al-Nb относятся зарубежные сплавы: промышленный сплав альфа-2 [Ti-24Al-llNb, % (ат.)] или и опытный сплав Ti-24Al- 15Nb. Комплекс механических свойств сплавов системы Ti3Al-Nb можно повысить дополнительным легированием Hf, Mo, Si, Та, V, W, Zr. Лучшим промышленным сплавом этого типа считают суперальфа-2, содержащий, % (по массе): 15Аl, 20Nb, 3V, 2Мо. Этот сплав обладает более высоким комплексом свойств по сравнению с альфа-2. Сплав можно подвергать закалке и старению. Повышение температуры старения от 650 до 850 °С после закалки сплава с (α2 + β)-области (с ~ 1060 °С) приводит к снижению прочности с одновременным повышением характеристик пластичности, что объясняют увеличением количества β-фазы. Сплав суперальфа-2 обладает наилучшими механическими свойствами при бимодальной структуре, представленной равноосными зернами первичной α2 -фазы, пластинами α2 -фазы и зернами О-фазы. Такую структуру получают закалкой и старением, в β-, а затем в (α2 + β)-областях. Выделения О-фазы оказывают благоприятное влияние на прочность и пластичность сплава. К этому же типу сплавов на основе интерметаллида Ti3Al принадлежит отечественный сплав ВТИ-1: Ti-14,5Al-22Nb-1,5Zr- 0,25Si, % (по массе). В литом состоянии сплав имеет трехфазную структуру, представленную крупными пластинами α2 -фазы с прослойками из упорядоченной β-фазы, внутри которой расположены мелкодисперсные частицы орторомбической фазы, выделившиеся при охлаждении. После деформации в β-области структура сплава пластинчатая, а деформация в трехфазной (α2 + β + О)-области приводит к формированию равноосной мелкозернистой структуры. Сплав ВТИ-1 с мелкозернистой структурой склонен к сверхпластичности при температурах, близких к 1000 °С.

Интерес к сплавам на основе Ti3Al в последнее время заметно снизился в связи с разработкой высокожаропрочных деформируемых псевдо-α-сплавов типа ВТ18У. Характеристики жаропрочности у наиболее удачно легированных псевдо-α-сплавов и их предельные рабочие температуры (до 600 °С) примерно такие же, как у сплавов на основе Ti3Al, а технологические возможности лучше.

Интерметаллид TiAl(γ) обладает упорядоченной тетрагонально искаженной гранецентрированной структурой Ll0, в которой плоскости {100}, заполненные атомами титана, чередуются с плоскостями, занятыми атомами алюминия. Область гомогенности этого интерметаллида в системе Ti-Al довольно велика.

Пластичность интерметаллида TiAl при температурах ниже 700 °С ничтожно мала, что обусловлено особенностями его дислокационного строения. Пластическая деформация интерметаллида TiAl может осуществляться скольжением одиночных дислокаций с вектором Бюргерса а/2<101> и сверхдислокаций с векторами Бюргерса а<101> и а/2<112>. Однако при температурах, близких к комнатной, все эти дислокации заблокированы. Блокировка одиночных дислокаций обусловлена тем, что в некоторых направлениях <110> их энергия сильно понижена. Дислокации, ориентированные в этих направлениях, малоподвижны. Блокировка одиночных дислокаций представляет собой термоактивационный процесс: тепловая энергия переводит дислокации из подвижных в неподвижные положения, так что с повышением температуры блокировка усиливается. Блокировка сверхдислокаций обусловлена их превращением из плоских скользящих в неплоские сидячие конфигурации. В конечном итоге блокировка дислокаций обусловлена сильными ковалентными связями. Поскольку в TiAl все дислокации при комнатной температуре заблокированы, даже монокристаллы этого интерметаллида разрушаются хрупко.

Выше температуры 700 °С пластичность интерметаллида резко возрастает из-за снятия блокировки дислокаций и вследствие увеличения их подвижности; помимо этого начинается интенсивное двойникование по системам {111}<112>. Эти эффекты можно объяснить уменьшением ковалентной составляющей связи и усилением ее «металличности».

Истинное сопротивление разрушению с повышением температуры от комнатной до 600 °С снижается, затем повышается и после максимума при температуре примерно 750 °С вновь уменьшается. Аналогичная температурная зависимость предела текучести от интерметаллида наблюдается при растяжении монокристаллов всех ориентировок. Предел текучести поликристалла TiAl не всегда обнаруживает аномальную температурную зависимость. Следует отметить, что при температурах ниже 600 °С разрушение хрупкое, так что эксперимент не позволяет определить истинное значение предела текучести. Подъем предела текучести монокристаллов TiAl при повышении температуры до 700 °С объясняют различными превращениями, приводящими к блокировке одиночных дислокаций а/2<101> и сверхдислокаций а<101>, а его спад при температурах выше пика – превращением заблокированных одиночных дислокаций и сверхдислокаций а/2< 112> в скользящие.

В зависимости от чистоты и микроструктуры механические свойства интерметаллида TiAl колеблются в довольно широких пределах и при комнатной температуре составляют: σв = 350…580 МПа; δ = 0,5…1,5 %. Модули упругости алюминида TiAl при 20 °С составляют: E = 175 ГПа, G = 67 ГПа. Из-за высокого содержания алюминия плотность интерметаллида TiAl невелика (3,8 г/см3).

В зависимости от технологии получения заготовок, режимов горячей деформации и последующей термической обработки можно получить три основных типа структур интерметаллида TiAl: ламельную (пластинчатую), рекристаллизованную и смешанную (дуплексную).

Ламельная (пластинчатая) структура представляет собой полностью сдвойникованные пластины γ-фазы, по границам которых расположены тонкие прослойки α2 -фазы. В зависимости от скоростей кристаллизации и охлаждения толщина γ-пластин и α2 -прослоек может колебаться от десятых долей до нескольких микрометров. Механические свойства интерметаллида TiAl с такой структурой при комнатной температуре невысоки. Рекристаллизованная структура представлена зернами γ-фазы и выделениями α2-фазы, сформированными в результате или динамической, или статической

рекристаллизации. Регулируя технологические параметры, можно в широких пределах менять величину зерен γ-фазы, размер, форму и долю α2-фазы, тип границ зерен. Такая структура обеспечивает более высокий комплекс механических свойств при комнатной температуре по сравнению с ламельной структурой.

Смешанная (дуплексная) структура состоит из областей, представленных рекристаллизованными зернами, и областей ламельного строения. Этот тип структуры можно получить в результате рекристаллизации в (γ + α)-области. Интерметаллид TiAl при такой структуре обладает наилучшим комплексом механических свойств при комнатной температуре. Вместе с тем следует отметить, что характеристики жаропрочности наиболее высоки при ламельной структуре.

Мелкозернистый интерметаллид TiAl проявляет определенную склонность к сверхпластичности; при температуре 800 °С и скорости деформации 8,3 ∙ 10-4 с-1 относительное удлинение составляет 225 %. Из двойных сплавов на основе интерметаллида TiAl наилучшей пластичностью обладают сплавы, содержащие 47…48 % (ат.) Аl. Пластичность алюминида TiAl может быть повышена при легировании третьими компонентами: Be, Сr, Nb, Mo, Ni, Si, Sn, Mn, V, W, Ag, Ga.

Полагают, что повышение пластичности может быть связано с уменьшением вклада ковалентной и увеличением доли металлической связи, что уменьшает степень блокировки дислокаций. Сопротивление ползучести увеличивают В, С, Cr, Nb, Та, W. Легирование интерметаллида TiAl такими элементами, как Nb, Si, Та, W, приводит к повышению жаростойкости, в то время как ванадий увеличивает скорость его окисления при повышенных температурах. Наилучший комплекс свойств достигается при многокомпонентном легировании (табл. 2).

Основой разработанных сплавов является не интерметаллид стехиометрического состава TiAl, а обедненное алюминием соединение с 46…48 % (ат.) Аl, поскольку такой состав соответствует максимальной пластичности не только двойных, но и тройных сплавов. Наиболее распространенные легирующие элементы С, Cr, Mn, Nb, Si, Та, W. Отметим лишь легирование некоторых сплавов боридом титана TiB2, который повышает характеристики жаропрочности по механизму дисперсного упрочнения. Все сплавы на основе TiAl обладают большей пластичностью при дуплексной структуре по сравнению с другими структурами при аналогичной технологии получения полуфабрикатов. К лучшим сплавам на основе TiAl относят Ti-48Аl-2Сr-2Nb.

Этот сплав обладает хорошим сочетанием пластичности и технологичности, высокими характеристиками жаропрочности, коррозионной стойкости.

Благодаря низкой плотности и достаточно высоким прочностным характеристикам интерметаллид TiAl и сплавы на его основе превосходят существующие жаропрочные сплавы на основе титана, железа и никеля по удельным значениям модулей упругости и показателям жаропрочности в широком интервале температур, вплоть до 850 °С.

Таблица 2. Общая характеристика сплавов на основе алюминидов Ti3Al и Ti2NbAl

| Сплав | Общие сведения | Свойства | Вид полуфабриката | Технологические свойства | Область применения |

| Ti3Al | Алюминид Ti3Al является основой легких жаропрочных титановых сплавов.

Плотность 4,20 г/см3 |

При комнатной температуре пластичность невелика (δ ≈ 0…0,5 %); отличается высокими модулями упругости (Е = 140 ГПа) | – | Литейные свойства невелики, способен к горячей ковке, прокатывается вгорячую с трудом | Основа легких жаропрочных сплавов с рабочей температурой до 650 °С |

| Альфа-2 Ti-24Al-11Nb | Ниобий несколько повышает пластичность интерметаллида, но снижает характеристики жаропрочности. Основная фаза α2 .

Плотность 4,60 г/см3, Тα+β/β = 1160…1180 °С |

При комнатной температуре наилучшие свойства при 50 % первичной α2 -фазы.

После закалки в воде с 1040…1080 °С хорошее сочетание прочности, пластичности и вязкости разрушения. Можно получить δ ≈ 7…13 % |

Фасонное литье, поковки, прутки, листы, плиты, фольга | Литейные свойства сплава невелики; деформируется в горячем состоянии | Детали авиационных двигателей, работающие до 650 °С;

сотовые конструкции крыла, элементы обшивки |

| Супер альфа-2 Ti-25Al-10Nb-3V-1Mo | Разработан в 1983 г.

Лучший промышленный сплав на основе алюминида Ti3Al. Основные фазы в сплаве α2 , О и β. Плотность 4,65 г/см3, Тα+β/β = 1110…1140 °С |

Обладает лучшим комплексом свойств по сравнению со сплавом альфа-2. Свойства сплава существенно зависят от режимов термической обработки.

Наилучшие свойства при бимодальной структуре |

Фасонное литье, поковки, штамповки, прутки, горячекатаные листы, плиты, фольга | Деформируется в горячем состоянии | Детали авиационных двигателей, работающие до 650 °С (диски, лопатки, кольца и т. п.); сотовые конструкции крыла, элементы обшивки |

| 24–25 (Ti-24Al-5Nb) | Основная фаза в сплаве О, что приводит к лучшему комплексу свойств по сравнению с алюминидом Ti3Al | Свойства сплава существенно зависят от режимов термической обработки. Предпочтительная доля α2 -фазы в закаленном сплаве ≈ 40 %.

Пластичность сплавов возрастает с увеличением доли B2-фазы и может достигать ~ 20 % при 20 % B2-фазы |

– | – | – |

| 25–23 (Ti-25Al-23Nb) | Сплав с однофазной О-структурой | Обладает более высоким сопротивлением ползучести по сравнению со сплавами на основе Ti3Al и О + В2-сплавом Ti-25Al- 27Nb. Приемлемая вязкость разрушения | – | – | – |

| 22–25 (Mo, Zr, Si) Ti-22Al-25Nb-(1-3) (Mo, Zr, Si) | Легирование алюминида Ti3Al ниобием в больших количествах приводит к О + В2

+ α2 -структуре с повышенной пластичностью. Молибден стабилизирует β-фазу. Цирконий повышает сопротивление ползучести. Плотность сплавов довольно велика (5,2…5,5 г/см3) |

Легирование Ti3Al ниобием и молибденом приводит к повышению удлинения при комнатной температуре до 5…10 %. Удельное сопротивление ползучести при 650 °С сопоставимо с этой характеристикой для сплава инконель IN 718 | Диски | Сплав деформируется при температурах α2 + B2-области | Детали авиационных двигателей |

| 22-27 (Ti-22Al-27Nb) | Структура сплава представлена фазами О и В2 | Фаза О обеспечивает высокие жаропрочные свойства, а фаза В2 – повышенную пластичность. Удлинение при комнатной температуре 3,3…5 %. По удельной прочности превосходит инконель IN 718 во всем интервале температур | Полуфабрикаты порошковой металлургии | – | – |

| ВТИ-1 (Ti-25Al-11Nb-0,75Zr-0,75Mo) | Разработан в ВИАМе.

Структура сплава представлена α2 — и β-фазами; содержание α2 -фазы зависит от режимов обработки давлением и термической обработки. Плотность сплава 4,78 г/см3 |

Относительное удлинение при комнатной температуре 3…5 %. Высокие характеристики жаропрочности сохраняются до 650 °С | Прутки, поковки, сутунки, штамповки дисков и лопаток, листы, фасонное литье | Деформируется в горячем состоянии с малыми скоростями; возможна и сверхпластическая деформация | Детали авиационных двигателей (диски последних ступеней компрессора, сопла форсажных камер) |

2. Промышленные сплавы на основе алюминидов титана

Проблема разработки новых легких жаропрочных сплавов с рабочими температурами больше 550…600 °С уже давно не теряет своей актуальности, поскольку этот диапазон температур превосходит технические возможности обычных титановых сплавов. В связи с этим представляет большой интерес изучение нового класса материалов – сплавов на основе интерметаллидов титана. В зависимости от количества β-стабилизаторов интерметаллиды подразделяются на «альфа-2»-сплавы/«суперальфа-2»-сплавы, «гамма»-сплавы и «орто»-сплавы. Химический состав сплавов на основе алюминидов Ti3Al представлен в табл. 3.

Таблица 3. Химический состав сплавов на основе алюминидов Ti3Al

| Марка | Химический состав, % ат. |

| Альфа-2 (24-11) | Ti-24Al-11Nb |

| Суперальфа-2 | Ti-25Al-10Nb-3V-1Mo |

| 25-10-4 | Ti-25Al-10Nb-4Ta |

| 24,5-12,5-1,5 | Ti-24,5Al-12,5Nb-1,5Mo |

| ВТИ-1 | Ti-25Al-11Nb-0,75Zr-0,75Mo |

«Альфа-2»-сплавы

Первый сплав этого типа СТ5 разработан И.И. Корниловым и сотрудниками. Фазовый состав: 95 (об. %) α2 -фазы + <5 (об. %) β-фазы с игольчатой формой «альфа-2»-фазы. Из сплава изготавливались слитки, деформированные полуфабрикаты – слябы, штамповки, прутки.

Несмотря на высокие удельные прочностные и жаропрочные свойства, эти малолегированные «альфа-2»-сплавы имели при комнатной температуре малую пластичность, ударную вязкость и низкую технологичность при переработке слитков в конечные полуфабрикаты. Трудности изготовления полуфабрикатов из-за высоких усилий деформирования, невозможности получения различных типов микроструктур вследствие малого содержания β-фазы, пониженной стойкости к окислению привели к разработке сплавов с увеличенным количеством β-фазы. Это достигнуто легированием матрицы Ti3Al > 10 Nb (ат. %). Для упрочнения β-фазы проводили легирование тугоплавкими элементами – Мо, V, Zr и Si. Сплавы такого типа получили название – «суперальфа-2»-сплавы.

«Суперальфа-2»-сплавы

Типичными представителями этой группы сплавов являются: Ti-24-10-3-1 (США), ВТИ-2 (РФ) и ТД-2 (Китай). Ti-24-10-3-1 основан на системе Ti-24Al-10Nb-3V-1Mo (ат. %) и изготавливается по технологии титановых сплавов. Из сплава изготавливаются различные полуфабрикаты – от слябов (штамповок) до листов и фольги. Типичная термообработка для стабилизации структуры полуфабрикатов – закалка из (α2 + β)-области и старение (800…850) °С. Типичная структура полуфабрикатов (прутков и листов) – (20…30) (об. %) первичной равноосной α2 -фазы и (50…60) (об. %) тонкопластинчатой вторичной α2 -фазы в матричной β-фазе. В сплавах, содержащих Si, в структуре могут присутствовать сложные силициды, упрочняющие β-фазу. Несмотря на повышение пластических свойств, «суперальфа-2»-сплавы не обладали необходимой технологичностью для получения высококачественных деформированных полуфабрикатов — штамповок, прутков и листов, а присутствие в них непластичной «альфа-2»-фазы не обеспечивало дальнейшее повышение пластичности. По этой причине «суперальфа-2»-сплавы имеют низкие характеристики ударной вязкости и вязкости разрушения, что в целом ограничивает их использование в основном корпусными деталями.

«Гамма»-сплавы

В зависимости от содержания основного компонента Al различают однофазные и двухфазные «гамма»-сплавы. Однофазные «гамма»-сплавы, содержащие более 51 Al (ат. %), оказались малопрочными и непластичными материалами, и операции горячей деформации, не изменяя их структуру (за исключением размеров зерен), не улучшали их механических свойств. Легирование таких сплавов 5(Nb + Ta) (ат. %) не повышало механических свойств, но приводило к возрастанию жаропрочности.

«Гамма»-сплавы, содержащие менее 51 Al (ат. %), являются двухфазными сплавами. В качестве второй фазы присутствует и Ti3Al, количество которой зависит от содержания Al: при 50 Al (ат. %) ее ~ 5 (об. %), а при 47 Al (ат. %) ~ 25 (об. %). Такая зависимость фазового состава от содержания Аl оказывает сильное влияние на структуру и механические свойства «гамма»-сплавов.

Исследования двухфазных сплавов показали, что только литые Ti – (47…49) Al (ат. %), в структуре которых присутствовало (10…15) (об. %) «альфа-2»-фазы с тонкопластинчатой структурой, обладали наилучшими механическими свойствами: σв 20 = (520…480) МПа и δ20 = (2,5…2,7) %. При уменьшении содержания Al в сплавах увеличивались прочностные свойства, а при увеличении содержания Al они уменьшались. Особенно резко изменялось относительное удлинение, которое падало с 2,5 % до (0,5…1) %.

Поскольку литые структуры были структурно неоднородны и имели невысокие механические свойства, то с помощью операций термомеханической обработки (ТМО) в (γ + α2)-области проводилось измельчение и формирование дисперсной глобулярной структуры, которая показала некоторое улучшение пластичности при небольшом повышении прочностных свойств. Однако даже в таком состоянии сплавы оставались малопригодными для практического применения.

Наибольшее повышение механических свойств «гамма»-сплавов достигнуто за счет снижения содержания Al до (45…48) (ат. %) и легированием их до 10 (ат. %) тугоплавкими элементами. Сплавы имеют состав Ti – (45…48) Al – (1…3) (Сr + Mn + V + Zr) – (1…5) (Nв + Ta + Mo + W + Re) – (0,1…2) (B + Si + C) (ат. %). В структуре присутствует (20…15) (об. %) α-фазы + (10…15) (об. %) β-фазы + некоторое количество карбидов, силицидов или их совместных соединений (остальное γ-фаза). Несмотря на использование различных систем легирования сплавов и формирования в них различных типов структур, на сегодняшний день не удалось получить на «гамма»-сплавах повышенный уровень прочностных, пластических и жаропрочных свойств: сплавам, имеющим повышенные пределы прочности, соответствуют низкие значения пластичности и жаропрочности, а при снижении пределов прочности в сплавах повышаются пластические и жаропрочные характеристики.

«Орто»-сплавы

Отмечается, что основными преимуществами этих сплавов являются:

- высокие упругие, прочностные и пластические характеристики;

- низкий коэффициент термического расширения;

- высокие характеристики МЦУ (малоцикловая усталость) и МнЦУ (многоцикловая усталость);

- меньшие значения СРТУ (скорость роста трещины усталости);

- лучшие жаропрочные свойства при температурах 500…650 °С;

- высокая жаростойкость.

При легировании ИС Ti3Al ниобием в количествах более 10 (ат. %) в структуре сплавов появляется новая упорядоченная фаза Ti2AlNb («орто»-фаза) или ИС Ti2AlNb.

Исследования физико-механических свойств ИС Ti2AlNb показали, что эта фаза имеет более высокую температуру плавления, низкий коэффициент термического расширения, лучшую теплопроводность, большую прочность, пластичность и технологичность, чем у сплавов «суперальфа-2». При температурах 650…750 °С температура снижения модуля упругости значительно меньше, чем у «суперальфа-2»-сплавов, что может свидетельствовать о его хороших жаропрочных свойствах.

Главными недостатками ИС Ti2AlNb будут повышенная плотность и усложненность металлургического производства вследствие большего содержания тугоплавких легирующих элементов. В ранее опубликованных работах было показано, что легирование «орто»-фазы ванадием способствует повышению низкотемпературных прочностных и пластических свойств сплава, а легирование цирконием, молибденом и кремнием повышает его жаропрочные свойства и стойкость к окислению. Несмотря на достоинства этих сплавов, за рубежом до сих пор не освоен в опытно-промышленном масштабе какой-либо «орто»-сплав. Это связано с тем, что подобные сплавы оказались достаточно сложными в металлургическом производстве. Необходимость использования для легирования более дорогих элементов – Nb, Та и W при повышенном их содержании в сплавах, обеспечение высокой однородности состава слитков, применение прокатного и термического оборудования с защитной атмосферой (вакуумом или инертным газом), жесткий контроль макро- и микроструктуры в полуфабрикатах – главные причины торможения промышленного освоения этого класса сплавов.

3. Наплавка интерметаллидных сплавов системы Al-Ti

Для получения интерметаллидного слоя на поверхности изделия используют плазменное напыление, электродуговую металлизацию, детонационное напыление, дуговую наплавку.

Авторами работы было предложено получать наплавкой интерметаллидные покрытия системы Al-Ti на поверхности титановой заготовки. Интерметаллидные слои на поверхности титана было предложено формировать аргонодуговой наплавкой неплавящимся электродом с подачей алюминиевой присадочной проволоки или проволокой на основе сплавов алюминия в жидкометаллической ванне.

Исследования процессов наплавки алюминидов титана проводили на автоматической двухкоординатной установке.

Для наплавки использовали образцы из титана марки ВТ1-0 размером 120x120x10 мм и присадочные проволоки СвAК12, СвAК5, а также присадочную проволоку СвА5 диаметром 1,2 мм.

Присадочную проволоку вводили в хвостовую часть жидкометаллической ванны, что обеспечивало стабильное формирование наплавленного валика и уменьшало потери алюминия на угар и разбрызгивание. Скорость подачи присадочной проволоки изменялась в пределах Vп/пп Al = 1…6 м/мин при скорости наплавки Vн = 0,152 м/мин. Сила тока Iн = 270 A.

Исследования химического состава наплавленного металла проводились методами растровой электронной микроскопии на комплексе сканирующего электронного микроскопа LEO 1455 VP (ZEISS, Германия) с блоками рентгеновского энергетического спектрометра INCA Energy-300 и рентгеновского волнового спектрометра INCA Wave-500.

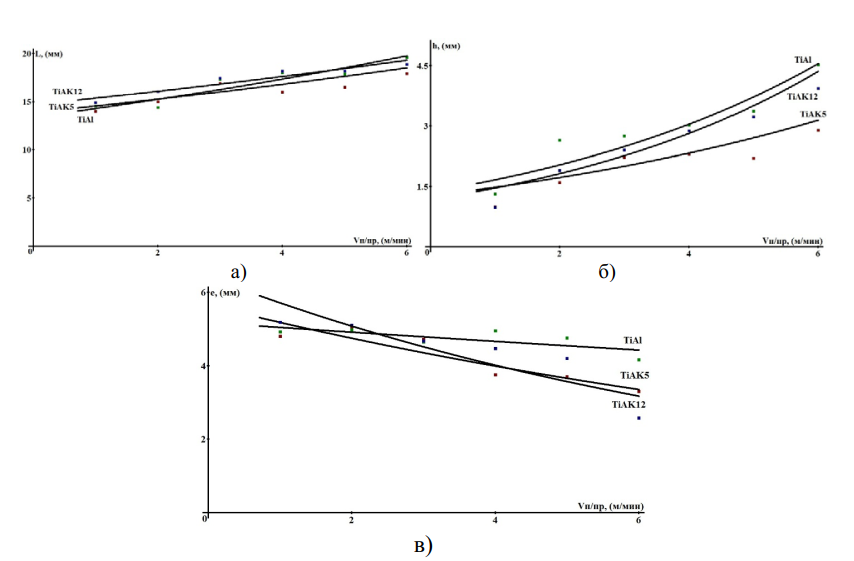

В результате проведенных исследований было установлено, что при выбранных режимах наплавки формировался валик со стабильными геометрическими параметрами (рис. 2).

а)

б)

в)

Рис. 2. Внешний вид наплавленных валиков: а – с применением присадочной проволоки СвА5; б – с применением присадочной проволоки СвAК5; в – с применением присадочной проволоки СвAК12

Ширина наплавленных валиков варьировалась в пределах 12,05…19,64 мм, высота варьировалась в пределах 0,98…4,52 мм, а глубина проплавления – в пределах 2,58…5,18 мм.

Использование в качестве присадочного материала проволок СвАК5 и СвАК12 на геометрические параметры наплавленных валиков фактически не повлияло (рис. 3). При использовании алюминиево-кремниевой проволоки наблюдалось незначительное увеличение ширины наплавленного валика (l) и глубины проплавления (е), что связано с понижением температуры плавления и снижением удельной теплоемкости присадочной проволоки при легировании ее кремнием. При этом высота валика (h) уменьшилась, но незначительно.

Рис. 3. Зависимость геометрических параметров наплавленных валиков от скорости подачи присадочной проволоки: а – зависимость ширины валика от скорости подачи присадочных проволок; б – зависимость высоты наплавленных валиков от скорости подачи присадочных проволок; в – зависимость глубины проплавления от скорости подачи присадочных проволок

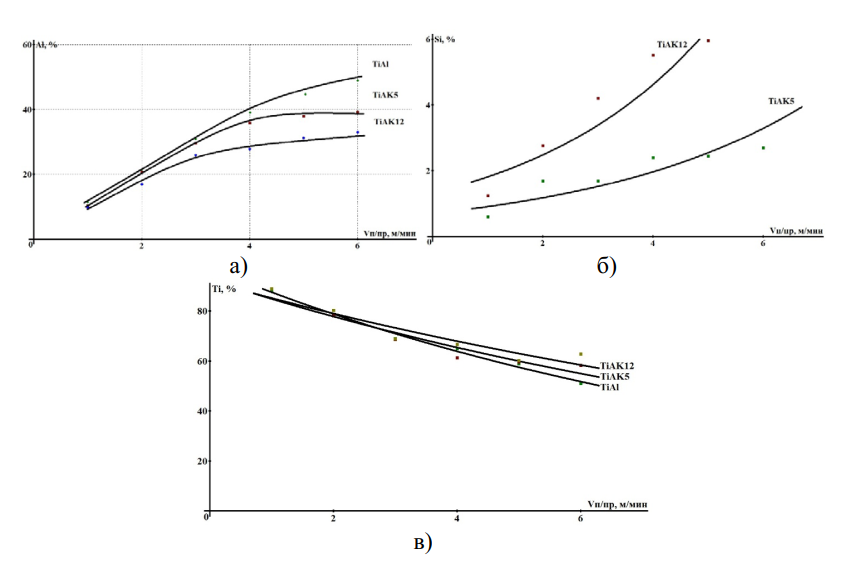

Исследование показало, что по сечению наплавленного валика наблюдалась незначительная неравномерность по химическому составу.

С увеличением скорости подачи присадочной проволоки увеличивалось содержание алюминия в связи с увеличением массового расхода алюминия и уменьшения площади проплавления основного металла. Увеличение содержания кремния в присадочной проволоке также приводит к повышению содержания кремния в наплавленном валике и уменьшению содержания алюминия (рис. 4).

Рис. 4. Зависимость химического состава наплавленного валика от скорости подачи присадочной проволоки: а – зависимость содержания алюминия от скорости подачи присадочной проволоки; б – зависимость содержания кремния от скорости подачи присадочной проволоки; в – зависимость содержания титана от скорости подачи присадочной проволоки

В зависимости от содержания алюминия, исходя из диаграммы состояния титан-алюминий, структура наплавленного металла представлена фазами: α2 (Ti3Al); α2 + γ(TiAl); γ.

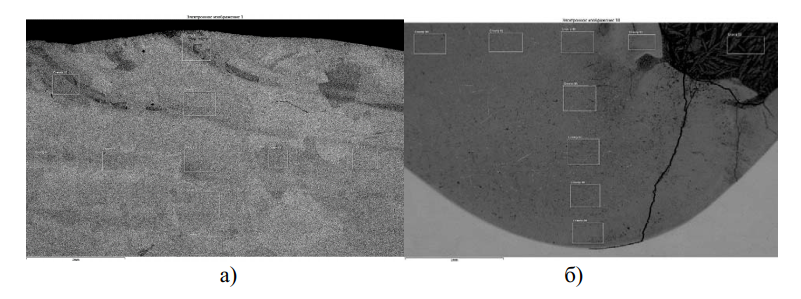

Наплавленные валики на основе α2 (Ti3Al)-фазы c содержанием алюминия до 18 % практически не имели трещин, а с содержанием алюминия до 25 % не более 1 трещины на контролируемом участке (рис. 5). Появление γ(TiAl)-фазы в структуре значительно повышало склонность к образованию трещин наплавленного металла. Наплавленные валики с содержанием алюминия более 25 % на контролируемых участках имели от 2 до 4 трещин. Самая низкая трещиноустойчивость наблюдалась в наплавленном металле на основе γ-фазы.

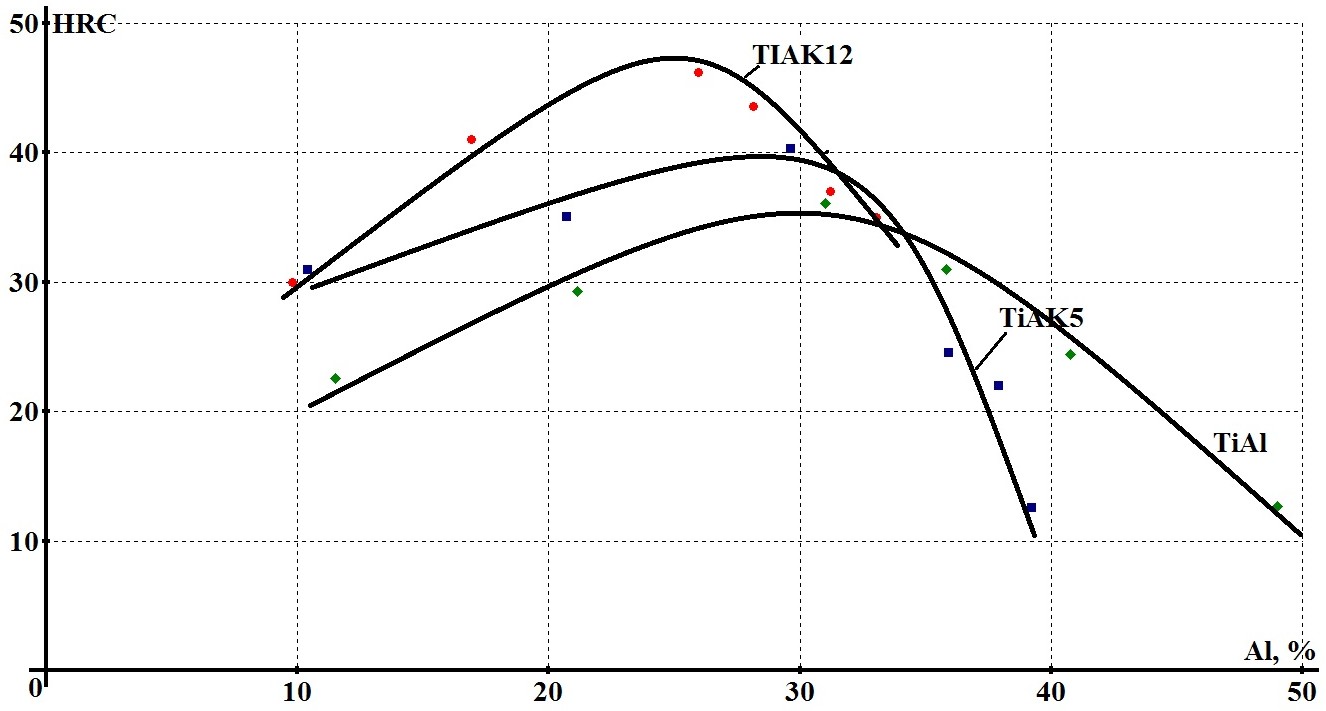

Твердость наплавленных валиков изменялась в пределах 12,6…46,2 НRC. Повышение содержания алюминия с 12 до 30 % способствовало повышению твердости наплавленного металла. Дальнейшее увеличение содержания алюминия приводит к снижению твердости, что связано с увеличением содержания в структуре металла γ(TiAl)-фазы.

Рис. 5. Структура наплавленного металла при среднем содержании алюминия: а – 12 %; б – 33 %

Легирование кремнием приводит к повышению твердости, причем наплавка с применением проволоки СвАК12 дает более высокие показатели твердости (рис. 6).

Рис. 6. Зависимость твердости наплавленного металла от процентного содержания алюминия в наплавленных валиках

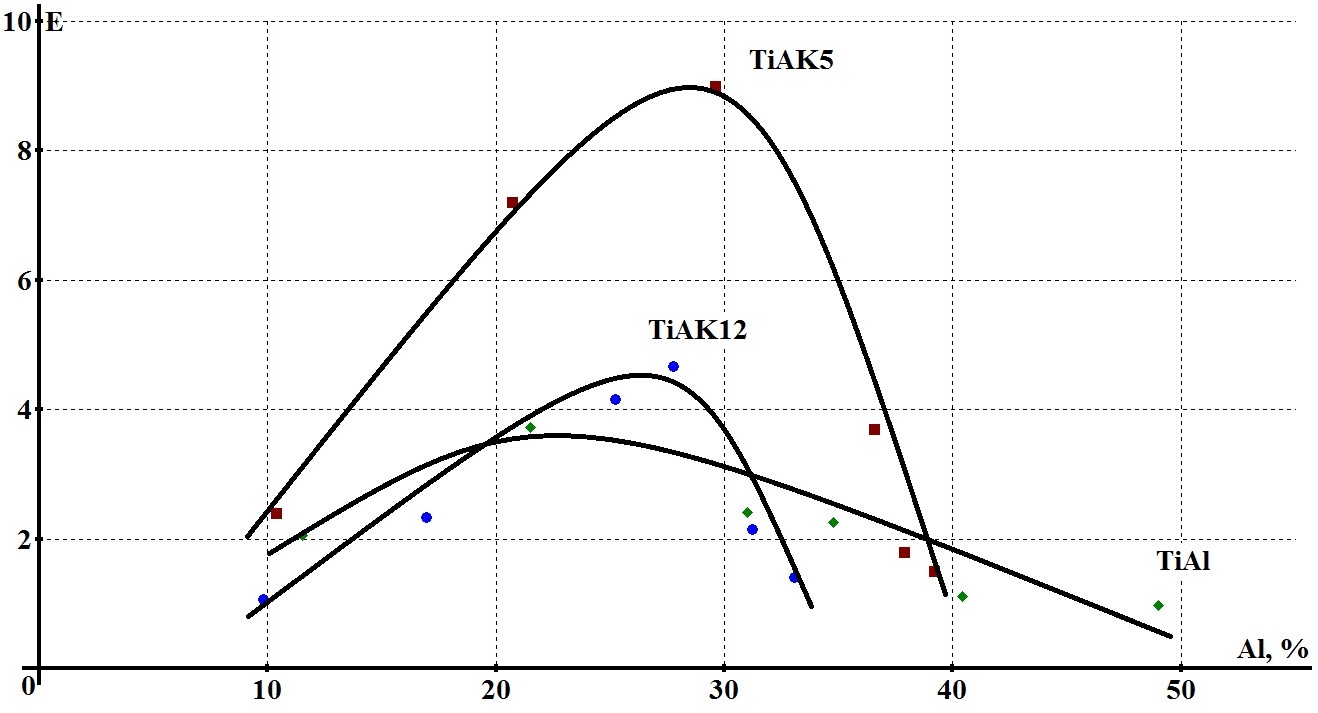

Максимальная износостойкость наблюдалась в образцах с содержанием алюминия 20…30 % при скорости наплавки 2…3 м/мин, с применением присадочной проволоки СвА5 достигает 3,72, с применением присадочной проволоки CвAK5 достигает 9, а с применением присадочной проволоки СвАК12 достигает всего 4,6.

Дальнейшее увеличение содержания алюминия снижает износостойкость вследствие хрупкого выкрашивания наплавленного металла при абразивном изнашивании образцов (рис. 7).

Рис. 7. Зависимость износостойкости наплавленного покрытия от содержания алюминия

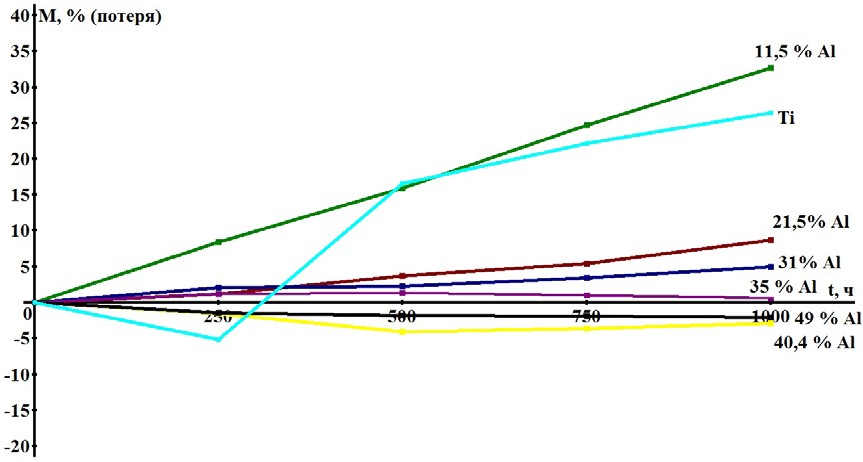

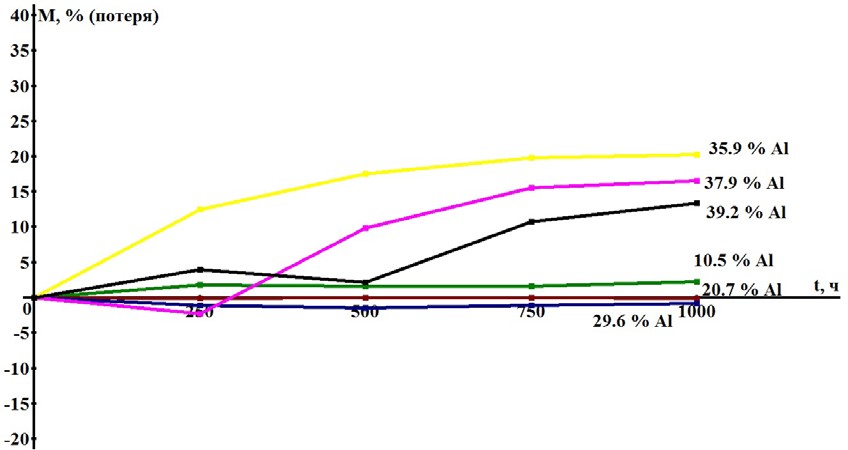

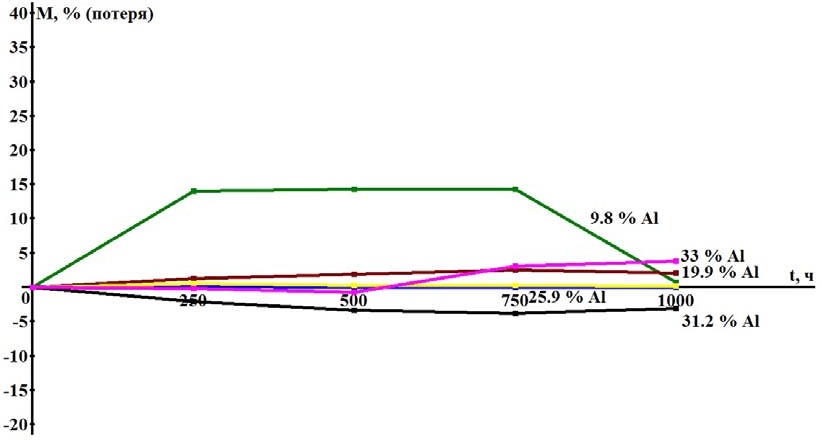

Исследования жаростойкости при выдержке в течение 1000 часов при температуре 800 °С показали, что потеря массы эталонного образца из титана составляла более 21,5 %. Потеря массы наплавленных образцов с содержанием алюминия 20,5 % не превышала 11,9 %, а с содержанием алюминия 35 % не более 0,8 %. В образцах с содержанием алюминия более 40 % наблюдалось увеличение их массы, что связано с трудностью удаления оксидного слоя с поверхности образцов. Легирование интерметаллидного сплава титан-алюминий кремнием повышает жаростойкость наплавленных образцов, так как с увеличением содержания кремния уменьшается потеря массы в образцах с содержанием алюминия 25…33 % (рис. 8).

а)

а)

б)

в)

Рис. 8. Потеря массы образцов при испытаниях на жаростойкость: а – образцы с применением присадочной проволоки СвА5; б – образцы с применением присадочной проволоки СвАК5; в – образцы с применением присадочной проволоки СвАК12