Содержание страницы

1. Структура, фазовый состав и свойства сплавов системы железо-алюминий

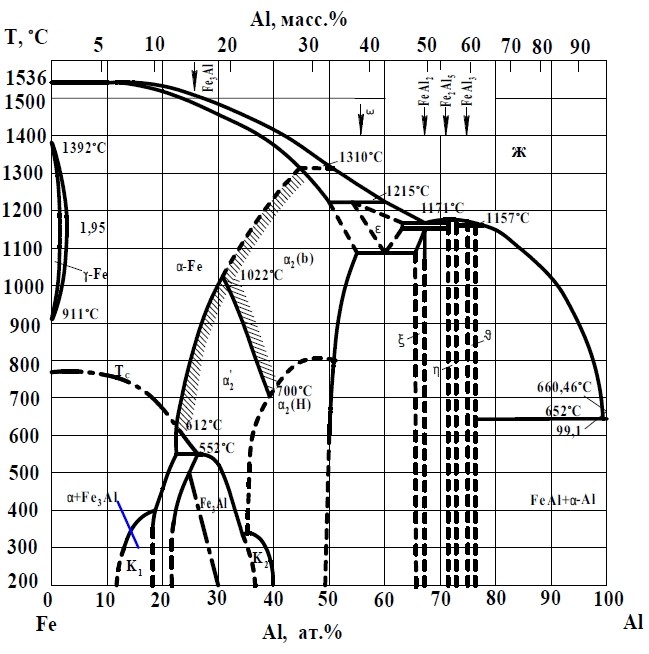

В равновесных условиях алюминий с железом образуют твердые растворы, интерметаллические соединения и эвтектику (рис. 1). Растворимость железа в алюминии незначительна (0,03 ат. % при эвтектической температуре 654 °С), растворимость алюминия в железе в 600 раз выше и составляет примерно 32 %. При затвердевании в структуре сплавов алюминия с железом появляются кристаллы соединения FeAl3 (77,5 ат. % Al). При содержании до 1,8 % железа и температуре 654 °С образуется эвтектика Al + FeAl3. Дальнейшее увеличение содержания железа в сплаве влечет за собой появление химических соединений следующих составов: Fe2Al5 (71 ат. % Al), FeAl2 (67,59 ат. % Al), FeAl (45,2 ат. % Al) и др.

Рис. 1. Диаграмма состояния системы железо-алюминий

Компоненты системы Fe-Al обладают простейшими структурами: α-Fe – кубическая объемно-центрированная, a = 2,8664 Å; γ-Fe — кубическая гранецентрированная, a = 3,656 Å; Al – кубическая гранецентрированная, a = 4,04914 Å.

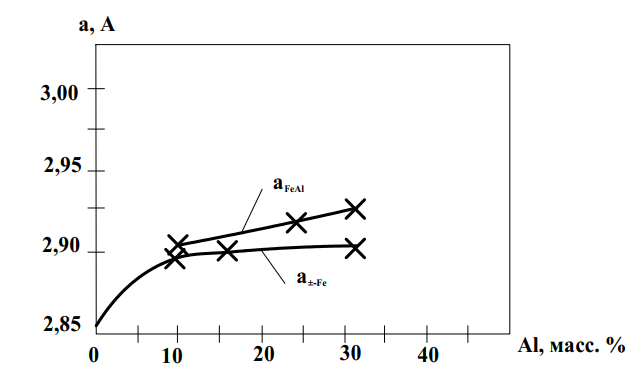

Несмотря на сравнительно близкие величины периодов, изоструктурные компоненты не образуют непрерывный ряд твердых растворов. На α-модификации железа базируется ограниченный ряд твердых растворов с максимальным содержанием алюминия, равным приблизительно 53 ат. % при температуре 1103 °С. Из этого твердого раствора в результате превращения, состоящего в упорядочении распределения атомов железа и алюминия, образуются два самых богатых железом соединения – FeAl и Fe3Al со следующими структурами: FeAl – кубическая примитивная структура типа CsCl, а = 2,903 Å; Fe3Al – кубическая гранецентрированная структура типа DO3 (BiFe3), а = 5,78 Å. При 552 °С и 26,8 ат. % Аl реализуется вырожденное перитектоидное превращение α + α2 ↔ Fe3Al; в точке с указанными выше координатами сосуществуют ферромагнитная фаза α-Fe и парамагнитная фаза Fe3Al.

По данным, упорядоченная структура типа Fe3Аl образуется в сплавах, содержащих от 25 до 34 ат. % Аl, после медленного охлаждения. После закалки этих сплавов от температуры 600 °С и выше возникает структура FeAl. Процесс упорядочения характеризуется изменением ряда физических свойств, в частности более низким значением точки Кюри, изменением периода кристаллической решетки при комнатной температуре в зависимости от содержания алюминия. При его содержании до 10 % период кристаллической решетки увеличивается линейно с повышением содержания легирующего элемента. Сплавы с содержанием алюминия от 10 до 20 % характеризуются в упорядоченном состоянии почти постоянным периодом решетки. В области невысокого содержания алюминия образуется также нестабильная фаза Fe2Al с гексагональной структурой типа MgZn2 (фаза Лавеса), а = 4,76 Å; b = 7,70 Å; а/c = 1,62.

При содержании алюминия, превышающем 50 ат. %, в системе Al-Fe образуются фазы FeAl2, Fe2Al5, FeAl3 (Fe4Al13) и метастабильные соединения FeAl6. Структура FeAl6 – ромбическая с периодами решетки а = 7,440 Å; b = 6,4644 Å; c = 8,779 Å. Структура Fe4Al13

(FeAl3) – одна из самых сложных структур интерметаллических соединений, имеющая моноклинную элементарную ячейку с периодами а = 15,489 Å; b = 8,0834 Å; c = 12,476 Å; β = 107°43ʹ. Структура соединения Fe2Al5, содержащего больше железа, чем FeAl3, ромбическая с параметрами а = 7,68 Å; b = 6,40 Å; c = 4,20 Å.

Особенности строения и параметров кристаллической решетки во многом предопределяют механические и эксплуатационные свойства соединений системы Fe-Al. Так, при отношении числа валентных электронов к числу атомов в решетке, равном 3/2, интерметаллические соединения образуют β-фазы с о. ц. к. структурой или со сложной кубической решеткой. К таким соединениям относится сплав FeAl, который обладает металлическими свойствами, однако участие d-электронов в межатомной связи предопределяет появление ковалентной составляющей. Интерметаллиды этого типа характеризуются высокой стойкостью против окисления и газовой коррозии, что позволяет использовать их в качестве жаростойких материалов и покрытий.

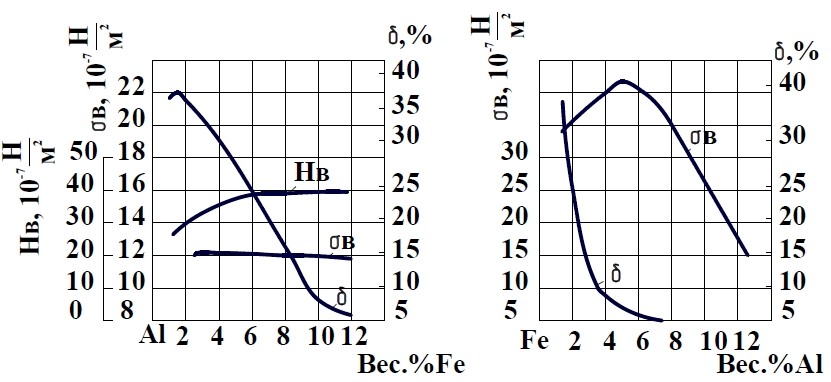

Присутствующее в алюминии железо находится в виде химических соединений, что и определяет механические свойства сплавов железо-алюминий. Железо приводит к повышению твердости и прочности сплава и резкому снижению его пластичности (рис. 2). Железоалюминиевые сплавы с содержанием железа 8…10 масс. % обладают незначительной пластичностью, а еще более легированные железом весьма хрупки.

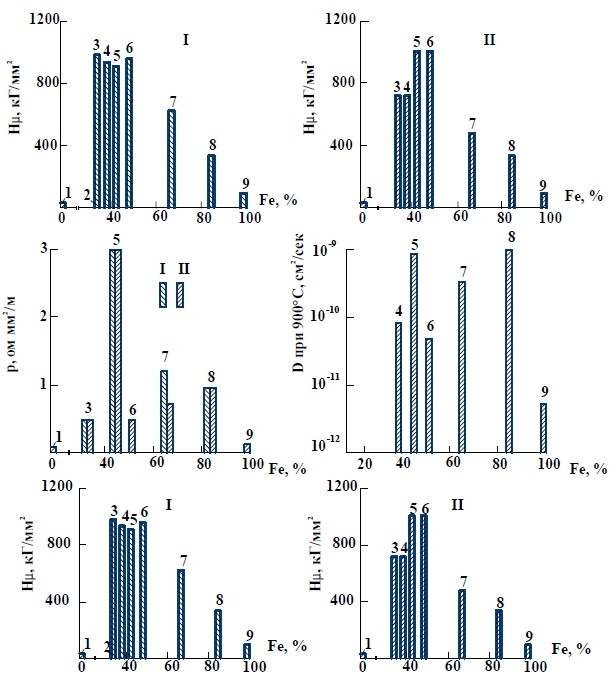

Свойства сплавов системы алюминий-железо весьма различны (рис. 3).

Микротвердость сплавов системы Fe-Al независимо от их фазового состава значительно выше, чем у алюминия и железа. Максимальной микротвердостью обладают фазы FeAl3; FeAl2; Fe2Al7; Fe2Al5. Значение микротвердости для этих фаз колеблется в интервале 9,6…11,5 ГПа. Для фазы FeAl значение микротвердости достигает 6 ГПа, а для фазы Fe3Al – 2,7 ГПа.

Рис. 2. Изменение механических свойств алюминиево-железных сплавов в зависимости от содержания железа (а); изменение механических свойств железоалюминиевых сплавов в зависимости от содержания алюминия (б)

Рис. 3. Свойства интерметаллических фаз системы железо-алюминий: I – литое состояние; II – состояние после отжига; 1 – Al; 2 – Al + FeAl3; 3 – Fe2Al7; 4 – FeAl3; 5 – Fe2Al5; 6 – FeAl2; 7 – FeAl; 8 – Fe3Al; 9 – Fe

Наибольшей твердостью 11,5 ГПа при комнатной температуре обладает соединение Fe2Al5. Твердость всех интерметаллидных фаз уменьшается с ростом содержания железа. С увеличением температуры микротвердость соединений падает. Точка перегиба в значениях микротвердости лежит в пределах 0,3…0,5 tпл. Для фаз FeAl3 и FeAl2 разупрочнение наступает при 0,5 tпл; фаза Fe2Al5 разупрочняется при 0,45 tпл, фаза FeAl – при 0,33 tпл. А для Fe3Al происходит постепенное снижение твердости. Приведенные данные объясняют хорошую деформируемость исследуемых материалов при повышенных температурах. Высокая твердость некоторых фаз характеризует их высокую абразивную износостойкость.

Прочностные свойства этих фаз изменяются практически противоположно твердости. Наибольшей прочностью при растяжении обладают фазы Fe3Al; FeAl, а наименьшей – фазы FeAl3; FeAl2; Fe2Al7; Fe2Al5. Прочность Fe2Al7; FeAl3 и Fe2Al5 составляет соответственно 18, 15 и 17 МПа.

Наименьшая прочность при сжатии наблюдается у соединения FeAl3 – 16 МПа. Наиболее высокой прочностью при сжатии обладают фазы Fe3Al; FeAl; Fe2Al7. Высокая прочность 190 МПа при сжатии фазы Fe2Al7 объясняется наличием мягкой межзеренной прослойки алюминия. Однако разрушение соединения Fe2Al7 протекает хрупко — на диаграмме практически не регистрируется площадка текучести. Значительно хрупки и фазы FeAl3, Fe2Al5, FeAl2. С увеличением содержания железа в сплавах FeAl и Fe3Al зерна приобретают более правильную форму и заметно увеличиваются в размере.

Следует отметить, что всем интерметаллидам системы железоалюминий присущ хрупкий характер разрушения. Хрупкость этих соединений объясняется их сложным кристаллическим строением, наличием ковалентной и ионной связей. При деформации подобных соединений скольжение быстро прекращается и не возникает при дальнейшей деформации полос. Искажение кристаллической решетки, вызывающее появление полос скольжения, кристаллографически ограничено, что и приводит к хрупкому разрушению.

Несмотря на хрупкость при низких температурах, при высоких температурах интерметаллические соединения в какой-то мере становятся пластичными.

Возможность промышленного использования в качестве специальных покрытий сплавов на основе алюминида железа во многом обусловлена наличием у них при комнатной температуре (в некоторых случаях и при минусовых температурах) определенной минимальной пластичности, которая соответствует достаточному уровню их вязкости разрушения. Наибольшего внимания заслуживают упорядоченные интерметаллидные сплавы на основе Fe3Al, отличающиеся высокой жаростойкостью, в частности в серосодержащих средах. Авторами работы были проведены эксперименты: исследовались изготовленные сваркой контейнеры из алитированных листов из низкоуглеродистой стали после 1000 часов эксплуатации при температурах 900…950 °С. В этих контейнерах проводились различные виды химико-термической обработки: цементация, борирование, алитирование и т. д.

Анализ жаростойкости алитированных листов и сварных швов показал полное отсутствие окисления на поверхности контейнеров и очень незначительное окисление на поверхности сварных соединений.

Отсутствие трещин на поверхности контейнеров и сварных соединений свидетельствует о высокой прочности сваренных алитированных листов. Кроме того, в процессе эксплуатации заметной деформации контейнеров, описанной в работе, не наблюдалось. Это было достигнуто благодаря двустороннему алитированию исходных листов.

Анализ химического состава алитированного металла, находящегося в атмосфере цементации, показал отсутствие углерода в поверхностном слое. Алитированный металл не насыщается углеродом, поскольку он представляет собой фазы: твердый раствор алюминия в α-железе или алюминиды, в которых углерод не растворяется.

Фаза Fe3Al кроме этого обладает и высоким сопротивлением к окислению и коррозионной стойкостью по сравнению с остальными интерметаллидами системы железо-алюминий.

В работе была изучена коррозионная стойкость слоя, состоящего из соединений Fe3Al и FeAl, образовавшегося при алитировании стали 45. Как показали исследования, алитированный слой обладает коррозионной стойкостью в среде водного раствора, содержащего ионы S2− и Cl-, много большей, чем сталь 45. Так, площадь коррозионных поражений в 6 раз меньше на алитированных образцах, чем на образцах из стали 45. Однако в сравнении с нержавеющей сталью коррозионная стойкость алитированного слоя имеет более широкую область пассивации и более низкую плотность тока. В исследованиях также было отмечено, что интерметаллиды системы Fe-Al имеют хорошую коррозионную стойкость в среде газов и в солевых растворах сульфатов и хлоридов.

Как уже отмечалось, сплав Fe3Аl имеет и серьезный недостаток — низкотемпературную хрупкость. Причиной низкотемпературной хрупкости упорядоченных сплавов на основе Fe3Аl с содержанием алюминия более 25 % ат. является насыщение их водородом, образующимся при взаимодействии алюминия с парами воды из окружающего воздуха. Устранить этот недостаток позволит введение 2…5 % Сr в сплав.

Отмечено также, что сплав 8 % Al-Fe обладает такой же устойчивостью к окислению, как и сплавы 20 % Сr – 80 % Ni. Повышение стойкости железа к окислению при легировании алюминием происходит, вероятно, в результате значительного обогащения наружного слоя оксидной пленки легирующими компонентами. К сожалению, применение стойких к окислению Аl-Fe сплавов ограничено их низкими механическими свойствами, малой прочностью защитных оксидных пленок и способностью алюминия образовывать нитриды, вызывающие охрупчивание.

Интерметаллид Fe3Al кроме высокого сопротивления к коррозии также обладает и сопротивлением абразивному изнашиванию.

Однако при нагреве выше 540 °С интерметаллид разупорядочивается и превращается в твердый раствор Fe(Al). При быстром охлаждении упорядочивания в твердом растворе не происходит и интерметаллид, имеющий высокий комплекс механических свойств, не образуется.

2. Получение интерметаллидных сплавов Fe-Al

При получении сплавов на основе алюминидов железа приходится преодолевать определенные трудности вследствие резкого различия в температурах плавления и испарения, а также в плотностях их компонентов. Сплавы с высоким содержанием алюминия затруднительно выплавлять в вакуумно-дуговых, электронно-лучевых и других печах, где требуется применение вакуума, из-за высокой летучести алюминия. Имеются сведения о применении для получения сплавов на основе алюминидов железа методов горячего и холодного прессования специально приготовленных порошков, в том числе в сочетании с механическим легированием и замоноличиванием порошковой смеси методом взрыва.

Для получения сплавов, композиционных материалов и покрытий на основе сплавов Fе-Al используют следующие методы: горячее изостатическое прессование и спекание в вакууме, дуговое и плазменное распыление, самораспространяющийся высокотемпературный синтез и др. Технология их производства очень сложна и, как правило, многостадийна. Электрошлаковый переплав позволяет выплавлять слитки сплавов на основе алюминида железа самого широкого химического состава.

Сплавы системы железо-алюминий успешно применяются в качестве наплавочных материалов. В современном машиностроении широкое распространение получила наплавка изнашиваемых рабочих поверхностей инструмента износостойкими сплавами с заданными эксплуатационными свойствами. С этой целью применяется около 100 различных видов наплавки. В большей степени выбор способа наплавки определяется его производительностью. Промышленные наплавочные материалы для наплавки интерметаллидных сплавов системы железо-алюминий не выпускаются. В качестве присадочного материала могут успешно применяться присадочные алюминиевые проволоки, которые выпускаются российской промышленностью в широком ассортименте в соответствии с ГОСТ 7871-75.

Необходимый химический состав наплавленного слоя достигается переплавлением основного металла и введением присадочной алюминиевой проволоки. Управляя скоростью подачи проволоки, скоростью сварки и тепловыми условиями процесса, можно получить наплавленный слой с любым содержанием алюминия.

Учитывая, что выпускаются сварочные проволоки из сплавов систем алюминий-магний, алюминий-марганец, алюминий-кремний и алюминий-медь, можно получать покрытия, дополнительно легированные этими элементами. Дополнительное легирование важно с точки зрения повышения эксплуатационных свойств покрытий и повышения трещиноустойчивости сплавов системы железо-алюминий. Для получения тройных сплавов, легированных элементами, не входящими в состав алюминиевых сварочных проволок, возможно применение присадочных материалов, содержащих третий компонент сплавов.

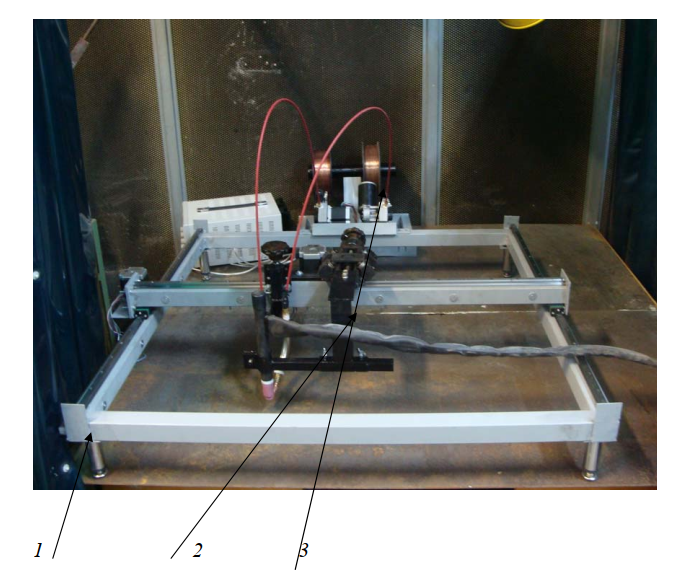

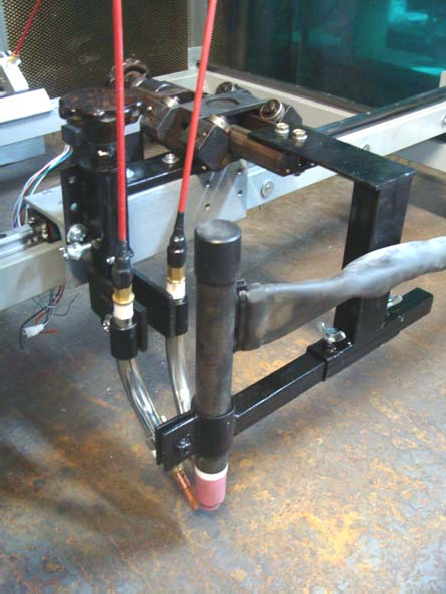

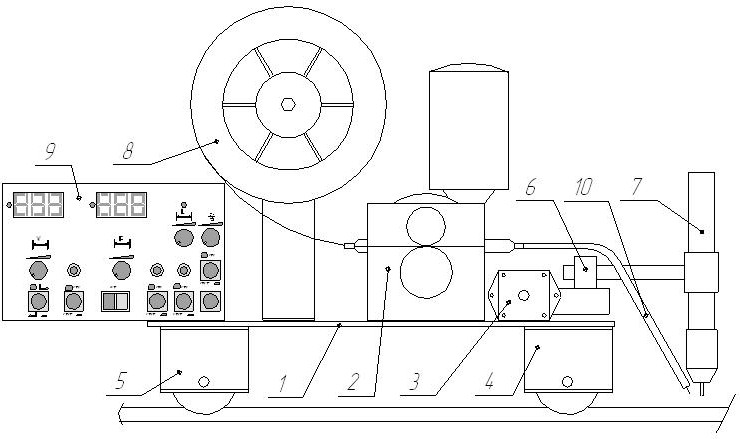

Для реализации технологии и исследования процессов аргонодуговой наплавки сплавов системы железо-алюминий была изготовлена автоматическая установка, состоящая из рамы с направляющими рельсами 1, механизма позиционирования 2, оборудования для подачи присадочной проволоки 3, источника питания (рис. 4). Данная установка обеспечивает возможность ввода в сварочную ванну 1 или 2 проволок присадочного материала, что позволяет формировать наплавленный слой на основе тройных сплавов.

Рис. 4. Установка для автоматической аргонодуговой наплавки

Рис. 5. Механизм позиционирования

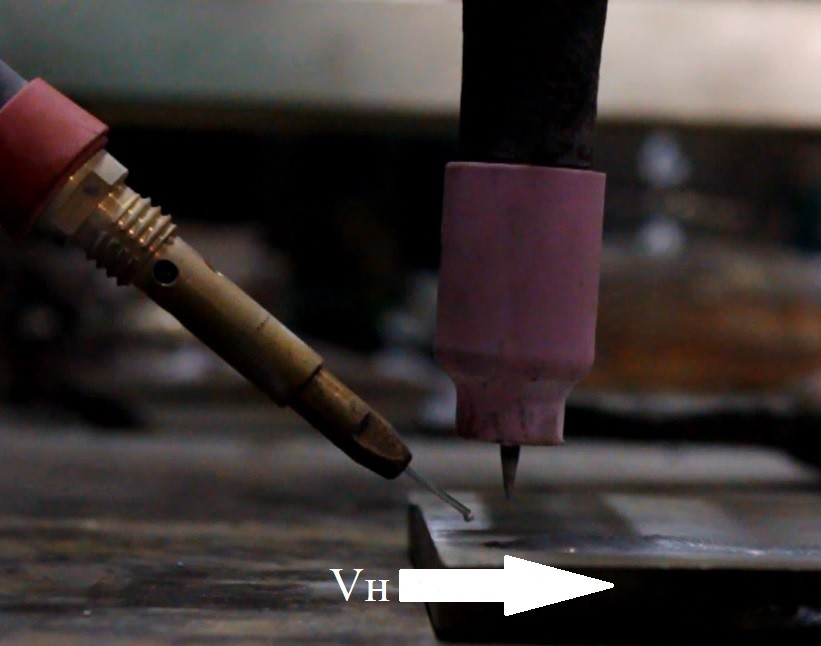

Рис. 6. Схема ввода присадочной проволоки

Для наплавки установка оснащается сварочной горелкой AUTTIG 400W фирмы Abicor-Bensel с жидкостным охлаждением.

Для подачи присадочной проволоки установка оснащена двумя подающими механизмами (рис. 5). Один подающий механизм с двигателем постоянного тока типа 45402BVE фирмы TBi Industries Gmbh предназначен для подачи алюминиевой присадочной проволоки. Скорость подачи проволоки изменяется от 0 до 18 м/мин.

При наплавке присадочная проволока подавалась в хвостовую часть сварочной ванны (рис. 6) для уменьшения разбрызгивания алюминия и снижения его угара покрытия.Особенностью аргонодуговой наплавки с подачей алюминиевой проволоки в стальную жидкометаллическую ванну является значительная неоднородность по сечению наплавленного слоя, что сказывается на механических и эксплуатационных свойствах наплавленного металла.

Для повышения механических и эксплуатационных свойств наплавленных слоев системы железо-алюминий было предложено использовать двухдуговую наплавку с применением алюминиевой и стальной электродных проволок.

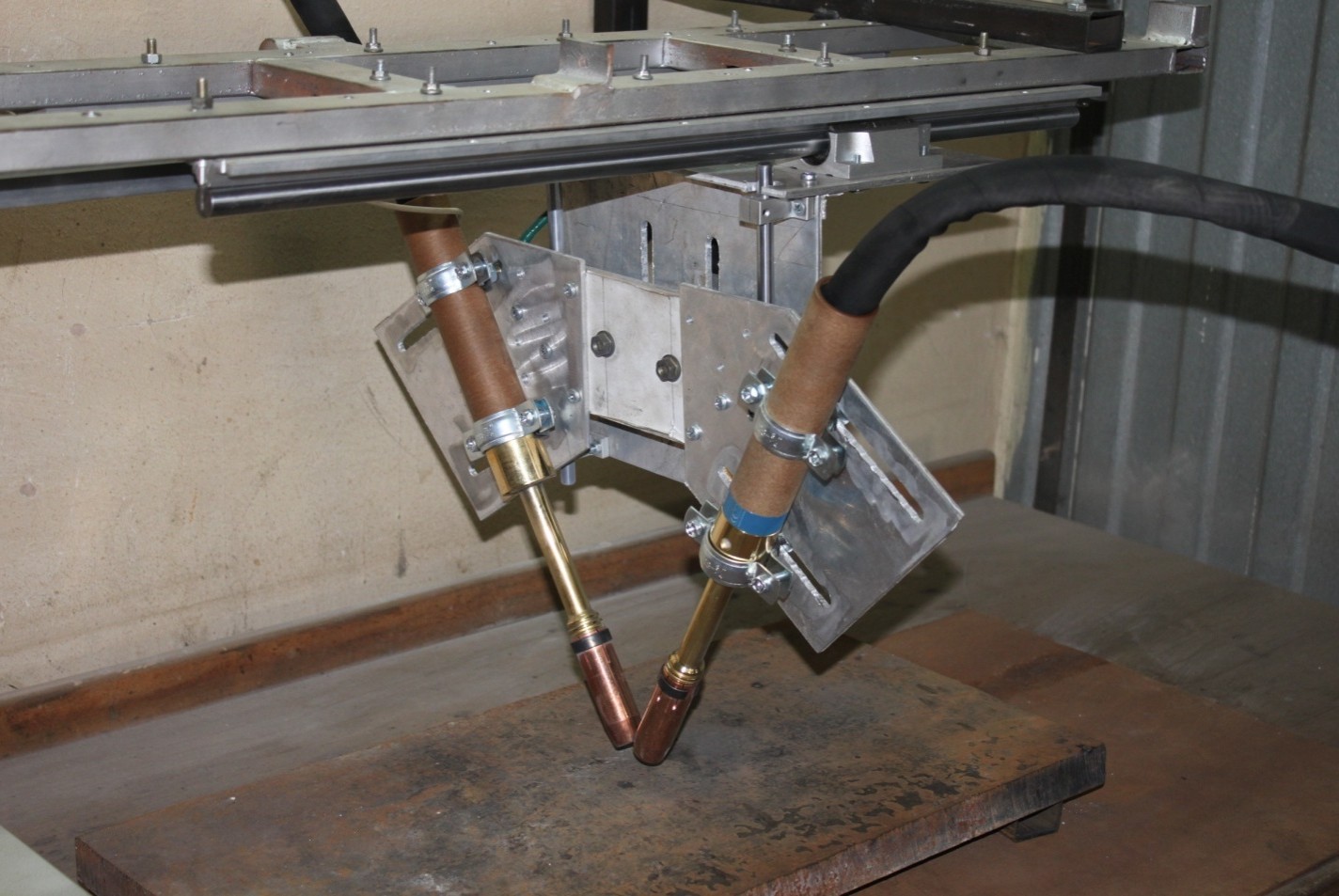

Двухдуговая наплавка покрытий системы Fe-Al осуществлялась при помощи специально сконструированной установки, состоящей из рамы с направляющими рельсами; подвижного портала с закрепленными на нем двумя горелками с механизмами регулирования; двух источников питания (рис. 7). Данная установка обеспечивает возможность осуществления двухдуговой наплавки в автоматическом режиме.

Рама установки размером 800×350 мм крепится перпендикулярно стене специальными кронштейнами. На раме закреплена направляющая серии HG длиной 700 мм.

Передвижение портала осуществляется шаговым двигателем при зацеплении зубчатой рейки, установленной на оси, и зубчатой шестерни, установленной на валу двигателя.

Управление шаговыми двигателями осуществляется специализированными приводами, собранными в едином блоке управления, состоящем из программируемого контроллера SMC-3; программируемого блока управления SMSD-3.0 и блока питания.

Рис. 7. Установка для автоматической двухдуговой наплавки

Механизм позиционирования предназначен для обеспечения качества процесса наплавки путем изменения геометрии ввода электродных проволок в место сварки и позволяет регулировать вылет электрода; угол ввода присадочных проволок; расстояние между дугами.

Для наплавки использовали сварочную горелку TBI (2 ед.).

Для регулировки положения сварочных горелок применяли механизм, состоящий из специализированного исполнительного механизма линейного перемещения с низким люфтом передвижения. Его рабочий ход составляет 100 мм. К данному механизму крепится пластина с пазами для перемещения хомутов для закрепления горелок, с помощью которой осуществляется регулировка положения горелок.

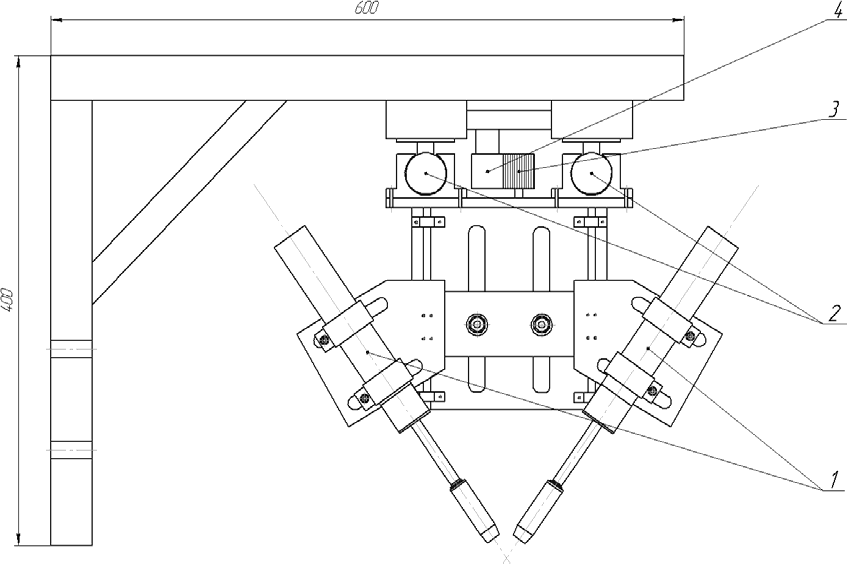

Схема установки представлена на рис. 8.

Для автоматической наплавки сита грохота (рис. 9) была изготовлена самоходная установка. Разработанный самоходный автомат предназначен для наплавки износостойких сплавов системы железо-алюминий на стержневые элементы грохотов путем подачи алюминиевой присадочной проволоки в аргонодуговую дугу с неплавящимся электродом и формирования интерметаллидных сплавов системы железо-алюминий (рис. 10).

Рис. 8. Схема установки для наплавки: 1 – вертикальные горелки; 2 – направляющие; 3 – зубчатая шестерня; 4 – зубчатая рейка

Рис. 9. Сито грохота

Рис. 10. Общий вид автомата: 1 – основание; 2 – привод подающего механизма проволоки; 3 – шаговый двигатель; 4 – ведущий ролик; 5 – ведомый ролик; 6 – винтовая пара; 7 – аргонодуговая горелка; 8 – катушка с проволокой; 9 – блок управления; 10 – направляющий канал для проволоки

3. Структура и свойства наплавленных сплавов системы железо-алюминий

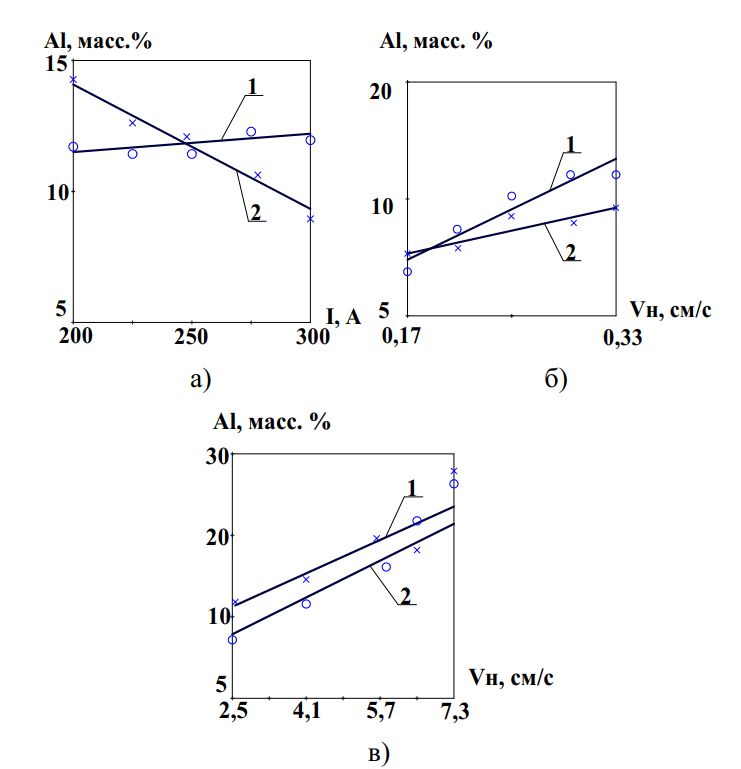

Химический состав наплавленного металла определяется режимами наплавки и химическим составом основных и присадочных материалов. Повышение силы тока при наплавке приводит к увеличению доли основного металла в наплавленном валике и, соответственно, снижению содержания алюминия. По расчетным данным, повышение тока с 200 до 300 А способствует снижению содержания алюминия с 13 до 12 %, а по данным спектрального анализа – с 13,8 до 9,4 % (рис. 11).

Увеличение скорости наплавки способствует уменьшению ширины шва, величины усиления и глубины проплавления. Расчетное содержание алюминия (рис. 11) повышается с 9,5 до 12 % при увеличении скорости наплавки с 0,167 до 0,334 см/с; результаты химического анализа показали повышение содержания алюминия с 9 до 10 %.

Рис. 11. Зависимость содержания алюминия: а – от силы тока; б – от скорости наплавки; в – от скорости подачи присадочной проволоки (1 – расчетная; 2 – по данным химического анализа)

Скорость подачи присадочной проволоки при наплавке позволяла регулировать содержание алюминия в широких пределах – от 9 до 25 % – при изменении скорости подачи от 2,5 м/мин до 7,5 см/с (рис. 9). Учитывая, что скорость подачи проволоки позволяет регулировать содержание алюминия в широких пределах, именно этот параметр режима целесообразно взять в качестве управляющего составом, структурой и свойствами наплавленного металла. При дальнейших исследованиях варьировали именно скорость подачи присадочной проволоки для получения наплавленного металла с различным содержанием алюминия или других легирующих элементов в системе железо-алюминий-легирующий компонент.

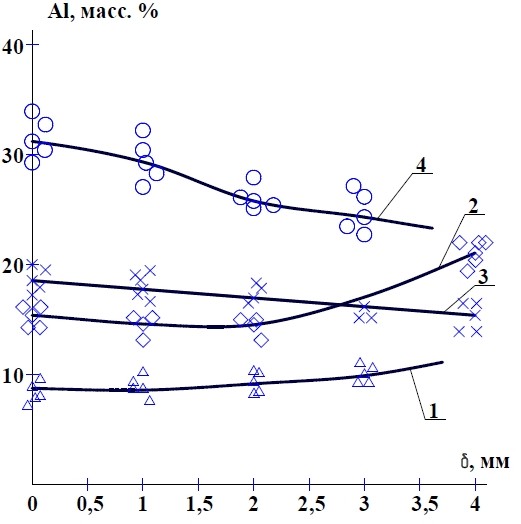

Рис. 12. Распределение алюминия по сечению шва при наплавке

I = 300 A; Vн = 0,25 см/с; Vп/п = 2,5 см/с; Vп/п = 4,2 см/с; Vп/п = 5,8 см/с; Vп/п = 7,5 см/с

Рентгеноспектральный анализ показал значительную неравномерность распределения содержания алюминия по сечению наплавленного валика (рис. 12). При повышении скорости подачи присадочной проволоки градиент концентраций алюминия по сечению шва увеличивается (рис. 12). Неравномерность содержания алюминия по сечению обусловлена ограниченностью времени жизни жидкометаллической ванны, что не позволяет гомогенезировать наплавленный металл по химическому составу. Чем больше доля присадочного материала, тем выше скорость охлаждения расплава и меньше время нахождения металла в жидком состоянии, что увеличивает неоднородность химического состава наплавленного валика. На линии сплавления содержание алюминия резко уменьшается практически до 0.

Структура и фазовый состав наплавленного валика определяются содержанием алюминия и условиями охлаждения сварочной ванны. При наплавке на массивное тело скорость охлаждения расплавленного металла достаточно высока, что приводит к формированию неравновесной структуры наплавленного валика. Увеличение скорости подачи присадочной проволоки приводит к повышению скорости охлаждения сварочной ванны вследствие увеличения доли тепла, расходуемого на нагрев, плавление и перегрев алюминия.

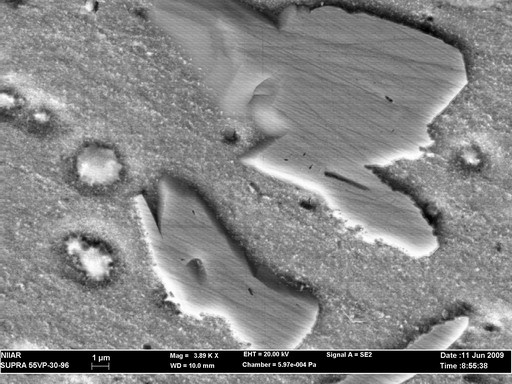

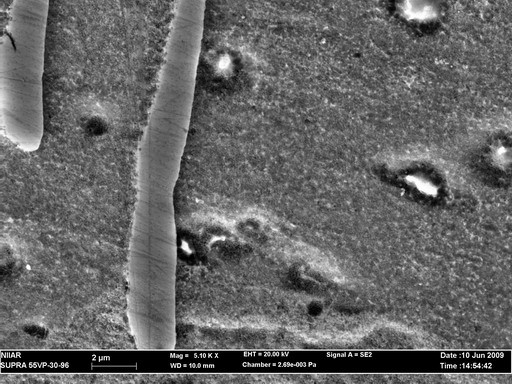

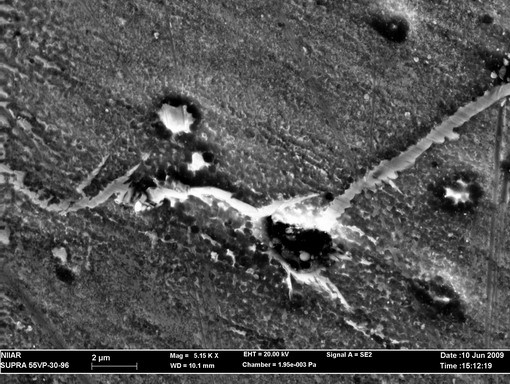

При наплавке сплавов на основе системы железо-алюминий на низкоуглеродистую сталь формируется метастабильная структура на основе пересыщенного раствора алюминия в α-железе с частичным упорядочением по типу B2 и включений Fe3AlСх или Fe4Al13,

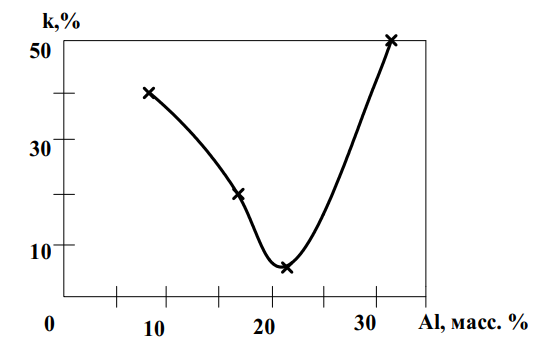

расположенных по границе и в теле зерен (рис. 13). Степень пересыщения и упорядочения α-железа определяется содержанием алюминия и условиями кристаллизации и охлаждения наплавленного металла (рис. 14, 2.15).

С увеличением содержания алюминия при неизменной погонной энергии наплавки скорость охлаждения увеличивается, что приводит к увеличению пересыщения α-железа и снижению степени упорядочения. При содержании алюминия более 20 % фаза FeAl начинает образовываться при кристаллизации, что увеличивает степень упорядочения (рис. 15).

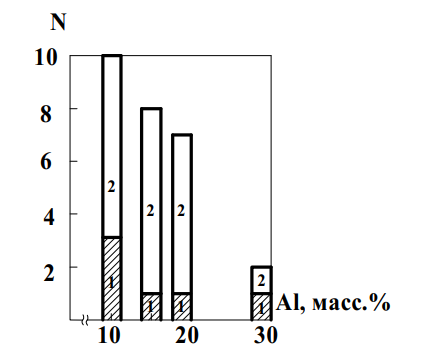

Характер, количество и размер включений Fe3AlСх и Fe4Al13 определяются также содержанием алюминия и условиями охлаждения наплавленного металла (рис. 16, 2.17). При содержании алюминия до 30 % наблюдаются включения Fe3AlСх, а от 30 до 40 % – Fe4Al13. С увеличением содержания алюминия, а следовательно, и скорости охлаждения размер включений уменьшается (рис. 17). Количество включений Fe3AlСх с повышением содержания алюминия уменьшается, а количество Fe4Al13 увеличивается (рис. 17). Плотность включений (отношение площади включений к площади наплавленного металла) неравномерна по сечению валика в связи с неравномерным содержанием алюминия.

а)

б)

в)

Рис. 13. Форма включений в наплавленном валике: а – компактные; б – пластинчатые; в – игольчатые

Рис. 14. Зависимость периода кристаллической решетки α-Fe и FeAl от содержания алюминия в наплавленном металле

Рис. 15. Зависимость степени упорядочения α-Fe от содержания алюминия в наплавленном металле

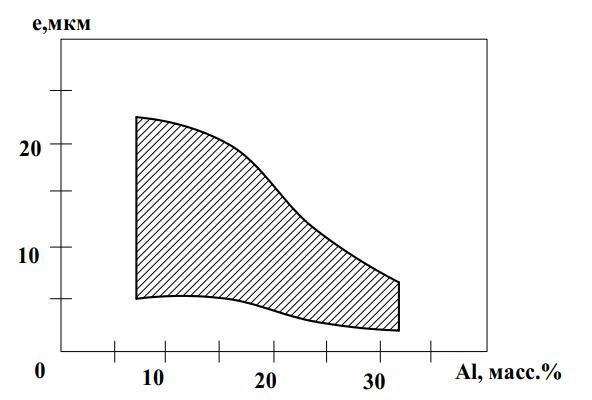

Рис. 16. Зависимость длины включений е от содержания алюминия

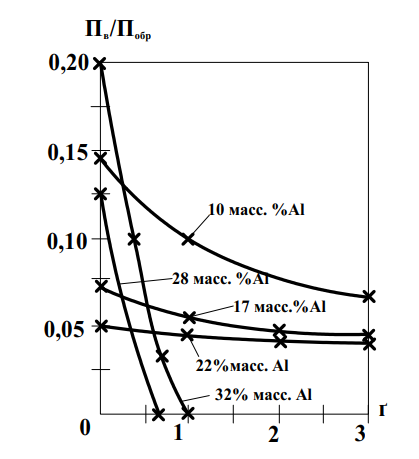

Рис. 17. Плотность включений Пв /ПМ по сечению наплавленного металла

Механические и эксплуатационные свойства наплавленного металла определяются содержанием алюминия и тепловыми условиями достижения при наплавке заданного состава. Изменение режимов наплавки изменяет скорость охлаждения наплавленного металла, а следовательно, его структурный и фазовый состав.

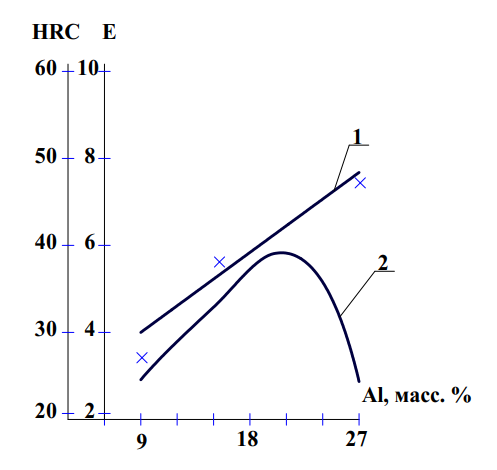

Твердость во многом характеризует износостойкость наплавленного металла, поэтому по значениям твердости можно оценочно судить о стойкости против абразивного изнашивания материала. Твердость наплавленного металла в зависимости от режимов наплавки изменялась в пределах 25…60 НRC. При варьировании скоростью подачи присадочной проволоки с 2,5 до 7,5 см/с твердость изменяется с 30 до 50 НRC (рис. 18). Значения твердости неравномерны по сечению валика. Повышенные значения твердости обусловлены наличием карбидных включений, интерметаллидных упорядоченных фаз и пересыщением α-Fe алюминием и углеродом. Увеличение содержания алюминия увеличивает степень пересыщения α-Fe и приводит к образованию интерметаллидных фаз с более высокими показателями твердости.

С повышением содержания алюминия повышается относительная износостойкость (рис. 18), что связано с повышением твердости наплавленного металла. Максимальное значение относительной износостойкости наблюдается при скорости наплавки 5,95 см/с, что соответствует содержанию алюминия порядка 15…21 %. Дальнейшее увеличение скорости подачи присадочной проволоки (и, соответственно, содержания алюминия) снижает относительную износостойкость из-за охрупчивания наплавленного металла и выкрашивания его при испытаниях на износостойкость.

Рис. 18. Зависимость твердости (1) и относительной износостойкости (2) от содержания алюминия при Id = 300 A, Vн = 0,25 см/с

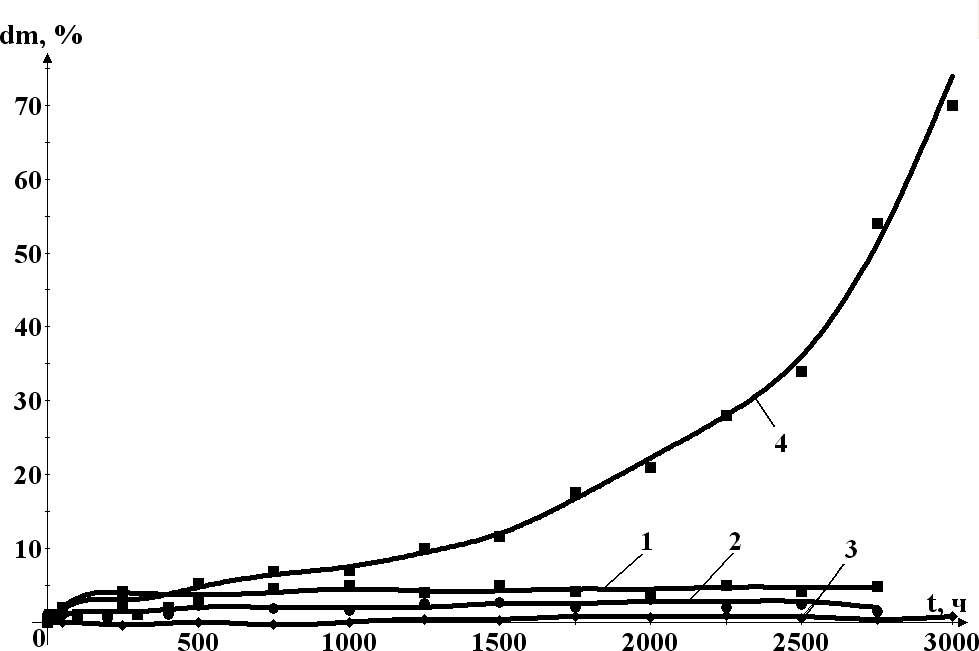

Испытания в течение 3000 часов при 950 °С показали, что наплавленный металл имеет высокую жаростойкость. Увеличение содержания алюминия «облагораживает» поверхность наплавленного валика, наличие оксидной пленки обеспечивает надежную защиту металла от контакта с атмосферой. Потеря массы образцов при испытаниях на жаростойкость плавно уменьшается с повышением содержания алюминия с 9 до 20 %. При содержании алюминия 9…10 % потеря массы составляла около 5 %, а при 17…20 % не более 1 % (рис. 19). Увеличение содержания алюминия в наплавленном валике более 20 % приводит к появлению значительного количества трещин и микротрещин в наплавленном валике, что резко снижает жаростойкость металла при испытаниях. Потеря массы образцов с содержанием алюминия более 25 % составила при выдержке в течение 3000 часов более 75 %. Таким образом, сплавы, содержащие от 15 до 20 % алюминия, обладают максимальными износо- и жаростойкостью.

Рис. 19. Зависимость изменения массы образцов от времени их выдержки при температуре 950 °С при содержании алюминия: 1 – 10 %; 2 – 14 %; 3 – 17 %; 4 – 25 %

Рис. 20. Зависимость количества циклов теплосмен до появления первой трещины от содержания алюминия

Термостойкость характеризует способность наплавленного металла сохранять свою целостность и свойства при резких термических воздействиях. Исследования образцов при нагреве до 950 °С и охлаждении в воде показали, что после первого цикла в наплавленных валиках появилась трещина при содержании алюминия более 14 %, а в образцах с содержанием алюминия 8…10 % первая трещина появилась после 3 циклов (рис. 20). При нагреве до 750 °С и охлаждении в воде при содержании алюминия 8…10 % первая трещина появилась после 10 циклов (рис. 20). Невысокая термостойкость наплавленного металла объясняется значительным различием коэффициентов термического расширения стали и сплавов на основе системы железо-алюминий.