Содержание страницы

1. Лакокрасочные материалы

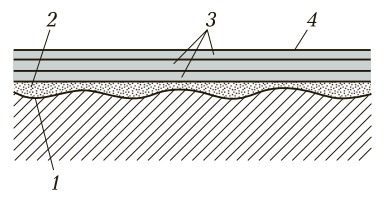

Общие сведения. Лакокрасочные материалы — это материалы, применяемые для покрытий (лакирования, окрашивания, грунтования и шпатлевания) поверхностей деталей, изделий и конструкций. Лакокрасочные материалы состоят из различных компонентов, каждый из которых несет определенную функцию. Составляющие компоненты лакокрасочных материалов, растворяясь в растворителях, образуют лакокрасочные композиции, которые при нанесении на поверхности деталей, изделий и конструкций образуют лакокрасочные покрытия (рис. 1).

Отдельную группу лакокрасочных покрытий составляют покрытия специального назначения (антисептические, адгезионные, кислото-, масло- и бензостойкие, а также светящиеся, светоотражающие, теплостойкие и др.).

Некоторые лакокрасочные покрытия специального назначения используются, например, в оформлении светящихся дорожных знаков, шкал приборов (покрытия светятся в ультрафиолетовых лучах).

Известно, что ежегодно 10 … 12 % мировой добычи металла теряется в результате коррозии, и это при том условии, что более 80 % поверхности металла в изделиях подвергают антикоррозионной защите с помощью лакокрасочных покрытий.

Рис. 1. Схема лакокрасочного покрытия: 1 — шлифуемая поверхность; 2 — слой шпатлевки; 3 — лакокрасочные покрытия; 4 — полированная поверхность

Лакокрасочные покрытия защищают материалы от разрушения, коррозии (металлы), гниения (древесина). Защитное действие лаков, красок, эмалей основано на том, что при нанесении лакокрасочных покрытий и воздействии различными методами (естественными окислителями, повышенной температурой, сиккативами и др.) в покрытиях происходит реакция полимеризации, в результате чего образуются прочные полимерные пленки, которые и защищают материалы от воздействия окружающей среды. Одновременно с этим осуществляется декоративная отделка, придается необходимый цвет.

Существует широкая гамма цветов и оттенков красок и лаков, что позволяет подобрать любой необходимый цвет, удовлетворяющий потребителя.

В нашей стране, как и во всем мире, научно-исследовательские институты и лаборатории ведут исследования и работы по получению новых видов лакокрасочных покрытий, совершенствуются методы и технологии их нанесения, изучаются механизмы защитного действия лаков, красок, эмалей, грунтовок и шпатлевок.

Компоненты лакокрасочных материалов. В состав лакокрасочных материалов входят пленкообразующие вещества, пластификаторы, сиккативы, пигменты, красители, наполнители, отвердители, антистарители (специальные добавки), поверхностно-активные вещества, растворители и разбавители.

Пленкообразующие материалы — это основа лакокрасочных композиций, представляющая собой высокомолекулярные соединения (полимеры) с добавлением легирующих элементов. В качестве пленкообразующих материалов применяются растительные масла, природные и синтетические смолы (канифоль, бакелит, полиэфирные и эпоксидные смолы), эфиры, целлюлозы и др. От химического состава пленкообразующего материала зависит качество, свойства и декоративность лакокрасочного покрытия.

Пластификаторы (мягчители) — это компоненты, придающие гибкость и эластичность лакокрасочному покрытию и пленкам и смягчающие поверхность детали. В качестве пластификаторов используются кастероль, касторовое масло и др.

Сиккативы вводят в лакокрасочные композиции для ускорения затвердевания пленок, так как пленкообразующие на основе растительных масел (олиф) и других материалов требуют длительного времени для высыхания. В качестве сиккативов используют соли свинца, марганца, кобальта, цинка, образованные смоляными и нафтеновыми кислотами, растворяемыми в уайт-спирите, а также различные нафтенаты (свинцово-марганцевый, свинцовый, марганцевый, кобальтовый и др.). Кроме того, применяют уксусный свинец, карбонат кобальта и др.

Пигменты — это вещества, вводимые в лакокрасочные композиции для придания им определенного цвета, непрозрачности и укрывности. Кроме того, пигменты повышают механические, физические и химические свойства лакокрасочных покрытий (атмосферную, коррозионную, термическую и механическую стойкость), отражают или поглощают свет, снижают влагонабухаемость пленки и обладают рядом других ценных свойств. В качестве пигментов применяются органические природные вещества (ализарин, пурпур, индиго и др.), минералы (бирюза, лазурит, малахит и др.), оксиды металлов (оксид цинка, оксид титана, диоксид свинца и др.). Пигменты выпускаются в виде порошков тонкодисперсного помола. Порошки, смешиваясь в растворителе, образуют лакокрасочные суспензии различных цветов. В настоящее время лакокрасочная промышленность располагает сотнями пигментов различных цветов. Кроме пигментов в лакокрасочные композиции в отдельных случаях добавляют красители.

Красители — это вещества органического происхождения определенного цвета. Красители растворяются в растворителях и образуют с ними композиции с высокими малярными свойствами. В практике применяются несколько тысяч красителей различных составов и свойств.

Наполнители — вещества, добавляемые в краски для увеличения консистентности и придания им специальных свойств: антикоррозионности, светостойкости, теплостойкости, водостойкости, атмосфероустойчивости, укрывности и др. В качестве наполнителей используют мел, тальк, полевой шпат, пудру и порошки различных металлов.

Отвердители — это вещества, способствующие отверждению (схватыванию, загустению) лакокрасочных покрытий. Некоторые лакокрасочные материалы (например, эпоксидной группы), обладающие способностью к плавкости и низкой консистентностью, самостоятельно не твердеют. Высыхание и улетучивание растворителей в композиции без определенных веществ не происходит. После введения отвердителя (№ 4, 6М и др.) лакокрасочная поверхность быстро высыхает и твердеет.

Антистарители (антиоксиданты) — это вещества, препятствующие преждевременному образованию полимера (старению) лакокрасочных покрытий. Они нейтрализуют влияние кислорода

воздуха, уменьшают хрупкость. В качестве антистарителей применяются фенольные смолы и др.

Поверхностно-активные вещества добавляются в лакокрасочные композиции для повышения адгезии (прилипаемости), образования равномерной дисперсной суспензии, улучшения смачиваемости поверхности. В качестве этих веществ используют соли жирных кислот, полимеры, соликоновое масло и др. Поверхностноактивные вещества обеспечивают прочную укрываемость лакокрасочных покрытий и равномерную поверхность композиции.

Растворители и разбавители — это различные по природе, химическому составу и свойствам вещества, растворяющие компоненты лакокрасочных композиций.

Растворители подразделяются на основные и комбинированные.

К основным растворителям относятся ацетон, большая группа бензинов-растворителей, уайт-спирит, бензол и пиробензол, различные спирты и др. Для производства масляных красок, эмалей и лаков в качестве растворителей применяются олифы различного химического состава и марок.

К комбинированным растворителям и разбавителям (30, 645, 646, 647, 649, Р-4, Р-5, Р-6 и др.) относится большая группа смесей этилового спирта с этилцеллюзольвом, смол, ксилола, бутилацетата, эфиров и ароматических углеводородов. Комбинированные растворители применяются для растворения пленкообразующих компонентов и красителей лаков, красок, эмалей, грунтовок и шпатлевок.

Разбавители в отличие от растворителей не растворяют компоненты, а доводят лакокрасочную композицию до нужной малярной консистенции, снижают вязкость, обеспечивают технологию качественного лакокрасочного покрытия. Одним из требований, предъявляемых к растворителям и разбавителям, является их быстрая испаряемость, которая обеспечивает быстрое схватывание композиции и образование лакокрасочной пленки высокого качества.

Свойства лакокрасочных материалов. Лакокрасочные материалы обладают рядом свойств.

Адгезия (прилипаемость) — это свойство лакокрасочных материалов сцепляться с укрываемой поверхностью и образовывать на этой поверхности прочную пленку.

Атмосферостойкость — это стойкость лакокрасочных покрытий к воздействию атмосферных осадков, колебаний температур, солнечных лучей, влаги и др.

Масло— и бензостойкость — это стойкость лакокрасочных покрытий к воздействию различных масел, бензина и других продуктов нефтепереработки.

Кислото— и химическая стойкость — это стойкость лакокрасочных покрытий к агрессивным средам (кислоты, щелочи и другие химические жидкости, продукты и реагенты).

Малярная консистентность — это рабочая вязкость, обусловливающая наилучший режим окрашивания. Необходимую консистентность определяют в зависимости от технологии нанесения лакокрасочных материалов на поверхность (распылением, валиком, кистью, окунанием, наливом).

Теплостойкость — это стойкость лакокрасочных покрытий к повышенным температурам и их колебаниям.

Шлифуемость и полируемость — это способность лакокрасочных покрытий после шлифования и полирования образовывать гладкую (зеркальную) поверхность.

Эластичность, пластичность и вязкость означают способность лакокрасочных покрытий мягко реагировать на внешнюю деформацию, действующую за счет приложенной нагрузки, без образования разрывов, трещин и сколов. Вязкость — свойство, определяемое в консистентном состоянии методом истечения.

Стандартом установлены требования к лакокрасочным материалам и лакокрасочным покрытиям более чем по 50 свойствам. Каждое из этих свойств имеет свои параметры и проверяется по специально установленной методике.

Классификация лакокрасочных материалов. Все лакокрасочные материалы объединены в группы исходя из вида пленкообразующего вещества, на основе которого они изготовлены. Создано более 30 групп материалов. Группы лакокрасочных материалов и условное обозначение пленкообразующего состава установлены ГОСТ 9825—73*.

Лакокрасочные материалы (композиции) классифицируются по следующим параметрам:

- по химическому составу пленкообразующих компонентов;

- назначению;

- особенностям свойств отдельных групп;

- номеру композиции;

- цвету.

Основные характеристики лакокрасочных материалов (условно, номерами или текстом) отражаются в маркировке композиций.

2. Клеи

Классификация клеев. Клей — это композиция на основе полимерных или природных материалов, присадочный материал, применяемый для получения прочных неразъемных соединений. Соединение деталей производят путем нанесения клея на соприкасающиеся поверхности деталей, конструкций и изделий из различных материалов (древесины и полуфабрикатных изделий из нее, картона, пластиков, пластмасс, тканей и других материалов, в том числе металлов и их сплавов).

Клеи классифицируют по различным признакам. По источнику сырья различают клеи:

- животного происхождения (органические, белковые) — глютиновые (мездровые, костные, рыбные), альбуминовые, казеиновые;

- растительные — каучуковые, на основе масличных и белковых растений, декстрина (модифицированного крахмала) и натурального крахмала;

- природные — асфальтовые, битумные, силикатные;

- синтетические — карбамидные, фенолформальдегидные, поливинилацетатные (ПВА), резольные, мочевинные и специальные.

По виду (форме) клеевого материала клеи подразделяют:

- на твердые (плитко- и крошкообразные);

- порошкообразные (мелкая бело-желтая мука, мелкая стружка, лапша);

- пастообразные (замазки, пасты, клеевые массы);

- полужидкие;

- жидкие;

- пленкообразные.

По способу отверждения клеи подразделяют на клеи холодного отверждения при температуре 18 … 20 °С и горячего отверждения при температуре свыше 80 °С (под гидравлическим горячим прессом).

По стойкости (обратимости) клеевой массы (шва) различают клеи:

- вторично обратимые (термопластичные);

- вторично необратимые (термореактивные);

- вторично растворимые в воде при температуре 50 … 70 °С;

- вторично нерастворимые и необратимые при любых условиях.

Свойства и требования к клеям. С целью образования прочного соединения клеевого шва все группы и марки клеев должны обладать следующими свойствами:

- адгезия (прилипаемость) к склеиваемым поверхностям;

- когезия (образование монолитности в сочетании с прилипаемостью и пластичностью);

- жесткость клееной конструкции;

- прочность (в том числе склеиваемого шва);

- пластичность;

- диффузионная способность (при склеивании металлов и материалов, имеющих атомно-кристаллическое строение);

- водо-, атмосферо-, влаго- и кислотостойкость;

- схватываемость (отверждение);

- проницаемость (в поры древесины);

- тепло- и хладостойкость;

- неплавкость;

- нерастворимость;

- рабочая (долговременная) стойкость, или клеящая работоспособность (жизнеспособность);

- долговременная сохранность и др.

Клеи для склеивания металла, абразивов и фрикционных изделий. Для склеивания металлических конструкций (приборы, часовые механизмы, точное машиностроение, авиа-, ракето-, авто-, судо- и вагоностроение, абразивы и фрикционные изделия) применяется большая группа клеев:

- фенолформальдегидные и резорцинформальдегидные (модифицированные) клеи и смолы;

- универсальные клеи на основе полиуретановых, эпоксидных и других смол: полиамидной, акриловой, перхлорвиниловой;

- клеи на основе натурального и синтетического каучука.

Из этих видов клеев самым известным и широкоприменяемым является клей группы БФ (фенолополиацетатный). Кроме того, также широко применяется клей резиновый группы 88 марок 88Н, 88НП, 88НП-35, 88НП-43 и 88НП-130. Эти клеи относятся к группе универсальных. Ими можно склеивать различные по своей природе и химическому составу материалы. Например, к черным и цветным металлам и их сплавам можно приклеивать древесину, стекло, резину, пластмассы, текстолит, гетинакс и другие материалы, получая при этом прочные конструкции.

Для склеивания металлов (сталь + сталь, алюминий + алюминий и др.) применяется большая группа клеев холодного отверждения (цианакрилатный с добавками и без них, полиакрилатный, модифицированный полиакрилатный, эпоксидный с катализатором и др.). Способ склеивания — контактный. Рабочая температура — 55 … 150 °С (в зависимости от марки). Способ нанесения клея — шпателем, выдавливание из туба или с помощью аппликатора. Применяется для склеивания различных металлических конструкций (в том числе и на конвейере), от которых требуется высокая стойкость к ударным и знакопеременным нагрузкам.

Замазки. Замазки — это присадочный материал, применяемый для крепления деталей и конструкций, создания герметичности и плотности различных вакуумных и гидравлических систем и приборов. Замазки применяются в машиностроении, приборостроении, строительстве и других отраслях промышленности.

Кроме того, производится большая группа специальных замазок: водо-, газо-, кислото-, теплостойких, широко применяемых в машиностроении, приборостроении, в системе различных трубопроводов, строительстве и быту.

3. Композиционные материалы

Общие сведения. Композиционные материалы (композиты) представляют собой неоднородные системы, полученные путем объединения различных веществ (компонентов), не растворимых друг в друге, с образованием монолитной структуры.

Композиционные материалы состоят из двух компонентов: матрицы и наполнителей. Следовательно, композиционные материалы — это высокопрочные волокна (наполнители), заключенные в связующую матрицу. Волокна представляют собой каркас из металлических или неметаллических нитей, проволоки, расположенных в матрице в продольном или поперечном направлениях. Этот каркас может быть в виде цепи атомов металлов в массе другого материала, например керамики, алюминия, никеля и др.

Матрицей называется связующий непрерывный компонент во всем объеме материала. Свойства матрицы определяют технологию получения композита и его эксплуатационные характеристики: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред.

По своей природе матрицы бывают на металлической и неметаллической основе. В качестве матрицы на металлической основе применяются алюминий, магний и никель. Металлическая матрица, не растворяясь в наполнителе и не растворяя его, связывает наполнитель, образуя прочный материал. В практике известно применение комбинированных матриц, состоящих из равномерно чередующихся слоев материалов, различных по своей природе. Например, комбинированная алюминийтитановая матрица имеет большую прочность в направлении оси волокон, значительно превышающих прочность алюминия и титана, взятых вместе. Алюминиевый слой значительно уменьшает массу материала.

Наполнители — упрочняющие или армирующие элементы, равномерно распределенные в объеме матрицы композиционного материала. Армирующие элементы, как правило, представляют собой высокопрочный материал, способный увеличить прочность композита в 10 раз и более. Наполнители вводятся в композиты для увеличения прочности, жесткости, пластичности, изменения плотности, электрических, теплофизических и других характеристик.

Армирующий материал может быть волокнистый и дисперсноупрочненный. К волокнистым относят материалы, состоящие из тугоплавких соединений оксида алюминия, кремния, углерода, вольфрама, тонкой металлической вольфрамовой проволоки или легированной высокопрочной стали.

К дисперсно-упрочненным наполнителям относятся тугоплавкие тонкодисперсные оксиды карбидов, нитридов и боридов. В практике нашли применение композиты на металлической основе системы бор— алюминий, бор— магний, алюминий— углерод, алюминий— сталь, никель— вольфрам и др.

Классификация композиционных материалов. Классификацию композиционных материалов осуществляют по различным признакам. По виду материала различают композиты:

- металлические (в том числе материалы, полученные методом порошковой металлургии);

- неорганические;

- полимерные;

- керамические.

Также композиционные материалы подразделяются на конструкционные и инструментальные. Часть конструкционных материалов (полимеров) была рассмотрена в подразд. 9.4 (слоистые пластики). Большую группу композитов выпускают для различных инструментов как для резания металла со снятием стружки, шлифования металлов и сплавов, так и для штампового инструмента (штамповки, кузнечно-прессовых работ).

Композиты различают по нескольким признакам:

- по геометрическим размерам:

нуль-мерные (дисперсные), т.е. в виде порошков;

одномерные (волокна, нитевидные кристаллы, проволоки);

двухмерные (ткани, фольга);

- по расположению наполнителей в матрице:

хаотическое; одноосное; сложноориентированное;

- по виду материалов и наполнителей: содержащие компонент из металла;

неорганические соединения (оксиды, нитриды, карбиды);

содержащие компонент неметаллических элементов (углерод, бор);

содержащие компонент из органических соединений вида эпоксидных, фенольных, полиэфирных и других смол.

Группы композиционных материалов. Композиты с металлической матрицей (КММ) в промышленности применяются в основном с алюминиевой и никелевой матрицей и нуль-мерными и одномерными наполнителями.

Нуль-мерные наполнители представляют собой дисперсно-упрочняющие частицы (порошки) величиной 0,01 … 50 мкм.

Композиты с нуль-мерными наполнителями чаще всего получают методом порошковой металлургии путем спекания или введением армирующего порошка в жидкий расплав металла. Для улучшения смачивания порошка может использоваться ультразвуковая обработка.

Дисперсно-упрочненные композиты с алюминиевой матрицей типа САП получают прессованием алюминиевой пудры с последующим спеканием. При этом получается КММ с алюминиевой матрицей, упрочненной частицами Аl2O3. Из композитов САП изготавливают трубы, листы, лопатки компрессоров, вентиляторов, турбин и другие детали, работающие при температуре до 500 °С. Прочность САП при этих температурах выше прочности деформируемых алюминиевых сплавов в 10 раз.

В дисперсно-упрочненных композитах с никелевой матрицей упрочнение достигается за счет введения диоксида тория или гафния. Материалы пластичны и могут подвергаться ковке, штамповке и другим видам обработки давлением. Сплавы ВДУ-1, ВД-3 целесообразно применять при рабочих температурах 1 100 … 1 200 °С (авиационные, ракетные двигатели и турбины).

Существуют также композиционные материалы с одномерными наполнителями. Одномерные наполнители представляют собой нитевидные кристаллы, волокна или проволоки от долей микрометра до долей миллиметра.

Получение таких наполнителей и самих композитов с исключительно тонкими проволоками или волокнами связано с разнообразными сложными технологическими процессами, например нитевидные кристаллы (усы) карбидов и нитридов кремния, оксидов и нитридов алюминия и других тугоплавких соединений получают осаждением из газовой фазы с использованием транспортных реакций, реакций гидролиза, восстановления летучих соединений по схеме пар — жидкость — твердая фаза (ПЖТ).

В производстве наполнителей для композитов используются также электролитические и химические методы осаждения материалов, термическое воздействие электронных лучей и ионных пучков.

В композитах на алюминиевой и титановой матрице в качестве матриц используют технический алюминий и его сплавы, а также спеченный алюминиевый сплав. Армирование выполняется стальной или бериллиевой проволокой, волокнами бора, карбида, кремния или углерода.

Армированные стальной проволокой путем прокатки алюминиевые сплавы по прочности приближаются к титановым сплавам с пределом прочности до 1 700 МПа.

Для работы при повышенных температурах целесообразно применять материалы типа САП, армированные стальной проволокой. Композиты алюминия с волокном бора, покрытым карбидом кремния (борсик), можно получить жидкофазным способом. Прочность такого композита достигает до 1 600 МПа при температуре 500 °С.

Композиционные материалы на алюминиевой матрице, армированные углеродными волокнами, менее прочны, чем с волокнами бора, но дешевле и легче их. Получают такие композиты быстрым протягиванием пучка углеродных волокон через расплавленный алюминий.

Эвтектические композиционные материалы — сплавы эвтектического состава, в которых упрочняющим компонентом служат ориентировочные кристаллы, образованные в процессе направленной кристаллизации. Этот процесс выполняется за одну операцию, и такая структура может быть получена уже в готовых изделиях. Форма кристаллов может быть в виде волокон, стержней или пластин.

Эвтектические композиционные материалы конструкционного назначения и с особыми свойствами создаются на основе легких сплавов или тугоплавких металлов: алюминия, магния, меди, никеля, кобальта, титана, ниобия и др.

Эвтектические композиционные материалы на алюминиевой основе применяют как конструкционный материал для высокопрочных проводов и электрических выключателей.

Эвтектические композиционные материалы на основе никеля применяют в основном в авиации, космической и ракетной технике.

В композиционных материалах на неметаллической основе в качестве неметаллических матриц применяются керамика, полиамиды, фенолформальдегидная и эпоксидная смолы. Упрочнителями в неметаллических композитах могут быть тонкая неметаллическая проволока, оксиды, нитриды, бориды и карбиды, имеющие структуру нитевидных кристаллов.

В настоящее время широко применяются композиты на неметаллической основе следующих марок: КМУ-10, КМУ-1В (карбоволокниты), КМБ-1М, КМБ-2К (борволокниты), КУП-БМ, с углеродистой матрицей и др.

В зависимости от материала матрицы и упрочнителя композиты этой группы применяются для тепловой защиты, тормозных устройств в самолетах, аппаратах для химической промышленности, в авиационной, ракетной технике и рентгеновском оборудовании. Основными преимуществами композиционных материалов по сравнению с металлическими конструкционными сталями, сплавами и чугунами являются высокие теплостойкость, прочность, жаропрочность, упругость, ударная вязкость и другие свойства.

Применение композитов, например, в авиации и ракетной технике повышает жесткость конструкции и снижает ее металлоемкость. Практика показала, что замена материала лонжерона крыла самолета на композиты уменьшает металлоемкость на 42 % и увеличивает жесткость на 45 %.

В химическом и нефтяном машиностроении осваивают производство оборудования и комплексных технологических линий для получения композитов и изготовления деталей из них. Проводятся эксперименты по применению композитов в авто- и станкостроении (детали двигателей, корпуса и детали станков), энергетическом турбостроении (рабочие лопатки турбин), химическом машиностроении (автоклавы, емкости, цистерны), судостроении (корпуса судов, катеров, детали дизелей, гребные винты и т. д.).

Естественные и синтетические (из класса композитов) сверхтвердые материалы. В машиностроительной практике широкое применение нашли режущий и абразивный инструмент из сверхтвердых материалов (СТМ) на основе кубического (КНБ) и вюрчитоподобного (ВНБ) нитрида бора.

Промышленностью в настоящее время выпускаются две группы СТМ: поликристаллического нитрида бора — композита и углерода синтетического поликристаллического алмаза.

Поликристаллический нитрид бора имеет кубическую решетку В — Вn (КНБ), которую получают методом порошковой металлургии из микропорошков нитрида бора или ВНБ при высоких температурах и давлениях. В зависимости от технологии изготовления получают КНБ различных марок, свойства которых рассмотрены в табл. 1:

- композит 01 (эльбор РМ);

- композит 02 (белбор);

- композит 05;

- композит 09 (ПТНБ);

- композит 10 (гексанит Р) и др.

Нитрид бора имеет такую же атомно-кристаллическую решетку, как и алмаз, поэтому алмаз и нитрид бора имеют близкие друг к другу свойства. По твердости КНБ (90 000 НV) не уступает алмазу, но превосходит его по химическим свойствам и красностойкости.

| Таблица 1. Физико-механические свойства СТМ на основе нитрида бора при температуре испытания 20°С | ||||

| Материал | Плотность r, г/см3 | Твердость HV | Предел прочности

при сжатии sсж, ГПа |

Термостойкость, °С |

| Kомпозит 01 (эльбор РМ) | 3,4 | 37 | 2,7 | — |

| Kомпозит 02 (белбор) | — | — | 4,0 … 6,5 | — |

| Kомпозит 05 | 4,3 | 18,8 | 2,2 | — |

| Kомпозит 09 (ПТНБ) | — | — | 3,4 … 4,9 | — |

| Kомпозит 10 (гексанит Р) | 3,28 … 3,40 | 30 | 2,4 … 4,0 | — |

| АСПK | 3,5 … 4,0 | 92 … 150 | — | 800 |

| СВБН | 3,34 … 3,46 | 70 … 100 | 8 … 10 | 950 |

| Kарбонит | 3,2 … 3,4 | 39 … 44 | 4,42 … 5,88 | — |

| Kомпакс | — | 80 | — | 700 |

| Синдит | — | 50 | — | 700 |

| Мегадаймонд | 3,10 … 3,48 | — | — | 800 |

Инструментальная промышленность выпускает КНБ различных марок в виде пластин круглой, квадратной, трехгранной и ромбической формы, которые припаиваются или крепятся механическим путем к режущим инструментам. Особенностью резания металлов резцами, оснащенными этими пластинами, является то, что они применяются для чистового точения (или другого вида обработки резанием) и дают очень высокий класс обрабатываемой поверхности при высокой скорости резания.

Инструменты, оснащенные СТМ, широко используются для чистовой обработки цементированных, закаленных и труднообрабатываемых деталей. Высокоскоростное точение ими иногда по качеству и классу шероховатости заменяет шлифование.