Содержание страницы

1. Основы термической обработки металлов и сплавов

Общие сведения. Термической обработкой стали и других конструкционных материалов называется технологический процесс тепловой обработки заготовок, деталей машин и инструмента, в результате которой изменяется микроструктура материала, а вместе с ней механические, физико-химические и технологические свойства. Процессы термической обработки конструкционных материалов связаны с аллотропными превращениями (полиморфизмом), а также с изменением химического состава материала изделия.

Термической обработке подвергают заготовки, поковки, штамповки, а также готовые детали и инструмент для придания им необходимых свойств: твердости, прочности, износостойкости, упругости, снятия внутренних напряжений, улучшения обрабатываемости.

Сущность термической обработки заключается в нагреве металла до температуры, которая несколько выше или ниже критических температур, выдержке при этих температурах и быстром или медленном охлаждении. В процессе охлаждения в структуре металла происходят аллотропные изменения, вследствие которых резко изменяются механические свойства. При быстром охлаждении увеличиваются твердость, износостойкость, упругость и т. д., при медленном охлаждении — пластичность, ударная вязкость, обрабатываемость. Кроме того, существует термическая обработка, связанная с изменением химического состава материала изделия, так называемая химико-термическая обработка.

В зависимости от способа нагрева и глубины прогрева аллотропные превращения происходят по всему сечению или только в поверхностных слоях обрабатываемых деталей. При нагреве до определенной температуры, выдержке при этой температуре и охлаждении с определенной скоростью микроструктура деталей меняется по всему сечению.

Изменение химического состава в поверхностных слоях обрабатываемых деталей сопровождается их упрочнением или изменением других свойств.

Существуют следующие способы термической обработки сталей:

- объемная термическая обработка сталей, производимая с целью изменения микроструктуры металлических сплавов, находящихся в твердом состоянии, и придания им необходимых свойств по всему объему обрабатываемых деталей (закалка, отпуск, отжиг, нормализация);

- поверхностная термическая обработка стали, вызывающая изменение структуры и свойств лишь в поверхностном слое изделия;

- химико-термическая обработка, заключающаяся в нагреве металлических изделий вместе с веществами, способными менять состав и структуру, главным образом поверхностного слоя обрабатываемого изделия;

- электротермическая обработка, производимая с помощью индукционного нагрева токами высокой частоты, а также путем контактного нагрева и нагрева в электролитах;

- термомеханическая обработка, связанная с нагревом изделий подвергающихся, например, прокатке, волочению и подобным операциям, с целью устранения наклепа, вызванного пластическими деформациями.

Превращения в стали при нагревании. Превращения в стали при нагревании связаны с достижением сплавами критических температур, при которых происходят фазовые превращения.

В системе железоуглеродистых сплавов приняты следующие обозначения критических температур: температура линии PSK (см. рис. 3.6) обозначается А1 (727 °С), температура линии МО — А2 (768 °С), температура линии GOS — А3 (727 … 911 °С), температура линии ES — Аm (727 … 1 147 °С). Чтобы отличить критическую температуру, полученную при охлаждении, от критической температуры, полученной при нагревании, перед цифровым индексом при охлаждении ставят букву r (Аr1, Аr2), а при нагревании — с (Ас1, Ас2).

Превращение перлита в аустенит в полном соответствии с диаграммой Fe— Fe3C может завершиться при температуре 727 °С

(Ас1) при медленном нагревании. Скорость превращения перлита в аустенит находится в прямой зависимости от содержания в стали углерода.

При температуре 768 °С (точка Кюри — Ас2) стали теряют свои магнитные свойства.

Окончание процесса превращения характеризуется образованием аустенита и исчезновением перлита.

При нагревании сталей с содержанием углерода менее 0,8 %, т. е. доэвтектоидных, с исходной структурой, состоящей из феррита и перлита, происходят следующие структурные превращения. При температуре 727 °С происходит превращение перлита в аустенит. При этом сохраняется двухфазная структура — из аустенита и феррита. При дальнейшем нагревании происходит превращение феррита в аустенит, которое заканчивается при достижении критической температуры Ас3, т. е. на линии GOS.

У заэвтектоидных сталей при нагреве выше температуры Ас1 происходит растворение цеменита в аустените (в соответствии с линией SE ), которое заканчивается при критической температуре Асm, т. е. на линии SE.

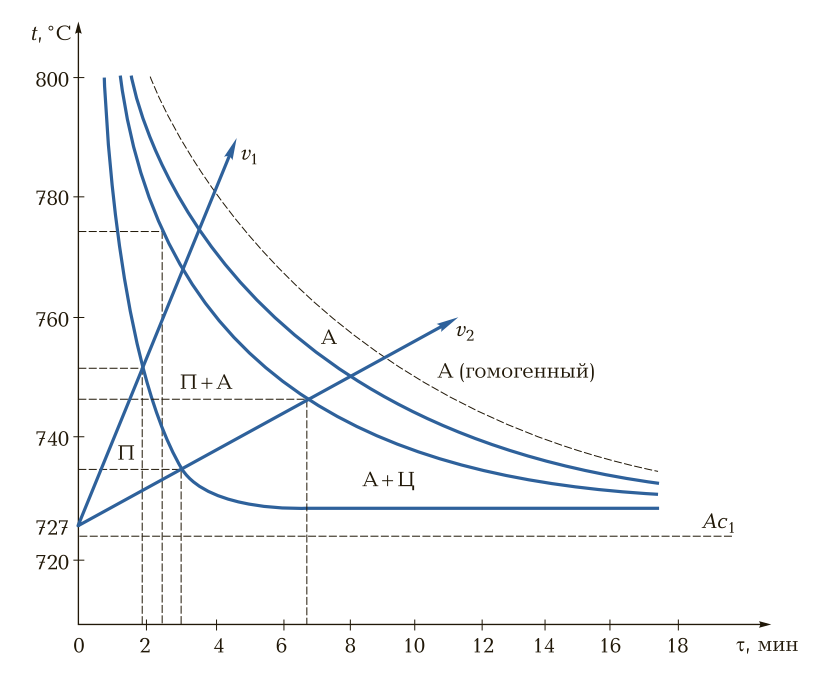

Для более полного понимания процессов структурных преобразований рассмотрим диаграмму изотермического превращения перлита в аустенит при нагревании (рис. 1).

Рис. 1. Диаграмма изотермического превращения перлита в аустенит при нагревании: t — температура; τ — время; А — аустенит; П — перлит; Ц — цементит; v1 и v2 — скорости нагрева; Ас1 — критическая температура (эвтектоид)

Так как перлит — это смесь цементита и феррита в соотношении примерно 1 : 6, то при нагревании на границе раздела феррита и цементита образуются зерна аустенита. При последующем нагревании происходят растворение цементита в аустените и дальнейший рост зерен аустенита. С ростом зерен аустенита происходит постепенное увеличение массовой доли углерода в аустените. Скорость нагрева также влияет на превращение перлита в аустенит. На диаграмме лучами v1 и v2 графически изображены различные скорости нагрева. Чем меньше скорость нагрева, тем при более низких температурах происходит весь процесс фазовых превращений.

Важной характеристикой стали является склонность к росту зерна аустенита при нагревании. При росте зерна при незначительном перегреве выше критической точки сталь считается наследственно крупнозернистой. Если же зерно начинает расти при большем перегреве — наследственно мелкозернистой. На рост зерна большое влияние оказывают различные примеси, попадающие в сталь в процессе плавки. Склонность к росту аустенитного зерна является плавочной характеристикой.

Зернистость влияет на механические свойства сталей. Мелкозернистая сталь обладает значительно большей ударной вязкостью, чем крупнозернистая, поэтому при термической обработке сталей этот фактор следует учитывать.

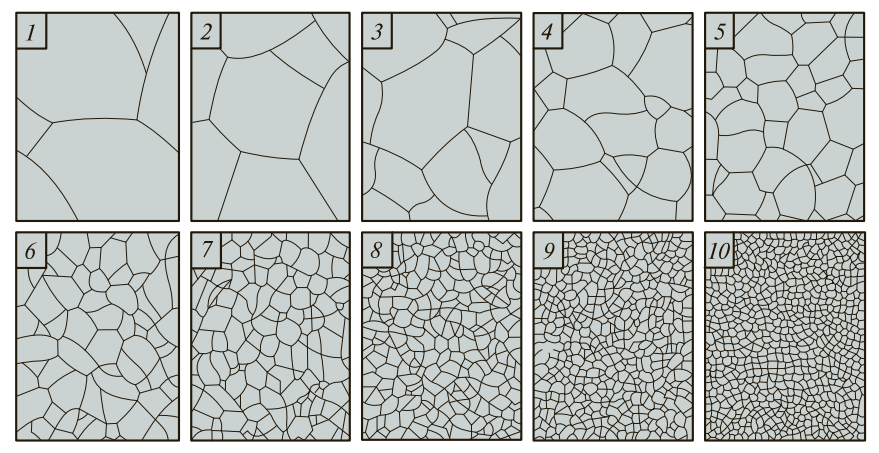

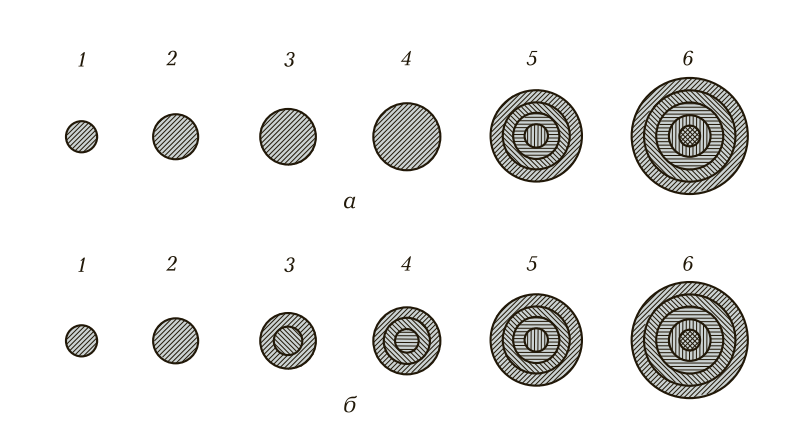

Действительная величина зерна — это размер зерна при обычных температурных условиях после определенного типа термообработки. Для определения величины зерна принята стандартная шкала. В ГОСТ 5639—82* представлена шкала для оценки величины зерна по десятибалльной системе (рис. 2).

Рис. 2. Стандартная шкала зернистости стали (100x): 1—10 — баллы зерна

Величину зерна определяют при стократном увеличении методом сравнения со стандартной шкалой. Для определения зернистости сталь должна быть нагрета до температуры 930 °С. Если при этой температуре номер зерна 1 — 4, то это сталь наследственно крупнозернистая. Стали, у которых номер зерна 5 — 8 и более, — наследственно мелкозернистые. Легирующие элементы (ванадий, вольфрам, молибден, титан и др.) способствуют образованию наследственно мелкозернистой макроструктуры. Такая сталь при высоких температурах хорошо поддается любому виду обработки деформированием (прокатка, ковка, штамповка и др.). Укрупнения зерна и снижения механических свойств при этом не происходит. Как правило, большинство легированных сталей, а также спокойные стали — наследственно мелкозернистые. Все кипящие стали — наследственно крупнозернистые, имеют низкую ударную вязкость и высокую хладноломкость.

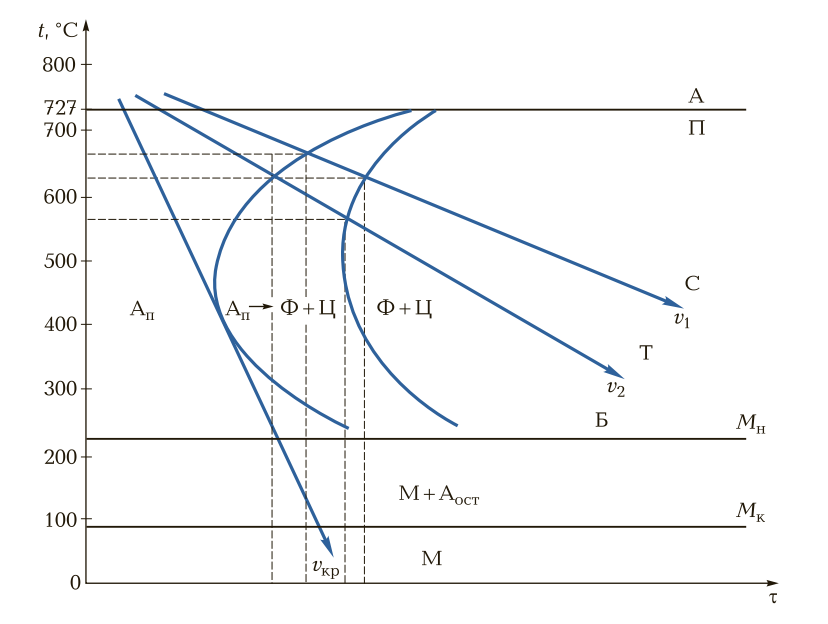

Превращения в стали при охлаждении. При охлаждении сталей с аустенитной структурой могут происходить различные превращения, зависящие от скорости охлаждения. Рассмотрим диаграмму изотермического превращения аустенита в перлит (рис. 3). Кривые превращения аустенита имеют С-образную характеристику и показывают, что скорость превращений неодинакова. Максимальная скорость превращения соответствует охлаждению ниже Ас1 (727 °С) на 170 °С. Кривые начала и конца превращений смещены вправо и соответствуют наибольшей устойчивости.

Рис. 3. Диаграмма изотермического превращения аустенита в перлит при охлаждении: t — температура; τ — время; А — аустенит; П — перлит; Б — бейнит; М — мартенсит; Аост — остаточный аустенит; Т — троостит; Ф — феррит; Ц — цементит; С — сорбит; v1 и v2 — скорости охлаждения; Мн и Мк — соответственно температуры начала и конца мартенситного превращения; Ап — половинчатый аустенит; vкр — критическая скорость

Левая кривая на диаграмме соответствует границе начала превращений, правая кривая показывает конец превращения аустенита. Превращение аустенита в перлит носит диффузионный характер.

Скорость диффузии зависит от степени переохлаждения или от скорости охлаждения. Продукты перлитного превращения имеют пластинчатое строение, определены как перлит, сорбит и троостит и различаются степенью дисперсности. Но если перлит — это равновесная структура, то сорбит и троостит — неравновесные структуры, в них содержание углерода больше или меньше 0,8 %. Существует еще промежуточное (бейнитное) превращение в области температур 500 … 350 °С. При большей степени переохлаждения (до 230 °С) аустенит находится в неустойчивом состоянии, диффузионные процессы отсутствуют, образуется перенасыщенный углеродом твердый раствор.

Мартенситное превращение в стали имеет три особенности. Вопервых, мартенситное превращение имеет бездиффузионный характер. Во-вторых, кристаллы мартенсита ориентированы. Третья особенность заключается в том, что мартенситное превращение происходит при непрерывном охлаждении в интервале определенных температур для каждой стали. Температуру начала мартенситного превращения называют мартенситной точкой и обозначают Мн, а температуру окончания обозначают Мк. Положение точек Мн и Мк на диаграмме зависит от количества углерода в стали и присутствия легирующих элементов. Как правило, большое содержание углерода и наличие легирующих элементов понижают положение точек.

Наложим на диаграмму графики скоростей охлаждения и изобразим схему влияния скорости охлаждения на температуру превращений аустенита. Из диаграмм видим, что чем больше скорость охлаждения, тем дисперснее получаемая структура. При небольшой скорости v1 образуется перлит, при большей скорости v2 — сорбит и еще большей vкр — троостит. При скорости охлаждения, большей, чем vкр, часть аустенита превращается в мартенсит. Минимальная скорость охлаждения, при которой весь аустенит переохлаждается до точки Мн и превращается в мартенсит, называется критической скоростью закалки. Этот процесс превращения в мартенсит имеет большое практическое значение и положен в основу термической обработки.

Перлитное превращение в стали применяют в процессе отжига; мартенситное — при закалке; промежуточное — при изотермической закалке.

Механические свойства стали со структурами перлита, сорбита и троостита зависят от степени понижения температуры распада и дисперсности ферритно-цементитной структуры. При этом твердость, пределы прочности, текучести и выносливости возрастают.

Структура мартенсита имеет более высокую твердость и прочность, а также зависит от содержания углерода в стали. Отрицательным фактором мартенситной структуры является повышенная хрупкость. Как уже говорилось, легирующие элементы влияют на положение точек Мн и Мк и соответственно влияют на практическую скорость закалки, обычно в сторону уменьшения.

Режим термической обработки. Процесс термической обработки с целью изменения структуры и механических свойств состоит из операций нагрева изделия, выдержки при данной температуре и охлаждения с определенной скоростью. Параметрами технологического процесса термической обработки будут максимальная температура нагрева сплава, время выдержки при данной температуре и скорости нагрева и охлаждения.

Нагрев стали — это одна из основных операций термической обработки, от которой зависят фазовые и структурные превращения, изменения физических и механических свойств, поэтому режим нагрева является определяющим для получения конкретных характеристик сплава. В практике различают технически возможную и технически допустимую скорости нагрева для каждой детали или партии деталей.

Технически возможная скорость нагрева зависит от способа нагрева, типа нагревательных устройств, формы и расположения изделий, массы одновременно нагреваемых деталей и других факторов.

Технически допустимая, или технологическая, скорость нагрева зависит от химического состава сплава, структуры, конфигурации изделия и интервала температур, при которых ведется нагрев. Время выдержки — это время, необходимое для полного выравнивания температур по всему объему изделий и соответственно для завершения всех фазовых и структурных превращений.

Охлаждение — это завершающий процесс, осуществляемый с целью получения нужной структуры с необходимыми механическими свойствами.

В зависимости от температуры нагрева и скорости охлаждения различают следующие основные виды термической обработки: отжиг, нормализация и закалка с последующим отпуском.

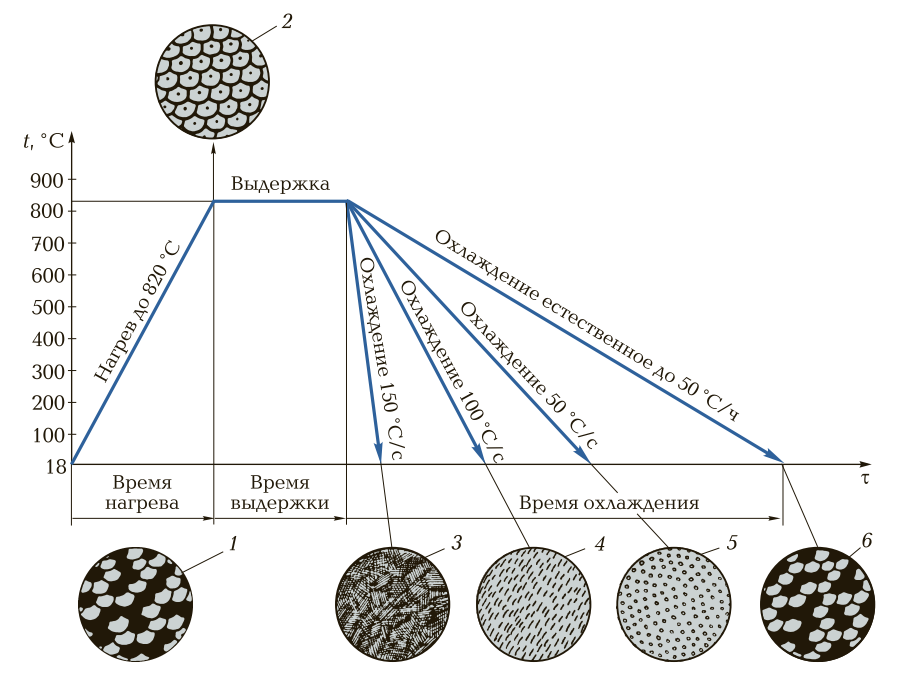

Рис. 4. Микроструктуры, полученные в результате нагрева и охлаждения стали марки 40 с различной скоростью: 1 — перлит + феррит; 2 — аустенит; 3 — мартенсит; 4 — троостит; 5 — сорбит; 6 — феррит + перлит

На рис. 4 представлены микроструктуры, полученные в результате нагрева и охлаждения стали марки 40 с различной скоростью. Характеристика этих микроструктур рассмотрена в табл. 1.

| Таблица 1. Характеристики микроструктур, образованных в результате нагрева и охлаждения стали 40 | |||||

| Структура | Определение | Режим охлаждения | Kритическая точка | Характеристика | Твердость НВ |

| Перлит +

+ феррит |

Механическая смесь частиц перлита и феррита при распаде аустенита.

Содержание углерода зависит от марки стали |

При медленном охлаждении аустенита в результате диффузии углерода. Охлаждение естественное со скоростью до 50 °С/ч | Ниже 730 °С | Более тверд и прочен, чем феррит, но меее пластичен, магнитен, по форме зернистый | 160 … 200 |

| Сорбит | Механическая смесь феррита и цементита. По строению более дисперсный, чем перлит. Содержание углерода не лимитировано | При ускоренном охлаждении в интервале температур 600 … 700 °С. Охлаждение со скоростью 50 °С/с | Ниже Ас1 | Пластичен и вязок, магнитен, более прочен, чем перлит | 270 … 320 |

| Троостит | Механическая смесь феррита и цементита. По строению еще более дисперсный, чем сорбит. Содержание углерода не лимитировано | При ускоренном охлаждении в интервале температур 400 … 600 °С. Охлаждение со скоростью 100 °С/с | Ниже Ас1 | Магнитен, более прочен, чем сорбит | 330 … 400 |

| Мартенсит | Твердый раствор углерода и других элементов в железе. Содержание углерода не лимитировано | При охлаждении со скоростью 150 °С/с и выше | Ниже 150 °С | Хрупок, тверд, магнитен. Твердость зависит от содержания углерода. Мало тепло- и электропроводен | 650 … 750 |

2. Отжиг и нормализация

Отжиг. Отжигом называется разупрочняющая обработка деталей и заготовок, заключающаяся в нагреве до определенной температуры в пределах критических точек и последующем медленном охлаждении вместе с печью. Главным назначением отжига является устранение структурной неоднородности в деталях и заготовках, полученных обработкой давлением, литьем, ковкой и сваркой, и перекристаллизация структур деталей (в том числе получение микроструктуры зернистого перлита и цементита). С устранением структурной неоднородности происходит изменение механических и технологических свойств, снятие внутренних напряжений, устранение хрупкости, понижение твердости, увеличение прочности, пластичности и ударной вязкости, улучшение штампуемости и обрабатываемости резанием. В практике различают отжиг первого и второго рода.

Отжиг первого рода — это нагрев деталей и заготовок с неравновесной структурой для получения стабильно равновесной структуры.

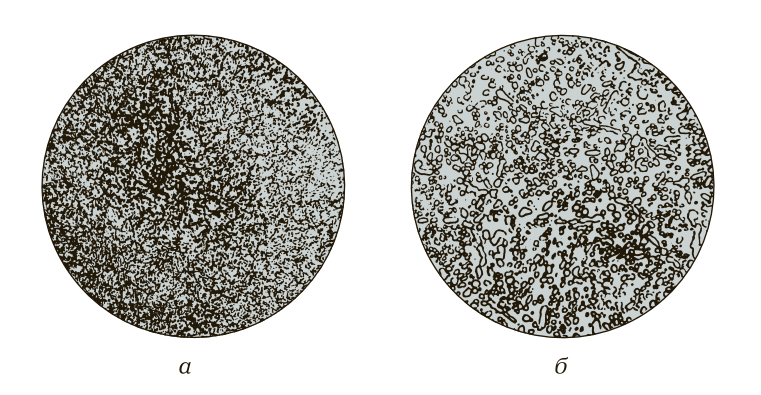

Отжиг второго рода — это нагрев деталей и заготовок выше критических температур с последующим медленным охлаждением для получения устойчивого состояния структуры. Нагрев деталей и заготовок выше критических температур обеспечивает полную перекристаллизацию структуры металла. Например, углеродистая конструкционная сталь марки 40 в отливке или поковке будет иметь деформированную структуру в виде крупных зерен феррита и перлита (рис. 5, а). При нагревании этой стали до температуры выше Ас3 деформированная структура превращается в аустенит, а при медленном охлаждении — в равновесную структуру в виде мелких зерен правильной формы феррита и перлита (рис. 5, б). Эта структура отличается высокой твердостью, хрупкостью и имеет низкую обрабатываемость резанием. После операции полного отжига происходит укрупнение структуры, равномерное распределение зерен перлита, уменьшается твердость и улучшается обрабатываемость. В этом заключается сущность процесса отжига деталей и заготовок.

Рис. 5. Микроструктура стали марки 40, полученная в результате литья и ковки (а) и после нормализации (б)

Важным фактором, обусловливающим качественный отжиг, является правильный выбор температуры нагрева, которую определяют по диаграмме железо — углерод (цементит) в зависимости от марки стали и массовой доли углерода. Так, доэвтектоидные стали нагревают до критической температуры Ас3 + (20 … 30 °С), заэвтектоидные стали на неполный отжиг нагревают до критической температуры Ас1 + (20 … 30 °С). При нагреве стали выше критической температуры Ас3 или Асm (в зависимости от марки) микроструктура перлита превращается в микроструктуру мелкозернистого аустенита.

Для качественного проведения отжига необходимо правильно выбирать скорость и температуру нагрева, а также скорость охлаждения.

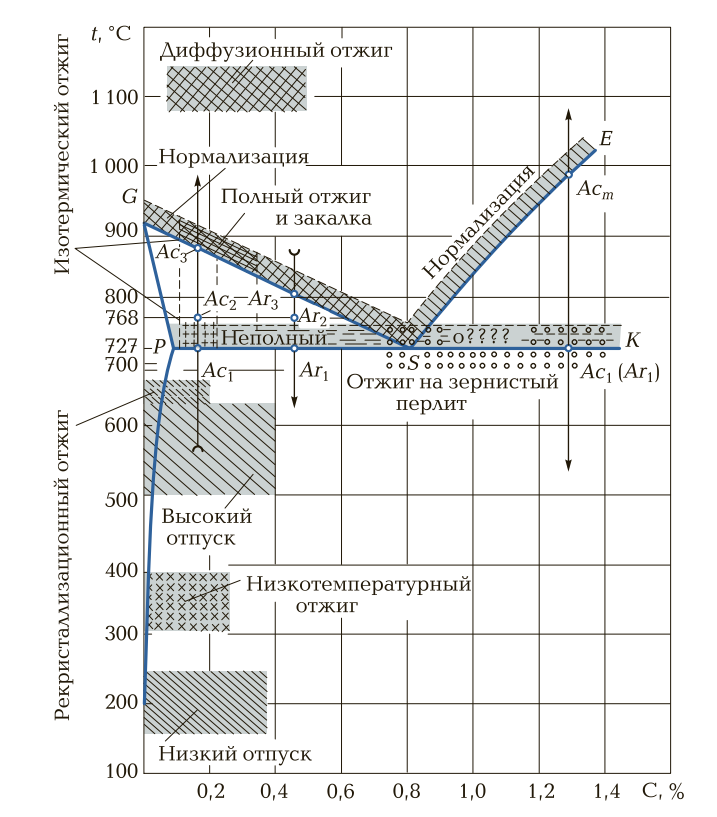

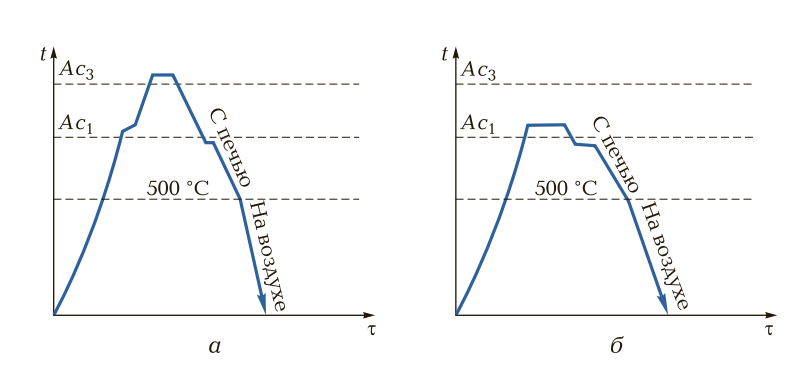

Виды отжига. В практике применяются следующие виды отжига: полный, неполный, низкотемпературный, изотермический, выравнивающий, или диффузионный (рис. 6).

Полному отжигу подвергают штамповки, поковки и отливки из доэвтектоидной и заэвтектоидной стали для перекристаллизации их деформированной микроструктуры. Температуру нагрева для полного отжига выбирают на 20 … 30 °С выше критической точки Ас3 (рис. 7, а) и до температуры 500 °С охлаждают вместе с печью, далее охлаждают на воздухе. После полного отжига исправляется деформированная структура, измельчается зерно и происходит равномерное распределение зерен перлита и феррита по всему сечению деталей. При этом твердость понижается, ударная вязкость, прочность и пластичность повышаются, улучшается обрабатываемость резанием и, главное, снимаются внутренние напряжения.

Рис. 6. Схема различных видов отжига

Рис. 7. Схема полного (а) и неполного (б) отжига углеродистых сталей: t — температура; τ — время; Ас1, Ас3 — критические температуры

Неполный отжиг применяют в основном для деталей и заготовок из заэвтектоидных сталей. Для доэвтектоидных сталей этот вид отжига применяют для поковок, штамповок и отливок, микроструктура которых получила правильную равновесную мелкозернистую форму. При неполном отжиге (рис. 7, б) детали нагревают до критической температуры Ас1 + (20 … 30 °С), выдерживают при этой температуре и охлаждают вместе с печью до температуры Ас1 — (20 … 30 °С), выдерживают при этой температуре и далее охлаждают вместе с печью до температуры 500 °С, затем деталь охлаждают на воздухе.

При неполном отжиге получается микроструктура зернистого (сфероидизированного) перлита или зернистого цементита. При этом также снижаются внутренние напряжения. Вновь полученная микроструктура зернистого перлита понижает твердость, увеличивает пластичность и ударную вязкость. Улучшается обрабатываемость резанием.

С помощью неполного отжига снимают внутренние напряжения, предотвращают коробление и образование микротрещин, улучшают обрабатываемость резанием деталей и заготовок. При нагреве заготовки длительное время выдерживают в печи для полного их прогрева и охлаждают вместе с печью (со скоростью не более 60 °С/ч). Неполный отжиг по своему назначению и физикохимическим процессам, происходящим в деталях, аналогичен сфероидизирующему отжигу.

Низкотемпературный отжиг применяется для деталей и заготовок, полученных ковкой, штамповкой и литьем, структура которых не претерпела особой деформации, находится в равновесном состоянии и не требует исправления, нет необходимости в ее перекристаллизации. В связи с этим низкотемпературному отжигу подвергают заготовки с целью снятия внутренних напряжений, улучшения обрабатываемости резанием, волочением. Для этих целей детали нагревают ниже критической точки Ас1. Нагрев производят медленно со скоростью до 150 °С/ч, выдерживают при этой температуре, после длительной выдержки детали охлаждают вместе с печью или на воздухе.

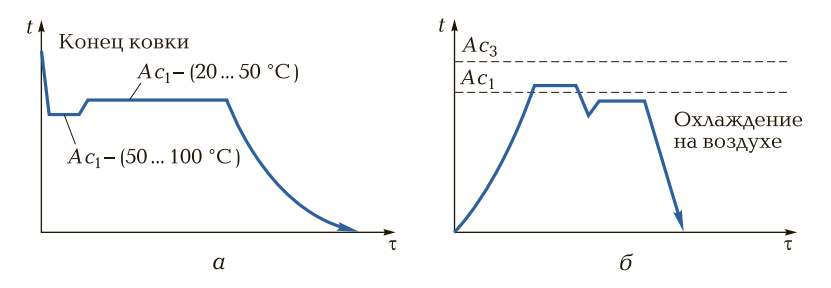

Изотермическому отжигу подвергают детали небольших сечений из легированных и углеродистых сталей. При этом конструкционные стали нагревают до температуры на 30 … 40 °С выше критической точки Ас1, а инструментальные стали — до температуры на 50 … 100 °С выше критической точки Ас3. После нагрева и прогрева (выдержки) детали переносят в другую печь (ванну), где охлаждают до температуры на 50 … 100 °С ниже полученной вначале

процесса. При этой температуре детали выдерживают до полного (изотермического) распада аустенита на зернистый перлит. В процессе этой термической операции понижается твердость, увеличивается прочность и пластичность и улучшается обрабатываемость резанием различными технологическими операциями. Схема изотермического отжига поковки из легированной стали марки ХВГ приведена на рис. 8, а.

Как видно из схемы, нагрев поковки после ковки проводят ступенчатым методом. Вначале охлаждают на 50 … 100 °С ниже критической точки Ас1, выдерживают при этой температуре, затем нагревают выше критической точки Ас1 на 20 … 50 °С, длительное время выдерживают при этой температуре и охлаждают вместе с печью.

Разновидностью изотермического отжига является отжиг на зернистый перлит (рис. 8, б ). Отжиг на зернистый перлит осуществляют ступенчатым нагревом и охлаждением до полного распада аустенита в зернистый перлит. Сначала осуществляют нагрев до критической точки Ас1 + (20 … 30 °С), затем охлаждают до температуры ниже Ас1 (700 °С) и далее снова нагревают до температуры 500 … 660 °С. После длительной выдержки при последней температуре детали охлаждают на воздухе.

Рис. 8. Схема изотермического отжига (а) и отжига на зернистый перлит (б) поковки из легированной стали марки ХВГ: t — температура; τ — время; Ас1, Ас3 — критические температуры

В большинстве отливок, в том числе из железоуглеродистых сплавов, получается разнородность по химическому составу кристаллов (зерен) — так называемая межкристаллитная ионная (дендритная или зональная) ликвация. С целью устранения этой химической неоднородности в практике применяется выравнивающий, или диффузионный, отжиг (гомогенизация). Для этого вида отжига отливки нагревают до высокой температуры, обычно до 1 000 … 1 100 °С, длительное время выдерживают при этой температуре и затем медленно охлаждают вместе с печью. При высокой температуре атомы одних химических элементов, сосредоточенные неравномерно, приобретают большую подвижность и диффундируют из одних кристаллов в другие. Происходит химическое выравнивание по химическому составу как крупных кристаллов (дендритов), так и мелких кристаллов.

После диффузионного отжига получается крупнозернистая структура, которая требует дополнительного полного или неполного отжига. Если этому отжигу подвергались заготовки, требующие дальнейшей обработки давлением, то эти заготовки дополнительному отжигу до обработки не подвергаются. Такие детали подвергаются одному из видов отжига только после обработки давлением (ковки, штамповки, волочения).

Дефекты при отжиге. При отжиге из-за нарушения технологических режимов могут образовываться следующие дефекты: перегрев, пережог, обезуглероживание и окисление деталей и заготовок.

Перегрев возникает при несоблюдении температурного режима при высоких температурах и при технологически необоснованной длительной выдержке в печи. При этом возникает крупнозернистая структура, которая получила название структуры перегрева.

Крупнозернистая структура имеет пониженную пластичность, склонность к образованию трещин, растягивающих напряжений и к короблению деталей. Также перегрев может возникнуть при нагреве заготовок для горячего деформирования, при отжиге изделий сложной конфигурации, нагреве до температуры значительно выше критической или длительной выдержке при технологически обоснованной температуре.

Перегрев является исправимым дефектом. Для его исправления следует произвести полный отжиг с соблюдением всех температурных режимов.

Значительный перегрев сопровождается быстрым ростом зерна, который повреждает границы этих зерен. Повреждение границ зерен называется пережогом. Пережог возникает тогда, когда металл длительное время выдерживают при высоких температурных режимах. При этом иногда происходит частичное оплавление границ зерен или их активное окисление. Деталь становится хрупкой.

Пережог — неисправимый дефект и является браком отжига.

Обезуглероживание и окисление деталей и заготовок происходят при отжиге в соляных ваннах, электрических и пламенных печах. При таких способах нагрева поверхность деталей взаимодействует с различными газами. По степени воздействия и химическому взаимодействию с поверхностями деталей реагенты подразделяются на окисляющие (кислород, оксид углерода, водяной пар) и обезуглероживающие (кислород, водород, водяной пар).

Характер окисления в печи обусловливается топливом и его химическим составом, атмосферой печи, временем нахождения деталей в печи и маркой конструкционного материала. Окисление вызывает окалину металла на поверхности детали, изменение ее размеров и приводит к затратам по дополнительным технологическим операциям для очистки окалины.

Обезуглероживание как дефект отжига вызвано тем, что кислород, присутствуя в атмосфере печи, окисляет углерод раньше, чем железо, т. е. происходит выгорание углерода на небольшую глубину от поверхности детали. Если кислород одновременно окисляет углерод и железо, происходят окалинообразование и угар металла. Если в атмосфере печи находится пар, то обезуглероживание протекает весьма активно. Обезуглероживание понижает прокаливаемость или вообще обусловливает невосприимчивость к закалке, снижает усталостную прочность, ухудшает химические свойства поверхностей деталей.

В целях предотвращения обезуглероживания деталей в атмосфере печи должны находиться сухой водород, оксид углерода или инертные нейтральные газы. Кроме того, при отжиге детали нагревают в герметически закрытых ящиках, обмазанных глиной, с древесным углем или чугунной стружкой.

Нормализация. Нормализацией называется процесс термической обработки деталей и заготовок, при которой их нагревают до критической температуры Ас3 или Асm+ (30 … 50 °С), выдерживают при этой температуре и охлаждают на воздухе. В процессе нормализации получается микроструктура тонкого (дисперсного) перлита. При этом незначительно понижаются твердость, прочность, повышаются пластичность и ударная вязкость, улучшается обрабатываемость резанием.

Температуру нагрева для нормализации выбирают в зависимости от марки стали и массовой доли углерода в ней по стальной части диаграммы железо — углерод. Назначение нормализации зависит от состава стали, конкретной последующей обработки давлением и конструкции детали.

Например, низкоуглеродистые стали для улучшения обрабатываемости вместо отжига подвергают нормализации. Инструментальные углеродистые стали перед закалкой для устранения цементитной сетки и получения структуры мелкодисперсного перлита также подвергают нормализации. Сталь марки 30 после полного отжига (в состоянии поставки) имеет следующие свойства: прочность — 440 МПа; пластичность — 17 %; твердость — 179 НВ; ударная вязкость КСV — 62 Дж/см2. После нормализации эти же свойства несколько изменяются: прочность составляет 390 МПа; пластичность — 23 %; твердость — 143 … 179 НВ; ударная вязкость КСV — 49 Дж/см2. Пример взят для поковок диаметром до 100 мм. Как видим, после нормализации механические свойства будут несколько ниже, чем в состоянии поставки, вследствие стабилизации структуры металла деталей. Этот фактор значительно улучшает обрабатываемость резанием заготовок.

В процессе нормализации возникают дефекты, аналогичные дефектам отжига, но в менее выраженной форме. Например, незначительный перегрев металла не приводит к пережогу. Частичное обезуглероживание не приводит к образованию окалины и угару металла.

3. Закалка и отпуск

Закалка. Закалкой называется нагрев стали до температуры выше критических, выдержка при этой температуре и последующее быстрое охлаждение. В результате закалки повышаются твердость, прочность, упругость, износостойкость и другие механические свойства.

Скорость охлаждения должна быть значительно выше критической скорости, при которой микроструктура аустенита распадается на метастабильную микроструктуру мартенсита. Как известно, эта микроструктура, как и микроструктура аустенита, имеет равномерную растворимость углерода. Сохранение равномерной растворимости углерода путем фиксации микроструктуры является главной целью закалки.

При критической скорости охлаждения или значительно выше ее фиксируется физико-химическое состояние аустенита в его равномерной растворимости углерода.

В процессе закалки с изменением микроструктуры изменяются механические свойства (твердость, ударная вязкость), физические свойства (магнитность, электрическое сопротивление и др.) и химические свойства (однородность по химическому составу, коррозионная стойкость).

Основное назначение закалки — получение высокой твердости, износостойкости, повышенной прочности, упругости и уменьшение пластичности. Все эти свойства образуются при соблюдении следующих технологических режимов термообработки:

- температура нагрева;

- скорость нагрева и время выдержки;

- среда нагрева;

- скорость охлаждения.

Выбор температуры закалки. Температура нагрева для закалки теоретически определяется по диаграмме Fe — Fe3C. Для углеродистых сталей она должна быть выше линии GSК (см. рис. 3.6) на 30 … 50 °С, т. е. для доэвтектоидных сталей она совпадает с критической температурой Ас3+ (30 … 50 °С), для эвтектоидных и заэвтектоидных сталей — с критической температурой Ас1+ (50 … 70 °С).

Для легированных сталей температура нагрева для закалки определяется тремя методами: диаметрическим, магнитным или пробной закалкой.

Установлено, что чем сложнее легированная сталь по химическому составу и природе микроструктуры, тем выше должна быть температура нагрева для закалки, так как только при повышенных температурах карбиды ванадия, вольфрама, молибдена, титана и хрома успешно растворяются в аустените. При этом за основу, как и при выборе температур закалки для углеродистых сталей, берутся критические точки Ас1, Ас3 и Асm. Температуры нагрева для закалки легированных сталей повышаются на 250 … 300 °С выше критических, а для быстрорежущих сталей — на 400 … 450 °С.

Режимы нагрева и охлаждения. Время нагрева зависит от сечения деталей и заготовок, конструкции и мощности нагревательных устройств. Например, при нагреве в воздушных электрических печах время нагрева определяется в среднем из расчета 1 мин на 1 мм сечения детали. Время нагрева в соляных ваннах в 2 раза ниже, чем в электрических печах, так как скорость нагрева в этих ваннах в 2 раза выше. После нагрева деталей до заданной температуры осуществляется выдержка до полного фазового превращения и прогрева по всему сечению. Показателем времени выдержки является превращение исходной структуры перлит + феррит в структуру аустенита. Практика показала, что заданная температура нагрева деталей наступает тогда, когда цвет деталей сравняется с цветом печи (под, стенки, свод).

От среды в нагревательных устройствах (горн, печи, ванны) зависят как скорость нагрева, так и побочные (отрицательные) явления. К отрицательным явлениям относятся обезуглероживание и окисление закаливаемых деталей. Кузнечный горн и электрические (муфельные) печи содержат воздушную среду, кислород которой окисляет закаливаемые детали. В соляных ваннах соли не только окисляют, но и обезуглероживают детали. Ванны с расплавленным металлом (свинцом) отрицательного влияния на нагреваемые детали для закалки не оказывают.

До полного получения структуры аустенита требуется время, составляющее 1/5 времени нагрева детали. При соблюдении технологически обоснованных режимов нагрева, выдержки и охлаждения исключается появление больших внутренних напряжений, образование трещин и других дефектов закалки. С другой стороны, технологический временной режим исключает поверхностное окисление и обезуглероживание деталей.

От скорости охлаждения при закалке зависят структура и свойства закаливаемых деталей. Скорость охлаждения, при которой структура аустенита превращается в структуру закалки (мартенсит), называется критической скоростью закалки. Этот временной режим выбирается в зависимости от требуемой микроструктуры детали. Самая высокая скорость охлаждения дает микроструктуру мартенсита, самая низкая (естественная) — сорбита.

Закалочные среды. Закалочная среда, ее охлаждающая способность обеспечивают фиксирование равномерного растворения углерода во вновь образованной микроструктуре распада аустенита. В интервале температур распада аустенита в мартенсит необходимо медленное охлаждение с целью уменьшения внутренних напряжений. Для получения полной закалки применяют охладители с различной охлаждающей способностью. Эта способность зависит от нескольких факторов: понижения температур охладителя, теплоемкости металла, его теплопроводности, сохранения постоянства температуры охлаждающей среды, скорости циркуляции, уменьшения температуры парообразования и уменьшения вязкости охладителя. Все эти факторы увеличивают скорость охлаждения.

В качестве закалочных сред применяются следующие растворы и жидкости: вода, водный раствор поваренной соли, масло, воздух, минералы и другие материалы.

По силе действия охладители подразделяются на следующие группы:

- слабые — струя воздуха, расплавленные соли, горячая и мыльная вода;

- умеренные — веретенное масло, трансформаторное масло, расплавленные соляные ванны с 1 % воды;

- среднедействующие — растворы в холодной воде извести, глицерина и жидкого стекла;

- сильные — чистая холодная вода, поваренная соль в растворе холодной воды, дистиллированная вода и ртуть.

Скорость охлаждения также зависит от способа охлаждения (погружения) закаливаемой детали. В этом случае при погружении закаливаемой детали в воду или масло различают три стадии охлаждения:

- возникновение паровой рубашки, препятствующей дальнейшей отдаче теплоты (пленочное кипение);

- разрушение паровой рубашки и увеличение скорости охлаждения (пузырьковое кипение);

- конвекция охлаждающей жидкости, которая проходит при температуре ниже температуры кипения.

При всех этих стадиях скорость охлаждения тем быстрее, чем ниже температурные режимы от стадии к стадии. Это также зависит от интервала пузырькового кипения.

Тот или иной вид охлаждающей среды выбирается в зависимости от технологической целесообразности, химического состава металла детали, требуемых физико-механических свойств.

Вода и ее растворы являются более сильными охладителями. При этом вода имеет существенные недостатки. При повышении температуры воды в процессе закалки ее охлаждающая способность резко падает. Кроме того, вода имеет высокую скорость охлаждения в интервале температур мартенситного превращения.

Водные растворы солей, щелочей, соды увеличивают скорость охлаждения и также увеличивают интервал пузырькового кипения. Различные виды масел в качестве охлаждающих сред уменьшают скорость охлаждения, процессы мартенситного превращения проходят более устойчиво. К недостаткам масел следует отнести их огнеопасность и образование пригара на поверхности деталей.

Закаливаемость и прокаливаемость. Закаливаемость зависит от массовой доли углерода в стали. Чем больше массовая доля углерода в стали, тем выше способность к закаливаемости этой стали. Закалку не воспринимают стали с массовой долей углерода до 0,3 %, а также углеродистые конструкционные стали обыкновенного качества по ГОСТ 380—2005, так как в этой группе сталей углерод колеблется в широких пределах. Учитывая, что выбор температуры для закалки осуществляется в зависимости от массовой доли углерода, а в сталях обыкновенного качества мы не можем точно определить его содержание, эта группа сталей закалке не подвергается.

Закалке подвергаются углеродистые конструкционные качественные и легированные стали с массовой долей углерода от 0,3 % и выше и все инструментальные стали.

Под прокаливаемостью сталей понимают глубину закалки, т. е. способность в процессе закалки образовывать микроструктуры мартенсита, троостита или сорбита.

Прокаливаемость зависит от критической скорости охлаждения и, как следствие этого, от устойчивой способности аустенита не изменять своей микроструктуры. Структура аустенита, остающаяся в холодном состоянии, получила название переохлажденного аустенита.

Если критическая скорость охлаждения детали по всему сечению будет равна, то деталь будет иметь сквозную прокаливаемость, т. е. по всему сечению будет структура мартенсита. Если скорость охлаждения по всему сечению будет уменьшаться к сердцевине, то в сердцевине будет феррит, феррит + перлит, сорбит или троостит. Сердцевина деталей большого сечения практически закалку не воспринимает, так как скорость охлаждения сердцевины будет медленная, естественная.

Все легирующие элементы повышают прокаливаемость. Например, никель способствует значительному увеличению прокаливаемости и закаливаемости. Марганец, хром, вольфрам и молибден повышают температуру закалки и отпуска, а также увеличивают прокаливаемость и закаливаемость деталей и инструмента, поэтому все легированные стали, подвергаемые закалке, имеют высокую прокаливаемость, а углеродистые стали имеют более низкую прокаливаемость. При сквозной закалке по всему сечению твердость детали будет одинакова. При несквозной закалке она будет уменьшаться от поверхности к сердцевине. У поверхности деталь будет иметь структуру мартенсита, а у сердцевины структуру троостита. Чем меньше массовая доля углерода в стали, тем больше структуры троостита и меньше твердость, и наоборот.

Прокаливаемость деталей при закалке оценивается критическим параметром. Этот параметр представляет собой максимальный диаметр (сечение) деталей, в сердцевине которого будет полумартенситная структура закалки. Обычно для углеродистых конструкционных и инструментальных сталей критический параметр составляет 10 … 20 мм, а для легированных сталей — до 100 мм и более (в зависимости от массовой доли углерода и легирующих элементов). Кроме того, прокаливаемость зависит от охлаждающей среды. Вода дает более высокую прокаливаемость, чем масло.

Сталь с массовой долей углерода 0,2 % (охлаждение в воде) после закалки будет иметь твердость 25 НRС, а сталь с массовой долей углерода 0,5 % после закалки будет иметь твердость 45 HRC. Следовательно, чем больше углерода в стали, тем выше твердость детали, получаемой при закалке, и, следовательно, больше глубина прокаливаемости. Для определения глубины прокаливаемости углеродистых инструментальных сталей готовят образцы после высокого отпуска квадратного или круглого сечений (21 … 23 мм) длиной 100 мм. Посередине образцов делается надрез глубиной 5 … 7 мм. Готовые образцы закаливают при следующих температурах: 760; 800; 840 °С. Закаленные образцы разрушают на маятниковых копрах (или в прессе). По состоянию и виду излома определяют глубину прокаливаемости (закаленного слоя) или непрокаливаемости (незакаленного слоя), перегрев или закалочные трещины.

По стандартной шкале определяют группу (или балл) глубины прокаливаемости закаленных образцов при различных температурах. В стандартной шкале каждой группе (от 0 до V) соответствуют глубины прокаливаемости от 0,3 мм до 9 мм, сквозная прокаливаемость, вязкая сердцевина, незакаленная зона и закалочные трещины. Все это определяется визуально по излому образцов. Кроме того, по излому образцов можно определить структуру закалки (мартенсит, полумартенсит, троостит, сорбит) или незакаленную зону (перлит или феррит + перлит).

На рис. 9, а условно показаны образцы стали марки 40 (ГОСТ 1050—88*) диаметром 12 … 60 мм после закалки и охлаждения в воде. Образцы 1 — 4 получают полную закалку с образованием структуры мартенсит (сплошная прокаливаемость). С увеличением диаметра образуется сплошная закалка, но структуры будут зависеть от критической скорости закалки: мартенсит, полумартенсит, троостит и сорбит. Твердость образца по сечению будет также меняться и составлять 25… 46 НRС в зависимости от структуры. С увеличением диаметра образца критическая скорость закалки уменьшается. Структура по сечению образца будет следующая: мартенсит, полумартенсит, троостит, сорбит и перлит (или перлит + феррит). Твердость по сечению образца будет 25 … 46 НRС. Сердцевина образца, имея структуру сорбит + перлит, будет иметь высокую ударную вязкость и прочность.

Рис. 9. Изменение микроструктуры стали марки 40: а — после закалки и охлаждения в воде; б — после закалки и охлаждения в масле; ![]() — мартенсит;

— мартенсит; ![]() — полумартенсит;

— полумартенсит; ![]() — троостит;

— троостит; ![]() — сорбит;

— сорбит; ![]() — перлит (или перлит + феррит)

— перлит (или перлит + феррит)

При сплошной закалке (охлаждение в воде) образцы 1 — 4 будут хрупкими.

В практике применяют следующие способы определения прокаливаемости:

- по структуре излома образца;

- на твердомере типа ТК по сечению в нескольких точках (от поверхности до сердцевины);

- методом торцовой закалки.

Для определения диаметра деталей, требующих сплошной закалки, необходимо выполнить следующее условие: критический диаметр закалки должен быть больше, чем диаметр изделия.

При определении прокаливаемости стали по методу торцовой закалки рекомендуют глубину прокаливаемости определять по различным диаграммам.

Дефекты закалки. Нарушение режимов закалки (температуры нагрева, способов охлаждения и т. д.) может вызвать в деталях и инструментах различные виды дефектов:

- деформация, коробление и трещины;

- недостаточная твердость;

- повышенная хрупкость;

- образование мягких пятен;

- изменение размеров;

- внутренние напряжения;

- окисление и обезуглероживание.

Отпуск. Отпуском называется технологический процесс нагрева деталей после закалки до низких температур (150 … 650 °С), т. е. ниже критической точки Ас1, выдержка при этой температуре и медленное естественное охлаждение на воздухе.

Назначение отпуска — устранение внутренних напряжений у деталей после закалки, повышение ударной вязкости, уменьшение хрупкости и частичное уменьшение твердости. Эти показатели достигаются в связи с получением устойчивой структуры металла детали. Температура отпуска зависит от вида закаливаемых деталей и назначения отпуска. В практике применяются низкий, средний и высокий отпуск.

Низкий отпуск применяется для снятия внутренних напряжений, повышения ударной вязкости инструмента из легированных и углеродистых сталей. При низком отпуске детали нагревают до температуры 150 … 250 °С, выдерживают при этой температуре и охлаждают на воздухе. При этом твердость и износостойкость режущего инструмента, полученные после закалки, сохраняются.

Низкому отпуску подвергают режущий и измерительный инструмент, детали шариковых и роликовых подшипников, постоянные магниты, детали машин, изготовленные из легированных конструкционных цементируемых и высокопрочных сталей.

Средний отпуск применяется для упругих деталей: рессор, пружин, ударного и штампового инструмента, торсионов и др. При этом виде отпуска детали нагревают до температуры 300 … 500 °С, прогревают по всему сечению и охлаждают на воздухе. После охлаждения получается структура троостита отпуска. Твердость деталей, полученная при закалке после отпуска, заметно понижается. Резко возрастает ударная вязкость, что приводит к увеличению циклической вязкости (такое свойство необходимо для упругих деталей).

Высокий отпуск производят для деталей машин из углеродистых конструкционных качественных и легированных сталей, работающих при больших нагрузках: валов, шпинделей, блоков шестерен, кулачковых муфт, храповых механизмов и др. Твердость деталей после закалки и высокого отпуска в зависимости от марки стали составляет 35 … 47 НRС.

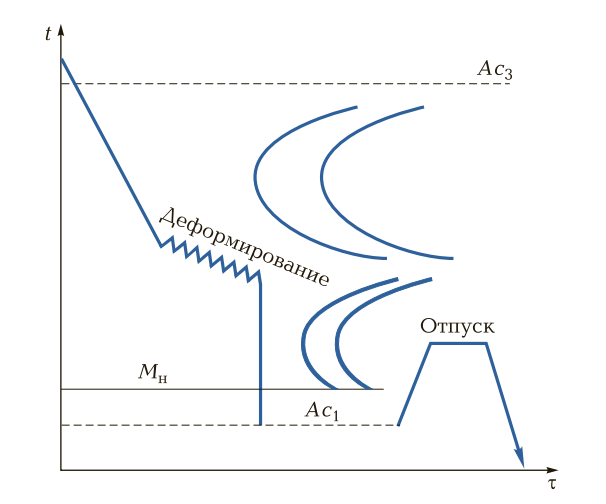

При высоком отпуске детали нагревают до температуры 500 … 650 °С, выдерживают при этой температуре и охлаждают на воздухе (в отдельных случаях вместе с печью). После отпуска структура у деталей будет сорбит отпуска. Деталь будет иметь высокую износостойкость, прочность, ударную вязкость и относительную пластичность. В практике также применяется высокий отпуск с деформированием деталей в процессе нагрева (рис. 10). Деформирование детали производят между критическими температурами Ас1 и Ас3. После деформирования детали медленно охлаждают до температуры ниже Ас1, затем нагревают, выдерживают и медленно охлаждают.

Рис. 10. Схема высокого отпуска с деформированием деталей: t — температура; τ — время; Ас1, Ас3 — критические температуры; Мн — температура начала мартенситного превращения

Улучшение — это закалка стали с последующим высоким отпуском. Эту термическую операцию применяют для деталей машин, работающих при значительных, в том числе знакопеременных, нагрузках и изготовленных из конструкционных сталей марок 30, 35, 40, 45, 50, 40Х и др.

Старение — это процесс изменения свойств сплавов без заметного изменения микроструктуры. Если изменение твердости, прочности и пластичности осуществляется в нормальных условиях (18 … 20 °С), то такое старение называется естественным. Если же процесс протекает при повышенной температуре (120 … 150 °С), то старение называется искусственным.

При естественном старении детали выдерживают несколько месяцев, при искусственном старении — 24 … 36 ч. В процессе старения происходит стабилизация растворимости химических элементов (углерода, кремния и марганца, а также легирующих добавок) в структуре деталей и вместе с ними стабилизация структур.

Отпуск как термическая обработка является обязательной операцией после закалки и проводится одновременно с закалкой сразу же после охлаждения деталей.

4. Химико-термическая обработка

Поверхностное упрочнение. В процессе работы деталей машин, механизмов и инструмента рабочие (трущиеся) поверхности деталей и инструмента изнашиваются и требуют перезаточки или полной замены.

Изнашивание рабочих поверхностей даже на небольшую глубину может привести к серьезным последствиям. С целью придания рабочим поверхностям высокой износостойкости, надежности и долговечности применяются различные технологические приемы упрочнения этих поверхностей. Существуют следующие виды покрытий:

- однокомпонентные покрытия — насыщение поверхностей одним каким-либо химическим элементом (металлом или неметаллом): углеродом, азотом, хромом, танталом, марганцем и др.;

- двухкомпонентные покрытия — насыщение поверхностей двумя химическими элементами (металлом и неметаллом): углерод + хром, углерод + бор, углерод + азот, углерод + марганец, углерод + сера и др.;

- многокомпонентные покрытия: углерод + хром + азот, углерод + бор + азот, углерод + фосфор + азот, хром + аммоний + кремний и др.

Отдельную группу составляют покрытия из химических соединений: карбидов, нитридов и оксидов.

При видимых различиях технологических процессов упрочнение рабочих (трущихся) поверхностей заключается в насыщении их какими-либо металлами или неметаллами под действием температуры или других физико-химических процессов.

Химико-термическая обработка по назначению подразделяется на две группы:

- химико-термическая обработка, предназначенная для повышения износостойкости и поверхностной твердости рабочих поверхностей деталей. К этому виду обработки относятся цементация, азотирование, нитроцементация и диффузионная металлизация;

- химико-термическая обработка, применяемая для получения высоких антифрикционных (противозадирных) свойств. Химический элемент, насыщающий поверхность деталей, предотвращает задиры и слипаемость трущихся поверхностей. К этому виду относятся сульфидирование, свинцевание, теллурирование и др.

Таким образом, химико-термической обработкой принято называть технологический процесс, заключающийся в насыщении поверхностного слоя деталей при высокой температуре металлами или неметаллами методом диффузии.

Химико-термическая обработка используется для увеличения твердости, износостойкости, коррозионной и усталостной стойкости, а также для декоративной отделки.

Химико-термическая обработка деталей производится в какойлибо среде (карбюризаторе), атомы которой могут диффундировать в поверхность этих деталей. Процессы химико-термической обработки состоят из трех стадий: диссоциации, адсорбции и диффузии. Диссоциация — это выделение атомов химических элементов (металлов и неметаллов), способных растворяться в металлах (сплавах) деталей методом диффузии. Этот процесс протекает в газовой среде. Адсорбция — это контактирование выделенных (диссоциированных) атомов химических элементов (металлов и неметаллов) с поверхностями деталей и образование химической связи с атомами металла деталей.

Диффузия — это процесс проникновения насыщающего элемента в атомные решетки металла деталей.

Чем выше температура нагрева деталей, тем быстрее проходят все три стадии. Особенно активно процесс идет при температурах, равных критическим, так как при этих температурах происходит перестройка атомных решеток металла деталей. В процессе перестройки атомы диффундирующего элемента успешно внедряются в атомные решетки или замещают в них атомы металла деталей.

Химико-термическая обработка по сравнению с термической обработкой имеет ряд преимуществ:

- возможность обработки деталей и инструмента любой формы, сложности и конфигурации;

- различие в механических свойствах рабочей части деталей и их сердцевины;

- возможность устранения дефектов перегрева последующей термической обработкой;

- возможность закалки низкоуглеродистых сталей.

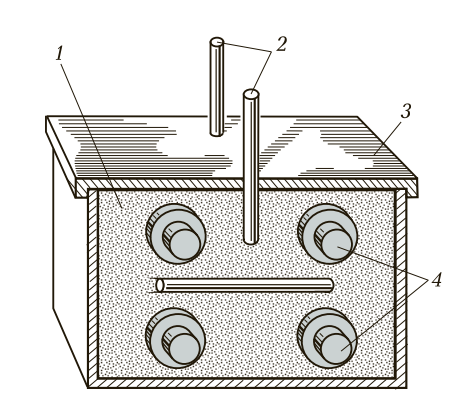

Рис. 11. Цементация в твердом карбюризаторе: 1 — твердый карбюризатор; 2 — свидетели; 3 — цементационный ящик; 4 — цементуемые детали

Цементация. Цементацией называется химико-термическая операция, в процессе которой производят насыщение поверхностного слоя деталей углеродом. Цементацию проводят с целью получения высокой твердости, износостойкости поверхности деталей при высокой ударной вязкости сердцевины. Цементируют детали из стали с массовой долей углерода до 0,25 %, работающие на трение и при знакопеременных нагрузках: зубчатые колеса, блоки шестерен, распределительные и кулачковые валики, кулачки, толкатели клапанов и другие детали, а также измерительный инструмент — калибры, шаблоны, щупы и т. д. Поверхность деталей и инструмента насыщается углеродом в отдельных случаях на глубину до 1,4 мм, обычно этот слой составляет 0,8 мм. Массовая доля углерода, насыщаемого в поверхность деталей, достигает 0,8 … 1,0 %. Концентрация углерода от поверхности детали к сердцевине уменьшается. Таким образом, цементации подвергают детали из конструкционных углеродистых и низколегированных сталей, которые не воспринимают улучшение закалкой.

Рабочее тело, в котором осуществляется химико-термическая обработка, называется карбюризатором. Различают цементацию в твердом, жидком и газовом карбюризаторах. Для цементации в твердом карбюризаторе в стальной ящик (рис. 11) помещаются детали, подвергаемые цементации, которые равномерно пересыпаются карбюризатором. Одновременно с карбюризатором помещаются контрольные образцы, так называемые свидетели. В процессе нагрева и выдержки контрольные образцы вынимаются, и по ним определяется ход технологического процесса.

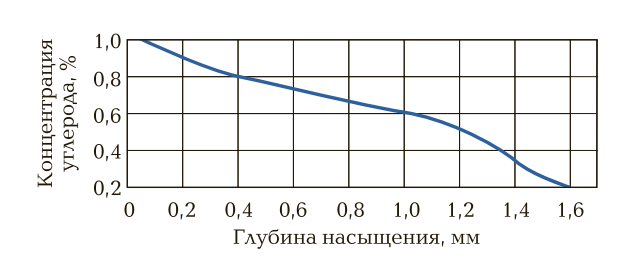

На рис. 12 показана зависимость концентрации углерода в зависимости от глубины насыщения. Так, на глубине насыщения 0,1 мм концентрация углерода достигает 1 %, 0,2 мм — 0,9 %, 1 мм — 0,6 %, 1,6 мм — 0,16 %. Такая концентрация углерода в поверхностях трущихся деталей (зубчатые колеса, шестерни, валы, оси и др.) обеспечивает надежность и долговечность работы контактной пары.

Рис. 12. Концентрация углерода в зависимости от глубины насыщения

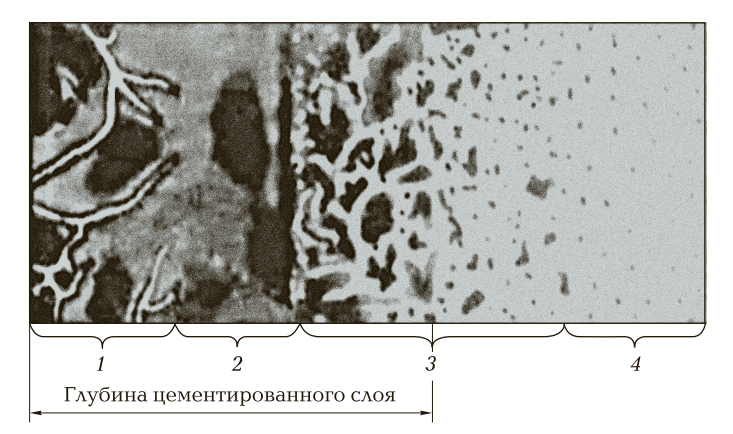

При цементации в зависимости от глубины насыщения углеродом образуются различные микроструктуры (рис. 13). До термообработки на глубине до 1 мм будет структура цементита, более 1 мм — перлита и далее — феррита. После термообработки (закалки) на глубине до 1 мм будет структура мартенсита, далее — троостита и сорбита. На глубине свыше 2 … 3 мм — исходная структура.

Рис. 13. Различные микроструктуры, образующиеся при цементации, в зависимости от глубины насыщения углеродом: 1 — заэвтектоидная зона (П+Ц); 2 — эвтектоидная зона (П); 3 — доэвтектоидная зона (П + Ф); 4 — сердцевина

Цементация в газовой среде является основным химико-термическим процессом при массовом производстве. Газовую цементацию проводят в муфельных или шахтных печах в науглероженной атмосфере. Атмосферу печей науглероживают метаном, керосином или бензолом. После газовой цементации применяют закалку с последующим низким отпуском. Газовая цементация дает возможность контролировать процесс, что в свою очередь создает условия механизации и автоматизации производства.

При цементации образуются следующие дефекты:

- разъедание поверхностного слоя солями сульфата бария;

- пониженная массовая доля углерода в цементированном слое;

- обезуглероживание, происходящее в процессе охлаждения из-за трещин или прогаров в ящиках;

- неравномерная глубина цементированного слоя в связи с перепадами температур в печи;

- перенасыщение углеродом в цементированном слое при нарушениях температурного и временно´го режимов, а также из-за высокого содержания в карбюризаторе карбонатов;

- малая глубина цементированного слоя, возникающая при низких температурах и выдержках;

- внутреннее окисление, происходящее при газовой цементации из-за высокого содержания кислорода в атмосфере печи.

Появления этих дефектов можно избежать путем соблюдения химического состава карбюризаторов, теплового и временно´го режимов. Исправление дефектов у деталей машин осуществляют путем дополнительной нормализации и последующей химико-термической обработки.

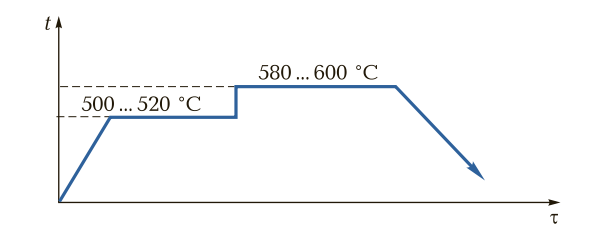

Азотирование. Азотированием называется процесс химикотермической обработки, при которой поверхности деталей насыщаются азотом. Азотирование осуществляют для получения высокой твердости поверхности, износостойкости, усталостной прочности и стойкости к возникновению задиров, повышения предела выносливости, коррозионной стойкости в атмосфере, пресной воде и водяном паре, а также кавитационной стойкости различных деталей и инструмента. Азотирование применяется также при декоративной отделке. Азотированный слой может быть глубиной до 0,5 мм и иметь твердость 1 000 … 1 100 НV, что значительно тверже цементита. Из-за длительности процесса (до 90 ч) и высокой стоимости азотирование применяется реже, чем цементация. Процесс азотирования проводят в среде аммиака при температурах 500 … 600 °С. При нагреве из аммиака выделяется атомарный азот, который диффундирует в поверхность деталей. В целях ускорения процесса азотирования применяется двухступенчатый цикл (рис. 14). Такая технология азотирования ускоряет процесс в 1,5 — 2 раза. Сначала деталь нагревается до температуры 500 … 520 °C, затем осуществляется быстрый нагрев до температуры 580 … 600 °С и далее — длительная выдержка и охлаждение вместе с печью или на воздухе.

Рис. 14. Схема двухступенчатого процесса азотирования: t — температура; τ — время

Жидкостное азотирование проводят при температуре 570 °С в расплаве азотсодержащих солей. Жидкостное азотирование в десятки раз ускоряет процесс и значительно повышает вязкость детали. Недостатком жидкостного азотирования является применение ядовитых цианистых солей.

Таким образом, азотирование — это многоцелевая технологическая операция химико-термической обработки, проводимая для увеличения прочности и других свойств различных углеродистых и легированных конструкционных, инструментальных и специальных сталей (коррозионно-стойких, жаростойких и жаропрочных), тугоплавких и спеченных материалов, а также гальванических и диффузионных покрытий.

В процессе азотирования могут возникнуть дефекты. Деформация и изменение размеров деталей возникают в связи с большими внутренними напряжениями из-за увеличения объема азотированного слоя. Для устранения этого дефекта при механической обработке следует предусмотреть занижение размеров на 4 … 6 % глубины азотированного слоя.

Хрупкость и шелушение возникают при перенасыщении азотированного слоя азотом. На поверхности образуется хрупкая корочка на глубину до 0,05 мм и ее шелушение. Этот дефект устраняется шлифованием.

Пониженная твердость, пятнистая твердость или пониженная глубина азотированного слоя — дефекты, появляющиеся при несоблюдении химического состава окружающей среды, плохой подготовке поверхности деталей и нарушении теплового режима. Для избежания появления этих дефектов необходимо выполнять технологические требования подготовки деталей к азотированию и соблюдать последовательность технологического процесса.

Цианирование и нитроцементация. Цианирование — это процесс насыщения поверхности деталей углеродом и азотом одновременно. Цианированию подвергают детали из сталей с массовой долей углерода 0,3 … 0,4 %. Цианирование проводят с целью повышения поверхностной твердости, прочности, износостойкости, выносливости и других механических и эксплуатационных свойств. Цианирование по сравнению с другими видами химико-термической обработки имеет ряд преимуществ: возможность подвергать обработке детали сложной формы, малую длительность процесса, практически отсутствие коробления и деформации деталей в процессе обработки. Как недостатки следует отметить большие затраты на охрану труда из-за токсичности и высокую стоимость цианистых солей. Все это значительно повышает себестоимость цианированных деталей.

Различают жидкостное и газовое цианирование. Газовое цианирование получило название нитроцементации.

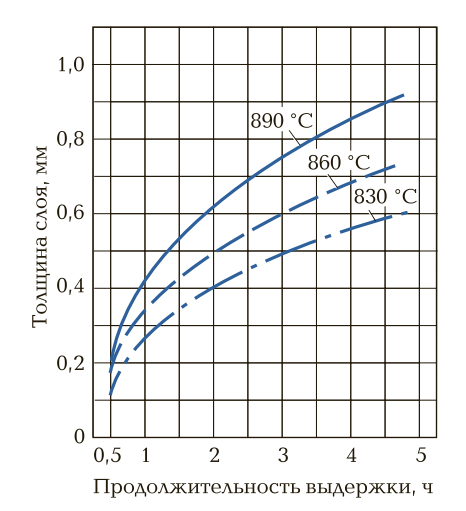

Жидкостное цианирование проводят в среде расплавленных солей цианистого натрия. Его проводят при температуре 820 … 850 или 900 … 950 °С. Процесс, осуществляемый при температуре 820 … 850 °С, за 30 … 90 мин позволяет получить слой толщиной до 0,35 мм, насыщенный углеродом и азотом, а при 900 … 950 °С за 2 … 6 ч — слой толщиной до 2 мм. На рис. 15 представлена зависимость толщины цианированного слоя от температуры и продолжительности процесса. Например, при продолжительности выдержки 2 ч при температуре 890 °С глубина цианированного слоя достигает 0,6 мм, при выдержке 4,5 ч при температуре 830 °С — также 0,6 мм.

После цианирования проводят закалку и низкий отпуск. Твердость цианированного слоя достигает 58 … 62 НRС.

На практике для цементации инструмента из быстрорежущих сталей применяют низкотемпературное цианирование в расплавленных цианистых солях. Его проводят при температуре 540 … 560 °С при выдержке 1,0 … 1,5 ч. В результате такой обработки цианированный слой будет иметь твердость 950 … 1 100 НV.

Рис. 15. Толщина цианированного слоя в зависимости от температуры и продолжительности процесса

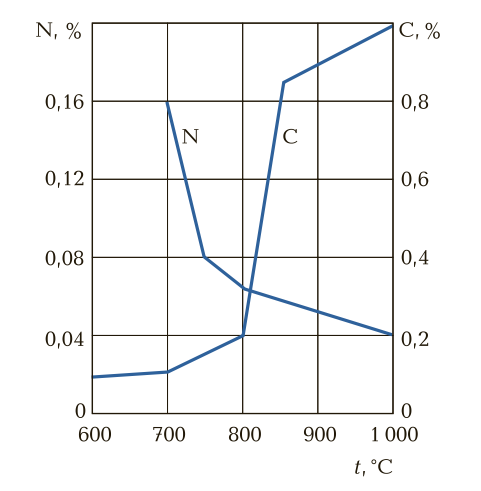

Массовая доля углерода в процессе цианирования достигает 1 %, азота — 0,2 %. Эти показатели зависят от температуры цианирования (рис. 16).

Диффузионная металлизация. Процесс насыщения поверхностного слоя деталей методом диффузии при высокой температуре

Рис. 16. Содержание углерода (C) и азота (N) в процессе цианирования

различными металлами называется диффузионной металлизацией. Она может осуществляться в твердом, жидком и газовом карбюризаторах (металлизаторах).

Твердые металлизаторы — это порошковые смеси, состоящие из ферросплавов: феррохрома, металлического хрома, хлорида аммония и др.

Жидкие металлизаторы — это, как правило, расплавленный металл, например цинк, алюминий и др.

Газовые металлизаторы — это летучие хлориды металлов: алюминия, хрома, кремния, титана и др.

В зависимости от применяемого диффундируемого металла деталей различают следующие виды диффузионной металлизации: алитирование (насыщение алюминием), хромирование, титанирование, вольфрамирование, сульфатирование (насыщение серой), борирование и др.

Алитирование осуществляют при температуре 700 … 1 100 °С. В поверхностном слое в структуре α-железа растворяется алюминий, на поверхности образуется плотная пленка из оксида алюминия, которая имеет высокую коррозионную стойкость в атмосфере и морской воде, а также высокую окалиностойкость при температуре 800 … 850 °С, твердость 500 НV. Алитированию подвергают детали, работающие при повышенных температурах: клапаны двигателей, чехлы для термопар и др. Алитирование производят следующими методами: в порошкообразных смесях, в расплаве алюминия, электролизом, в аэрозолях с алюминиевым и газовым распылением. Хромированию подвергают детали, работающие в агрессивных средах: детали паровых установок, пароводяные приборы, детали и узлы, работающие в газовых средах при высокой температуре. Хромирование проводят в порошкообразных смесях, вакууме, расплаве хрома, газовой среде и керамических массах. Поверхность, насыщенная хромом на глубину до 0,15 мм, обладает окалиностойкостью в газовой среде до температуры 800 °С, в пресной и морской воде и в слабых кислотах. Хромированию подвергаются любые стали. Твердость хромированного слоя в поверхности достигает 1 200 … 1 300 НV. Для повышения твердости и ударной вязкости после хромирования детали подвергают нормализации.