Содержание страницы

1. Классификация неметаллических материалов

Неметаллические конструкционные (и иные) материалы — это большая группа материалов, изготовленных из органического и неорганического (минерального) сырья. К органическому сырью относятся древесина и продукты из нее, шерсть, волокна, кость, каучук и др., к неорганическому сырью — газ, нефть, воздух, вода, алмаз, глина, кварц, мрамор и различные горные породы.

Из каждого вида сырья производится большая группа неметаллических конструкционных материалов, применяемых в различных отраслях промышленности, в сельском хозяйстве, на транспорте, в медицине, культуре, пищевой промышленности, быту и др.: пластмассы, слоистые пластики, стекло, красители, клеи, лаки, бумага, картон, шерстяные и хлопчатобумажные нити и ткани, строительные конструкции из древесины, заготовки для мебели, фанера, художественные изделия из кости и рога и др.

По способу производства (переработки) неметаллические конструкционные материалы подразделяются на следующие группы:

- материалы, полученные путем химической технологии (поликонденсация, полимеризация, вулканизация, синтез и другие виды химической обработки);

- материалы, полученные путем термической и термомеханической обработки (литье, спекание, штамповка, прессование и др.);

- материалы, полученные путем механической обработки (пиление, строгание, лущение, фрезерование, сверление, штамповка и др.);

- материалы, полученные путем комбинированной технологии, заключающейся в использовании двух и более перечисленных технологий (химической и термической, химической и механической).

Неметаллические материалы обладают большой гаммой физических, химических, механических, технологических и эксплуатационных свойств. Из-за широкого диапазона свойств неметаллические материалы находят все большее применение (в технике, быту, медицине, судо- и автомобилестроении и т. д.), в одних случаях как незаменимый конструкционный материал, в других — как режущий абразивный инструмент, в-третьих — как химические (кислоты, реактивы и т. д.) и технологические жидкости, лаки, клеи, смазки, минеральное топливо и др.

Неметаллические материалы, полученные химической технологией, подразделяются на две группы: полимерные материалы (волокна и ткани, полиэтилен, полиамиды, пластмассы, смолы, клеи, краски) и химические жидкости и продукты (реактивы, медицинские препараты, взрывчатые вещества, продукты нефтехимии).

Путем термической и термомеханической технологий получают следующие материалы на основе минералов: графит, алмаз искусственный, абразивы, асбест, графитоуглеродные материалы, керамика и ситаллы, огнеупоры, каменное литье, стекло, волокна и искусственные ткани.

2. Пластмассы

Общие сведения. Пластмассы — это композиционные материалы, получаемые на основе природных и синтетических полимеров. В машиностроении, приборостроении и во многих других отраслях промышленности пластмассы широко применяются как конструкционные материалы, а также для производства клеев, лаков и красок. Пластмассы имеют низкий удельный вес, высокую химическую стойкость, диэлектрические свойства и низкую теплопроводность и много других ценных свойств. Удельная прочность некоторых пластмасс значительно выше сталей.

Полимеры — основа пластмасс. Это вещества, молекулы которых состоят из большого числа повторяющихся звеньев.

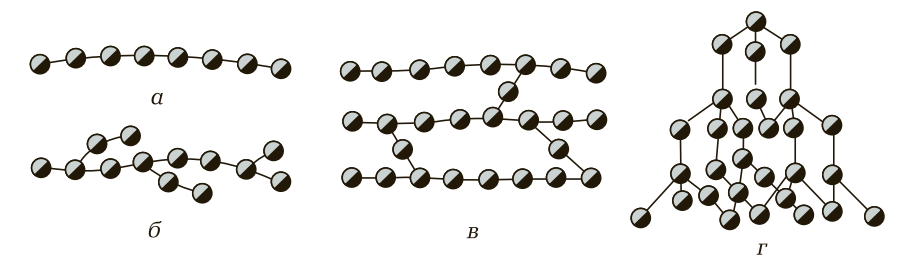

Различают линейное, линейно-разветвленное, сетчатое и пространственное строение молекул полимеров (рис. 1).

По происхождению полимеры подразделяют на природные и синтетические. Синтетические полимеры получают двумя способами: полимеризацией и поликонденсацией.

Рис. 1. Строение молекул полимеров: а — линейное; б — линейно-разветвленное; в — сетчатое; г — пространственное

Полимеризация — химический процесс, при котором из низкомолекулярного вещества (мономера) в результате раскрытия кратных связей (под воздействием температуры, давления и гамма-излучения) образуется высокомолекулярное соединение без выделения побочных продуктов (воды, газов).

Поликонденсация — химический процесс, при котором в реакцию вступают низкомолекулярные вещества и за счет необратимого превращения (воздействие температуры, давления и др.) образуют полимерные соединения с выделением побочных продуктов (воды, газа и др.).

В названии некоторых пластмасс корень слова указывает на исходное вещество, а приставка «поли» — на то, что этот вид пластмасс получен реакцией полимеризации. Как правило, это материал термопластичный (вторично обратимый): полиэтилен, полистирол, полиметилметакрилат и др.

Виды и состав пластмасс. Полимерные соединения (смолы) являются основным компонентом пластмасс — связующим веществом. Пластмассы, состоящие из синтетических смол с небольшим количеством специальных добавок (смазок, стабилизаторов, пластификаторов и др.), называются ненаполненными (винипласт, органическое стекло и др.).

Пластмассы, в состав которых кроме смолы с целью получения заданных свойств вводятся различные виды наполнителей и другие специальные вещества (смазки, отвердители, красители и др.), называются наполненными (фенопласты, стеклопластики, гетинакс и др.). В состав наполненных пластмасс кроме связующей смолы (40 … 60 %) допускается ввод наполнителей (до 60 %). Большое количество наполнителей не допускается, так как, например, для группы фенопластов превышение количества наполнителей свыше 60 % ведет к ухудшению физико-механических и химических свойств этих пластмасс. Однако, учитывая то, что наполнители в несколько раз дешевле смол, их вводят в максимально допускаемом количестве, так как это уменьшает стоимость пластмасс.

Пластмассы, в состав которых вводят пластификаторы (до 5 %), придающие материалу гибкость, эластичность, называют пластифицированными.

Существует две группы пластмасс: сырьевые и поделочные. Сырьевые пластмассы выпускаются в виде пресс-порошков, крошки, гранул различной формы и размеров; поделочные пластмассы — в виде листов, блоков, пленок и т. д. (например, текстолит, эбонит, органическое стекло и др.).

В зависимости от способов получения и вида связей между молекулами полимеров, а также их свойств различают три класса пластмасс: термореактивные, термопластичные и пресс-материалы. Термореактивные пластмассы (реактопласты) — это материалы, которые под воздействием теплоты и давления переходят в неплавкое и нерастворимое состояние, могут перерабатываться только один раз методом прессования на прессах, при повторном нагревании теряют способность к формованию. К реактопластам относятся аминопласты, фторопласты, фенопласты и др.

Термопластичные пластмассы (термопласты) — это материалы, которые неоднократно перерабатываются литьем под давлением. Термопласты вторично обратимы. Это — полиэтилен, полистирол, капрон и др.

Пресс-материалы — это сложные по составу смеси, состоящие из синтетических смол (связующих), наполнителей, отвердителей, смазывающих веществ, красителей и др.

Характеристика компонентов, входящих в состав пластмасс. На основе фенолформальдегидных смол получают самое большое количество пластмасс. Фенолформальдегидная смола получается путем поликонденсации фенола и формальдегида. Фенолформальдегидные смолы подразделяются на новолачные1 и резольные. Новолачные смолы термопластичные, а резольные — термореактивные. Новолачные смолы, идущие на производство лаков, называются идитолами. При введении в состав новолачной смолы отвердителя (уротропина) смола становится термореактивной. На основе новолачных смол получают пресс-материалы и пресс-порошки К-18-2, К-17-2, К-17-56, которые идут на изготовление волокнитов, клеев, лаков и др.

1 Название смолы получилось от нового лака, который стали выпускать из фенолформальдегидной смолы вместо природного вещества шеллака.

На основе резольных фенолформальдегидных смол получают пресс-материалы типа К-214-42, К-211-2. Эти смолы обладают высокими диэлектрическими свойствами. Из пресс-порошков на их основе выпускают электроизоляционные детали (корпуса электросчетчиков, электроарматуру, электровыключатели, электророзетки и др.), а также волокниты, слоистые пластики, клей типа БФ и др. Спиртовой раствор резольной фенолформальдегидной смолы называется бакелитовым лаком, который широко применяется для пропитки обмоток электродвигателей.

Фенолфурфурольные смолы — это смолы, полученные путем реакции поликонденсации фенола с фурфуролом. На их основе получают пресс-материалы, которые обладают более высокой текучестью и однородностью, чем фенолформальдегидные смеси. Фенолфурфурольные смолы используются при изготовлении изделий сложной конфигурации в тех же областях, где применяются изделия на основе фенолформальдегидных смол.

Карбамидные смолы получают путем поликонденсации карбамида (синтетической мочевины) или меланина и некоторых других соединений с формальдегидом. Карбамидные смолы бесцветны, поэтому пресс-порошки на их основе можно окрашивать в любые цвета. Карбамидные смолы не токсичны, и поэтому изделия из них могут использоваться при изготовлении посуды, тары и товаров народного потребления. Материалы на основе этих смол достаточно жаростойкие, их применяют для изготовления абажуров для ламп, светильников, а также для декоративной отделки помещений.

На основе мочевинофурфурольной смолы выпускаются пресспорошки с общим названием аминопласты. В промышленности применяются аминопласты марки А, идущие на изготовление просвечивающих изделий, и марки Б — для непрозрачных изделий.

Эпоксидные смолы выпускаются твердыми и жидкими. Более распространены жидкие смолы, так как их легко перерабатывать в изделия. При отверждении жидких эпоксидов требуется добавка отвердителей. Эпоксидные твердые смолы отвердевают только при повышенных (120 … 200 °С) температурах и применяются в виде шпатлевок и др. Жидкие эпоксидные смолы отвердевают при введении отвердителя как при нагреве, так и при охлаждении, применяются в виде клеев и связующего при производстве стеклопластиков. Эпоксидная смола, применяемая для склеивания материалов (например, стали), создает высокую прочность деталей на разрыв и изгиб. В промышленности наибольшее распространение получили жидкие эпоксидные смолы марок ЭД-5, ЭД-6.

Полиэфирные смолы — это полимеры, получаемые методом поликонденсации многоатомных спиртов (глицерина, этиленгликоля и др.) с двухили многоосновными кислотами (фолиевой, адипиновой и др.). Эти смолы химически стойки, обладают высокими диэлектрическими свойствами. Жидкие полиэфирные смолы затвердевают при небольшой температуре (до 60 °С) без значительного давления. На их основе изготавливаются жаростойкие мебельные лаки, большой ассортимент изделий из стеклопластиков (трубы, листовой материал, крупногабаритные изделия — корпуса яхт, лодок и т. д.).

Наполнители — это природные дешевые, доступные материалы, которые добавляют в пресс-материалы с целью придания специальных свойств и снижения стоимости получаемых изделий. Наполнители бывают органические (лигнин, древесная мука и др.) и неорганические (слюда, тальк, графит и др.). Наполнители подразделяются на порошковые (тальк, каолин, древесная мука, графит), крошкообразные (опилки, бумажная, текстолитовая, асбестовая крошка и др.), волокнистые (стекловолокно, асбестовое волокно, вата).

Пластмассы, выпускаемые с наполнителем в виде волокон, называются волокнитами. Пластмассы, выпускаемые со слоистым наполнителем, называются слоистыми пластиками (текстолит, гетинакс, асботекстолит и др.). В качестве наполнителя в слоистых пластиках применяют ткани (асбестовые, хлопчатобумажные, синтетические, стекловолокнистые), бумагу, древесину и др.

Отвердители — вещества, применяемые для ускорения процесса поликонденсации (реакции отвердения). Для каждого вида смолы применяется определенный вид отвердителя. Например, для отверждения новолачной смолы при изготовлении изделий из пресс-порошков в качестве отвердителя применяется уротропин.

Некоторые смолы (фенолформальдегидные, фенолфурфурольные, кремнийорганические и др.) могут отвердевать при повышенной температуре без добавок отвердителя.

Стабилизаторы — это различного рода органические и минеральные вещества, добавляемые для стабилизации свойств материала, увеличения их службы.

Смазывающие вещества увеличивают текучесть пресс-материала, уменьшают трение между составными частями композиции пресс-порошка, исключают прилипание пресс-материала к прессформам. В качестве смазывающих веществ применяют стеариновую и олеиновую кислоты.

Красители могут быть неорганического и органического происхождения. Неорганические красители (пигменты) — это оксиды металлов (свинца, хрома, цинка), органические — жаростойкие пигменты, лаки и др.

3. Термопласты

Основные свойства термопластов. Термопласты — это класс материалов, которые в результате нагрева плавятся под давлением, заполняют полости литьевой формы и при охлаждении сохраняют полученную форму. Термопласты могут перерабатываться неоднократно, в основном методом литья под давлением и экструзией, сохраняя при этом свои физико-химические, механические и технологические свойства. Это — полиэтилен, капрон, полистирол, полиамид и другие полимеры.

Переработка термопластов существенно отличается от переработки реактопластов из-за различия их свойств. Характерное отличие процесса переработки термопластов от реактопластов заключается в том, что литьевая форма при получении изделий из термопласта охлаждается, а при получении изделий из реактопластов пресс-форма нагревается.

Виды термопластов. Полиэтилен — это эластичный материал белого цвета, полученный из этилена (бесцветного газа) реакцией полимеризации. В зависимости от степени давления при реакции полимеризации различают полиэтилен высокого, среднего и низкого давления.

Полиэтилен высокого давления имеет низкую плотность, твердость, меньший предел прочности и низкую термостойкость. При температуре 115 °С кристалличность уменьшается и полиэтилен становится аморфным. Усадка при охлаждении полиэтилена высокого давления примерно 5 %. Полиэтилен среднего и низкого давления обладает высокой кристалличностью, термостойкостью, плотностью, пределом прочности, он более стоек против кислот и растворителей и менее газопроницаем. При охлаждении усадка составляет 1,0 … 2,5 %. Полиэтилен обладает высокими диэлектрическими свойствами.

Полиэтилен перерабатывается в изделия методом экструзии, литьем под давлением, прессованием и штамповкой.

Широкое применение нашли также термопласты на основе полимеров и сополимеров хлорида винила.

Поливинилхлорид (ПВХ) получается полимеризацией хлорида винила. При термической обработке на вальцах или этажных прессах получается твердый материал — листовой винипласт. Экструзией из винипласта получают трубы и листовой или блочный материал.

Винипласт обладает высокой механической прочностью и большой химической стойкостью. Винипласт идет на футеровку (облицовку) емкостей электролизных и травильных ванн, трубопроводов, работающих с агрессивными веществами (кислотами, щелочами). Из винипласта изготавливаются клапаны, аккумуляторные банки и др.

Пластифицированный ПВХ называется пластикатом, который идет на изготовление стойкого к истиранию линолеума и применяется для изготовления оболочек электрических кабелей, галантерейных товаров и др.

Листовой пластикат — продукт полимеризации стирола с метилметакрилатом. Имеет высокую прозрачность, бензо- и водостойкость, окрашивается в различные цвета и оттенки, перерабатывается в изделия методом литья под давлением. Из листового пластиката изготавливают прозрачные детали к автомашинам: шкалы приборов, подфарники, стекла и другие изделия.

Литьевой пластикат — сополимер стирола с метилметакрилатом и акриловой кислотой. Он стоек к бензину, маслам, легко окрашивается в различные цвета и перерабатывается методом литья под давлением. Из литьевого пластиката делают детали авторучек, карандашей, фломастеров, канцелярские изделия, игрушки и т. д.

Сополимер стирола — продукт полимеризации стирола и акриловой кислоты. Этот материал прозрачен, имеет высокую стойкость к щелочам, легко окрашивается в различные цвета, имеет глянцевую поверхность, обладает диэлектрическими свойствами. Из него изготавливают смотровые стекла в химических аппаратах, телефонные аппараты, детали для радиоприемников, телевизоров, выключатели и др.

Сополимер СПН — продукт сополимеров стирола, акриловой кислоты с искусственным каучуком, обладает высокой прочностью, кислотостойкостью, бензо- и маслостойкостью, окрашивается в различные цвета. Сополимер СПН выпускается в виде гранул и листов различных марок, перерабатывается экструзией, литьем под давлением, прессованием. Из него изготавливают корпуса телефонных аппаратов, радиоприемников, телевизоров, игрушки и различные галантерейные товары.

Фторопласты — продукт полимеризации фторопроизводных этилена. В зависимости от свойств выпускают фторопласт-3 и фторопласт-4.

Фторопласт-3 — роговидный, прозрачный в тонких слоях материал (в зависимости от толщины) от бесцветного до темно-коричневого цвета. Он имеет высокую твердость, ударную вязкость, температуру плавления 210 °С, высокие диэлектрические свойства, химически стоек, не растворяется ни в одной кислоте или щелочи. Фторопласт-3 перерабатывается в изделия методом прямого прессования, экструзией и штамповкой и применяется в электротехнической, химической, авиационной, пищевой и медицинской промышленностях. При введении во фторопласт асбеста, стекловолокнита, фольги и металлических порошков значительно повышаются его физико-механические свойства.

Фторопласт-4 — порошкообразный материал белого цвета. Порошок фторопласта-4 таблетируют прессованием при комнатной температуре и высоком давлении. Изделия из него обладают высокой хладотекучестью, влагоустойчивостью, кислотостойкостью и химической стойкостью. Фторопласт-4 применяется как изоляционный материал в виде листов, лент, дисков. В химической промышленности из него делают трубы, гибкие шланги, прокладки, уплотнители, манжеты и т. д. Из фторопластов делают различные суспензии, которые применяют для покрытия проводов и различных изделий.

4. Слоистые пластмассы

Общая характеристика. Слоистые пластмассы составляют особую группу. Технология их получения существенно отличается от получения других видов пластмасс. Процесс получения слоистого материала заключается в следующем. Набираются пакеты из листового материала и связующих смол (в виде пропитки или порошка), затем их загружают на плиточные этажные прессы и прессуют при высоком давлении и температуре.

Этим способом получают слоистые пластики, наполнителем в которых являются волокнистые материалы. Под воздействием теплоты и давления при определенной выдержке из рыхлых материалов получается монолитный листовой материал. Таким способом получают как наполненные (текстолит, гетинакс, стеклотекстолит, асботекстолит), так и ненаполненные пластмассы (листовой винипласт, листовой полистирол, полихлорвинил и др.). В качестве наполнителей применяются рулонная бумага, хлопчатобумажные, синтетические, асбестовые ткани, вата, нити и другие листовые и нитевидные материалы.

Пластмассы с наполнителем из этих материалов изготавливаются иным способом.

Пропитывание тканей жидкой смолой производится на шахтных пропиточно-сушильных агрегатах. Ткань с рулона поступает в пропиточную ванну, в которой находится смола в жидком виде (водная эмульсия, спиртовый раствор формальдегидной или полиэфирной смол). Пропитанная ткань проходит через отжимные валики, где удаляется избыток смолы, подсушивается, охлаждается, раскраивается на куски, из которых формируются пакеты и затем прессуются на этажных гидравлических прессах. В результате переработки получается листовой материал, блоки, монолиты. Свойства и область применения листовых пластмасс. Текстолит — слоистый пластик на основе хлопчатобумажной ткани и фенолформальдегидной смолы. Текстолит имеет высокую прочность, водостойкость, теплостойкость до температуры 125 °С, низкий коэффициент трения в паре со сталью, высокую износостойкость. Эти его свойства используются для изготовления бесшумных и долговечных подшипников скольжения, выдерживающих большие нагрузки. Например, из текстолита изготавливают подшипники скольжения для прокатных станов в металлургии, различного вида шестерни, которые при работе бесшумны и не требуют смазки. Текстолит обладает высокими электроизоляционными свойствами, поэтому широко применяется в качестве диэлектрика при изготовлении электротепловых приборов, панелей, электроприборов, корпусов и др.

Текстолит выпускается в виде листов и плит различной толщины от 0,3 до 70 мм. Текстолит толщиной до 8 мм называется листовым, а свыше — блочным.

Асботекстолит — конструкционный материал на основе асбестовой ткани и фенолформальдегидной смолы, кислотостоек, теплостоек до 250 °С. Применяется как фрикционный материал в тормозных колодках, дисках сцепления, идет на изготовление термостойких прокладок и т. д.

Гетинакс — конструкционный материал на основе бумаги, пропитанной фенолформальдегидной смолой. По своим качествам (электроизоляционным свойствам) гетинакс превосходит текстолит, но более хрупок, широко используется при изготовлении масляных трансформаторов, так как маслостоек. Выпускается в виде листов толщиной 0,5 … 50,0 мм, стержней, трубок. Используется

также как конструкционный и отделочный материал при производстве кухонной мебели, бытовых электроприборов, лабораторных столов и т. д.

Древесно-слоистые пластики — конструкционные материалы на основе древесных листов (шпона), пропитанных резольной фенолформальдегидной смолой.

Выпускаемые на этой основе пластики имеют специальные названия. Дельта-фанера применяется для получения легких жестких конструкций. Из нее изготавливали во время Великой Отечественной войны корпуса торпедных катеров, легких самолетов типа У-2. Листовые материалы из стружки или волокон на основе фенолформальдегидной и фенолфурфурольных смол подразделяются на древесно-стружечные и древесно-волокнистые плиты. Эти листовые материалы широко применяются при изготовлении корпусной мебели в качестве теплоизоляционных и отделочных деталей.

Стеклопластики. Особую группу представляют сравнительно недавно полученные конструкционные материалы на основе полимеров на стекловолокнистой или стеклотканевой основе под общим названием стеклопластики. В зависимости от типа связующего и наполнителя, технологических режимов, свойств и методов переработки материала в изделия стеклопластики подразделяются на две группы. Первая группа — стеклопластики на основе фенолформальдегидных, кремнийорганических, карбомидных и других смол, требующие для переработки в изделия высоких температур (180 °С и выше) и давления (250 … 1 000 МПа (25 … 100 кг/см2)). Этот тип стеклопластиков выпускается в основном в виде листов, шифера, деталей с небольшими габаритными размерами, так как требуется сложная оснастка, крупногабаритные прессы и высокое давление.

Другая группа стеклопластиков на основе ненасыщенных полиэфирных и эпоксидных смол получается с помощью «холодного» отверждения при обычных температурах контактным методом без давления.

Контактный метод получения изделий из стеклопластиков заключается в следующем. Сначала изготавливают нестандартную форму из дерева, гипса или другого материала, которому можно легко придать любую форму, даже сложной конфигурации. На эту форму накладывается лист стеклоткани, производятся пропитывание или наполнение полиэфирными или другими смолами «холодного» отверждения, затем накладывается следующий слой ткани и т. д. Таким методом можно получить изделие заданной формы с любой толщиной, например маломерные прогулочные лодки и т. п.

Контактный метод применяется также при изготовлении крупногабаритных конструкций, например корпусов яхт, катеров, индивидуальных, разовых изделий крупных размеров (корпуса спортивного гоночного автомобиля, корпуса обтекателя метеорологических ракет и т. п.).

При массовом изготовлении конструкций больших размеров (автоцистерн, железнодорожных цистерн, емкостей для хранения и перевозки муки и других продуктов и т. д.) допускается небольшой подогрев материала в процессе их изготовления. Это позволяет сократить время отверждения материала и увеличить прочность изделия.

5. Резины

Общие сведения. Изделия из резины обладают специфическими свойствами: высокой эластичностью, большими обратными деформациями (упругость), стойкостью к воздействию масел, растворителей, кислот, щелочей, незначительной водо- и газопроницаемостью, хорошими диэлектрическими свойствами, высокой прочностью, износостойкостью, способностью работать при пониженных и повышенных температурах. Все это обусловило ее широкое использование в различных областях промышленности. Основными потребителями резиновых изделий являются современный транспорт, электротехническая промышленность, горнодобывающая и угольная отрасли, сельскохозяйственные машины. Резина идет на изготовление игрушек, одежды, предметов гигиены, санитарии и др.

Резина изготавливается на основе каучука с добавлением 10 — 15 разнообразных веществ (ингредиентов) и представляет собой многокомпонентную систему. В конце цикла производства резина приобретает ценные технические свойства в результате вулканизации, т. е. нагрева резиновой смеси с серой. Технические свойства резин зависят главным образом от применяемого типа каучука и ингредиентов.

В процессе эксплуатации резиновые детали соприкасаются с растворителями, бензином, маслами, агрессивными средами, подвергаются низким и высоким температурам и т. д., поэтому создание резин, обладающих стойкостью к вышеуказанным факторам, весьма важная задача. Это стало возможным благодаря применению синтетических каучуков, а введением различных ингредиентов в состав резин на основе натуральных каучуков лишь частично удается уменьшить набухание резины.

Масло- и бензостойкие резиновые изделия изготавливаются на основе бутадиен-нитрильных или хлоропреновых каучуков, теплостойкие резиновые детали — на основе силаксановых и фторсодержащих полимеров. Сопротивление динамическим деформациям и износу автомобильных шин достигается применением натуральных, изопреновых и бутадиеновых, а также бутадиен-стирольных каучуков.

Натуральный каучук. Каучук, полученный из растений, называется натуральным. Каучуковые деревья произрастают в странах с тропическим климатом: Индонезии, Индии, Бразилии, Шри-Ланке. Высота бразильской гевеи достигает 30 м и более. Кора дерева надрезается, и из млечных сосудов вытекает слабощелочной сок — натуральный латекс, в котором имеются мельчайшие частицы каучука — глобулы. При воздействии на латекс водой, уксусной или муравьиной кислотой оболочка глобул разрушается, образуя каучук. Этот процесс называется коагуляцией латекса. Полученный каучук промывают водой, отжимают, листуют на вальцах, сушат и прессуют в кипы массой до 114 кг.

Натуральный каучук выпускается двух видов: смокед-шитс и светлый креп. Основными свойствами натурального каучука являются пластичность и эластичность.

Пластичность — свойство материала сохранять часть деформации после прекращения внешних воздействий на сырую, невулканизированную резину. При этом за счет пластичности можно изготовить заготовки различной формы и размеров.

Эластичность — это способность уже вулканизированных деталей изменять свою форму под действием внешней нагрузки и моментально восстанавливать первоначальную форму после снятия нагрузки.

Резиновая смесь. Любая резиновая смесь состоит из каучука и других компонентов, называемых ингредиентами. Содержание в резиновой смеси каучука колеблется в очень широких пределах от 6 до 92 %. Введение ингредиентов в состав резиновой смеси и вулканизация существенно изменяют свойства каучука. Ингредиенты в зависимости от их назначения подразделяются на следующие группы:

- каучуки натуральные и синтетические;

- вулканизующие вещества — сера, фенолформальдегидная смола, оксиды металлов;

- ускорители вулканизации — тиурам, тиазол, дитиокарбонаты, сульфанамиды, гуанидины, альтакс, каптакс;

- активаторы вулканизации — оксиды цинка, свинца, магния, стронция, кальция, кадмия, висмута;

- противостарители — фенолы, амины, диариламины, эфиры, фосфористые кислоты, воски, парафины, сантофлекс;

- пластификаторы (мягчители) — вещества, получаемые из нефти, переработки каменного угля, растительного происхождения, жирные кислоты (нафталины, нефтяные смолы, рубракс, нефтяной пек, каменноугольные смолы, канифоль, гарпиус, сосновая смола, олеиновая кислота и т. д.);

- наполнители — сажи ДГ-100, ДУГ-88, ТМ-70, ТМ-50, ТМГ-33, ТМ-30, ТМ-15, минеральные наполнители (коллоидная кремний-кислота, оксид алюминия, фторид кальция, каолины, бентонит, диатомит, оксид магния, цинка, мел, барит, гипс, пемза, тальк, молотая слюда);

- красители — неорганические и органические пигменты, титановые белила;

- порообразующие вещества для губчатых резин;

- абразивные вещества для шлифовальных материалов;

- антипирины, снижающие горючесть резины;

- фунгициды для тропических резин;

- опудривающие материалы.

При изготовлении резиновых смесей применяются также вещества, которые облегчают обработку каучука и ингредиентов, — диспергаторы, активаторы, повышающие клейкость смесей, пропиточные материалы, повышающие клейкость смесей с тканями.

Эбонит. Эбонит, или твердая резина, — это жесткий, вязкий материал, обладающий некоторой эластичностью и гибкостью. В эбонитах содержится значительно больше серы, чем в мягких резинах, поэтому процесс вулканизации протекает при меньших температурах и времени. Эбонит высокого качества — это смесь натурального каучука и серы. Для повышения прочности эбонита, кислотостойкости и тепло- и маслостойкости, а также улучшения диэлектрических свойств в смесь вводят различные компоненты.

Наполнителями эбонитовых смесей служат эбонитовая или угольная пыль, пластификатором — вазелиновое масло. Сажу вводят в ограниченном количестве (3 … 5 %), так как она ухудшает диэлектрические свойства. Являясь хорошим диэлектриком, химически инертным, водостойким, эбонит используется в автотракторной, химической, радио- и электротехнической промышленности. Из него изготавливают эбонитовые стержни, пластины, аккумуляторные емкости и комплектующие детали к ним.