Содержание страницы

Кровля — верхний элемент крыши, предохраняющий здания и сооружения от атмосферных воздействий и воспринимающий расчетные нагрузки.

По конструктивному решению крыши бывают совмещенными и раздельными (чердачными).

В зависимости от вида водоизоляционного материала кровли подразделяются на рулонные, мастичные и из штучных материалов (листов, плиток и др.).

1. Кровли из рулонных материалов

1.1. Конструктивные решения совмещенных кровель

Согласно принятой терминологии под кровлей понимают верхний элемент покрытия, предохраняющий здания и сооружения от атмосферных воздействий и воспринимающий расчетные нагрузки.

В зависимости от вида водоизоляционного ковра совмещенные кровли подразделяются на рулонные и мастичные. Требуемые уклоны совмещенных кровель из рулонных и мастичных материалов регламентируются ТКП 45-5.08-277–2013 «Кровли. Строительные нормы проектирования и устройства» составляют 1–25 %.

Действующие строительные нормы Республики Беларусь рекомендуют при устройстве совмещенных кровель из рулонных материалов и мастик отдавать предпочтение следующим конструктивным решениям:

- совмещенной кровле с прямым размещением слоев;

- вентилируемой (двухоболочковой) кровле;

- инверсионной кровле (с обратным расположением слоев).

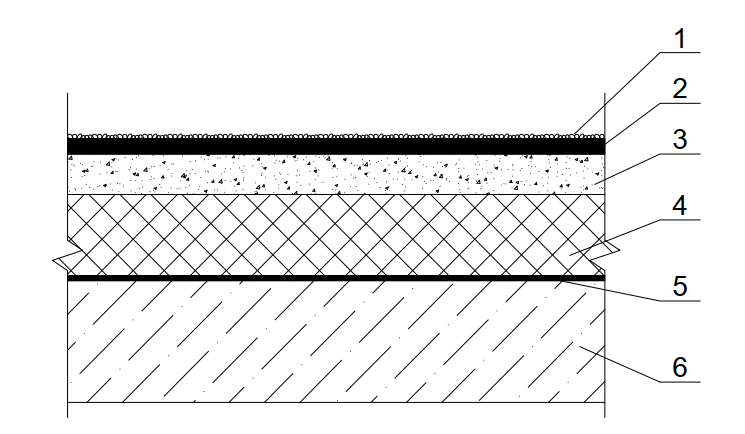

Рулонные кровли с прямым размещением слоев (рис. 1) благодаря сравнительно простой технологии устройства и достаточно низкому удельному весу стоимости работ нашли наиболее широкое применение в новом строительстве.

Рис. 1. Совмещенная кровля с прямым размещением слоев: 1 – защитный слой; 2 – водоизоляционный ковер; 3 – выравнивающая стяжка; 4 – теплоизоляционный слой; 5 – пароизоляция; 6 – несущая конструкция

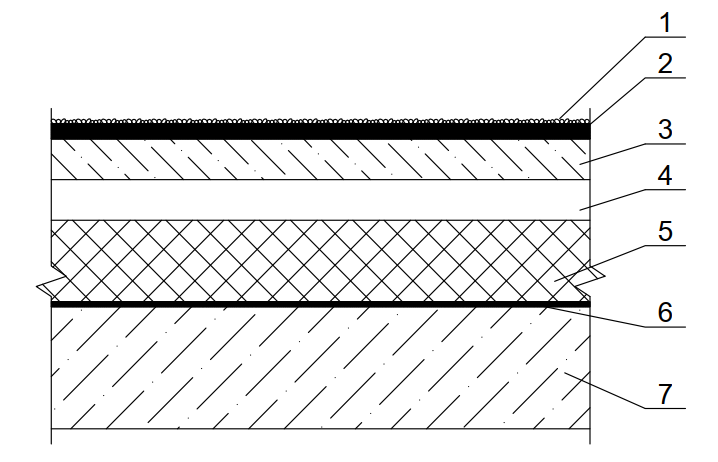

Вентилируемые (двухоболочковые) кровли не нашли широкого применения в массовом строительстве в виду увеличения материалоемкости и трудоемкости возведения таких кровель за счет использования в них двух несущих конструкций – верхней 3 и ниж ней 7 (рис. 19.2).

Рис. 2. Вентилируемая (двухоболочковая) кровля: 1 – защитный слой; 2 – водоизоляционный ковер; 3 – верхняя несущая конструкция; 4 – воздушная прослойка; 5 – теплоизоляционный слой; 6 – пароизоляция; 7 – нижняя несущая конструкция

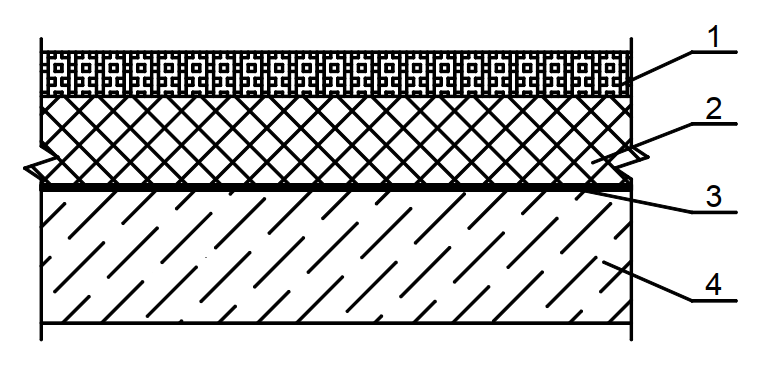

Инверсионная кровля (рис. 3) – является новым конструктивным решением плоских крыш. В настоящее время массового применения в новом строительстве инверсионная кровля еще не получила. Однако, такое конструктивное решение может найти широкое применение при ремонте эксплуатируемых кровель, так как позволяет при минимальных затратах обеспечить увеличение сопротивления теплопередаче эксплуатируемых совмещенных кровель с прямым размещением слоев за счет укладки дополнительного слоя теплоизоляции по существующему водоизоляционному ковру.

Рис. 3. Инверсионная кровля: 1 – защитный слой (асфальтобетон); 2 – теплоизоляционный слой; 3 – водоизоляционный ковер; 4 – несущая конструкция

1.2. Материалы, применяемые для устройства совмещенных кровель

Основным конструктивным решением кровель из рулонных материалов и мастик почти всех эксплуатируемых в Республике Беларусь жилых и общественных зданий являются совмещенные кровли с прямым размещением слоев. Состоит такая кровля из следующих конструктивных элементов (см. рис. 1):

- основания под кровлю, включающего несущую конструкцию 6, пароизоляцию 5, теплоизоляцию 4 и выравнивающую стяжку 3;

- водоизоляционного ковра 2 с защитным покрытием 1.

Несущая конструкция кровли воспринимает нагрузку от собственной массы, массы снега, давления ветра и передает эти нагрузки на стены или отдельные опоры.

В качестве несущих конструкций в жилых и общественных зданиях применяют:

- многопустотные сборные железобетонные плиты покрытия;

- монолитные железобетонные покрытия (значительно реже, в виду высокой трудоемкости возведения).

В зданиях производственного назначения – ребристые сборные железобетонные плиты покрытия или стальной профилированный настил.

Пароизоляционный слой предназначен для защиты утеплителя от увлажнения водяными парами, проникающими из помещений сквозь поры и стыки в несущей конструкции кровли.

Пароизоляция бывает двух типов: окрасочной или оклеечной.

В качестве окрасочной пароизоляции используют слой гидроизоляционной мастики или полимерные лаки. Для устройства окрасочной пароизоляции в основном применяют следующие материалы.

Битумные и битумно-полимерные мастики:

- горячие: изол (ТУ 21-27-37–89), битумно-бутилкаучуковая мастика МББГ-70 (ТУ 21-27-40–83) и др.;

- холодные: битумно-кукерсольная мастика марок БК-1 и БК-2 (ТУ 400-2-51–76).

Полимерные лаки: поливинилхлоридный лак (ГОСТ 7313–75), хлоркаучуковый лак (ГОСТ 8457–78).

Для устройства оклеечной пароизоляции рекомендуется применять следующие рулонные материалы: рубероид подкладочный марок РКД-350Б, РПД-300, РПП-300А, РПП-300Б, РПЭ-300 (ГОСТ 10923–93); пергамин марок П-300, П-350; толь гидроизоляционный с покровной пленкой марок ТГ-300, ТГ-350; толь гидроизоляционный антраценовый марки ТАК-350; дегтебитумный материал марки ДБ-350; полиэтиленовую пленку толщиной 200 мкм, (ГОСТ 10354–73) и др.

Для обеспечения безопасных условий труда рекомендуется вышеперечисленные рулонные материалы наклеивать на основание (несущую конструкцию кровли) на холодных мастиках марок БК-1 и БК-2.

Теплоизоляционный слой обеспечивает защиту здания от потерь тепла и перегрева солнцем.

Теплопроводность материала определяется видом, величиной, распределением и количеством находящихся в нем пор, а также содержанием свободной влаги.

Выбор теплоизоляционного материала следует производить не только с учетом его свойств в момент создания, но в еще большей степени с учетом его способности обеспечить теплозащиту при различных воздействиях и в течение многих лет эксплуатации.

Требуемая толщина теплоизоляционного слоя определяется на основании теплотехнического расчета в соответствии с ТКП 45-2.04-43– 2006 «Строительная теплотехника».

Теплоизоляция подразделяется на монолитную, сборную, из засыпных материалов.

Монолитную теплоизоляцию выполняют непосредственно на кровле из легких бетонных смесей, например, перлитобетонных, керамзитобетонных, битумоперлитных и др.

Сборная теплоизоляция выполняется из плит заводского изготовления. Такие плиты выпускают из легких ячеистых бетонов; полимербетона; стекловолокна; сотопластов; на основе минеральной ваты или войлока с синтетическим связующим; древесно-волокнистых и древесно-стружечных плит; пенопластов на основе фенолоформальдегидных композиций, пенополиуретана, пенополистирола и т. д.

Теплоизоляцию из засыпных материалов устраивают из гранулированных шлаков; пемзы; вулканических шлаков; дробленного туфа; гравия керамзитового, шунгизита, перлита, вермикулита и других материалов плотностью не выше 600 кг/м3.

Введенные в 2001 г. СНБ 5.08.01–2000 разрешают применение засыпных утеплителей из керамзита, аглопорита, перлита, дробленных природных материалов для временных зданий и сооружений пониженного уровня ответственности при общей площади кровли не более 500 м2.

Применение засыпных утеплителей допускается для создания уклона кровли с укладкой на него плитного утеплителя.

Ограничения на использование засыпных утеплителей в совмещенных кровлях вновь возводимых и реконструируемых жилых и общественных зданий явилось следствием существенного снижения теплотехнических характеристик эксплуатируемых зданий с теплоизоляционным слоем из таких материалов. Одной из причин снижения теплотехнических характеристик эксплуатируемых покрытий с теплоизоляционным слоем из засыпных утеплителей явилось увеличение влажности утеплителя в 2,5–5 раз по сравнению со значениями, установленными ТКП 45-2.04-43–2006 «Строительная теплотехника».

Выравнивающая стяжка выполняется для подготовки поверхности утеплителя или несущих элементов кровли под наклейку водоизоляционных материалов. Кроме того, она обеспечивает необходимую прочность на сжатие слоя теплоизоляции из засыпных утеплителей.

В качестве материалов для устройства слоя выравнивающей стяжки используются: цементно-песчаный раствор, мелкозернистые асфальтобетонные смеси, цементные и цементно-полимерные составы.

Цементно-песчаные растворы используются для устройства выравнивающих стяжек по любым видам утеплителей. Состав этих растворов следующий: соотношение по массе цемент / песок – 1 : 3. Для повышения прочностных и теплотехнических характеристик стяжки в качестве наполнителя используется керамзитовый песок фракциями до 3 мм. Смесь цемента и песка в таком растворе принимают в соотношении 1 : 2 (по массе).

Требуемая толщина стяжки из цементно-песчаной смеси должна быть не менее:

- 40 мм по засыпной теплоизоляции (стяжка с армированием);

- 30 мм по теплоизоляционным плитам.

Мелкозернистые асфальтобетонные смеси используются для устройства стяжек по всем видам утеплителей за исключением засыпных. Мелкозернистую асфальтобетонную смесь приготовляют смешением в смесительных установках в нагретом состоянии природного или дробленого песка, минерального порошка и нефтяного битума, взятых в соотношениях, определенных требованиями СТБ 1033–96.

Асфальтобетонные смеси в зависимости от вязкости битумов и условий применения подразделяются на виды:

- горячие: температура применения не ниже 120 °С;

- теплые: температура применения не ниже 70 °С;

- холодные: применяются с температурой смеси не ниже 5 °С.

Требуемая толщина стяжки из мелкозернистой асфальтобетонной смеси должна быть не менее 25 мм.

Цементные и цементно-полимерные составы применяют вместе со стекловолокном. Они предназначены для устройства водонепроницаемых стяжек повышенной прочности.

В настоящее время наряду с известными стяжками (цементнопесчаными и асфальтовыми) некоторые строительные организации применяют сборные стяжки. Устраивают такие стяжки из плоских асбестоцементных прессованных листов толщиной 10 мм. Во избежание коробления в процессе эксплуатации, плоские асбестоцементные листы до укладки на слой теплоизоляции огрунтовывают гидроизоляционной мастикой или полимерным лаком.

Основной водоизоляционный ковер состоит из слоев рулонных материалов и защитного покрытия.

При устройстве совмещенных рулонных кровель рекомендуется применять в качестве водоизоляционного ковра наплавляемые рулонные битумно-полимерные материалы: «Изопласт» (ТУ 5774- 005-05766480–95); «Изоэласт» (ТУ 5774-007-05766480–96); «Днепрофлекс» (ТУ 5770-531-00284718–93); «Филизол» (ТУ 5774-002-04001232–94); «Стекломаст» (ТУ 21-5744710-519–92); «Элабит» (ТУ 5770-528-00284718–94); «Гидростеклоизол» (ТУ 400-1-51–93); «Экофлекс» (ТУ 5774-002-0028752–98) и др.

Рулонными эти материалы называются, поскольку выпускаются в виде рулонов длиной 7–20 м и шириной 400–1050 мм.

Защитное покрытие – это элемент кровли, предохраняющий основной водоизоляционный ковер от механических повреждений, атмосферных воздействий, солнечной радиации и распространения огня по поверхности кровли.

В кровлях с ограниченным хождением (неэксплуатируемых кровлях) с уклоном до 10 % защитное покрытие выполняется из гравия, втопленного в слой горячей мастики. Толщина защитного покрытия из гравия должна быть от 10 до 15 мм.

Для устройства защитного покрытия применяют гравий обеспыленный, светлых тонов с размерами зерен от 5 до 10 мм и маркой по морозостойкости не менее F100.

Битумная и битумно-резиновая мастики для устройства защитного слоя кровель должны быть антисептированы (против прорастания) добавками порошковых гербицидов: монурона или симазина (ГОСТ 15123–69) в количестве 0,3–0,5 % веса битума. Толщина слоя мастики должна быть не более 2 мм.

Защитное покрытие может выполняться в виде окраски. Защитную окраску кровли рекомендуется выполнять из экологически безвредных составов на основе: бутилкаучуковой мастики с добавлением 10–14 % наполнителя; эмали ХП-734 с 25 % наполнителя – алюминиевой пудры ПАК-3 или ПАК-4; хлорсульфополиэтиленового лака ХП-734 с 25 % наполнителя (алюминиевая пудра ПАК-3 или ПАК-4).

Ходить по кровле, на поверхность которой нанесено защитное покрытие с алюминиевой пудрой, можно не ранее чем через две недели после окончания работ.

2. Технология устройства рулонных кровель

До начала работ рабочих и инженерно-технических работников (ИТР) следует ознакомить с технологией и организацией производства работ и обучить безопасным методам труда.

Допуск рабочих к выполнению кровельных работ разрешается после осмотра прорабом или мастером совместно с бригадиром исправности несущих конструкций крыши и ограждений.

При производстве кровельных и гидроизоляционных работ необходимо выполнять требования техники безопасности, изложенные в ГОСТ 12.3.040–86. Оборудование, применяемое при выполнении кровельных работ, должно отвечать требованиям ГОСТ 12.2.003–91 и ГОСТ 12.1.013–78.

Работы должны выполняться с соблюдением правил техники безопасности и пожарной безопасности.

Изоляционные и кровельные работы разрешается выполнять при температуре воздуха от 60 °С до минус 30 °С. Производство работ с применением горячих мастик – при температуре окружающего воздуха не ниже –20 °С, с применением составов на водной основе без противоморозных добавок не ниже 5 °С.

Устройство совмещенной утепленной кровли с водоизоляционным ковром из рулонных материалов включает следующие основные технологические процессы: устройство пароизоляции, устройство теплоизоляции, устройство выравнивающей стяжки, наклейку водоизоляционного ковра из рулонных материалов, устройство защитного слоя.

Устройство пароизоляции на захватке выполняется, когда:

- полностью завершены все строительные и монтажные работы;

- покрытие освобождено от строительных деталей;

- установлены инвентарные ограждения кровли;

- доставлены в зону производства работ необходимые материалы, приспособления, инвентарь и инструменты.

До начала производства работ по устройству пароизоляции необходимо выполнить следующие технологические процессы:

- очистить основание от строительного мусора и пыли;

- выровнять основание.

Очистка основания от строительного мусора и пыли осуществляется сжатым воздухом, подаваемым по шлангам от компрессора марки СО-7. Чтобы пыль не оседала на очищенную поверхность, работу начинают с подветренной стороны здания.

Выравнивание основания сводится:

а) к затирке неровностей в панелях покрытия цементно-песчаным раствором, если неровности не превышают 5 мм;

б) устройству цементно-песчаной или асфальтобетонной стяжки, если неровности превышают 5 мм.

Окрасочная пароизоляция выполняется из следующих материалов: битумных и битумно-полимерных мастик горячего отверждения; битумно-кукерсольных мастик холодного отверждения; поливинилхлоридного или хлоркаучукового лака (наносится в два слоя). Температура горячих битумных мастик при нанесении составляет 160–180 °С.

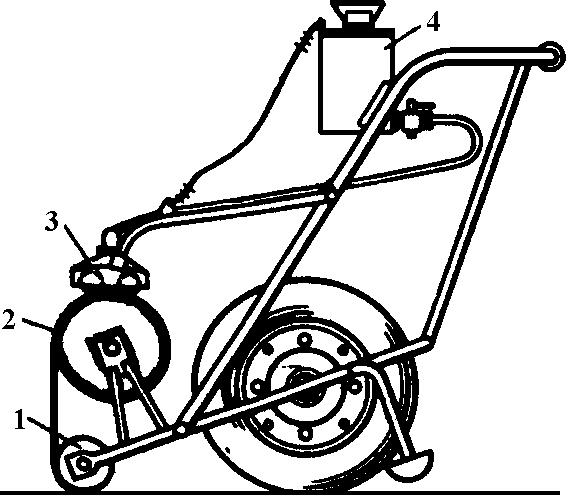

Мастики и полимерные лаки готовятся централизованно и доставляют на объект автогудронаторами или другими специальными средствами. На строительной площадке мастики (полимерные лаки) из автогудронатора перекачивают в бак для мастики передвижной кровельной установки ПКУ-35М. Установка ПКУ-35М снабжена шестеренчатым насосом марки Д-171 и компрессором СО-7, что позволяет осуществлять подачу мастики по горизонтали на 150 м и по вертикали на 30 м. Мастика (полимерный лак) от установки ПКУ-35М по материальным рукавам диаметром 12 мм подается на кровлю и заливается в бак малогабаритной передвижной установки для нанесения мастики (лака) СО-195А. Машина СО-195А имеет бак вместимостью 100 л, ее производительность – 1,05 м3/ч. Электрооборудование машины обеспечивает поддержание технологической температуры мастики. Машина снабжена удочкой с форсункой.

Для нанесения горячих мастик можно использовать электротермос – теплоизолированный бак со съемной крышкой и удочкой. Производительность установки – 500 м2 в смену. Для перевозки электротермоса по кровле применяется ручная тележка на двух обрезиненных колесах. На крышке электротермоса смонтирован шестеренчатый насос с электроприводом, распределительный кран и предохранительный клапан. Заправка электротермоса битумом производится от установки ПКУ-35М по трубопроводу.

Слой окрасочной пароизоляции наносят форсункой-распылителем. При нанесении слоя форсунку-распылитель следует держать на расстоянии 0,8–1,0 м от поверхности изолируемого основания. Окрасочная пароизоляция должна наноситься ровным слоем, без пропусков.

Особое внимание при производстве работ уделяется устройству пароизоляции продольных и поперечных стыков плит покрытия. Как правило, стыки плит герметизируют тиоколовыми герметиками: АМ-0,5; КБ-0,5 (ТУ 84-246–75), У-30М (ГОСТ 13489–79) и др.

После затвердевания мастики стыки сверху покрывают цементным раствором или окрашивают краской БТ-177.

Работы по устройству окрасочной пароизоляции выполняются звеном изолировщиков в составе: 3-го разряда – 1 чел.; 2-го разряда – 1 чел.

Трудоемкость устройства 100 м2 окрасочной пароизоляции из битумной мастики составляет 3,9 чел./ч.

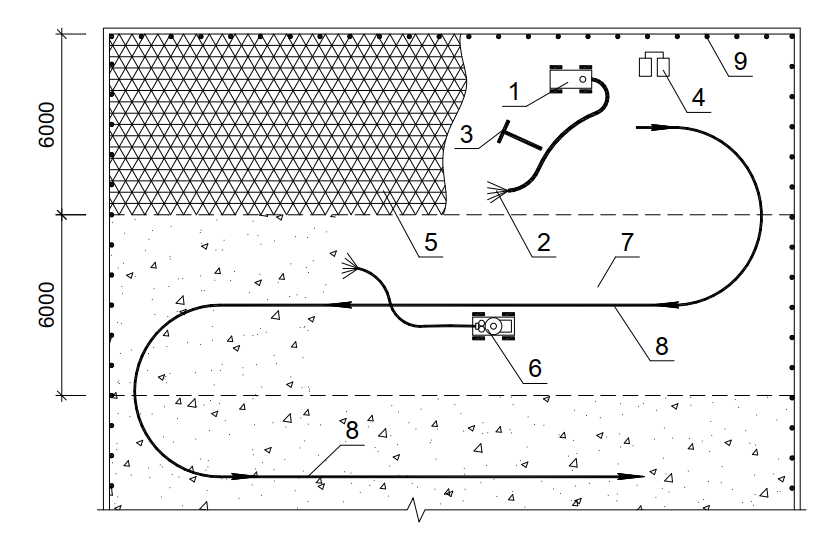

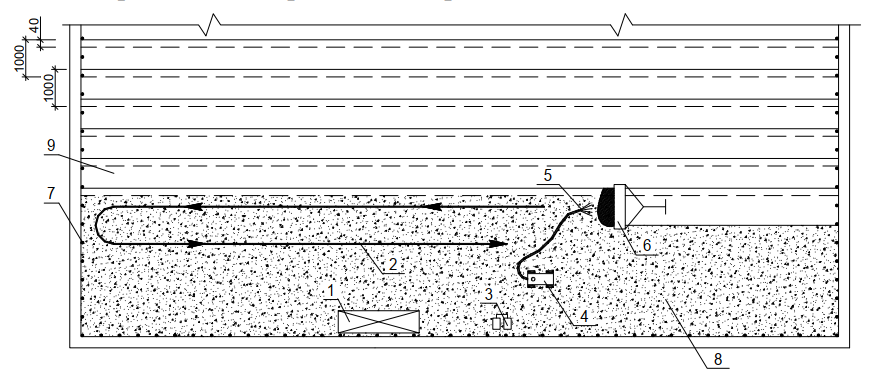

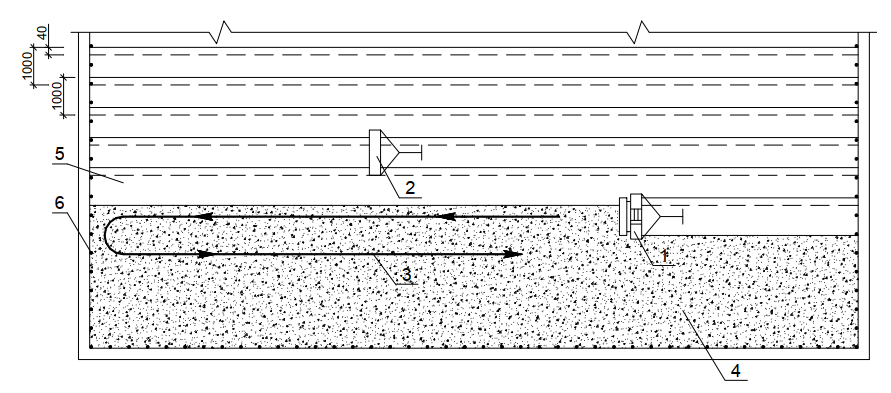

Технологическая схема производства работ по устройству окрасочной пароизоляции приведена на рис. 4.

Рис. 4. Технологическая схема производства работ по устройству окрасочной пароизоляции на захватке: 1 – установка для нанесения мастики СО-195А; 2 – форсунка-распылитель; 3 – щетка-гребок для разравнивания слоя мастики; 4 – емкости для хранения мастики; 5 – окрасочная пароизоляция; 6 – установка компрессорная СО-7; 7 – подготовленное основание под устройство пароизоляции; 8 – направление движения установки СО-195А; 9 – инвентарное ограждение

Оклеечная пароизоляция выполняется в один слой при влажности воздуха в помещении до 75 % и в два слоя – при более высокой влажности.

Выровненная поверхность панелей покрытия перед укладкой оклеечной пароизоляции при необходимости высушивается и огрунтовывается.

При грунтовании только что уложенного раствора цементнопесчаной стяжки в качестве грунтовки применяют раствор битума БН-90/10 в медленно испаряющемся растворителе (керосине или соляровом масле в соотношении по массе 1–3). В этом случае основание еще не загрязнено и грунтовка лучше проникает внутрь выравнивающей стяжки, закрывая поры. Огрунтованную таким способом цементно-песчаную стяжку не надо защищать от солнечных лучей, так как образовавшаяся пленка препятствует испарению воды из раствора.

Технологический процесс нанесения грунтовки аналогичен технологии производства работ по устройству окрасочной пароизоляции из мастик. Мастика от установки ПКУ-35М по трубопроводу подается на кровлю (в бак) малогабаритной передвижной установки для нанесения мастики СО-195А. Слой мастики наносят форсункойраспылителем. Грунтовка должна наноситься ровным слоем, без пропусков. Ширина грунтуемых полос основания – 4–5 м.

Для устройства оклеечной пароизоляции чаще всего применяют следующие рулонные материалы: рубероид подкладочный, пергамин, толь гидроизоляционный, полиэтиленовую пленку толщиной 200 мкм.

Перед наклейкой рулонные материалы для устранения деформаций перематывают на машине СО-98А. Хранят подготовленные к наклейке рулоны в контейнерах или на подкладках в два ряда по высоте.

Перед наклейкой рулон проверяют – раскатывают вдоль меловой линии у места приклеивания и выдерживают в раскатанном виде в течение 2–3 ч.

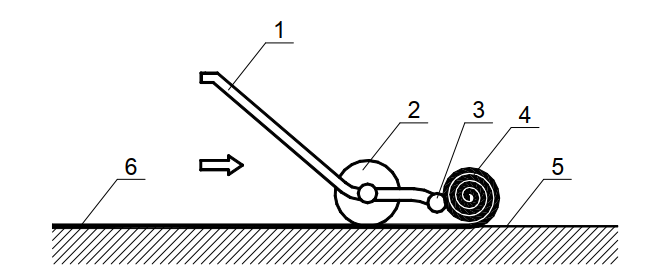

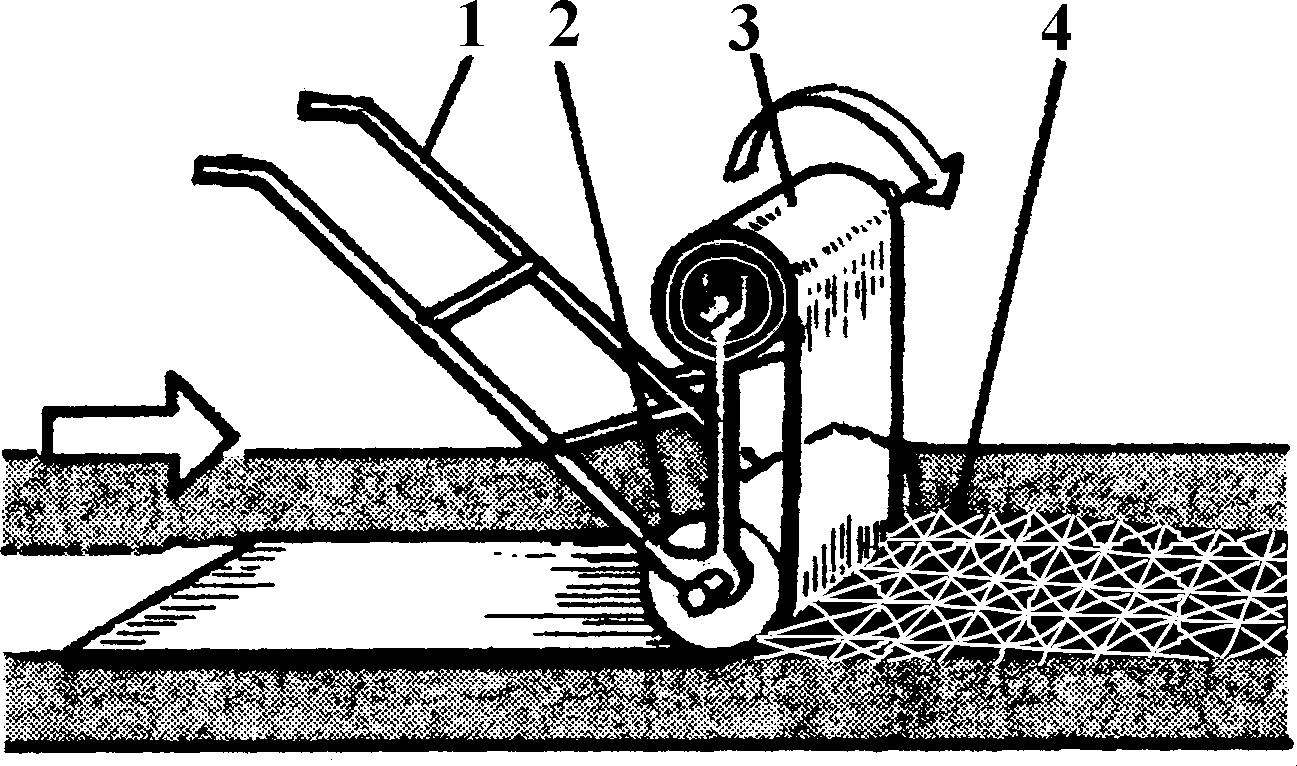

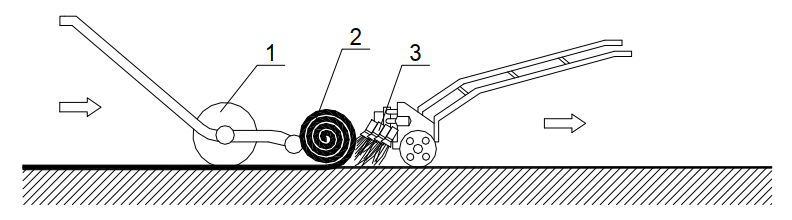

Приклеивание рулонов пароизоляционного ковра по предварительно нанесенному грунту (битуму) производится с помощью катка-раскатчика ИР-830 (рис. 5).

Рис. 5. Каток-раскатчик ИР-830: 1 – рама; 2 – каток; 3 – толкатель; 4 – рулон водоизоляционного материала; 5 – слой мастики; 6 – наклеенный слой пароизоляции

Приклеиваемый рулон 4 прижимают к основанию 5 катком 2, чтобы излишек мастики создавал перед рулоном непрерывно перемещающийся валик высотой 5–10 мм. Наличие валика из мастики позволяет избежать непроклеенных мест пароизоляционного ковра.

Полотнища рулонных материалов по ширине должны перекрываться не менее чем на 70 мм. Стыки полотнищ по длине располагаются вразбежку, с напуском друг на друга не менее 100 мм.

Полотнища материала наклеиваются на покрытие перпендикулярно направлению ската кровли.

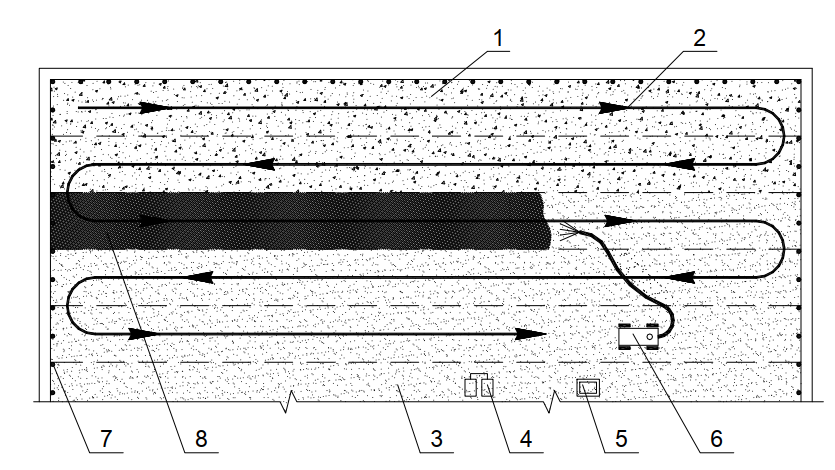

Технологическая схема производства работ по устройству оклеечной пароизоляции приведена на рис. 6.

Рис. 6. Технологическая схема производства работ при устройстве оклеечной пароизоляции: 1 – место складирования рулонных материалов; 2 – направление движения установки СО-195А; 3 – термосы для хранения мастики; 4 – установка для нанесения мастики СО-195А; 5 – форсунка-распылитель; 6 – каток-раскатчик ИР-830; 7 – инвентарное ограждение рабочего места; 8 – подготовленное под наклейку пароизоляции основание; 9 – оклеечная пароизоляция

Работы по устройству оклеечной пароизоляции выполняются звеном изолировщиков в составе: 3-го разряда – 1 чел.; 2-го разряда – 1 чел.

Трудоемкость устройства 100 м2 оклеечной пароизоляции составляет 6,7 чел./ч.

Устройство теплоизоляции. Технология производства работ по устройству теплоизоляции зависит от применяемого в качестве утеплителя материала.

Однако, независимо от материала утеплителя, до начала работ по устройству теплоизоляции покрытия необходимо на захватке завершить следующие работы: замонолитить швы между железобетонными плитами покрытия и выровнять поверхность покрытия; установить воронки внутренних водостоков; выполнить пароизоляцию, просушить (в случае необходимости) подготовленную поверхность. Для просушивания поверхности пароизоляции перед устройством теплоизоляции рекомендуется использовать передвижную машину марки СО-107.

Теплоизоляционные работы должны проводиться в сухую погоду, чтобы не допустить замокания теплоизоляционного материала. Замоченная во время устройства теплоизоляция должна быть удалена и заменена сухой.

Чтобы уберечь уложенный теплоизоляционный слой в процессе производства работ от увлажнения атмосферными осадками, рекомендуется применять легкие передвижные навесы.

Технологический процесс по устройству теплоизоляции необходимо организовывать так, чтобы за одну смену уложенный утеплитель был закрыт стяжкой и огрунтован для предохранения от попадания влаги.

Теплоизоляция из плитных материалов выполняется одним или двумя слоями в зависимости от вида и толщины утеплителя. Плиты могут укладывать насухо либо наклеивать на мастике.

Для обеспечения ровности основания под водоизоляционный ковер до укладки плит утеплителя необходимо произвести нивелирование поверхности на площади не менее одной захватки. Укладку плит начинают с повышенных мест покрытия и, в первую очередь, с наиболее удаленных участков.

Операции по теплоизоляции покрытия выполняют в следующей последовательности.

Площадь делянки разбивают на полосы шириной 3 м. С помощью нивелира по границам делянки устанавливают маячные плиты. Затем приступают к укладке маячных плит по границам полос. Правильность укладки маячных плит постоянно контролируется с помощью нивелира.

По завершению работ по укладке маячных рядов изолировщики приступают к укладке рядовых плит. Горизонтальность их укладки проверяется с помощью контрольной рейки.

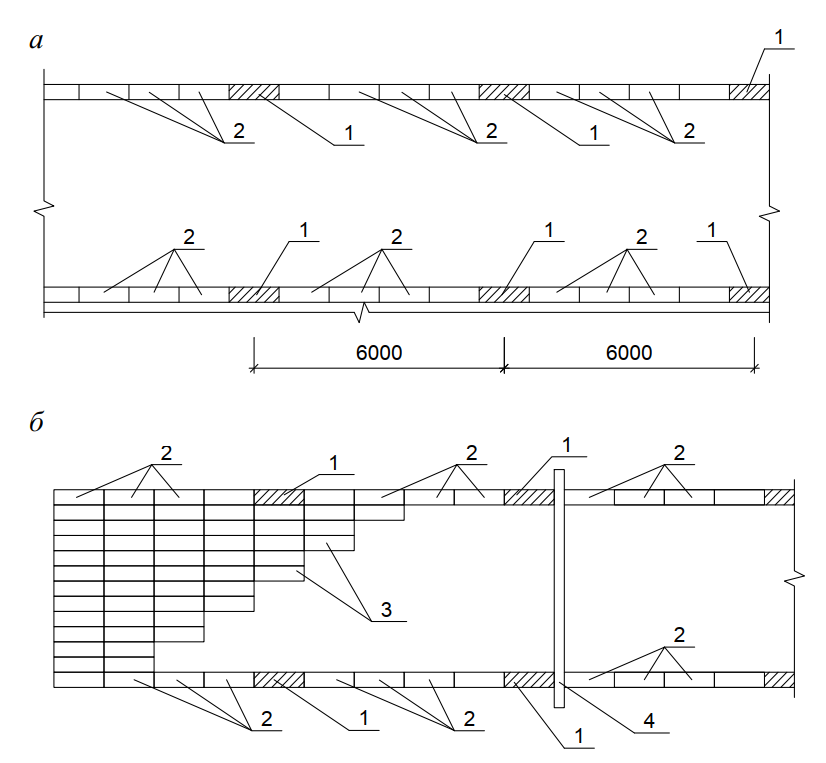

Последовательность укладки плитного утеплителя на захватке приведена на рис. 7.

Рис. 7. Последовательность укладки плитного утеплителя на захватке: а – укладка маячной полосы; б – укладка рядовых плит; 1 – маячные плиты; 2 – плиты маячной полосы; 3 – рядовые плиты; 4 – контрольная рейка

Для предохранения теплоизоляционных материалов от повреждений, при хождении по ним рабочих и транспортировании материалов, укладку плит следует вести «на себя».

При укладке плитных утеплителей следят за плотностью прилегания их к основанию, друг к другу и к смежным конструкциям.

Если зазоры в швах между плитами превышают 5 мм, то их заполняют теплоизоляционным материалом. Заполнение зазоров в стыках между плитами, уложенными насухо, осуществляется крошкой плитного утеплителя с ее уплотнением. Эту операцию выполняют с использованием самоходного катка с бункером или вручную катком.

При укладке теплоизоляционных плит в несколько слоев по высоте швы между вышележащими плитами не должны располагаться над швами нижележащих плит.

Укладка теплоизоляционных плит на мастике выполняется следующим образом. До начала работ по укладке теплоизоляционных плит для обеспечения ровности основания под водоизоляционный ковер выполняется нивелирование поверхности на площади не менее одной захватки.

Затем на подготовленную (очищенную от пыли и грязи) поверхность пароизоляции наносят битумную мастику и сразу разравнивают ее тонким слоем (расход битума 2 кг на 1 м2). На свеженанесенную мастику (по делянкам) укладывают маячные теплоизоляционные плиты, плотно прижимая их к подготовленной поверхности. По завершении работ по укладке маячных рядов изолировщики аналогичным образом укладывают рядовые плиты. Теплоизоляционные плиты должны плотно прилегать друг к другу и склеиваться с несущим основанием по всей площади.

Зазоры в стыках между уложенными плитами шириной более 5 мм заполняют крошкой теплоизоляционного материала, уплотняют и заливают мастикой.

Неправильно уложенные плиты (качающиеся или прогибающиеся) приклеивают заново.

Работы по укладке плитных теплоизоляционных материалов выполняются звеном в составе двух изолировщиков: 3-го разряда – 1 чел.; 2-го разряда – 1 чел.

В зависимости от размеров плит трудоемкость устройства 100 м2 теплоизоляции составляет:

- 8,7–13,5 чел./ч для плит, наклеиваемых на основание;

- 18–25 чел./ч для плит, укладываемых насухо.

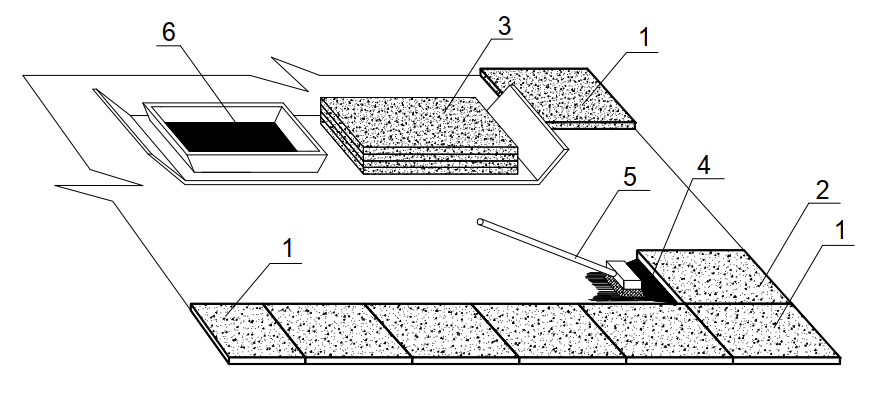

Технология укладки теплоизоляционных плит на мастике приведена на рис. 8.

Рис. 8. Технологическая схема укладки плитного утеплителя на мастике: 1 – маячная плита; 2 – плиты маячного ряда; 3 – складирование плит на кровле; 4 – слой мастики; 5 – гребок с резиновой вставкой для разравнивания мастики; 6 – емкость для мастики

Работы по устройству теплоизоляции из сыпучих утеплителей выполняет звено из трех изолировщиков: 3-го разряда – 2 чел.; 2-го разряда – 1 чел.

Утеплитель укладывается послойно. Толщина укладываемого слоя – до 40 мм. Каждый уложенный слой подвергается уплотнению, трамбовкой массой не более 3 кг. Цель уплотнения – обеспечить гранулам сыпучего утеплителя устойчивое положение.

В зависимости от толщины укладываемого слоя утеплителя трудоемкость производства работ на 100 м2 слоя составляет:

- 4,6 чел./ч (при толщине слоя – 120 мм);

- 10,5 чел./ч (при толщине слоя – 240 мм).

Технологическая схема производства работ по укладке сыпучих утеплителей приведена на рис. 9.

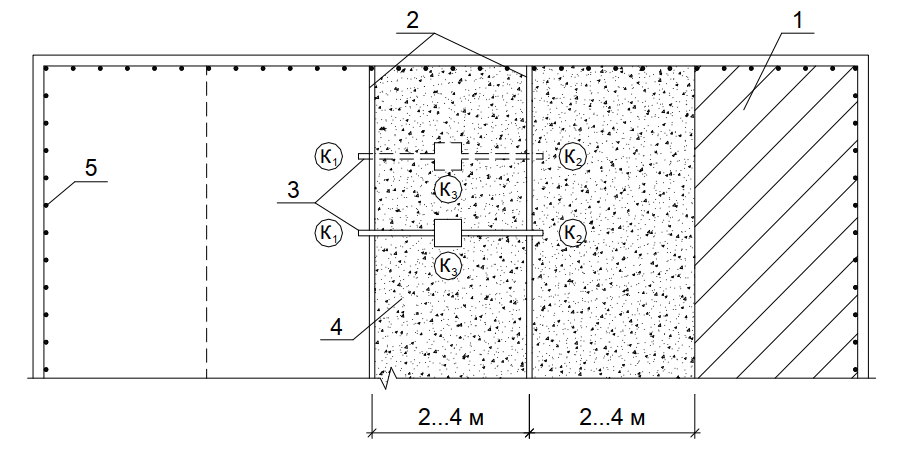

Рис. 9. Технологическая схема производства работ при укладке сыпучих утеплителей: 1 – уплотненный виброрейкой сыпучий утеплитель; 2 – маячные рейки; 3 – виброрейка СО-132А; 4 – уплотняемый послойно сыпучий утеплитель; 5 – инвентарное ограждение кровли; К1…К2 – место расположения рабочих, производящих уплотнение утеплителя с помощью виброрейки; К3 – место расположения рабочего, разравнивающего утеплитель

Монолитная теплоизоляция устраивается следующим образом. Для создания температурно-усадочных швов в монолитном утеплителе, покрытие с помощью маячков разбивают на полосы шириной 4–6 м. В качестве маячков используют деревянные рейки толщиной 15–20 мм. Маячные рейки устанавливаются таким образом, чтобы их верх совпадал с отметкой верха теплоизоляционного слоя. Контроль отметок верха маячных реек осуществляется с помощью нивелира. Рейки устанавливают по уровню и шнуру и прикрепляют к пароизоляции алебастровым раствором.

Легкобетонную смесь доставляют на строительную площадку с централизованных установок автобетоновозами и выгружают через раствороперегружатель СО-157 в приемный бункер, питающий установку СО-126. Подача легкобетонной смеси к месту укладки на кровле осуществляется от питающей установки СО-126 по резиновому рукаву через удочку.

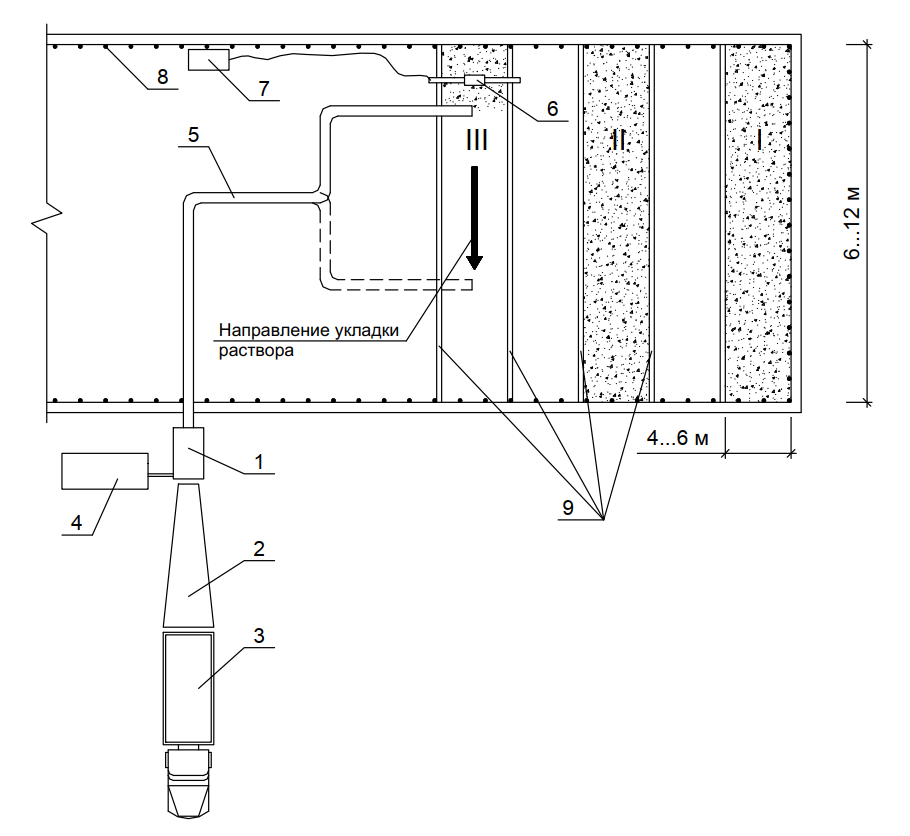

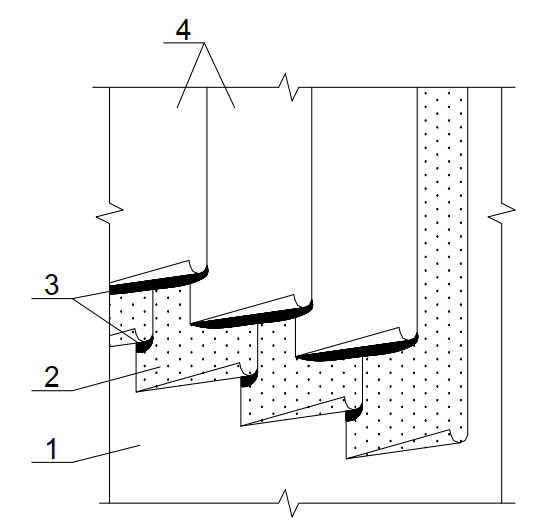

Монолитный утеплитель укладывается полосами шириной 4–6 м и длиной до 12 м. Полосы заполняют легкобетонной смесью через одну (рис. 10). Монолитный утеплитель из легких бетонов уплотняют и заглаживают рейкой-правилом или виброрейкой. После схватывания бетонной смеси пропущенные полосы и температурно-усадочные швы заполняют такой же смесью.

Рис. 10. Технологическая схема производства работ по устройству монолитной теплоизоляции: 1 – установка СО-126; 2 – раствороперегружатель СО-157; 3 – автобетоновоз; 4 – компрессор; 5 – материальный шланг; 6 – виброрейка СО-132А; 7 – понижающий трансформатор; 8 – инвентарное ограждение; 9 – маячные рейки; I…III – последовательность устройства теплоизоляции

Свежеуложенный бетон в первые часы после укладки грунтуют вяжущим, разжиженным медленно испаряющимся растворителем.

Монолитную теплоизоляцию укладывают только при положительной температуре наружного воздуха (не ниже 5 °С).

На крышах с уклоном до 15 % теплоизоляцию устраивают от верхних отметок кровли сверху вниз, сразу же закрывают стяжкой и грунтуют. В этом случае работать снизу вверх нецелесообразно, так как теплоизоляцию трудно предохранить от попадания влаги через торцы утеплителя.

На крышах с уклоном более 15 % теплоизоляцию укладывают от нижних отметок вверх, так как иначе трудно обеспечить жесткость и сохранность уложенного утеплителя.

Если монолитный утеплитель уложен ровно – имеет гладкую поверхность и необходимый уклон, то по нему можно устраивать рулонный или мастичный водоизоляционный ковер без стяжки.

Технологическая схема производства работ по устройству монолитной теплоизоляции приведена на рис. 10.

Устройство выравнивающей стяжки. До начала производства работ по устройству выравнивающей стяжки на захватке должны быть завершены следующие работы:

- укладка слоя теплоизоляции;

- доставка на объект строительных механизмов, инвентаря, инструмента и приспособлений (согласно нормокомплекту).

Перед устройством стяжек основание (теплоизоляционный слой) очищается от строительного мусора и обеспыливается с помощью компрессорной установки марки К-5. При необходимости основание под стяжку просушивают с использованием передвижной машины марки СО-107.

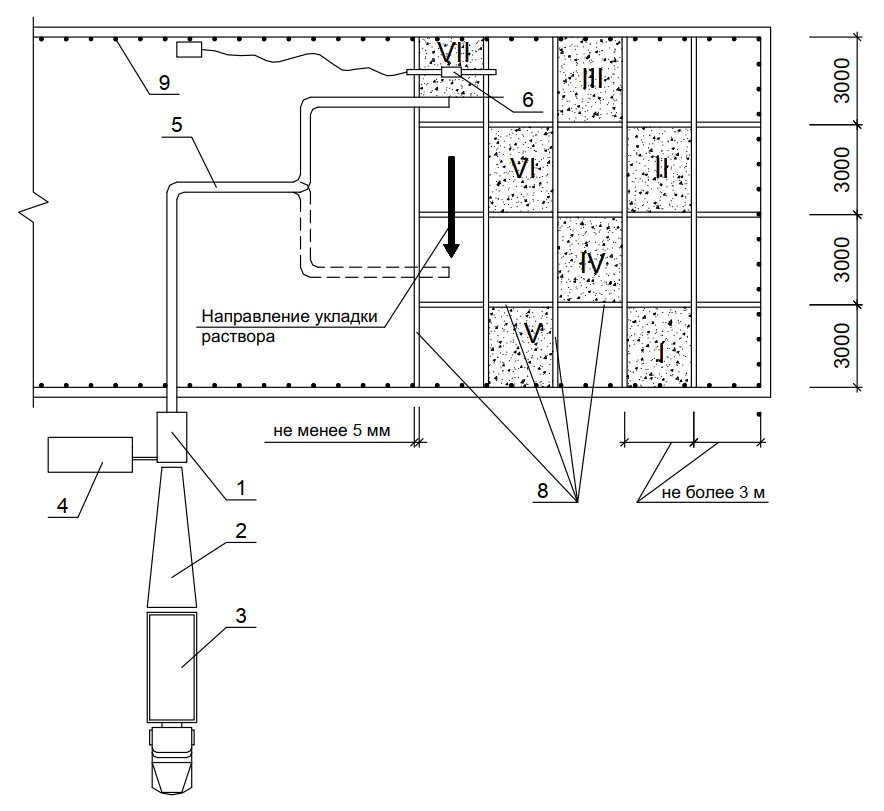

Выравнивающую стяжку из цементно-песчаного раствора применяют по теплоизоляции из сыпучих утеплителей и по теплоизоляционным плитам. Устраивают ее участками не более 3 x 3 м. Разделение стяжки на участки температурно-усадочными швами осуществляется с помощью маячных реек, изготовленных из древесины. Маячные рейки имеют ширину 5–6 мм и высоту – соответствующую требуемой толщине стяжки. Отметка верха реек контролируется нивелиром. Рейки устанавливают по уровню и шнуру и прикрепляют к утеплителю алебастровым раствором. Верхние поверхности реек должны быть отфугованы (простроганы), так как они служат направляющими для перемещения виброрейки.

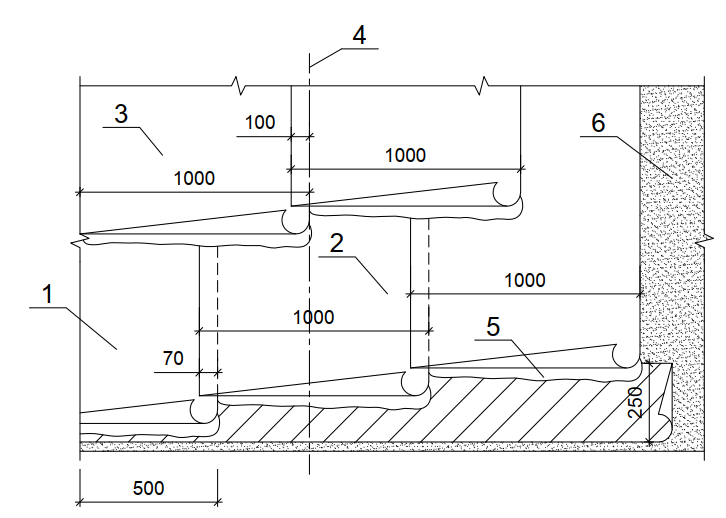

Работы по устройству цементно-песчаной стяжки с подачей раствора растворонасосом выполняет звено изолировщиков из трех человек. Заполнение участков (не более 3 x 3 м) цементно-песчаным раствором осуществляется через один с использованием растворонасоса марки СО-126 (рис. 11).

Рис. 11. Технологическая схема производства работ по устройству цементно-песчаной стяжки: I…IX – последовательность устройства стяжки; 1 – установка СО-126; 2 – раствороперегружатель СО-157; 3 – автосамосвал; 4 – установка компрессорная К-2; 5 – материальный шланг; 6 – виброрейка СО-132А; 7 – понижающий трансформатор; 8 – маячные рейки; 9 – инвентарное ограждение

Уложенный с помощью растворонасоса слой раствора разравнивается правилом и уплотняется виброрейкой марки СО-132А. В местах, недоступных для виброрейки, раствор уплотняют поверхностным вибратором марки ИВ-91А. Поверхность стяжки заглаживают металлической гладилкой, выступившее цементное молоко удаляют скребком с резиновой прокладкой.

Перед возобновлением укладки раствора после перерыва в работе вертикальная кромка схватившегося раствора должна быть очищена от цементной пленки, увлажнена и огрунтована цементным молоком. В местах рабочих швов уплотнение и заглаживание раствора производится до тех пор, пока шов станет незаметным.

Ровность стяжки проверяют трехметровой рейкой «КОНДОР- 3М». Просветы между поверхностью основания и рейкой не должны превышать: 5 мм – вдоль уклона и 10 мм – поперек уклона кровли.

Работы по устройству выравнивающей стяжки из цементно-песчаного раствора выполняет звено из трех изолировщиков: 4-го разряда – 1 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.

В зависимости от материала утеплителя трудоемкость производства работ на 100 м2 стяжки составляет:

- 7,4 чел./ч по сыпучему утеплителю;

- 6,8 чел./ч по утеплителю из плит.

Технологическая схема производства работ по устройству выравнивающей цементно-песчаной стяжки приведена на рис. 11.

Выравнивающую стяжку из асфальтобетонной смеси толщиной не менее 25 мм и прочностью на сжатие не менее 0,8 МПа допускается применять по монолитным и плитным утеплителям. Применение стяжки из асфальтобетона по сжимаемым и засыпным теплоизоляционным материалам не допускается, так как в процессе эксплуатации такой конструкции может произойти растрескивание асфальтобетона и его осадка вместе с рулонным ковром.

Для устройства выравнивающей стяжки рекомендуется применять холодную мелкозернистую асфальтобетонную смесь, что позволяет проводить работы не только летом, но и в осенне-зимний период.

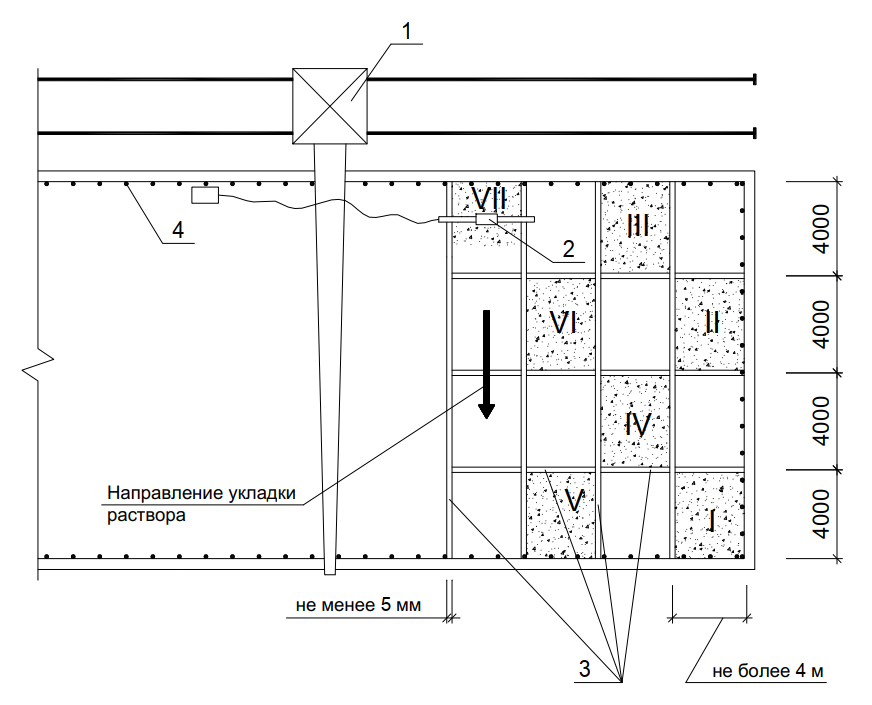

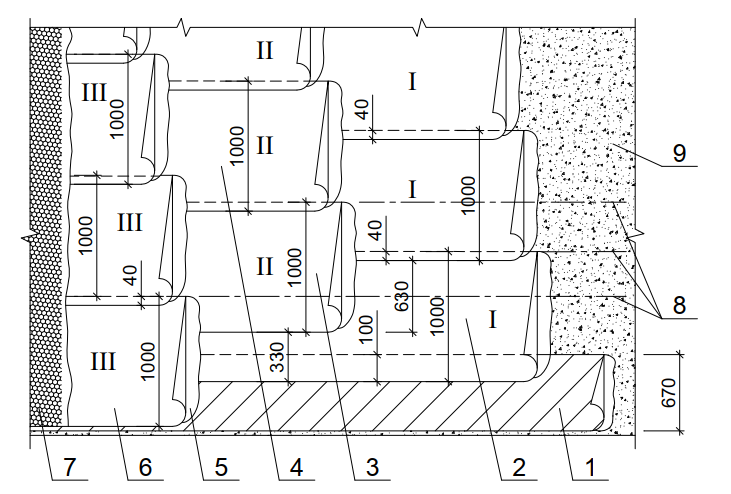

При устройстве асфальтобетонной стяжки захватку разбивают на участками размером не более 4 x 4 м (рис. 12). На обеспыленные и очищенные от грязи участки кровли с использованием нивелира по слою теплоизоляции устанавливают маячные рейки. Они изготавливаются из древесины и берутся шириной 15–20 мм и высотой, равной толщине стяжки. Рейки устанавливают по уровню и шнуру и прикрепляют к утеплителю алебастровым раствором. Верхние поверхности реек должны быть простроганы, так как они служат направляющими для перемещения виброрейки.

Рис. 12. Технологическая схема производства работ по устройству стяжки из асфальтобетонной смеси: I…VII – последовательность устройства стяжки; 1 – башенный (самоходный) кран; 2 – виброрейка СО-219; 3 – маячные рейки; 4 – инвентарное ограждение

Холодную асфальтобетонную смесь доставляют с завода в автомобилях-самосвалах, выгружают в поворотные бадьи и подают к месту укладки с помощью крана. После подачи смеси на кровлю, ее разравнивают до требуемой толщины слоя по всей площади участка и уплотняют с помощью виброрейки СО-219.

Асфальтобетонная смесь укладывается на кровле в последовательности, указанной на рис. 12.

Технологическая схема производства работ по устройству стяжки из асфальтобетонной смеси приведена на рис. 12.

Работу выполняет звено в составе трех изолировщиков: 4-го разряда – 1 чел.; 2-го разряда – 2 чел.

Трудоемкость устройства 100 м2 стяжки из асфальтобетонной смеси составляет 10,5 чел./ч.

Наклейка водоизоляционного ковра из рулонных материалов. Технологическому процессу наклейки рулонного водоизоляционного ковра на основание предшествуют следующие подготовительные работы:

- производится перемотка рулонов (для устранения деформаций в водоизоляционном материале после его наклейки);

- удаляется заводская мелкозернистая или пылевидная посыпка с водоизоляционного материала при использовании горячих мастик для наклейки рулонов.

Очищают и перематывают рулонные кровельные материалы на машине СО-98А.

Подготовленные к наклейке рулоны кровельного материала хранят в контейнерах или на подкладках в два ряда по высоте.

Перед началом наклейки водоизоляционного ковра огрунтованное основание шириной 3–5 м очищают от пыли сжатым воздухом, используя компрессорную установку марки К-2.

Работу по наклейке рулонного ковра выполняют звеньями из двух или трех рабочих. Для этого крышу здания разбивают на захватки.

Перед наклейкой рулон проверяют – раскатывают вдоль меловой линии, очерченной на плоскости покрытия. Если продольная кромка полотнища совпадает с меловой линией, то его скатывают в рулон и приступают к наклейке. Косые полотнища в процессе наклейки натягивают таким образом, чтобы их продольные кромки укладывались по меловым линиям.

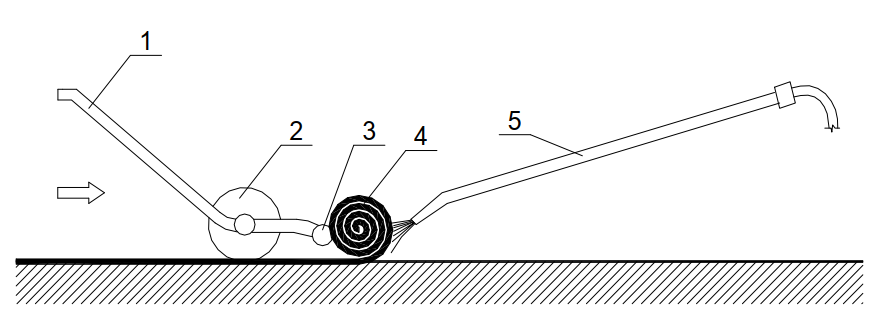

Наклейку рулонов водоизоляционного ковра рекомендуется выполнять с помощью катка-раскатчика конструкции Мосгорстроя (рис. 13).

Наклейка рулонов водоизоляционных материалов выполняется в следующей последовательности. Вначале вручную приклеивают к основанию рулон водоизоляционного материала на длину 0,3–0,5 м. Затем на приклеенный конец рулона устанавливают каток-раскатчик. Раскатываемый рулон прижимают к основанию, чтобы излишек мастики создавал перед рулоном непрерывно перемещающийся валик высотой 5–10 мм. Наклейка рулонного ковра с использованием катка-раскатчика конструкции Мосгорстроя приведена на рис. 13.

Рис. 13. Наклейка рулонного ковра с помощью катка-раскатчика конструкции Мосгорстроя: 1 – рама; 2 – каток; 3 – приклеиваемый рулон; 4 – мастика

Наклейка первого слоя рулонных материалов на горячих и холодных мастиках может производиться сплошная, полосовая или точечная.

Применение полосовой или точечной наклейки первого слоя обычных рулонных материалов дает возможность влаге из слоя утеплителя кровли свободно перемещаться в покрытии и, тем самым, снизить вероятность отслаивания водоизоляционного материала кровли от основания (рис. 14). Такое конструктивное решение кровли называется – «дышащая кровля» и находит широкое применение при возведении новых зданий и ремонте эксплуатируемых.

При частичной приклейке обычного рубероида рекомендуется применять следующие схемы:

а) точечная наклейка с диаметром точки – 100…150 мм, при шаге точек – 300…350 мм;

б) наклейка полосами с шириной полосы – 80…100 мм, при шаге полос – 300…350 мм.

Эффект «дышащей кровли» достигается также при использовании в качестве первого слоя рулонной кровли перфорированного рулонного материала.

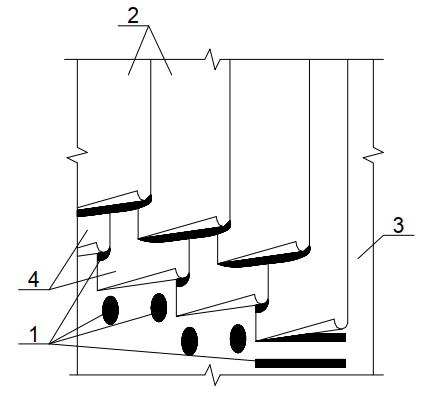

Рис. 14. Устройство дышащей кровли с частичной приклейкой к основанию обычного (не перфорированного) рубероида: 1 – битумная мастика; 2 – рубероид со сплошной приклейкой; 3 – основание под кровлю; 4 – нижний слой из сплошного рубероида с точечной или полосовой приклейкой

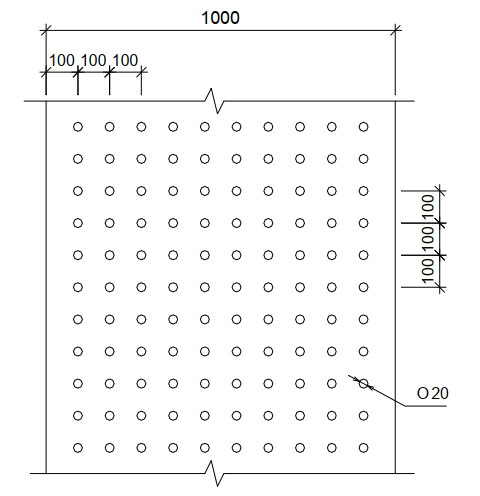

Перфорированный кровельный материал представляет собой обычный рубероид с отверстиями диаметром 20 мм с шагом 100 x 100 мм (рис. 15). Отечественная промышленность не выпускает перфорированные водоизоляционные рулонные материалы. Изготавливают такой материал из обычных рулонных материалов на малогабаритных станках (рис. 16).

Рис. 15. Схема перфорации рубероида

Рис. 16. Станок для перфорации рубероида: 1 – обычный рулонный материал; 2 – перфораторное устройство; 3 – перфорированный рулонный материал

Первый слой – перфорированный рубероид укладывают на основание 1 насухо (рис. 17). Клеющую мастику под первый слой кровли наносить не нужно. На поверхность перфорированного рубероида наносят клеющую мастику 3, по которой раскатывают и приклеивают полотнища обычного рубероида 4. Последующие слои рубероида наклеивают обычным способом. При наклейке второго слоя кровли мастика проникает через отверстия нижнего слоя и приклеивает кровлю к основанию (рис. 17).

Все последующие слои водоизоляционного ковра укладываются со сплошной наклейкой независимо от способа закрепления к основанию. При устройстве кровельного ковра из рулонных материалов на горячей мастике допускается одновременно наклеивать все слои. Устройство рулонных кровель на холодных мастиках состоит из нескольких технологических процессов. Основной процесс состоит из следующих операций:

- нанесение мастики на основание или на промежуточные слои рулонного материала;

- наклеивание слоев основного рулонного ковра;

- прикатывание наклеенных слоев.

Рис. 17. Кровля с нижним слоем из перфорированного рубероида: 1 – основание под кровлю; 2 – перфорированный рубероид; 3 – битумная мастика; 4 – рубероид со сплошной наклейкой

Не допускается одновременно наклеивать несколько слоев водоизоляционного ковра на холодных мастиках, так как это приводит к тому, что пары мастики из нижних слоев не успевают улетучиться в атмосферу и это приводит к появлению вздутий рулонного материала в местах скопления паров.

Основные схемы, применяемые для устройства двухслойной и трехслойной рулонных кровель, приведены на рис. 18 и 19.

В настоящее время основные объемы по устройству водоизоляционного ковра выполняются с использованием наплавляемых рулонных материалов. Отличительной особенностью наплавляемых рулонных материалов является то, что слой мастики, необходимый для приклеивания рулонов, уже нанесен на их поверхность в заводских условиях.

Существует два способа устройства кровли из наплавляемых рулонных материалов:

- безогневой;

- с использованием разогрева покровного слоя.

Рис. 18. Устройство двухслойной рулонной кровли: 1 – уравнительное полотнище; 2 – полотнище внутреннего слоя; 3 – полотнище наружного слоя; 4 – меловая разметка на стяжке; 5 – мастика; 6 – выравнивающая стяжка

Рис. 19. Устройство трехслойной рулонной кровли: I…III – последовательность укладки слоев; 1 – уравнительное полотнище; 2 – первое полотнище первого слоя (I); 3 – первое полотнище второго слоя (II); 4 – второе полномерное полотнище второго слоя (II); 5 – полномерное полотнище третьего (наружного) слоя (III); 6 – мастика; 7 – гравий; 8 – меловая разметка; 9 – выравнивающая стяжка

Сущность безогневого способа устройства кровель из рулонных материалов заключается в следующем. На поверхность чистого, сухого, огрунтованного основания и на покровные слои наклеиваемых полотнищ наносят растворитель (уайт-спирит или керосин в количестве 45–60 г/м2) и приклеивают рулонный материал.

Организация процесса производства работ строится в зависимости от используемого технологического оборудования.

До последнего времени широко применялась следующая схема. Растворитель наносился на подготовленное под кровлю основание с помощью бескомпрессорного окрасочного агрегата через удочку. Рулонный материал приклеивали к основанию с использованием катка-раскатчика ИР-830 (рис. 20).

Рис. 20. Наклейка наплавляемых рулонных материалов безогневым способом с помощью катка-раскатчика ИР-830 и удочки: 1 – рама; 2 – каток-раскатчик ИР-830; 3 – толкатель; 4 – наклеиваемый рулон водоизоляционного материала; 5 – удочка для нанесения растворителя

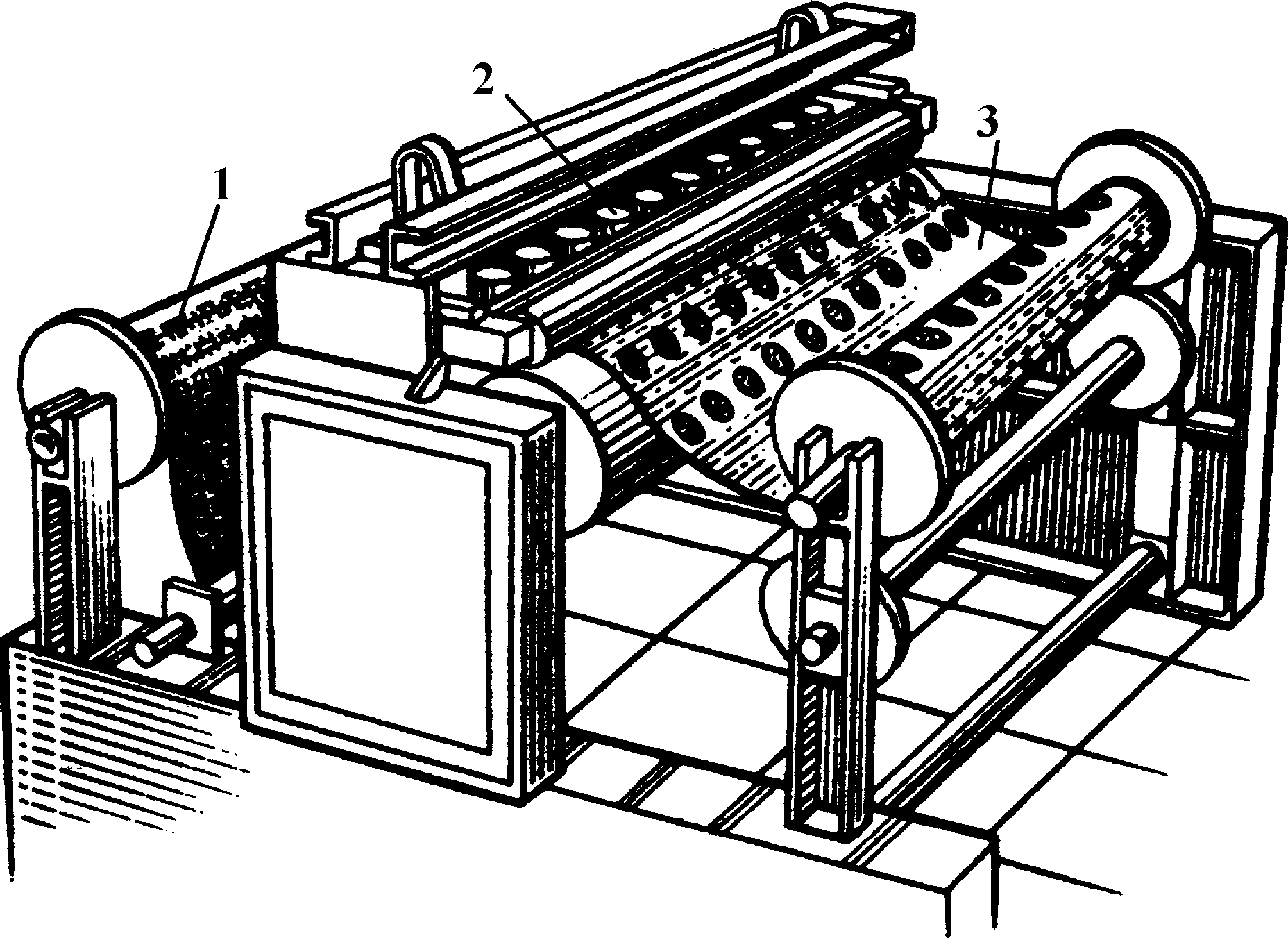

В настоящее время рулонный ковер из наплавляемого рулонного материала наклеивают с помощью универсальной установки (рис. 21).

Применение этой установки позволяет в два раза снизить трудозатраты на производство работ по наклейке рулонного ковра из наплавляемых рулонных материалов.

Окончательная прикатка уложенного полотнища и склеивание его с основанием осуществляется отдельно работающим кровельщиком. Выполняется она трехкратным проходом катка массой 100 кг через 7–15 мин после наклейки первого полотнища.

Рис. 21. Универсальная установка для наклеивания наплавляемых рулонных материалов безогневым способом: 1 – прижимной каток; 2 – рулон материала; 3 – валики для смачивания поверхности рулона растворителем; 4 – бачок для растворителя

Наплавляемые материалы, применяемые для нижних слоев кровельного ковра, очищают от минеральной посыпки.

Технологическая схема производства работ по наклейке водоизоляционного ковра безогневым способом приведена на рис. 19.22.

Рис. 22. Технологическая схема производства работ по наклейке водоизоляционного ковра из наплавленного рубероида безогневым способом: 1 – универсальная установка для нанесения растворителя и раскатки рулонных материалов; 2 – каток для прикатки уложенных полотнищ; 3 – направление наклейки рулонных материалов; 4 – подготовленное основание; 5 – водоизоляционный ковер; 6 – инвентарное ограждение

Отличительная особенность технологии укладки наплавляемых рулонных материалов безогневым способом – отсутствие перед наклеиваемым рулоном валика мастики, который способствует заполнению всех неровностей основания. Поэтому возрастает роль прикатки при наклейке рулона, в результате которой не только удаляются остатки воздуха, но и формируется качественный клеевой шов.

Сущность технологии устройства кровель способом разогрева покровного слоя состоит в том, что с помощью агрегатов, работающих на жидком топливе (керосин), газе (пропан-бутан) или электроэнергии, осуществляется подплавление покровного мастичного слоя рулона.

Устройство рулонных кровель способом разогрева покровного слоя. Первоначально на крыше раскатывают и примеряют полотнище водоизоляционного рулонного материала. Затем разогревают с помощью горелки покровный мастичный слой рулона и приклеивают его к основанию на длину 0,3–0,5 м. На приклеенный конец рулона устанавливают каток-раскатчик. Покровный мастичный слой разогревают по линии соприкосновения полотнищ. После приобретения мастичным слоем текучей консистенции рулон водоизоляционного материала с помощью катка-раскатчика раскатывают и приклеивают к ранее уложенному слою или огрунтованному основанию.

Схема наклейки водоизоляционного ковра с помощью разогрева покровного слоя приведена на рис. 23.

Рис. 23. Наклеивание рулонного материала способом разогрева покровного слоя: 1 – каток; 2 – рулон наплавляемого материала; 3 – газовые горелки

Работу по наклейке наплавляемого рулонного материала при устройстве покрытия крыш выполняет звено в составе двух кровельщиков: 4-го разряда – 1 чел.; 3-го разряда – 1 чел. Повторную прикатку катком наклеенного безогневым способом наплавляемого материала выполняет кровельщик второго разряда.

Трудоемкость устройства 100 м2 слоя покрытия крыш из наплавляемых рулонных материалов составляет:

- с использованием разогрева покровного слоя – 4,8 чел./ч;

- безогневой способ – 4,47 чел./ч.

Устройство защитного слоя. Защитный слой устраивают в том случае, если такое покрытие на верхнем слое кровли отсутствует. Наиболее распространенный вариант защитного слоя водоизоляционного ковра – это гравий или крупнозернистый песок, втопленные в слой горячей антисептированной битумной мастики.

Рекомендуется следующая технология производства работ. На поверхность рулонного водоизоляционного ковра наносится слой горячей антисептированной битумной мастики. Для нанесения слоя мастики используют передвижную установку СО-195. Грунтовку наносят с помощью форсунки-распылителя. На горячую мастику набрасывают слой сухого гравия (или крупнозернистого песка) с некоторым избытком. Для устройства защитного слоя применяют чистый сухой гравий, состоящий из зерен размерами 5–10 мм. После остывания мастики избыток гравия сметают и таким же способом наносят второй слой.

Технологическая схема производства работ по устройству защитного слоя по водоизоляционному ковру приведена на рис. 24.

Рис. 24. Технологическая схема производства работ по устройству защитного слоя из гравия: 1 – защитный слой (гравий); 2 – направление движения установки СО-195; 3 – водоизоляционный ковер; 4 – термосы для мастики; 5 – бункер для хранения гравия; 6 – установка для нанесения мастики СО-195; 7 – инвентарное ограждение; 8 – нанесенный слой битумной мастики

Работы по устройству защитного слоя из гравия на горячей битумной мастике, при нанесении мастики механизированным способом, выполняет звено из трех кровельщиков: 4-го разряда – 1 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.

Трудоемкость устройства 100 м2 защитного гравийного слоя составляет 2,3 чел./ч.

3. Технология устройства мастичных кровель

3.1. Кровли из битумных мастик

Мастичные кровли устраивают на крышах жилых, общественных и промышленных зданий. Конструкции мастичных кровель в зависимости от уклонов делятся на следующие типы:

- плоскую кровлю с уклоном 0–2,5 % выполняют в виде четырехслойного мастичного гидроизоляционного ковра с четырьмя армирующими прокладками из стеклосетки или стеклохолста и защитного слоя из гравия (размером зерен 3–10 мм), втопленного в мастику;

- кровля с уклоном 2,5–10 % представляет собой мастичный гидроизоляционный ковер с тремя армирующими прокладками из стеклосетки или стеклохолста и защитного слоя из гравия, втопленного в мастику;

- скатную кровлю с уклоном более 10 % выполняют в виде мастичного гидроизоляционного двухслойного ковра с двумя армирующими прокладками и из одного слоя рубероида с крупнозернистой посыпкой.

Для увеличения отражательной способности мастичной кровли верхний слой окрашивают алюминиевыми суспензиями на основе бутилкаучука и растворителя. Защитный слой из алюминиевой суспензии наносят только после окончания формирования гидроизоляционного покрытия, но не ранее чем через 24 ч.

Основанием под мастичные кровли служат сборные железобетонные плиты, монолитный утеплитель, либо выравнивающая стяжка из цементно-песчаного раствора. Основание под мастичные кровли должно иметь ровную поверхность.

Если уложенные в конструкцию крыш бетонные и железобетонные плиты, монолитный утеплитель имеют недостаточно ровную, гладкую и прочную поверхность, по ним устраивают выравнивающие стяжки из цементно-песчаного раствора.

Работы по устройству мастичной кровли начинают с ендов, пониженных мест, где расположены водоприемные воронки. Основной водоизоляционный ковер на битумных мастиках выполняют с соблюдением следующих правил. По огрунтованному раствором битумного вяжущего вещества в растворителе основанию 1 (рис. 25) настилают полотнища стеклохолста 3. Сверху на полотнища наносят горячую мастику 4 сплошным слоем так, чтобы стеклохолст полностью пропитался и приклеился к основанию кровли. Так же наклеивают и остальные слои, причем каждый последующий слой мастики наносят после высыхания предыдущего.

Рис. 25. Раскладка полотнищ стеклохолста при устройстве мастичных кровель: 1 – основание; 2 – огрунтованное основание; 3, 5, 6 – первый, второй и третий слои стеклохолста; 4 – мастика; 7 – защитный слой из гравия

Конек крыши помимо слоя мастики (в зависимости от уклона) усиливают дополнительным мастичным слоем шириной 500–600 мм, армированным стеклохолстом.

3.2. Кровли из битумных эмульсий

Областью применения мастичных кровель из битумных эмульсий является как новое строительство, так и ремонт и реконструкция зданий. Применяемые эмульсии состоят из битума марки БНД 60/90, воды и эмульгатора. В качестве эмульгатора применяют асидол-мылонафт в сочетании с едким натром и жидким стеклом. Если к этому составу добавляют латекс, то эмульсию называют битумнолатексной. Битумно-латексные эмульсионные мастики БЛЭМ-5 и БЛЭМ-20 (ТУ 21-27-76–88) применяют при устройстве армированных безрулонных кровель по основанию из железобетонных и асбестоцементных плит покрытия, выравнивающей стяжке.

Устройство кровли из битумных эмульсий выполняет звено из трех человек. Перед началом работ по устройству кровли поверхность основания очищают от мусора и пыли. При наличии неровностей (раковин, трещин) их заделывают цементно-песчаным раствором. Небольшие трещины заделывают мастикой БЛК (ТУ 400-2-51–76). Работы по устройству мастичной кровли начинают с ендов, пониженных мест, где расположены водоприемные воронки. Вначале подготовленную поверхность у ендов, водоприемных воронок грунтуют битумнолатексной эмульсией. После огрунтовки укладывают армирующий слой из рулонных стекломатериалов или рубленого стекловолокна. На армирующий слой наносят эмульсию. К устройству мастичной кровли по всей поверхности крыши приступают после стабилизации ранее нанесенного слоя (12 ч).

Все рабочие операции при устройстве эмульсионной кровли механизированы. Эмульсию перекачивают на крышу с помощью установок СО-118 или ГУ-2. Для нанесения эмульсий и рубленого стекловолокна применяют ручной пистолет-напылитель. Эмульсию наносят двумя слоями: первый слой толщиной 2–3 мм (в сыром состоянии) и через 20 мин второй – толщиной 4–5 мм. Расход эмульсии – 6–8 л на 1 м2.

Битумные эмульсии можно наносить на сухие и влажные горизонтальные, вертикальные и наклонные поверхности. При нанесении на влажные поверхности адгезионные свойства покрытий не снижаются. Толщина каждого слоя должна быть около 2 мм (в сыром состоянии). Так как в эмульсии содержится до 50 % воды, то толщина окончательно сформировавшегося слоя будет в пределах 1 мм. Покрытие считается сформировавшимся, когда при нажатии на него (усилие около 0,1 МПа) на поверхности покрытия не появляется влага. В сухую погоду при температуре воздуха 20–25 °С формирование покрытия происходит в течение 3–6 ч, а в дождливую погоду при температуре воздуха 7–10 °С и влажности около 80 % – в течение 18–24 ч.

В результате напыления на основании образуется слой материала, армированный рубленым стекловолокном. Несколько таких слоев образуют гидроизоляционный ковер. Каждый последующий слой следует наносить только после полного высыхания предыдущего, что определяется прекращением отлипа. Обычно интервал между нанесением каждого слоя 12 ч.

На готовое покрытие наносят слой краски БТ-177, представляющий собой смесь лака БТ-577 (80 %) и алюминиевой пудры (20 %). Общая толщина мастичной кровли – 5–5,5 мм.

Контроль качества устройства рулонных и мастичных кровель осуществляется согласно ТКП 45-5.08-277–2013 и ТКП 45-1.01-159– 2009 и должен включать:

1) входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Он включает проверку наличия: сертификатов, паспортов на доставленные материалы и изделия;

2) операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству совмещенных рулонных и мастичных кровель.

При операционном контроле качества мастер проверяет:

1. Основание (выравнивающая стяжка):

- уклон основания, местные понижения у водоприемных воронок;

- ровность поверхности;

- прочность материала стяжки на сжатие;

- вид материала и толщина стяжки;

- температурно-усадочные швы;

- влажность стяжки.

2. Грунтование основания:

- обеспыленность поверхности;

- качество применяемого праймера;

- равномерность нанесения слоя;

- прочность сцепления с основанием.

3. Устройство основного гидроизоляционного ковра:

- количество основных слоев и способ их крепления;

- направление укладки материала относительно уклона водостока;

- укладку основного ковра на ендовах, коньках, в местах примыкания к стенам (парапетам);

- смещение рядов укладки материала относительно рядов предыдущего слоя;

- качество наклейки, нахлеста.

4. Устройство защитного слоя:

- тип защитного слоя (посыпки) или покрытия;

- материал защитного слоя, толщина, способ укладки. Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

К акту об окончательной приемке должны предъявляться следующие документы:

- проектная документация;

- документы, удостоверяющие качество материалов;

- журнал производства работ с указанием температурных и атмосферных условий при которых выполнялись работы;

- акты на приемку скрытых работ;

- журнал авторского надзора.

После ввода совмещенных кровель в эксплуатацию подрядчик обязан выдать заказчику документ, подтверждающий его гарантийные обязательства.

4. Технология устройства кровельных покрытий из штучных материалов

Основанием для скатной кровли из штучных материалов, как правило, служит деревянная обрешетка, уложенная по несущим элементам стропильной системы. Перечень основных штучных материалов, применяемых для устройства скатных (чердачных) кровель приведен в табл. 1.

Таблица 1

Основные штучные материалы

| Наименование материалов | Уклон крыши,

градус |

Долговечность

с окрашиванием через 3 года |

| Кровельная сталь | 16–30 | 30–40 |

| Асбестоцементные из волнистых листов | 27–50 | 20–30 |

| Асбестоцементные из плоских плиток | 16–27 | – |

| Кровельные плитки «Шинглс» | 16–27 | 12–20 |

| Металлочерепица | 16–90 | 30–50 |

| Черепица глиняная | 30–65 | 60 и более |

| Черепица цементно-песчаная | 30–65 | 25–40 |

| Черепица алюминиевая | 16–90 | 25–40 |

| Черепица из стеклофибробетона | 30–60 | 30–40 |

| Черепица бетонная | 30–60 | 30–40 |

| Профнастил алюминиевый | 16–65 | 30–40 |

| Тес | 4–90 | 20–30 |

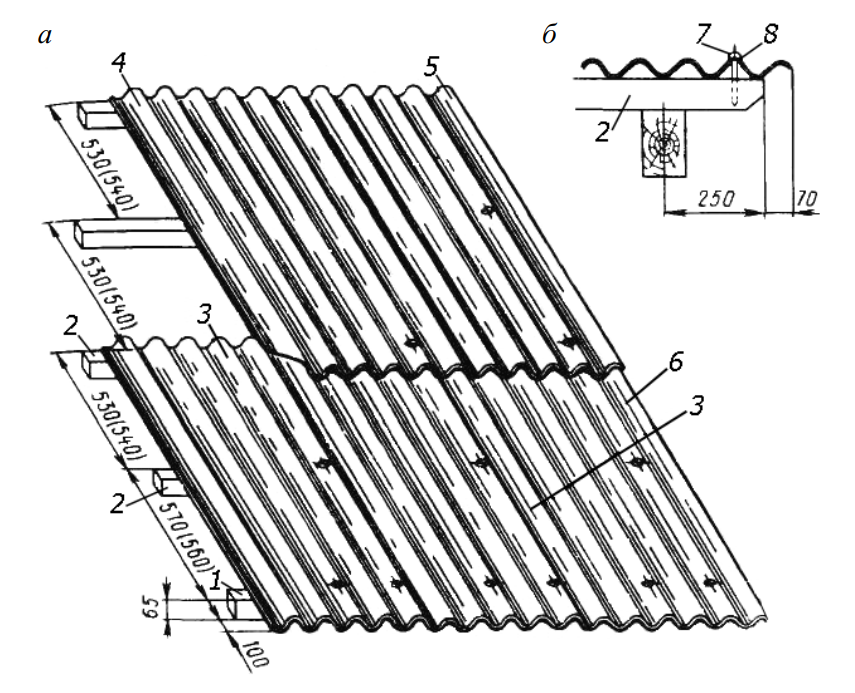

4.1. Кровли из асбестоцементных волнистых листов обычного профиля

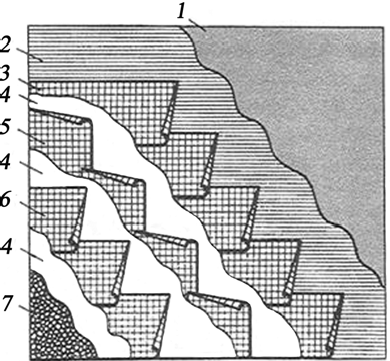

Асбестоцементные кровли из волнистых листов обыкновенного профиля ВО (ГОСТ 378–76) устраивают на кровлях с уклоном более 27 % по деревянной обрешетке на жилых, гражданских производственных зданиях, а также на объектах сельскохозяйственного назначения.

Обрешетку устраивают из брусков сечением 60 × 60 мм, установленных с шагом 530 мм.

Последовательность укладки листов в покрытие. Первый лист укладывают по шнуру вдоль ската, начиная от карниза, без обрезки углов. Затем на гребне второй волны с правой стороны листа ручной дрелью (с диаметром сверла на 1–2 мм больше диаметра гвоздя) сверлят отверстие на расстояние 80–100 мм от нижней кромки. Лист через отверстие прибивают к карнизному свесу шиферным гвоздем с прокладкой из резины, толя, рубероида, не добивая гвоздь до отказа на 2–3 мм. Далее кровельщик кладет на место второй лист продольного ряда (от первого ряда к концу), точно прилаживает лист с отрезанным ножницами (см. рис. 26, а) углом по месту сверлит отверстие на второй волне справа на середине нахлестки

второго листа на первый (на расстоянии 60 м от нижней грани второго листа) и прибивает его к обрешетке шиферным гвоздем с рубероидной прокладкой, не добивая гвоздь до отказа на 3–4 мм. Таким же образом обрабатывают следующие листы первого продольного ряда и прибивают их к обрешетке.

Рис. 26. Подготовка листов ВО к укладке: а – последовательность обрезки листов при укладке справа налево; б – соединение четырех листов продольно-поперечной нахлесткой; 1 – угловой лист; 2 – сливной и фронтонный листы; 3 – фронтонный и коньковый листы; 4 – рядовой лист

В покрытие волнистые листы укладывают в определенной последовательности: в поперечном направлении – справа налево (обращаясь лицом к коньку) с перекрытием одного листа другим на одну волну; в продольном направлении – снизу вверх с перекрытием нижеуложенного ряда вышеукладываемым на 140 мм при уклоне до 33 %. Листы в ряду удобнее укладывать справа налево, причем учитывают направление господствующих в данном районе ветров, чтобы открытые кромки продольных стыков были обращены на подветренную сторону. Покрывать крышу с нахлесткой волнистых листов можно двумя способами: со смещением продольных кромок листов на одну волну по отношению к таким же кромкам листов ранее уложенного ряда; с совмещением продольных кромок листов во всех выше укладываемых рядах. Для укладки по первому способу заготовляют необходимое количество листов, обрезанных на одну, две, три и четыре волны. В этом случае линия стыков листов на скате в продольном направлении будет ступенчатой. При укладке вторым способом в листах обрезают лишь углы, тогда линия стыковки листов на скате по продольным кромкам будет прямой.

Листами ВО с долевой обрезкой волн рекомендуется покрывать относительно узкие по уклону, но длинные в поперечном направлении скаты. Широкие по уклону, но короткие в поперечном направлении скаты покрывают листами ВО со срезанными углами.

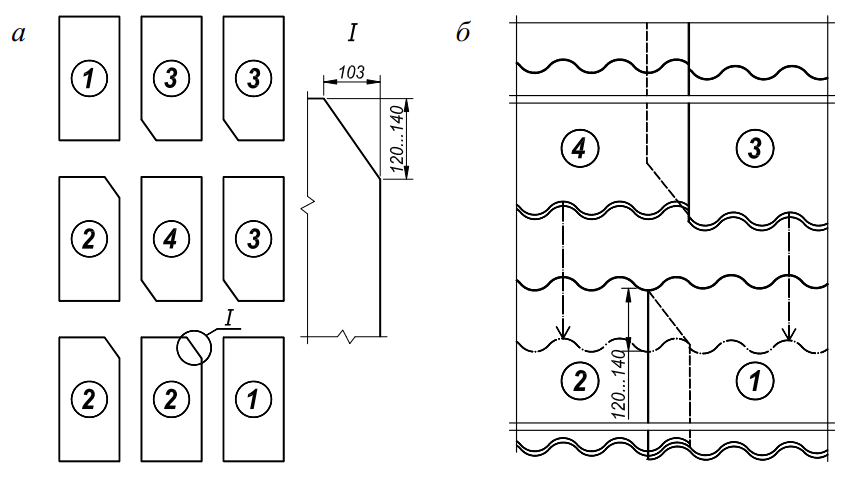

Крепят листы на обрешетке гвоздями, шурупами (рис. 27, б) и частично противоветровыми скобами (рис. 27, в). В районах, где сила ветра превышает восемь баллов, листы устанавливают на шурупах и скобах. В карнизном ряду скобы ставят по шнуру из расчета по две на лист.

Рис. 27. Укладка и крепление листов ВО: а – продольный разрез ската; б – крепление листов; в – дополнительное крепление листов на карнизе; 1 – уравнительная планка; 2 – лист ВО; 3 – обрешеточный брусок; 4 – гвоздь; 5 – резиновая шайба; 6 – карнизный брусок; 7 – шайба; 8 – шуруп; 9 – гвоздь; 10 – противоветровая скоба (цифры в скобках относятся к укладке обрешетки при уклоне ската менее 58 %); В – вылет свеса

Обрешетку крыши выполняют с таким расчетом, чтобы на нее можно было уложить целое число листов, как в продольном, так и в поперечном направлениях (рис. 28). Если это невозможно, в кровлю вводят обрезанные листы, которые в поперечных рядах укладывают предпоследними у фронтонного свеса, а в продольных – у конька. Чтобы не обрезать листы, можно увеличить или уменьшить свесы кровли на фронтонах, а также изменить величину выноса карнизного свеса.

Рис. 28. Покрытие ската листами ВО: а – начальная стадия укладки листов ВО с совмещением продольных кромок; б – поперечный разрез фронтонного свеса; 1, 2 – карнизный и обрешеточный бруски, листы; 3 – сливной; 4 – рядовой; 5 – фронтонный; 6 – угловой; 7 – гвоздь; 8 – резиновая шайба (цифры в скобках относятся к укладке обрешетки при уклоне ската менее 58 %)

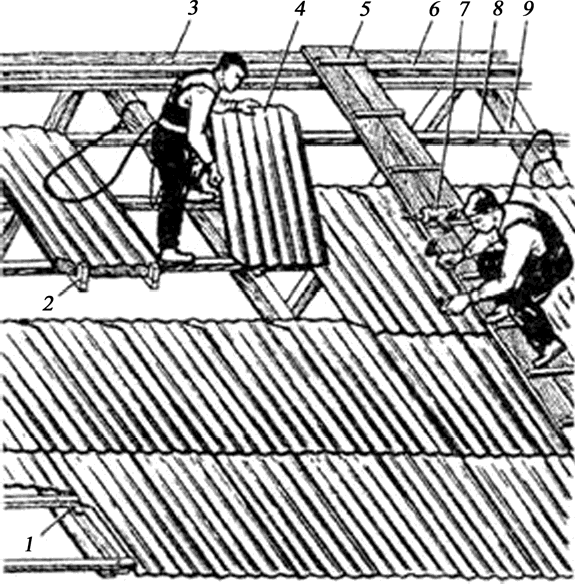

Качество покрытия и быстрота его устройства во многом зависят от организации кровельных работ (рис. 29).

Рис. 29. Рабочее место звена укладчиков кровли: 1 – уравнительная планка; 2 – площадка с запасом волнистых листов; 3 – коньковый брусок; 4 – укладываемый волнистый лист; 5 – ходовой мостик; 6 – приконьковый брусок обрешетки; 7 – электрическая сверлильная машина; 8 – брусок обрешетки; 9 – стропильная нога

До укладки проверяют внешнее состояние листов, длину и ширину, затем обрезают их углы или продольные полосы. Отверстия, как правило, сверлят по месту ручной или электрической сверлильной машиной. Диаметр сверла должен быть на 2 мм больше диаметра гвоздя или шурупа.

Размечают углы на листах ВО следующим образом. Кровельщики из досок сами делают стусло и в нем по рекомендуемым размерам делают прорези. Лист ВО укладывают так, чтобы отрезаемый угол упирался в бортики стусла, а затем ножовкой с мелкими зубьями отрезают угол. Более производительно эта операция выполняется с помощью дисковой электропилы ИЭ-5102В. Листы в пакете плотно прижимают один к другому с помощью струбцины или тяжелого предмета, укладываемого на пакет сверху, а затем обрезают.

Мастику наносят на перекрываемые полосы деревянным шпателем. Толщина слоя мастики 5–6 мм, ширина в поперечных соединениях – 30–40 мм, в продольных – 60–70 мм.

Очередной лист, укладываемый в ряд, своей продольной кромкой должен накрывать волну ранее уложенного листа. Его нижняя волнистая сторона должна вплотную подойти к натянутому шнуру, а угловой срез – сомкнуться с таким же срезом на смежном листе. После этого на гребне второй волны у нижнего края листа, над бруском обрешетки, сверлят отверстие.

Гвоздь с надвинутой на него резиновой шайбой, обмазанной с обеих сторон густым окрасочным составом на натуральной олифе, вставляют в отверстие на гребне волны и ударами молотка забивают в брусок. Гвоздь перестают забивать, когда из-под шайбы выступит излишек окрасочного состава. Этим составом пришпатлевывают головку гвоздя и шайбу, которые после высыхания окрашивают масляным окрасочным составом под цвет уложенных листов.

Длина и ширина листов ВО могут отличаться от номинальных размеров в пределах допусков, поэтому взаимное расположение листов с обрезанными углами может быть различным. Чтобы угловые срезы плотно прилегали один к другому, их при необходимости подгоняют шерхебелем или расшпилем в процессе укладки.

Покрытие волнистыми листами получается неплотное, так как листы в местах сопряжений криволинейных поверхностей образуют серповидные зазоры, через которые в чердачное помещение проникает снег или дождевая вода. Чтобы этого не было, зазоры, превышающие 7 мм, в местах соединений промазывают мастикой УМС-50 или холодной сметанообразной мастикой Михайлевского.

Состав мастики Михайлевского:

а) вяжущее вещество (битум марки БН-90/10) – 4 %;

б) растворитель (соляровое масло) – 28 %;

в) наполнитель (известь-пушонка) – 12 %;

г) волокнистый наполнитель – 13 %.

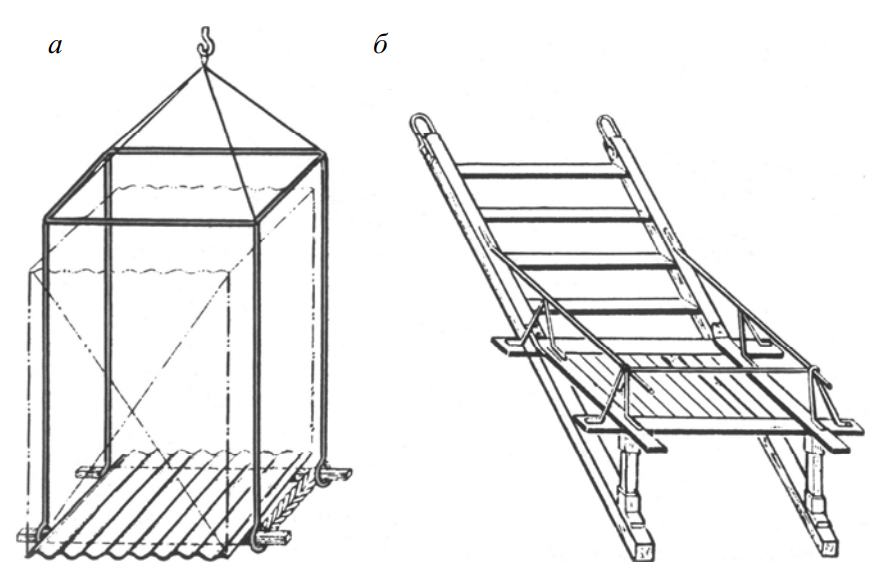

На крышу материалы с помощью различных подъемников доставляют в контейнерах, поддонах (рис. 30, а) или на инвентарных сборно-разборных площадках (рис. 30, б).

Рис. 30. Средства для подачи и приема волнистых листов: а – поддон; б – инвентарная сборно-разборная площадка

Контроль качества устройства скатной кровли из асбестоцементных листов осуществляется согласно ТКП 45-5.08-277–2013.

Технологические процессы согласно ТКП 45-1.01-159–2009 должны включать следующие виды контроля при производстве и приемке работ.

1) Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Он включает проверку наличия: сертификатов, паспортов на доставленные материалы и изделия.

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству скатной кровли.

При операционном контроле качества мастер проверяет:

- качество материала и конструкция основания;

- шаг брусков обрешетки (шаг прогонов), опоры брусков обрешетки, досок настила;

- уклон кровли;

- качество применяемого материала;

- нахлестку листов;

- качество крепления, количество и вид крепежных элементов, их соответствие проекту;

- дополнительное крепление противоветровыми скобами;

- карнизный свес;

- устройство примыканий к выступающим над крышей конструкциям и боковым свесам;

- высоту примыканий, правильность установки фартуков. Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

К акту об окончательной приемке должны предъявляться следующие документы:

- проектная документация;

- документы, удостоверяющие качество материалов;

- журнал производства работ, с указанием температурных и атмосферных условий при которых выполнялись работы;

- акты на приемку скрытых работ;

- журнал авторского надзора.

После ввода скатной кровли в эксплуатацию подрядчик обязан выдать заказчику документ, подтверждающий его гарантийные обязательства.

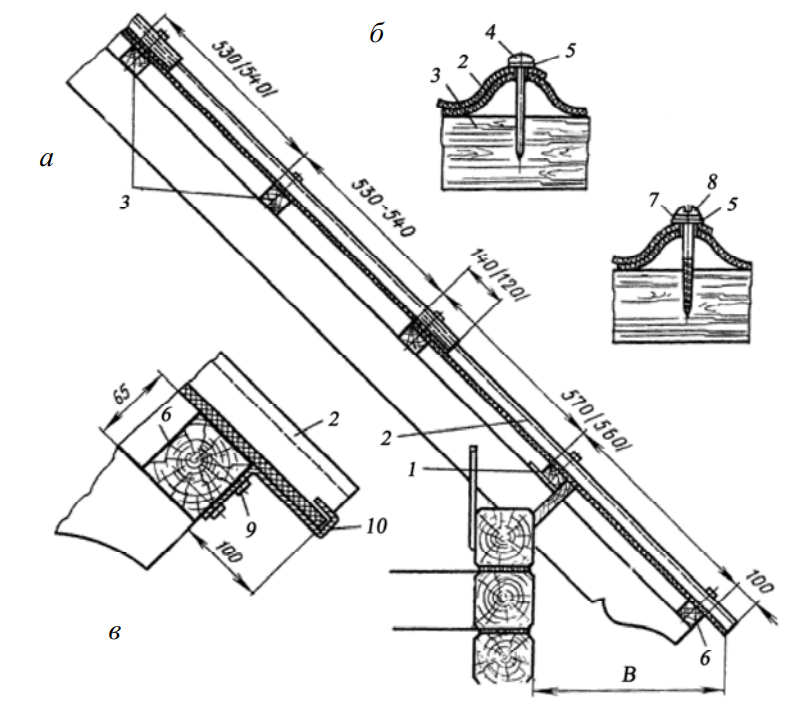

4.2. Кровля из металлочерепицы

Металлочерепица – кровельный материал, представляющий собой прокатный стальной оцинкованный лист толщиной 0,5 мм с полимерным (пластиковым) покрытием, имеющим черепичный рисунок и выполненный методом роликовой обработки. Это может быть также стальной лист, облицованный сплавом стали, алюминия, цинка и кремния.

Все гофрированные складки черепичного рисунка одинаково высокие и округлые, независимо от того, в какой части ската крыши они расположены. Обычная длина листов – до 7 м, ширина – 1,1–1,2 м (с шагом 1 м). В комплект изделий входят разжелобочные, коньковые и карнизные элементы, различные торцевые детали. Крепление коньковых элементов к нижнему кровельному листу осуществляют с помощью самозавинчивающихся болтов с уплотнением или шурупов.

Листы металлочерепицы должны плотно прилегать друг к другу внахлест. Применяется сталь толщиной 0,5 мм. После прокатки стальной лист подвергается с обеих сторон горячей оцинковке. На оцинкованные поверхности с обеих сторон наносится методом пассивирования защитная краска – праймер и затем слой пластика. Это может быть акрил, полиэфир, поливинилхлорид, пластизол. Любые возможные царапины можно закрасить аэрозольной краской того же цвета. Листы могут иметь различные цвета: белый, серый, желтый, красный, коричневый, синий, зеленый. Для разрезания листов используют кровельные ножницы, пилы с упроченными режущими поверхностями.

Профильные листы металлочерепицы поставляются на строительные объекты с заводов по предварительно заявленным размерам, которые устанавливаются в результате тщательных обмеров скатов крыш.

Форма крыши (односкатная, двускатная, вальмовая и др.) влияет на требуемые размеры длины заявленных профильных листов. Важное значение при обмерах ската имеет основной размер – расстояние от карниза до конька. Лист металлочерепицы укладывают на обрешетку так, чтобы край ее выступал наружу от карниза на 40 мм. Это нужно для того, чтобы на коньке после укладки конькового элемента образовалась вентиляционная щель. Очень важное условие для последующего монтажа: не должно быть перекосов при устройстве стропил и обрешетки, скаты должны иметь строго прямоугольную форму. В этом случае всегда может быть гарантировано качество монтажа листов и легко подсчитать требуемое количество листов металлочерепицы, зная их стандартную ширину.

Одним из основных требований к конструкции крыш из металлочерепицы является необходимость устройства гидроизоляционного слоя из рулонного материала под обрешеткой для обеспечения вентиляции. При таком расположении гидроизоляционного слоя воздух будет беспрепятственно проходить от карниза до конька. В некоторых случаях может потребоваться устройство дополнительной обрешетки под рулонную гидроизоляцию.

Поступающие на строительный объект листы металлочерепицы можно хранить в заводской упаковке в течение 1 мес., обеспечив при этом ровную поверхность для исключения деформации листов.

Рекомендуется под каждый лист уложить деревянную подкладку с шагом около 0,5 м.

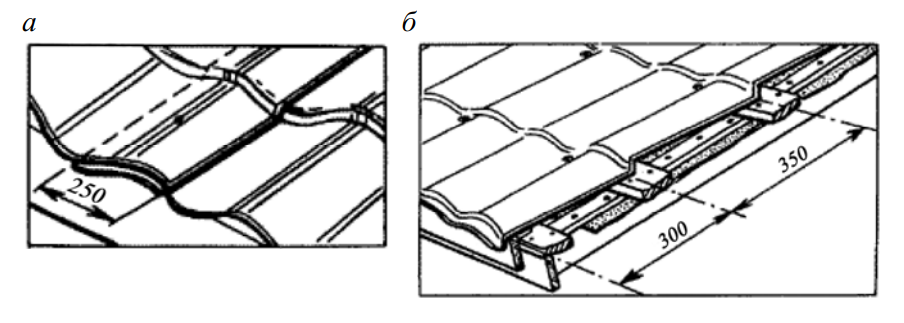

Началом устройства кровель из металлочерепицы является замер скатов с установлением перпендикулярности торцов крыши по отношению к линиям конька и карнизов. Обрешетку под листы металлочерепицы выполняют из досок сечением 32 × 100 мм с расстоянием между ребрами 350 мм, т. е. равными размерами между ребрами металлочерепицы. Если размер поперечных ребер металлочерепицы иной, например 400 мм, то и обрешетку устраивают соответственно. На карнизах расстояние от наружного края карнизной доски – 300 мм (рис. 31). Доски на торцевых участках и доски ребристой обшивки, выходящие на карнизы, должны быть расположены выше других досок. Края листов металлочерепицы должны быть закрыты сплошной обшивкой досками для их прочного закрепления.

Рис. 31. Разметка укладки листов металлочерепицы: а – места нахлестов; б – установка самонарезающих винтов

Монтаж листов металлочерепицы начинают с торцевых участков. Сначала у края карниза следует закрепить направляющую доску. От нее будет направляющая линия. Целесообразно вначале 3–4 листа закрепить одним шурупом на коньке, выровнять по карнизу, затем закрепить окончательно: сначала первый лист прикрепить у конька, затем второй лист. Скрепить нахлест шурупом по верху волны. Канавка на крае каждого листа должна быть закрыта соседним листом.

Край с канавкой каждого следующего листа укладывают под ранее уложенный, предыдущий закрепленный лист, который удерживает монтируемый лист (если монтаж начать с левого торца).

Для закрепления листов металлочерепицы к обрешетке можно использовать самозавинчивающиеся болты А4 9 × 27 с уплотнениями или самонарезающие шурупы с уплотнительной шайбой (6 шурупов на 1 м2). Отверстия для болтов просверлить дрелью.

Болты следует устанавливать перпендикулярно к листам на каждую вторую гофрированную складку, на дно канавки и на нижнюю сторону поперечной складки.

Все дальнейшие нахлестки выполняют у поперечной границы листа. Длина нахлестки составляет примерно 250 мм. Места нахлеста закрепляют на болтах или шурупах.

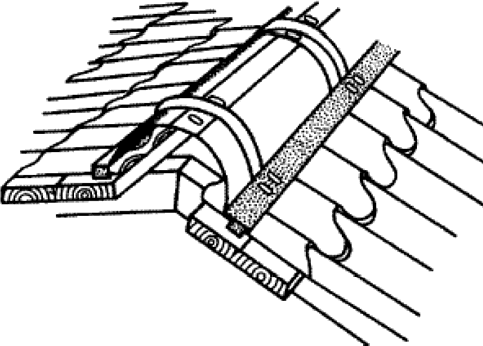

Конек закрывают специальными коньковыми элементами с уплотнением. Они имеют полуцилиндрическую форму и хорошо укладываются на верхние концы профильных листов металлочерепицы (рис. 32). Торцевые элементы закрывают кровлю от попадания дождя и ветра.

Рис. 32. Схема расположения конькового элемента

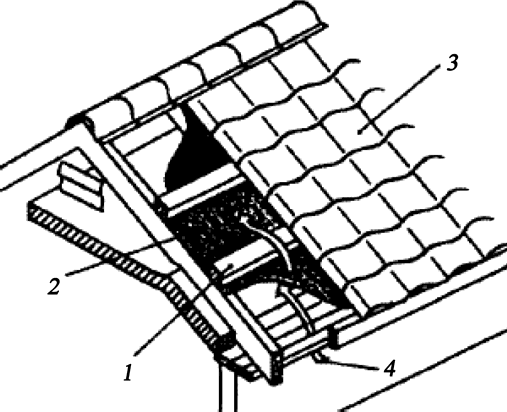

Для исключения образования конденсата на холодной внутренней поверхности металлочерепицы следует создать условия для вентиляции под кровлей от карниза до конька, а под обрешеткой размещают гидроизоляционный рулонный материал (рис. 33).

Ендову кровли из металлочерепицы выполняют с помощью специального разжелобочного элемента.

Рис. 33. Конструкция крыши с кровлей из металлочерепицы: 1 – обрешетка; 2 – гидроизоляционный рулонный материал; 3 – металлочерепица; 4 – направление движения воздуха

На обшивку, находящуюся внизу, монтируют промежуточную конструкцию. На эту конструкцию прикрепляют на болтах разжелобочный элемент.

Зазоры между металлочерепицей и разжелобочным элементом, а также под коньком во всех местах, где есть неплотности или зазоры, герметизируют с использованием любого силиконового и другого отверждающегося герметика, или с применением специальных уплотнительных лент, прибиваемых к профилю небольшими гвоздями.

При обрезке листа или при сверлении образовавшуюся металлическую крошку необходимо смести, чтобы не испортить покрытие.

Во время монтажа следует ходить в обуви с мягкой подошвой и наступать только в местах обрешетки и в прогиб волны.

Для выхода на крышу в листах металлочерепицы имеется элемент с отверстием, выполненный из стеклопластика, внешний вид и рисунок которого такой же, как и у листа металлочерепицы.

Для устройства кровли из металлочерепицы требуется 30 различных комплектующих изделий. Кроме того, необходима лестница для подъема на крышу, переходные мостки, лестница на крыше, водосточные трубы, крюки под желоба.

Листы металлочерепицы поставляют по размерам. Длина листа каждого типа должна быть равной длине ската плюс карниз.

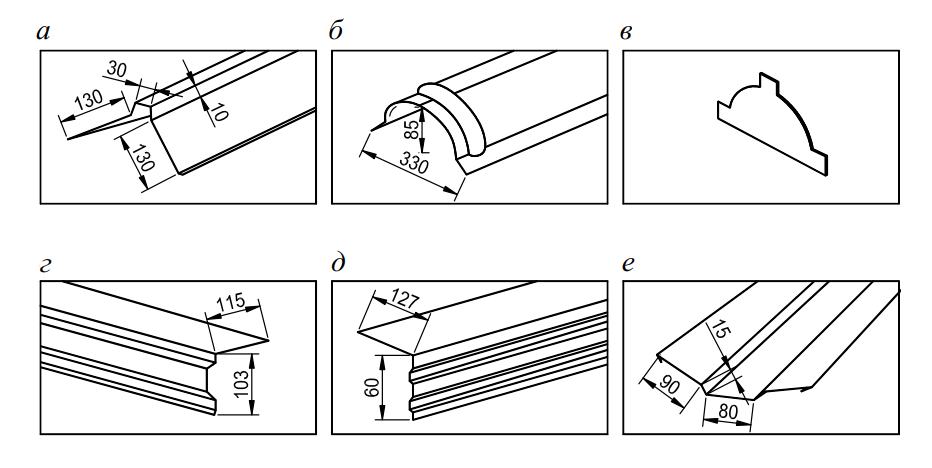

Для обеспечения полного монтажа и надежности кровли заводы поставляют на объект большое разнообразие комплектующих элементов, таких как конек прямоугольный; конек полуцилиндрический, торцевой элемент конька, торцевые элементы карнизов наружных и внутренних углов, конструкции листов для выхода на крышу и др. (рис. 34).

Рис. 34. Основные конструктивные доборные элементы для кровли из металлочерепицы: а – коньковый элемент; б – коньковый элемент с полукруглым профилем; в – торцевой элемент конька; г – торцевой элемент к рядовым листам; д – карнизный элемент; е – элемент ендовы

Контроль качества устройства кровли из металлочерепицы осуществляется согласно ТКП 45-5.08-277–2013.

Технологические процессы согласно ТКП 45-1.01-159–2009 должны подвергаться следующим видам контроля при производстве и приемке работ.

1) Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Он включает проверку наличия сертификатов, паспортов на доставленные материалы и изделия.

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству кровли из металлочерепицы.

При операционном контроле качества мастер контролирует:

- качество материала и конструкцию основания, вид настила, подстилающий слой;

- шаг брусков обрешетки (шаг прогонов), опоры брусков обрешетки, досок настила;

- уклон кровли;

- порядок укладки элементов, крепление их к основанию, нахлестку между ними;

- устройство конька;

- качество крепления, количество и вид крепежных элементов, их соответствие проекту;

- дополнительное крепление противоветровыми скобами;

- карнизный свес;

- устройство примыканий к выступающим над крышей конструкциям и боковым свесам.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3) Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, в присутствии представителя заказчика с подписанием акта об окончательной приемке.

К акту об окончательной приемке должны предъявляться следующие документы:

- проектная документация;

- документы, удостоверяющие качество материалов;

- журнал производства работ, с указанием атмосферных условий при которых выполнялись работы;

- акты на приемку скрытых работ;

- журнал авторского надзора.

После ввода скатной кровли в эксплуатацию подрядчик обязан выдать заказчику документ, подтверждающий его гарантийные обязательства.

4.3. Кровли из битумно-полимерных плиток

Битумно-полимерная плитка – это битумный или битумно-полимерный материал со стекловолокнистой основой. На верхней стороне плитки имеется посыпка, которая придает материалу определенный цвет и служит защитой от механических воздействий и солнечной радиации. Материал применяется для устройства кровли коттеджей, вилл, дач и жилых домов, торговых павильонов и других объектов при уклоне крыш до 85°.

Основанием под кровлю из битумно-полимерных плиток типа «Шинглс» должна быть деревянная обрешетка. Она выполняется сплошной двухслойной из досок, лучше использовать шпунтованные и обрезные доски шириной до 100 мм. По карнизу устанавливаются доски шириной 140–150 мм с защитной уравнительной рейкой по карнизному краю. Для крепления досок используются оцинкованные гвозди длиной 55–57 мм. Доски закрепляют с помощью гвоздей к каждой опоре. Толщина досок должна быть 22 мм при расстоянии между опорами 600 мм. При расстоянии между опорами 900 мм толщина досок должна быть 23 мм.

Нижний слой кровли из плиток типа «Шинглс» выполняется из любого рулонного кровельного материала, который раскатывают в направлении поперек ската с закреплением верхней по скату кромки рулона гвоздями к обрешетке и наклейкой мастикой нижней кромки рулона на смежное полотнище с нахлесткой 100 мм.

До укладки кровельных плиток вдоль фронтонных и карнизных свесов должны быть установлены фартуки из оцинкованной кровельной стали, которые закрепляют гвоздями ниже капельников.

На наклонные отвороты фартуков горячей мастикой должны быть наклеены полосы битумно-полимерного рулонного материала шириной 300 мм и закреплены к обрешетке гвоздями.

Устройство верхнего кровельного слоя из плиток должно начинаться с укладки впритык друг к другу плиток нижнего ряда, каждую из которых крепят к обрешетке гвоздями с подкладкой шайб диаметром 20 мм из жести, а кромочные отвороты кровельной плитки приклеивают мастикой. Каждый последующий ряд плиток необходимо укладывать с нахлесткой на половину ширины плитки.

Для всех вариантов кровель, где применяется битумно-полимерная плитка типа «Шинглс», обязательным условием является необходимость обеспечить вентиляцию кровли в соответствии с указаниями проекта.

Наряду с битумно-полимерной плиткой «Шинглс» все большее применение находит плитка «Ондулин Шинглс», состоящая из основы – стекловолокно пропитанное битумом, защитное верхнее покрытие – минеральная посыпка, защитное покрытие снизу – кремниевый песок. Размер полосы «Ондулин Шинглс» 91,5 × 3,05 см. На 1 м2 уходит 8,6 полос, общая масса 1 м2 – 9,78 кг. Эти мягкие битумные листы имеют различную форму и 12 различных цветов. Отличаются тем, что для быстрой установки имеют самоклеящиеся полосы. Контроль качества устройства кровли из битумно-полимерных плиток осуществляется согласно ТКП 45-5.08-277–2013.

Технологические процессы согласно ТКП 45-1.01-159–2009 должны подвергаться следующим видам контроля при производстве и приемке работ.

1) Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Он включает проверку наличия: сертификатов, паспортов на доставленные материалы и изделия.

2) Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству кровли из битумно-полимерных плиток.

При выполнении работ контролируется:

- качество материала и конструкция основания, вид настила, подстилающий слой;