Мастичные кровли — это один из современных способов устройства плоских и скатных крыш, получивший широкое распространение в гражданском и промышленном строительстве. Благодаря использованию битумных и битумно-латексных мастик, такие кровли обеспечивают высокую герметичность, долговечность и хорошую ремонтопригодность. Их можно монтировать как на сухие, так и на влажные поверхности, что делает технологию особенно универсальной при ремонте старых покрытий. В этой статье рассмотрены конструктивные особенности мастичных кровель, используемые материалы, методы нанесения, нормы контроля качества и область применения данных технологий.

Появление мастичных кровель связано с развитием битумных материалов в строительстве в середине XX века. Изначально мастики применялись как вспомогательный герметик, однако с совершенствованием рецептур и появлением армирующих компонентов (стеклохолста, стекловолокна) мастичные составы стали основным материалом для устройства гидроизоляции крыш. В СССР технологии мастичных кровель активно развивались в 1970–1980-х годах, особенно в промышленном строительстве, где требовалась надёжная и быстрая гидроизоляция. С появлением латексных добавок и битумных эмульсий расширились возможности применения мастичных систем на сложных и влажных основаниях. Сегодня мастичные кровли широко используются в новых строительных проектах и в капитальном ремонте.

Мастичные кровли, изготовленные с использованием битумных мастик, успешно применяются на плоских и скатных кровлях различных типов зданий — от жилых и административных до производственных объектов. В зависимости от проектируемого уклона покрытия такие кровельные конструкции классифицируются на несколько разновидностей.

- Плоские кровли, имеющие уклон от 0 до 2,5%, выполняются в виде четырехслойного гидроизоляционного ковра, при этом каждый слой мастики армируется стеклосеткой либо стеклохолстом. Поверх последнего слоя наносится защитный покров — гравийная засыпка с размером фракций от 3 до 10 мм, которая внедряется в разогретую мастику, создавая дополнительную защиту от механических и климатических воздействий.

- При уклоне 2,5–10% устраивается мастичный гидроизоляционный слой, содержащий три армирующие прокладки, выполненные из тех же стекломатериалов, и аналогичный защитный гравийный слой, который также втоплен в мастичную массу.

- Скатные кровли с уклоном более 10% изготавливаются по другой технологии: применяют всего два армирующих слоя и один слой рулонного материала (рубероида) с крупнозернистой посыпкой. Такой подход уменьшает нагрузку на кровлю и позволяет обеспечить достаточную защиту от осадков.

При необходимости повышения светоотражающих свойств мастичной кровли в качестве завершающего этапа может быть применена алюминиевая суспензия. Данная суспензия, представляющая собой смесь алюминиевой пудры, бутилкаучука и растворителя, наносится не ранее чем через сутки после завершения формирования гидроизоляционного ковра. Она выполняет как эстетическую, так и защитную функцию, отражая солнечное излучение и снижая нагрев поверхности кровли.

Основанием под мастичную кровлю служат сборные железобетонные плиты перекрытий, монолитные теплоизоляционные плиты либо выравнивающая стяжка из песчано-цементного состава. Очень важно, чтобы поверхность, на которую будет наноситься мастика, была ровной и прочной. Если основание имеет выраженные дефекты — неровности, пористость, наплывы, — то устраивают дополнительную стяжку, которая обеспечивает оптимальные условия для нанесения мастичных материалов и исключает вероятность образования протечек.

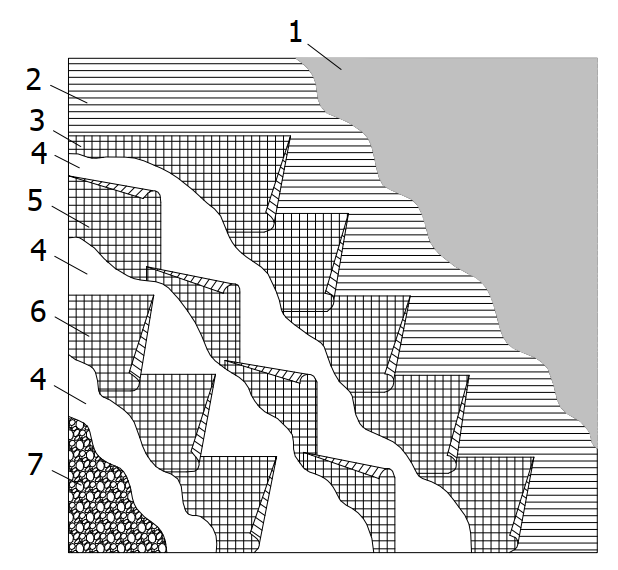

Начинают устройство мастичной кровли всегда с наиболее уязвимых участков — ендов, где скапливаются дождевые и талые воды, а также с зон, где расположены водоприемные воронки. Эти места требуют особенно тщательной подготовки и герметизации. На тщательно загрунтованное основание 1 (см. рис. 1) укладывают первый слой полотнищ стеклохолста 3, который пропитывается горячей битумной мастикой 4 до полного смачивания и приклеивания к подстилающему основанию. После затвердевания первого слоя начинают формировать последующие, каждый из которых укладывают только после окончательного схватывания предыдущего.

Рис. 1. Схема последовательности раскладки полотнищ стеклохолста при устройстве мастичных кровель: 1 – основание; 2 – огрунтованное основание; 3, 5, 6 – первый, второй и третий слои стеклохолста; 4 – мастика; 7 – защитный слой из гравия

Дополнительное усиление конструкции осуществляется на коньках и в других особо нагруженных зонах крыши. Там формируют дополнительный мастичный слой шириной 500–600 мм с армированием стеклохолстом, что предотвращает растрескивание и повышает долговечность покрытия.

Особое место в кровельных технологиях занимает применение битумных эмульсий, с помощью которых можно не только создавать новые покрытия, но и эффективно проводить ремонт и модернизацию старых. Составы таких эмульсий включают битум марки БНД 60/90, воду, а также стабилизирующие добавки и эмульгаторы, например, асидол-мылонафт, едкий натр и жидкое стекло. В случае введения в рецептуру латекса получают битумно-латексные эмульсии, отличающиеся повышенной эластичностью и адгезией.

Эмульсионные мастики БЛЭМ-5 и БЛЭМ-20, регламентированные ТУ 21-27-76-88, применяют при формировании безрулонной кровли с армированием. Такие покрытия наносятся на бетонное основание либо на подготовленную цементно-песчаную стяжку. Все этапы работ выполняются специализированной бригадой из трёх человек. До начала нанесения мастики основание обязательно очищают от загрязнений и пыли. При обнаружении дефектов, таких как трещины, раковины и сколы, их устраняют при помощи раствора либо герметизируют мастикой БЛК (ТУ 400-2-51-76).

Работы также начинаются с устройства гидроизоляции ендов и зон вокруг водоприемных воронок. Поверхность этих участков сначала пропитывают битумно-латексной эмульсией. Затем укладывают армирующий компонент — стекломатериалы в рулонах или нарезанные волокна. После этого выполняется нанесение основного слоя эмульсии. Расширение работ на всю кровлю выполняется только после стабилизации начальных участков, обычно через 12 часов.

Все технологические этапы, связанные с устройством эмульсионной кровли, выполняются с применением механизированных средств. Битумную эмульсию подают на крышу посредством оборудования типов СО-118 либо ГУ-2, которые обеспечивают стабильную подачу состава на рабочую поверхность. Для распыления битумной эмульсии и армирующего рубленого стекловолокна задействуется ручной пистолет-напылитель, гарантирующий равномерное распределение материалов.

Нанесение эмульсионного слоя осуществляется в два технологических этапа. Сначала укладывается первый слой толщиной 2–3 мм в сыром виде, затем, после выжидания временного интервала порядка 20 минут, наносится второй слой с увеличенной толщиной – 4–5 мм. При этом общий расход эмульсионного материала составляет порядка 6–8 л на 1 м2 поверхности.

Битумные эмульсии допускается использовать на поверхностях различной ориентации – горизонтальных, вертикальных, наклонных. При этом качество адгезии сохраняется и при нанесении на влажную основу. Каждый отдельный слой не должен превышать 2 мм по толщине в сыром состоянии. Однако, принимая во внимание, что до 50 % объема эмульсии составляет вода, после полного испарения влаги формируется плёнка толщиной приблизительно 1 мм. Окончательное формирование покрытия подтверждается отсутствием влаги при нажиме усилием около 0,1 МПа.

Сроки высыхания слоёв зависят от погодных условий. В условиях сухой и тёплой погоды, при температуре окружающего воздуха от 20 до 25 °C, формирование покрытия происходит за 3–6 часов. В то же время, при снижении температуры до 7–10 °C, наличии дождя и относительной влажности около 80 %, формирование длится уже 18–24 часа.

Финальный гидроизоляционный слой формируется путем последовательного напыления армированных эмульсионных слоёв. Каждый из них включает в себя рубленое стекловолокно, играющее роль армирующего элемента. Нанесение последующего слоя допускается только после полного высыхания предыдущего, что определяется отсутствием липкости («отлипа»). Стандартный технологический интервал между нанесением последующих слоев обычно составляет около 12 часов.

Финишное декоративно-защитное покрытие формируется нанесением слоя краски БТ-177. Эта краска состоит из лака БТ-577 (в концентрации 80 %) и алюминиевой пудры (20 %), что придаёт готовой кровле не только защитные, но и отражающие свойства. Итоговая толщина сформированной мастичной кровли, включая все слои, составляет от 5 до 5,5 мм.

К числу слабых сторон мастичной кровли относят сложность обеспечения стабильной толщины изоляционного слоя, особенно на участках с выраженными уклонами или неровной поверхностью. Чтобы компенсировать данные особенности, требуется либо максимально тщательная подготовка основания, либо значительное увеличение расхода эмульсии. Оба этих подхода обуславливают увеличение себестоимости покрытия, что является сдерживающим фактором для массового внедрения мастичных кровель в конструкции совмещенного типа.

Контроль качества производства работ по устройству как рулонных, так и мастичных кровель регламентируется нормами ТКП 45-5.08-277-2013, СТБ 1992-2009, а также ТКП 45-1.01-159-2009 и включает в себя ряд обязательных процедур.

1. Входной контроль материалов и изделий выполняется мастером или прорабом в момент поступления материалов на строительную площадку. Проводится проверка соответствующей документации – паспортов и сертификатов качества на каждую партию материалов.

2. Операционный контроль качества предусматривает своевременное выявление технологических отклонений и дефектов в процессе выполнения работ. Его осуществляют непосредственно в ходе укладки совмещённой рулонной или мастичной кровли.

При проведении операционного контроля мастер проверяет следующие параметры:

а) основание (включая выравнивающую стяжку):

- соответствие уклона проектным значениям и наличие понижений в районе водоприемных воронок;

- степень ровности поверхности;

- марочную прочность стяжки на сжатие;

- толщину и используемый материал;

- наличие и расположение температурно-усадочных швов;

- уровень влажности бетонной или цементной основы;

б) процесс грунтования основания:

- отсутствие пыли и загрязнений на поверхности;

- качество и пригодность применяемого праймера;

- сплошность и равномерность нанесённого слоя;

- адгезию грунта к основанию;

3. Контроль устройства основного гидроизоляционного ковра включает оценку:

- количества и способа закрепления всех слоёв;

- направления укладки полотен относительно водоотводного уклона;

- качества примыканий в зонах ендов, коньков и сопряжений со стенами или парапетами;

- смещения полотен между слоями для обеспечения перекрытия швов;

- качества наклейки и соблюдения норм по нахлёсту;

4. Проверка устройства защитного слоя:

- определение типа защитного покрытия – посыпка, облицовка и т.п.;

- используемый материал, его толщина, способ нанесения и равномерность укладки.

Все данные, полученные в результате операционного контроля, должны быть документально оформлены в журнале работ и в актах приёмки скрытых этапов производства.

5. Приемочный контроль производится в рамках требований СНБ 1.03.04 с участием представителей подрядчика, заказчика, а также лиц, несущих ответственность за качество выполненных работ. По итогам составляется акт завершённого приёмочного контроля.

К акту должны быть приложены следующие документы:

- комплект проектной и исполнительной документации;

- сертификаты качества на использованные материалы и изделия;

- журнал выполнения работ с фиксацией метеоусловий и температуры при укладке;

- акты на скрытые работы, а также записи авторского надзора;

После завершения монтажных работ и ввода кровельного покрытия в эксплуатацию, подрядная организация обязана предоставить заказчику официальное подтверждение своих гарантийных обязательств в виде соответствующего документа.

Таким образом, мастичные кровли — это надежное и долговечное решение, подходящее как для новых объектов, так и для реконструкции. Их высокая водонепроницаемость, способность к самогерметизации и возможность устройства без использования рулонных материалов делают их универсальным выбором при современном строительстве и ремонте кровель.

Интересные факты:

-

Битумные мастики могут наноситься даже на влажные поверхности без потери адгезии — это одно из их главных преимуществ.

-

Для придания огнестойкости мастичным кровлям иногда применяются специальные алюминиевые или каучуковые покрытия, которые также уменьшают теплопоглощение.

-

Полностью безрулонная мастичная кровля толщиной всего 5 мм способна обеспечить защиту от влаги сроком более 15 лет при правильной укладке.

-

В современном строительстве механизировано до 80 % всех операций по укладке мастичных кровель, что резко сокращает время выполнения работ.

-

Контроль качества мастичных кровель в РБ регламентируется сразу несколькими техническими нормативами (СТБ, ТКП и СНБ), что свидетельствует о высоких требованиях к исполнению.

Мастичные кровли — это эффективное и гибкое решение для гидроизоляции крыш любой формы и сложности. Правильно подобранная мастика, соблюдение технологии нанесения и системный контроль качества позволяют получить надёжную и долговечную кровельную конструкцию. Однако сложность контроля толщины слоя и необходимость тщательной подготовки основания остаются основными техническими вызовами, влияющими на себестоимость. Тем не менее, благодаря своим преимуществам — бесшовности, хорошей адгезии и устойчивости к атмосферным воздействиям — мастичные кровли остаются востребованными как при новом строительстве, так и при реконструкции объектов.